平成 29 年度

博士論文

自動車の操舵感の設計技術に関する研究

香川大学大学院工学研究科

知能機械システム工学専攻

久代

育生

平成 30 年 3 月

要

旨

今日の商品に求められる要件は,高信頼性,低コスト,高品質だけでなく,「感性」に訴 えるものである必要がある.それは感性性能とよばれるものであり,消費者にとって重要 な要素である.そして,生活水準の向上,価値観の多様化などにより,感性性能はますま す重要な性能のひとつとなっている.自動車に求められる感性性能も同様であり,目指す 感性性能を満足させるべく,研究開発がおこなわれている.自動車に求められる重要な感 性性能のひとつである操舵感も,重要であるがゆえ研究論文も多い.しかし,操舵感の性 能は,テストドライバと呼ばれるプロの運転者の主観評価に基づく車両のチューニングに より作りこまれており,感性性能設計法は確立されていないのが現状である.その一方, 自動車などの工業製品においては,製品の開発の激化や,それに伴うコンピュータやエン ジニアリングツールの発達により,MBD(モデルベースデザイン)のような,計算機上で の設計検討や開発が進められている.また,計算機上で再現しにくい場合や,実機の検証にHILS(Hardware In the Loop Simulation)が用いられている.そして,これらのツールを用

いたV 字型開発プロセスが提唱され実践されている.このような昨今の情勢を考えると, 感性性能においても定量に基づく,性能設計がおこなわれることが必要となっている. そこで,本研究においては,自動車の操舵感という感性性能の定量化に基づいた V 字型 開発プロセスを提案し,操舵感の設計プロセスの構築と設計技術の確立を目指す. まず,感性性能の設計開発プロセスおける感性の定量化の位置づけを明確にする.感性 性能の物理特性への定量化は,V 字型開発プロセスの定量的な目標設定を可能にし,部品の バラツキによる性能の精度設計に及ぶ中核技術と位置づける.続いて,これまでの操舵感 検討の文献より,操舵感研究の定量化の問題点を明らかにする.次に,感性性能の定量化 プロセスの構築と提案をおこなう.その中で人間の操舵パターンを解析し,それに基づい た操舵感の新たな定量化指標を提案し,従来の操舵感定量化指標を補完する.次に,性能 設計をおこなう.そのために,定量評価指標の操舵特性に影響を及ぼす操舵系や車両運動 の影響を解析し,それらの影響を定式化する.それにより各要素のバラツキを含めた操舵 特性の検討を可能にする.操舵特性に影響を及ぼす操舵系のメカニズムを解析した結果, 操舵系の剛性,摩擦,パワーステアリングのアシスト特性などが,操舵中点からの立ち上 がりの操舵特性やその他の定量化指標への操舵特性にも大きな影響を及ぼしており,それ らのパラメータによる操舵特性の設計が可能であることを検証する.さらに,一般ドライ バの操舵特性を分析すると共に,熟練テストドライバの好む操舵特性が一般ドライバにと ってどのような影響を及ぼすかを確認し,操舵目標特性の検証をおこなう. 以上の研究をまとめ感性性能の設計開発,製品への折り込みプロセスを提案し,将来の 開発プロセス,さらには,感性性能向上に向けたプロセスを提案する.最後に本研究の成 果を,今後の自動運転や,新しい操舵システムにおける基礎的な知見と位置づけられるこ とを述べ,今後の技術展望を論じる.

目

次

第1章

序

論

... 1 1.1 感性工学と商品開発 ... 1 1.2 自動車における感性工学 ... 3 1.3 製品開発の変革 ... 4 1.4 感性性能開発の問題点 ... 6 1.5 本論文の構成 ... 7 ・参考文献 ... 8第2章

開発プロセスにおける感性の定量化とその課題

... 9 2.1 感性の定量化の位置づけ ... 9 2.1.1 感性性能の製品開発の変革 ... 9 2.1.2 品質管理から考える感性性能...10 2.1.3 感性性能の経時劣化と製品機能 ...12 2.1.4 競合製品と市場トレンド ...14 2.2 操舵感における感性の定量化の課題 ...15 2.2.1 操舵感評価の問題点 ...15 2.2.2 操舵感評価の操舵領域と適用範囲 ...17 2.2.3 評価法,評価指標...18 2.2.4 操舵感評価において注目すべき特性 ...20 (1)切り込み特性 ...21 (2)ヒステリシス特性...21 2.2.5 実証,実験方法としてのシミュレータによる検討 ... 23 2.2.6 人間の特性の検討 ... 23 2.2.7 操舵感評価のためのモデリング ... 232.3.1 検証プロセス ... 24 2.3.2 操舵感知見の活用 ... 25 2.4 まとめ ... 26 ・参考文献 ... 27

第3章

感性の定量化

... 38 3.1 人間の操舵パターンの解析と数学モデルの提案 ... 38 3.1.1 目 的 ... 38 3.1.2 操舵操作パターンのモデル化 ... 39 (1)ジャーク最小モデル ... 39 (2)近似ジャーク最小モデルの導出 ... 39 (3)近似ジャーク最小モデルの評価 ... 40 (4)近似ジャーク最小モデルの一般化 ... 42 3.1.3 車両を含むモデルでの検証 ... 42 (1)近似ジャーク最小モデルによる走行軌跡生成 ... 42 (2)車両を含む近似ジャーク最小モデルの検証 ... 44 3.1.4.熟練運転者の操舵操作解析 ... 45 3.1.5.人間の操舵パターンの解析と数学モデルの提案のまとめ ... 49 ★附録 ... 50 3.2 操舵感の定量化指標の提案... 54 3.2.1 目 的 ... 54 3.2.2 操舵感の定量化の考え方 ... 54 3.2.3 人間-自動車系における操舵トルク特性の影響 ... 55 3.2.4 操舵トルク入力の有効性 ... 57 (1)操舵角入力と操舵トルク入力の違い ... 57 (2)操舵トルク入力による操舵応答特性 ... 593.2.5 操舵感の定量化指標の検討 ... 60 (1)切り込み側特性の定量化 ... 60 (2)戻り側特性の定量化 ... 64 (3)保舵特性の定量化 ... 65 (4)リサジュー波形による線形性の評価 ... 67 (5)車速による定量評価への影響 ... 69 (6)定量化指標のまとめ ... 71 3.2.6 操舵感の定量化指標の提案のまとめ ... 72 3.3 まとめ ... 72 ・参考文献 ... 73

第4章

感性性能設計技術

... 75 4.1 車両運動と操舵系要素が操舵トルク特性に及ぼす影響解析 ... 75 4.1.1 目 的 ... 75 4.1.2 操舵系と車両のモデル ... 76 4.1.3 車両運動が操舵トルク特性に及ぼす影響 ... 79 (1)車両状態量の整理 ... 79 (2)車両運動の操舵特性への影響解析 ... 81 (3)等価Cp が操舵トルク特性に及ぼす影響 ... 83 4.1.4 操舵系要素が操舵応答特性に及ぼす影響 ... 84 (1)操舵系の摩擦,剛性とパワーアシストの影響 ... 84 (2)操舵系の減衰,剛性とパワーアシストの影響 ... 86 (3)車両運動と操舵トルク特性の関係 ... 87 (4)操舵系の特性を考慮した場合の前輪等価Cp ... 88 4.1.5 シミュレーションによる解析 ... 89 (1)シミュレーションモデルとシミュレーション結果 ... 89 ... 90(3)実車に則したアシスト特性による検証 ... 94 4.1.6 車両運動と操舵系要素が操舵トルク特性に及ぼす影響解析まとめ ... 95 4.2 操舵トルク入力の定量化指標に基づく性能設計 ... 96 4.2.1 目 的 ... 96 4.2.2 操舵応答の立ち上がり特性の設計... 96 (1)立ち上がり特性の設計概念 ... 96 (2)立ち上がり機械特性の構成 ... 97 4.2.3 車両運動が操舵の立ち上がり特性に及ぼす影響 ... 103 4.2.4 アシスト特性が操舵応答に及ぼす影響 ... 105 4.2.5 車両運動が操舵応答に及ぼす影響 ... 107 4.2.6 操舵トルク入力時の定量化指標に基づく操舵応答の検討 ... 110 4.2.7 評価項目と定量化指標の関係 ... 116 4.2.8 操舵系の剛性,摩擦,パワーアシストのバラツキによる影響... 117 4.2.9 定量化指標に基づく性能設計のまとめ ... 121 4.3 まとめ ... 121 ・参考文献 ... 122 第5章

性能確認・操舵トルク特性がドライバの操舵に及ぼす影響

... 124 5.1 目 的 ... 124 5.2 実験方法 ... 124 5.2.1 実験装置 ... 125 5.2.2 操舵トルク特性 ... 127 5.2.3 走行コースと条件 ... 128 5.2.4 実験参加者 ... 128 5.2.5 計測装置 ... 1285.3 評価方法 ... 129 5.3.1 筋電位の計測部位 ... 129 5.3.2 筋電位による評価方法 ... 129 (1)%MVC による筋負担の評価方法 ...129 (2)%MVC の累積頻度解析(操舵の安定性)...130 5.3.3 操舵応答の評価方法 ... 131 5.3.4 主観評価の評価方法 ... 132 5.4 実験結果 ... 133 5.4.1 筋電位による評価結果 ... 133 (1)%MVC による筋負担の評価結果 ... 133 (2)APDF 解析による操舵の滑らかさの評価結果... 133 (3)%MVC の時系列再現性による評価結果 ... 134 5.4.2 操舵応答の評価結果... 135 5.4.3 主観評価結果 ... 136 5.5 結果のまとめ ... 137 5.6 一般ドライバの操舵分析 ... 138 5.7 まとめ... 144 ・参考文献 ... 145

第6章

感性性能設計の実践と開発プロセスの提案

... 147 6.1 目 的 ... 147 6.2 感性性能設計の実践... 147 6.2.1 実験参加者の多様性の検証方法... 147 6.2.2 初心ドライバの操舵特性... 148 6.2.3 一般ドライバの操舵特性による多様性検証... 1496.2.4 個々のドライバの操舵特性... 155 6.2.5 ドライバ特性に応じた設定... 157 6.3 感性性能の開発プロセスの提案... 158 6.3.1 性能イメージから定量目標... 158 6.3.2 目標特性からシステム設計プロセス ... 161 6.3.3 システム設計から図面化 ... 163 6.3.4 開発日程と感性性能の開発プロセス ... 164 6.3.5 評価・修正... 165 6.4 まとめ... 166 ★附録... 167 ・参考文献... 168

第7章

結

論

... 170 7.1 自動車の操舵感の設計技術に関する検討結果... 170 7.2 今後の展望 ... 172 7.2.1 自動運転技術との関係 ... 172 7.2.2 自動運転の機械特性との関係 ... 174 7.2.3 ステアバイワイヤシステムとの関係 ... 175 7.2.4 今後の研究への展望 ... 176 ・参考文献 ... 177 本研究に関する主論文及び研究発表一覧 ... 178 謝 辞 ... 179第 1 章

序

論

1.1

感性工学と商品開発

消費者の商品に求められる性能は多岐にわたり,従来は所有するだけで満足したものが, 耐久性や信頼性が高く,機能的であることも求められるようになった.さらに近年におい ては,価値観の多様化,選択肢の多様化により,よりデザイン性にすぐれたものや,個人 の感性に訴えるものが求められている.自動車においても,図1-1 に示すように,1966 年 から2000 年においては,その保有台数が高い伸びを示しているが,その後は勾配がゆるく なり,飽和してきている.これは単に車を保有することから,市場が飽和状態になり,よ り各個人のライフスタイル,好みなどの感性に基づいた車の選択が可能となったことを示 している.図1-2 に示すように,国内において輸入車は 300 万台に登り,数多くのブラン ドの車両が輸入されている状況にあり,多くの選択肢の中から,個人の好みに応じた車両 を所有しているといえる.これらの傾向は他の商品や,工業製品にも当てはまると考えら れる.市場が飽和し,多くの選択肢のある状況下においては,競合製品との差別化を図り, より個性的であったり,個人の好みや,感性に合った製品を生み出さなければ,市場で生 き残ることができない.それは,使いやすい,快適である,心地よい,楽しい,などの言 葉で表現でき,それは人間主体であると言い換えることができよう.そのため人間の感性 を主体とする製品開発,感性工学が提唱され,感性工学を用いた製品開発がおこなわれて いる.またその事例が製品紹介,論文, 書籍[3]-[6]などでみることができる. 図1-1 自動車保有台数の推移 一般財団法人 自動車検査登録情報協会調べ(2016)[1]図1-2 輸入乗用車の車名・ブランド別自動車保有台数 一般財団法人 自動車検査登録情報協会調べ(2016)[2]

1.2

自動車における感性工学

自動車に求められるものは,一般的な工業製品に求められる耐久性,信頼性などの性能 から,車両の運動性能である動力性能,操舵性能, 燃費性能,さらに安全性としての制動 性能や操舵性能など,ある程度物理的な数値として表現できるものから,運転のしやすさ や乗心地,空調性能などの快適性,運転機能以外の装備であるナビゲーションシステムや 音響装備などの操作のしやすさなど,数値化が困難な性能がある.したがって,この定量 化が困難な性能を評価し,数値化,可視化などをおこなうことが求められ,ここに感性工 学が適用されている[7]-[10].これらの定量化できる性能から,定量的に捉えにくい性能ま でを含めて自動車を選ぶことになり.選択肢が多いほど,個人の要求性能を満足する車両 を手に入れることができるといえよう. 図1-2 で示されたように,日本国内における輸入乗用車の上位 4 位までは,BMW,フォ ルクスワーゲン(VW),メルセデス・ベンツ(Benz),アウディ(Audi)などドイツ車が多 くを占めていることがわかる.そこには,ドイツという工業国としての信頼感によるブラ ンドイメージだけでなく,速度無制限のアウトバーンという,超高速での走行が可能な道 路環境で鍛えあげられた動力性能や操舵性能の高さという,自動車としての基本的な性能 なども,その選択にいたる動機であると考えられる.特に高速走行においては,操舵性能 は大切であり,高速直進性,旋回時のトレース性,外乱に対する安定性など,信頼のおけ る正確な操舵が求められる.これらの性能はただ単に,オープンループの特性を評価する ような機械的な操舵性能だけでなく,人間-自動車系のクローズループの性能が大きく関わ っている.簡単な言葉で表現すると操舵感(Steering feel)と呼ばれている性能である.こ の操舵感というキーワードでの論文は1960 年台からみられ[11],昨年 2017 年までの時点に おいても,その研究論文が出されており,半世紀以上の歴史がある.その間,機械特性と しての車両の運動性能,操舵性能は飛躍的に向上し,操舵システムも,操舵力のパワーア シスト機能を持たないマニュアルステアリングから,油圧式のパワーアシスト機構をもつ 操舵システムである,油圧パワーステアリング(HPS:Hydraulic Power Steering),そして近 年においては,燃費性能の要求や,先進運転支援システム (ADAS:Advanced Driver Assistance System)のために,電動パワーステアリング(EPS: Electric Power Steering)の搭載が,図1-3 に示すように飛躍的に伸びている[12].さらには,ステアバイワイヤ(SBW: Steer By Wire)が搭載されている車両もある.このように操舵システムの変遷により,同じ操舵 感であっても,過去の知見がそのまま適用できない事例や,新しいシステムの特性によっ て,これまでの性能の限界を超えたり,あるいは反対に限界が生じたりする可能性がある. これらの要因や,人間という曖昧で,定量的に捉えにくい特性が介在している人間-自動車 系であるため,車両運動の解析に留まらず,感性工学として位置づけて,生体信号を用い た人間特性の検討や,生理学的なアプローチを含め,長きにわたり研究がおこなわれ,ま た研究が続いていると考えられる.

図1-3 ステアリングタイプ別の自動車生産台数の実績および予測(グローバル) ステアリングシステムの発展と今後の展望 [12]

1.3

製品開発の変革

一般的な製品開発の流れは図 1-4 のようになるが,従来型の開発では図 1-5 に示すよう に,設計仕様が満たされまで解析と試験を繰り返すことがおこなわれてきた[13].このよう な流れにおいては,繰り返しによる開発時間,開発工数の増大につながり,無駄が多い開 発となる.そこで,V 字型設計開発プロセス,V 字型開発プロセスという考え方が提唱されている.これは 「リーン製品開発プロセス(Lean Product and Process Development)」,「シ ステムズエンジニアリング(Systems Engineering)」という形にまとめ上げられた.さらに, International Council on Systems Engineering (INCOSE)[14]と呼ばれる会議体が立ち上げら れ,活発な活動を通じて開発プロセスの定番となりつつあり,ますます進化が遂げられる と考えられる.このような開発プロセス推進の背景は,コンピュータの発達に端をなすと 考えられる.今日の機械には,コンピュータによる制御が欠かせないものとなっている. 自動車ではエンジンの制御,ブレーキの制御,ステアリングの制御,空調機の制御など, さらに,通信,位置情報,高速道路の自動料金徴収システムなど,コンピュータのソフト ウェアのプログラムコードが指数関数的に増大し,他の制御装置との連携もあり,複雑化 している.それゆえ従来型の開発プロセスでは,製品開発が立ち行かない状況となり,モ デルベース開発(MBD: Model Based Development)という,実機を用いない開発プロセスを 導入[15]して開発の効率化,開発の見える化をおこなっている.その中には Rapid Control Prototyping (RCP)や,実機とシミュレーションを組み合わせた Hardware In the Loop System (HILS)などが開発プロセスの中のひとつのプロセスとなっている場合もある.

図1-4 開発プロセスのフロー p.81 [13] 図1-5 従来型の開発プロセス p.83 [13] V 字型開発プロセスは,定まった言葉の定義や,プロセスとして確立しているものではな く,図1-6 に示すように,ウォーターフォール(V 字)型設計開発プロセスと定義している 場合や[13],実機を作り検証する前に,シミュレーションなどのモデルベースで検討をおこ なうプロセスを取り込んで,図1-7 に示す V 字型開発プロセスと定義する場合もある[15]. 図1-6 ウォーターフォール(V 字)型設計開発プロセス p.83 [13]

図1-7 モデルベース開発が提唱する V 字型開発プロセス p.20 [15]

1.4

感性性能開発の問題点

操舵感は自動車を操縦する上で,重要な特性のひとつであるため,より操縦しやすい操 舵感の性能を追究し,長きにわたり研究がおこなわれている.よりよい自動車を世に送り 出していくという考えばかりでなく,各メーカの競合他社との競争に勝ち抜くための研究 と捉えることができる.自動車の製品開発においては作り込みという方法が一般的であり, 物理的な特性の定量化だけではなく,主観的評価の評価点を出す数値化がおこなわれてい る.人間-自動車系の作り込みは,主に自動車製造会社の開発において,熟練のテストドラ イバの主観的な評価をもとになされてきた.たとえば,文献[16]にあるように,EPS の制御 系パラメータ調整を,熟練テストドライバの感性指標と制御パラメータの関連性を抽出し ておこなっており,制御系パラメータと車両運動や操舵力などの物理特性との関連性は議 論していない.このような開発においては,定量的な目標特性から,システム設計,部品 設計へと落とし込むV 字型開発プロセスにのっとった開発への移行は困難である.また目 標特性が設定されていても,目標特性を構築する車両や操舵系の解析が十分でないため, 現物の物理特性を作り込むこととなり,性能の予測ができない状況にある. これは自動車の開発に限らず,どのような製品にも当てはまると考えられる.感性性能 と定量的な特性との関連性を明らかにしなければ,主観的な評価や,感性指標と調整パラ メータとの関連性を得るまでに留まり,感性性能に寄与するメカニズムの解析には至らな い.したがって,効率的な V 字型開発プロセスにのっとった感性性能の開発へ移行するこ とは困難である.1.5

本論文の構成

以上の状況を鑑み本研究は,「自動車の操舵感の設計技術に関する研究」とする. 本目的を達成するための取り組みを,以下のように設定した. (1) 開発プロセスにおける感性の定量化とその課題(第2 章) (2) 感性の定量化(第3 章) (3) 感性性能設計技術(第4 章) (4) 性能確認・操舵トルク特性がドライバの操舵に及ぼす影響(第5 章) (5) 感性性能設計の実践と開発プロセスの提案(第6 章) 本学位論文は,以下の章から構成される. 第1 章 「序 論」 第2 章 「開発プロセスおける感性の定量化とその課題」 第3 章 「感性の定量化」 第3 章第 1 節 人間の操舵パターンの解析と数学モデルの提案 (主論文1) 第3 章第 2 節 操舵感の定量化指標の提案 (主論文2) 第4 章 「感性性能設計技術」 第4 章第 1 節 車両運動と操舵系要素が操舵トルク特性に及ぼす影響解析 第4 章第 2 節 操舵トルク入力の定量化指標に基づく性能設計 第5 章 「性能確認・操舵トルク特性がドライバの操舵に及ぼす影響」 (主論文3) 第6 章 「感性性能設計の実践と開発プロセスの提案」 第7 章 「結 論」 なお,本論文では操舵トルクとは操舵軸,ステアリングホイールの回転軸周りのトルク であり,操舵力とはステアリングホイールの外径の接線方向の力と定義する.参考文献に おいても操舵力,操舵トルク双方が使われるため,必要に応じて使い分けるが,2.2.6 にお いて操舵トルクを用いる理由を明示し,それ以降は基本的に,操舵トルクに統一する.参考文献

[1] 一般財団法人 自動車検査登録情報協会:自動車保有台数の推移,2016. http://www.airia.or.jp/publish/file/r5c6pv000000boxb-att/r5c6pv000000boxq.pdf [2] 一般財団法人 自動車検査登録情報協会:輸入乗用車の車名・ブランド別自動車保有台 数,2016.https://www.airia.or.jp/publish/file/r5c6pv000000empp-att/r5c6pv000000emq4.pdf. [3] 長町三生編:“感性商品学 感性工学の基礎と応用”,海文堂出版(株),1993 初版. [4] 長町三生編,石原茂和,松原行宏,神田太樹,井上勝雄,西野達夫,土屋敏夫:“商品 開発と感性”,海文堂出版(株),2005 初版. [5] 椎塚久雄編:“感性工学ハンドブック -感性をきわめる七つ道具-”,(株)朝倉出版, 2013 初版. [6] 椎塚久雄編:“売れる商品は感性工学がある”,KK ベストセラーズ,2013 初版. [7] 福井信行:“自動車の内装開発への感性工学適用に関する解説”,バイオメカニズム学 会誌,Vol.40,No.1,pp.25-30,2016. [8] 長町三生:“感性工学とその手法”,第 3 回システム最適化に関するシンポジウム講演 論文集,pp.287-295,1993. [9] 川澄未来子:“自動車における質感の計測と評価”,視覚における質感の科学, 光学 / 応用物理学会分科会,Vol.38,No.11,pp.564-570,2009. [10] 井口弘和:“自動車における快適性創造の視点”,デンソーテクニカルレビュー,Vol.15, pp.3-9,2010.[11] Leonard Segel:“An Investigation of Automobile Handling as Implemented by a Variable– Steering Automobile”,Human Factor,Vol.6,No.4,pp.333-341,1964.

[12] 松岡浩史:“ステアリングシステムの発展と今後の展望”,JTEKT ENGINEERING JOURNAL No.1013,pp.10-15,2015.

[13] アレン・ウォード,デュワード・ソベック(著),稲垣公夫(訳):“リーン製品開発方 式”,日刊工業新聞社,2014 初版.

[14] International Council on System Engineering(INCOSE):“System Engineering Handbook-A

Guide for System Life Cycle Processes and Activities”,John Wiley & Sons, Inc., 2015,4th

Edition.

[15] dSPACE Japan 監修:“モデルベース開発”,日経 BP 社,2013 初版.

[16] 齊藤ゆみ,伊藤英明,尾崎史典,中村健信,川路茂保:“感性構造に基づく EPS 制御系

第 2 章

開発プロセスにおける感性の定量化とその課題

第2 章においては,感性の定量化が V 字型開発プロセスにおける中核技術であり,最も 重要なキーポイントであることを示す.さらに,V 字型開発による迅速な開発だけに留ま らず,製品の味(テイスト)づくり,製品として市場に投入する場合の感性性能のバラツ キの見積もり,感性性能の経時変化やそれに伴うメインテナンスにも及ぶ技術であること を示す.また,中核技術であるにもかかわらず,操舵感においては,定量化が必ずしも進 んでいなかったことをこれまでの研究で振り返り,問題を明らかにする.2.1

感性の定量化の位置づけ

2.1.1 感性性能の製品開発の変革 製品性能の設計という流れから,感性性能のV 字型開発プロセスの概念を考えた例が図 2-1 である. 図2-1 感性性能の V 字型開発プロセス V 字の左側が性能設計の流れ,右側が性能設計の流れに応じた評価,検証の流れとなる. 機械的な性能イメージは要求特性という形でまとめることができ,物理的な性能要件,機 能としての性能要件,安全に対する要件などにまとめ,システムなどの基本設計に落とし 込み,それが定量目標特性となる.次に目標特性を実現するためのシステム設計をおこな部品レベルの要求特性を,V 字の右側の流れで要件特性の評価,検証をおこなうプロセス へつなげる.

システム設計においては,シミュレーションを用いたモデルベース開発が活発に推進さ れている.そこにはエンジニアリングツールとよばれる,コンピュータを用いた計算ツー

ル(アプリケーション),CAE(Computer Aided Engineering)があり,盛んに用いられてい

る.また,設計ツールとしてCAD(Computer Aided Design),部品試作においては 3D プリ

ンターが用いられ,試作部品の迅速な製作が可能となっている.さらに部品評価,システ ム評価においても,HILS が積極的に用いられる状況にある.また,図 2-1 中 SILS とは Software-In-the-Loop-Simulation の略で,実行可能なオブジェクトコードを生成し,シス テムモデルと結合してシミュレーションをおこなうものである.このように,実機だけに 頼る開発だけでなく,計算で設計やモノづくりをおこなうVirtual Engineering(VE)が進 展している[1].ここで示したように,性能目標つまり定量的な特性が決まれば,この V 字型開発を迅速に推進させるためのツールが各プロセスにおいて用いられ,迅速な開発が おこなわれると考えられる. 2.1.2 品質管理から考える感性性能 ここでは,一旦感性の定量化のプロセスから離れ,品質管理から考える感性性能の定量 化がもたらす波及効果を考え議論を進める. 一般的な製品の品質管理(QC:Quality Control)から考えるとき,文献[2]において“品 質管理の反省”から,「従来の QC は再発防止に重点が置かれている.しかし,不良が発 生してからでは遅く,未然に予防することが必要.」,「製造段階での品質の向上,維持に 重点がおかれ,優秀な品質の製品を企画・設計するという点では,十分威力を発揮してい るとはい難い.」との指摘がある.さらに文献[3]においては「製造現場で問題を起こして いる技術というものは,たいてい設計が悪いのです.」「製品の設計だけでなく生産技術の 設計が悪い場合を含みます.」さらに,「設計の考え方を作ったさらにもとの,研究とか開 発が悪いことが多いのです.」と指摘され,開発・設計からの品質の確保が必要といえる. 感性性能も製品の品質のひとつである.したがって,機能を満足し,信頼性を確保した 上で,開発現場での活動や製造現場での作り込みで感性性能を高めるのではなく,感性性 能においても,開発・設計にまでさかのぼった品質の確保が必要であると考えられる.製 造現場や開発の現場においての,摺合せやチューニングなどの技術だけに頼ることなく, 設計段階で定量的な要求特性,目標特性を設定して開発を進める方法である.またここで は,定量的な要求特性,目標特性は設計標準値とするが,設計標準値だけが感性性能を満 足させる特性であってはならない.工業製品において,同じ製品であっても全く同じ性能 を確保することはできず,バラツキが生じる.感性性能においても同様である.コンポー

ネントにおいても,最終的に部品特性に落とし込まれるため,まず部品のバラツキを考え る必要がある.バラツキの要因は,材料のバラツキ,加工のバラツキ,組み付け時のバラ ツキなどがある.それらのバラツキは,現状の技術の粋を集めて,できるだけ小さくする ということが正とはならない.バラツキを極力小さくできたとしても,製造コストがかか り製品価格に反映される.したがって,製造工程の工程能力や現状の技術に応じた,適切 な製造コストのバラツキとする必要がある.それを材料レベル,加工レベルの公差として, 図面に記載することになる. コンポーネントにおいては,それらの部品の組み合わせで成り立つため,材料や部品の バラツキだけではなく,組立時のバラツキも考える必要がある.ねじ締結時の締結トルク ひとつでもコンポーネントのバラツキとなり,製品の寿命にも影響を及ぼす[4], [5]. このように,製品性能のバラツキは工業製品として逃れられないものである.したがっ て感性性能においても,目標感性性能としての設計標準値だけでなく,感性性能のバラツ キを見積もる必要がある.設計標準値を目標とする感性性能とした場合,バラツキの上限 値,下限値は感性性能が劣る特性を有することになる.そこで,感性性能においても,許 容差設計という考え方を導入することが肝要である.たとえば,感性性能の場合,人間が 性能の違いを認知,知覚できない程度の閾値以下の差から,認知,知覚はできるが,十分 満足できる水準,あるいは,満足はできなくても許容できる水準など,感性性能のレベル を設定し,開発・設計をおこなうことである.概念を図2-2 に示す.製品性能の目標値を 設計標準値とする.性能の差が知覚できない製品の数は,性能バラツキの分布より求めら れ,量産した製品の一部となる.満足レベルの数も一部であるが,許容レベルの製品がほ ぼ全ての量産製品に及ぶ分布を達成することを目標とする.この目標に対し,各部品の設 計標準値と精度のバラツキを考慮した設計をおこなうことを示している. 図2-2 バラツキを考慮した性能設計

さらに,バラツキの抑制とコストの関係は,一般的には相反する.量産製品のすべての 性能を満足するレベルで保証する場合,部品単位のバラツキを低減する必要があり,コス トアップにつながる.反対に,許容レベルで性能を保証する場合はコストを抑えることが できる.図2-3 にそのイメージを描いておく. 図2-3 性能のバラツキとコスト また,感性性能の場合は,顧客個人の好み,感覚の違いなどにより,設計標準値が必ず しも顧客の求める最適値であるとは限らない.しかし,図2-2 の満足レベルの製品性能の 範囲が,すべての顧客の要求する性能の範囲を含む場合,すべての顧客が満足を得られる と考えられる.したがって,顧客の性能に対する要求レベルやバラツキを知ることも必要 となる.一般的に,顧客の要求性能のバラツキは大きく,製品性能のバラツキ内に収まら ないことも考えられるため,顧客からの視点は重要であるといえる. 以上のように,バラツキを考慮した性能設計を考える上では,定量目標特性だけでなく, 定量目標特性を構成する要素の影響なども知る必要があり,メカニズムの解析がV 字型開 発プロセスにおける,ひとつの重要なプロセスと位置づけられる. 2.1.3 感性性能の経時劣化と製品機能 次に,ロバストデザイン(Robust Design)という,外的要因による変化を内部で阻止す るという考え方から,感性の定量化について議論を進める.工業製品においては,時間の 経過により性能の劣化や,製品の寿命は免れられない.部品レベルで考えると,部品材料 の劣化,摩耗,破壊などにより,コンポーネントやシステム全体では性能の低下や機能の 低下,さらには機能停止となる.その概念を表したものが図2-4 である[6].感性性能も同 様に性能の劣化,低下が起こる.一般的に劣化は徐々に進むため,気が付かない場合も多 い.あるいは,部品の疲労破壊などにより一気に劣化する場合もある.部品の破壊などに より製品の一部の機能不全が発生すると,製品全体の機能停止となり製品が使えなくなる

こともある.特に自動車のような製品では,機能停止が一気に起こると,致命的な状態と なることも想定される.そこで,機械的なヒューズのような機能を設けたり,どのように 壊すかを考えた設計も提唱されている.この考え方は,破壊制御設計,破壊管理制御設計 [7]とよばれ,破壊制御工学として工学の一分野である.このように,製品の機能を確保し つつ,感性性能の劣化,低下により,製品機能の劣化を製品使用者が認知できれば,製品 のメインテナンス,修理などに結び付き,致命的な状態となることを避けることができる. 製品の異常振動や,ノイズなどで修理に持ち込むような場合がそれである.したがって, 感性性能を定量的に捉え,さらには感性性能のメカニズムの解析をおこない,製品,コン ポーネント,部品レベルの劣化までも定量的に捉えることができれば,感性性能の低下に より,容易に故障個所の特定が可能となる.くわえて,感性性能を低下させるが,製品機 能に影響を及ぼさない部品があれば,破壊などによる機能損失を防ぎつつ,早期に不具合 を知らせることが可能である.この考え方を推し進めて,破壊制御設計だけでなく,感性 性能の低下によるメインテナンス制御設計,破壊前知覚設計,破壊前検知設計などの設計 思想が考えられる.その概念を図2-5 に示す. 図2-4 故障の進展パターン [6] 図2-5 故障の進展パターンと感性性能の性能低下

2.1.4 競合製品と市場トレンド 感性性能の要求特性は,技術の進歩や市場の動向,顧客の嗜好などにより変化すると考 えられる.そのため,製品開発の性能企画においては,市場の動向や競合製品のベンチマ ークを通して修正の必要がある.以上の流れをまとめると図2-6 のように表すことができ, 感性性能の主観的評価だけでは,変化に対する対応が取れないと考えられる.主観的評価 と定量的データと関連する情報(データ)があれば,性能の企画段階でのイメージとその 性能を,定量的な目標特性に落とし込み,システム,部品レベルの目標特性(設計標準特 性)へとつながり,性能企画から開発,製造へとスムーズに流れる.また,国,地域ごと の要求特性が異なる場合への対応も可能となる. 図2-6 企画-開発-市場における定量目標特性の位置づけ 以上のように,感性性能の定量化,定量目標を設定した設計は,単にV 字型開発プロセ スによる,感性性能の迅速な開発を推進するだけでなく,性能生成のメカニズム解析から 部品性能まで落とし込む開発の中核となり,製品の性能のバラツキから破壊制御設計や技 術トレンド,個人の嗜好に応じた設計まで広範囲に及ぶことがわかる. しかしながら,感性性能の設計においては,V 字型開発プロセスの初期プロセスである 感性性能の定量化が必ずしも進んでいない状況にある.そこで,これまでの自動車におけ る感性性能のひとつである操舵感の研究,開発を振り返り,操舵感の定量化が進まない状 況を考察し,問題点を明らかにする.

2.2

操舵感における感性の定量化の課題

2.2.1 操舵感評価の問題点 操舵感は自動車を操縦する上で,重要な特性のひとつであるため,長きにわたり研究が おこなわれている.その一方,市場に出ている自動車は,安全に運転をするのに支障がな い操縦性能が確保されている.しかし,現在においても操舵感の研究がおこなわれている 現状があるのは,より操縦しやすい,操舵感の性能を追究しているためであり,各メーカ の競合他社との競争に勝ち抜くための研究と捉えることができる.したがって,自動車の 製品開発においては作り込みという方法が一般的であり,物理的な特性の定量化ではなく, 主観的評価の評価点を出す数値化がおこなわれている.その作り込みは自動車製造会社の 開発において,主に,熟練テストドライバらの主観的な感覚をもとにおこなわれてきた.この方法はSD 法(Semantic Differential)とよばれ[8],社会・経済心理学者である Osgood

により1950 年代半ばに開発されている.

操舵感評価におけるSD 法は,図 2-7 の例に示すような評価シートを用いる[9].

これらのシートを用いて主観的評価を実施し,数値化される [10]-[13].この際,競合 車と比較をし,見やすくするために,レーダーチャートなどが用いられる場合もある.ま た数値化されたデータを用い,主成分分析やクラスタリングなどの統計的手法を用いるこ ともある.SD 法が広く用いられた背景には,操舵感は図 2-8 に示すような人間-自動車系 の特性であり[12],ドライバがどのように感じるかが重要であるため,機械単独では評価 できない.人間-自動車系の特性の重要性は早くから認識があるが[14], [15], 主観的評価 の数値化だけでは,どの部分をどのように変えれば操舵感性能が向上するかがわからない. そのため,主観的評価と客観的な定量指標を結びつける検討も,古くからおこなわれてい る.しかし,単なる主観的評価の数値化では改善には至らず,文献[16]でも「物理量との 対応を考慮したフィーリング試験法の確立が急務である」とあり,定量的な評価の必要性 は,早くから指摘され[9],検討がおこなわれてきた[17]. また,感覚的特性,あるいは主観的な評価と車両の特性との相関を見出す試みも,早く からおこなわれている[18]-[25].たとえば,文献[26]では,心拍数や血圧などの身体反応 と車両応答との関係を調べ,さらに車両の周波数特性と感覚との対応をまとめている.車 両応答の周波数特性だけでなく,その他の定量値と操縦のしやすさの関係を検討したもの も見られる.文献[27]ではヨーの応答と単位横加速度あたりの横滑り角の積である TB フ ァクターが,操作のしやすさの指標となるとしている.文献[28]では横滑り角の応答時間 に注目し,横滑り角応答時間が大きくなるほど,車両は急激に制御し難くなると結論づけ ている.これらの定量化の試みは,文献[26]を除いて操舵力(操舵トルク)の特性には特 に注目していない.文献[21]において操舵感における評価語を定義し,SD 法により数値化, 次に主成分分析をおこない,主成分における各群の位置づけをし,さらに物理特性との対 応を取っている. 図2-8 操舵感の模式図 p.152 [12]

2.2.2 操舵感評価の操舵領域と適用範囲 操舵感や操縦のしやすさと一言で述べても,その操舵領域は広い.そのすべてについて 主観的な評価との対応をおこなった上で定量化することは現実的ではない.そこで,ドラ イバが日常一般的におこなう操舵領域に限定し定量化を試みることが望ましい.文献[29] によるとドライバの一般的な運転の領域は,操舵周波数0.1~0.3 Hz で横加速度 Ay=0.2 G 以下,30~80 km/h 程度である,としており,文献[30]では,車速 100 km/h,操舵周波数 0.2 Hz,横加速度のピーク 2 m/s2の操舵角のサイン入力での試験条件を設定している.文 献[31]でも同様の条件を提案している.これらの評価法はオンセンタ特性(On-Center Handling)とよばれ,高速道路などの微修正のしやすさを評価するもので,多くの検討, 研究がおこなわれている[24], [32]-[42].また同じ 0.2 Hz の周波数入力であっても,操舵ト ルクのサイン波形入力では,操舵系や車両の動特性も操舵応答に影響を及ぼしていること を述べており[43],準静的な特性だけでは,操舵感全体を評価できないことが示されてい る.一方,今日の車両の高性能化,高速化に伴い,車速の高い領域まで,高い操舵周波数 を想定する必要がある[12]としている.そのような状況にあり,過渡的な操舵に対する車 両応答などを検討し,応答を補償する制御も提案されている[35], [44], [45].この高速化の 流れは高速道路の発達によるものであり,早い段階から高速道路走行時の操舵感が問題と なり取り上げられている[15], [26], [46].以上の情報を勘案しても,操舵感評価の適用範囲 は,図2-9,図 2-10 に示す横加速度,周波数範囲として問題ないと考える[12]. 図2-9 操舵感評価の横加速度範囲 p.151 [12]

図2-10 操舵感評価の操舵周波数 p.151 [12] 具体的な数値としては,標準の横加速度として2 m/s2,最大4 m/s2,オンセンタ特性と しては1 m/s2,操舵周波数は標準として0.2 Hz,最大 0.5 Hz 程度までとする. なお,これらの検討は,商用車,トラックでも実施されており[47], [48],自動車全般の 問題であるものの,乗用車で多くおこなわれており,国際標準(ISO)にも制定されてい る.そこで,ISO における試験法,評価法でも操舵感の適用範囲を規定しておく. ISO3888-1[49], ISO3888-2[50], ISO7401[51], ISO17288-1[52], ISO17288-2[53]は適用範囲外 とし,ISO4138[54], ISO13674-1[55], ISO13674-2[56]が適用範囲である.

2.2.3 評価法,評価指標 一般的によく用いられるのは,操舵角-操舵トルク,操舵トルク-車両運動のヒステリシ スカーブによる評価法である.文献[15]では高速道路での走行における,横風安定性や走 行安定性の向上のために,微小操舵のスラローム特性が重要であるとしており,文献[31] によるサインの連続操舵はスラロームに相当するため,重要な項目のひとつであるといえ る.文献[31]のオンセンタの定量評価指標の提案がなされて以来,ISO にも取り上げられ, この評価指標をもとにした論文が多数出されている.ISO による評価法を図に示す.図 2-11 は Weave test [55]での評価法であり,操舵角サイン波入力で実施し,図 2-12 は Transition test [56]での評価法で舵角の中点から操舵角のランプ入力で実施する.

図2-11 ISO による操舵感定量評価指標 ISO 13674-1:Weave test [55]

図2-12 ISO による操舵感定量評価指標 ISO 13674-2:Transition test [56]

Weave test を用いた検討は多く,たとえば文献[57]では,試験条件は異なるものの,操舵 角-操舵トルクのヒステリシスの外環のヒステリシス幅などを評価指標としており,文献 [58] は同試験方法に基づき,ヒステリシス特性から,パワーステアリング(PS)のアシス トカーブ,減衰,摩擦を推定し評価する方法を提案している.文献[59]においても,ヒス テリシス特性をべき関数形の復元モデルとして剛性や減を求め,操舵のしやすさとの関係 を調べている.しかし,これらの特性を形成するメカニズム解析には至らず,評価法と定 量化法に留まっている.Norman の方法を用いた検討は他にも[60], [61]などがあり,文献 [39]-[42], [62], [63],ではヒステリシスの外環の不感帯や傾きなどの特性を抽出,定量化し, 主観的評価の相関を取っている.顧客の要求から操舵のしやすい特性を検討する試みは [64], [65]にみられる. 図2-12 Transition test と同様に操舵の 0 点からの切り込みに注目した論文は,文献[66] にみられるが,この文献による試験方法はハーフサインと称して,舵角の0 点からの切り

込み特性の剛性の特性に注目したものであり,ISO 13674-2:Transition test とは異なった

見方をしている.ここでは標準的なWeave test では評価できないと指摘しているが,操舵

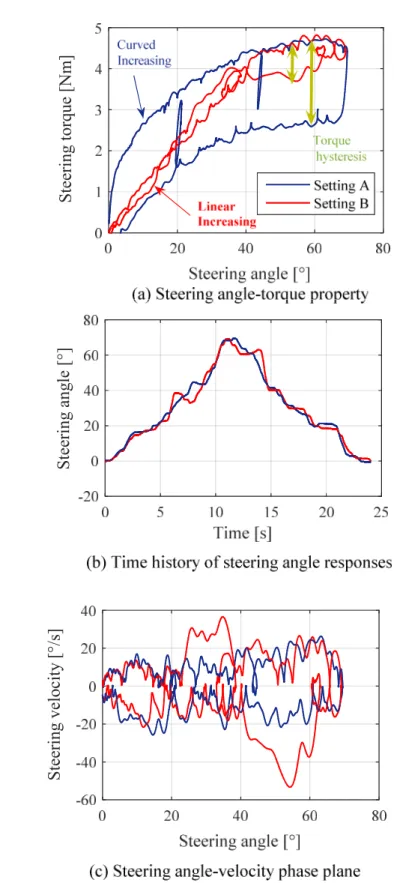

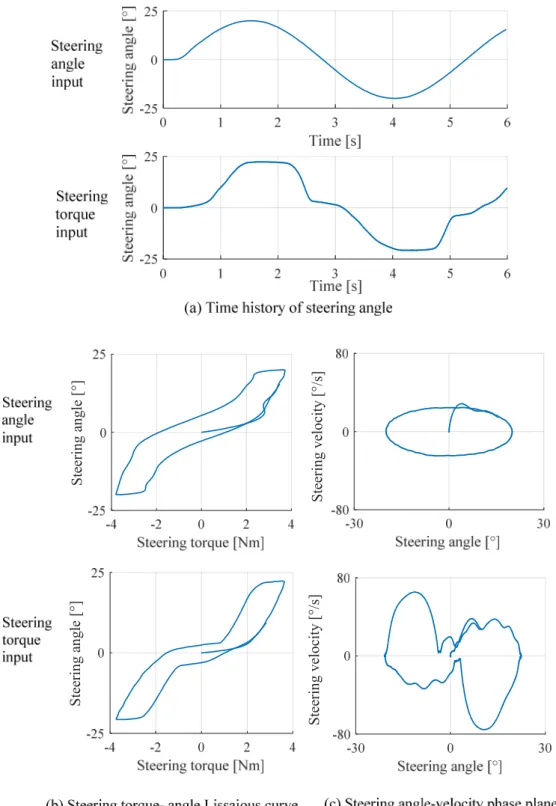

2.2.4 操舵感評価において注目すべき特性 前項においては,高速走行での修正操舵のような微小操舵領域の定量評価指標と,それ に基づく研究内容について述べたが,改めて,実際に走行した時の,操舵トルク-操舵角 特性から操舵感評価において注目すべき特性を再考する.図2-13 に示す操舵トルク-操舵 角特性は速度50~60 km/h,70~90 km/h で走行した時のデータの一例である.70~90 km/h で走行時の操舵トルクの±1 Nm 程度,操舵角の±5 °以下の領域が微修正の領域と考えられ る.実走行データからはこの領域だけでなく,切り込んでゆく操舵や,切り込んだ領域で 修正操舵をおこなったり,ゆっくりと戻す操舵などがみられる. 図2-13 実走行時の操舵トルク-操舵角特性 これらの操舵をまとめると,図 2-14 に示す操舵は操舵感評価において注目すべき特性 であると考えられる. 図2-14 操舵感評価で注目すべき操舵領域・評価項目

操舵特性の項目と操舵感の評価は次のようにまとめられる. ① オンセンタ特性:中点の明確さ,微修正のしやすさ ② オフセンタ特性:手応え,舵の決めやすさ,舵の正確性,トレース性 ③ 保舵:保舵のしやすさ,舵の決めやすさ ④ 切り戻し:戻し側のコントロールのしやすさ ⑤ 切り増し:手応え,舵の決めやすさ,舵の正確性,トレース性 ⑥ 操舵の線形性:線形感,非線形感,舵の正確性,トレース性 ここで⑤の切り増しは,③の保舵からの修正操舵において,図2-14 の左図の③-a の戻 しを無視し,③-b の操舵の延長上にあり,③の保舵から②の切り込みに至る特性であるた め,②と③を組み合わせた評価と考えられる.⑥の操舵の線形性は機械的な特性としての 線形性であり,人間が感じる主観評価の線形感,非線形感とは異なる. (1)切り込み特性 ヒステリシスループの外環特性を議論する論文が多い中,文献[66]では舵角中点からの 切り出し特性がドライバの感じる特性に近く,連続サインによるWeave test[55]より,オン センタ評価に優れているとしている.文献[67]でも同様に,伝統的な連続サインによる操 舵角の中点を通りぬける操舵ではなく,中点から切り込んでゆく試験が良いとしている. しかしこれらの文献には,操舵の中点からの切り込み特性がどのように形成されているか, 操舵系の剛性や摩擦がどのように影響しているかまでは解析されていない.この舵角の中 点位置からの切り込み特性に注目した検討は,文献[68], [69]による研究があり,文献[69] では切り込みの特性について述べられている.ここでは,剛性要素と摩擦要素が連結した 弾性摩擦効果のメカニズムが明らかにされており,切り込みの特性にどのように影響を及 ぼしているかを検証している.この弾性摩擦は既に2002 年の時点で文献[33]において,EPS の詳細なモデリングの際に導入されており,Norman による評価法への適用に留まってい た.しかし,弾性摩擦は,シミュレーションにおいてはEPS の操舵特性を実車と合わせる ために必要な要素であり,その後のモデリングの論文でも用いられており[69],[70],舵角 の中点からの切出し特性においても重要な要素である. また,これらの切り込みの特性や,次に述べるヒステリシス幅の特性などの操舵トルク 特性は,操舵系の要素と大きくかかわるものであり,特にパワーステアリングの特性が大 きく寄与している. そのため,パワーステアリングと操舵感の関係を検討した例がある [21], [22], [44], [45], [71]-[82]. (2)ヒステリシス特性 文献[83]においては,オンセンタ特性を操舵角-操舵トルクで評価し,ヒステリシスが小 さいほどステアリングが正確で,操舵角0 度付近の勾配が大きく剛性感が高いとしている が,一方では,ヒステリシスは適度な幅が必要であるとする研究もある.文献[84]は,切

り増し時と切り戻し時の操舵トルクの差(操舵トルクのヒステリシス幅)を評価し,差が 大きいほど反力感があり好ましいとしている.これらの検討は実車での評価のため,ヒス テリシス幅を極大,極小にしたり,その立ち上がり特性を変更することができず,検討で きる範囲が限られたため,相反する結果を得たと考えられる.文献[85], [86]では操舵反力 装置を持つドライビングシミュレータを活用し,ヒステリシス幅やその立ち上がり特性を 変えて操舵のしやすさとの関係を検討し,適度なヒステリシスや滑らかな立ち上がり特性, 適度な減衰が必要であることを明らかにした.また,文献[87]による検討でも同様の結果 を得ている.さらに,文献[88]でも弾性摩擦の弾性や最大静止摩擦トルクには適値があり, 適値付近で操縦性が良くなること,その傾向は車速を変えても大きく変わらないことを示 した.これらの研究により,操舵トルクのヒステリシス幅には適値があり,減衰とは操舵 感に対する効果が異なる.したがって,主に摩擦に依存するようなヒステリシスが必要で あると結論づけられた.電動パワーステアリングにも摩擦を模擬する特許出願があり,既 に権利化されている(特開2005-212643,特許4305197).また同様の検 討もおこなわれている[89].しかし,ここで実際に車両に搭載した摩擦特性は,減衰制御 を用いた等価摩擦制御であり,前述の特許出願された摩擦とは異なることに注意が必要で ある.また反対に摩擦を補償する制御の提案[25]もあり,大きすぎる摩擦の低減が可能で ある.これらの例は適度な摩擦特性が望ましいことを示唆している.しかし,摩擦感のな い摩擦特性には,弾性体を有する弾性摩擦特性が滑らかな操舵や,操舵のしやすさに繋が るとの指摘があり[85], [90],実際の操舵系の摩擦はその特性を有している.それらの操舵 系の摩擦特性を考慮した操舵トルク特性の予測モデルを構築した例があり[70],操舵特性 の予測がおこなえることを示している. この操舵角-操舵トルクのヒステリシス幅を異なる側面で見ると,これは操舵トルクが 操舵角より位相が進んでいることを意味する.文献[91]では車両の応答が速い場合は,操 舵トルクの位相をより進める方がドライバにとって望ましいとしており,ヒステリシスの 幅を広げる方が良いと結論づけている.この論文では操舵トルクの位相を進めるものは操 舵系の減衰であると考察しているが,実際に操舵トルクの位相を進めているものは,操舵 系の摩擦要素によるところが大きい. 自動車以外の装置の操作性に注目すると,人間の操作においてヒステリシスや摩擦特性 が,機器の操作のしやすさに影響を及ぼしていることは,文献 [92]でも示されており,自 動車の操舵においても同様であることがわかる.しかし,操舵システムでは剛性要素と摩 擦要素が連結した機構であるため,摩擦の大きさが,そのまま操舵力や操舵トルクのヒス テリシス幅とならないため,ヒステリシス幅形成のメカニズムを解析的に明らかにする必 要がある.また,このようなヒステリシス幅の検討には,実際の車両を用いるとヒステリ シス特性や摩擦特性についてその設定範囲や特性変更の範囲が限られ,どのようなパラメ ータが寄与しているかを見出すことが困難であり,操舵反力シミュレータのような装置が 必要であることがわかる.

2.2.5 実証,実験方法としてのシミュレータによる検討 実車による操舵感検討では,実機の物理的特性の変更は,操舵系の構成要素の変更を伴 い,部品の試作,組み付け,比較評価の手順を踏む必要があり,自由に簡単に操舵力特性 を変更することは困難である.また操舵角に対する車両応答が変化して,操舵力特性の影 響か,車両運動の影響かが不明確となる.それに対してシミュレータを用いることで,操 舵反力特性を自由に簡単に変更でき,かつ,操舵角に対する車両応答を変更することなく 操舵力特性を変えて実験をおこなうことができる.逆に,操舵力特性を変更しないで,操 舵角に対する車両応答特性を変更することにより,影響度合いの評価検討が可能であり [67], [86],先行研究としては[93]-[95]がある.また,動的な特性を検討した例もある. さらに,基礎的な操舵特性や,周波数特性を検討している例もある[86], [95]-[105].こ のように,操舵力特性や車両特性,走行条件をさまざまに変えて検討が可能なドライビン グシミュレータは,研究の道具として開発され,用いられている[106]-[108]. 2.2.6 人間の特性の検討 これまで述べた車両運動や操舵力特性に加えて,人間の特性からのアプローチもあり, 筋活動の特性から操舵のしやすさを検討した例がある[109]-[111].それらの方法としては, 筋電による解析や[112]-[116],腕のインピーダンス特性を検討した例がある[112], [117]. また,ステアリングホイールの把持特性に着目した研究もみられる[118].さらに,人間-自動車系の力学特性に着目した検討もおこなわれている[119].あるいは人間の知覚特性か らのアプローチもみられる[120]-[122].このような人間特性や生理学的な側面からのアプ ローチは,物理的な特性と主観的評価との相関をとったり,物理特性の最適値の検討や, 確認検証の過程において必要なことであると考える.また,人間の特性は操舵トルクより 操舵力,操舵角よりステアリングホイール上の変位の方が,感覚に合うとの研究結果があ るが[123],実際には人間の操舵力測定は難しく,これらはステアリングホイールの径で力 をトルクに,変位を角度に置き換えられるため,機械的な測定の容易さも考慮し,物理値 としては操舵トルク,操舵角を用いることが適切と考える. 2.2.7 操舵感評価のためのモデリング 操舵感の定量的な評価指標が決まれば,その実現に向けての検討がおこなわれる.その 検討において,実車両を用いては膨大な時間と労力を必要とする.そこで操舵系の各コン ポーネントの特性や車両運動特性の影響を検討するため,シミュレーションを用いること

が一般的となっている.昨今のコンピュータやエンジニアリングツールの技術の発達によ り,手軽に検討できる環境が整っている.実際にモデリングした例として,文献[124]-[128] があり,操舵系の重要な要素である摩擦のモデルは,文献[33]において導入された弾性摩 擦モデルを用いている.モデルベースで摩擦特性を検討した例は,文献[128]にもある.ま た文献[129]-[131]は EPS を含めた詳細なモデリングをおこなっている.文献[34]では,シ ミュレーションと実機ベンチ試験と実車両との操舵特性の比較を実施し,実機の特性を再 現できたとしている.同時期に,文献[132]で油圧 PS のモデリングの例があり,文献[133] では機械系と電気系の双方を含む操舵系のモデリングをおこなっている.また,定量目標 によるEPS のチューニング(適合)の試みもある[134], [135].また,文献[70]においては 操舵系に大きなトルクが加わったような,高い横加速度旋回時などの摩擦特性の変化にも 対応してモデルを開発し,実車の操舵トルク特性の予測,設計をしている.より詳細なモ デリングにより,実車の操舵トルク特性をよく模擬することが可能となり,性能設計に用 いられるようになっている.しかし,詳細なモデリングには多くの設定パラメータが存在 し,実機に近い特性を得るには各パラメータも正確な値を用いる必要がある.そのため, 各要素単品特性の把握のための試験が膨大となり,また多くのパラメータにより,それら の操舵特性への寄与が不明確になり,膨大なパラメータスタディが必要となっている.し たがって,より効率的な性能予測や性能設計においては,操舵特性を形成する操舵系や車 両運動の解析的な理解が求められる.

2.3

検証プロセスから将来展望

前節においては,感性性能のV 字型開発プロセスの左側面,定量化から目標特性におけ るこれまでの研究論文から問題点を考えた.ここでは,V 字型開発プロセスの右側の側面 である検証プロセスと将来技術について簡単に述べておく. 2.3.1 検証プロセス 近年,詳細なモデル化だけでは対応しきれない操舵システムの特性や耐久性や信頼性な どの問題に対し,操舵系は実機を用い,車両モデルのシミュレーションと連携して実験や 検証をおこなうHILS が用いられるようになっている[136]-[145].文献[138]は操舵感評価 を目指したHILS の開発をおこない,いくつかの実車結果とよく合うという結論を得てい る.文献[73]では実機の検証のために,HILS を用いた例がある.ステアリング HILS は図 2-15 に示すように,ステアリングに実機を用い,負荷を与えるタイロッドに負荷装置で構 成されている.文献[142]では実機の機能確認のため,文献[143], [144]では EPS の性能開発のために,文献[145]では EPS の適合に使用しており,EPS 開発の各フェーズに使用でき ることを示している.これらのツールは,効率的な開発の考え方であるV 字型開発とよば れる,プロセスの各フェーズで用いられることは明らかであり,より効率的な開発と,高 性能な性能開発を目指すためには必須のツールとなりつつある.そのため,各装置メーカ がステアリングHILS だけに留まらず,自動車の各コンポーネントの HILS を開発し,各 コンポーネントの定量的な特性の把握をおこなっている. 図2-15 ステアリング HILS システムの例 2.3.2 操舵感知見の活用 好ましい操舵トルク特性の検討は,今後の操舵系がステアバイワイヤシステムへと移行 した場合に,必要な知見となりえる.操舵系の機械的なつながりが必要ない場合,反力装 置を用いて自由に操舵トルク特性を作ることができる.しかし自由に作れるということは, 無限の選択肢があることを意味するため,特性を決めることができない事態に陥る可能性 がある.特に,操舵の物理特性を把握していないと,まずどのような特性を設定してよい かもわからない.また,操舵トルク特性は車両運動のロードフィードバックとしての意味 もあり,SBW のように,完全に人工的に操舵トルクを設定する場合でも,仮想のロード フィードバックを持たせる必要がある.そこで,SBW を念頭にした操舵トルク特性の検 討[88], [145]-[147], や制御の検討もおこなわれており[148],現状の操舵システムの操舵感 に関する知見が,SBW においても生かされると考える.

2.4

まとめ

感性性能の開発プロセスにおいては,感性の定量化と,定量化特性を構築するシステム のメカニズムを知ることが必要であること,それにより,部品レベルの精度まで議論が及 び,感性性能のバラツキを含めた検討が可能であることを示した.性能企画から開発,市 場の評価までの流れを構築し,評価のフィードバックを通じて,市場の変化にも対応する 技術となることを示した.そのうえで,文献を通してこれまでの操舵感における定量化の 取り組みを俯瞰し,問題点,課題を明らかにした.以下に簡単にまとめる. 1. 操舵感が人間-自動車系の特性と理解していながら,必ずしも人間(ドライバ)の特性 が考慮された評価指標とはいえない. 2. 評価法が物理的な定量化ではなく,主観評価の数値化と分析に留まっており,また物 理的な定量化法であっても,主観評価との相関が取れていない. 3. 評価指標の物理的な特性に注目しているが,分析に留まり,モデル化によるシミュレ ーションで車両運動や操舵系の要素の影響検討がおこなわれているため,解析的な分 析が不十分で,操舵特性を構築するメカニズムが理解されていない. 4. 評価指標の評価法が固定化され,一面的な見方しか評価されていない. 以上の状況を鑑みて,次章から,操舵感を評価する熟練テストドライバの操舵特性を分 析し,その操舵特性を模擬する評価法を提案する.また,車両運動の影響や操舵系の各要 素の影響を解析し,定量評価指標の物理値を構成するメカニズムを明らかにし,新たに提 案した評価指標に基づき,EPS などの適合パラメータとの関係を明らかにしていく.参考文献

[1] 内田孝尚:“VE(Virtual Engineering)時代の設計/ものづくり~設計工学・システム部 門講演会ワークショップからの報告~”,機械学会誌,Vol.120,No.1184,pp.28-30, 2017. [2] 水野滋,赤尾洋二 編,“品質機能展開”株式会社 日科技連出版社,pp.3-4,1978. [3] 矢野宏,“おはなし品質工学”,財団法人 日本規格協会,p16,改訂版 第 15 刷, 2009.[4] 米谷俊一:“ねじ締結と摩擦係数”,Yamaha Motor Technical Review,コンポーネント 技術特集,2004. [5] 晴山蒼一:“ねじの適正締め付け及びゆるみ・破損防止技術について”,日本ねじ研 究協会誌,Vol.43,No.8,pp.216-225,2012. [6] 機械学会編:“機械工学便覧 デザイン編 β1設計工学”,p.94,2007. [7] 社団法人日本造船研究会,第 169 研究会,船体構造の破壊管理制御設計に関する研 究報告書,研究資料No.326 昭和 55 年 3 月,日本船舶振興会昭和 54 年度補助事業: “船舶の外力と設計基準に関する研究”,1980. [8] 椎塚久雄編:“感性工学ハンドブック -感性をきわめる七つ道具-”,(株)朝倉出 版, pp.329-335,2013 初版. [9] 河野俊之,土屋俊二:“ステアリング系のフィーリングにおける問題点”,自動車技 術,Vol.24,No.8,pp.878-884,1970.

[10] Manfred Harrer,Peter E. Pfeffer and Nigel D. Johnston:“Steering Feel - Objective Assessment of Passenger Cars Analysis of Steering Feel and Vehicle Handling ”, F2006V165,FISITA,2006.

[11] Manfred Harrer and Ing. h. c. F.:“Objective Assessment of Steering Characteristics”, Aachener Kolloquium Fahrzeug- und Motorentechnik,pp.739-752,2008(in Germany).

[12] Manfred Harrer and Peter Pfeffer:“Steering Handbook”,Springer International Publishing,

ISBN 978-3-319-05448-3,2016.

[13] Barys Shyrokau,Jan Loof,Olaf Stroosma,Meng Wang and Riender Happee:“Effect of Steering Model Fidelity on Subjective Evaluation of Truck Steering Feel”,Max Planck Institute for Biological Cybernetics,Tübingen,pp.16-18,2015.

[14] 安部正人:“人間-機械系としての自動車の試験と評価およびその応用”,自動車技 術Vol.25,No.7,pp.747-753,1971. [15] 杉本軍司,林靖享,森孝彦,関沢清見,沢文雄:“高速道路におけるに人間-自動車 系の横風,走行安定性の解析”,自動車技術会学術講演会前刷集,No.761,pp.243-250, 1976. [16] 林敏昭,手島守,難波江延治,黒沢隆一:“自動車のフィーリング試験法”,自動車

技術,Vol.25,No.7,pp.754-760,1971.

[17] Leonard Segel :“ An Investigation of Automobile Handling as Implemented by a Variable-Steering Automobile”,Human Factor,Vol.6, No.4,pp.333-341,1964. [18] David H. Weir,Richard J. DiMarco:“Correlation and Evaluation of Driver/Vehicle

Directional Handling Data”,SAE Technical Paper 780010,1978.

[19] 奥田次郎:“舵の正確さの評価手法に関する一考察”,自動車技術会学術講演会前刷 集,No.862,pp.513-516,1986. [20] 上原繁,白石修士,樋口実:“ドライバフィーリングと操安特性との関連”,自動車 技術,Vol.41,No.3,pp.341-347,1987. [21] 川上慎吾,小出勝:“パワーステアリング付車のステアリング操舵感評価について”, 自動車技術会学術講演会前刷集,No.871,pp.101-106,1987. [22] 小出勝,川上慎吾,秀島寛次:“パワーステアリング付FF 車の操舵力性能について”, 自動車技術会学術講演会前刷集,No.872,pp.461-464,1987.

[23] John Baxter:“Analysis of Stiffness and Feel for a Power-Assisted Rack and Pinion Steering Gear”,SAE Technical Paper 880706,1988.

[24] D.A.Crolla,R.P.King and H.A.S.Ash:“Subjective and Objective Assessment of Vehicle Handling Performance”,FISITA world Automotive Congress,F2000G346,2000. [25] Tsutomu Tamura,Aris Maroonian and Robert Fuchs:“Active Compensation of Friction in

Electric Power Steering”,Proceedings of the FISITA 2012 World Automotive Congress, F2012-G04-002,pp.213-225,2012.

[26] 中塚武司:“自動車の高速安定性と人間の特性”,人間工学 Vol.4,No.4,pp.283-291,

1968.

[27] W.Linckle,B. Richiter,R. Schmidt:“Simulation and Measurement of Driver Vehicle Handling Performance”, SAE Technical Paper 730489,pp.1585-1596,1973.

[28] W. Bergman:“Relationships of Certain Vehicle Handling Parameter to Subjective Rating of Ease of Vehicle Control”,FISITA 16th Tokyo May,1976.

[29] John McLean and Errol R. Hoffmann:“Steering Reversals as a Measure of Driver Performance and Steering Task Difficulty”,Human Factor,Vol.17,No.3,pp.248-256, 1975.

[30] Friedrich O. Jaksch:“Driver-Vehicle Interaction with Respect to Steering Controllability”, SAE Technical Paper 790740,pp.2592-2629,1979.

[31] Kenneth D. Norman:“Objective Evaluation of On-Center Handling Performance”,SAE Technical Paper 840069,1984.

[32] David G. Farrer:“An Objective Measurement Technique for the Quantification of On-Center Handling Quality”,SAE Technical Paper 930827,pp.103-115,1993. [33] Etsuhiro Ueda,Eiji Inoue,Youichi Sakai,Mamoru Hasegawa,Hiroyuki Takaki and Susumu

![図 1-4 開発プロセスのフロー p.81 [13] 図 1-5 従来型の開発プロセス p.83 [13] V 字型開発プロセスは,定まった言葉の定義や,プロセスとして確立しているものではな く,図 1-6 に示すように,ウォーターフォール(V 字)型設計開発プロセスと定義している 場合や[13],実機を作り検証する前に,シミュレーションなどのモデルベースで検討をおこ なうプロセスを取り込んで,図 1-7 に示す V 字型開発プロセスと定義する場合もある[15]. 図 1-6 ウォーターフォール(V 字)型](https://thumb-ap.123doks.com/thumbv2/123deta/5735274.1020247/13.892.196.701.219.649/ウォーターフォールVシミュレーションウォーターフォールV.webp)

![図 1-7 モデルベース開発が提唱する V 字型開発プロセス p.20 [15] 1.4 感性性能開発の問題点 操舵感は自動車を操縦する上で,重要な特性のひとつであるため,より操縦しやすい操 舵感の性能を追究し,長きにわたり研究がおこなわれている.よりよい自動車を世に送り 出していくという考えばかりでなく,各メーカの競合他社との競争に勝ち抜くための研究 と捉えることができる.自動車の製品開発においては作り込みという方法が一般的であり, 物理的な特性の定量化だけではなく,主観的評価の評価点を出す数値化がおこな](https://thumb-ap.123doks.com/thumbv2/123deta/5735274.1020247/14.892.267.663.141.507/モデルベースプロセス自動車しやすいにわたり勝ち抜く作り込み.webp)

![図 2-12 ISO による操舵感定量評価指標 ISO 13674-2:Transition test [56]](https://thumb-ap.123doks.com/thumbv2/123deta/5735274.1020247/27.892.381.705.188.400/図212ISOによる操舵感定量評価指標ISO136742Transitiontest56.webp)

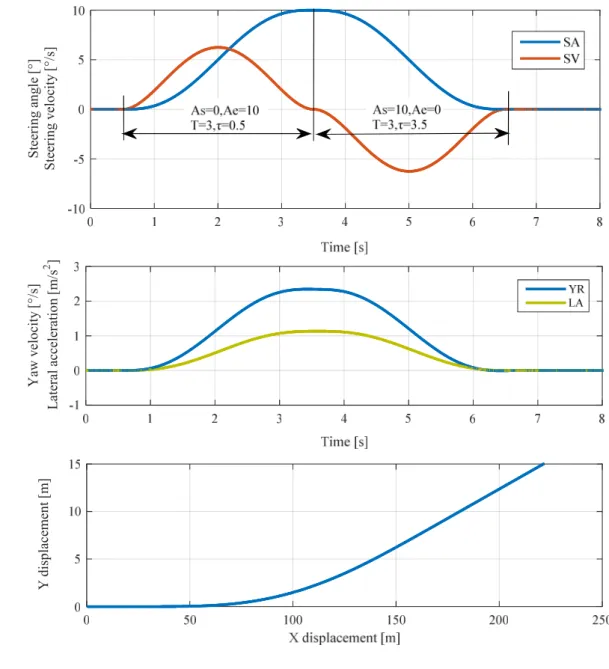

![図 3-6 近似ジャーク最小モデルによる走行コースの生成 (2)車両を含む近似ジャーク最小モデルの検証 検証として,操舵のパターン 1 周期分の操舵入力をおこない,この時コスト関数である 車両横ジャークの 2 乗積分を計算し,オリジナルのジャーク最小モデルと近似ジャーク最 小モデルを比較する.前節と同様に線形 2 輪モデルを用い,車両パラメータは,自動車諸 元表[7]から,ひとつの通称名に対し,1 型式を無作為に抽出し,乗用車(軽自動車 25 車型 を含む) 77 車型,車両諸元としてホイールベース 2.4](https://thumb-ap.123doks.com/thumbv2/123deta/5735274.1020247/52.892.183.730.151.572/ジャークジャークパターンオリジナルパラメータホイールベース.webp)

![図 3-8 車線変更による操舵応答Vehiclespeed[km/h]Yawvelocity[°/s]Lateralacceleration[m/s2]Steeringvelocity[°/s]Steeringangle[°]Steeringvelocity[°/s]](https://thumb-ap.123doks.com/thumbv2/123deta/5735274.1020247/54.892.190.710.285.1067/図38車線変更による操舵応答VehiclespeedkmhYawvelocity°sLateralaccelerationms2Steeringvelocity°sSteeringangle°Steeringvelocity°s.webp)

![図 3-9 一般道路における操舵応答Time [s]01234567 8 9 1020406080Time [s]0246810121416-40-2002040YRLASteering angle [°]-100-50050100 150-200-150-100-50050100RawRaw fittingTime [s]0246810121416-200-1000100200SASA fittingSVSV fitting](https://thumb-ap.123doks.com/thumbv2/123deta/5735274.1020247/55.892.141.740.160.1098/図39一般道路における操舵応答Times1234567TimeYRLASteering°RawRawSASA.webp)

![図 3-10 荒れた道路における操舵応答Steering angle [°]-60-50-40-30-20-10 0 10 20Steeringvelocity[°/s]-60-40-2002040RawRaw fittingTime [s]0123456789 10Vehiclespeed[km/h]406080Time [s]012345678910Yawvelocity[°/s]Lateralacceleration[m/s2]-15-10-505YRLATime [s]012345678910Ste](https://thumb-ap.123doks.com/thumbv2/123deta/5735274.1020247/56.892.144.738.169.1063/図31荒れた道路における操舵応答Steeringangle°654SteeringvelocityRawRawVehiclespeedkmhTimeYawvelocityYRLATimeSte.webp)