旭化成エレクトロニクス株式会社

目次

はじめに 0.1 当社のご案内 0-1 0.1.1 当社の組織 0-1 0.1.2 当社の拠点 0-1 0.1.3 当社と旭化成グループについて 0-4 0.2 製品安全その他に関する重要な注意事項 0-5 0.3 社会的責任を果たすために 0-6 第 1 章 品質マネジメントシステム 1.1 国際規格への適合状況 1-1 1.2 品質マネジメントシステム 1-2 1.2.1 当社の品質方針 1-2 1.2.2 マネジメントサイクル 1-2 1.2.3 製品実現の体系 1-3 1.2.4 監視、測定および改善の体系 1-13 1.2.5 記録の管理 1-20 1.2.6 資源の運用管理 1-20 第 2 章 信頼性保証 2.1 信頼性保証の原理 2-1 2.1.1 定義 2-1 2.1.2 故障分布 2-2 2.1.3 加速試験のモデル 2-4 2.2 信頼性試験と認定 2-9 2.2.1 信頼性認定の計画 2-9 2.2.2 当社標準試験方法 2-9 2.2.4 信頼性認定 2-12 2.2.3 故障モードによる試験計画 2-11 2.3 潜在欠陥を除去する技術 2-14 第 3 章 故障解析と解析技術 3.1 お客様からの返却品の解析フロー 3-1 3.2 解析装置と解析事例 3-2 3.3 故障原因特定と問題解決のツール 3-16 第 4 章 環境関連物質の管理 4.1 化学物質の管理 4-1 4.1.1 環境負荷物質の管理 4-1 4.1.2 グリーン調達 4-6 第 5 章 当社製品ご使用上の注意 5.1 実装上の注意 5-1 5.1.1 はんだ付けについて 5-1 5.1.2 MSL および吸湿への対処 5-6 5.1.3 アンダーフィルについて 5-8 5.1.4 基板設計上の注意 5-8 5.2 回路設計上の注意 5-10 5.2.1 全般的注意事項 5-11 5.2.2 ディレーティングについて 5-11 5.2.3 絶対最大定格について 5-12 5.2.4 ノイズ、サージ電圧対策について 5-12 5.2.5 ラッチアップ対策について 5-13 5.3 取り扱いの注意 5-14 5.3.1 静電気および静電破壊 5-14 5.3.2 梱包方法について 5-16 5.3.3 保管方法について 5-18 5.3.4 運搬方法について 5-18 5.3.5 評価時の注意 5-19 5.3.6 製品廃棄時の注意 5-19 第 6 章 付図・付録 6.1 参考資料 6-1 6.1.1 紛争鉱物 6-1 6.1.2 地域との共生 6-2 6.2 各工場の国際規格適合状況 6-3 6.3 当社提供資料の解説 6-4 6.3.1 QC 工程図 6-4 6.3.2 信頼性試験結果 6-5 6.3.3 推定市場故障率 6-6 6.3.4 包装仕様 6-7 6.3.5 パッケージの熱抵抗 6-8 6.3.6 難燃性 6-8 6.3.7 FMEA (Failure Mode and Effects Analysis) 6-9 6.3.8 ESD (Electrostatic Discharge) 6-10 6.3.9 推奨ランドパターン 6-11 6.3.10 パッケージ断面図 6-12 6.3.11 パッケージ図・マーキング図 6-13 6.3.12 分析データ 6-14 6.3.13 成分表 6-15 6.3.14 不使用証明書 6-16 6.3.15 RoHS 指令適合証明書 6-17 6.3.16 REACH 規制対象物質不使用証明書 6-18 6.3.17 ハロゲン物質不使用証明書 6-19 6.4 参照規格 6-20 6.5 図表一覧 6-24はじめに

0-1

はじめに

0.1

当社のご案内

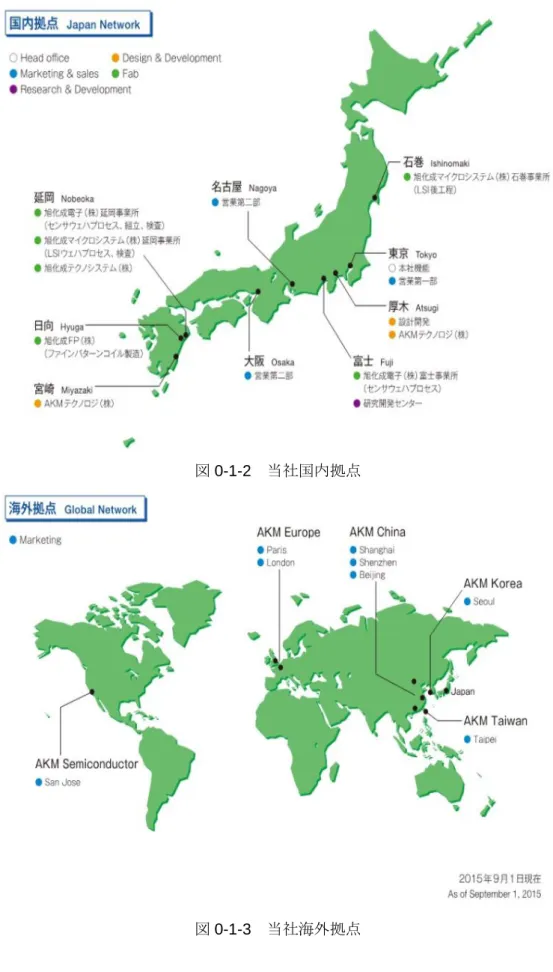

当社は、 日本語社名を旭化成エレクトロニクス株式会社 英語社名を Asahi Kasei Microdevices Corporationとして登記しており、略称社名として AKM®を世界各国に商標登録しています。 旭化成エレクトロニクスは、当社独自の開発・設計・生産技術と高いマーケティング力によって、お 客様の生産工程・最終製品に必要不可欠な素材、機能を提供しています。今後も、さらなる技術革新に よって、お客様にとって存在感のあるパートナーとしての地位を確かなものとして、業界トップレベル のポジションを確保していきます。 当社は、携帯情報端末向けの電子コンパス、TCXO 制御回路、音声帯域処理回路などに代表される先 進のアナデジ LSI や、磁気・電流・赤外線センサーなどのセンシングデバイスを中心に展開しています。 他社の追随を許さない先端技術を活かした製品群は、グローバルに高い評価をいただいています。 0.1.1 当社の組織 当社の組織図は、図 0-1-1 をご参照ください (2015 年 9 月 1 日現在) 。 0.1.2 当社の拠点 当社の国内、および国外拠点については、弊社ホームページに最新版が掲載してございます。ご参照 ください。 → http://www.akm.com/akm/jp/aboutus/network/ (図 0-1-2、0-1-3 は 2015 年 9 月 1 日現在)

はじめに

0-2

図 0-1-1 当社組織図 旭化成エレクトロニクス株式会社 企画管理部 リスクマネジメント統括部 研究開発センター 品質保証センター 営業本部 営業統括部 営業第一部 営業第二部 AKMセミコンダクタ 旭化成マイクロデバイスヨーロッパ 旭化成マイクロデバイス韓国 旭化成電子科技 (上海) 有限公司 台湾旭化成科技股份有限公司 ミックスドシグナル事業部 センシング事業部 生産センター FAB1 FAB2 FAB3 FAB5 FABFP AKMテクノロジ AKMテクノシステムはじめに

0-3

図 0-1-2 当社国内拠点

はじめに

0-4

0.1.3 当社と旭化成グループについて 当社は、旭化成グループの一員として、エレクトロニクス領域での事業活動を担っています。旭化成 グループの事業領域、およびグループ理念については、弊社ホームページに最新版の掲載がございます。 ご参照ください。 → http://www.akm.com/akm/jp/aboutus/group/ (図 0-1-4 は 2015 年 9 月 01 日現在) 図 0-1-4 旭化成グループの事業領域と、グループ理念 旭化成 (持株会社) ケミカル・繊維事業領域 旭化成ケミカルズ 旭化成せんい 住宅・建材事業領域 旭化成ホームズ 旭化成建材 エレクトロニクス事業領域 旭化成エレクトロニクス (当社) 旭化成イーマテリアルズ ヘルスケア事業領域 旭化成ファーマ 旭化成メディカル ゾール・メディカルはじめに

0-5

0.2

製品安全その他に関する重要な注意点

当社製品に関するカタログ、データシートなどの資料には、製品安全その他に関する注意点として重 要注意事項を記載しています。 下記に掲載した重要な注意事項は代表例ですので製品ごとに必ず内容をご確認ください。 重要な注意事項 0. 本書に記載された弊社製品(以下、「本製品」といいます。)、および、本製品の仕様につきまして は、本製品改善のために予告なく変更することがあります。従いまして、ご使用を検討の際には、本 書に掲載した情報が最新のものであることを弊社営業担当、あるいは弊社特約店営業担当にご確認く ださい。 1. 本書に記載された情報は、本製品の動作例、応用例を説明するものであり、その使用に際して弊社お よび第三者の知的財産権その他の権利に対する保証または実施権の許諾を行うものではありません。 お客様の機器設計において当該情報を使用される場合は、お客様の責任において行って頂くとともに、 当該情報の使用に起因してお客様または第三者に生じた損害に対し、弊社はその責任を負うものでは ありません。 2. 本製品は、医療機器、航空宇宙用機器、輸送機器、交通信号機器、燃焼機器、原子力制御用機器、各 種安全装置など、その装置・機器の故障や動作不良が、直接または間接を問わず、生命、身体、財産 等へ重大な損害を及ぼすことが通常予想されるような極めて高い信頼性を要求される用途に使用され ることを意図しておらず、保証もされていません。そのため、別途弊社より書面で許諾された場合を 除き、これらの用途に本製品を使用しないでください。万が一、これらの用途に本製品を使用された 場合、弊社は、当該使用から生ずる損害等の責任を一切負うものではありません。 3. 弊社は品質、信頼性の向上に努めておりますが、電子製品は一般に誤作動または故障する場合があり ます。本製品をご使用頂く場合は、本製品の誤作動や故障により、生命、身体、財産等が侵害される ことのないよう、お客様の責任において、本製品を搭載されるお客様の製品に必要な安全設計を行う ことをお願いします。 4. 本製品および本書記載の技術情報を、大量破壊兵器の開発等の目的、軍事利用の目的、あるいはその 他軍事用途の目的で使用しないでください。本製品および本書記載の技術情報を輸出または非居住者 に提供する場合は、「外国為替及び外国貿易法」その他の適用ある輸出関連法令を遵守し、必要な手 続を行ってください。本製品および本書記載の技術情報を国内外の法令および規則により製造、使用、 販売を禁止されている機器・システムに使用しないでください。 5. 本製品の環境適合性等の詳細につきましては、製品個別に必ず弊社営業担当までお問合せください。 本製品のご使用に際しては、特定の物質の含有・使用を規制する RoHS 指令等、適用される環境関連 法令を十分調査のうえ、かかる法令に適合するようにご使用ください。お客様がかかる法令を遵守し ないことにより生じた損害に関して、弊社は一切の責任を負いかねます。 6. お客様の転売等によりこの注意事項に反して本製品が使用され、その使用から損害等が生じた場合は お客様にて当該損害をご負担または補償して頂きますのでご了承ください。 7. 本書の全部または一部を、弊社の事前の書面による承諾なしに、転載または複製することを禁じます。はじめに

0-6

0.3

社会的責任を果たすために

企業が活動を行うにあたり、「企業の社会的責任 (CSR:Corporate Social Responsibility) 」を果たす ことの重要性が年々高まっています。

当社は、国内および海外の法規類 (4.1 化学物質の管理をご参照ください) を順守するだけではなく、 国連グローバルコンパクトや電子業界行動規範 (EICC Code of Conduct) といった国際的指針の理念を 尊重しています。 児童労働など、人権侵害への取り組みなどについて、詳細は当社発行の CSR レポート「環境・社会報 告書」をご参照ください。 また、米国金融改革法 (ドッド=フランク・ウォール街改革および消費者保護に関する法律) によって 規制される紛争鉱物については、6.1.1 紛争鉱物についてをご参照ください。 当社はまた、周辺地域や環境との共生を目指した活動を推進しています。これらの活動については、 6.1.2 地域との共生をご参照ください。

第 1 章 品質マネジメントシステム

1-1

第 1 章

品質マネジメントシステム

1.1

国際規格への適合状況

当社は、品質マネジメントシステムの国際規格である ISO 9001 の認証を 1995 年 06 月に、自動車セ クター規格である ISO/TS 16949 の認証を 2008 年 07 月に取得しています。また、環境マネジメントシ ステムの国際規格である ISO 14001 の認証を地区ごとに取得しています (図 1-1-1 をご参照ください) 。 なお、取得状況および登録証の詳細は、6.2 各工場の国際規格適合状況をご参照ください。 図 1-1-1 ISO 登録証第1 章 品質マネジメントシステム

1-2

1.2

品質マネジメントシステム

1.2.1 当社の品質方針 当社の品質方針をご紹介いたします。 この品質方針において、品質と環境に配慮した活動に努める決意を明確にしています。 1.2.2 マネジメントサイクル当社の QMS (Quality Management System:品質マネジメントシステム) では、全社レベルでマネジメ ントサイクルを 1 年周期で運用しています (図 1-2-1 をご参照ください) 。 QMS での品質目標は年度ごとの予算計画に準拠し、目標達成に向けた活動を実施し、目標管理を行い ます。品質目標の設定と達成状況は、年 2 回開催する事業計画マネジメントレビューの際にレビューし ます。 年初に計画した内部監査で QMS の実施状況を確認して、年 1 回開催する QMS マネジメントレビュー の際にレビューします。 なお、当社は第三者機関による ISO/TS 16949 の審査を年 1 回受けています。

第1 章 品質マネジメントシステム

1-3

図 1-2-1 当社のマネジメントサイクル 1.2.3 製品実現の体系 1.2.3.1 製品ライフを通した管理体系 当社では、図 1-2-2 のようなフローで、製品の企画から生産、生産終了に至る各段階を管理しています。 次の段階へ移行するときは、製品要求事項を満たすために審査を行い、お客様の満足に繋がるように努 めています。 図 1-2-2 当社の製品実現体系 製品実現体系の詳細は図 1-2-3 のようになっていて、品質保証部門が各段階の審査、認定にかかわるこ とで、製品開発の妥当性を確認しています。 製品企画段階 •製品の暫定仕様を定義し、事業計画を策定する 事業計画の審査 開発計画段階 •製品の詳細仕様を定義し、開発計画を策定する 開発計画のレビュー 開発実施段階 •製品および製造工程を設計開発する 生産開始のための審査 生産段階 •製品を生産する 生産終了の提案 生産終了段階 •製品の生産を終了する第1 章 品質マネジメントシステム

1-4

図 1-2-3 設計から量産に至る品質保証体系 (概要) 製品設計 特性確認用 サンプル作製 特性確認 設計認定 特性保証用 サンプル作製 特性保証 製品認定 品質保証認定 量産 プロセス信頼性認定 アセンブリ信頼性認 信頼性認定 お客様のご要望 市場調査 お客様 営業部門 品質保証部門 設計部門 製造部門 特性保証 可能なサンプル 技術開発部門 プロセス/アセンブリ開発 製品企画段階 開発実施段階 生産段階 信頼性試験 開発計画審査 / 開発着手時 APQP 会議 安定度確認時 APQP 会議 開発計画段階 製品品質計画 (要求仕様の検討、リスク分析など) 初期流動管理 / 特別監視期間 開発提案審査 / 製品企画時 APQP 会議 製品開発計画 プロセス/アセンブリ開発計 各種設計関連レビュー 開発計画会議 特性確認 可能なサンプル 信頼性保証 可能なサンプル 量産移管前最終レビュー / 量産移管時 APQP 会議 特性確認可能なサンプル:特性が要求仕様を満たしているかの確認を行った サンプル 特性保証可能なサンプル:製品と同等の特性を保証したサンプル 信頼性保証可能なサンプル:製品と同等の信頼性を保証したサンプル第1 章 品質マネジメントシステム

1-5

1.2.3.2 車載品質への取り組み 車載向けの製品の場合、その用途・使用環境を考慮し、安全確保への配慮を行って製品と製造工程を 設計し、ゼロディフェクトの製品を長期に渡って安定供給することを目指して品質管理と継続的改善を 行います。 車載向けの製品は ISO/TS 16949 に適合した管理下で開発・生産していて、お客様からの追加のご要求 (AEC-Q100, Q101) にも柔軟に対応しています。 (1) APQP 活動APQP (Advanced Product Quality Planning:先行製品品質計画) とは、自動車産業分野で用いられる 製品に要求される開発管理の手法で、不良品を作らないように製品の計画段階から行う活動です。 製品開発時、品質保証部門は事業テーマごとのリスクの大きさに応じて、必要な APQP 活動のレベル を判定しています。APQP 活動の対象となったテーマは APQP 活動テーマリストに登録し、生産開始 段階まで品質保証部門がフォローします。生産の安定性が確認できた段階で APQP 活動を終了します。 APQP 活動の例については、図 1-2-4 をご参照ください (図 1-2-2 および図 1-2-3 と対応しています) 。 図 1-2-4 製品開発と APQP 活動 (2) ゼロディフェクトに向けて 当社では、ゼロディフェクト実現のため、 ・統計的手法を用いた工程管理や品質管理活動 (1.2.3.5 (3) 統計的工程管理をご参照ください) ・設備の保全 (1.2.3.5 (2) 生産設備の管理をご参照ください) ・潜在欠陥を除去する検査手法 (2.3 潜在欠陥を除去する技術をご参照ください) などを導入しています。 製品企画段階 製品企画時APQP会議 開発計画段階 開発着手時APQP会議 開発実施段階 量産移管時APQP会議 生産段階

第1 章 品質マネジメントシステム

1-6

1.2.3.3 変更の管理品質や信頼性に影響を与える変更は、影響の評価や検証、妥当性確認が必要です。当社では、JESD46D “Customer Notification of Product/Process Changes by Solid-State Suppliers” などを参考に変更管理の ルールを定めています。仕様の変更、もしくは製品の信頼性に影響のある変更の場合には、お客様の知 見やご指示を反映させるためにお客様に連絡を行っています。 当社の変更管理対象の例については表 1-2-1 を、変更管理の手順については、図 1-2-5 をご参照くださ い。 表 1-2-1 変更管理対象の例 変更区分 変更の例 製品仕様の変更 仕様書の変更 ・電気的特性の変更 ・外形寸法の変更 ・ラベルや捺印の変更 材料の変更 リードフレームの材料を変更 (42 アロイから銅へ) モールド樹脂の材料を変更 (臭素入りからハロゲンフリーへ) 工程の変更 製造工程を別工場へ移転 ウエハ製造を委託しているファンダリを変更

第1 章 品質マネジメントシステム

1-7

図 1-2-5 変更管理の手順 (概要) 変更計画起案 起案段階での 通知判断 検証計画を実施 お客様に連絡 お客様の確認 確認結果を受領 内容を確認 実施段階での 通知判断 お客様に連絡 お客様の確認/承認 確認結果を受領 内容を確認 変更を適用 初期流動管理 初期流動の結果を確認 主管部署 品質保証部門 営業部門 お客様 要 不要 要 不要 変更計画の 可否判断 変更適用の 可否判断 妥当性確認 主管部署に差し戻し もしくは計画中止 主管部署に差し戻し もしくは計画中止 可 可 否 否 事前評価・検討 変更事案発生 関連部署 変更に関する 要求事項 変更に関する 要求事項第1 章 品質マネジメントシステム

1-8

1.2.3.4 購買(1) 一般

当社の購買部門は、原材料やサービスなどを購入する場合、その品質や性能などを評価しています。 購入先に対しても、ISO 9001 や ISO/TS 16949、ISO 140001 の認証取得を推奨し、お客様とのサプラ イチェーンを構築しています。 また、評価にあたっては環境への配慮や含有物質についても考慮し、必要に応じ非含有証明書や不使 用証明書などを入手し、確認しています。 環境負荷物質への対応や、グリーン調達に関しては第 4 章をご参照ください。 (2) 委託先の管理 製造工程の一部を外部委託した場合、当社では委託先との間で取り交わした仕様に基づき、その協力 体制を確立し、継続的な評価・検証によって委託品質の維持・向上を推進しています。 その、サプライチェーンマネジメントの視点から、管理に際して次の三点を考慮しています。 1) 事故が起きてからの対応ではなく、事故の未然防止につながる活動の充実。 2) 車載用途のお客様からの品質要求にも対応できる体制整備。ISO/TS 16949 への適合を到達目標と した外部委託先の品質・環境システムの開発。 3) 世界各地の委託先に対するグローバルな管理体制の構築。 当社が行っている委託先管理の活動については図 1-2-6 をご参照ください。 図 1-2-6 委託先管理の活動

当

社

委

託

先

管

理

部

門

委

託

先

・委託先の審査登録 ・品質と環境に関する要求 ・仕様書とコントロールプランの ・品質の監視 (収率・品質事故) ・定期的なベンダー評価 ・再発防止、未然防止および継続的改善の定期的な確認 ・品質事故の是正と再発防止 ・水平展開 (不具合事例展開) と未然防止第1 章 品質マネジメントシステム

1-9

1.2.3.5 生産管理(1) 生産管理システム

当社では、生産管理を CIM (Computer Integrated Manufacturing) で運用し、ロット単位のトレーサビ リティを確保しています。さらに、納期管理もこのシステムを利用することで、製品の品種ごとの加 工スピードが考慮され、お客様の納入要求に応じて細かく調整しています。CIM は「自動倉庫」だけ ではなく、本社の生産管理部門ともオンラインで接続され、生産計画・流動管理・在庫管理・出荷を含め たトータルな納期管理にも大きく寄与しています。 これら、CIM を中心とした生産管理を行うことで、リーン生産 (*1) の実現を目指しています。 当社の生産管理システムの概要については、図 1-2-7 をご参照ください。

(*1) リーン生産 (lean manufacturing もしくは lean product system):製造工程での無駄を排除し、製品および製造 工程の全体でトータルコストを系統的に削減することを目的とした生産管理手法。 図 1-2-7 統合的生産管理システム 受注管理システム 販売・外注管理システム 原価管理システム 設計管理システム 品質管理システム テスト管理システム ウエハ投入 製品出荷 営業拠点 お客様 前工程 後工程 製品倉庫

生産拠点

CIM

営業部門・生産管理

第1 章 品質マネジメントシステム

1-10

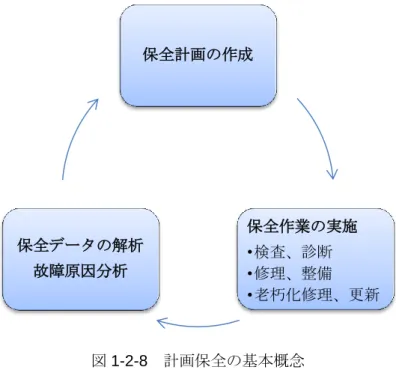

(2) 生産設備の管理 生産設備の管理ポイントは、① 日常点検を行って正常な状態を維持すること、② チョコ停・故障対 応・計画保全を行った後は確認して正常な状態でリリースすること、です。当社では、不要の設備停 止を防ぎ、設備の稼働率向上を図るとともに製品品質を維持するため、計画保全を実施しています。 計画保全の概念については図 1-2-8 をご参照ください。 保全計画を策定、実施する際は TBM と CBM(*1) 、両者の考え方を採用しています。 (*1) TBM と CBMTBM (Time Based Maintenance:時間基準保全):過去の実績などから一定の周期で予防保全を行う。 CBM (Condition Based Maintenance:状態基準保全):設備の状態を監視し、必要に応じて予知保全を行う。

図 1-2-8 計画保全の基本概念

(3) 統計的工程管理

安定した品質の製品を供給するために、当社では SPC (Statistical Process Control:統計的工程管理) マ ニュアル(*1) に従って、統計的手法を取り入れた品質管理を行っています。管理図や工程能力指数 (Cp, Cpk) をモニターすることで工程の安定性を確認し、異常な傾向が検出された場合には適切な処置を行 い、速やかに回復を図ります。

(*1) SPC マニュアル:AIAG (Automotive Industry Action Group:米国自動車産業アクショングループ) が発行してい る、統計的手法を用いた工程管理を行うための、具体的な基準などが示されたマニュアル。ISO/TS 16949 で用い られるコアツールの一つ。 保全計画の作成 保全作業の実施 •検査、診断 •修理、整備 •老朽化修理、更新 保全データの解析 故障原因分析

第1 章 品質マネジメントシステム

1-11

(4) 工程内検査と異常検出時の処置 製品加工・組み立ての監視データになんらかの異常を検出した場合、あるいは、製品加工後の工程内 検査で基準値から外れた製品を検出した場合、直ちに加工・組み立てを停止、異常報告書を発行し、 不良品の流出を防止するとともに波及範囲を限定します。異常報告書が発行された場合、事実を確認、 原因を究明、関係者と協議を実施して処置を決定し、記録として保管します。 工程内検査の概略については、図 1-2-9 をご参照ください。 図 1-2-9 工程内検査と異常検出時の処置 (5) 製品の検査工程 当社の検査工程では、電気的特性検査と外観検査を実施しています。 電気的特性検査はウエハ状態での「プローブ検査」、組み立て後の「選別検査」および「最終検査」 からなり、外観検査はウエハ状態での「外観検査」と組み立て後の「選別検査」および「最終検査」 からなります。 当社の製品検査工程に関しては、図 1-2-10 をご参照ください。 受け入れ 検査工程へ 関係者で協議して処置を決定 必要な場合は ・是正処置、水平展開 ・工程へのフィードバック 各工程 ウエハ加工、組み立てなど 製造工程 各工程での検査 (*1) (*1) 各工程での検査の例 項目:外観、膜厚、線幅 メッキ厚、ボールシェア強度、など 方法:目視、膜厚系、SEM、など 頻度:ロット / バッチごと 合格 次工程へ流動 不合格 ・流動停止 ・事実確認 ・原因究明第1 章 品質マネジメントシステム

1-12

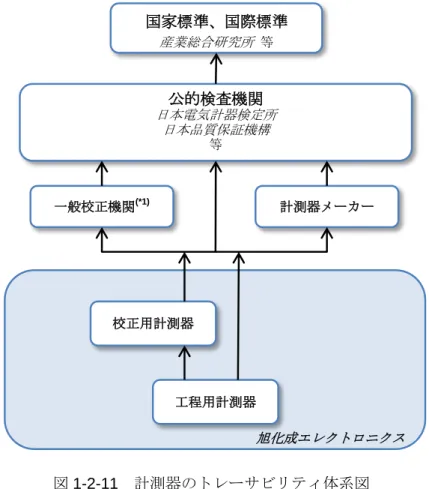

図 1-2-10 当社の検査工程の例 1.2.3.6 計測器の管理 当社では、測定値の正当性の保証が必要な計測器について、国家標準、国際標準に対してトレーサビ リティが確保された計量標準で定期的に校正、および点検を行っています。当社の校正に関するトレー サビリティ体系については図 1-2-11 をご参照ください。製造工程

プローブ検査

(*1)ウエハ外観検査

(*2)組み立て工程

選別検査

(*1)最終検査

(*3)選別検査

(*1)最終検査

(*3)梱包、出荷

(*1) 全数検査:主管は製造部門 (*2) 抜き取り検査:主管は製造部門 (*3) 抜き取り検査:主管は品質保証部門 電気的特性 外観 フィードバック フィードバック第1 章 品質マネジメントシステム

1-13

図 1-2-11 計測器のトレーサビリティ体系図

また、当社では、コアツールの MSA (Measuring Systems Analysis) マニュアル(*2) に従って計測器の 管理を行っています。MSA を導入することにより、計測器単体の誤差だけではなく、計測システムとし てのばらつきを統計的に把握しています。 (*1) 車載製品にかかわる計測器は、ISO/IEC 17025 に適合した校正機関を校正先として選定しています。 (*2) コアツールの MSA マニュアル:AIAG が発行している、統計的手法を使用して測定システムを分析するための、 具体的な分析方法や基準が示されたマニュアル。 1.2.4 監視、測定および改善の体系 1.2.4.1 お客様ご満足度の評価 当社では、品質方針に掲げましたように、「世界中のお客様に信頼され」かつ「常にお客様の立場に 立った」製品提供とパフォーマンスを実現し、かつ維持向上させるため、お客様の声を大切にしていま す。 国家標準、国際標準 産業総合研究所 等 公的検査機関 日本電気計器検定所 日本品質保証機構 等 一般校正機関(*1) 工程用計測器 校正用計測器 計測器メーカー 旭化成エレクトロニクス

第1 章 品質マネジメントシステム

1-14

お客様からの要求事項が記載されている納入仕様書、技術情報・品質データのご提示、昨今多様化す る種々のご要求や品質契約類の取り交わし、お客様からの不満足度情報であるクレーム情報、品質監査 などのさまざまな場面で得られる「お客様の声」を当社営業部門は定期的に集約し、トップマネジメン トに反映させるとともに、委託先を含めて関連部門と共有しています。 また、TS 対象製品につきましては、ISO/TS 16949 に則り、製品の品質とプロセスの効率を監視して います。 お客様ご満足度の評価フローについては、図 1-2-12 をご参照ください。 図 1-2-12 お客様ご満足度の評価フロー 1.2.4.2 お客様での品質問題に対応する当社の体制 当社の製品について品質上の問題がある場合、当社営業担当が窓口となりますのでご連絡ください。 お客様のご要望に基づき原因究明と再発防止対策を実施したのち、品質保証部門が取りまとめ、営業担 当を通じてお客様に報告いたします。 ご返却いただいた製品は、当社品質保証部門にて解析を行います。解析の手順や手法などについては、 第 3 章をご参照ください。 お客様 当社営業部門 スコアカード QDC の情報 など お客様満足評価シート 管理者による評価会 品質保証部門 関連部門 (是正・改善) 経営会議 マネジメントレビュー 製品実現プロセス お客様によりご満足 いただける製品を提供 お客様満足度に関する 品質目標に反映 Check Act Plan Do第1 章 品質マネジメントシステム

1-15

品質保証部門は解析結果に基づき、原因調査や再発防止対策についての検討を関連部門に指示します。 関連部門は大別して設計部門、製造部門、外注管理部門 (外注委託先など) がありますが、必要に応じて 品質保証部門も含む、これらの部門を横断する体制で取り組みます。 お客様からの不具合品情報は、当社営業部門がデータベースに登録します。品質保証部門は解析に際 し、解析の各段階で得られた情報を随時このデータベースに追加していきます。このように情報を蓄積 することで、再発防止のための是正処置だけではなく、予防処置のための情報として活用しています。 当社がお客様での品質問題に対応する体制については、図 1-2-13 をご参照ください。 図 1-2-13 お客様での品質問題に対応する当社の体制 1.2.4.3 是正処置 当社では、 ・お客様からいただいた苦情、不具合情報 ・製品、プロセスおよび品質マネジメントシステムで発見された不適合 に対して、適切な是正処置を行っています。お客様

営業担当

品質保証部門

設計開発部門

生産部門

外部委託先

営業担当

お客様

原因分析 分類別 クレームデータベース 品質保証部門当社

調査・解析 原因究明・対策 水平展開第1 章 品質マネジメントシステム

1-16

これらの問題が発生した場合、問題解決のための部門横断的なチームを編成します。このチームは問 題の内容を明確にして、波及防止のため封じ込め処置を行います。封じ込め処置としては、波及範囲の 製品出荷・流動停止や、製造設備の限定などがあります。 さらに、さまざまな問題解決手法を用いて原因を特定します。原因を特定したのち、なぜなぜ分析や 8D (Eight Disciplines Problem Solving)(*1) などの手法を用いて根本原因を突き止めます。明らかになった根本原因に対して恒久対策を実施、再発防止のため水平展開および QMS へのフィード バックを行います。 最後に恒久的な対策や再発防止策の効果の確認を行い、是正処置を完了させます。 是正処置フローの例については、図 1-2-14 をご参照ください。 (*1) 8D:発生した問題に対する解決法を、チーム編成から始まり、問題の明確化、暫定対策 (波及防止) 、要因の分析、 対策の検証、恒久対策の実施、再発防止 (水平展開) といった一連の手順にした手法。 図 1-2-14 是正処置のフロー (例:お客様からいただいた品質上の問題や、社内不良などの場合) 是正処置開始 是正処置計画起案 根本原因特定 恒久対策実施 是正処置報告 是正処置終了 品質保証部門 原因部場 再発防止 (水平展開、システムへのフィードバックなど) 封じ込め処置 (波及ロットの流動停止など) 恒久対策、再発防止の効果の確認

第1 章 品質マネジメントシステム

1-17

1.2.4.4 予防処置 当社では、経営や品質などに関するさまざまな情報を、マネジメントレビューや管理責任者会議など で収集、分析を行っています。また、日常の生産活動の中でも品質などに関する継続監視を行っていま す。 その中で、好ましくない兆候、潜在的な不具合が発見された場合は対策の検討を行い、顕在化するの を防ぐために予防処置を実施します。その後、有効性を評価し必要に応じて関係部署へとフィードバッ クをします。 1.2.4.5 組織の継続的改善 当社は、ISO 9004 (品質マネジメントシステム-パフォーマンス改善の指針) の考え方を手引きとした 管理プロセスにより、品質マネジメントシステムの有効性を継続的に改善しています。 継続的改善は、品質マネジメントシステムから日々の生産活動に至るまで PDCA サイクルの考え方を 導入して、日常的に取り組んでいます。 当社の継続的改善の例として、 ・品質目標管理によるパフォーマンスの継続的改善 (1.2.2 マネジメントサイクルをご参照ください) ・内部監査によるマネジメントシステムの継続的改善 ・小集団活動による現場における改善活動 があります。 (1) 内部監査によるマネジメントシステムの継続的改善 品質マネジメントシステムが種々の要求事項に適合しているか、あるいは効果的に実施、維持されて いるかを確認する必要があります。当社では定期的、あるいは必要に応じ内部監査を実施しています。 内部監査は、頻度と対象となる項目とで分類されます。定期監査は年 1 回以上の頻度で実施していま す。特別監査は、① 定期監査に対するフォローアップが必要になった時、② 品質マネジメントシス テムに大きな変更がある時、③ 重大クレームが発生した時、④ その他品質上の重大な問題が発生し た時に、随時実施しています。 監査員は定期的な研修を実施し、監査員としての力量の維持、向上に努めています。加えて、内部監 査終了後に力量を評価し、必要に応じて指導を行います。 内部監査のフローについては、図 1-2-15 をご参照ください。第1 章 品質マネジメントシステム

1-18

図 1-2-15 内部監査フロー図 (概略) (2) 小集団活動 従業員の動機づけとレベルアップの一環として、小集団活動を実施しています。小集団活動は 1 年サ イクルで継続されていて、職場の改善活動としても重要な役割を担っています。 また、優秀な活動をしたチームは QC サークル全国大会に参加し、2010 年度には 2 チームが、2011 年度には 4 チームが感動賞を受賞しました。 図 1-2-16 は、当社内での小集団活動発表会の様子です。 図 1-2-16 小集団活動発表会第1 章 品質マネジメントシステム

1-19

(3) 継続的改善の事例 (FAB2 クリーンルームの異物削減)ウエハ加工において、異物は製品の品質に悪影響を与える要因の一つです。そのため、当社では異物 の削減活動を実施して、より清浄な環境下での加工を行うよう努めています。

FAB2 クリーンルームの製造エリアの清浄度は FED-STD-209D のクラス1 / 0.1μm (おおむね ISO 14644 のクラス 3 / 0.1μm) です (図 1-2-17 は、FAB2 クリーンルーム作業エリアの様子です) 。この 環境を維持するために、空調機器の適切な管理のみならず、定期的な清掃活動などの 5S 活動も推進し ています。また、クリーンルーム中の異物について、図 1-2-18 のような管理を行っています。 図 1-2-17 クリーンルーム (左:中央通路 右:作業エリア) 図 1-2-18 異物管理のフロー 異物(*1)測定 異常連絡報発行 流動停止などの応急処置 関係先へ連絡 波及範囲の確認 対象ロットに必要な処置(*2)を行う 合格したか 関連部署と協議し、 原因調査、対策を決定 yes no 異物対策を実施 必要に応じお客様へ通知 (*2) 必要な処置の例 ・ウエハ廃棄 ・バッドマーク付与 など 通常運用続行 (*1) 対象となる異物 ・浮遊塵埃 ・製品異物 ・装置内異物 ・落下塵埃

第1 章 品質マネジメントシステム

1-20

1.2.5 記録の管理 当社では、記録の保管期限を表 1-2-2 のように定めて、トレーサビリティを確保しています。なお、保 管期限についてお客様や法規による要求がある場合には別途定めます。 表 1-2-2 記録の基本的な保管期限 記録の種別 保管期限 *一般の記録 作成、または出荷から 5 年以上 および製品廃止から 1 年以上 *製品・トレースおよび不具合発生時の原因分析に 必要な記録 (設計および製造に関する記録) 当該製品の廃止から 10 年以上 *ISO/TS16949 への適合を実証する記録 *ISO/TS16949 への適合を要求される製品の妥当性を 保証する記録 作成、または出荷から 15 年以上 および製品廃止から 5 年以上 1.2.6 資源の運用管理 当社では、資源、すなわち人的資源、インフラストラクチャー、作業環境の管理を行い、製品実現プ ロセスを支援しています。 1.2.6.1 教育・訓練 製品の品質に影響を与える要員には、業務に必要な力量を有していることが求められます。当社では、 要員が力量を身につけ、あるいはそれを評価、確認するための手順を定め、要員の育成、確保を通じて 事業計画の達成に寄与することを目指しています。 当社の教育訓練は図 1-2-19 のように、要員の力量の把握から始まり、教育訓練の立案、実施、そして、 教育訓練の効果の確認が要員の力量の評価へと結びつく PDCA サイクルを回すことで、要員の力量の継 続的な向上、あるいは維持を図っています。第1 章 品質マネジメントシステム

1-21

図 1-2-19 教育訓練フロー (概要) 1.2.6.2 緊急事態対応計画 当社では、環境安全関連、安定生産、製品品質に関して緊急事態対応計画を準備しています。 当社が想定している緊急事態については、表 1-2-3 をご参照ください。 表 1-2-3 想定される緊急事態 緊急事態の区分 補足 環境安全関連 産業事故の発生 火災、爆発、化学物質の漏えいなど 自然災害 地震、台風、津波、竜巻 安定生産 ユーティリティの停止 電力供給の不足、給水の不足など 労働者の不足 - 主要設備の故障 - 原材料購買先での事故・災害 プロジェクトを立ち上げる 加工委託先での事故・災害 - 輸送委託先での事故・災害 - 製品品質 市場回収が必要な事態 - 緊急性のある品質クレーム 緊急プロジェクト体制で対応する 要員の力量の評価 (把握) 教育訓練計画の立案 教育訓練の実施 両者を比較し、 ギャップを明確にする 業務に必要な力量 教育の効果の確認 顧客要求、環境の変化 Plan Do Check Act第1 章 品質マネジメントシステム

1-22

1.2.6.3 従業員の安全確保従業員の安全確保は、生産活動のために重要な要素です。

当社では労働安全衛生法などの法規を順守することはもちろん、全工場で OHSMS (Occupational Health and Safety Management System) を導入し、一層の安全確保に努めています。

また、HHK (ヒヤリ・ハット・キガカリ) 活動などを展開して、作業現場に潜む危険個所を抽出、事故を 未然に防いでいます。

第 2 章 信頼性保証

2-1

第 2 章

信頼性保証

2.1

信頼性保証の考え方

2.1.1 定義 「信頼性」とは、JIS Z 8115 によると「アイテムが与えられた条件の下で、与えられた期間、要求機 能を遂行できる能力」と定義されています。 信頼性に関するキーワードとして、以下の 4 つがあげられます。 ① 信頼度:アイテムが与えられた条件の下で、与えられた時間間隔に対して、要求事項を実行でき る確率のことです。 ② 故障率:使用開始後の時刻 t まで正常な良品の内、次の単位時間あたりに発生する故障数の割合 です。 不良率とは時間の関数の違いで区別されます。 ③ ワイブル分布:寿命を表す分布関数で、故障の分布を表す指標として 形状パラメータ:m、尺度パラメータ:η、位置パラメータ:γ が定義されています。 故障の分布として、初期故障期間、稼動期故障期間、磨耗故障期間があり、形状パラメータ m では、 初期故障 (m<1)、稼動期故障 (m=1)、磨耗故障 (m>1)と表されます。 ④ 正規分布:正規分布は、誤差の分布を表すために考えられた分布関数で、基準的な統計量の分布 として統計的手法の基本となっています。 また、各々に対して数値化(定量化)するための関数が存在します。 (a) 信頼度関数 (Reliability Function)信頼度関数 R(t) は時刻 t までに故障しない確率を表し、下記の式で定義されます。

n

t

c

n

t

R

(

)

(

)

n:全試料数 c(t):時刻 t までに発生した故障数 また、信頼度関数と対になる関数として不信頼度関数 (Unreliability Function) があります。 不信頼度関数 F(t) は時刻 t までに故障する確率を表し、下記の式で定義されます。n

t

c

t

F

(

)

(

)

二つの式からわかるとおり、信頼度関数 R(t) と不信頼度関数 F(t) の間には R(t)+F(t)=1 という関係 が成り立ちます。(b) 故障率関数 (Failure Rate Function)

第 2 章 信頼性保証

2-2

瞬間故障率とも呼ばれ、故障密度関数 f(t) と信頼度関数 R(t) により下記の式で定義されます。)

(

)

(

)

(

t

R

t

f

t

故障密度関数 (Failure Density Function) f(t) は時刻 t における故障増加の割合を表し、下記の式で 定義されます。

dt

t

dF

t

f

(

)

(c) ワイブル分布 (Weibull Distribution) ワイブル分布は故障率が時間と共に変化する場合に経験的に当てはまる寿命モデルで、その信頼度関 数は下記の式で表されます。 尺度パラメータη は信頼度関数 R(t) の値が exp(-1) となる時間で形状パラメータ m の値に依存せ ず一定の値になります。

mt

t

R

exp

m:形状パラメータ η:尺度パラメータ (d) 正規分布 (Normal Distribution) 正規分布は、平均値付近にデータが集まるような確率分布です。また、誤差の度数分布をこの正規分 布に従うと仮定して取り扱うことが多いです。 正規分布の確率密度関数は、下記の式で定義されます。

2 2 2exp

2

2

1

x

x

f

μ:平均値 σ:標準偏差 2.1.2 故障分布 故障分布は初期故障、稼動期故障、磨耗故障の 3 領域に大別され、図 2-1-1 のようにバスタブカーブで 瞬間故障率と実使用時間の関係を示すことができます。 またワイブル分布の形状パラメータ m にて故障分布を知ることが出来ます。 初期故障 (m<1)、稼動期故障 (m=1)、磨耗故障 (m>1)第 2 章 信頼性保証

2-3

図 2-1-1 故障分布を表す故障率曲線 (バスタブカーブ) (1) 初期故障 (故障率低減型 ワイブル分布 m<1) 設計・製造でのミス、なじみ、ばらつきなどにより発生する故障で、製造直後の故障率は高いが、時 間の経過とともに潜在する欠陥が出尽くすことで故障率は下がっていきます。この初期故障は電気的 特性検査などの工程内検査でスクリーニングできます。初期故障となる欠陥を内在した製品は電気的 特性検査にて異常値となる事が多く、この場合は電気的特性検査結果の分布を解析することで検出で きます。通常、初期故障不良率は「ppm (Parts Per Million) 」という単位を用い、デバイス 100 万個あたりの 不良数に換算して考えます。例えば、製造したデバイス 1 万個の中に 1 つの不良品があった場合、そ の不良率は 100ppm となります。 (2) 稼動期故障 (故障率一定型 ワイブル分布 m=1) 初期故障期間から磨耗故障期間に至るまでの期間で、初期故障の残留分が顕在化する領域と考えてい ます。 平均故障率は、平均故障期間の開始 (初期故障定義期間の終わり) から耐用寿命にいたる間に発生する 故障の割合のことを言います。平均故障率の程度を表すのに一般的に用いられる単位を「FIT (Failure In Time) 」といい、109 総稼働時間 (稼働製品数×稼働時間) あたりの故障数を表します。 1 FIT=1×109

(

)

稼働時間

稼働製品数

故障数

例えば、故障率が 100FIT であるということは、故障の発生する確率が 107 総稼働時間で 1 個の割合 であるという意味で、個々の製品そのものの寿命が 107 時間であるという意味ではありません。言い 換えれば、1000 時間当たり 100ppm の不良が発生することに相当します。 ← 瞬 間 故 障 率 実使用時間→ 半導体製造工程 内での スクリーニング 初期故障 期間 稼動期故障期間 摩耗故障期間 製品寿命 耐用期間第 2 章 信頼性保証

2-4

(3) 磨耗故障 (故障率増加型 ワイブル分布 m>1) この期間は製品の寿命が尽きる期間になります。摩耗や疲労、腐食や酸化などにより、最終的には全 ての製品が故障に至るため故障率が増加していきます。この期間の故障を摩耗故障と呼び、耐用期間 内では発生させてはならない故障のため、設計の段階で摩耗故障が発生しないよう品質を作り込む必 要があります。そのため、製品寿命については「耐用年数」と耐用年数に至るまでの「累積故障率」 が重要になります。従来、寿命を表す指標の一つに MTTF (Mean Time To Failure:平均故障時間) が用いられることもあ りましたが、これはあくまでも確率的に計算で求められた値であり、実態を示したものではありませ ん。 そこで、製品に求められる寿命を明確にし、それを耐用寿命として保証するための信頼性試験を行う ことが重要になります。当社では、JEITA EDR-4708 を参考に、製品の用途に応じて品質グレードと 前提条件を明確にし、設定した耐用寿命に対して科学的根拠のある適正な信頼性試験を行うことを目 標にしています。 2.1.3 加速試験のモデル 加速試験とは、JIS Z 8115 において、以下のように定義されています。 「アイテムのストレスへの反応に対する観測時間の短縮、又は与えられた期間内の反応増大のため、 基準条件の規定値を超えるストレス水準で行う試験 備考:妥当性を保つため、加速試験は基本的なフ ォールトモード及び故障メカニズム又はそれらの相対的関係を変えることがあってはならない」 言い換えれば、加速試験は使用環境のうち特定ストレスに注目し、より厳しい条件で試験を行うこと で故障現象を物理的、化学的に加速し、短期間で (あるいは試験個数を削減して) 実使用状態での故障率 や寿命を推定する方法です。ただし、製品レベルでは加速に限界があり、確認したい故障モードを再現 できない場合がありますので、TEG (Test Element Group)による素子レベルの高加速試験も実施するよ うにしています。 加速試験のモデルとして主に以下の4つがあります。 (1) 温度加速モデル (アレニウスモデル) (2) 温度差加速モデル (アイリングモデル) (3) 湿度加速モデル (4) 電圧加速モデル ここでは、上記 4 つのモデルについて説明します。 (1) 温度加速モデル (アレニウスモデル) 半導体デバイスの加速寿命モデルとして最も一般的に使用される化学反応モデルです。 物の破壊や劣化は、原子、分子レベルの変化に起因するものですが、これらの変化が進行し、ある限 界を超えると故障に至るというのが反応論モデルです。 活性化エネルギーと反応の進行を表した模式図について、図 2-1-2 をご参照ください。

第 2 章 信頼性保証

2-5

図 2-1-2 アレニウスモデルでの反応と活性化エネルギー (模式図) 変化のメカニズムは拡散、酸化、転位、電界、腐食、合金成長によるボンディング劣化などがあります が、これらに共通の加速要因となるのが温度です。温度による反応速度の依存性は「アレニウスモデル」 として広く知られ、反応速度 K は下記の式で表されます。

T

k

E

K

exp

a Λ:定数 Ea:活性化エネルギー k:ボルツマン定数 (=8.617×10-5 [eV/K]) T:絶対温度 [K] ここで、反応速度 K はデバイスが故障に至るまでの時間 (寿命) の逆数と考えることができるので下記 の式のように寿命と温度の関係式に置き換えることが出来ます。

T

k

E

A

L

aexp

L:寿命 A:定数 さらに、上記式の自然対数をとると

1

ln

ln

T

k

E

L

a となり、図 2-1-3 のように寿命と温度の関係の直線性を示すことができます。 エ ネ ル ギ ー 原系 (正常状態) 反応生成系 (劣化状態) 活性化エネルギー:Ea第 2 章 信頼性保証

2-6

図 2-1-3 アレニウスモデル この関係を用いて、異なる温度での寿命 (L1、L2) 予測を行い、それらの比から温度加速係数を求める ことが可能です。通常、半導体デバイスの高温動作試験や高温保存試験にはアレニウスモデルが用いら れます。 (2) 温度差加速モデル (アイリングモデル) アレニウスモデルを発展させ、温度以外の影響 (電圧、湿度、機械的応力など) も考慮したモデルです。 アイリングモデルの一般式は次の式で表され、ストレスを加えて寿命を予測するのに使われます。 n aS

T

k

E

K

exp

Λ、n:定数 S:温度以外のストレス因子 k:ボルツマン定数 (=8.617×10-5 [eV/K]) T:絶対温度 [K] 上記の式で、温度以外のストレスに注目して、アレニウスモデルの時と同様に反応速度 K を寿命 L の式 にすると下記の式となります。 nS

A

L

A:定数 ここで、上記式の常用対数をとるとInL = - n・lnS + lnA

となり、図 2-1-4 のような寿命とストレスの関係の直線性を示すことが出来ます。 L1 L2 1/T2 1/T1 温度 1/T [1/K] 寿 命 lnL第 2 章 信頼性保証

2-7

図 2-1-4 アイリングモデル 温度以外のストレスによる加速係数α は上記の式より、異なるストレス条件 S1、S2とその時の寿命 L1、 L2の比から次式のように表されます (図 2-1-4 をご参照ください) 。 nS

S

1 2

(3) 湿度加速モデル 湿度加速モデルは以下の二つのモデルが考えられていて、故障モードに応じて使い分ける必要がありま す。 (a) 絶対水蒸気圧モデル このモデルはストレスを絶対水蒸気圧としたときのアイリングモデルで、次式で表すことが出来ます。

n pV

A

L

Vp:絶対蒸気圧 (b) 相対湿度モデル このモデルはストレスを相対湿度としたときのアイリングモデルで、次式で表すことが出来ます。

T

k

E

RH

A

L

n aexp

exp

RH:相対湿度 絶対水蒸気圧モデルも相対湿度モデルも、加速係数はアイリングモデルのときと同様に異なるスト レス条件における寿命の比で表すことが出来ます。 L1 寿 命 lnL ストレス lnS L2 S1 S2第 2 章 信頼性保証

2-8

(4) 電圧加速モデル電圧加速モデルは故障モードによって異なります。また、同一の故障モードでもデバイスのプロセス (構造) によって異なります。ここでは TDDB (Time Dependent Dielectric Breakdown) のモデルを例に 紹介します。 (a) Eox モデル 一般に酸化膜厚が 5nm 以上の場合に適応されるモデルで、寿命 L は次の式で表されます。

EOX ox

aE

T

k

E

A

L

exp

exp

A:定数 Ea:活性化エネルギー k:ボルツマン定数 γEox:電界強度加速係数 Eox:ゲート酸化膜の電界強度 (b) Vgモデル 一般に酸化膜厚が 2nm より厚く 5nm より薄い場合に適応されるモデルで、寿命 L は次の式で表さ れます。

Vg g

aV

T

k

E

A

L

exp

exp

γVg:電圧加速係数 Vg:ゲート電圧 (c) Power-law モデル 一般に酸化膜厚が 2nm 以下の場合に適応されるモデルで、寿命 L は次の式で表されます。 n g aV

T

k

E

A

L

exp

n:電界強度加速係数 Vg:ゲート電圧第 2 章 信頼性保証

2-9

2.2

信頼性試験と認定

2.2.1 信頼性認定の計画 当社では検証目的に応じて、JEITA、JEDEC、AEC-Q100 などの業界規格を参考にした試験を実施し ています。 また、新たに 2011 年 4 月に制定された JEITA EDR-4708 (半導体集積回路信頼性認定ガイドライン) を 参考に信頼性予測精度の向上と故障モード毎の不良検出力を向上させる目的で故障モードに応じた試験 方式 (方式 2:後述) を追加し、重点を置くよう進めています。 尚、その他の試験規格にも柔軟に対応しています。 【認定フロー】 ① 開発計画段階での認定要件検討 ・用途と信頼性レベル、お客様要求項目の確認 ・既存品との差異 (新規性) を確認し認定内容を決定 ・試験方式選択 方式 1 当社標準試験条件での試験 :製品レベルでの試験 方式 2 故障モードでの試験 :TEG レベル及び製品レベルでの試験 ② 開発着手段階での認定要件検討 方式 1 当社標準試験条件での試験 :試験条件/個数を規格から選定 方式 2 故障モードでの試験 :故障モードからワイブル分析し、試験条件/個数を算出 ③ 認定段階 ・計画および開発着手段階で決定した必要要件事項を満足していることを確認し認定実施 2.2.2 当社標準試験方式 当社では表 2-2-1 のような試験項目にて目的に応じた試験を実施しています。 表 2-2-1 当社標準試験方式 分類 試験項目 試験目的 主な検出可能な故障現象 参考規格 寿 命 試 験 高温動作試験 長時間の電気的ストレスおよび 熱的ストレスに対する耐性の評価 電界による酸化膜の経時的破壊、 金属膜配線のマイグレーション JEITA ED-4701/100 試験方法 101 AEC-Q100 B1 初期故障率評価試験 (ELFR)(*1) 初期欠陥に対する短時間の電気的ストレス および熱的ストレスでの耐性の評価 酸化膜の破壊、 異物によるショート、オープン AEC-Q100 B2 低温動作試験 長時間の電気的ストレスおよび 熱的ストレスに対する耐性の評価 ホットキャリア劣化 - 高温保存試験 長時間高温で保存した場合の耐性の評価 高温腐食 JEITA ED-4701/200 試験方法 201 AEC-Q100 A6第 2 章 信頼性保証

2-10

分類 試験項目 試験目的 主な検出可能な故障現象 参考規格 高温高湿 バイアス試験 高温高湿度雰囲気で使用した場合の 耐性の評価 金属膜配線の電界腐食、 金属配線間イオンマイグレーシ ョン、 水分によるリーク電流 JEITA ED-4701/100 試験方法 102 AEC-Q100 A2 高温高湿保存試験 高温高湿度雰囲気で保存した場合の 耐性の評価 金属配線間イオンマイグレーシ ョン、 水分によるリーク電流 JEITA ED-4701/100 試験方法 103 AEC-Q100 A3 温度サイクル試験 (気相) 高温および低温に対する耐性と 温度変化に対する耐性の評価 ワイヤ断線、パッケージクラッ ク、 チップクラック JEITA ED-4701/100 試験方法 105 AEC-Q100 A5 熱衝撃試験 (液相) 温度の急激な変化に対する耐性の評価 ワイヤ断線、パッケージクラッ ク、 チップクラック JEITA ED-4701/300-1 試験方法 307A 加湿+実装ストレス シリーズ試験 基板実装ストレスを想定した 温度変化に対する耐性の評価 パッケージクラック、 パッケージ内部剥離 JEITA ED-4701/100 試験方法 104 JEDEC J-STD-020D 書換・データ保持試験 最大書き込み/消去回数および 保持時間の評価 条件は製品ごとに個別規定 不揮発性メモリのデータ書換特 性劣化、 データ保持劣化 AEC-Q100 B3 強 度 試 験 はんだ付け性試験 はんだ接合における端子の はんだ付け性の評価 端子へのはんだ未着 JEITA ED-4701/303 試験方法 303A はんだ耐熱性試験(*2) はんだ付けの間の熱に対する耐性を評価 パッケージクラック、 パッケージ内部剥離 JEITA ED-4701/300-3 試験方法 301B AEC-Q100 A1 JEDEC J-STD-020D 静電気 (ESD) 耐量試験 人体 モデル (HBM) 取り扱い中にデバイスが受ける 人体モデルの静電気放電に対する耐性の評価 酸化膜破壊、拡散接合破壊、受感 部破壊 JEITA ED-4701/300 試験方法 304 AEC-Q100 E2 ラッチアップ耐量試験 CMOS など寄生サイリスタ構造を持つ デバイスに対するラッチアップの耐性を評価 過電流による配線溶断、接合破壊 JEITA ED-4701/300-2 試験方法 306A AEC-Q100 E4 端子引張り試験 はんだ実装後の接合強度評価 端子部破壊 JEITA ED-4701/300-3 試験方法 301B 実装信頼性 基板実装後の機械的ストレスおよび 熱応力ストレスに対する耐性の評価 はんだ接合部破壊、端子部破壊 JEITA ED-4702B JEITA ET-7407A 参 考 試 験 プレッシャクッカ試験 高温高湿度雰囲気で使用および 保存した場合の耐性の加速評価 金属配線の電界腐食、 金属配線間イオンマイグレーシ ョン、 水分によるリーク電流 AEC-Q100 A3 低温保存試験 長時間の低温で保存した場合の耐性の評価 一般的な半導体デバイスでは 低温放置で顕在化する故障モー ドは ありません JEITA ED-4701/200 試験方法 202 静電気 (ESD) 耐量試験 デバイス 帯電 モデル (CDM) 取り扱い中にデバイスが帯電して生じる 静電気放電に対する耐性の評価 酸化膜破壊 JEITA ED-4701/300-4 試験方法 305B AEC-Q100 E3 マシン モデル (MM) 取り扱い中にデバイスが受ける マシンモデルの静電気放電に対する 耐性の評価 酸化膜破壊、受感部破壊 JEITA ED-4701/300 試験方法 304 参考 1(*1) ELFR:Early Life Failure Rate (初期寿命不良率)

第 2 章 信頼性保証

2-11

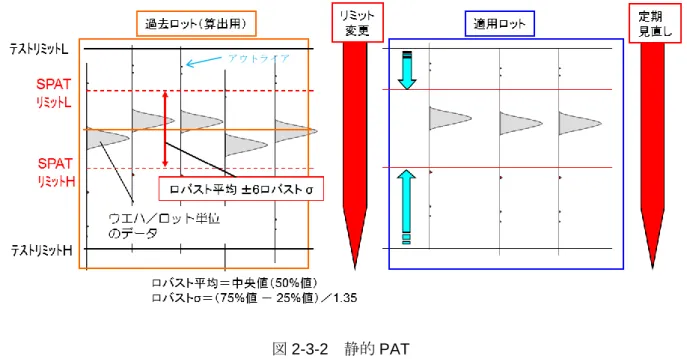

2.2.3 故障モードによる試験計画 この試験方法は故障分布 (初期、稼動期、磨耗) の故障モードを想定し、それぞれの活性化エネルギー などを基にワイブル分布および統計的手法にて試験項目・条件、時間および個数を算出のうえ実施して います。耐用期間の確認方法については図 2-2-1 ご参照ください。 図 2-2-1 耐用期間の確認方法 故障の分布に応じた試験計画 初期故障、稼動期故障、磨耗故障、それぞれの故障の領域に応じて適切な試験計画を立案します。 【初期故障】 初期故障は、本来当社工程内検査および製品検査工程で除去しつくされるべき故障との考えか ら、工程内の電気的特性検査の結果 (プローブ検査、選別検査) も信頼性試験のデータとして 扱い、バーンインデータ、EFRデータなども利用して累積故障率 (不良率) を推定、確認し ます。 また、プロセスが新規開発の際は、工程内検査で分布外れ品 (アウトライア) のないプロセス に仕上がっていることを確認します。 【稼動期故障】 稼働期故障には、初期故障の残留分が稼働期の初期に、徐々に減少しながらも故障に至るもの が含まれています (外部要因による偶発的な故障を含みます) 。製品の耐用期間を超えると、最 終的には摩耗故障の開始時期に至ります。初期故障の残留分に関しては初期故障と同じ試験計 画を適用することができます。 ← 瞬 間 故 障 率 TEG レベルでの信頼性試験 製品レベルでの信頼性試験 実使用時間→ 耐用期間 半導体製造工程 内での スクリーニング 初期故障 領域 稼動期故障領 摩耗故障領域第 2 章 信頼性保証

2-12

摩耗故障の開始時期のものに関しては摩耗故障としての試験計画を適用し、製品の耐用期間に 対して摩耗故障の開始時期が十分余裕があることを保証する信頼性試験を実施して確認してい ます。 【磨耗故障】 磨耗故障は半導体デバイスを構成する要素の耐用年数を超えた場合に発生する故障であり、各 要素の故障モードごとに作製した TEG (素子レベル) を用い、高加速な試験条件で耐用年数を 確認します。 さらに、実使用条件の上限の低加速な試験条件で、上記の故障モードが製品レベルの故障モー ドと同じか確認します。これは通常の製品の信頼性試験に相当しますが、対象とする故障モー ドに対して感度の高い製品 TEG を用いる場合もあります。 2.2.4 信頼性認定 当社では計画および開発着手段階で決定した必要要件事項を満足した場合、以下の認定を実施します。 ・プロセス信頼性認定:ウエハ製造工程の信頼性認定 ・アセンブリ信頼性認定:パッケージアセンブリ工程の信頼性認定 ・個別製品信頼性認定:個別製品の信頼性認定 ・ファミリー認定:信頼性認定済みで量産中の実績が十分な先行品と対象品の差異を分析し、対象品 が先行品のファミリー品と見なせる場合に適用可能な信頼性認定 【差異分析のポイント (例) 】 ・品質目標、実使用環境、実使用状態 ・回路構成、レイアウトパターン、使用回路要素、適用しているデザインルールの厳しさ ・製造工程フロー、工程管理手法及び装置 ・チップとパッケージとの相互関係 (電極材料/構造、最上層保護膜、チップサイズ、タブサイズなど) 信頼性認定のために実施される標準的な試験項目については、表 2-2-2 をご参照ください (LSI 製品の 例、抜き取り個数は LTPD(*1)方式、信頼水準 90%、合格判定不良個数 0 個の場合です) 。(*1) LTPD (Lot Tolerance Percent Difective):ある不良率のロットを信頼水準がβ であるとき (1-β) の確率で不合格と させるよう OC 曲線を規定したものです。