高鏡面・耐錆性プラスチック金型用 P21 改良鋼における

NiAl の析出制御による高靱性化

Improvement in Toughness by Controlling Precipitation of NiAl in a P21 Modified

Plastic Molding Die Steel with High Mirror Polishability and Rust Resistance

間島 哲司 *

博士(工学)橋 邦彦 *

博士(工学)

知念 響 *

博士(工学)髙橋 達也 **

Satoshi Majima Dr. Kunihiko Hashi

Dr. Hibiki Chinen Dr. Tatsuya Takahashi

*:室蘭研究所

Muroran Research Laboratory **:室蘭製作所 Muroran Plant

We improved toughness of a P21 modified plastic molding die steel "UPD2" by controlling microstructure. Improvement in toughness, which is shown by absorbed energy about three times greater than conventional UPD2 with maintaining hardness at 40 HRC, was realized by the optimization of the Al content for suppressing the precipitation of B2 type NiAl intermetallic compound. The improved steel showed good properties not only in the balance between hardness and toughness but also in the high mirror polishability and the rust resistance. The area and the number of inclusions decreased with decreasing the Al content. From these results, it is thought that the decrease in the Al content for improving the toughness is also effective for the mirror polishability.

Synopsis

プラスチック成型用金型鋼(P21 改良)である「UPD2」の微細組織を制御することにより、高靱性化させた UPD2 改 良鋼を開発した。B2 型金属間化合物である NiAl の析出抑制を目的として、Al 添加量を最適化することにより、40HRC 程度の硬さを維持しながら、従来の約 3 倍の室温吸収エネルギーを示す高靱性化が可能となった。改良鋼は硬さ - 靱性 バランスだけでなく、鏡面性及び耐錆性についても従来と同等以上の良好な特性を示した。Al 添加量の減少に伴って介 在物の面積、個数は共に減少したことから、NiAl 析出の抑制を目的として行った Al 量の低減は、靱性だけでなく、鏡 面性に対しても有利に働くものと考えられる。要 旨

1. 緒 言

プラスチック成形において、金型の意匠面の性状は成形 品の表面肌に強く影響するため、金型用鋼の鏡面磨き性 は、高鏡面性が必要なプラスチック製品を成形する際の重 要な特性の一つとされている。金型表面の硬さは鏡面性に 対して強く影響することから(1, 2)、高鏡面性プラスチック金 型用鋼の製造においては、一般に硬さ優先の合金設計が 行われている。また、錆が発生すると金型の意匠面の性 状が劣化することから、耐錆性も必要な特性である。さら にプラスチック製品の生産性向上のため、成形時の加熱冷 却サイクルの短縮が図られるが、それに伴い熱応力や熱衝 撃に起因した割れが発生しやすくなることから、硬さや耐 錆性に加えて靱性も重要な特性である。 当社ではこれまでにプラスチック成形金型用鋼「UPD2」 を開発しており、鏡面性、耐錆性に優れることを報告し ている(3)。UPD2 は AISI P21 改良鋼で Cu と NiAl の析出強化を利用した金型用鋼であるが、通常プラスチック 成型金型用鋼として要求される硬さ 37 ~ 42HRC に対し 47HRC という過剰な硬さを有することから、ピーク硬さを 示す時効温度より高温で時効処理(過時効)することによ って硬さを要求レベルに低下させて使用してきた。また、 良好な鏡面性を有する意匠面が得られる一方で、析出硬 化と同時に靱性が低下するという一面も有しており、成形 サイクルの短縮化に十分に対応できない可能性がある。そ こで我々は、UPD2 の過剰な硬さ特性と靱性を改善するた め、組成を変更したいくつかの鋼種で Cu 及び NiAl の析 出量を制御することにより、硬さ - 靱性バランスの向上を図

図 1 熱処理条件 表 1 供試材の化学組成 り、ピーク硬さを示す時効温度で要求硬さを十分に満足し つつ、UPD2 より靱性を改善した改良鋼の開発を行った。 本稿では、前半に UPD2 の組成の変化に伴う組織及び硬 さ - 靱性バランスの変化について述べ、後半に UPD2 改良 鋼の鏡面性及び耐錆性について紹介する。

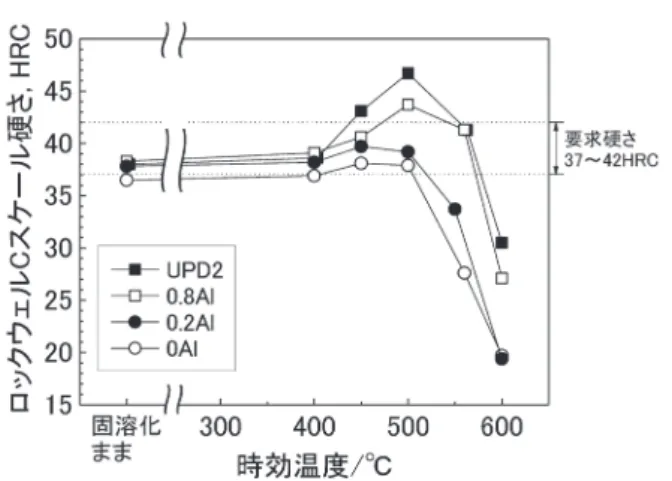

2. NiAl の析出制御による高靱性化

2.1 実験方法 2.1.1 供試材 表 1 に供試鋼の化学組成を示す。0.8Al 鋼は硬さに対す る Cu の影響を確認するため UPD2 組成から Cu をフリー としたもの、0.4 ~ 0Al 鋼は同じく Al の影響を確認するた め 0.8Al 鋼組成から Al 量を低減したものである。ただし、 目標硬さを満たす時効温度幅を広げる目的で、0.2Al 及 び 0.4Al 鋼には V を 0.04mass% 添加した。0Al、0.2Al、 0.4Al 及び 0.8Al 鋼は、いずれも真空誘導溶解炉で溶製し た 50kg の鋼塊である。UPD2 については、上述の 50kg の鋼塊を光学顕微鏡観察、ロックウェル硬さ試験及びシャ ルピー衝撃試験に、実機鋼塊から切出した試材を走査型 透過電子顕微鏡(STEM)観察に用いた。 2.1.2 熱処理条件 図 1 に熱処理条件を示す。実機鍛錬後の結晶粒度を 模擬するため、1200℃で粗粒化処理を行った後、実機製 造時の固溶化処理温度である 950℃で保持し、その後、 330mm の板厚中心部における油冷相当の冷却速度にて室 温まで冷却した。固溶化処理後は、400 ~ 600℃の温度範 囲で時効処理を行った。 2.1.3 ミクロ組織観察 熱処理後の試験片を鏡面研磨した後、アルコール+15% 塩酸+1% ピクリン酸の混合液で腐食し、光学顕微鏡に よるミクロ組織観察を行った。また、これらの観察の後、 STEM を用いてより微細な析出物の観察を行った。STEM 試料は電解研磨により作製し、電解研磨液には 5% 過塩 素酸+ 95% ブトキシエタノールの混合液を用いた。 2.1.4 ロックウェル硬さ試験 固溶化処理後、各温度にて時効処理した試料に対してロ ックウェル硬さ試験を行った。測定には C スケールを用い、 測定数は 7 点で最高および最低値を除いた 5 点の平均値を 硬さとした。 2.1.5 シャルピー衝撃試験 2mmU ノッチ試験片を用いて室温でシャルピー衝撃試験 を行い、各試験片の衝撃値および延性破面率を測定した。 1 条件で 3 回試験を行い、その平均値を測定値とした。図 2 時効温度とロックウェル硬さの関係 図 3 STEM-EDS による UPD2 の元素マッピング像 図 4 UPD2 及び 0.2Al 鋼のミクロ組織 (a)UPD2 560℃時効後 (b)0.2Al 鋼 500℃時効後 図 5 0.2Al 鋼の微細組織(450℃時効後) (a)明視野像 (b)暗視野像 2.2 結果と考察 図 2 に UPD2、0.8Al、0.2Al 及び 0Al 鋼の時効温度と ロックウェル硬さの関係を示す。UPD2 の硬さは固溶化ま まで 38HRC であるが、400℃以上の温度では時効硬化を 示し、特に 450 及び 500℃時効では P21 系鋼のようなプ ラスチック金型用鋼に要求される上限硬さを超える。図 3 に UPD2 を固溶化後に 560℃で時効した試料 (560℃時 効材)と時効しない試料 (固溶化まま材)の走査型透過 電子顕微鏡 (STEM)-EDS を用いた元素マッピング像を 示す。560℃時効材には Cu、Ni 及び Al が濃化しているこ とから、Cu 及び NiAl が析出していると考えられ、両相の 析出によって約 41HRC の硬さを得ているが、吸収エネル ギーは 5.6J と低い。一方、Cu 及び NiAl の析出しない固 溶化まま材は約 38HRC と 560℃時効材より 3 ポイント硬 さが低いが要求硬さ範囲内であり、その吸収エネルギーは 16J と 560℃時効材より高い値を示した。この結果から、 硬さに対しては Cu 及び / 又は NiAl による時効硬化はほ とんど必要ないと考えられ、また Cu 及び NiAl 析出量の 抑制による高靱性化が期待される。0.8Al 鋼は Cu フリー としたことにより、UPD2 より硬さは低下するが、依然と してピーク硬さは要求硬さを上回っており、NiAl による時 効硬化量はまだ過剰といえる。Cu 及び Al をフリーとした 0Al 鋼は 450 及び 500℃の時効によって要求硬さを満たし てはいるものの、下限値に対し十分な余裕はない。0.2Al 鋼は 0Al 組成に対し、Al を 0.2mass%、V を 0.04mass% 添加した鋼種であるが、同じ時効温度においても 0Al 鋼 の硬さと比べ 1.5 ポイント程度高く、またピーク硬さも要求 硬さ以下であることから、0.2Al 鋼はピーク硬さで使用可 能な組成であることがわかった。 次に、0.2Al 鋼の時効時に生じた組織変化を把握する ため、時効熱処理後の 0.2Al 鋼及び UPD2 のミクロ組織 観察を行い、各試料の組織を比較した。ミクロ組織観察 結果を図 4 に示す。両鋼種とも焼戻しマルテンサイト組織 であった。また、光学顕微鏡では、析出物等の第 2 相は 観察されなかった。UPD2 及び 0.2Al 鋼における旧オース テナイト粒の結晶粒度番号はそれぞれ 3.3 及び 3.5 であり、 結晶粒度についても両鋼種間に差異は認められなかった。 次に、時効熱処理後の 0.2Al 鋼の微細組織を調査するた め、450℃で時効した 0.2Al 鋼に対して TEM による組織 観察を行った。組織観察結果を図 5(a)及び(b)に示す。図 5(a)の明視野像に見られるように、0.2Al 鋼のマルテンサ イト中には長径 10 ~ 20nm 程度の析出相が観察された。 0.2Al 鋼では、550℃での時効によって Cr 炭化物が析出 する(4)が、図 5(a)の析出相はこれに類似した形態を示す ことから、450℃で時効した場合においても Cr 炭化物が 析出していると推察される。また、450 及び 550℃におけ る構成相を熱力学計算ソフトの Thermo-calc(データベー

図 6 0.2Al 鋼及び UPD2 の硬さ - 靭性バランス

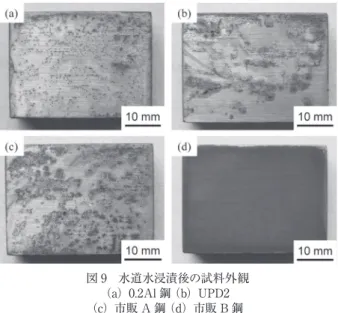

3. 鏡面磨き性及び耐錆性

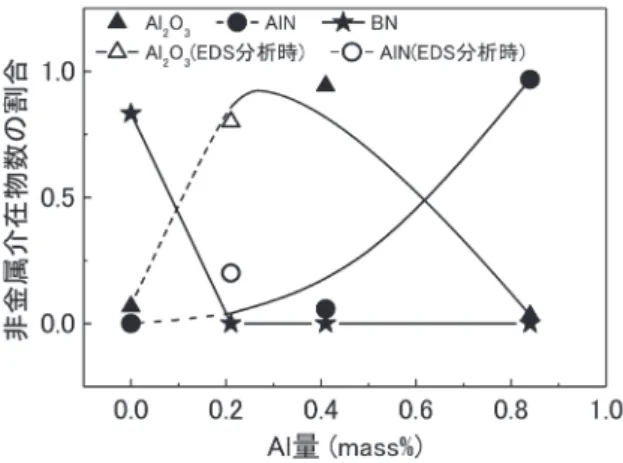

前章において、0.2Al 鋼は極めて良好な硬さ-靱性バラン スを示すとの知見が得られたことから、同鋼に対して、金型 材料に要求される鏡面磨き性及び耐錆性の評価を行った。 3.1 実験方法 3.1.1 供試材 上述の 0Al、0.2Al、0.4Al、0.8Al 鋼及び UPD2 を供試 材に用いた。ただし、UPD2 については、50kg の鋼塊を 磨き試験に、実機鋼塊から切出した試材を耐錆試験に用 いた。また、磨き試験及び耐錆試験を行う際の比較材とし て、市販されている高鏡面性・耐錆性 P21 改良鋼の A 鋼 と P21 系従来鋼の B 鋼を用いた。 3.1.2 磨き試験 0.2Al 鋼、UPD2 及 び A 鋼 に 対 して 機 械 磨 き 試 験 (14000 番)を行い、磨き後の試料に対して、微分干渉像 の観察を行い表面の凹凸を観察した。 3.1.3 組織観察および組成分析 FE-SEM を用いて各鋼種における非金属介在物の観察 を行った。観察の際は各鋼種につき10 ~ 25 個の非金属 介在物を選択し、EDS を用いて組成分析を行った。組成 分析結果から非金属介在物の種類を同定し、あわせて各 介在物の析出形態を調査した。その後光学顕微鏡を用いて 各鋼種を 1000 倍の視野にて 30 視野観察し、FE-SEM に よる観察結果を基に析出形態から非金属介在物の種類が 判別可能な場合には、各介在物の割合を求めた。また、画 像解析から非金属介在物の面積を計測し、各鋼種におけ る非金属介在物面積の分布状況を求めた。ただし、計測 の際は円相当径が 0.4 μ m 以上の介在物粒子のみを計測 の対象とした。 3.1.4 耐錆試験 同形状に加工した 0.2Al 鋼、UPD2、A 鋼及び B 鋼の 試験片を室温の水道水中に一週間浸漬した後、錆を拭き取 り、外観観察及び浸漬前後の質量変化を計測した。耐錆 性は単位表面積、単位時間あたりの質量変化から算出した 腐食損耗速度で評価した。 スは SSOL2)を用いて計算したところ、いずれの温度に おいても Cr-rich の M23C6が主な構成相となることが確認 されたことから、図 5(a)の析出相は M23C6型の炭化物で あると考えられる。一方、図 5(b)の暗視野像からは、B2 構造の微細な相が BCC 構造のマルテンサイト中に析出す ることが分かった。P21 系鋼を含む Ni-Al-Cu 鋼中の微細 析出相については、B2 構造の NiAl 相が析出すると数多く 報告(5-8)されていることから、図 5(b)中の B2 相は NiAl であると考えられる。これらのことから、0.2Al 鋼の時効 熱処理時には、M23C6型炭化物及び NiAl の 2 相が生じ ていると考えられる。両相は、同鋼の硬さに対して寄与す ることが推察されるが、図 2 において、0.2Al 鋼は NiAl 析出量を極端に抑制した 0Al 鋼に近い時効硬化挙動を示 したことから、0.2Al 鋼の 450℃付近における時効後の主 な強化相は M23C6型炭化物であると考えられる。一方、 図 2 に示すように 0.2Al 鋼は固溶化ままでも 0Al 鋼より高 い硬さを示しており、時効硬化する温度域においても、固 溶化ままの場合と同程度の硬さの差を保っている。この硬 さの差については、固溶化後冷却時の NiAl の析出や、V の添加等が影響した可能性があるが、現時点では詳細を 明らかにするには至っていない。また、550℃で時効した 0.2Al 鋼と 0Al 鋼の場合の硬さの差は、V 炭化物による二 次硬化に起因している可能性があるが、これについても詳 細を明らかにするには至っていない。今後、これらの点を 明らかにしていきたい。 次に、UPD2 及び 0.2Al 鋼に対してシャルピー衝撃試験 を行い、得られた硬さ-靱性バランスを図 6 に示す。0.2Al 鋼の硬さ - 靱性バランスは著しく向上しており、中でも 450 ℃で時効した試料の特性は特に良好で、約 40HRC の硬 さを有しながら、65J と UPD2 に比して約 3 倍の高い吸 収エネルギーを示した。このように、Cu 及び NiAl の析 出抑制を目的とした Cu フリー化と Al 量の低減によって、 UPD2 の硬さ - 靱性バランスは大幅に向上した。表 2 磨き試験結果 図 7 Al2O3、AlN 及び BN 量と Al 添加量の関係 図 8 非金属介在物の数、平均面積と Al 添加量の関係 3.2 結果と考察 表 2 に 14000 番仕上げの磨き試験結果を示す。0.2Al 鋼 は UPD2 より面粗度(※注 1)が小さく、かつ UPD2 で観 察された目視可能なピンホールは 0.2Al 鋼で観察されなか った。また、鏡面磨きを行う際の介在物等の欠けにより生 じる多数の凹みを、オレンジの皮肌に類似した形態からオ レンジピールと呼ぶ(1)が、UPD2 ではこのオレンジピールが 観察されたのに対し、0.2Al 鋼では観察されなかった。こ れらのことから、0.2Al 鋼は UPD2 より良好な鏡面性を有 すると判断される。また、0.2Al 鋼は高鏡面性を特徴とす る A 鋼と比較しても、面粗度は同等以下の値であり、ま た、ピンホールサイズも小さいことから、A 鋼と同等以上 の鏡面性を有すると判断できる。 次に、鏡面性に影響する因子を調査するため、各鋼種 中の非金属介在物に関する調査を行った。図 7 に 0Al 鋼、 0.2Al 鋼、0.4Al 鋼及び 0.8Al 鋼の画像解析から得られた Al2O3、AlN および BN 量と Al 添加量の関係を示す。た

だし、0.2Al 鋼中の Al2O3、および AlN に関しては画像解

析による正確な値は得られていないものの、EDS 分析時の 割合がそれぞれ 80%、および 20% であったことから、参 考値として図中に白抜きで示した。Al2O3量は 0.2Al 鋼及

び 0.4Al 鋼で高い値を示すが、0Al 鋼及び 0.8Al 鋼では極 めて低い値を示した。一方で、AlN 量は 0Al 鋼、0.2Al 鋼 及び 0.4Al 鋼では低いが、0.8Al 鋼では高い値を示した。 0Al 鋼中の非金属介在物は BN と Al2O3であるが、0.2Al

鋼、0.4Al 鋼、0.8Al 鋼では Al2O3と AlN であることか

ら、Al 添加量が極めて低く、BN が析出する組成域では Al2O3、AlN 量は共に低く、Al2O3と AlN が析出する組成

域では Al 添加量の増加とともに Al2O3量は減少、AlN 量 は増加すると考えられる。図 8 に非金属介在物の数、平均 面積と Al 添加量の関係を示す。介在物の平均面積には、 各鋼種における介在物の総面積を介在物数で除した値を用 いた。0Al 鋼では、介在物数は少ないものの、平均面積は 3.14μm2と高い値を示した。同鋼では総介在物数の 9 割 以上が BN であることから、高い平均面積値は BN の析出 に起因していると考えられる。次に、Al2O3と AlN が析出

する 0.2Al 鋼、0.4Al 鋼及び 0.8Al 鋼では、Al 添加量の 増加とともに介在物数が増加した。平均面積に関しては、

Al 添加量とともに単調に増加しているわけではないが、0.8 Al 鋼の値と比べて 0.2 Al 鋼、0.4 Al 鋼での値はやや低く、 また 0.2 Al 鋼と 0.4 Al 鋼の値はほぼ同じであることから、 0.2Al 鋼、0.4Al 鋼及び 0.8Al 鋼の 3 鋼種では Al 添加量 を低減するほど、平均面積も減少する傾向にあると言える。 これらのことから、BN の析出しない組成域であれば、Al 添加量の減少に伴って、介在物の面積、個数共に減少する と考えられる。超鏡面用途の金型用鋼では、非金属介在 物の量及びサイズを極小にすることが必要であると報告さ れている(2)ことから、BN が析出しない組成範囲での Al 量 の低減は、靱性だけでなく、鏡面性に対しても有利に働く ものと考えられる。

図 9 水道水浸漬後の試料外観 (a)0.2Al 鋼 (b)UPD2 (c)市販 A 鋼 (d)市販 B 鋼

図 10 水道水浸漬試験結果

4. 結 言

(1)Cu 及び NiAl の析出抑制を目的として、Cuフリーとし、 Al 添加量を低減した 0.2Al 鋼は UPD2 と異なる時効硬 化挙動を示した。同鋼の主な強化相は M23C6型炭化物 であると考えられる。 (2)0.2Al 鋼の 450℃時効材は約 40HRC の硬さを有しながら 室温で 65J のシャルピー吸収エネルギーを示しており、Cu フリーとした上で適切に Al 量を低減する、即ち Cu 及び NiAl の析出量を制御することによって、高靱性化が可能 である。 (3)0.2Al 鋼は硬さ - 靱性バランスに優れるだけでなく鏡面性、 耐錆性についても従来と同等以上の良好な特性を示した。 (4)非金属介在物の調査結果から、BN の析出しない組成域 であれば Al 添加量の減少に伴って、介在物の面積、個 数共に減少することが分かった。このことから、NiAl 析 出の抑制を目的として行った Al 量の最適化は、靱性だ けでなく、鏡面性に対しても有利に働くものと考えられる。