平成

20 年度修士論文

BNT 無鉛圧電セラミックスの特性におよぼす分極条件の影響

Effect of poling condition on piezoelectric properties

of BNT lead free ceramics

高知工科大学大学院 工学研究科 基盤工学専攻

知能機械システム工学コース

1115036

金本 純也

1 章 緒言 1-1 圧電セラミックスとは 1-1-1 圧電セラミックス 1-1-2 強誘電体 1-2 分極処理 1-3 BNT 系圧電セラミックス 1-3-1 PZT について 1-3-2 BNT について 1-4 研究目的 2 章 材料作製 2-1 試験片 2-2 X 線解析装置による結晶度の解析

3 章 実験方法 3-1-1 圧電特性 3-1-2 比誘電率εr 3-2 破壊じん性値 3-3 静疲労き裂伝ぱ挙動 4 章 実験結果および考察 4-1 誘電率 4-2 圧電定数 4-3 破壊じん性値 4-4 静疲労き裂伝ぱ挙動 5 章 結言 6 章 参考文献 7 章 謝辞

1

1 章

緒言

1-1 圧電セラミックスと強誘電体 1-1-1 圧電セラミックス 圧電セラミックス材料とは、チタン酸バリウム(BaTiO3)に代表されるように、結晶構 造中のイオン配列が非対称性を有する材料である。このような結晶においては外部から機 械 的 な 力 を 加 え て 歪 ま せ る と 結 晶 表 面 に 電 荷 が 発 生 す る 。 こ の 現 象 は 圧 電 効 果 (piezoelectricity)と呼ばれる。逆に電荷を印加すると形状が変化する現象を逆圧電効果と いう。これらの関係を模式的に図 1 に示す。例えば、圧電セラミックアクチュエータは、 逆圧電効果をアクチュエータ原理として利用している。電気エネルギーを変位や応力など の機械エネルギーに直接変換することによって動作している。 現在、圧電セラミックスは圧電デバイスとして、プリンターやライターなど、またメモ リとして、スマートカードや携帯電話など家電製品に大量普及している。また、最近では メカトロニクス分野において、圧電効果を介して発生する変位や力を利用する圧電アクチ ュエータやセンサおよびトランスデューサに使用されている。圧電セラミックスが駆動源 すなわちコイルを巻いた電磁式のものと比較して、消費電力が少ない、応答速度が速い、 変位量が大きい、発熱量が少ないおよび出力に対して重量が比較的軽量であるといった優 れた特徴を有している。これらの特徴を発揮するために発生するひずみ量が大きく、絶縁 破壊強度、機械的強度に優れた圧電セラミックスが要求される。 図1 圧電特性 圧電効果 機械的エネルギー 逆圧電効果 電気的エネルギー2 1-1-2 強誘電体 強誘電体とは、誘電率が大きく、結晶の中に分極区域があり、逆圧電効果による変位時 にヒステリシスや電歪特性を示す物質である。圧電体が必ずしも強誘電体であるとはかぎ らない。また、強誘電体であってもある温度に達すると、圧電体の特性を消失してしまう。 この温度のことをキュリー点TCと呼んでいる。強誘電体は、ヒステリシスやロスにより内 部発熱を起こすが、熱が力に変換されることはない。力が発生するときに起こる摩擦によ る発熱により起こる温度上昇により分極が減り、キュリー点で圧電特性を示さなくなる。 このため、強誘電体の特性にキュリー点は重要である。 P P 実用的な強誘電体としては圧電セラミックスがあるがその多くは、一般的に図 2(a)に示 すようなペロブスカイト型結晶構造を持っている。代表的なものとして、チタン酸バリウ ム(BaTiO3)チタン酸ジルコン酸鉛(Pb(Zr,Ti)O3)などがある。 ペロブスカイト構造はA イオン(Pb)を頂点に O イオン面心に、自発分極を持っている ペロブスカイト構造である。図2(b)において、P は分極方向を示す。この構造の物質には、 結晶対象性の高い高温相から温度低下により中心対象性をもたない強誘電体相へと相転移 する。相転移点とは、先にも述べたキュリー点TCのことであり、TCより低い温度で圧電性 を示す。 (a) 一般的状態 (b) 自発分極あり 図2 ペロブスカイト構造

3 1-2 分極処理 圧電セラミックスは、高温で焼き固めた多結晶の強誘電体で、このままでは圧電性は 示さない。図3(a)に示すように、セラミックスは多くの結晶により粒が構成されており、 その内部では分域ごとに内部の電気双極子が任意の方向を向いているので全体として の双極子モーメントは0 になる。この状態では、外部から微小な電界を加えても結晶粒 ごとに圧電効果が相互に打ち消しあい、セラミックスとしてはひずみが発生しない。そ こで自発分極をそろえるため、図3(b) に示すようにセラミックス自体に強い直流電界 を加えセラミックスをキュリー点以上に加熱し、自発分極をそろえる。この作業を分極 と言い自発分極の方向を分極方向という。強誘電性の性質により、電界を取り去った後 も双極子モーメントが残るので、大きな圧電性を持つ。

結晶粒

粒界

結晶粒

粒界

直流電界

電極

直流電界

電極

図(a) 分極前 図(b) 分極後 図3 圧電セラミックスの微視的な構造4 1-3 BNT 系圧電セラミックス 1-3-1 PZT について 圧電セラミックスの代表例としてPZT(チタン酸ジルコン酸鉛)が挙げられる。1952 年に発見された、PZT は三元系金属酸化物であるチタン酸鉛とジルコン酸鉛の固溶体 である。組成式はPb(Zrx,Ti1-x)O3でX=0.525 付近においてもっとも大きな圧電特性 を示す(1)。結晶構造はペロブスカイト構造であり、大きな誘電率および圧電性、強誘電 性をもつ。その大きな圧電性からアクチュエータやセンサなどの圧電素子に多く用いら れている。また、強誘電性を用いた強誘電体メモリに用いるための研究も活発におこな われている。 しかし、現在多く使用されているPZT は有害な酸化鉛(PbO)を質量の 60~70%程度含 んでいる問題点がある。電子材料の高機能化に重要な役割を果たす原材料の酸化鉛(PbO) は、廃棄処理に伴う、環境汚染問題が懸念されることから、欧米を中心にその使用が規制 の対象となりつつある。最近では、このような有害物質の規制強化から、環境に負荷を与 えない材料の開発に対する社会的な要請が強まっており、多結晶を中心とした無鉛系圧電 材料の研究開発が活発化してきている。 1-3-2 BNT について チタン酸ビスマスナトリウム(BNT)は室温で菱面体(a = 3.891Å, α = 89° 36’)で、キ ュリー点Tcは320℃である。また残留分極がPr = 73kV/cm 程度となり、PZT に変わる無 鉛圧電セラミックスの有力な候補である(2)。しかしながら BNT はそのままでは抗電界 EC が高いため、巨視的な圧電性を持たせるための分極処理が困難である。このため各種の元 素を添加して、その特性を改善する試みが行われている。その中から、チタン酸ビスマス ナトリウムとチタン酸バリウムとチタン酸ストロンチウムの固溶体である、BNT-BT-ST 系 の圧電セラミックスに着目し本研究では取り扱う。特性としては、200~300℃という比較的 高いキュリー温度を有し、PZT とほぼ同等の 1200℃程度での焼結が可能であることから既 存セラミックス製造設備との高い互換性がある。すなわち無鉛化への移行が容易であると いう優れた利点がある(3)。

5 1-4 研究目的

本 研 究 で は 楠 本 の 示 し た 、 比 較 的 分 極 処 理 が 容 易 で 圧 電 定 数 の 高 い 85(Bi0.5Na0.5)TiO3-12BaTiO3-3SrTiO3 を焼成により作製し、分極条件を種々変えた場合 の材料の誘電率、圧電定数、および破壊じん性値に及ぼす影響について調査した。

6

2 章

材料作製

2-1 試験片

本研究ではBNT 系セラミックス[85(Bi0.5Na0.5)TiO3-12BaTiO3-3SrTiO3]を用いた。その

焼結材作製の流れは図4 のとおりでその詳細を以下に述べる。 図4 製造工程 ① 混合 ② 仮焼き ③ 粉砕 ④ 成型 ⑤ 焼成 ⑥ 研磨 ⑦ 分極処理 A バインダー 電極をつける

7 ①混合

85(Bi0.5Na0.5)TiO3-12BaTiO3-3SrTiO3の作製方法は原料粉末40gに対して、表 1 の原料

を用いた。

表1 原料粉末調整量 (g)

Bi2TiO3 Na2CO3 TiO2 BaCO3 SrCO3

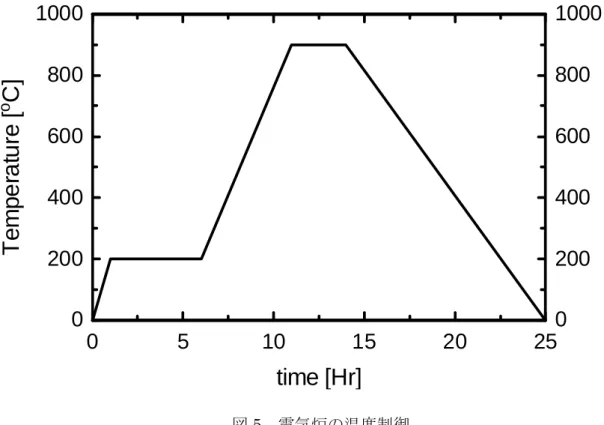

17.26 3.93 13.92 4.13 0.77 原料粉末を乳鉢に入れ2~3 時間かけて混合する。その後原料粉末が全てふるいに通るま で乳鉢で細かく粉砕する。 ②仮焼 ふるいにかけた原料粉末をアルミナ製の小つぼに入れ、電気炉を用いて900℃まで温度を 上げ2 時間焼く。そのときの温度パターンを図 5 に示す。

0

5

10

15

20

25

0

200

400

600

800

1000

0

200

400

600

800

1000

time [Hr]

T

e

m

p

er

at

ur

e

[

oC]

図5 電気炉の温度制御8 ③粉砕 乳鉢に原料を取り出し、ふるいに通るまで2 時間程度細かく粉砕する。 A 焼結用バインダーの作製 焼結用バインダーには表2 の材料を用いた。 表2 バインダーの成分 蒸留水 PVA グリセリン エタノール 150mℓ 2g 1mℓ 10mℓ 湯浴中(蒸留水+エタノール+グリセリン)の水溶液中にPVA(ポリビニールアルコール) を投入し透明な液体になるまで混ぜ合わす。 このバインダーの役割は成型時に原料粉末に粘着性を持たせると共に、内部に空洞がで きるのを防ぐ。 ④成形 原料粉末にバインダーを混ぜ合わせ、ふるいに通るまで粉砕し、それを型に入れ圧力を かけて成形を行う。バインダーは原料粉末に対して約13%加える。原料粉末を直径 12mm の型に0.77g 入れ、57MPa の圧力を加えて、厚さ 1.7mm に成形を行う。 図6 成型時の断面図 図7 成型時の試験片寸法

12mm

1.7mm

12mm

1.7mm

φ 粉末57MPa

粉末 粉末57MPa

9 ⑤焼成 アルミナ製の板に載せ、炉に入れ200℃で 8 時間、その後 1180℃まで温度を上げ 3 時間 焼く。その時の温度パターンを図8 に示す。

0

10

20

30

40

0

200

400

600

800

1000

1200

time [Hr]

Te

m

p

er

at

ur

e

[

oC]

図8 炉の温度制御パターン10 ⑥研磨 厚さ1.5mm±0.05 になるまでエメリー紙で表面を削り更に研磨機で研磨する。研磨後の 試験片の写真を図9 に示す。最終的に試料の寸法は形状、直径 10mm、厚さ 1.5mm の円板 形状である。 焼成後のBNT の組織を光学顕微鏡を用いて観察した一例を図 10 に示す。 図9 焼結後の試験片 図10 焼結材の微視組織 10mm 60μm

11 2-2 X 線回折装置による結晶度の解析 仮焼き後の原料粉末と、焼結後のBNT の結晶構造を分析するため、XRD(X-Ray Diffractometry)を使用して解析を行った。結晶には、原子が規則正しく配列している結晶 面があり、1 つの結晶面に対して必ず原子配列の等しい結晶面が等間隔に並んでいる。結晶 にX 線が入射すると、結晶内の各原子は入射 X 線の一部を拡散する。この拡散された X 線 は互いに干渉し、特定の方向で強めあって回析X 線が生じる。この解析パターンより結晶 構造、元素、化合物および相の同定をおこなう。XRD 測定には、2θで 20°~80°を 0.02 ステップで測定を行った。

0

20

40

60

80

100

0

100

200

300

400

2

θ

In

te

n

s

it

y

B N T (012 ) B N T (003) B N T (202 ) B N T (1 04) 焼結前の仮焼き後のXRD の回折パターンを図 11 に、焼結後の試料の回折パターンを 図12 に示す。BNT のピークが複数の回折面から得られ、焼結により BNT が結晶化されて いることが確認された。 焼結前後でXRD 回折パターンを比較すると仮焼き後の回折強度は焼結後のそれに比べ約 50%程度の値であった。すなわちこの結果から焼結により、BNT の結晶性が向上してい ることがわかった。 図11 仮焼き後の XRD 回折パターン12

0

20

4 0

6 0

8 0

1 0 0

0

1 0 0

2 0 0

3 0 0

4 0 0

5 0 0

6 0 0

7 0 0

2

θ

In

te

n

s

it

y

BN T (101 ) BN T (0 1 2 ) B N T (00 3) BN T (2 0 2 ) 図12 焼結後の XRD 回折パターン13 ⑦ 分極処理 分極処理の準備段階として試験片表面に電極を付ける。銀ペーストを10~15μm の厚さ で塗り、2、3 日放置して自然乾燥させる。十分に乾いた後、電気炉を用いて、150℃で 10 分、800℃で 10 分間、銀ペーストの焼付けを行う。 その後、絶縁性のシリコンオイルの中で分極処理を行う。シリコンオイルを60~100℃に 加熱した状態で、2~4kV/mm の電圧を 10 分間印加する。図 13 に分極処理時の様子を示す。 図13 分極シリコンオイルバス

14

3 章

実験方法

3-1-1 圧電特性 分極処理後の試験片を、図14 に示す高精度圧電体測定システム(PM-200)を用いて圧電 定数d33(pC/N)を測定した。図 15 のように、測定においてサンプル 1 つにつき、5 箇 所を測定しその平均値を圧電定数とした。 圧電定数d33とは力をかけたときにどれだけの電荷が発生するかを表す材料定数で、こ の値が高いほど圧電特性が優れているといえる。 図14 高精度圧電体測定システム 図15 測定点15 3-1-2 比誘電率εrの算出 LCR メータ(Agilent 4284A)を用い 1kH の周波数で静電容量Cpを測定し、(1)式を用 いて誘電率εt、比誘電率εrを算出した。 0

ε

ε

ε

t r=

⎟⎟

⎠

⎞

⎜⎜

⎝

⎛

=

A

t

C

p tε

(1) ここでt :電極間距離、A:電極面積、ε0:真空の誘電率(8.854×10-12 F/m)である。16 3-2 破壊じん性値 ビッカース硬さ試験機を用いて、研磨した試料表面に四角錐状のビッカース圧子を 押し込むと、図16 に示すような正方形状の圧痕ができ、その頂点からき裂が発生する。 本実験ではビッカース圧子により生じたき裂長さを測定し、破壊じん性値を求めるIF 法 (indentation fracture)を採用した。この試験法は、きわめて簡便かつ小さな試験片につ いても測定できることから広く用いられている。 JIS の規定では、圧痕のまわりにできているき裂長さが圧痕の対角長さの 2.5 倍以上 である場合はメディアンき裂(Median crack)となる。また、圧痕に比べてき裂長さの短い 場合(a が C の 2 倍以下)、パルムクビストき裂(Palmqvist crack)となり、IF 法を用いる 際には、き裂長さと圧痕長さの比がいくらかに注意する必要がある。今回の試験ではパル ムクビストき裂となり、破壊じん性値を求めるためには式(2)が用いられる(4)。 5 . 0 7 . 0 -6 . 0 4 . 0

011

.

0

−⎟

⎠

⎞

⎜

⎝

⎛

=

a

c

a

P

E

K

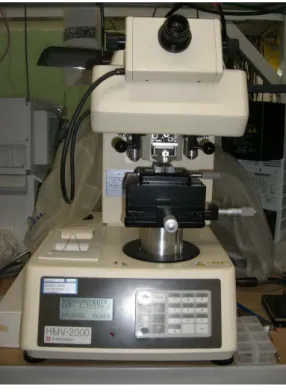

IC (2) ここで、E:ヤング率(120GPa)、P:押し込み荷重、2a:圧痕対角線長さ、2C:き裂長 さとする。 図17 に今回使用した、ビッカース試験機(SHIMAZU HMV - 2000)を示す。試験片断面 に4.9N で保持時間 10 秒でダイヤモンド圧子を 10 ヶ所程度圧入する。その中でき裂の確 認しやすい5 ヶ所の分極方向、分極垂直方向の圧痕長さ、き裂長さを顕微鏡で測定する。圧痕

き裂

2a

2C

図16 圧痕とき裂17

18 3-3 静疲労き裂伝ぱ挙動試験 静疲労き裂伝ぱ試験に用いた試験片を図18 に示す。円盤形状の材料にスリットとピン穴 を加工したコンパクトテンションタイプの試験片で、くさびを押し込むことで予き裂を導 入した。試験装置は図19 に示す試験機を自作した。マイクロメータヘッドをまわすとリニ アガイド上のステージがスライドし、ピンを介して試験片に引張り荷重が加わる。所定の 時間ごとに顕微鏡によりき裂長さa を測定し、その時の荷重 P を用いて(3)式より応力拡大 係数KIを算出した。 図19 試験機

P

10

W=7.5

2

a

2

P

10

W=7.5

2

a

2

図18 試験片19 (3) ここでP:引張荷重,B:試験片の板厚さである。

( )

2 3 42

.

279

3

.

425

8

.

351

0

.

142

7

.

32

ξ

ξ

ξ

ξ

ξ

=

−

+

−

+

⎟

⎠

⎞

⎜

⎝

⎛

⎟⎟

⎠

⎞

⎜⎜

⎝

⎛

=

I I IF

W

a

F

BW

a

P

K

20

4 章

実験結果及び考察

4-1 誘電率 分極電界と比誘電率εrの関係を温度別に図20~22 に示す。分極温度別にかかわらず、負 荷電界が増加するにつれ比誘電率εrは若干低下する傾向があることが分かる。εrと分極電 界強さの関係を分極温度で比較したものを図23 に示す。εrは分極温度にあまり依存せず、 分極電界が2.5 kV/mm 以下では 300~400 に分布している。しかし,分極電界がそれ以上 では約280 に低下することが分かった。1

2

3

4

5

100

200

300

400

500

Electric field [kV/mm]

ε

r60℃

図 20 比誘電率と電界強さの関係 (分極条件 60℃)21

1

2

3

4

5

100

200

300

400

500

Electric field [kV/mm]

ε

r80℃

1

2

3

4

5

100

200

300

400

500

Electric field [kV/mm]

ε

r100℃

図 21 比誘電率と電界強さの関係 (分極条件 80℃) 図 22 比誘電率と電界強さの関係 (分極条件 100℃)22

1

2

3

4

5

100

200

300

400

500

Electric field [kV/mm]

ε

r 100℃ 80℃ 60℃ ペロブスカイト型のチタン酸バリウムなどは、c 軸方向の誘電率は a 軸方向のそれに比べ 一桁ぐらい低い値を示す(5)。単結晶のペロブスカイト型圧電材料では、この誘電率異方性の ため図 24 に模式的に示すような分布になると予想できる。今回の 3kV/mm 以上では、分 極処理により分極の方向がそろったため、板厚方向に測定している誘電率が低下したもの と考えられる。 ε1,ε2 ε3 図 23 比誘電率と電界強さの関係 図 24 誘電率の異方性模式図23 4-2 圧電定数 同一試料について5 ヶ所で測定したd33の平均値と分極電界との関係を図25 に示す.全 体的には負荷電界が増加すると、圧電定数d33が増加する傾向がある。 また、負荷電界 2kV/mm では、分極温度が高いものほど圧電定数 d33も高くことが分か る。しかし2.7kV/mm 付近で見れば、80℃の分極条件が最も良い圧電定数 d33を得ること ができた。 分極温度が60℃と低い場合,3KV/mm までは、同じ電界強さでも高温で分極処理した材 料に比べd33が低くなる傾向がある。しかし,4 kV/mm では分極温度の違いによるd33の差 異はあまり見られない。すなわち4 kV/mm、60℃の条件でも十分な分極処理が可能である と言える。

0

1

2

3

4

5

0

20

40

60

80

100

120

140

Electric field [kV/mm]

d

33[

p

C/

N]

100℃

80℃

60℃

図 25 電界強さと圧電定数d33の関係d

33

24 4-3 破壊じん性値 分極後(60℃,4kV/mm)試験片断面にビッカース圧子を圧入した際の、圧痕の観察例を図 26 に示す。ビッカース試験により生じた圧痕の四隅から発生するき裂は、分極方向に垂直 に発生するき裂の長さが分極方向のそれに比べ長くなり、分極による異方性が生じている。 分極材ではほぼ全ての試験片でこの傾向が確認された。このき裂長さより求めたKICと分極 時の電界強さの関係を図27 に示す。図中破線は分極前の試験片について測定したKICの平 均値である。非分極材の破壊じん性値が1.08MPam1/2だったのに対し、電界を負荷するこ とで破壊じん性値は低下することが分かる。また負荷電界が増加するにつれ、分極垂直方 向の破壊じん性値と分極方向の破壊じん性値の差が増加する傾向が見られる。 次に破壊じん性値と試験片の d33の関係を図28 に示す。分極処理を施すことにより KIC が低下することが分かった。分極方向のKICがこれに垂直な方向のそれに比べて小さくなっ ている。またd33が大きいほど、すなわち分極状態が良好なほどKICが低下する傾向が見ら れた。60pC/N までは、圧電定数d33が増加すると、破壊じん性値は低下するが、それ以降 は破壊じん性値の低下は見られなかった。 一般に分極された圧電セラミックスの KIC異方性は分極による残留応力の影響と考えら れている(2)。すなわち分極方向に引張りの残留応力が生じるため、この方向のKICが低下す る。しかし、非分極材と比べると、分極に垂直な方向のKICが低下しており、残留応力以外 の影響が存在すると思われる。

Poling

direct

25

Poling direction

50μm26

0

1

2

3

4

5

0

0.2

0.4

0.6

0.8

1

1.2

Electric field [ kV/mm ]

K

IC[ M

P

a

m

1/ 2]

K

I C⊥

K

I CK

ICwithout poling

1.08

0

20

40

60

80

100

120

140

0

0.2

0.4

0.6

0.8

1

1.2

d

33[ pC/N ]

K

IC[ M

P

a

m

1/ 2]

K

IC⊥

K

IC1.08

K

ICwithout poling

図 27 電界強さと破壊じん性値KICの関係K

ICK

IC 図 28 圧電定数d33と破壊じん性値KICの関係27 4-3 静疲労き裂伝ぱ 図29 と図 30 は静疲労き裂伝ぱ試験中に観察したき裂先端部の顕微鏡写真の一例である。 引張り荷重19.02N(KI = 1.04 MPa1/2)においてき裂が伝ぱした様子を図 28,29 に示す。今回 の実験では、静荷重下においてき裂が伝ぱする静疲労現象(6)を確認したものの、伝ぱ速度を KCを用いて定量的に評価することは困難であった。これは荷重を徐々に負荷していく各段 階でき裂伝ぱ(数μm)が生じた後すぐに停留してしまったためである。さらに荷重を増加し ていくと、試験片は破断し、安定的なき裂伝ぱ挙動を捉えることができなかった。 理由としてⅰ)試験機の剛性が不適切であったⅱ)負荷荷重の検出が不安定であったこと が挙げられる。特にⅱ)について、試験機の一部に非導電材料のガラスエポキシを使用した ため、温度変化の影響が大きかったという問題があった。表 3 に破断が生じた時の荷重と き裂長さおよびその時のKIの値を示す。ここでのKIは、破壊じん性値と同じ意味を持つが、 先に述べたIF 法の値(1.08MPam1/2)よりも若干高い値であった。

100μm

図 29 き裂先端部の顕微鏡写真 KI = 1.04 MPam1/228 P [N] a [m] KⅠ[MPam1/2] 1 21.80 2.05×10-3 1.20 2 21.01 2.01×10-3 1.17

100μm

表3 破壊時のき裂条件 図 30 き裂先端部の顕微鏡写真 KI = 0.89 MPam1/2 490 時間後29

5 章

結言

BNT-BT-ST 系のセラミックス焼結材について分極処理条件と各種の関係を調査し、以下の結 論を得た。 1.分極電界強さと、比誘電率εr の関係において、3KV/mm 以上の電界強さで分極したも のはεr がほぼ 250 で一定であった。これは分極の進行に伴うεr の低下に対応したも のである。 2.より高温で高い電界強さで分極するほど圧電定数d33は増加する。本研究で得られた最大の d33 は 120pC/N で、この値を得るには 4kV/mm の電界強さで、比較的低温の 60℃の分極条 件でも十分である。 3. 分極処理後のKICは分極処理前に比べ低下する。このKICは圧電定数d33が大きい材料ほど 低下する傾向がある。また分極方向のKICがこれに垂直な方向のそれに比べ低いという異方 性が生じた。30

6 章

参考文献

(1) Kenji Uchino 強誘電体デバイス 森北出版株式会社 2005 年 (2) 日本 AEM 学会編 無鉛圧電セラミックスデバイス 養賢常 2008 年 (3) 楠本 慶二 無鉛圧電セラミックスの圧電特性 産業技術総合研究所 2005 年 (4) 淡路 英夫 セラミックス材料強度学 コロナ社 2001 年 (5) 岡崎 清 セラミックス強誘電体 学献社 1992 年 P.10 (6) 岸本 秀弘 セラミックス疲労の科学が明らかにしたこと 金属 ‘93/3 特別臨時増刊 P.P1-1431

7 章

謝辞

本研究の遂行および論文執筆において、多大な助言を頂いた楠川量啓教授に心からお礼申し 上げます。また材料強度学研究室の皆さんにも合わせてお礼申し上げます。