Title

各種モータの特性に及ぼす無方向性電磁鋼板の磁気特性の影響に 関する研究Author(s)

戸田, 広朗Editor(s)

Citation

Issue Date

2014-01URL

http://hdl.handle.net/10466/14140Rights

大阪府立大学博士論文

各種モータの特性に及ぼす無方向性電磁鋼板の

磁気特性の影響に関する研究

2014年1月

目次

第 1 章 緒論 第 2 章 表面磁石型同期モータの特性に及ぼす素材磁気特性の影響 2.1 緒言 2.2 表面磁石型同期モータの仕様および無方向性電磁鋼板の磁気特性 2.3 表面磁石型同期モータの効率と鉄損に及ぼす鉄心材料の磁気特性の影響 2.4 モータ鉄損に及ぼす素材高周波鉄損の影響に関する考察 2.5 結言 第 3 章 誘導モータの特性に及ぼす新規高磁束密度材の磁気特性の影響 3.1 緒言 3.2 新規高磁束密度材の磁気特性 3.3 モデル誘導モータの仕様および検討方法 3.4 モータ特性に及ぼす新規高磁束密度材の磁気特性の影響 3.5 結言 第 4 章 スイッチトリラクタンスモータの特性に及ぼす素材磁気特性の影響 4.1 緒言 4.2 モデル SRM の仕様および実験方法 4.3 SRM の特性に及ぼす無方向性電磁鋼板の磁気特性の影響 4.4 SRM の鉄損計算結果および考察 4.5 結言 第 5 章 分割コアタイプ埋込磁石型同期モータの特性に及ぼす素材磁気特性の影響 5.1 緒言 5.2 モデル分割コア IPMSM の仕様および実験方法 5.3 分割コア IPMSM の特性に及ぼす無方向性電磁鋼板の磁気特性の影響 5.4 無方向性電磁鋼板のせん断時鉄損劣化に及ぼす板厚の影響 5.4.1 実験方法 5.4.2 実験結果および考察 5.5 分割コア IPMSM のモータ鉄損計算結果および考察 5.5.1 モータ鉄損計算方法5.6 結言 第 6 章 ハイブリッド自動車用モータの損失解析 6.1 緒言 6.2 HEV 用アシストモータの基本設計 6.3 HEV 用アシストモータのロータ磁石部渦電流損の解析 6.3.1 解析モデルによる渦電流損の計算法 6.3.2 渦電流損の計算結果および考察 6.4 HEV 用アシストモータの鉄損に及ぼすモータ構造の影響 6.4.1 モータ鉄損計算方法 6.4.2 鉄損計算結果および考察 6.5 結言 第 7 章 結論 参考文献 謝辞

第 1 章 緒論

無方向性電磁鋼板は、モータや発電機などの鉄心材料として用いられており、今日の社 会を支える重要な軟磁性材料である。近年、エネルギーの効率的利用の観点から、各種モ ータに対する高性能化と省エネルギー化への要求はますます厳しくなっている。なぜなら ば、日本における発電量の半分以上はモータによって消費され、モータの効率を平均 1% 向上させれば、50 万 kW クラスの発電所一基相当分の電力が削減できるからである(1)(2) 。 更に、地球温暖化や大気汚染などの環境問題の観点から、自動車に対する CO2削減や燃 費規制が強化されるなかで、自動車業界ではハイブリッド自動車(HEV)や電気自動車(EV) の開発と実用化が急速に進展している。これらに使われるモータには小型化、高出力化や 高 効 率 化 が 強 く 求 め ら れ る た め 、 永 久 磁 石 同 期 モ ー タ (PMSM : Permanent Magnet Synchronous Motor)が多く採用されている。したがって、鉄心材料である無方向性電磁鋼板 にも、その目的に適した特性の改善が強く求められている。一方、各種モータの高性能化 と高効率化のためには、モータの特徴にあった鉄心材料の選択や最適な材料利用が必要と 考えられる。 無方向性電磁鋼板の磁気特性は、JIS 規格において磁束密度の振幅 1.5T、周波数 50Hz で の鉄損値 W15/50、磁界の強さ 5000A/m での磁束密度 B50によって示されている(3)。そして、 0.35mm、0.50mm、0.65mm 厚の 3 種類の板厚と鉄損に応じて、35A210~440、50A230~1300、 65A800~1600 の 24 種類が規定されている。規格記号の先頭の数字 2 桁は呼称厚さ(mm)の 100 倍を示し、「A」は無方向性電磁鋼板を表す記号、続く 3 桁の数字は W15/50 (W/kg)の最 大値の 100 倍を示す。 一般に、低鉄損の高級品は Si 含有量が多く、低級品は Si 含有量が少なく鉄損が高い。 そして、電磁鋼板の飽和磁束密度は Si 含有量が増すほど低下するため、磁束密度 B50は Si 含有量が多いほど低下する傾向を示す。すなわち、一般的に無方向性電磁鋼板の磁束密度 B50は低鉄損化と共に低下する。 従 来 か ら 広 く 使 用 さ れ て き た 誘 導 モ ー タ の 特 性 に 及 ぼ す 無 方 向 性 電 磁 鋼 板 の 影 響 に つ いては、主に上記鉄損 W15/50の観点から種々の検討が行われている。 Honda らは 600W の単相誘導モータ、および 400W の 3 相誘導モータの特性に及ぼす電 磁鋼板の影響を調査し、その効率は鉄心素材の鉄損 W15/50が低いほど向上する傾向を示すしている(4)(5) 。すなわち、誘導モータには永久磁石は用いられず、励磁はステータの巻線 電流のみによってなされ、回転子(ロータ)に 2 次銅損も発生するため、モータ損失に占め る銅損比率が大きい。前述したように、素材 Si 量が増加することにより鉄損は減少するが、 一方、磁束密度が低下して励磁電流が増加するため、銅損は高くなる。したがって、銅損 比率が高い場合、素材磁束密度の影響が大きくなるので、比較的 Si 量の低い素材の方がモ ータ効率は高くなるためである(6)。Kwon らも 3 相誘導モータにて、磁束密度が高くて周波 数が低い動作条件では、高 Si 素材の高級品を適用しても、必ずしもモータ効率は向上しな いことを示している(7)。 また、Bleak らは単相および 3 相誘導モータの特性に及ぼす電磁鋼板の影響を網羅的に 調査し、1.5T での鉄損と 1.0T での透磁率を素材特性として用いることで、モータ効率を精 度良く予測できると報告している(8)。 しかし、近年、エアコン、冷蔵庫、洗濯機などの家電製品や HEV、EV の駆動モータへ の適用が拡大している PMSM の特性に及ぼす鉄心材料の影響に関する系統だった報告は ほとんどない。PMSM では誘導モータに比べて銅損が顕著に減少するため(9)、モータ特性 に及ぼす無方向性電磁鋼板の影響は異なると考えられる。 また、前述したように誘導モータでは、素材磁束密度の改善による高効率化の効果が大 きいと考えられている。したがって、従来よりも高磁束密度の無方向性電磁鋼板を用いて 磁気特性の影響を明確にすることは、省エネルギー化に大きく貢献すると思われる。 一方、希土類磁石の原料であるレアアース資源の問題から、磁石を使用しないスイッチ トリラクタンスモータ(SRM)への関心が高まっている(10)。SRM の高効率化のためには、鉄 心材料である電磁鋼板の鉄損低減が必要と考えられるが、実際に種々の電磁鋼板を用いて SRM を試作し、そのモータ特性に及ぼす磁気特性の影響を調べた報告はほとんどない。 さらに、巻線時の能率向上と電磁鋼板を打ち抜く際の素材の歩留り向上のために、モー タの固定子(ステータ)を分割鉄心にする場合が増えつつある(11)(12) 。無方向性電磁鋼板は完 全な等方性材料ではなく、ある程度の異方性を有しているため(4)(5)、その磁気特性は通常、 素材の圧延方向とその直角方向の試験片の平均値で評価されている。したがって、分割コ アモータの特性に及ぼす素材磁気特性の影響について、圧延方向とその直角方向別の磁気 特性がモータ特性に及ぼす影響を検討した結果はほとんど報告されていない。 以上に述べた課題を考慮し、本論文では、PMSM と SRM の効率とモータ鉄損に及ぼす 無方向性電磁鋼板の磁気特性の影響を検討し、それらの鉄心材料選択時に最適な磁気特性

指標を提示するとともに、その理由を明確化することを目的にする。

そ の た め に 、 8 極 12 ス ロ ッ ト の 表 面 磁 石 型 同 期 モ ー タ (SPMSM: Surface Permanent Magnet Synchronous Motor)、ステータ 6 極、ロータ 4 極の 3 相 SRM、および 12 極 18 スロ ッ ト の 分 割 コ ア タ イ プ 埋 込 磁 石 型 同 期 モ ー タ (IPMSM : Interior Permanent Magnet Synchronous Motor)の特性に及ぼす無方向性電磁鋼板の磁気特性の影響を検討する。そして、 モータの基本周波数が約 100Hz 程度であっても、モータ効率とモータ鉄損は従来の素材鉄 損指標である W15/50ではなく、磁束密度 1.0T、周波数 400Hz 時の素材鉄損 W10/400と非常に 良い相関を示すことを明らかにし、PMSM と SRM では鉄心材料選択時の指標として W10/400 が良いことを提案する(13)~(16) 。さらに、その確証のため有限要素法による磁界解析に基づ くモータ鉄損の計算を行い、測定値との比較と検証を行う(13)(14)(16)。 また、従来製品より同一鉄損での磁束密度を高めた無方向性電磁鋼板(JNP シリーズ) (17) を用いて、3 相誘導モータでの評価を行う。これにより、新規開発材は、高磁束密度設計 のモータおよび小型化や高トルクが要求されるモータに有利に適用できることを示す(18)。 さらに、エンジン回転数 3000min-1以下でのトルクアシストを目的にした HEV 用モータ である 22 極 24 スロット PMSM と 24 極 36 スロット PMSM の損失解析を行い、鉄損低減 には前者の方が有利であり(19)、また、特に前者で問題となる磁石部渦電流損の低減には、 1個の磁石を周方向に分割するのが効果的であることを提案する(20)。 本論文の第 2 章以降の概要は以下の通りである。 第 2 章では、8 極 12 スロット SPMSM の特性に及ぼす無方向性電磁鋼板の影響を、ステ ータ用材料に種々の電磁鋼板を用いて検討する。その結果、モータ効率とモータ鉄損は素 材鉄損 W10/400と非常に良い相関にあることを示す。その一因として、磁束微分波形に高調 波が強く重畳していることが考えられ、磁界解析計算によってその理由を説明する。また、 素材磁束密度 B50はモータ銅損に影響するが、モータ効率への影響は素材鉄損が支配的で あり、素材磁束密度の影響は小さいことを示す。 第 3 章では、新規高磁束密度材(JNP シリーズ)の磁気特性を示し、3 相誘導モータに適用 した結果から、新規開発材は既存の高磁束密度材に比べて動作磁束密度が 1.6T 以上の場合 にモータ効率改善量が大きいことを示す。そして、両者の磁束密度(B)―磁界の強さ(H)特 性の比較から、その理由を明らかにする。また、駆動周波数を変更して評価した結果から、 モータの銅損比率が 80%以上の場合、低 Si 量の開発材の方が、高 Si 量の開発材よりモー

第 4 章では、ステータ 6 極、ロータ 4 極の 3 相 SRM の特性に及ぼす無方向性電磁鋼板 の影響を検討する。ステータとロータに同一材料を用いて検討した結果、SRM は誘導モー タに類似して銅損比率が高いにもかかわらず、モータ効率への影響は素材鉄損が支配的で あり、モータ効率とモータ鉄損は W15/50よりも W10/400と良い相関を呈することを示す。 また、SRM ではモータの各部において磁束密度波形が大きく異なり、かつ、高調波を多 く含む複雑な波形をしているため(21)、モータ鉄損を簡便かつ精度良く求める手法は充分に 確立していない。ここでは、モータ各部を磁束密度波形パターンによって分類し、その特 徴に応じて異なる鉄損算出式を適用する方法を提案する。 第 5 章では、12 極 18 スロットの分割コア IPMSM の特性に及ぼす無方向性電磁鋼板の影 響を、ステータのティース径方向を素材の圧延方向に揃えて検討する。モータ効率は、モ ータ鉄損を介して素材鉄損 W10/400によってほぼ決定されており、さらに、ヨーク周方向よ りもティース径方向の磁気特性を改善した方がモータ特性の改善量が大きいことを示す。 また、モータ鉄損の計算値と実測値の乖離の一因として、通常の磁気特性評価法で使用 する幅 30mm、長さ 280mm のエプスタイン試験片と、実際のモータ形状の違いが考えられ る。ここでは、モータのティースやヨーク幅とほぼ同等幅 (10、5mm)にせん断した試験片 を測定して得た素材の磁気特性を用いてモータ鉄損を計算し、実測値とほぼ等しい値が得 られることを示す。 第 6 章では、最大出力が求められる 1700min-1時に同一電流で同一トルクを得るという 条件で設計した 22 極 24 スロット PMSM と 24 極 36 スロット PMSM のモータ損失を検討 する。無負荷 6000min-1 での鉄損は、前者の方が極数が少なく駆動周波数が低いために小 さい。一方、負荷時の磁石部渦電流損は前者の方が大きいが、磁石を周方向に分割するこ とで渦電流損は効果的に減少できる。後者でも過度の温度上昇を防ぐには磁石を周方向に 2 分割以上する必要があるため、モータ損失低減の観点から、前者の採用が適当であるこ とを示す。 第 7 章では、結論として以上の章の総括を行う。

第 2 章 表面磁石型同期モータの特性に及ぼす素材磁気特性の影響

2.1 緒言 近年、地球温暖化や大気汚染などの環境問題、エネルギー問題などへの関心が世界的に 高まりつつある。その中でも地球温暖化防止には、CO2 の排出削減とエネルギーの効率的 利用が必須であるため、モータ効率の向上が強く求められている。したがって、従来広く 使用されてきた誘導モータに対し、エアコンなどの家電製品に使われるコンプレッサモー タ や ハ イ ブ リ ッ ド 自 動 車 (HEV)用 駆 動 モ ー タ な ど で は 、 永 久 磁 石 同 期 モ ー タ (PMSM:Permanent Magnet Synchronous Motor)の適用が急速に進展している(22)(23)。PMSM はロータ

に永久磁石を使用して2次導体回路を持たないため、誘導モータに比べて銅損が顕著に減 少し、モータ効率が高くなるという特徴を有する(9)。したがって、効率向上に有利な種々 のモータ構造や駆動方法が多く研究されているが、一方、鉄心材料である無方向性電磁鋼 板に要求される特性についても、誘導モータとは鉄損と銅損の比率が大きく異なるため、 最適な特性条件が変化すると考えられる。 無方向性電磁鋼板の磁気特性は、JIS 規格では鉄損 W15/50と磁束密度 B50によって規定さ れている(3)。誘導モータの効率に及ぼす鉄心材料の影響に関しては、素材鉄損 W 15/50が低 いほどモータ効率は向上する傾向を示すが、素材磁束密度 B50の影響も大きいと報告され ている(4)~(6)。すなわち、モータ鉄損は鉄損 W 15/50と、銅損は磁束密度 B50と強い相関を示 すが、一般的に無方向性電磁鋼板の磁束密度は低鉄損化と共に低下する。したがって、あ る程度以上の低鉄損材を用いた場合、モータ効率の向上量は飽和する傾向にあり、また、 モータ駆動条件や設計磁束密度により、素材 Si 量の低い材料の方がモータ効率は高くなり えると報告されている(4)(5)。 本章では、PMSM の効率向上に有利な素材条件を明らかにするために、モデルモータと し て 、 希 土 類 磁 石 を 用 い る 表 面 磁 石 型 同 期 モ ー タ (SPMSM : Surface Permanent Magnet Synchronous Motor)を選択し、種々の無方向性電磁鋼板を用いてステータ鉄心を作製して、 モータ特性に及ぼす鉄心材料の磁気特性の影響を検討する。また、有限要素法による磁界 解析およびモータ鉄損の計算を行って測定結果と比較することで、得られた実験結果の妥 当性を検証する。

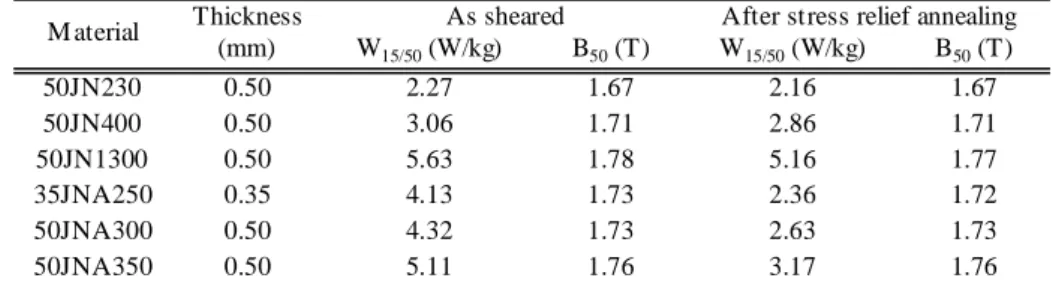

2.2 表面磁石型同期モータの仕様および無方向性電磁鋼板の磁気特性 モデルモータとして用いた表面磁石型同期モータの諸元を表 2.1 に示す。定格出力 300W、 ロータは 8 極(希土類永久磁石を使用)、ステータは 12 スロット、巻線は 3 相スター結線の 集中巻である。ステータの外観写真を図 2.1 に示す。鉄心素材がモータ特性に及ぼす影響 を明確にするために、ロータはすべての測定を通じて同一のものを用いた。各素材につき 製品板からステータ積層板を打ち抜いて所定の高さに積層後、そのままの状態および N2 雰囲気中 750℃ 2 時間の焼鈍(歪取焼鈍)を施した後に、それぞれ巻線を施した。 ステータ鉄心材料としては、JIS 規格準拠の標準品 JN 材 3 種類と歪取焼鈍後に鉄損が大 きく低減する JNA 材 3 種類(24)を用いた。磁気測定は、製品板の圧延方向および圧延直角方 向に平行にせん断した幅 30mm、長さ 280mm のエプスタイン試験片を用い、JIS(3)に準拠し て 行 っ た 。 エ プ ス タ イ ン 試 験 片 に せ ん 断 後 、 お よ び 上 述 条 件 で の 歪 取 焼 鈍 後 の 磁 気 特 性 (W15/50と B50)を表 2.2 に示す。 表 2.1 供試モータの諸元 図 2.1 供試モータのステータ外観 Item Sp ecification

M otor ty p e Surface p ermanent magnet ty p e

Rated p ower 300 W

Inp ut voltage 48 V dc

Stator dimensions φ178 (OD) ×φ75 (ID) × 23 (H) mm

Number of slots 12

Stator teeth width 9 mm Stator y oke width 9.5 mm Rotor dimensions φ74 (OD) × 23 (H) mm

Number of p oles 8

3-p hase star connection 4 coils / p hase Winding

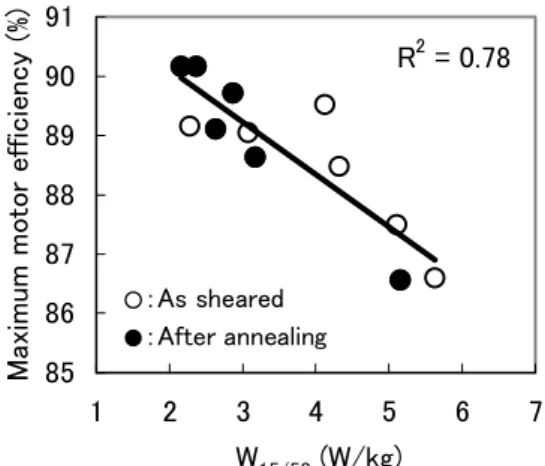

表 2.2 ステータ鉄心材料の磁気特性 図 2.2 測定装置のブロック図 図 2.2 に使用したモータ特性測定装置のブロック図を示す。モータ特性の測定はステー タの温度を 40℃とした後、駆動電圧を PWM パルス幅により設定し、負荷モータによりト ルクを印加して回転数をスイープして行い(2100-1400min-1 )、その結果からステータ鉄心材 料別に最大モータ効率を求めた。その後、1500 min-1、2Nm の定回転条件、および出力 400W 条件(高トルク条件)での特性評価を行った。なお、駆動方法は 120 度通電矩形波である。 モータ損失の分離については、1 次巻線抵抗と電流値からジュール損失を求めて銅損と し、全損失から銅損と機械損(風損を含む)を減じて鉄損とした。なお、機械損は無着磁の 磁石を用いたロータを別途用意し、澤畑らの方法(9)にしたがって求めた。 2.3 表面磁石型同期モータの効率と鉄損に及ぼす鉄心材料の磁気特性の影響 スイープ試験から求めた最大モータ効率に及ぼす素材鉄損 W15/50の影響を図 2.3 に示す。 低鉄損材料ほどモータ効率が高くなる傾向は明らかであるものの相関はあまり良くなく、 W15/50 が材料選択時の鉄損指標として最適とは考えにくい。そこで、モータ効率との相関 がよい素材鉄損指標を見出すため、ステータのティース幅とヨーク幅が共に約 10mm であ Thickness (mm) W15/50(W/kg) B50(T) W15/50(W/kg) B50 (T) 50JN230 0.50 2.27 1.67 2.16 1.67 50JN400 0.50 3.06 1.71 2.86 1.71 50JN1300 0.50 5.63 1.78 5.16 1.77 35JNA250 0.35 4.13 1.73 2.36 1.72 50JNA300 0.50 4.32 1.73 2.63 1.73 50JNA350 0.50 5.11 1.76 3.17 1.76

(Tests were conducted by using Ep stein samp les [L+C].) As sheared

M aterial After stress relief annealing

Tested motor Tacho-meter Torque meter Load motor Power supply CPU Power supply Tested motor Tacho-meter Torque meter Load motor Power supply CPU Power supply

図 2.3 最大モータ効率と素材鉄損 W15/50の関係 表 2.3 リング試料の打ち抜きままの鉄損測定結果 表 2.4 リング試料の歪取り焼鈍後の鉄損測定結果 まと N2雰囲気中 750℃ 2 時間の歪取焼鈍後に様々な周波数で鉄損を測定し、それらと最大 モータ効率との関係を調べた。なお、最大モータ効率が得られたモータ回転数は、いずれ の材料でも約 1500min-1 程度 (ステータの基本周波数 100Hz 程度)であったので、W15/50以 外の鉄損測定時の周波数は 100Hz 以上を選んだ。表 2.3 に打ち抜きまま、表 2.4 に歪取焼 鈍後のリング試料での鉄損測定結果を示す。次に、これらの鉄損値と最大モータ効率の関 係について調べた結果を図 2.4 に示す。鉄損測定周波数が 50Hz より高い場合、最大モータ 効率と素材鉄損値との相関は W15/50との相関より良いことがわかる。また、周波数 400Hz R2 = 0.78 85 86 87 88 89 90 91 1 2 3 4 5 6 7 W15/50 (W/kg) M ax im u m mo to r e fficie n cy (% ) ○:As sheared ●:After annealing W15/50(W/kg) R2 = 0.78 85 86 87 88 89 90 91 1 2 3 4 5 6 7 W15/50 (W/kg) M ax im u m mo to r e fficie n cy (% ) ○:As sheared ●:After annealing R2 = 0.78 85 86 87 88 89 90 91 1 2 3 4 5 6 7 W15/50 (W/kg) M ax im u m mo to r e fficie n cy (% ) ○:As sheared ●:After annealing W15/50(W/kg) Thickness W15/50 W10/100 W15/100 W10/400 W5/1k W1/5k (mm) (W/kg) (W/kg) (W/kg) (W/kg) (W/kg) (W/kg) 50JN230 0.50 2.82 3.16 7.33 27.74 31.74 20.68 50JN400 0.50 3.47 3.75 9.74 33.73 34.83 21.25 50JN1300 0.50 6.22 7.44 17.34 67.62 63.88 37.01 35JNA250 0.35 4.60 4.63 10.20 26.63 27.19 15.50 50JNA300 0.50 4.77 5.05 11.35 35.39 35.59 21.94 50JNA350 0.50 5.57 5.72 13.01 43.47 43.31 26.33 (Tests were conducted by using ring samp les.)

M aterial Thickness W15/50 W10/100 W15/100 W10/400 W5/1k W1/5k (mm) (W/kg) (W/kg) (W/kg) (W/kg) (W/kg) (W/kg) 50JN230 0.50 2.31 2.47 6.06 21.67 23.21 15.86 50JN400 0.50 2.95 2.92 7.77 25.96 27.37 18.65 50JN1300 0.50 5.33 6.10 15.92 59.80 55.42 35.28 35JNA250 0.35 2.90 2.69 6.84 18.80 20.30 14.00 50JNA300 0.50 3.27 3.39 8.48 28.33 29.37 19.78 50JNA350 0.50 3.56 3.65 9.91 34.13 35.32 24.58 (Tests were conducted by using ring samp les.)

(a) 素材鉄損 W15/50の影響 (b) 素材鉄損 W10/100の影響 (c) 素材鉄損 W15/100の影響 (d) 素材鉄損 W10/400の影響 (e) 素材鉄損 W5/1kの影響 (f) 素材鉄損 W1/5kの影響 図 2.4 最大モータ効率と各鉄損指標の関係 (リング試料) R2 = 0.77 85 86 87 88 89 90 91 1 2 3 4 5 6 7 W15/50 (W/kg) M ax imum mo to r effici ency (%) ○:As sheared ●:After annealing W15/50(W/kg) R2 = 0.77 85 86 87 88 89 90 91 1 2 3 4 5 6 7 W15/50 (W/kg) M ax imum mo to r effici ency (%) ○:As sheared ●:After annealing R2 = 0.77 85 86 87 88 89 90 91 1 2 3 4 5 6 7 W15/50 (W/kg) M ax imum mo to r effici ency (%) ○:As sheared ●:After annealing W15/50(W/kg) R2 = 0.85 85 86 87 88 89 90 91 2 3 4 5 6 7 8 W10/100 (W/kg) Max imum mo to r efficie ncy (%) ○:As sheared ●:After annealing W10/100(W/kg) R2 = 0.85 85 86 87 88 89 90 91 2 3 4 5 6 7 8 W10/100 (W/kg) Max imum mo to r efficie ncy (%) ○:As sheared ●:After annealing R2 = 0.85 85 86 87 88 89 90 91 2 3 4 5 6 7 8 W10/100 (W/kg) Max imum mo to r efficie ncy (%) ○:As sheared ●:After annealing W10/100(W/kg) R2 = 0.92 85 86 87 88 89 90 91 5 10 15 20 W15/100 (W/kg) Max imum mo to r efficiency (%) ○:As sheared ●:After annealing W15/100(W/kg) R2 = 0.92 85 86 87 88 89 90 91 5 10 15 20 W15/100 (W/kg) Max imum mo to r efficiency (%) ○:As sheared ●:After annealing R2 = 0.92 85 86 87 88 89 90 91 5 10 15 20 W15/100 (W/kg) Max imum mo to r efficiency (%) ○:As sheared ●:After annealing W15/100(W/kg) R2 = 0.94 85 86 87 88 89 90 91 10 20 30 40 50 60 70 W10/400 (W/kg) Max imum mo to r efficie ncy (%) ○:As sheared ●:After annealing W10/400(W/kg) R2 = 0.94 85 86 87 88 89 90 91 10 20 30 40 50 60 70 W10/400 (W/kg) Max imum mo to r efficie ncy (%) ○:As sheared ●:After annealing R2 = 0.94 85 86 87 88 89 90 91 10 20 30 40 50 60 70 W10/400 (W/kg) Max imum mo to r efficie ncy (%) ○:As sheared ●:After annealing W10/400(W/kg) R2 = 0.94 85 86 87 88 89 90 91 10 20 30 40 50 60 70 W5/1k (W/kg) Max imum mo to r efficie ncy (%) ○:As sheared ●:After annealing W5/1k(W/kg) R2 = 0.94 85 86 87 88 89 90 91 10 20 30 40 50 60 70 W5/1k (W/kg) Max imum mo to r efficie ncy (%) ○:As sheared ●:After annealing R2 = 0.94 85 86 87 88 89 90 91 10 20 30 40 50 60 70 W5/1k (W/kg) Max imum mo to r efficie ncy (%) ○:As sheared ●:After annealing W5/1k(W/kg) R2 = 0.94 85 86 87 88 89 90 91 10 20 30 40 W1/5k (W/kg) Max imum mo to r efficie ncy (%) ○:As sheared ●:After annealing W1/5k(W/kg) R2 = 0.94 85 86 87 88 89 90 91 10 20 30 40 W1/5k (W/kg) Max imum mo to r efficie ncy (%) ○:As sheared ●:After annealing R2 = 0.94 85 86 87 88 89 90 91 10 20 30 40 W1/5k (W/kg) Max imum mo to r efficie ncy (%) ○:As sheared ●:After annealing W1/5k(W/kg)

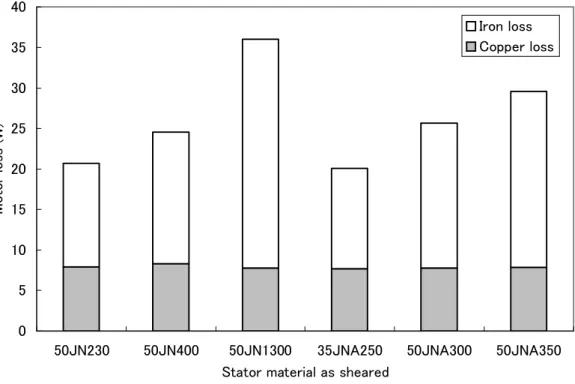

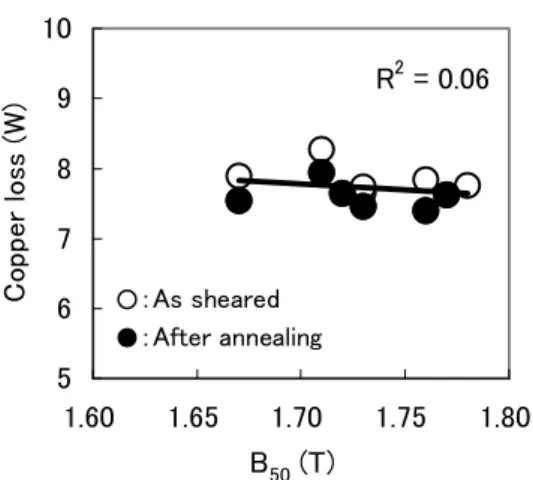

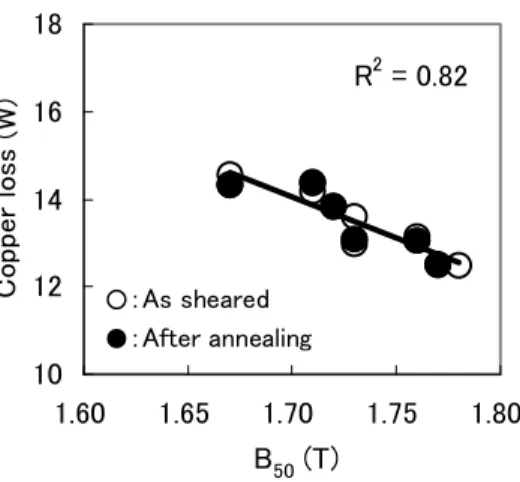

以上の鉄損値と最大モータ効率との相関係数はいずれも 0.94 であり、非常に良い相関を示 していることがわかる。但し、この最大モータ効率はスイープ試験の結果であり、最大効 率が得られた回転数、トルクはステータ素材により若干異なっている。 そこで、次に回転数 1500min-1、トルク 2Nm の定回転条件 (ほぼ定格 300W 出力相当)で モータ特性の測定を行い、その結果と素材磁気特性の比較を行った。モータ効率とリング 試料で測定した素材鉄損の関係を鉄損指標ごとに図 2.5 に示す。モータ効率は材料の歪取 焼鈍の有無にかかわらず素材鉄損 W10/400、W5/1kと最も良い相関を示していることがわかる。 モータ損失の分析結果を、打ち抜きままの鉄心に対して図 2.6、歪取り焼鈍後の鉄心に対 して図 2.7 に示す。モータ銅損はほとんど一定であるが、モータ鉄損がステータ鉄心材料 ごとに大きく異なっているのがわかる。したがって、素材鉄損の影響はモータ鉄損を介し て、B50の影響はモータ銅損を介してモータ効率に影響すると考えられる。 モータ鉄損と素材鉄損の関係を図 2.8 に示すが、この場合、モータ鉄損は素材鉄損 W10/400 と最も良い相関を呈していることがわかる。また、モータ銅損と素材磁束密度 B50の関係 を図 2.9 に示すが、モータ銅損に及ぼす B50の影響はほとんどみられなかった。 なお、モータ効率と素材磁束密度 B50の関係を調べると図 2.10 のようになり、B50の影 響がある程度大きいようにみえるが、緒論で述べたように B50は Si 量増加による素材の低 鉄損化とともに低下する傾向にある。実際、本検討に用いた材料の B50と W10/400の関係を 図 2.11 に示すが、その相関係数は、図 2.10 に示した相関係数と同程度である。したがっ て、図 2.10 に表される関係は偽相関と判断できる。 次にモータ出力 400W 条件(回転数約 1400 min-1、トルク約 2.7Nm)でのモータ特性と素材 磁気特性の比較を行った。モータ効率とモータ鉄損に及ぼす素材鉄損の影響を図 2.12、2.13 に示すが、いずれも素材鉄損 W10/400と最も良い相関を示していることがわかる。また、モ ータ銅損に及ぼす素材 B50の影響を図 2.14 に示す。B50が高いほどモータ銅損が小さい傾 向は認められるものの、素材鉄損の変化がモータ鉄損に及ぼす影響に比べて、素材 B50の 変化が銅損の絶対値に及ぼす影響は小さい。前述した 1500min-1、2Nm の定回転条件との 違い、すなわち、モータ銅損に B50 の影響が現れた理由は、トルクが高いことによる電流 値増大の影響と考えられる。 以上の結果から、表面磁石型同期モータでは、素材高周波鉄損がモータ鉄損を通じてモ ータ効率に支配的な影響を与え、素材磁束密度 B50が銅損を通じて及ぼす影響は小さいと 判断できる。また、素材高周波鉄損の指標としては、W10/400が最も良いと考えられる。

(a) 素材鉄損 W15/50の影響 (b) 素材鉄損 W10/100の影響 (c) 素材鉄損 W15/100の影響 (d) 素材鉄損 W10/400の影響 (e) 素材鉄損 W5/1kの影響 (f) 素材鉄損 W1/5kの影響 図 2.5 定回転条件(1500min-1、2Nm)時のモータ効率と各鉄損指標の関係 (リング試料) R2 = 0.75 85 86 87 88 89 90 91 1 2 3 4 5 6 7 W15/50 (W/kg) Mo to r effic iency (%) ○:As sheared ●:After annealing W15/50(W/kg) R2 = 0.75 85 86 87 88 89 90 91 1 2 3 4 5 6 7 W15/50 (W/kg) Mo to r effic iency (%) ○:As sheared ●:After annealing R2 = 0.75 85 86 87 88 89 90 91 1 2 3 4 5 6 7 W15/50 (W/kg) Mo to r effic iency (%) ○:As sheared ●:After annealing W15/50(W/kg) R2 = 0.84 85 86 87 88 89 90 91 2 3 4 5 6 7 8 W10/100 (W/kg) M o to r efficiency (%) ○:As sheared ●:After annealing W10/100(W/kg) R2 = 0.84 85 86 87 88 89 90 91 2 3 4 5 6 7 8 W10/100 (W/kg) M o to r efficiency (%) ○:As sheared ●:After annealing R2 = 0.84 85 86 87 88 89 90 91 2 3 4 5 6 7 8 W10/100 (W/kg) M o to r efficiency (%) ○:As sheared ●:After annealing W10/100(W/kg) R2 = 0.92 85 86 87 88 89 90 91 5 10 15 20 W15/100 (W/kg) Mo to r efficiency (%) ○:As sheared ●:After annealing W15/100(W/kg) R2 = 0.92 85 86 87 88 89 90 91 5 10 15 20 W15/100 (W/kg) Mo to r efficiency (%) ○:As sheared ●:After annealing R2 = 0.92 85 86 87 88 89 90 91 5 10 15 20 W15/100 (W/kg) Mo to r efficiency (%) ○:As sheared ●:After annealing W15/100(W/kg) R2 = 0.95 85 86 87 88 89 90 91 10 20 30 40 50 60 70 W10/400 (W/kg) Mo to r efficiency (%) ○:As sheared ●:After annealing W10/400(W/kg) R2 = 0.95 85 86 87 88 89 90 91 10 20 30 40 50 60 70 W10/400 (W/kg) Mo to r efficiency (%) ○:As sheared ●:After annealing R2 = 0.95 85 86 87 88 89 90 91 10 20 30 40 50 60 70 W10/400 (W/kg) Mo to r efficiency (%) ○:As sheared ●:After annealing W10/400(W/kg) R2 = 0.95 85 86 87 88 89 90 91 10 20 30 40 50 60 70 W5/1k (W/kg) Mo to r efficiency (%) ○:As sheared ●:After annealing W5/1k(W/kg) R2 = 0.95 85 86 87 88 89 90 91 10 20 30 40 50 60 70 W5/1k (W/kg) Mo to r efficiency (%) ○:As sheared ●:After annealing R2 = 0.95 85 86 87 88 89 90 91 10 20 30 40 50 60 70 W5/1k (W/kg) Mo to r efficiency (%) ○:As sheared ●:After annealing W5/1k(W/kg) R2 = 0.94 85 86 87 88 89 90 91 10 20 30 40 W1/5k (W/kg) M o to r efficie ncy (%) ○:As sheared ●:After annealing W1/5k(W/kg) R2 = 0.94 85 86 87 88 89 90 91 10 20 30 40 W1/5k (W/kg) M o to r efficie ncy (%) ○:As sheared ●:After annealing R2 = 0.94 85 86 87 88 89 90 91 10 20 30 40 W1/5k (W/kg) M o to r efficie ncy (%) ○:As sheared ●:After annealing W1/5k(W/kg)

図 2.6 定回転条件(1500min-1、2Nm)でのモータ損失分析結果 (ステータ鉄心:打ち抜きまま) 図 2.7 定回転条件(1500 min-1、2Nm)でのモータ損失分析結果 (ステータ鉄心:歪取焼鈍後) 0 5 10 15 20 25 30 35 40

50JN230 50JN400 50JN1300 35JNA250 50JNA300 50JNA350

Stator material as sheared

M o to r lo ss (W ) Iron loss Copper loss 0 5 10 15 20 25 30 35 40

50JN230 50JN400 50JN1300 35JNA250 50JNA300 50JNA350

Stator material after stress relief annealing

Mot o r lo ss (W) Iron loss Copper loss

(a) 素材鉄損 W15/50の影響 (b) 素材鉄損 W10/100の影響 (c) 素材鉄損 W15/100の影響 (d) 素材鉄損 W10/400の影響 (e) 素材鉄損 W5/1kの影響 (f) 素材鉄損 W1/5kの影響 図 2.8 定回転条件(1500min-1、2Nm)時のモータ鉄損と各鉄損指標の関係 (リング試料) R2 = 0.76 5 10 15 20 25 30 35 1 2 3 4 5 6 7 W15/50 (W/kg) M oto r iro n lo ss (W ) ○:As sheared ●:After annealing W15/50(W/kg) R2 = 0.76 5 10 15 20 25 30 35 1 2 3 4 5 6 7 W15/50 (W/kg) M oto r iro n lo ss (W ) ○:As sheared ●:After annealing R2 = 0.76 5 10 15 20 25 30 35 1 2 3 4 5 6 7 W15/50 (W/kg) M oto r iro n lo ss (W ) ○:As sheared ●:After annealing W15/50(W/kg) R2 = 0.85 5 10 15 20 25 30 35 2 3 4 5 6 7 8 W10/100 (W/kg) M o to r iro n l o ss (W ) ○:As sheared ●:After annealing W10/100(W/kg) R2 = 0.85 5 10 15 20 25 30 35 2 3 4 5 6 7 8 W10/100 (W/kg) M o to r iro n l o ss (W ) ○:As sheared ●:After annealing R2 = 0.85 5 10 15 20 25 30 35 2 3 4 5 6 7 8 W10/100 (W/kg) M o to r iro n l o ss (W ) ○:As sheared ●:After annealing W10/100(W/kg) R2 = 0.94 5 10 15 20 25 30 35 5 10 15 20 W15/100 (W/kg) M o to r iro n lo ss (W ) ○:As sheared ●:After annealing W15/100(W/kg) R2 = 0.94 5 10 15 20 25 30 35 5 10 15 20 W15/100 (W/kg) M o to r iro n lo ss (W ) ○:As sheared ●:After annealing R2 = 0.94 5 10 15 20 25 30 35 5 10 15 20 W15/100 (W/kg) M o to r iro n lo ss (W ) ○:As sheared ●:After annealing W15/100(W/kg) R2 = 0.96 5 10 15 20 25 30 35 10 20 30 40 50 60 70 W10/400 (W/kg) M o to r iro n lo ss (W ) ○:As sheared ●:After annealing W10/400(W/kg) R2 = 0.96 5 10 15 20 25 30 35 10 20 30 40 50 60 70 W10/400 (W/kg) M o to r iro n lo ss (W ) ○:As sheared ●:After annealing R2 = 0.96 5 10 15 20 25 30 35 10 20 30 40 50 60 70 W10/400 (W/kg) M o to r iro n lo ss (W ) ○:As sheared ●:After annealing W10/400(W/kg) R2 = 0.95 5 10 15 20 25 30 35 10 20 30 40 50 60 70 W5/1k (W/kg) M o to r iro n lo ss (W ) ○:As sheared ●:After annealing W5/1k(W/kg) R2 = 0.95 5 10 15 20 25 30 35 10 20 30 40 50 60 70 W5/1k (W/kg) M o to r iro n lo ss (W ) ○:As sheared ●:After annealing R2 = 0.95 5 10 15 20 25 30 35 10 20 30 40 50 60 70 W5/1k (W/kg) M o to r iro n lo ss (W ) ○:As sheared ●:After annealing W5/1k(W/kg) R2 = 0.94 5 10 15 20 25 30 35 10 20 30 40 W1/5k (W/kg) M o to r iro n l o ss (W ) ○:As sheared ●:After annealing W1/5k(W/kg) R2 = 0.94 5 10 15 20 25 30 35 10 20 30 40 W1/5k (W/kg) M o to r iro n l o ss (W ) ○:As sheared ●:After annealing R2 = 0.94 5 10 15 20 25 30 35 10 20 30 40 W1/5k (W/kg) M o to r iro n l o ss (W ) ○:As sheared ●:After annealing W1/5k(W/kg)

図 2.9 定回転条件(1500min-1、2Nm)時のモータ銅損と素材磁束密度 B 50の関係 図 2.10 定回転条件(1500min-1、2Nm)時のモータ効率と素材磁束密度 B 50の関係 図 2.11 定回転条件(1500min-1、2Nm)時の素材鉄損 W 10/400と素材磁束密度 B50の関係 R2 = 0.06 5 6 7 8 9 10 1.60 1.65 1.70 1.75 1.80 B50 (T) Co pp er lo ss (W ) ○:As sheared ●:After annealing B50(T) R2 = 0.06 5 6 7 8 9 10 1.60 1.65 1.70 1.75 1.80 B50 (T) Co pp er lo ss (W ) ○:As sheared ●:After annealing R2 = 0.06 5 6 7 8 9 10 1.60 1.65 1.70 1.75 1.80 B50 (T) Co pp er lo ss (W ) ○:As sheared ●:After annealing B50(T) R2 = 0.60 85 86 87 88 89 90 91 1.60 1.65 1.70 1.75 1.80 B50 (T) Mo to r efficiency (%) ○:As sheared ●:After annealing B50(T) R2 = 0.60 85 86 87 88 89 90 91 1.60 1.65 1.70 1.75 1.80 B50 (T) Mo to r efficiency (%) ○:As sheared ●:After annealing R2 = 0.60 85 86 87 88 89 90 91 1.60 1.65 1.70 1.75 1.80 B50 (T) Mo to r efficiency (%) ○:As sheared ●:After annealing B50(T) R2 = 0.58 1.60 1.65 1.70 1.75 1.80 10 20 30 40 50 60 70 W10/400 (W/kg) B50 (T) ○:As sheared ●:After annealing W10/400(W/kg) B50 (T ) R2 = 0.58 1.60 1.65 1.70 1.75 1.80 10 20 30 40 50 60 70 W10/400 (W/kg) B50 (T) ○:As sheared ●:After annealing R2 = 0.58 1.60 1.65 1.70 1.75 1.80 10 20 30 40 50 60 70 W10/400 (W/kg) B50 (T) ○:As sheared ●:After annealing W10/400(W/kg) B50 (T )

(a) 素材鉄損 W15/50の影響 (b) 素材鉄損 W10/100の影響 (c) 素材鉄損 W15/100の影響 (d) 素材鉄損 W10/400の影響 (e) 素材鉄損 W5/1kの影響 (f) 素材鉄損 W1/5kの影響 図 2.12 出力 400W 条件時のモータ効率に及ぼす各鉄損指標の影響 (リング試料) R2 = 0.67 85 86 87 88 89 90 91 1 2 3 4 5 6 7 W15/50 (W/kg) Mo to r efficiency (%) ○:As sheared ●:After annealing W15/50(W/kg) R2 = 0.67 85 86 87 88 89 90 91 1 2 3 4 5 6 7 W15/50 (W/kg) Mo to r efficiency (%) ○:As sheared ●:After annealing R2 = 0.67 85 86 87 88 89 90 91 1 2 3 4 5 6 7 W15/50 (W/kg) Mo to r efficiency (%) ○:As sheared ●:After annealing W15/50(W/kg) R2 = 0.78 85 86 87 88 89 90 91 2 3 4 5 6 7 8 W10/100 (W/kg) M o to r efficie ncy (%) ○:As sheared ●:After annealing W10/100(W/kg) R2 = 0.78 85 86 87 88 89 90 91 2 3 4 5 6 7 8 W10/100 (W/kg) M o to r efficie ncy (%) ○:As sheared ●:After annealing R2 = 0.78 85 86 87 88 89 90 91 2 3 4 5 6 7 8 W10/100 (W/kg) M o to r efficie ncy (%) ○:As sheared ●:After annealing W10/100(W/kg) R2 = 0.86 85 86 87 88 89 90 91 5 10 15 20 W15/100 (W/kg) Mo to r efficiency (%) ○:As sheared ●:After annealing W15/100(W/kg) R2 = 0.86 85 86 87 88 89 90 91 5 10 15 20 W15/100 (W/kg) Mo to r efficiency (%) ○:As sheared ●:After annealing R2 = 0.86 85 86 87 88 89 90 91 5 10 15 20 W15/100 (W/kg) Mo to r efficiency (%) ○:As sheared ●:After annealing W15/100(W/kg) R2 = 0.92 85 86 87 88 89 90 91 10 20 30 40 50 60 70 W10/400 (W/kg) Mo to r efficie ncy (% ) ○:As sheared ●:After annealing W10/400(W/kg) R2 = 0.92 85 86 87 88 89 90 91 10 20 30 40 50 60 70 W10/400 (W/kg) Mo to r efficie ncy (% ) ○:As sheared ●:After annealing R2 = 0.92 85 86 87 88 89 90 91 10 20 30 40 50 60 70 W10/400 (W/kg) Mo to r efficie ncy (% ) ○:As sheared ●:After annealing W10/400(W/kg) R2 = 0.91 85 86 87 88 89 90 91 10 20 30 40 50 60 70 W5/1k (W/kg) Mo to r efficiency (%) ○:As sheared ●:After annealing W5/1k(W/kg) R2 = 0.91 85 86 87 88 89 90 91 10 20 30 40 50 60 70 W5/1k (W/kg) Mo to r efficiency (%) ○:As sheared ●:After annealing R2 = 0.91 85 86 87 88 89 90 91 10 20 30 40 50 60 70 W5/1k (W/kg) Mo to r efficiency (%) ○:As sheared ●:After annealing W5/1k(W/kg) R2 = 0.89 85 86 87 88 89 90 91 10 20 30 40 W1/5k (W/kg) M o to r efficiency (%) ○:As sheared ●:After annealing W1/5k(W/kg) R2 = 0.89 85 86 87 88 89 90 91 10 20 30 40 W1/5k (W/kg) M o to r efficiency (%) ○:As sheared ●:After annealing R2 = 0.89 85 86 87 88 89 90 91 10 20 30 40 W1/5k (W/kg) M o to r efficiency (%) ○:As sheared ●:After annealing W1/5k(W/kg)

(a) 素材鉄損 W15/50の影響 (b) 素材鉄損 W10/100の影響 (c) 素材鉄損 W15/100の影響 (d) 素材鉄損 W10/400の影響 (e) 素材鉄損 W5/1kの影響 (f) 素材鉄損 W1/5kの影響 図 2.13 出力 400W 条件時のモータ鉄損に及ぼす各鉄損指標の影響 (リング試料) R2 = 0.70 10 15 20 25 30 35 1 2 3 4 5 6 7 W15/50 (W/kg) M oto r iro n lo ss (W ) ○:As sheared ●:After annealing W15/50(W/kg) R2 = 0.70 10 15 20 25 30 35 1 2 3 4 5 6 7 W15/50 (W/kg) M oto r iro n lo ss (W ) ○:As sheared ●:After annealing R2 = 0.70 10 15 20 25 30 35 1 2 3 4 5 6 7 W15/50 (W/kg) M oto r iro n lo ss (W ) ○:As sheared ●:After annealing W15/50(W/kg) R2 = 0.81 10 15 20 25 30 35 2 3 4 5 6 7 8 W10/100 (W/kg) M o to r iro n l o ss (W ) ○:As sheared ●:After annealing W10/100(W/kg) R2 = 0.81 10 15 20 25 30 35 2 3 4 5 6 7 8 W10/100 (W/kg) M o to r iro n l o ss (W ) ○:As sheared ●:After annealing R2 = 0.81 10 15 20 25 30 35 2 3 4 5 6 7 8 W10/100 (W/kg) M o to r iro n l o ss (W ) ○:As sheared ●:After annealing W10/100(W/kg) R2 = 0.89 10 15 20 25 30 35 5 10 15 20 W15/100 (W/kg) M o to r iro n lo ss (W ) ○:As sheared ●:After annealing W15/100(W/kg) R2 = 0.89 10 15 20 25 30 35 5 10 15 20 W15/100 (W/kg) M o to r iro n lo ss (W ) ○:As sheared ●:After annealing R2 = 0.89 10 15 20 25 30 35 5 10 15 20 W15/100 (W/kg) M o to r iro n lo ss (W ) ○:As sheared ●:After annealing W15/100(W/kg) R2 = 0.94 10 15 20 25 30 35 10 20 30 40 50 60 70 W10/400 (W/kg) M o to r iro n lo ss (W ) ○:As sheared ●:After annealing W10/400(W/kg) R2 = 0.94 10 15 20 25 30 35 10 20 30 40 50 60 70 W10/400 (W/kg) M o to r iro n lo ss (W ) ○:As sheared ●:After annealing R2 = 0.94 10 15 20 25 30 35 10 20 30 40 50 60 70 W10/400 (W/kg) M o to r iro n lo ss (W ) ○:As sheared ●:After annealing W10/400(W/kg) R2 = 0.93 10 15 20 25 30 35 10 20 30 40 50 60 70 W5/1k (W/kg) M o to r iro n lo ss (W ) ○:As sheared ●:After annealing W5/1k(W/kg) R2 = 0.93 10 15 20 25 30 35 10 20 30 40 50 60 70 W5/1k (W/kg) M o to r iro n lo ss (W ) ○:As sheared ●:After annealing R2 = 0.93 10 15 20 25 30 35 10 20 30 40 50 60 70 W5/1k (W/kg) M o to r iro n lo ss (W ) ○:As sheared ●:After annealing W5/1k(W/kg) R2 = 0.90 10 15 20 25 30 35 10 20 30 40 W1/5k (W/kg) M o to r iro n l o ss (W ) ○:As sheared ●:After annealing W1/5k(W/kg) R2 = 0.90 10 15 20 25 30 35 10 20 30 40 W1/5k (W/kg) M o to r iro n l o ss (W ) ○:As sheared ●:After annealing R2 = 0.90 10 15 20 25 30 35 10 20 30 40 W1/5k (W/kg) M o to r iro n l o ss (W ) ○:As sheared ●:After annealing W1/5k(W/kg)

図 2.14 出力 400 条件時のモータ銅損に及ぼす素材磁束密度 B50の影響 2.4 モータ鉄損に及ぼす素材高周波鉄損の影響に関する考察 1500min-1、2Nm の定回転条件の基本周波数は 100Hz であり、また出力 400W 条件時の回 転数は約 1400 min-1であったので、その基本周波数は約 93Hz である。それにもかかわらず、 モータ鉄損に周波数 400Hz 以上の高周波鉄損が強く影響する原因としては磁束高調波の影 響が考えられる。そこで、ステータ鉄心ティース部にサーチコイルを巻き、1500min-1、2Nm 条件(電流 8.24A)時の磁束微分波形の測定を行った。結果を図 2.15 に示すが、基本波に強 いパルス状の高調波成分が重畳していることがわかる。したがって、基本波が正弦波でな いために高調波を含むことに加え、測定されたような強い高調波成分の存在がモータ鉄損 に強く影響したと考えられる。 この強いパルス状高調波成分の発生原因を調べるために、供試モータの有限要素法によ る磁界解析計算を行ったところ、図 2.16 に示すように強いパルス状成分の発生が逆起電力 波形に予測され、その発生位置は測定結果とほぼ同じであった。また、電流値が高くなる にしたがい、パルス強度は増加したことから、このパルス状高調波は巻線電流に起因し、 その重畳位相(基本波に対する発生位置)から、電流の位相切替え時(ON、OFF 時)に生じて いると考えられる。 次にモータ鉄損に及ぼす素材鉄損の影響を検証するために、モータ鉄損の計算を行った。 モータ鉄損は、電磁界解析で磁束密度変化を求めた後、下記の(2.1)、(2.2)式に基づいて算 出した。すなわち、鉄損はヒステリシス損[(2.1)式の右辺第 1 項]、古典渦電流損[(2.1)式の 右辺第 2 項]および磁壁の影響による異常渦電流損[(2.1)式の右辺第 3 項]の総和で表すこと R2 = 0.82 10 12 14 16 18 1.60 1.65 1.70 1.75 1.80 B50 (T) Co pp er lo ss (W ) ○:As sheared ●:After annealing B50(T) R2 = 0.82 10 12 14 16 18 1.60 1.65 1.70 1.75 1.80 B50 (T) Co pp er lo ss (W ) ○:As sheared ●:After annealing R2 = 0.82 10 12 14 16 18 1.60 1.65 1.70 1.75 1.80 B50 (T) Co pp er lo ss (W ) ○:As sheared ●:After annealing B50(T)

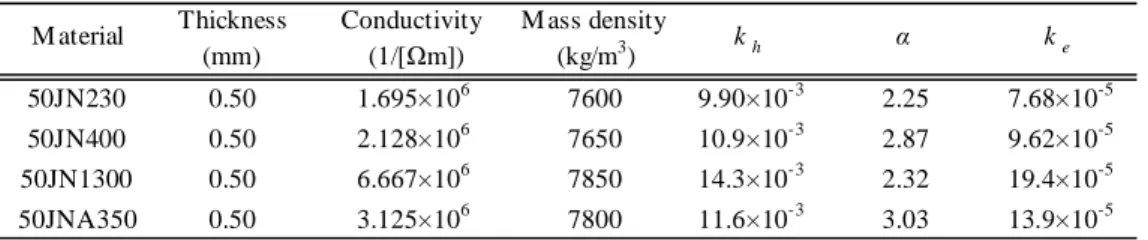

図 2.15 ステータ鉄心ティース部での磁束微分波形 (電流 8.24A) (a) 電流 3.25A 条件 (b) 電流 6.66A 条件 図 2.16 逆起電力波形に及ぼす巻線電流の影響 (磁界解析結果) Pt = kh f Bm K(Bm ) + ( /12) (d 2 f / )1/f (dB/dt) 2 dt+ ke f 1/f dB/dt 1.5 dt (2.1) K(Bm ) = 1 + ( 0.65 / Bm ) Bi (2.2) ここで、Biはマイナーループ内での磁束密度の変化、Bmは磁束密度の最大値、f は周波 数を示す。、、d は各々、鋼板(鉄心)の電気伝導度、質量、板厚を表す。また、kh と α はヒステリシス損係数、keは異常渦電流損係数であり、ここではリング試料の鉄損測定デ ータから算出した。また、回転磁界による鉄損は、モータの周方向および径方向別に鉄損 を算出した後、両者を足し合わせることによって求めた(27)。 表 2.5 に計算に用いた鋼板 (50JN230、50JN400、50JN1300、50JNA350 の歪取焼鈍後)の上記値を示す。 -60 -40 -20 0 20 40 60 B ack -emf (V ) -60 -40 -20 0 20 40 60 B ack -emf (V )

表 2.5 鉄損計算時の材料定数 (歪取焼鈍後) 図 2.17 モータ鉄損の実測値と計算値の比較 図 2.18 素材鉄損 W10/400と W5/1kの関係 図 2.17 にモータ鉄損の実測値と計算値の比較を示す。計算結果は実測値と良く一致して いることがわかる。また、(2.1)式からわかるように、上記のモータ鉄損の計算は、磁束高 調波の影響を考慮している(27)(28)。したがって、これらの結果は、モータ鉄損やモータ効率 が、モータの同期周波数より高い周波数の素材鉄損 W10/400と良い相関にあるという実験結 果の妥当性を裏付けていると考えられる。また、図 2.18 に示すように、素材鉄損 W10/400 はそれより高周波の素材鉄損 W5/1kと非常に良い相関にあるため、同期周波数が 400Hz よ り高い場合でも、W10/400はモータ鉄損やモータ効率と良い相関を示すと推定できる。した

Thickness Conductivity M ass density (mm) (1/[Ωm]) (kg/m3) 50JN230 0.50 1.695×106 7600 9.90×10-3 2.25 7.68×10-5 50JN400 0.50 2.128×106 7650 10.9×10-3 2.87 9.62×10-5 50JN1300 0.50 6.667×106 7850 14.3×10-3 2.32 19.4×10-5 50JNA350 0.50 3.125×106 7800 11.6×10-3 3.03 13.9×10-5 M aterial kh α ke R2 = 0.98 5 10 15 20 25 30 35 10 20 30 40 50 60 70

Material iron loss W10/400 (W/kg)

M o to r iro n lo ss (W ) Measured Calculated

Material iron loss W10/400(W/kg) R2 = 0.98 5 10 15 20 25 30 35 10 20 30 40 50 60 70

Material iron loss W10/400 (W/kg)

M o to r iro n lo ss (W ) Measured Calculated R2 = 0.98 5 10 15 20 25 30 35 10 20 30 40 50 60 70

Material iron loss W10/400 (W/kg)

M o to r iro n lo ss (W ) Measured Calculated Measured Calculated

Material iron loss W10/400(W/kg)

R2 = 0.99 10 20 30 40 50 60 70 10 20 30 40 50 60 70 W10/400 (W/kg) W5/1k (W /k g) ○:As sheared ●:After annealing W10/400(W/kg) W5/ 1k (W / kg) R2 = 0.99 10 20 30 40 50 60 70 10 20 30 40 50 60 70 W10/400 (W/kg) W5/1k (W /k g) ○:As sheared ●:After annealing W10/400(W/kg) R2 = 0.99 10 20 30 40 50 60 70 10 20 30 40 50 60 70 W10/400 (W/kg) W5/1k (W /k g) ○:As sheared ●:After annealing R2 = 0.99 10 20 30 40 50 60 70 10 20 30 40 50 60 70 W10/400 (W/kg) W5/1k (W /k g) ○:As sheared ●:After annealing W10/400(W/kg) W5/ 1k (W / kg)

なお、上記検討時の素材鉄損測定では外径 55mm、内径 35mm のリング試料を用いたが、 JIS に規定されている(3)幅 30mm、長さ 280mm のエプスタイン試験片を用いた高周波鉄損 W10/400測定値とモータ効率およびモータ鉄損の関係を調べても、図 2.19 に示すように非常 に良い相関を示している。 (a) モータ効率への W10/400の影響 (b) モータ鉄損への W10/400の影響 図 2.19 1500mpm-1、2Nm 条件時のモータ特性に及ぼす素材鉄損の影響 (エプスタイン試験片) 2.5 結言 希土類磁石を用いた 8 極 12 スロットの表面磁石型同期モータ(SPMSM)のモータ効率と モータ鉄損は、従来の素材鉄損指標である W15/50ではなく、磁束密度 1.0T、周波数 400Hz 時の素材鉄損 W10/400と非常に良い相関を示した。 また、高トルク時には、素材磁束密度 B50が高いほどモータ銅損は小さい傾向にあるが、 その銅損の変化がモータ効率に及ぼす影響は小さいため、モータ効率に及ぼす B50の影響 はほとんど認められなかった。 永久磁石同期モータ(PMSM)では、磁束高調波の影響などにより、モータ鉄損を介してモ ータ効率に及ぼす素材高周波鉄損の影響が大きい。素材鉄損 W10/400は、より周波数の高い 鉄損との相関も良いため、PMSM の鉄心材料選択時の指標として利点が大きい。 R2 = 0.96 85 86 87 88 89 90 91 10 20 30 40 50 60 70 W10/400 (W/kg) M o to r efficie ncy (%) ○:As sheared ●:After annealing W10/400(W/kg) R2 = 0.96 85 86 87 88 89 90 91 10 20 30 40 50 60 70 W10/400 (W/kg) M o to r efficie ncy (%) ○:As sheared ●:After annealing R2 = 0.96 85 86 87 88 89 90 91 10 20 30 40 50 60 70 W10/400 (W/kg) M o to r efficie ncy (%) ○:As sheared ●:After annealing W10/400(W/kg) R2 = 0.97 5 10 15 20 25 30 35 10 20 30 40 50 60 70 W10/400 (W/kg) M o to r iro n lo ss (W ) ○:As sheared ●:After annealing W10/400(W/kg) R2 = 0.97 5 10 15 20 25 30 35 10 20 30 40 50 60 70 W10/400 (W/kg) M o to r iro n lo ss (W ) ○:As sheared ●:After annealing R2 = 0.97 5 10 15 20 25 30 35 10 20 30 40 50 60 70 W10/400 (W/kg) M o to r iro n lo ss (W ) ○:As sheared ●:After annealing W10/400(W/kg)

第3章 誘導モータの特性に及ぼす新規高磁束密度材の磁気特性の影響

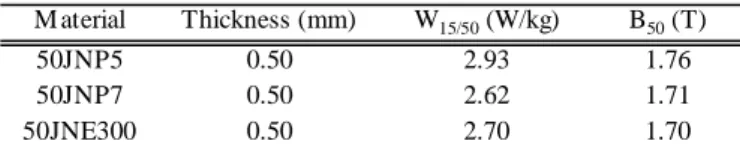

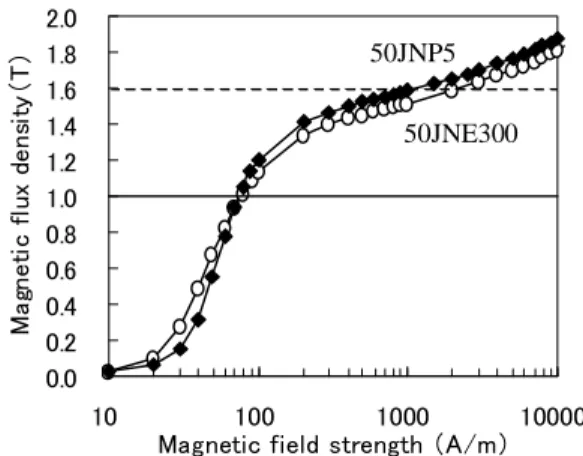

3.1 緒言 無方向性電磁鋼板はモータや発電機などの鉄心として用いられており、それらの効率を 左右する材料として重要な地位を占めている。近年、エネルギーの効率的利用の観点から、 各種のモータに対する高性能化と省エネルギーへの要求はますます厳しくなっており、鉄 心材料である無方向性電磁鋼板にも更なる高性能化が求められている。 産業用モータには誘導モータが主に使用されているが、産業用誘導モータを対象にした 高効率規制(IE3 レベル)が日本では 2015 年に実施予定である。この規制は国際効率基準で ある IEC(国際電気標準会議)規格にしたがった効率規制で、IE1(標準効率)、IE2(高効率)、 IE3(プレミアム効率)の段階に分かれており、米国では 2010 年に IE3 規制、欧州では 2011 年に IE2 規制が実施済みであり、2015 年には欧州でも IE3 規制が実施予定である(29)(30)。 誘導モータの効率は、素材鉄損(W15/50)が低いほど向上する傾向を示すものの、同時に素 材磁束密度 B50にも強く依存する。その理由は、誘導モータの励磁はステータの巻線電流 のみよって担われ、かつロータに2次銅損も生じるので、モータの全損失に占める銅損比 率が高いためと報告されている(4)~(6)。すなわち、素材鉄損の低い高 Si 材を用いることで モータ鉄損は減少するが、逆にモータ銅損は増加する。これは、素材 Si 量の増加により素 材鉄損は減少するが、飽和磁束密度が減少して高磁場での素材磁束密度が低下し、励磁電 流が増加するためである。したがって、永久磁石同期モータとは異なり、誘導モータでは 銅損比率が高いために、モータの設計磁束密度や駆動条件次第で、高 Si の低鉄損材よりも 比較的低い Si 量で磁束密度の高い材料の方がモータ効率は高くなる場合があると考えら れている。 要約すると、モータ鉄損は素材鉄損 W15/50と、銅損は素材磁束密度 B50と強い相関を示 すため、同一鉄損での高磁束密度材はモータ効率の向上に寄与する。また、比較的低い Si 量で磁束密度の高い材料を開発することも有益と考えられる。 本章では、新規高磁束密度材(JNP シリーズ)の磁気特性を示した後、誘導モータの特性 に及ぼす新規高磁束密度材の適用効果を定格出力 400W のモデル誘導モータを用いて検討 し、新規材料の磁気特性の影響を明確にする。3.2 新規高磁束密度材の磁気特性 新規開発した(17)高磁束密度無方向性電磁鋼板(JNP シリーズ)の磁気特性例を表 3.1 に示 す。前述した考えに基づき、モータ用途に応じた最適材料を提示するために、比較的低 Si 量の JNP5、および高 Si 低鉄損材用の JNP7 と称する成分が異なる2素材がある。板厚は従 来の標準材(JN シリーズ[JIS 規格・準拠材])や高効率用無方向性電磁鋼板(JNE シリーズ)と 同様、0.35、0.50mm 厚の2種類である。 図 3.1 に鉄損 W15/50と磁束密度 B50の関係を、従来材料(JN、JNE シリーズ)と比較して示 す。JNE シリーズと比べて、JNP シリーズの方が同一鉄損での磁束密度が約 0.02T 向上し ていることがわかる。この JNP シリーズは、Si、Al、Mn 等の合金添加量を適正化すると ともに、S、N 等の不純物量を低減、かつその影響を緩和する技術を適用して開発された。 さらに、粒界偏析元素の活用や中間工程の最適化によって磁気特性に有害な(111)集合組織 を低減し、(100)、(110)集合組織を増加させる技術も適用されている。 表 3.1 新規開発材(JNP シリーズ)の磁気特性例 図 3.1 JN、JNE シリーズと JNP シリーズの磁気特性 M aterial Thickness (mm) W15/50 (W/kg) W10/400 (W/kg) B50 (T) 35JNP5 0.35 2.50 20.0 1.75 35JNP7 0.35 2.10 17.0 1.70 50JNP5 0.50 3.00 32.0 1.75 50JNP7 0.50 2.60 26.0 1.71 (Tests were conducted by using Ep stein samp les [L+C] as sheared.)

1.64

1.66

1.68

1.70

1.72

1.74

1.76

1.5

2.0

2.5

3.0

3.5

4.0

W15/50 (W/kg)

B

5

0

(T

)

50JNP Series

35JNP

Series

35JNE

Series

50JNE

Series

35JN Series

50JN Series

W

15/50(W/kg)

B

50(T

)

1.64

1.66

1.68

1.70

1.72

1.74

1.76

1.5

2.0

2.5

3.0

3.5

4.0

W15/50 (W/kg)

B

5

0

(T

)

50JNP Series

35JNP

Series

35JNE

Series

50JNE

Series

35JN Series

50JN Series

W

15/50(W/kg)

B

50(T

)

3.3 モデル誘導モータの仕様および検討方法 検討に用いたモデル誘導モータの諸元を表 3.2 に示す。定格出力 400W、3 相 6 極のスタ ー結線で、ステータのスロット数は 36 である。ステータの外観写真を図 3.2 に示す。通常、 産業用等の誘導モータ用鉄心材としては、0.50mm 厚材が多く使用されている。そこで、 ステータ鉄心材料としては、開発材の 50JNP5、50JNP7 および鉄損 W15/50が 50JNP7 とほぼ 同等である既存の高磁束密度材 50JNE300 を比較材に選んで使用した。それらの磁気特性 を表 3.3 に示す。なお、鉄心ステータ素材がモータ特性に及ぼす影響を明確にするために、 ロータはすべての測定を通じて同一のものを用いた。また、ステータは、各素材につき製 品板から積層板を打ち抜いて所定の高さに積層後、巻線を施して作製した。すなわち、鋼 板の歪取焼鈍は行っていない。 表 3.2 供試誘導モータの諸元 図 3.2 供試誘導モータのステータ外観 Item Sp ecification M otor ty p e 3-phase induction motor

Rated p ower 400 W

Stator dimensions φ140 (OD) ×φ84 (ID) × 66 (H) mm

Number of slots 36

Rotor dimensions φ83 (OD) × 66 (H) mm

Number of p oles 6

表 3.3 供試機のステータ素材の磁気特性 使用したモータ特性測定装置の外観を図 3.3 に示す。装置のブロック図は前章の図 2.2 に示した通りである。モータ特性の測定は、入力電圧波形を正弦波とし、電圧波高値と周 波数を可変として鉄心の磁束密度(無負荷時)を制御して行った。 モータ損失の分離は、JIS 規格(31) に則って行った。すなわち、無負荷試験により、1 次電 流と巻線抵抗値から 1 次銅損(Wc1)を算出し、機械損は入力電圧と入力電力の関係曲線から 電圧をゼロとして求めた。鉄損(Wh)は無負荷時の入力電力から上記の1次銅損と機械損を 差し引くことで求め、2 次銅損(Wc2)は下記に示す(3.1)式より算出した。 Wc2=s × (P1―Wc1―Wh) (3.1) s:すべり、P1:負荷時の入力電力 図 3.3 モータ特性測定装置の外観 Test motor Torque meter Load motor Tacho-meter Test motor Torque meter Load motor Tacho-meter M aterial Thickness (mm) W15/50(W/kg) B50(T) 50JNP5 0.50 2.93 1.76 50JNP7 0.50 2.62 1.71 50JNE300 0.50 2.70 1.70

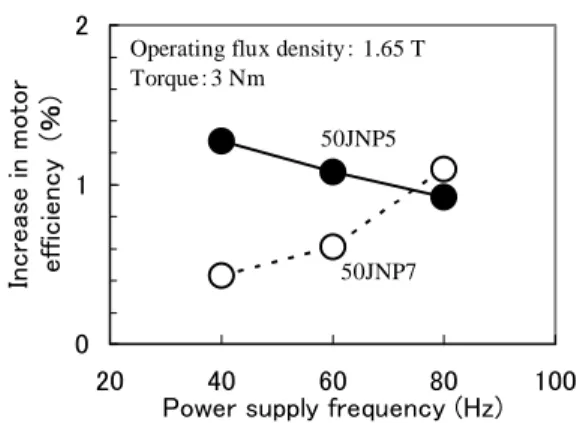

3.4 モータ特性に及ぼす新規高磁束密度材の影響 モータ鉄損と銅損の測定結果例を図 3.4 に示す。この図は、ステータ素材が 50JNP5、 50JNE300 で、動作磁束密度が 1.40T、1.65T 時の損失結果である。いずれの場合も鉄損は ほぼ同等で あるが、動 作磁束密度 が 1.40T 時の銅損差は小さいものの、動作磁束密度が 1.65T と高い条件では、50JNP5 適用時の銅損が明らかに低いことがわかる。 開発材 50JNP5、50JNP7 使用モータの 50JNE300 に対するモータ効率向上量の動作磁束 密度依存性を図 3.5 に示す。動作磁束密度が 1.4T 以下の場合には 50JNP5、50JNP7 による 効率改善効果は小さいが、1.6T 以上では高磁束密度ほど効率改善量が大きく、特に 50JNP5 では 1%以上の効率改善が得られている。50JNP5、50JNP7 使用時の 50JNE300 に対する銅 損低減量を図 3.6 に示すが、動作磁束密度が 1.6T 以上で 50JNP5 適用の場合、銅損は 4%以 上減少していることがわかる。 高磁束密度時に銅損低減量が大きくなる理由は、磁束密度(B)―磁界の強さ(H)の材料比 較から考えることができる。図 3.7 に 50JNP5 と 50JNE300 の B―H の関係を示すが、磁束 密度 1.0T 以上では、同一磁束密度を得るための磁界の強さが 50JNP5 の方が低くなる。そ して、高磁束密度になるほどその差は大きくなり、その結果、モータ銅損の大幅な低減を もたらすと言える。実際、磁束密度 1.6T を得るのに、50JNE300 の H=2000A/m に対し、50JNP5 では H=1000A/m でよいことがわかる。したがって、このような理由により、モータの動 作磁束密度が 1.6T 以上と高い場合に、新規開発材によるモータ効率向上が顕著になったと 考えられる。

(a) 動作磁束密度 1.40T (b) 動作磁束密度 1.65T 図 3.4 モータ鉄損と銅損の測定結果例 図 3.5 誘導モータの効率改善(対 50JNE300)に及ぼす動作磁束密度の影響 図 3.6 誘導モータの銅損改善(対 50JNE300)に及ぼす動作磁束密度の影響 0 50 100 150 200 250 0 1 2 3 4 Torque (Nm) Mot or l oss ( W ) 50JNP5 Copper loss 50JNE300 Copper loss 50JNP5 Iron loss 50JNE300 Iron loss

Iron loss Copper loss 0 50 100 150 200 250 0 1 2 3 4 Torque (Nm) Mot or l oss ( W ) 50JNP5 Copper loss

50JNE300 Copper loss 50JNP5 Iron loss 50JNE300 Iron loss

Iron loss Copper loss 0 50 100 150 200 250 0 1 2 3 4 Torque (Nm) Mot or l oss ( W ) 50JNP5 Copper loss 50JNE300 Copper loss 50JNP5 Iron loss 50JNE300 Iron loss

Iron loss Copper loss 0 50 100 150 200 250 0 1 2 3 4 Torque (Nm) Mot or l oss ( W ) 50JNP5 Copper loss

50JNE300 Copper loss 50JNP5 Iron loss 50JNE300 Iron loss

Iron loss Copper loss 0 2 4 6 1 1.2 1.4 1.6 1.8 2

Operating flux density (T)

Decr ea se i n co pper l o ss ( % ) 50JNP7 50JNP5

Power supply frequency: 60 Hz Torque:3 Nm 0 2 4 6 1 1.2 1.4 1.6 1.8 2

Operating flux density (T)

Decr ea se i n co pper l o ss ( % ) 50JNP7 50JNP5

Power supply frequency: 60 Hz Torque:3 Nm

0 1 2

1.0 1.2 1.4 1.6 1.8 2.0 Operating flux density (T)

Incr ea se i n mo to r ef fi ci ency ( % )

Power supply frequency: 60 Hz (Synchronous speed:1200 min-1) Torque:3 Nm 50JNP7 50JNP5 0 1 2 1.0 1.2 1.4 1.6 1.8 2.0 Operating flux density (T)

Incr ea se i n mo to r ef fi ci ency ( % )

Power supply frequency: 60 Hz (Synchronous speed:1200 min-1) Torque:3 Nm

0 1 2

1.0 1.2 1.4 1.6 1.8 2.0 Operating flux density (T)

Incr ea se i n mo to r ef fi ci ency ( % )

Power supply frequency: 60 Hz (Synchronous speed:1200 min-1) Torque:3 Nm

50JNP7 50JNP5

図 3.7 50JNP5 と 50JNE300 の B-H 曲線の比較 (a) 動作磁束密度 1.40T (b) 動作磁束密度 1.65T 図 3.8 周波数 60Hz(同期回転数 1200min-1 )、トルク 3Nm 時の誘導モータの損失分析計算結果 この検討結果の妥当性を検証するために、動作磁束密度 1.40T と 1.65T 条件でモータ解 析ソフト SPEED-IM により計算した損失分析結果を図 3.8 に示す。1.40T での全損失はどの 鉄心材料でもほぼ同等であるのに対して、1.65T では特に 50JNP5 で全損失とステータ銅損 (1 次銅損)が低くなっており、実験結果と定性的に一致することがわかる。 したがって、銅損低減によるモータ効率向上の観点では、モータ動作磁束密度での B-H の関係比較が重要であり、素材 B50 の大小が必ずしも銅損低減の大小には直結しない場合 もあると考えられる。すなわち、素材 B50が低くても低磁場域での B が高く、対象モータ の動作磁束密度が低磁場域である場合は、銅損は低減し、鉄損値が同等レベル以下であれ ばモータ効率は向上すると考えられる。また、誘導モータの特性に及ぼす素材 B50の影響 に関する既存の報告(4)~(6)では、JIS グレード準拠の標準品と歪取焼鈍後に低鉄損となる材 0.0 0.2 0.4 0.6 0.8 1.0 1.2 1.4 1.6 1.8 2.0 10 100 1000 10000

Magnetic field strength (A/m)

Ma gnet ic f lu x dens it y (T ) 50JNP5 50JNE300 0.0 0.2 0.4 0.6 0.8 1.0 1.2 1.4 1.6 1.8 2.0 10 100 1000 10000

Magnetic field strength (A/m)

Ma gnet ic f lu x dens it y (T ) 50JNP5 50JNE300 0 50 100 150 50JNP5 50JNP7 50JNE300 Stator core material

Lo ss ( W ) Stray-load loss Iron loss Rotor copper loss Stator copper loss

0 50 100 150

50JNP5 50JNP7 50JNE300 Stator core material

L o ss ( W ) Stray-load loss Iron loss Rotor copper loss Stator copper loss 0

50 100 150

50JNP5 50JNP7 50JNE300 Stator core material

Lo ss ( W ) Stray-load loss Iron loss Rotor copper loss Stator copper loss

0 50 100 150

50JNP5 50JNP7 50JNE300 Stator core material

L o ss ( W ) Stray-load loss Iron loss Rotor copper loss Stator copper loss

で前者よりかなり高いために(24) 、素材 B50の観点で整理できたと考えられる。 次に、モータ特性に及ぼす新規開発材料の影響を一層明確にするために、モータ動作磁 束密度 1.65T 条件で駆動周波数の影響を検討した。 開発材 50JNP5、50JNP7 適用モータの 50JNE300 使用モータに対するモータ効率向上量 に及ぼす駆動周波数の影響を図 3.9 に示す。低周波側(40Hz)では、より高い磁束密度を有 する 50JNP5 使用時の効率改善量が大きく、1%以上の改善が得られている。一方、高周波 側(80Hz)では、より鉄損の低い 50JNP7 使用時の効率改善量が大きくなることがわかる。こ の条件では、50JNE300 より高磁束密度かつ低鉄損の 50JNP7 適用時に 1%以上の効率改善 効果が得られている。 この理由は、低周波(40Hz)では損失に占める銅損比率が大きいため、より高い磁束密度 を有する 50JNP5 が有利になるが、高周波(80Hz)では損失に占める鉄損比率が増加するため に低鉄損の 50JNP7 が有利になるためと考えられる。図 3.10 に比較材である 50JNE300 使 用時のモータ銅損と鉄損の比率を求めた結果を示すが、周波数が高くなるにしたがい、モ ータ鉄損比率が増加しており、周波数 80Hz では約 20%であることがわかる。 上記の実験結果の妥当性を検証するために、モータ解析ソフト SPEED-IM で計算した損 失分析結果を図 3.11 に示す。周波数 40Hz での全損失は 50JNP5 適用時が最も低く、特に ステータ銅損(1 次銅損)が顕著に低いことがわかる。40Hz と 80Hz での比較では、後者の方 が鉄損比率は高いことが見てとれる。また、周波数 80Hz での全損失は 50JNP7 適用時が 50JNP5 適用時より若干小さく、鉄損が他材料の適用時より小さいこともわかる。したがっ て、モータ特性に及ぼす素材磁気特性の影響に関する本実験結果は、計算結果と定性的に よく一致するといえる。 以上の実験および解析結果から、新規開発材料の 50JNP5 と 50JNP7 は、モータ動作磁束 密度が 1.6T 以上で銅損比率が大きい場合に、既存の高磁束密度低鉄損材である 50JNE300 に比べて大きなモータ効率向上が期待できると考えられる。また、50JNP5 の適用は、モー タ銅損比率が約 80%以上の場合に、より有利になると考えられる。

図 3.9 誘導モータの効率改善(対 50JNE300)に及ぼす 駆動周波数とステータ鉄心材料の影響 図 3.10 動作磁束密度 1.65T、トルク 3Nm 時のモータ銅損と鉄損の比率に及ぼす 駆動周波数の影響 (ステータ鉄心材料:50JNE300) (a) 駆動周波数 40Hz (b) 駆動周波数 80Hz 図 3.11 動作磁束密度 1.65T、トルク 3Nm 時の誘導モータの損失分析計算結果 0 20 40 60 80 100 20 40 60 80 100

Power supply frequency (Hz)

Lo ss fr ac ti on (% ) Iron loss Copper loss 0 20 40 60 80 100 20 40 60 80 100

Power supply frequency (Hz)

Lo ss fr ac ti on (% ) Iron loss Copper loss 0 1 2 20 40 60 80 100

Power supply frequency (Hz)

In creas e i n mo to r ef fi ci ency (%)

Operating flux density: 1.65 T Torque:3 Nm 50JNP7 50JNP5 0 1 2 20 40 60 80 100

Power supply frequency (Hz)

In creas e i n mo to r ef fi ci ency (%)

Operating flux density: 1.65 T Torque:3 Nm 50JNP7 50JNP5 0 50 100 150 50JNP5 50JNP7 50JNE300 Stator core material

Lo ss ( W ) Stray-load loss Iron loss Rotor copper loss Stator copper loss

0 50 100 150

50JNP5 50JNP7 50JNE300 Stator core material

Lo ss ( W ) Stray-load loss Iron loss Rotor copper loss Stator copper loss Power supply frequency: 40 Hz

(Synchronous speed:800 min-1)

Power supply frequency: 80 Hz (Synchronous speed:1600 min-1)

0 50 100 150

50JNP5 50JNP7 50JNE300 Stator core material

Lo ss ( W ) Stray-load loss Iron loss Rotor copper loss Stator copper loss

0 50 100 150

50JNP5 50JNP7 50JNE300 Stator core material

Lo ss ( W ) Stray-load loss Iron loss Rotor copper loss Stator copper loss Power supply frequency: 40 Hz

(Synchronous speed:800 min-1)

Power supply frequency: 80 Hz (Synchronous speed:1600 min-1)

3.5 結言 従来材より同一鉄損(W15/50)での磁束密度(B50)が高い無方向性電磁鋼板(JNP シリーズ)に は、比較的低 Si 量の JNP5、および高 Si 低鉄損材の JNP7 の2素材があり、板厚も従来材 と同様、0.35mm と 0.50mm 厚の2種類がある。0.50mm 厚の新規高磁束密度材は、モータ 動作磁束密度が 1.6T 以上の場合に、既存の高磁束密度低鉄損材(50JNE300)に比べて顕著な モータ効率向上が期待できることを、モデル誘導モータ評価によって明らかにした。 これらの新規材料は、高磁束密度設計のモータおよび小型化や高トルク化が要求される モータに有利に適用できると考えられるが、モータ銅損比率が約 80%以上の場合、比較的 低 Si 量の JNP5 の方が、高 Si 低鉄損材の JNP7 よりモータ効率向上には有利なことを明ら かにし、誘導モータ用材料としての新規開発材の選択基準を明確にした。