Author(s)

荒木, 徹平

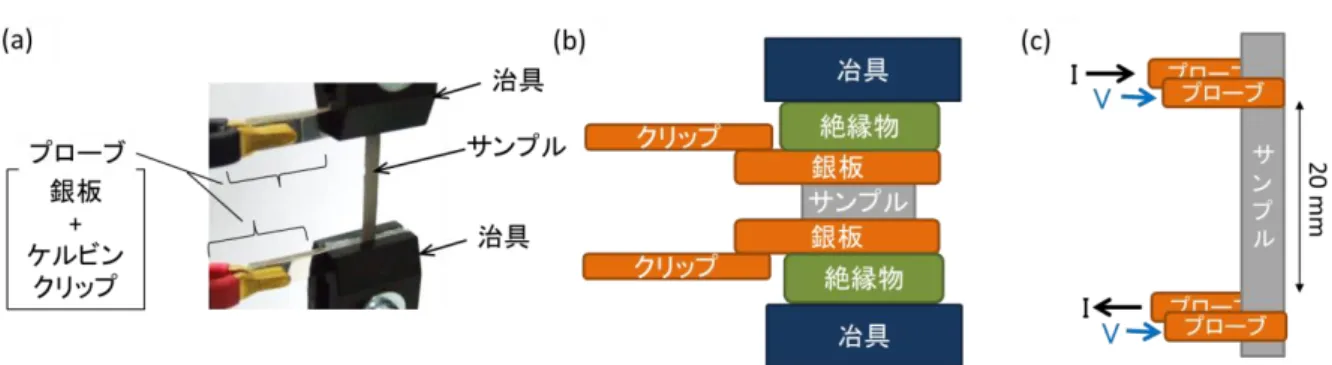

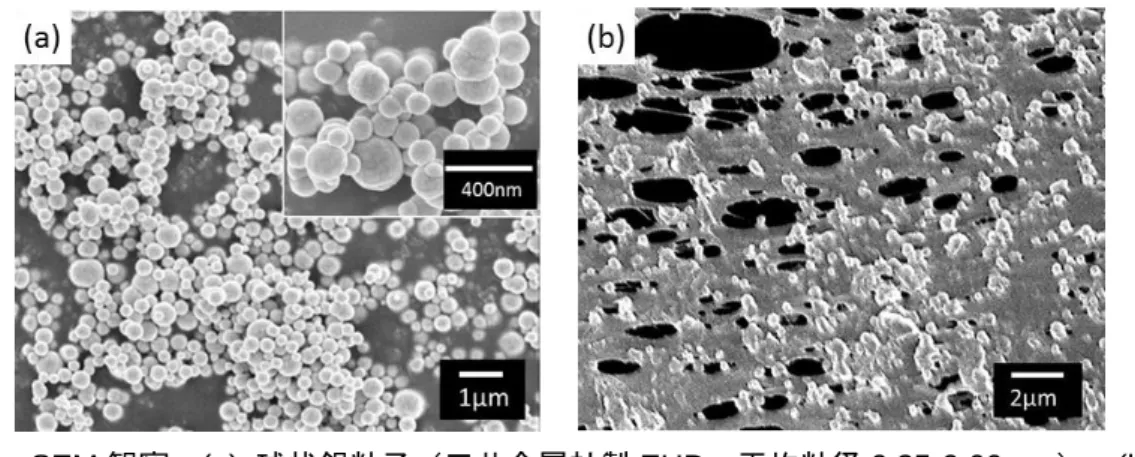

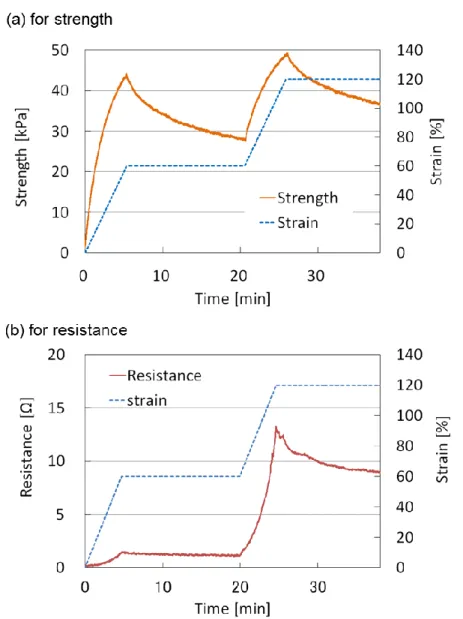

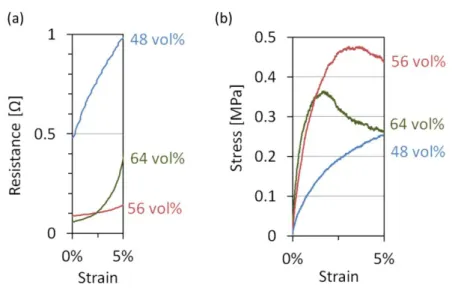

Citation

Issue Date

Text Version ETD

URL

https://doi.org/10.18910/50521

DOI

10.18910/50521

博士学位論文

柔軟エレクトロニクスにむけた配線技術開発

荒 木 徹 平

2014年 7 月

大阪大学大学院工学研究科

知能・機能創成工学専攻

目次

第 1 章 諸言 ... 1 1.1 はじめに ... 2 1.2 ストレッチャブル導電性材料 ... 4 1.3 ストレッチャブル透明導電膜 ... 11 1.4 ロール・トゥ・ロール印刷プロセスでの配線形成 ... 15 1.5 研究戦略・目的 ... 19 第 2 章 伸縮性導体の超伸長化 ... 29 2.1 はじめに ... 30 2.2 実験方法 ... 30 2.3 伸縮性導体の伸長性におよぼすエラストマー種類の影響 ... 32 2.3.1 折り曲げ実験 ... 32 2.3.2 超伸長実験 ... 33 2.3.3 超伸長を実現した要因 ... 36 2.4 ポリウレタンベースの伸縮性導体を用いたひずみセンサ ... 39 2.4.1 銀含有量とボイド含有量の影響 ... 39 2.4.2 繰り返し疲労試験 ... 41 2.5 まとめ ... 43 第 3 章 低ヘイズ透明導電膜にむけた銀ナノワイヤのロング化 ... 45 3.1 はじめに ... 46 3.2 実験方法 ... 46 3.3 ロング化の化学合成条件(温度と撹拌時の回転数)... 47 3.4 銀ナノワイヤ透明導電膜の光学的特性および電気的特性 ... 49 3.4.1 銀ナノワイヤ透明導電膜の平行光線透過率 ... 49 3.4.2 加熱処理した銀ナノワイヤ透明導電膜 ... 50 3.4.3 室温形成による銀ナノワイヤ透明導電膜 ... 52 3.5 ヘイズとワイヤ長の予測 ... 53 3.6 まとめ ... 55 第 4 章 光技術による微細配線形成 ... 57 4.1 はじめに ... 58 4.2 実験方法 ... 58 4.2.1 高出力ランプによる光照射 ... 58 4.2.2 レーザー転写印刷 ... 59 4.3 銅錯体インクによる銅薄膜配線の形成 ... 61 4.3.1 高出力ランプによる光焼成 ... 614.3.1.1 銅錯体インクの特性と形態推定 ... 61 4.3.1.2 銅錯体インクで作製した配線の諸特性 ... 65 4.3.2 レーザー転写印刷による微細液滴形成 ... 68 4.4 レーザー転写印刷による銀ナノワイヤ微細配線の形成 ... 69 4.4.1 銀ナノワイヤ膜のアブレーション閾値 ... 69 4.4.2 剥離層による銀ナノワイヤ保護 ... 70 4.4.3 ストレッチャブル微細配線 ... 71 4.4.3.1 微細配線の形成と電気的特性 ... 71 4.4.3.2 ストレッチャブル微細配線の電気的特性 ... 74 4.4.3.3 埋め込み LED チップの作製と接続試験 ... 76 4.4.4 微細透明配線 ... 78 4.4.4.1 透明な微細配線の形成と電気的特性 ... 78 4.4.4.2 衝撃波と飛翔している転写体の可視化 ... 79 4.5 まとめ ... 81 第 5 章 結言 ... 84 研究業績 ... 87 謝辞 ... 91

1

2

1.1 はじめに

本研究では、柔軟エレクトロニクスにむけた配線技術開発として、ゴムのように伸縮可能な金 属配線材料である「ストレッチャブル導電性材料」の開発を行い、その材料を用いた印刷形成プ ロセスの確立を目指す。そこで、本節では、ストレッチャブル導電性材料の開発意義および印刷 形成がもたらす効果について述べる。1.2 節では、ストレッチャブル導電性材料の研究動向を述べ る。1.3 節では、ストレッチャブル性だけでなく透明性を有する導電性材料として「ストレッチャ ブル透明導電膜」の研究動向を述べる。1.4 節では、それら導電性材料を用いた印刷形成技術の研 究動向を述べる。1.5 節では、材料開発プロセスから印刷形成プロセスの課題を抽出し、本研究に おける研究戦略および目的をまとめる。 従来のエレクトロニクスは、回路を構成するため、電極や信号伝達線としての金属配線材料や、 トランジスタのように信号のスイッチングや増幅を行うための半導体材料が欠かせない。これら の電子材料は、ガラスエポキシ基板やシリコンウェハなどの固い基板上で高性能・高精細に形成 され、リジットな据え置き機器やモバイル機器などに実用化されている。一方、最近、ウェアラ ブルデバイスの実現に向けて、衣服や皮膚に直接貼り付けても違和感のない柔らかさを有する電 子デバイス技術の開発が進められている[1–6]。ウェアラブルデバイスを代表とする柔らかいエレ クトロニクスは、従来のエレクトロニクスにはなかった曲げ・ねじり・伸縮・圧縮などの人の動 きに追従しなければならない。そのため、電子材料として、セラミックスなどの固くて脆い材料 ではなく、フレキシブル性を有する有機半導体材料やエラストマーなどの基板材料の開発が重要 である。特に、金属配線としての導電性材料は、フレキシビリティだけでなく、エラストマー基 板とともに電子デバイス全体へ柔らかさを付加するための伸長性が求められている(図 1.1.1)。 エラストマー基板は、有機半導体や封止材料(1 GPa 以上[7, 8] )のヤング率に比べて、低いヤ ング率(10 MPa 以下[9] )を有する。そのため、電子デバイス全体へ引張力を負荷した際、エラ ストマー基板が有機半導体や封止材料に対して先だって伸びるため、エラストマー基板上に形成 された導電性材料は伸長に伴ってひずみを負担する。 図 1.1.1 フレキシブルな素子に比べてひずみを多く負担するストレッチャブル導電性材料3 さらに、ストレッチャブル導電性材料や有機半導体、有機メモリなどの柔軟な電子材料が連続 的なロール・トゥ・ロール印刷プロセス(図 1.1.2)で大量にかつ大面積に製造可能となれば、柔 らかい電子デバイスが低価格で実現する。すなわち、印刷技術が実現する柔らかいエレクトロニ クスは、手軽に得られる大面積ウェアラブルデバイスを開発できる。例えば、デバイスとして柔 らかい大面積センサが挙げられる(図 1.1.3)。そこでも、デバイス内のストレッチャブル導電性 材料が、フレキシブル素子を電気的に接続しながら電子デバイス全体の柔らかさを維持する。そ のため、従来のエレクトロニクスでは実現できなかった装着性およびモビリティ、センシング技 術が得られ、ストレッチャブル導電性材料の開発が重要になる。このようなストレッチャブル導 電性材料は、ウェアラブルまたはインプラント可能なヘルスケアデバイス[1–6, 10]などのメディ カル分野のみならず、伸縮性が必要な人工筋肉[11–13]や人工皮膚[14–18]などロボティクス分野、 柔らかいディスプレイ[19]や太陽電池[20]などの家電分野においても欠かせない素子の一つであ る。 図 1.1.2 新聞印刷のように連続的に電子デバイスを印刷形成する「ロール・トゥ・ロール」プ ロセス、グラビア印刷(凹版印刷)をイメージしている 図 1.1.3 印刷技術が実現する柔らかいエレクトロニクスとしての大面積センサ

4

1.2 ストレッチャブル導電性材料

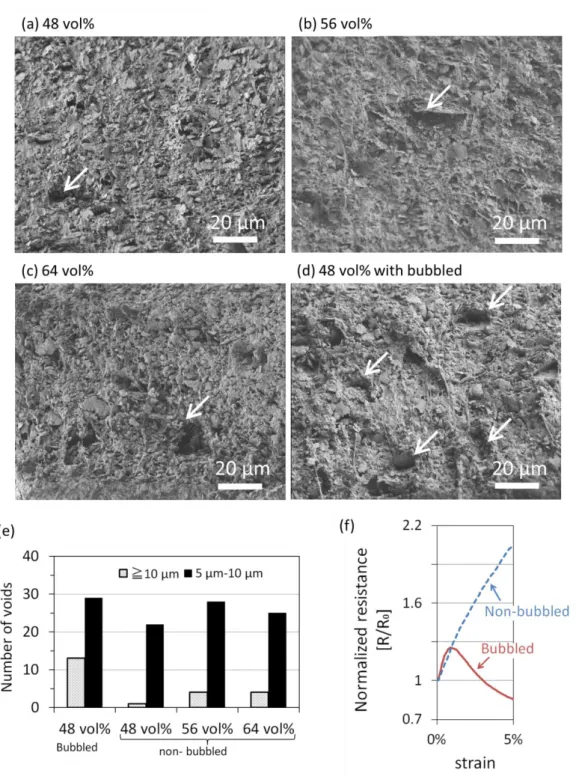

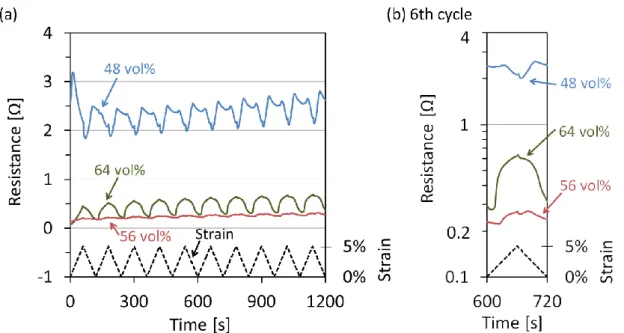

電気が通りかつ伸縮可能な材料は、過去に帯電防止材料や電磁シールド材料[21, 22]などの高い (電気)抵抗率の部材として研究され、既に実用化されている。しかし、近年、柔らかいエレク トロニクスの実現に向けて、低い抵抗率を有するストレッチャブル導電性材料(以後、伸縮性導 体と呼称する)の研究開発が活発化している。本節では、伸縮性導体の開発動向を述べる。 図 1.2.1 は、開発動向として、伸縮性導体の初期抵抗率と伸長性を導電性物質ごとにまとめた。 (図 1.2.6 は、図 1.2.1 と同様に電気的特性と伸長性の関係性を示すグラフであるが、作製手法お よび形状ごとに分類してプロットされており、より詳細である)。図 1.2.1 より、金属系の伸縮 性導体は、カーボンナノチューブ(CNT)や導電性ポリマーに比べると低い抵抗率である。一方、 CNT や導電性ポリマー系の伸縮性導体は高い伸長性を有することが特徴的である。現在では、金 属ナノワイヤや金属ナノシート系の伸縮性導体は、高い伸長性と低い抵抗率を維持できている。 金属粒子と CNT の組み合わせのようなハイブリッド系の伸縮性導体は、比較的低い抵抗率と高い 伸長性を維持している。以下、これらの伸縮性導体に関する多くの技術を、導電性物質ごとに述 べる。 図 1.2.1 伸縮性導体の開発動向、各導電性物質に関する初期抵抗率および伸長可能なひずみ [1, 7, 11, 12, 15, 19, 25–60]5

蒸着やスパッタリング、めっきで形成した金属薄膜は、低い抵抗率を有するが、数%ひずみし か伸びない。しかし、金属薄膜をシリコーンゴム(PDMS:ポリジメチルシロキサン)などのエラ ストマー基板上や基板内に形成すると、導電性を保持したまま 10%–20%ひずみ程度の伸長性を 示す[23, 24]。1998 年に Harvard University の Bowden らは、予め伸長させておいたエラストマー 基板上へ金属薄膜を蒸着後、伸長緩和してシワ状の金属薄膜をはじめて作製した(図 1.2.2)[25]。 この手法でシワ状に成型した Au 薄膜は、30%ひずみ近くまで伸びて通電可能である[26, 27]。し かし、高ひずみの基板上に形成された配線は、伸長緩和後に破壊されやすい。そこで、2011 年に Wang らは、Polyelectrolyte で基板をコートすることにより配線と基板の密着性を向上し、300% も伸びるシワ状 Cu めっき配線を開発した[28]。この「予め基板を伸長させる」手法は、プレスト レッチ法やプレストレイン法と呼ばれ、金属薄膜の伸長性を高めるだけでなく、新規導電性物質 として研究が盛んな導電性ポリマー[12]や CNT[15, 29, 30]、グラフェン[31, 32]、銀ナノワイヤ[33, 34]、さらには薄膜デバイス[5, 6, 35]などの伸縮性能を生み出すことができる(詳細は後述する)。 また、金属薄膜はエッチングにより馬蹄状やジグザグ状にパターニングして伸縮性導体として使 用できる(図 1.2.2)[1, 11, 36–39]。馬蹄状 Au 薄膜は、報告当初において 50%ひずみほどの伸長 性を有していたが[36, 37]、パターニングを最適化することで 100%ひずみまで伸長可能である[1, 38, 39]。さらに、金属薄膜の形成方法として、真空中のアーク放電プラズマで金属クラスターを 基板表面へ物理蒸着するイオンインプランテーションという技術がある。この手法によりエラス トマー基板表面へ Au 粒子または Pt 粒子を埋め込んで形成した配線は(図 1.2.2)、10-4 Ω·cm 台 の抵抗率を有し、また 175%ひずみまで伸長可能である[40]。この金属粒子を基板表面へ埋め込む 方法は、図 1.2.1(および図 1.2.6)中の金属粒子の系統としてプロットしている。 図 1.2.2 シワ状または波型の伸縮性導体、および、バネ状に作製された伸縮性導体、基板表面へ 金属粒子を埋め込んだ伸縮性導体 [1, 11, 12, 15, 25–40] しかし、前述した蒸着およびスパッタリング、イオンインプランテーションなどの手法は、真 空プロセスを必要とし、長時間を要する。さらに、めっきやエッチングによる配線形成は多段の 湿式プロセスにより廃液や廃棄物を大量に生み出す。そこで、短時間・省資源で配線形成できる 印刷技術や簡便な手法により伸縮性導体が開発されている。例えば、スクリーン印刷[19, 41–44] やインクジェット印刷[44, 45]、ディスペンサ印刷[46]、転写印刷[47–50]や塗布[7, 51–53]、スプ

6 レー[15, 54]、紡糸[55–58]、浸漬[59, 60]など多岐にわたる。図 1.2.3 に、伸縮性導体の作製法と して、印刷法や簡便な方法のイメージ図を示した。そこで、これらの手段および、これらの手段 とプレストレッチ法を組み合わせて作製された伸縮性導体に関して、導電性物質ごとの開発動向 を述べる。開発動向の詳細は図 1.2.6 を参照されたい。 図 1.2.3 印刷法や簡便な方法で作製された伸縮性導体 [7, 15, 19, 41–60] 金属薄膜をインクジェット印刷やスクリーン印刷により伸縮性導体を作製した報告がある。波 型に成形された PDMS 基板上へ銀ナノインクをインクジェット印刷後 100℃で焼結すると、波型 の配線が得られる。この波型の配線は、10−5 Ω·cm 程度の抵抗率を示し、さらに PDMS でカバー されると 30%ひずみまで安定した抵抗値を示す[45]。他方、触媒インクを基板上にインクジェッ ト印刷またはスクリーン印刷し、基板をめっき浴に漬けて金属薄膜をパターニング形成した伸縮 性導体がある[44]。プレストレッチした基板上へ触媒インクを配線後、無電解めっきにより作製さ れたシワ状の銅薄膜は、20%ひずみまで伸長する。以上のように、伸縮性導体として印刷法によ り形成された金属薄膜は、30%ひずみ以内の低い伸長性であるため、配線の密着性向上などによ り[28]、今後に高伸長化されることが期待される。 導電性ポリマーは高いフレキシブル性と伸長性をもつため、あらゆる手法で伸縮性導体が開発 されている。信州大学の渡辺らは、プレストレッチ法によりポリウレタン基板上へポリピロール をキャストして伸縮性導体を作製し、アクチュエータの電極として使用した[12]。Yue らの報告

7 では、35%ひずみのプレストレッチにより作製された伸縮性導体は、35%まで安定な抵抗値を示 し、さらに 60%まで通電する。プレストレッチのひずみ以上に伸長性が得られる理由は、導電性 ポリマー自体に伸長性があるからである。また、ポリピロール(抵抗率:10−2 Ω·cm 台)をナイ ロンスパンデックス(伸長性のある布)へ塗布して作製した伸縮性導体は、簡便な方法にも関わ らず、100%ひずみまで伸長可能である[52]。Granero らは、ポリスチレン系ゴムと導電性ポリマ ー(P3HT :p 型半導体材料として知られるポリ 3-アルキルチオフェン)の複合材料を用いて紡 糸により導電性糸を作製した[57]。この導電性糸は 10−1 Ω·cm 以上の高い抵抗率を有するが、伸 長中に P3HT 分子の接触が増えることで導電性を向上させながら 975%ひずみまで伸びる。一方、 Stanford 大の Bao グループは、導電性ポリマーである PEDOT:PSS 自体の伸長性を向上させた[7]。 PEDOT:PSS 膜はドープされた状態で 10−3 Ω·cm 前後の抵抗率を有し、10%ひずみ以内の伸長性 を有する。しかし、PEDOT:PSS 溶液へ別のドーピング剤として高沸点溶媒の Zonyl を 1%加えて、 UV オゾン処理により活性化された PDMS 基板上へ塗布形成すると、PEDOT:PSS 膜は導電性を 損なうことなく高い伸長性能を有して 188%ひずみまで通電する。伸長性が向上した理由は、Zonyl を 含有した PEDOT:PSS 膜中で、PEDOT のグレインサイズが通常より大きく(粒径 10 nm 程 度に)なったためである。以上より、導電性ポリマーは 10−3Ω·cm 以上の高い抵抗率を有するが、 それ自体が約 3 倍も伸長可能であった。さらに、ゴムと導電性ポリマーの複合材料では約 11 倍伸 長可能であった。 CNT を使用した伸縮性導体は、導体中で CNT がランダムネットワークを形成して 10−4–10−1 Ω·cm の抵抗率を示す。東京大学の染谷グループは、高アスペクト比の CNT(幅 3nm、長さ 1mm 以上)とイオン性液体を混練させたペーストを作製し、スクリーン印刷により配線を描画した[19, 41]。高アスペクト比の CNT は伸長時のネットワーク維持に寄与し、イオン性液体は CNT の導電 性と分散性を向上させる。そのため、印刷配線は 120%ひずみまで 10-1 Ω·cm 台の抵抗率を常に 一定に保つことができる。さらに、CNT を多く含有した印刷配線は 10-2 Ω·cm 台の低い抵抗率示 す。しかし、CNT を多く含有した印刷配線は低い伸長性を有して、50%ひずみで断線する。CNT を用いた伸縮性導体のさらなる伸長性向上として、シワ状(wavy 状)の CNT を形成する方法が ある(図 1.2.4)。CNT リボンを PDMS 基板内に埋め込んだ伸縮性導体は、6.5 × 10−3 Ω·cm の抵 抗率であり、2 回目以降の伸長で同じ抵抗値を 100%ひずみまで維持する[51]。この 2 回目以降の 伸長中に抵抗値が一定になる現象は、Lipom らや Lin らの報告でも観察されており、1 回目の伸 長をプレストレッチと見なすことができる[15, 30]。PDMS 基板上にスプレーコートされた CNT は、1 回目の伸縮時に変形する PDMS より外力を受けて wavy 状になる[15]。また、イオン性液体 とポリウレタンをバインダーとした CNT 複合材料では、1 回目の伸縮後(100%ひずみでのプレ ストレッチ後)に CNT が wavy 状になり、加熱すると CNT の導電性が向上する[30]。そのため、

8 この CNT 複合材料は、CNT を用いた伸縮性導体の中でも低い抵抗率 5 × 10−4 Ω·cm を示し、さら にプレストレッチ時のひずみを上回る 200%ひずみまで一定の抵抗値を保つことができる。従来 のプレストレッチ法により CNT フィルムを PDMS 基板上に形成した伸縮性導体は、140%ひずみ まで一定の抵抗を示す[29]。網目状の布を CNT 懸濁液へ浸漬させて作製した伸縮性導体は、きわ めてシンプルな手法にも関わらず 8 × 10−3 Ω·cm の抵抗率を有し、伸長中に抵抗値を減少させな がら 140%ひずみまで通電した[60]。以上より、プレストレッチ法により CNT 自体を wavy 状へ 成型し、さらにイオン性液体を用いることで、200%ひずみの伸長性と 10−4 Ω·cm 台の抵抗率を有 する伸縮性導体が達成されている。 図 1.2.4 プレストレッチ法により CNT や金属ナノワイヤを Wavy 状へ成型 銀ナノワイヤ(通常では直径約 70 nm、長さ約 10 μm)を用いた伸縮性導体は、ワイヤの高い アスペクト比により伸長時にワイヤ同士のネットワークを維持しやすい。そのため、伸縮性導体 は高い伸長性を有しながら、同時に金属の性質により高い導電性を得る。多くの報告では、銀ナ ノワイヤ溶液をろ過(フィルタリング)してメンブレンフィルタ上に残った膜、または銀ナノワ イヤ溶液を Si ウェハ上にキャスト後乾燥して得られた膜を、エラストマー基板上に転写して伸縮 性導体を作製している。銀ナノワイヤ膜を PDMS 基板上へ転写して作製した伸縮性導体は、10-4 Ω·cm の抵抗率を有し、0%から 100%ひずみまで 1 回伸縮されるとシワを形成する[47]。このシ ワを形成した伸縮性導体は、2 回目の伸長以降、60%ひずみまで一定の抵抗値を示す。Korea Advanced Institute of Science and Technology (KAIST)の Lee らは、合成したロングインナノワイ ヤ(直径 100–150 nm で長さ 20–200 μm)で、5 倍以上伸びる伸縮性導体を開発した[33]。従来 のプレストレッチ法に基づき、エラストマーである Ecoflex(BASF 社製生分解性脂肪族芳香族コ ポリエステル)基板上へロング銀ナノワイヤ膜を転写して作製した伸縮性導体は、460%ひずみま で安定した抵抗値を示す。この高い伸長性と低い抵抗率は、300%ひずみのプレストレッチ時にア ニーリングを行うことで、ワイヤ同士の接点を強固にしたため達成できた。銀ナノワイヤ伸縮性 導体膜のシワ形成は、プレストレッチ法なしでも可能である。メンブレンフィルタ上に残った銀 ナノワイヤ膜へ、直接 PDMS 前駆体を流し込んでキュアすると、シワ状の銀ナノワイヤが PDMS 上に転写される[50]。このシワ状の銀ナノワイヤ膜を有する伸縮性導体は、100%ひずみの伸長時 に初期抵抗値から約 2 倍以内の増加に止まった。他方、高いアスペクト比をもつ金ナノシート(厚 さ約 20 nm、粒径約 10 μm)を用いた伸縮性導体も転写により作製可能で、伸長時に低い抵抗値

9

を維持できる。Yonsei University の Jeong グループは、水面上に単層の金ナノシートを密に敷き 詰め、浮いている金ナノシート膜を PDMS の判子で EcoFlex 基板上へ転写した [48, 49]。 転写 した金ナノシート電極は、150℃加熱で 4.2 × 10−4 Ω·cm を有する。EcoFlex 基板上に横 200 μm × 縦 500 μm の金ナノシート電極をアレイ状にパターニングした際、電極は横軸方向で 120%ひずみ まで伸長し、縦軸方向で 40%ひずみまで伸長して通電した。電極に対する基板の割合は、横軸方 向が縦軸方向に比べて多い。そのため、EcoFlex 基板が大きく歪むことで電極へのひずみが緩和 され、横軸方向において高い伸長性を示した。以上より、アスペクト比の高い銀ナノワイヤや金 ナノシートで作製した伸縮性導体は、2 倍程度の伸長を示した。特に、銀ナノワイヤを用いた伸 縮性導体は、バルクに近い抵抗率 3 ×10-6 Ω·cm を有することが可能であり[33]、プレストレッチ 法とアニーリングを組み合わせた場合には 5.6 倍も伸びて低い抵抗値を維持できる。 金属粒子とバインダーを混練して作製したペーストは、印刷・キュアにより伸縮性導体となる。 金属粒子を用いた伸縮性導体は、粒子同士がパーコレーションネットワークを形成することで導 電性を発現し、伸長中では粒子の接点がなくなるまで通電する。大阪大学の菅沼グループは、金 属マイクロ粒子と PDMS 前駆体でペーストを作製し、PDMS 基板上へマスク印刷後、キュアして 伸縮性導体を作製した。(マスク印刷とスクリーン印刷は同類の手法。スクリーン印刷は金属マ スクと金属メッシュを判として用いる。マスク印刷は金属マスクのみを判として使用する。)こ の伸縮性導体は、10−4 Ω·cm 台の抵抗率を有し、シランカップリング剤を配合して粒子と PDMS の密着性が向上されているため、断線することなく 190%ひずみまで伸長可能である[42]。また、 この金属マイクロ粒子と PDMS 前駆体を混練したペーストは、200℃のオイルバス中で紡糸する と硬化して導電性糸となる。この導電性糸は、10−3 Ω·cm 台抵抗率を有して 15%ひずみまで一定 の抵抗率を示す[58]。Illinois University の Rogers らは、高粘度の銀ペーストをディスペンサで印 刷して 3 次元バネを形成した。この 3 次元ばねは、5.2 × 10–5 Ω·cm を有して、30%ひずみまで一 定の抵抗値を示す[46]。一方、金属錯体インクは、基材へ塗布または浸漬後、還元して金属粒子と なる。プラチナ錯体とポリウレタンを撹拌したインクを、ポリウレタン基板上へ塗布して UV 照 射を行うと、照射した側の表面のみプラチナ粒子が還元して配線を得る[53]。この配線は、10−2 Ω·cm 前後の抵抗率を示して、150%ひずみまで通電可能である。また、Park らは、Si ウェハ上で 紡糸して作製した SBS(styrene-block-butadiene-block-styrene)布を銀塩溶液に浸漬後、ヒドラ ジンで還元して銀粒子を布上にコーティングした[59]。銀粒子でコートされた布は、2 × 10−4 Ω·cm 抵抗率を有して、140%まで伸長する。一方、Sungkyunkwan University の Baik グループは、CNT と銀粒子のハイブリッド複合材料により、伸長時に一定の抵抗率を示す伸縮性導体を開発した[43, 55]。CNT および銀粒子、イオン性液体、polyvinylidenefluoride を混練して作製されたペーストは、 ヘキサン中での紡糸や簡便なマスク印刷により配線を形成できる。特に、100℃以上でキュアして

10 作製した導電性糸は、4 × 10−3 Ω·cm の抵抗率を有し、490%ひずみまで伸長する。さらに、導電 性糸は、糸中で CNT が銀粒子同士の接触抵抗を減らしているため、6 × 10−5 Ω·cm の低い抵抗率 を実現できる。また、導電性糸で作製した編物は 100%ひずみまで一定の抵抗値を示す。以上の ように、金属粒子を用いた伸縮性導体は、導電性ポリマーや CNT と異なり、ドーピング剤やイオ ン性液体を使用せずに 10−4 Ω·cm の抵抗率を容易に達成し、CNT を用いた伸縮性導体と同レベル の 3 倍伸長をプレストレッチ法なしの印刷技術のみで実現できる。 上記以外の報告で、最後に、液体金属を用いた伸縮性導体[56, 61–64]を紹介する。液体金属を 基板内の流路へ流し込んだ伸縮性導体は(図 1.2.5)、10−5 Ω·cm 台の抵抗率を有し、流路の形状 を選べば伸長時に一定の抵抗値を示す。Harvard University の Whitesides グループは、PDMS 内 に、直線状や網目状などさまざまな流路を作製し、液体金属を流し込むことが可能であると報告 した[61]。伸縮性導体の作製方法は次の通りである。まず、フォトレジスト(樹脂)でパターニン グされた Si ウェハ上へ PDMS 前駆体を流し込み、前駆体をキュアして PDMS へパターニング(流 路)を転写する。流路を有する PDMS 膜を Si ウェハより剥離したのち、パターニングされてい ない PDMS 膜で流路へ蓋をする。蓋をする前には、液体金属を流し込む箇所に予めパンチで穴を 空けておく。このように 2 枚の PDMS 膜をサンドイッチすることにより PDMS 内に流路を作製 可能である。液体金属として 3 × 10−5 Ω·cm 前後の抵抗率[62]を有する EGaIn(Eutectic Gallium-Indium)が多くの研究で用いられている。EGaIn を直線状の流路へ流し込んで作製した 伸縮性導体は 120%まで指数関数的に抵抗値が上昇する。一方、網状の流路を用いた伸縮性導体 は、直線状の流路より伸長中の抵抗値上昇が抑えられ、100%ひずみにおいて初期抵抗値の約 3 倍程度に抵抗値が増加する[63]。多段のパターニングにより作製された多孔質の PDMS 基板内へ EGaIn を流し込んだ伸縮性導体は、220%ひずみまで常に一定の抵抗値を示す[64]。さらに、スチ レン系ゴムで中空糸を作製し、その糸中に EGaIn を流し込んだ導電性糸も作製できる。この導電 性糸は 500%ひずみにおいて 3 倍以内の抵抗値変化を示す[56]。以上のように、液体金属を用いた 伸縮性導体は、長時間要する多段の流路作製プロセスにより、超伸長領域で低い抵抗率を伸長時 に維持できる。 図 1.2.5 液体金属を用いた伸縮性導体

11 図 1.2.6 伸縮性導体の開発動向に関する詳細図、各導電性物質に関する初期抵抗率および伸長可 能なひずみ [1, 7, 11, 12, 15, 19, 25–60] 図 1.2.6 に開発動向の詳細をまとめた結果を示す。これまでの報告された伸縮性導体は、印刷 法や簡便な方法を用いて作製されており、金属粒子や金属ナノワイヤ、金属ナノシート を用いた 場合では低抵抗率を得た[7, 15, 19, 41–60]。さらに、プレストレッチ法を組み合わせて作製した 伸縮性導体は、200%以上の高い伸長性を得ていた[28, 33]。伸縮可能な導電性糸では、ハイブリ ット複合材料または液体金属、導電性ポリマーを用いると、400%以上の高い伸長性を得ている。 しかし、「予め基板を伸長させる」という機械的な作業を余分に必要とするプレストレッチ法[5, 6, 12, 15, 26–35]、0.001–0.03 mm/min における低速度での紡糸[46, 55, 58]、多段プロセスによる液 体金属の基板への埋め込み[56, 61–64]などは、いずれも連続的なロール・トゥ・ロールプロセス の生産性を低下させる。また、印刷のみで作製した伸縮性導体は、200%ひずみ以下で導電性を失 っており、超伸長性を得られていない。

1.3 ストレッチャブル透明導電膜

透明導電膜は、タッチパネルや太陽電池、ディスプレイなどのアプリケーションにおいて、透 明でかつ通電可能な材料として重要な役割を果たしている。現行の電子デバイスに使用されてい る透明導電膜は、酸化インジウムスズ(ITO)などの金属酸化物で作製されている。しかし、金属12 酸化物は脆性を有するためポリマーを用いた柔らかなエレクトニクスには不向きであった[65]。そ こで、新規導電性物質である導電性ポリマー[7]やグラフェン[31, 32]、CNT [15, 66, 67]、金属ナ ノワイヤ[34, 54, 69]を用いて、ストレッチャブル性を有する透明導電膜を開発する報告が多くな っている。図 1.3.1 には、報告されたなかで代表的なストレッチャブル透明導電膜に関して、電 気特性および伸長性、(光)透過率を示した。本節では、ストレッチャブル透明導電膜材料に着 目してその動向を述べ、透明導電膜材料として有力視している銀ナノワイヤの特性に触れる。 図 1.3.1 ストレッチャブル透明導電膜の開発動向。各導電性物質に関する初期シート抵抗および 伸長可能なひずみ率。透過率を%T で表示し、図 1.2.3 を参照に形状や作製方法を記載 [7, 15, 31, 32, 34, 54, 66–70] 新規導電性物質を用いると、図 1.2.3 で紹介したような簡便な方法でストレッチャブル透明導 電膜を作製できる。前節で紹介した導電性ポリマーの PEDOT:PSS は、塗布形成のみで透明性と 伸長性を備えた透明導電膜になる[7]。Zonyl を 含有した PEDOT:PSS で作製した透明導電膜は、 透過率 95%において 260 Ω/□を示し、30%ひずみ以内であればひび割れなく伸長できる。 一方、 Sungkyunkwan University の Choi グループは、CVD(化学気相成長、chemical vapour deposition) で作製した数 cm 角の複層グラフェンシートを溶液中に浮遊させて、透明な PDMS 基板へ転写す ることで透明導電膜を形成した[31]。グラフェンシートは透過率 80%においてシート抵抗 280 Ω/□ を有し、透明導電膜は 6%ひずみまで伸長させても安定した抵抗値を示した。12%ひずみのプレ ストレッチ法により作製したグラフェン透明導電膜は、プレストレッチした方向へ 25%ひずみま

13 で一定の抵抗値を示し、プレストレッチしていない方向でも 11%ひずみまで安定した抵抗値を得 る。しかし、プレストレッチのひずみが大きいと、グラフェンシートは破壊される。そこで、Chen らは、グラフェンシートを波状の銅基板上で CVD により作製した[32]。得られた波状のグラフェ ンシートは、平らなグラフェンシートより透過率が数%ほど劣るものの、40%ひずみまで安定し た抵抗値を示す。他方、CNT を用いたストレッチャブル透明導電膜は、高い伸長性を実現できる。 金属性 CNT をスプレーにより PDMS 基板上に塗布して作製した透明導電膜は、透過率 79%にお いて 328 Ω/□のシート抵抗を示す[15]。CNT をスプレー法により作製した透明導電膜は、ランダ ムネットワークを形成した CNT により導電性を得て、CNT の隙間より光を通過させる(図 1.2.4)。 さらに、プレストレッチ法を適用した透明導電膜は、前述したように CNT が wavy 状になるため、 150%ひずみまで一定の抵抗値を示す。また、一軸配向した CNT 膜を交互積層させたシートを PVA (ポリビニルアルコール)へ浸漬させて作製した透明導電膜は、透過率 50%において約 500 Ω/□ のシート抵抗であり、35%ひずみまで等方的にのびて通電する [66]。さらに、CNT エアロゲル(多 孔質状の CNT 膜)を PDMS へ浸漬させて作製した透明導電膜は、透過率 93%において 1000 Ω/□ 以上の高いシート抵抗を有するが、100%ひずみまで伸長しても一定の抵抗値を示す[67]。以上の ように、導電性ポリマーやグラフェン、CNT などの材料で、30%ひずみから 150%ひずみまで伸 長できるストレッチャブル透明導電膜の作製が可能である。 最近、金のランダムメッシュ構造を PDMS 基板上に転写し、高い透明性および導電性、伸長性 をもつ透明導電膜が開発された[68]。金のランダムメッシュとは、約 100 nm 幅の金配線が蜂の巣 状に張り巡らされた網である。Guo らは、SiOx 基板上に In(インジウム)グレインをランダムに 成長させて、グレインが成長していない溝の部分へ金を蒸着後、不要な In グレインをエッチング により除去することで、SiOx 基板上に金のランダムメッシュを作製した。透明導電膜は、この金 のランダムメッシュを溶液中に浮遊させて、表面処理した PDMS 基板上へ転写して作製された。 透明導電膜は、83%の透過率において 20 Ω/□のシート抵抗を有し、80%ひずみ時では透明性が数% 以上向上してほとんど変化のない抵抗値を示す。さらに、この透明導電膜のシート抵抗は、160% ひずみでも約 3 倍増加にとどまっている。このように、金のランダムメッシュ構造を用いた透明 導電膜は、導電性ポリマーやグラフェン、CNT で作製した透明導電膜より、低いシート抵抗を得 ることができるが、煩雑な方法で作製されていた。 銀ナノワイヤを用いるとスプレー[54]や転写[34, 69]などの簡便な方法で低シート抵抗の透明導 電膜が作製できる。金属ナノワイヤ透明導電膜は、CNT と同様に、ワイヤのランダムネットワー クにより導電性が発現し、ワイヤの隙間から光を透過させる(図 1.2.4)。Hu らは、ガラス基板 上に銀ナノワイヤをスプレーコートし、さらにポリアクリル酸系樹脂をキャスト後 UV キュアし

14 て透明導電膜を作製した[69]。樹脂をマトリックスとした銀ナノワイヤ透明導電膜は、80%の透過 率において 7.5 Ω/□のシート抵抗を有し、50%ひずみまで安定した抵抗値を示して 70%ひずみま で通電可能である。Ho らは、透明導電膜として、2 軸同時のプレストレッチによりフィルタリン グした銀ナノワイヤ膜を PDMS 基板上に転写した[34]。銀ナノワイヤ膜は 80%以上の透過率で 14 Ω/□のシート抵抗を有し、透明導電膜は 20%のプレストレッチで 10%まで全く変化のない抵抗値 を示す。さらに、PDMS 基板上へ転写法により作製されたグラフェンと銀ナノワイヤのハイブリ ッド透明導電膜は、透過率 94%において 33 Ω/□のシート抵抗を有して、60%ひずみまで安定した 抵抗値を示す[70]。以上より、銀ナノワイヤを用いた透明導電膜は、湿式プロセスによる簡便な形 成方法に加えて高導電性と伸長性を備えるため非常に魅力的である。 ディスプレイ材料では、低いシート抵抗および高い透過率、さらに、曇りのない透明性として の低いヘイズが要求される。ヘイズとは、曇り度合いを意味し、拡散透過光の全光線透過光に対 する割合で算出される。以下、ストレッチャブル透明導電膜に特化せず、透明導電膜の特性を記 述する。すでに実用化されている ITO 透明導電膜は、透過率 85%で 50 Ω/□程度のシート抵抗と 1%–3%のヘイズを示す[71–74]。しかし、多くの透明ポリマー基板(ポリカーボネート、ポリエ チレンテレフタレート、ポリエチレンナフタレート、ポリウレタン、シリコーンゴム、etc.)の耐 久性を超える 300℃以上の高温プロセスと、長時間を要する真空プロセスが採用されていた。他 方、カーボンナノチューブやグラフェン、銀ナノワイヤなどの新規導電性物質は、ポリマー基板 を用いた連続的なロール・トゥ・ロール印刷プロセスを可能とする低温かつ湿式プロセスで、透 明導電膜を作製可能である。一般的なカーボンナノチューブやグラフェンを用いた透明導電膜は、 通常、透過率 90%で 100 Ω/□以上のシート抵抗と 1%以下のヘイズを示す[75–79]。対して、高い 性能を有する単層グラフェン透明導電膜は、透過率 97%において 125 Ω/□を示して非常に高性能 である[80]。単層グラフェンは、CVD(Chemical vapor deposition、化学気相成長)により作製さ れている。銀ナノワイヤ透明導電膜は、透過率 90%で ITO やカーボン系材料の透明導電膜より低 いシート抵抗 20–100 Ω/□を示す。しかし、銀ナノワイヤ透明導電膜は、ワイヤ表面で光乱反射が 生じているため [71]、5–15%の高いヘイズを有する[54, 71, 73, 78, 81–83]。高いヘイズはディス プレイ等アプリケーションではデメリットとなる。

Korea Advanced Institute of Science & Technology(KAIST)の Kim らは、銀ナノワイヤ透明導 電膜において、ヘイズと透過率の間に反比例の関係があることを示している[73]。すなわち、透明 導電膜の透過率を高めれば、ヘイズを低くできる。銀ナノワイヤ透明導電膜は、95%以上の透過 率で ITO 並である 3%以下のヘイズを得ることができる。しかし、残念ながらこのような低ヘイ ズ領域では銀ナノワイヤのランダムネットワークは失われていた。従来、銀ナノワイヤは直径約 70 nm で長さ約 10 μm である。高透明・低ヘイズ域において、ランダムネットワークを維持して

15

低シート抵抗を得るために、銀ナノワイヤは、よりアスペクト比を高めた長い形状を必要とする。 さらに、University of Maryland の Preston らは、銀ナノワイヤ表面の光散乱を抑制して低ヘイズ を得るために、銀ナノワイヤの直径をさらに細くする方法をシミュレーションによって提案した [83]。よって、従来の銀ナノワイヤが有する形状(直径約 70 nm、長さ約 10 μm)では、低シー ト抵抗を得られても、ディスプレイ材料に必要である低ヘイズな透明導電膜を得られない。

1.4 ロール・トゥ・ロール印刷プロセスでの配線形成

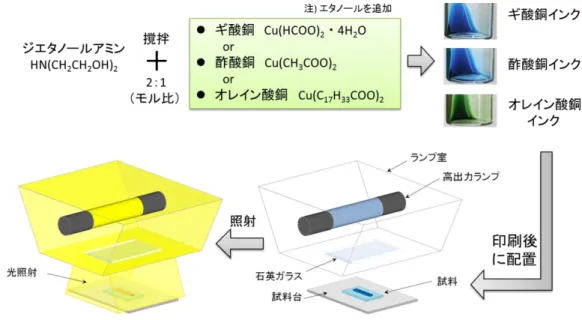

本節では、ロール・トゥ・ロール印刷プロセスに向けた、伸縮性導体の配線形成手法について 述べる。配線は、印刷プロセスでパターニングされ、連続的に次の焼成・焼結プロセスへ移行し て導電性向上が行われる(図 1.4.1)。 図 1.4.1 ロール・トゥ・ロール印刷プロセスにおける配線形成の流れ 印刷プロセスでは、集積化によって電子デバイスの特性向上を行うため、配線を高精細にパタ ーニングすることが求められている。表 1.4.1 に、各種印刷技術の特性および伸縮性導体配線の パターニングを行った研究報告をまとめた。従来の大量生産印刷方式は、電子デバイスを印刷形 成に応用可能である。例えば、ロール上に凹版をもつグラビア印刷、ロールに凸版をもつフレキ ソ印刷、平版のロール上でパターニングされた転写体を主基板に印刷するオフセット印刷、また はスクリーン印刷がある。これら多くの印刷技術は微細な 10 μm 幅を実現しており、伸縮性導体 配線でもその微細配線を得られる可能性が十分ある。近年、Sunchon National University の Cho グループは、グラビア印刷で伸縮性導体配線を描画した[93]。この報告では、グラビア印刷が従来 有する高精細さを引き出すことが残念ながらできていないが、銀ナノ粒子と CNT のハイブリッド ペーストで 859 μm 幅の配線を 21 m/min の生産速度でパターニングした。この配線は(1.1 節で 未紹介)1 × 10−3 Ω·cm の抵抗率を有して、11%ひずみまで一定の抵抗値を示す。また、CNT の ペーストをスクリーン印刷した報告では、印刷機が従来有する性能の 100 μm 幅で伸縮性導体配 線をパターニングした[19]。これら従来の大量生産印刷方式は、予めパターニングされた版やマス クを基板へ接触させて、伸縮性導体配線をパターニングしている。従来の大量生産印刷方式以外16 にも、版やマスクを基板と接触させて印刷する技術がある。例えば、水面に浮かんだ金ナノシー ト(厚さ約 20 nm、粒径約 10 μm)の膜は、PDMS の判子へ付着させたのち、PDMS の判子をエ ラストマー基板上へ密着させてエラストマー基板上へ転写された[48]。このように転写された金ナ ノシートの膜は、60 μm 幅の伸縮性導体配線として報告されている。また、銀ナノワイヤを用い た 50 μm 幅の伸縮性導体配線は、マスクを重ねた Si ウェハ上に銀ナノワイヤ溶液を滴下してパタ ーニング後、エラストマー基板へ転写して作製された [47]。転写前におけるパターニングは、溶 液のフィルタリング中にマスクを使用する方法もある[15]。スプレー塗布では、エラストマー基板 へマスクを密着させてカバーするとパターニング可能である [50]。より高精細なパターニングは、 転写前にエッチングにより行われており、10 μm 幅の伸縮性導体を実現している [1, 31, 70]。 表 1.4.1 各種印刷技術の特性比較および伸縮性導体にむけた過去の取り組み 一方、版やマスクを使用せず、描画デザインを瞬時に変更できるオンデマンド可能なデジタル 印刷方式がある。例えば、インクジェット印刷やディスペンサ印刷、レーザー転写印刷が挙げら れる。これらの印刷方式は、配線を基板上に非接触でデザインできることが特徴的であり、デザ インの自由度が高いため多品種少量生産にも向いている。ディスペンサ印刷は、吐出部分である 針の内径を選べば、伸縮性導体として最小 1 μm から最大 250 μm 幅の配線描画や紡糸が可能で ある[46, 55, 58]。そのディスペンサ印刷に用いるインクは、従来の大量生産印刷方式で用いられ るインクと同様に高粘度である。一方、インクジェット印刷はそれよりも低粘度のインクを用い

17 る。インクジェットによりシワ状や波型の金属薄膜を形成した報告では、幅 100–1000 μm の伸縮 性導体配線を描画している[44, 45]。従来、インクジェット印刷は 20 μm 幅の配線を描画できる性 能を有しているため、微細幅の金属配線を伸縮性導体として形成することは十分可能である。他 方、レーザー転写印刷は、ドナー基板側に形成された転写体を、レーザー照射の際にアクセプタ 基板(主基板)へ転写印刷する手法である(図 1.4.2)。この手法は、ディスペンサ印刷と同様に 最小数 μm 幅の液滴を形成でき、また、レーザー光の種類を選べば、インクジェット印刷やディ スペンサ印刷より高速度スキャンでの配線描画を可能とする。レーザー転写印刷の特筆に値する 点は、転写体としてインクジェットで使用する低い粘度インクからスクリーン印刷やオフセット 印刷などで使用する高粘度ペースト、さらには固体まで使用できることである。以上のように、 オンデマンド可能なデジタル印刷方式は、従来の大量生産印刷方式およびエッチング技術に劣ら ない十分に高精細な伸縮性導体配線を実現可能である。その中でもレーザー転写印刷は、インク の粘度を選ばず高速度スキャンでの描画を可能とし、基板上での積層および基板上にある欠陥部 位を狙い撃ちして修復、転写体上の欠陥部位を除外して印刷などを行えるため魅力的である。 図 1.4.2 レーザー転写印刷の模式図 焼成・焼結プロセスでは、印刷プロセスでパターニングした配線へエネルギーを与えて、配線 の高導電性化をねらう。その高導電性化の現象は、配線中の溶媒や溶剤を揮発、または配線中の 粒子のネッキングなどがある。また、ロール・トゥ・ロール印刷プロセスでは、連続的な工程で 電子デバイスを大量に形成することを想定しているため、全行程の高スループット化には、より 短時間でプロセスを終えことが必要である。現在までに報告されている、焼成・焼結プロセスに は、電気炉加熱、アルゴンプラズマ照射、レーザー照射、赤外線照射、高出力ランプでの光照射 がある。これらの特性を表 1.4.2 にまとめた。電気炉加熱およびアルゴンプラズマ照射では、高 導電性の配線を得られるまで 5 分から 1 時間程度を要している。伸縮性導体を作製する際には、 加熱が多く採用されている。マイクロ波および赤外線を使用した場合、高導電性の配線を秒から

18 分単位で形成可能である。一方、銅などの酸化しやすいを焼成・焼結する場合、酸化を防いで高 導電性を得るために還元雰囲気が必要であった。そこで、レーザーや高出力ランプの光技術を用 いると、還元雰囲気無の大気雰囲気下のみで配線形成を行える[102, 104]。レーザー照射による配 線形成は、多くのエネルギーを配線へ与える必要があるためかレーザー転写印刷よりも速度が劣 り、1000 mm/s のスキャン速度で配線を焼結した報告がある。一方、高出力ランプでの光照射は、 マイクロ秒からミリ秒の短時間で高導電性の配線を形成できる。さらに、高出力ランプは、一度 に大面積の光照射を行い、短時間で焼成・焼結を行えることがメリットである。しかし、マイク ロ波および赤外線ランプ、レーザー、高出力ランプによりインクジェットインクのような低粘度 のインク(表 1.4.2 中では、液状インクと呼称した)を焼結・焼成を行う場合気を付けなければ ならないことがある。それは、これらの手法で急速に配線の溶媒を蒸発させると、配線のエッジ に粒子が集まるコーヒーリング効果や液体の流動が起こり綺麗な配線形状を得られない現象が起 こる[100, 102, 108]。そのため、多くの報告では、これらの現象を防ぐためにプレ加熱やポスト加 熱を行っている(表 1.4.2)。以上より、光技術では、液状インクを用いる場合には溶媒の蒸発速 度に気を付ければならないが、大気雰囲気下において(還元雰囲気下でなくとも)短時間で配線 の高導電性化を実現できる。 表 1.4.2 焼成・焼結プロセス技術の比較(金属粒子インクおよび金属錯体インク、金属乾燥膜を 用いた報告よりまとめた)

19

1.5 研究戦略・目的

本節では、伸縮性導体に求められている事項を整理し、研究戦略を立てる。その後、課題を抽 出して、本研究の目的を定める。 金属配線材料には、フレキシビリティだけでなく電子デバイス全体のひずみを負担するための 伸長性が必要であり、集積化により電子デバイスを高性能化するための微細配線形成が求められ つつある。また、ロール・トゥ・ロールプロセス向けて、短時間の印刷プロセスや焼成・焼結プ ロセスにより伸縮性導体を開発することが重要になってきている。そこで本研究では、「ストレ ッチャブル導電性材料の開発およびその材料を用いた印刷微細配線プロセスの構築」をテーマと し、3 つのフェーズを定めた。フェーズⅠ「伸縮性の向上」 フェーズⅡ「銀ナノワイヤのロン グ化」 フェーズⅢ「微細配線形成プロセスの開発」の段階ごとに目的を設定し、研究を遂行し た。 フェーズⅠ.伸長性の向上 伸縮性導体の多くは、シリコーンゴム(PDMS)基板上へ形成されている。シリコーンゴムは 高耐熱性・高耐候性といった特徴を有するが、一方で表面エネルギーが低く、異種材料との密着 性が弱い[109]。そのため、大きなひずみを与えると、導電性が失われる前に、伸縮性導体が基板 から剥離する欠点がある[19, 42]。特に、印刷法により作製された伸縮性導体は、200%ひずみ以 内で導電性を失っていた。剥離現象による導電性の低下を防ぐため、Cr 層や Ti 層の形成、酸素プ ラズマ、UV オゾン、ペーストへの架橋剤添加、あるいは、導体部分へのカバーコートなどを施す 必要がある[1, 19, 23–28, 36–39, 42, 45] 。そこで、異種材料への高い接着性能を有するだけでな く、経済性に優れていながらシリコーンゴム以上に高い伸縮性を有するポリウレタン樹脂をベー スにした導電性材料を開発し、煩雑なプロセスを用いることなく、簡単な印刷技術で超ストレッ チャブルな伸縮性導体を開発することを目的とする。第 2 章では、伸縮性導体材料の伸長性の向 上を図るともに、伸縮特性や接続材料としての諸特性を把握する。 フェーズⅡ.銀ナノワイヤのロング化 従来の銀ナノワイヤ(直径約 70 nm で長さ約 10 μm)よりアスペクト比を高くした「細くて長 い銀ナノワイヤ」を用いて、低いヘイズの透明導電膜を開発することが希求されていた。過去に、 KAIST の Lee らが、従来の長さを大幅に超える、数百 μm 長のロング銀ナノワイヤを、多価アル コールで銀イオンの還元を行うポリオール法で大量に化学合成した[33]。しかし、銀ナノワイヤの 直径は 150 nm 前後と非常太いため、ワイヤ表面での光乱反射が増加して低ヘイズな透明導電膜 を得られないと懸念されていた。さらに、ワイヤを長くするために、化学合成を数回繰り返して20 ワイヤをつなぎ合わせる煩雑なマルチステップ法が採用されていた。そこで、細くて長い銀ナノ ワイヤを得るシンプルな化学合成法を開発し、低ヘイズの透明導電膜を開発することを目的とす る。第 3 章では、ポリオール法を修正することで銀ナノワイヤのロング化を行い、ロング銀ナノ ワイヤ透明導電膜の電気的特性や光学特性などを把握する。 フェーズⅢ.微細配線形成プロセスの開発 現在までの伸縮性導体配線は、数μm から数百 μm 幅の配線をマスクや版、エッチング技術に よりエラストマー基板上に描画している[1, 11, 15, 19, 31, 36–39, 42, 44, 47, 48, 70, 93]。このよ うな直接基板に触れる形成手法は、接触時に他の電子デバイスを痛めるため、連続的に電子デバ イスを積層していくロール・トゥ・ロール印刷プロセスに不向きである。対して、レーザー転写 印刷は、非接触かつ高速で配線描画できる上、デジタル印刷によりデザインの自由度が高い。ま た、ロール・トゥ・ロールプロセスでは配線の高導電性化を短時間で行うことも求められている。 特に、高出力ランプでの光照射は、描画した配線を大気雰囲気で大面積に焼成・焼結を行うこと が可能で、ロール・トゥ・ロールプロセスの短時間形成に向いている。そこで今回、伸縮性導体 の微細配線形成にむけて、光照射により短時間で焼成可能な導電性材料を開発した後、レーザー 転写印刷により微細配線形成手法を確立することを目的とした。第 4 章では、これらの光技術で 試みがない導電性材料として、銀ナノワイヤと銅錯体インクを選択し、光照射やレーザー転写印 刷で導電性材料の評価を行った。

21

引用文献

[1] D.-H. Kim, Y.-S. Kim, J. Wu, Z. Liu, J. Song, H.-S. Kim, Y. Y. Huang, K.-C. Hwang, and J. A. Rogers, “Ultrathin Silicon Circuits With Strain-Isolation Layers and Mesh Layouts for High-Performance Electronics on Fabric,” Vinyl, Leather, and Paper, Adv. Mater., 21, 3703–3707, 2009.

[2] D.-H. Kim, N. Lu, R. Ma, Y.-S. Kim, R.-H. Kim, S. Wang, J. Wu, S. M. Won, H. Tao, A. Islam, K. J. Yu, T.-i. Kim, R. Chowdhury, M. Ying, L. Xu, M. Li, H.-J. Chung, H. Keum, M. McCormick, P. Liu, Y.-W. Zhang, F. G. Omenetto, Y. Huang, T. Coleman, and J. A. Rogers, “Epidermal Electronics,” Science, 333, 838–843, 2011.

[3] R. C. Webb, A. P. Bonifas, A. Behnaz, Y. Zhang, K. J. Yu, H. Cheng, M. Shi, Z. Bian, Z. Liu, Y.-S. Kim, W.-H. Yeo, J. S. Park, J. Song, Y. Li, Y. Huang, A. M. Gorbach, and J. A. Rogers, “Ultrathin conformal devices for precise and continuous thermal characterization of human skin,” Nature Materials, 12, 938–944, 2013.

[4] M. Kaltenbrunner, T. Sekitani, J. Reeder, T. Yokota, K. Kuribara, T. Tokuhara, M. Drack, R. Schwoediauer, I. Graz, S. Bauer-Gogonea, S. Bauer, and T. Someya, “An ultra-lightweight design for imperceptible plastic electronics”, Nature, 499, 458–463, 2013.

[5] M. S. White, M. Kaltenbrunner, E. D. Głowacki, K. Gutnichenko, G. Kettlgruber, I. Graz, S. Aazou, C. Ulbricht, D. A. M. Egbe, M. C. Miron, Z. Major, M. C. Scharber, T. Sekitani, T. Someya, S. Bauer, and N. S. Sariciftci, “Ultrathin, highly flexible, and stretch-compatible PLEDs”, Nature Photonics, 7, 811–816, 2013.

[6] M. Kaltenbrunner, M. S. White, E. D. Głowacki, T. Sekitani, T. Someya, N. S. Sariciftci, and S. Bauer, “Ultrathin and lightweight organic solar cells with high flexibility”, Nature Communications, 3, 770, 2012.

[7] D. J. Lipomi, J. A. Lee, M. Vosgueritchian, B. C.-K. Tee, J. A. Bolander, and Z. Bao, “Electronic Properties of Transparent Conductive Films of PEDOT:PSS on Stretchable Substrates,” Chem. Mater., 24, 373−382, 2012.

[8] S. Selvarasah, X. Li, A. Busnaina, and M. R. Dokmeci, “Parylene-C passivated carbon nanotube flexible transistors,” Appl. Phys. Lett., 97, 153120, 2010.

[9] I. D. Johnston, D. K. McCluskey, C. K. L. Tan, and M. C. Tracey, “Mechanical characterization of bulk Sylgard 184 for microfluidics and microengineering,” J. Micromech. Microeng., 24, 035017, 2014.

[10] D.-H. Kim, J. Viventi, J. J. Amsden, J. Xiao, L. Vigeland, Y.-S. Kim, J. A. Blanco, B. Panilaitis, E. S. Frechette, D. Contreras, D. L. Kaplan, F. G. Omenetto, Y. Huang, K.-C. Hwang, M. R. Zakin, B. Litt, and J. A. Rogers, “Dissolvable Films of Silk Fibroin for Ultrathin Conformal Bio-Integrated Electronics,” Nature Mater., 9, 511−517, 2010.

[11] R. Pelrine, R. Kornbluh, J. Joseph, R. Heydt, Q. Pei, S. Chiba, “High-field deformation of elastomeric dielectrics for actuators,” Mater. Sci. Eng., C11, 89−100, 2000.

22

polymer actuators,” J. Appl. Phys., 92, 4631−4637, 2002.

[13] W. Zheng, J. M. Razal, P. G. Whitten, R. Ovalle-Robles, G. G. Wallace, R. H. Baughman, and G. M. Spinks, “Artificial Muscles Based on Polypyrrole/Carbon Nanotube Laminates,” Adv. Mater., 23, 2966–2970, 2011.

[14] K. Takei, T. Takahashi, J. C. Ho, H. Ko, A. G. Gillies, P. W. Leu, R. S. Fearing, and A. Javey, “Nanowire active-matrix circuitry for low-voltage macroscale artificial skin, Nature Materials 9, 821–826, 2010.

[15] D. J. Lipom, M. Vosgueritchian, B. C-K. Tee, S. L. Hellstrom, J. A. Lee, C. H. Fox, and Z. Bao, “Skin-like pressure and strain sensors based on transparent elastic films of carbon nanotubes,” Nature Nano., 6, 788–792, 2011.

[16] B. C-K. Tee, C. Wang, R. Allen, and Z. Bao, “An electrically and mechanically self-healing composite with pressure- and flexion-sensitive properties for electronic skin applications,” Nature Nanotechnology, 7, 825–832, 2012.

[17] C. Hou, T. Huang, H. Wang, H. Yu, Q. Zhang, and Y. Li, “A strong and stretchable self-healing film with self-activated pressure sensitivity for potential artificial skin applications,” Scientific Reports, 3, 3138, 2013.

[18] T. Someya, T. Sekitani, S. Iba, Y. Kato, H. Kawaguchi, and T. Sakurai, “A large-area, flexible pressure sensor matrix with organic field-effect transistors for artificial skin applications,” PNAS, 9966–9970, 101, 2004.

[19] T. Sekitani , H. Nakajima , H. Maeda , T. Fukushima , T. Aida , K. Hata , and T. Someya, “Stretchable active-matrix organic light-emitting diode display using printable elastic conductors,” Nat. Mater., 8 , 494–499, 2009.

[20] D. J. Lipomi, B. C.-K. Tee, M. Vosgueritchian, and Z. Bao, “Stretchable Organic Solar Cells,” Adv. Mater., 23, 1771–1775, 2011.

[21] P. K. Pramanik, D. Khastagir, and T. N. Saha, “Effect of extensional strain on the resistivity of electrically conductive nitrile-rubber composites filled with carbon filler,” J. Materials Science, 28, 3539–3546, 1993.

[22] L. Flandin, A. Hiltner, E. Baer, “Interrelationships between electrical and mechanical properties of a carbon black-filled ethylene–octene elastomer,” Polymer, 42, 827–838, 2001.

[23] P. Lacour, D. Chan, S. Wagner, T. Li, and Z. Suo, “Mechanisms of reversible stretchability of thin metal films on elastomeric substrates,” Appl. Phys. Lett., 88, 204103, 2006.

[24] T. Adrega and S. P. Lacour, “Stretchable gold conductors embedded in PDMS and patterned by photolithography: fabrication and electromechanical characterization,” Micromech. Microeng., 20, 055025, 2010.

[25] N. Bowden, S. Brittain, A. G. Evans, J. W. Hutchinson, and G. M. Whitesides, “Spontaneous formation of ordered structures in thin films of metals supported on an elastomeric polymer,” Nature, 393, 146–148, 1998.

23

[26] S. P. Lacour, S. Wagner, Z. Huang, and Z. Suo “Stretchable gold conductors on elastomeric substrates,” Appl. Phys. Lett., 82, 2404, 2003.

[27] S. P. Lacour, J. Jones, Z. Suo, and S. Wagner, “Design and Performance of Thin Metal Film Interconnects for Skin-Like Electronic Circuits,” IEE EDL, 25, 179–181, 2004.

[28] X. Wang, H. Hu, Y. Shen, X. Zhou, and Z. Zheng, “Stretchable Conductors with Ultrahigh Tensile Strain and Stable Metallic Conductance Enabled by Prestrained Polyelectrolyte Nanoplatforms”, Adv. Mater. 2011, 23, 3090–3094, 2011.

[29] Z. Niu, H. Dong, B. Zhu, J. Li, H. H. Hng, W. Zhou, X. Chen, and S. Xie, ”Highly Stretchable, Integrated Supercapacitors Based on Single-Walled Carbon Nanotube Films with Continuous Reticulate Architecture,” Adv. Mater., 25, 1058–1064, 2013.

[30] L. Lin, S. Liu, S. Fu, S. Zhang, H. Deng, and Q. Fu, “Fabrication of Highly Stretchable Conductors via Morphological Control of Carbon Nanotube Network,” Small, 9, 3620–3629, 2013.

[31] K. S. Kim, Y. Zhao, H. Jang, S. Y. Lee, J. M. Kim, K. S. Kim, J.-H. Ahn, P. Kim, J.-Y. Choi, and B. H. Hong, “Large-scale pattern growth of graphene films for stretchable transparent electrodes,” Nature, 457, 706–710, 2009.

[32] T. Chen, Y. Xue, A. K. Roy, and L. Dai, “Transparent and Stretchable High-Performance Supercapacitors Based on Wrinkled Graphene Electrodes,” ACS Nano, 8, 1039–1046, 2014.

[33] P. Lee, J. Lee, H. Lee, J. Yeo, S. Hong, K. H. Nam, D. Lee, S. S. Lee, and S. H. Ko, “Highly Stretchable and Highly Conductive Metal Electrode by Very Long Metal Nanowire Percolation Network,” Adv. Mater., 24, 3326–3332, 2012.

[34] X. Ho, J. N. Tey, W. Liu, C. K. Cheng, and J. Wei, “Biaxially stretchable silver nanowire transparent conductors,” J. Appl. Phys., 113, 044311, 2013.

[35] D.-H. Kim, J.-H. Ahn, W. M. Choi, H.-S. Kim, T.-H. Kim, J. Song, Y. Y. Huang, Z. Liu, C. Lu, and J. A. Rogers, “Stretchable and Foldable Silicon Integrated Circuits”, Science, 320, 507– 511, 2008.

[36] D. S. Gray, J Tien, and C. S. Chen, “High-Conductivity Elastomeric Electronics,” Adv. Mater., 16, 393–397, 2004.

[37] B. Huyghe, H. Rogier, J. Vanfleteren, F. Axisa, “Design and Manufacturing of Stretchable High-Frequency Interconnects,” IEEE Transactions on Advanced Packaging, 31, 802–808, 2008.

[38] D. Brosteaux, F. Axisa, M. Gonzalez, and J. Vanfleteren, “Design and Fabrication of Elastic Interconnections for Stretchable Electronic Circuits,” IEEE EDL, 28, 552–554, 2007.

[39] M. Gonzalez, F. Axisa, M. V. Bulcke, D. Brosteaux, B. Vandevelde, and J. Vanfleteren, “Design of metal interconnects for stretchable electronic circuits,” Microelectronics Reliability, 48, 825–832, 2008.

24

Fabrication of Stretchable Electrodes on Elastomers,” Adv. Fucn. Mater., 19, 470–478, 2009.

[41] T. Sekitani, Y. Noguchi, K. Hata, T. Fukushima, T. Aida, and T. Someya, “A Rubberlike Stretchable Active Matrix Using Elastic Conductors,” Science, 321, 1468–1472, 2008. [42] M. Inoue, Y. Kawahito, Y.Tada, T. Hondo, T. Kawasaki, K. Suganuma, and H. Ishiguro, ”A

Super-Flexible Sensor System for Humanoid Robots and Related Applications,” J. Jpn, Inst. Electronics Packaging, 11, 136–140. 2008.

[43] K.-Y. Chun, Y. Oh, J. Rho, J.-H. Ahn, Y.-J. Kim, H. R. Choi, and S. Baik, “Highly conductive, printable and stretchable composite films of carbon nanotubes and silver,” Nature Nanotechnology, 5, 853–857, 2010.

[44] R. Guo, Y. Yu, Z. Xie, X. Liu, X. Zhou, Y. Gao, Z. Liu, F. Zhou, Y. Yang, and Z. Zheng, “Matrix-Assisted Catalytic Printing for the Fabrication of Multiscale, Flexible, Foldable, and Stretchable Metal Conductors,” Adv. Mater., 25, 3343–3350, 2013.

[45] S. Chung, J. Lee, H. Song, S. Kim, J. Jeong, and Y. Hong, “Inkjet-printed stretchable silver electrode on wave structured elastomeric substrate,” Appl. Phys. Lett., 98, 153110, 2011. [46] B. Y. Ahn, E. B. Duoss, M. J. Motala, X. Guo, S. Park, Y. Xiong, J. Yoon, R. G. Nuzzo, J. A.

Rogers, and J. A. Lewis, “Omnidirectional Printing of Flexible, Stretchable, and Spanning Silver Microelectrodes,” Science, 323, 1590–1593, 2009.

[47] F. Xu, and Y. Zhu, “Highly Conductive and Stretchable Silver Nanowire Conductors,” Adv. Mater., 24, 37, 5117–5122, 2012.

[48] G. D. Moon, G.-H. Lim, J. H. Song, M. Shin, T. Yu, B. Lim, and U. Jeong, “Highly Stretchable Patterned Gold Electrodes Made of Au Nanosheets,” Adv. Mater., 25, 2707– 2712, 2013.

[49] M. Shin, J. H. Song, G.-H. Lim, B. Lim, J.-J. Park, and U. Jeong, “Highly Stretchable Polymer Transistors Consisting Entirely of Stretchable Device Components,” Adv. Mater., In press.

[50] C. Yan, J. Wang, X. Wang, W. Kang, M. Cui, C. Y. Foo, and P. S. Lee, “An Intrinsically Stretchable Nanowire Photodetector with a Fully Embedded Structure,” Adv. Mater., 26, 943–950, 2014.

[51] Y. Zhang, C. J. Sheehan, J. Zhai, G. Zou, H. Luo, J. Xiong, Y. T. Zhu, and Q. X. Jia, “Polymer-Embedded Carbon Nanotube Ribbons for Stretchable Conductors,” Adv. Mater., 22 3027–3031, 2010.

[52] B. Yue, C. Wang, and X. Ding, and G. G. Wallace, “Polypyrrole coated nylon lycra fabric as stretchable electrode for supercapacitor applications,” Electrochimica Acta, 68, 18–24, 2012.

[53] M. G. Urdaneta, R. Delille, and E. Smela, “Stretchable Electrodes with High Conductivity and Photo-Patternability,” Adv. Mater., 19, 2629–2633, 2007.

25

transparent films of silver nanowires on arbitrary substrates and their application in touch screens,” Nanotechnology, 22, 245201, 2011

[55] R. Ma, J. Lee, D. Choi, H. Moon, and S. Baik, “Knitted Fabrics Made from Highly Conductive Stretchable Fibers,” Nano Lett., 14, 1944−1951, 2014.

[56] S. Zhu, J.-H. So, R. Mays, S. Desai, W. R. Barnes, B. Pourdeyhimi, and M. D. Dickey, “Ultrastretchable Fibers with Metallic Conductivity Using a Liquid Metal Alloy Core,” Adv. Funct. Mater., 23, 2308–2314, 2013.

[57] A. J. Granero, P. Wagner, K. Wagner, J. M. Razal, G. G. Wallace, and M. P.anhuis, “Highly Stretchable Conducting SIBS-P3HT Fibers,” Adv. Funct. Mater., 21, 955–962, 2011. [58] D. Wakuda, and K. Suganuma, “Stretchable fine fiber with high conductivity fabricated by

injection forming,” Appl. Phys. Lett., 98, 073304, 2011.

[59] M. Park, J. Im, M. Shin, Y. Min, J. Park, H. Cho, S. Park, M.-B. Shim, S. Jeon, D.-Y. Chung, J. Bae, J. Park, U. Jeong, and K. Kim, “Highly stretchable electric circuits from a composite material of silver nanoparticles and elastomeric fibres,” Nature Nanotechnology, 7, 803– 809, 2012.

[60] L. Hu, M. Pasta, F. L. Mantia, L. Cui, S. Jeong, H. D. Deshazer, J. W. Choi, S. M. Han, and Y. Cui, “Stretchable, Porous, and Conductive Energy Textiles,” Nano Letters, 10, 708–714, 2010.

[61] A. C. Siegel, D. A. Bruzewicz, D. B. Weibel, and G. M. Whitesides, “Microsolidics: Fabrication of Three-Dimensional Metallic Microstructures in Poly(dimethylsiloxane),” Adv. Mater., 19, 727–733, 2007.

[62] M. Kubo, X. Li, C. Kim, M. Hashimoto, B. J. Wiley, D. Ham, and G. M. Whitesides, “Stretchable Microfluidic Radiofrequency Antennas,” Adv. Mater. 22, 2749–2752, 2010. [63] H.-J. Kim, C. Son, and B. Ziaie, “A multiaxial stretchable interconnect using

liquid-alloy-filled elastomeric microchannels,” Appl. Phys. Lett., 92, 011904, 2008.

[64] J. Park, S. Wang, M. Li, C. Ahn, J. K. Hyun, D. S. Kim, D. K. Kim, J. A. Rogers, Y. Huang, and S. Jeon, “Three dimensional nanonetworks for giant stretchability in dielectrics and conductors,” Nature Communications, 3, 916, 2012.

[65] D. R. Cairns, R. P. Witte II, D. K. Sparacin, S. M. Sachsman, D. C. Paine, and G. P. Crawford, “Strain-dependent electrical resistance of tin-doped indium oxide on polymer substrates,” Appl. Phys. Lett. 76, 1425, 2000.

[66] K. Liu, Y. Sun, P. Liu, X. Lin, S. Fan, and K. Jiang, “Cross-Stacked Superaligned Carbon Nanotube Films for Transparent and Stretchable Conductors,” Adv. Mater., 21, 2721–2728, 2011.

[67] K. H. Kim, M. Vural, and M. F. Islam, “Single-Walled Carbon Nanotube Aerogel-Based Elastic Conductors,” Adv. Mater. 23, 2865–2869, 2011.

[68] C. F. Guo, T. Sun, Q. Liu, Z. Suo, and Z. Ren, “Highly stretchable and transparent nanomesh electrodes made by grain boundary lithography,” Nature Communications, 5,

26 3121, 2014.

[69] W. Hu, X. Niu, L. Li, S. Yun, Z. Yu, and Q. Pei, “Intrinsically stretchable transparent electrodes based on silver-nanowire– crosslinked-polyacrylate composites,” Nanotechnology, 23, 344002, 2012.

[70] M.-S. Lee, K. Lee, S.-Y. Kim, H. Lee, J. Park, K.-H. Choi, H.-K. Kim, D.-G. Kim, D.-Y. Lee, S. Nam, and J.-U. Park, “High-Performance, Transparent, and Stretchable Electrodes Using Graphene−Metal Nanowire Hybrid Structures,” Nano Lett, 13, 2814−2821, 2013.

[71] L. Hu, H. Kim, J. Lee, P. Peumans, and Y. Cui, “Scalable Coating and properties of transparent, flexible, silver nanowire electrodes.” ACS Nano, 4, 2955–2963, 2010.

[72] J. M. Gaskell and D. W. Sheel, “Deposition of indium tin oxide by atmospheric pressure chemical vapour deposition,” Thin Solid Films, 520, 4110–4113, 2012.

[73] T. Kim, A. Canlier, G. Kim, J. Choi, M. Park, and S. Han, “Electrostatic Spray Deposition of Highly Transparent Silver Nanowire Electrode on Flexible Substrate,” ACS Appl. Mater. Interfaces, 5, 788−794, 2013.

[74] J. P. Cronin, M. Trosky, and A. Agrawal, “Reduction of haze in tin oxide transparent conductive coatings on glass,” US6268059 B1, 2001.

[75] D. S. Hecht, D. Thomas, L. Hu, C. Ladous, T. Lam, T. Park, G. Irvin, and P. Drzaic, “Carbon-nanotube film on plastic as transparent electrode for resistive touch screens,” Journal of the SID, 17, 941–946, 2009.

[76] T. Yamada, M. Ishihara, and M. Hasegawa, “M. Large area coating of graphene at low temperature using a roll-to-roll microwave plasma chemical vapor deposition,” Thin Solid Film, 532, 89–93, 2013.

[77] B. Dan, G. C. Irvin, and M. Pasquali, “Continuous and Scalable Fabrication of Transparent Conducting Carbon Nanotube Films,” ACS Nano, 3, 835–843, 2009.

[78] L. Hu, H. Wu, and Y. Cui, “Metal nanogrids, nanowires, and nanofibers for transparent electrodes,” MRS Bulletin, 36, 760–765, 2011.

[79] J. Wu, M. Agrawal, H. A. Becerril, Z. Bao, Z. Liu, Y. Chen, and P. Peumans, “Organic light-emitting diodes on solution-processed graphene transparent electrodes,” ACS Nano., 4, 43–48, 2010.

[80] S. Bae, H. Kim, Y. Lee, X. Xu, J. Park, Y. Zheng, J. Balakrishnan, T. Lei, H. Kim, Y. Song, Y. Kim, K. S. Kim, B. Özyilmaz, J. Ahn, B. Hong, and S. Iijima, “Roll-to-roll production of 30-inch graphene films for transparent electrodes,” Nat. Nanotechnol., 5, 574–578, 2010. [81] S. De, T. M. Higgins, P. E. Lyons, E. M. Doherty, P. N. Nirmalraj, J. B. Werner, J. Boland,

and J. N. Coleman, “Silver Nanowire Networks as Flexible, Transparent, Conducting Films: Extremely High DC to Optical Conductivity Ratios,” ACS Nano, 3, 1767–1774, 2009. [82] K. Katagiri and T. Hunakubo, “Metal Nanowires, method for producing same, transparent

conductor and touch panel,” US 2012/0255762 A1, 2012.