熱影響下でのフランジ漏洩のシミュレーション・ビジュアル化処理 Visualization for Simulation of Leakage Behavior in High Temperature Bolted Flanged Connections

千代田アドバンスト・ソリューションズ㈱ ○安藤 文雄 (財)石油産業活性化センター 井土 泰二 千代田工商㈱ 荻沼 恒雄 1.緒 言(Introduction) 高温流体で使用するフランジ継手では、フランジ、ボルト、ガスケット等の構成部品の 熱膨張差や熱影響により昇温あるいは降温時に漏洩トラブルを生じていることが多くの製 油所で経験されている。(1) 一方、漏洩トラブルの発生メカニズムの解明が不十分なため、 現在採用している工事管理手法が熱影響によるフランジ継手の挙動に対し理にかなったも のであり、かつ効果的なものであるか評価することは困難との認識がある。 そこで、石油産業活性化センターでは、平成17 年度から開始された石油産業安全基盤整 備事業の一部において、現在の最新手法を用いた熱流動解析及び弾塑性解析を行うことで 熱影響の及ぼすフランジ継手の挙動を定量的に把握することに努めてきた。風の影響等よ り実際の環境に近い条件を考慮できる熱流動解析、および構造解析(弾塑性解析)を併用 することで、これまで解明されていなかったボルト軸力等の挙動を定性的に、かつ定量的 に明らかとする試みを行った。 ここでは、これらの解析で得られた熱影響の及ぼすフランジ継手のフランジとボルトの 温度変動、ボルト締付力やガスケット面圧の挙動から漏洩の可能性を評価し、ビジュアル 化により現象の理解を助けるポスト処理事例について発表する。 2.解析の対象としたフランジ継手(Flange Assembly) 解析は、過去の事故事例を参考に石油精 製事業所等において使用される配管の内、 熱影響の度合いが大きい重油直接脱硫装 置、あるいはその他の脱硫装置等に使用さ れている JPI-7S-15(2)に示されるクラス 2500-RJ の高温高圧用配管フランジ継手 の締結管理を対象とした。また、図1に示 すようにスペーサー付きとしている。 フランジ継手の熱影響は、フランジ、ボ ルト、ガスケット等の構成部品の材質によ り熱膨張差が一つの要素となっているこ n φd穴 Φ Φ Φ Φ Φ tn Φ Φ tf Y h 1 .5 * tn (SCH No.) E S E E S (G-No) / (R-No) ボルト径 dB R 23° r 図1 フランジ形状 Spacer Flange Gasket Bolt/Nut

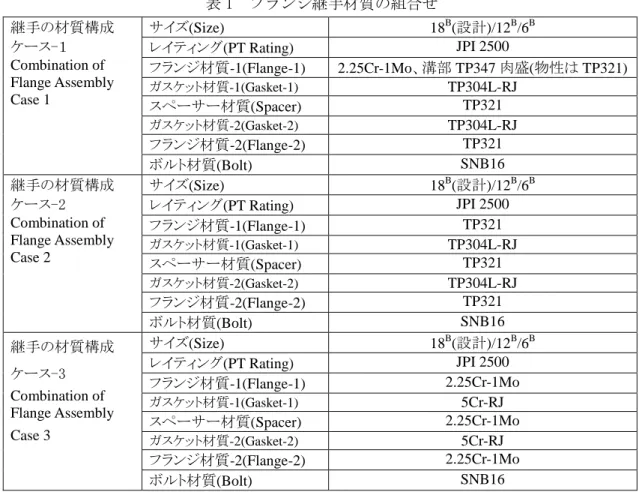

表 1 フランジ継手材質の組合せ 継手の材質構成 ケース-1 Combination of Flange Assembly Case 1 サイズ(Size) 18B(設計)/12B/6B レイティング(PT Rating) JPI 2500 フランジ材質-1(Flange-1) 2.25Cr-1Mo、溝部 TP347 肉盛(物性は TP321) ガスケット材質-1(Gasket-1) TP304L-RJ スペーサー材質(Spacer) TP321 ガスケット材質-2(Gasket-2) TP304L-RJ フランジ材質-2(Flange-2) TP321 ボルト材質(Bolt) SNB16 継手の材質構成 ケース-2 Combination of Flange Assembly Case 2 サイズ(Size) 18B(設計)/12B/6B レイティング(PT Rating) JPI 2500 フランジ材質-1(Flange-1) TP321 ガスケット材質-1(Gasket-1) TP304L-RJ スペーサー材質(Spacer) TP321 ガスケット材質-2(Gasket-2) TP304L-RJ フランジ材質-2(Flange-2) TP321 ボルト材質(Bolt) SNB16 継手の材質構成 ケース-3 Combination of Flange Assembly Case 3 サイズ(Size) 18B(設計)/12B/6B レイティング(PT Rating) JPI 2500 フランジ材質-1(Flange-1) 2.25Cr-1Mo ガスケット材質-1(Gasket-1) 5Cr-RJ スペーサー材質(Spacer) 2.25Cr-1Mo ガスケット材質-2(Gasket-2) 5Cr-RJ フランジ材質-2(Flange-2) 2.25Cr-1Mo ボルト材質(Bolt) SNB16

3.圧力・温度想定運転モード模式図(Pressure-Temperature Profile in Analysis)

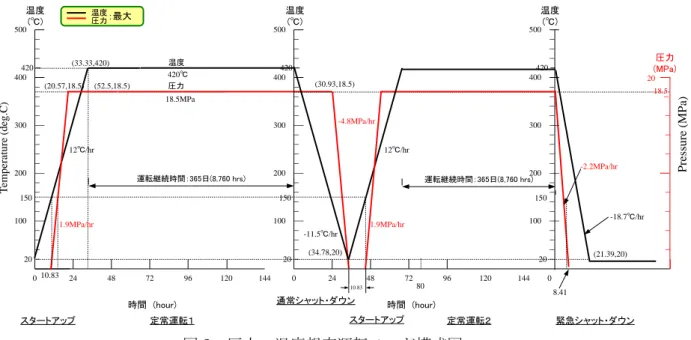

アンケート調査により、実際の温度・圧力変動線図(トレンド)を収集し、これを基に スタートアップ時とシャット・ダウン時の温度圧力条件の特徴を逸脱することのない解析 に用いる想定運転モード(図 2)を決定した。通常運転圧力として 18.5MPa、通常運転温度 として 420℃を採用した。通常運転温度に達するまでに、多くは温度保持状態が 1~3 回程 度あるが、その時間は 24 時間程度で時間依存の影響は小さいと考えられる。したがって、 温度保持状態は無視した。温度勾配は、おおむね温度上昇初期と後期に勾配量を分けてい るが、製油所間に有意な傾向は見られない。そこで、通常運転温度まで 1 つの温度勾配(直 線)とした。 スタートアップ時には温度が通常運転温度に到達する前に圧力が先に通常運転圧力に達 する傾向が確認されたので、これを反映した。また、通常のシャット・ダウン時には温度 が常温に到達すると同時に圧力が大気圧になるとした。その結果、温度が降下し始めても 圧力が保持され若干遅れて降下していく傾向となった。温度降下がいっきに常温 20℃まで 達することはないが、100℃前後までの降下はある。解析では 20℃まで行うこととした。

24 48 72 96 120 144 時間 (hour) 圧力 温度 スタートアップ 18.5MPa 420℃ 500 400 300 200 100 24 48 72 96 120 144 0 420 20 時間 (hour) 150 通常シャット・ダウン 80 運転継続時間:365日(8,760 hrs) 運転継続時間:365日(8,760 hrs) 緊急シャット・ダウン (33.33,420) (20.57,18.5) (52.5,18.5) 10.83 (30.93,18.5) (34.78,20) スタートアップ 温度 (℃) 温度 (℃) 500 400 300 200 100 0 420 20 150 温度 (℃) 500 400 300 200 100 0 420 20 150 8.41 (21.39,20) -18.7℃/hr -2.2MPa/hr :最大 温度 圧力 1.9MPa/hr 12℃/hr -4.8MPa/hr -11.5℃/hr 1.9MPa/hr 12℃/hr 20 18.5 圧力 (MPa) 定常運転1 定常運転2 10.83 4.解析手法(Analysis)

4.1 熱伝導解析(熱流動解析: Air Fluid Flow/Wind Analysis, CFD Analysis)

有限体積法による汎用数値流体解析プログラム『FLUENT ver.6.1.22』(米国 FLUENT Inc.製)を使用した。解析対象領域の形状、及びメッシ ュは流動解析ソフトウェア『FLUENT』(米国FLUENT Inc.製)用プリプロセッサ『Gambit ver.2.01』(同社製) を用いて作成した。フランジ、ウェザー・シール表面と 空気の間の伝熱は、対流熱伝達と輻射伝熱の影響を評価 する。乱流モデルには標準k-εモデルを使用した。 また、境界条件として、外気温度は 20 ℃とし、風は 解析モデルの管軸直角方向に吹くものと仮定した。風が 流入する境界面以外は、圧力一定条件とした。

4.2 応力解析(弾塑性解析, Thermal Stress Analysis) 汎用有限要素法解析プログラム『ABAQUS』 (米国 Hibbit, Karlsson & Sorensen Inc.製)を使用した。 フラ

ンジ、ボルト、ナット、ガスケット、スペーサー、および接続する管は 3 次元ソリッド要 素(要素タイプ:C3D8、8 節点線形ブリック要素)とし、構造解析用モデルを図 4 に示す。 ガスケットとフランジ、スペーサーとの接触面は接触要素(マスター・スレーブ関係)を

図2 圧力・温度想定運転モード模式図

図3 熱流動解析用モデル Operation Mode in Pressure Temperature Profile for Analysis

Model for CFD Analysis

T e mp e ratu re ( d e g .C ) P res su re ( M P a)

あることから拘束力の厳しい安全側の評価として0.4 とした。また、荷重の対称性から周方 向0~180゜の 1/2 モデルとした。初期ボルト締付荷重の大きさによって、熱変動によりボ ルトの荷重変動およびガスケットの面圧挙動を確認する目的で、JPI 規格のフランジ・ボル ト締付管理(JPI-8R-15-2005)(3)に従い最小荷重と最大荷重を算出して、この両ケースに て弾塑性解析を実施した。なお、ボルト初期締付力はボルト要素の断面に初期締付力荷重 (CLOAD)を与えた。また、材料の非線形性は降伏点(降伏ひずみ)と引張り強さ(破断ひずみ) で定義されるバイリニア型の応力-ひずみ関係を用いた。一方、高温域でのクリープに関し て、次に述べるように温度が400℃程度であれば、クリープを問題にする必要はないと考え られることから、クリープ特性は解析から除いた。 形状図 (18B) 形状図 (6B) 形状図 (12B)

5.ボルト締付力の変動と漏洩の可能性(Bolt Force Variation and Leakage Evaluation)

図 5、および図 6 は 18 インチ JPI2500 相当フランジの材質構成ケース-1(フランジ材質: 2.25Cr-1Mo/TP321)に対し、風速が 5m/秒の時にボルトの初期締付荷重を最小値、あるいは 最大値とした場合のボルト荷重の変動を詳細に表したものである。 初期のボルト締付荷重を最大で締付けた方が残留するボルト締付荷重は若干上回るもの の、初期のボルト締付荷重を最小あるいは最大にて締付けても、ボルト荷重から圧力によ るエンドフォース分(H=πG2P/4)を除いたガスケットに残留している荷重は、シャット・ ダウン後半には規格で定める気密保持のため必要な荷重(Hp=2πGmP)より下回ることが確 認された。 つまり、ボルトの軸応力から漏洩の可能性を評価した場合、今回の解析に採用した温度・ 圧力の降下条件で 1 回目の熱サイクルの定常運転後の圧力がある時間保持された状態で温 度が先に降下するようなプロセス運転がなされた場合、漏洩する可能性を示す。 逆に、2 回目の熱サイクルの定常運転後の緊急シャット時のように圧力・温度ともに同時に 降下する場合は、漏洩の可能性はほとんどないことも確認できた。 図4 構造解析用モデル Model for Structural Analysis

18B ボルト軸応力履歴図 (Case1締付力最小) -2,000 4,000 6,000 8,000 10,000 12,000 14,000 16,000 18,000 20,000 0 20 40 60 80 100 120 140 160 180 構造解析用の解析ステップ ボ ルト 荷重 (k N ) 0 2 4 6 8 10 12 14 16 18 20 内圧 (M P a) 気密保持に必要な荷重 Hp(2pbGmP)... ガスケット荷重 Hg(Wo-H) ボルト荷重(Wo) 内圧(P) 系列4 系列6 系列7 系列8 系列9 図 5 ボルト締付力の変化と漏洩評価(初期締付け:最小荷重) 18B ボルト軸応力履歴図 (Case1締付力最大) -2,000 4,000 6,000 8,000 10,000 12,000 14,000 16,000 18,000 20,000 0 20 40 60 80 100 120 140 160 180 構造解析用の解析ステップ ボ ル ト 荷 重 (k N ) 0 2 4 6 8 10 12 14 16 18 20 内 圧 (M P a) 気密保持に必要な荷重 Hp(2pbGmP)... ガスケット荷重 Hg(Wo-H) ボルト荷重(Wo) 内圧(P) 系列4 系列6 系列7 系列8 系列9 スタートアップ 通常 シャットダウン スタートアップ 定常2 緊急 シャットダウン 定常1 ウェザーシール取付け ウェザーシール取付け 記号: H: 内圧によってフランジに加わる全荷重(G2P/4) G: ガスケット反力円の直径 m: ガスケット係数(SUS RJの場合、6.5) 気密に必要なガスケット 荷重が確保されない。 (漏洩の可能性)

Bolting Force and Leak Evaluation (Initial Bolting: Minimum by JPI-8R-15-2002 ) Bo lt F o rce ( KN ) Bo lt F o rce ( KN ) Time Steps Time Steps Nomenclature

H: Total Pressure Thrust Force Subjected to Flange G: Gasket Reaction Diameter

6.ガスケットの平均面圧の変化と漏洩の可能性(Gasekt Seating Stress Variation and Leakage Evaluation) 解析の結果、対象とするスペーサー付きフランジの場合上下 2 個の計 8 面のガスケット 面圧は、図 7 に示すようなフランジの倒れの影響により、図 8 に示すように初期締付時点 から面圧レベルが大きく 2 つに分かれ挙動していることが判明した。 図 7 フランジの倒れによるガスケット平均面圧への影響 図 8 は 18 イ ン チ JPI2500 相 当 フ ラ ン ジ で 材 質 構 成 ケ ー ス -1( フ ラ ン ジ 材 質 : 2.25Cr-1Mo/TP321)の場合の例を示す。ガスケットの面圧が高い側は初期締付け後の温度上 昇期間においても上昇し、シャット・ダウン時の面圧は急激な降下となり、常温になる前 に面圧が存在しない状態となっている。ガスケットの面圧が低い側は初期締付け後の温度 上昇期間においても上昇することなく維持される。しかしながら、(A 点)においてシャッ ト・ダウン時以降面圧は若干下がり一部の面でシールに必要な面圧(mP)を保持していない ので、ガスケット平均面圧による漏洩評価においても漏洩の可能性を示している。ただし、 フランジ継手の材質の組合せがボルト材質と同じどちらも低合金鋼製の場合は、面圧が高 い側も低い側も必要な面圧(mP)を保持しており、漏洩の可能性が無い結果を得ている。

18B ガスケット平均面圧履歴図 (Case1最大初期締付力) 各面 0 50 100 150 200 250 300 350 400 450 500 550 0 20 40 60 80 100 120 140 160 180 構造解析用の解析ステップ ガ ス ケ ッ ト 平 均 面 圧 (N /m m 2 ) GS_I_U_U GS_I_U_D GS_I_D_U GS_I_D_D GS_O_U_U GS_O_U_D GS_O_D_U GS_O_D_D 温度(T) mP 内圧(P) 図 8 ガスケット平均面圧の変動(代表例) 7.ビジュアル化処理(Visualization) フランジ継手の熱流動解析、及び構造弾塑性解析から、フランジ継手の締結管理に関す るガイドラインの作成に多くの有用な結果を得ることができた。しかし、図・表データか ら、現象・挙動を判り易く説明することが困難であるため、有用な結果を広く理解・活用 してもらうことが重要である。このことから、EnSight 可視化ツール群によるビジュアル 処理を実施する。可視化処理は18 インチのケースを対象として、以下の解析結果項目につ いて実施する。(図 9、図 10 参照) (1) 熱流動解析結果の可視化 ① 風向・風速時間変動 ② フランジ継手各部位の温度時間変動 (2) 構造弾塑性解析結果の可視化 ① 熱変形 ② ボルト応力変動 ③ ガスケット面圧変動 ④ 塑性ひずみ ⑤ 相当応力 A ガスケット 記号説明 GS_①_②_③ ① フランジ内外面 ② 上下ガスケット ③ ガスケットの上下面 上ガスケットU 下ガスケットD 上面U 下面D 上面U 下面D 内面I 外面O ガスケット 記号説明 GS_①_②_③ ① フランジ内外面 ② 上下ガスケット ③ ガスケットの上下面 上ガスケットU 下ガスケットD 上面U 下面D 上面U 下面D 内面I 外面O

Typical Gasket Seating Stress Variation

G a sk e t S e a ti n g S tr e ss ( N /m m 2 )

20 40 60 80 100 120 構造解析のステップ時間 (hour) 圧力 温度 18.5MPa 420℃ (33.33,420) (20.57,18.5) (84.26,18.5) (162.83,20) 温度 (℃) 500 400 300 200 100 0 420 20 150 -18.7℃/hr -2.2MPa/hr 初期温度:20℃、最高温度:420℃ 最高圧力:18.5MPa :最大 温度 圧力 1.9MPa/hr 12℃/hr -4.8MPa/hr -11.5℃/hr 12℃/hr 18.5 (53.33,420) (88.11,20) (121.44,420) (141.44,420) (88.11,0.0) (10.83,0.0) (0.0,20) (98.94,0.0) (108.68,18.5) (141.44,18.5) 1.9MPa/hr 140(149.85,0.0) 20 圧力 (MPa) 180 160 10 運転サイクル ウェザーシール取付け スタートアップ 温度が150℃になる時刻に圧 力が負荷されると仮定する。 温度履歴2 スタートアップ 定常運転2 通常シャット・ダウン 定常運転1 緊急シャット・ダウン スタートアップ 温度履歴1 通常シャトダウン 温度が常温になる時刻と圧力が0 になる時刻とが同時と仮定する。 緊急シャットダウン 温度降下と圧力降下は同 時に生じると仮定する。 熱流動解析結果の可視化 構造弾塑性解析結果の可視化 温度 風速変動 温度変動 ボルト軸応力 変形 フランジ相当応力 ガスケット面圧 ガスケット相当応力 形状 フランジ相当塑性歪 ガスケット相当塑性歪 図9 図化処理内容概要

Wind Velocity Profile Temperature Profile Temperature in Parts

Visualization for Results of CFD Analysis

Visualization for Results of Structural Analysis

Deformation Bolt Force Flange Equiv. Stress Flange Equiv. Stain

Gasket Equiv. Stain Gasket Equiv. Stress

Gasket Seating Stress Configuration T e mp e ratu re ( d e g .C ) P res su re ( M P a) Contents of Visualization

図 10 EnSight ソフトウェアツール群 8.結 言(Conclusion) 解析で得られた漏洩評価と異なり、定常運転後の圧力がある時間保持された状態で温度 が先に温度が降下するようなプロセス運転がなされた場合でも、実際にはスペーサー付き 配管継手において降温時に頻繁に漏洩が発生している事実はない。 リングジョイント・ガスケットの場合のシールに必要な真のガスケット面圧は不明で(ク サビ効果により規格に定める値より低い可能性がある)、従って、解析で得られたボルトの 軸応力あるいはガスケット平均面圧による漏洩の評価結果は、漏洩するではなく、漏洩す る可能性があると記述した。 解析に示すように 2 回目の熱サイクルの定常運転後の緊急シャット時の圧力・温度とも に同時に降下する場合は、ガスケット平均面圧による漏洩評価でも漏洩の可能性はほとん ど無いことから、解析に用いた温度・圧力変化条件よりは実運転が厳しくなければ漏洩の 可能性は小さくなる。 フランジ継手の熱流動解析、及び構造弾塑性解析から多くの有用な結果を得ることがで きた。しかし、図・表データから、現象・挙動を理解することが容易ではない。可視化ツ ールによるビジュアル処理を実施し、有用な結果を理解・活用することが可能となる。 参考文献(References) (1) 石油産業における工事管理の実態と課題に関する調査、(財)石油産業活性化センター が実施した平成 16 年度の安全基盤整備事業における事前調査