トーロン

®

PAI

デザインガイド

Torlon

目次

概要 . . . .5

トーロン® ポリアミドイミド(PAI)

. . . .5

物理特性

. . . .6

性能特性

. . . .8

機械特性

. . . .8

引張強さと曲げ強さ. . . 8

超高温の影響. . . 8

ASTM D1708

による引張特性. . . 9 超低温の影響. . . 9

高温での曲げ弾性率. . . 9

応力とひずみの関係. . . 10

圧縮特性. . . 10

繰り返し応力への耐性

. . . 11

疲労強さ. . . 11

耐衝撃性 . . . 12 破壊靭性. . . 12

熱安定性

. . . 13

熱重量分析. . . 13 長期間の熱曝露による影響. . . 13

UL

相対温度指数 . . . 13 熱老化後の特性保持. . . 13

比熱. . . 14

熱伝導率. . . 14

熱線膨張係数. . . 14

CLTE

の試験法. . . 14CLTE

に影響を与える要素. . . 15 耐クリープ性. . . 15

燃焼性. . . .18

酸素指数. . . 18

NBS

煙濃度. . . 18

毒性ガス放出試験. . . 18

着火性. . . 18

UL 94

燃焼規格. . . 19

FAA

の燃焼特性. . . 20

UL 57

電気照明器具. . . 20

さまざまな環境における性能

. . . 20

耐薬品性. . . 20

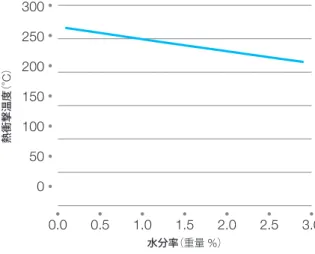

自動車・航空機用オイルへの耐性. . . 22 応力下での耐薬品性 . . . 23 水の影響. . . 23

吸水率. . . 23

一定湿度下における吸水平衡 . . . 23 寸法変化 . . . 23 寸法と特性の回復. . . 23

機械・電気特性の変化. . . 24 急速な温度上昇への注意点. . . 24

ウェザオメーター® 試験 . . . .25

ガンマ線照射への耐性. . . 25

電気特性. . . 26

絶縁材料としてのトーロン®PAI

製品. . . 26

耐摩耗用途での応用

. . . .27

トーロン®PAI

耐摩耗グレード. . . 27

ベアリングの設計コンセプト. . . 27

摩耗速度の関係式. . . 27 圧力と速度の計算. . . 27

限界PV

値の概念. . . 28

耐摩耗性の測定 . . . 28 トーロン®PAI

耐摩耗グレード. . . 29

相手材の表面が摩耗速度に及ぼす影響. . . 30

潤滑下の耐摩耗性. . . 30

耐摩耗性とポストキュア. . . 31

ベアリングの設計. . . 32

許認可. . . .33

ポリアミドイミド(PAI

)成形・押出し材料規格ASTM D5204

による分類. . . 33

米国連邦航空局(Federal Aviation Administration)

. . 33

米軍用規格

MIL-P-46179A . . . 33

米国航空宇宙局(

NASA

). . . 33

構造設計

. . . 34

材料の効率 ̶ 比強度と比弾性率 . . . 34

三次元形状と荷重に関する検討事項 . . . .35

応力とたわみ公式の適用例. . . 35

例 1 ー 短時間荷重. . . 35 例 2 ー 定常荷重 . . . 35 例 3 ー 繰り返し荷重. . . 35

応力集中. . . 36

トーロン®PAI

樹脂の最大使用応力. . . 36

トーロン® PAI

樹脂の設計指針 . . . .37

各種加工方法 . . . .37

射出成形. . . 37

押出成形. . . 37

圧縮成形. . . 37

トーロン®PAI

製部品のポストキュア. . . 37

トーロン®PAI 製部品の設計ガイドライン. . . 38

面部分. . . 38

肉厚の変化. . . 38 抜き勾配 . . . 38 コア. . . 38

リブ . . . 39 ボス. . . 39

アンダーカット . . . 39 成形インサート. . . 39

ねじ. . . 39

穴 . . . 39二次加工

. . . 40

接合 . . . 40

機械的な接合方法. . . 40 スナップフィット:経済的で容易. . . 40 ねじ部品. . . 40

セルフタッピングねじ . . . 40 成形インサート. . . 40

ねじ込みインサート. . . 40 一体成形されたねじ . . . 40 締まり嵌め . . . 41 超音波インサート . . . 41 その他の機械的な接合方法. . . 41

接着剤による接合. . . 41

接着剤の選択. . . 41

各種トーロン® PAIグレードの接着. . . 41

表面の前処理. . . 41

接着剤の塗布. . . 42

硬化処理 . . . 42 各種接着剤の接着強度 . . . 42 トーロン®PAI

製部品と金属の接着. . . 42 トーロン®PAI

樹脂部品の切削加工ガイドライン. . . 44

切削加工した部品の再キュア. . . 44

索引 . . . 45

概要

トーロン®

ポリアミドイミド(

PAI

)

非常に高い温度と応力下で確実に性能を発揮するポリマーをお探 しならば、是非トーロン® PAI製品をご使用ください。トーロン® PAI製品から製造された部品は、一般に熱可塑性樹脂には過酷 と考えられる条件でも十分にご使用いただけます。トーロン® PAI で造られた部品が、スペースシャトルや自動車のトランスミッショ ンなどの重要部品に活用されている理由は、ここにあります。電 気・電子、OA機器、航空宇宙関連、輸送機器、プロセス、重機 などを含む非常に広い産業分野で、トーロン® PAI製の部品が設 計上の困難な問題を解決してくれます。 トーロン® PAI製品は、260℃まで熱可塑性樹脂の中で最大の強 度と剛性を示します。その他多くの耐熱性ポリマーとは異なり、 射出成形が可能という利点もあります。つまり、精密な成形品を 低コストで生産できるため、トーロン® PAI製品は、困難な設計 上の問題に対する経済的なソリューションをもたらします。 このマニュアルでは、一連のトーロン® PAI製品を紹介します。数 多くのグラフと表を使用して、トーロン® PAI製品の物理特性と耐 荷重能力を説明します。高機能のトーロン® PAIを使用した部品 製造という実用的な側面に重点を置いて、設計上のガイドライン と二次加工について詳しく説明します。このマニュアルを使用する と、この卓越した樹脂の持つ特性を設計上の具体的な要求特性 に関連付けることができます。 トーロン® PAIの一般的な分子構造を図1に示します。 図1

:ポリアミドイミドの分子構造O

O

N

N

H

Ar

O

優れた耐熱性と高強度、低コストの射出成形を要する様々な用途 に対応するために、トーロン® PAI製品には複数のグレードがあ り、それぞれ特定の物性値が卓越した値を示すように設計されて います。これらの製品は、高強度グレードと耐摩耗グレードの二つ のカテゴリーに分けることができます。また、お客様の仕様に合わ せてトーロン® PAI製品の配合も行っています。用途に関するご質 問がありましたら、ソルベイの担当者にお問い合わせください。 高強度グレードは、高温における高い応力下においても金属に 匹敵するような特性を示します。これらのグレードは反復使用さ れる精密機構部品や高負荷部品に最適です。 耐摩耗グレードは、トーロン® PAIが本来持っている優れた潤滑 性を添加剤によりさらに強化した製品です。トーロン® PAIで製造 した可動部品ならば使用環境が潤滑されているか否かを問わず、 安心してご使用いただけます。 表1

:トーロン®PAI

製品 高強度 耐摩耗(1) 4203L(2) 4301 5030 4275 7130 4630 4435 4645 (1) 製品は耐摩耗性の昇順に列挙されています。 (2) 4203は、4203Lと同等の特性を持ちます。 トーロン® PAI製品は独特な特性の組み合わせを備えています。 • 超低温から 260℃まで使用可能 • 優れた機械強度 • 加工が容易 • 難燃性、低発煙性 • 疲労強度 • 衝撃強さ • 耐クリープ性 • 耐摩耗性 • 低膨張率 • 優れた熱安定性 • 航空機・自動車オイル等への耐性物理特性

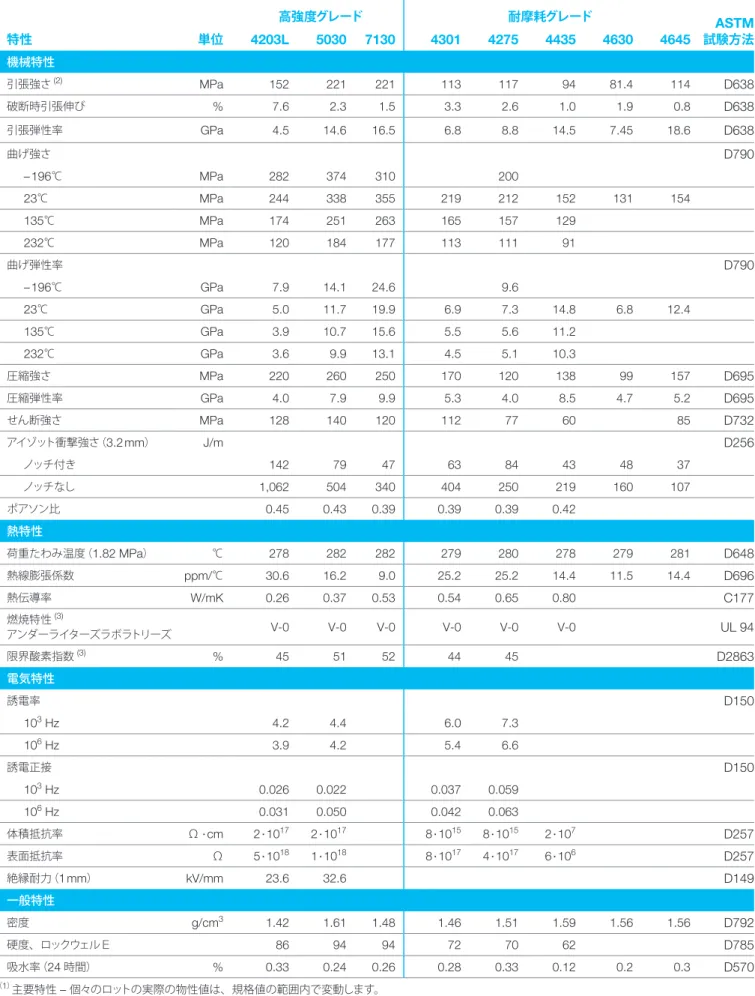

すべてのトーロン® PAIポリマーは、高い衝撃強さと傑出した機 械的強度を有し、さらに高温環境下でもこれらの特性を劣化する ことなく保持する性能を備えています。 室温におけるトーロン® 4203Lの引張強さと曲げ強さは、ポリカー ボネートやナイロンの約2倍です。260℃の高温でも、トーロン® 4203Lは、それらのポリマーの室温での値に匹敵する引張強さ と曲げ強さを維持します。これらの優れた物理特性は、長期間高 温に曝露した後でも保持されます。 このような物理特性は射出成形した後、ポストキュアを行った試 験片による標準物性です。 表2

:グレードとその特性 グレード 特性 高強度 4203L(1) 一般用途、非強化、非常に優れた耐衝撃性、最も優れた延性、良好な離型、良好な電気特性 5030 ガラス繊維30%、高剛性、高強度、高温下で良好な剛性維持、非常に低いクリープ 7130 炭素繊維30%、非常に優れた剛性、高温下で非常に優れた剛性維持、非常に優れた耐疲労性、導電性 耐摩耗 4301 一般用途の耐摩耗性、PTFEおよびグラファイトを含む 4275 高速下での良好な耐摩耗性、PTFEおよびグラファイトを含む 4630 無潤滑環境下での優れた耐摩耗性、PTFEおよびグラファイトを含む 4435 高速、高圧下での良好な耐摩耗性、PTFEおよびグラファイトを含む 4645 潤滑環境下での優れた耐摩耗性、PTFEおよび炭素繊維を含む (1) 4203は、4203Lと同等の特性を持ちます。表

3

:主要特性(1)– SI

単位 ASTM 試験方法 高強度グレード 耐摩耗グレード 特性 単位 4203L 5030 7130 4301 4275 4435 4630 4645 機械特性 引張強さ(2) MPa 152 221 221 113 117 94 81.4 114 D638 破断時引張伸び % 7.6 2.3 1.5 3.3 2.6 1.0 1.9 0.8 D638 引張弾性率 GPa 4.5 14.6 16.5 6.8 8.8 14.5 7.45 18.6 D638 曲げ強さ D790 – 196℃ MPa 282 374 310 200 23℃ MPa 244 338 355 219 212 152 131 154 135℃ MPa 174 251 263 165 157 129 232℃ MPa 120 184 177 113 111 91 曲げ弾性率 D790 – 196℃ GPa 7.9 14.1 24.6 9.6 23℃ GPa 5.0 11.7 19.9 6.9 7.3 14.8 6.8 12.4 135℃ GPa 3.9 10.7 15.6 5.5 5.6 11.2 232℃ GPa 3.6 9.9 13.1 4.5 5.1 10.3 圧縮強さ MPa 220 260 250 170 120 138 99 157 D695 圧縮弾性率 GPa 4.0 7.9 9.9 5.3 4.0 8.5 4.7 5.2 D695 せん断強さ MPa 128 140 120 112 77 60 85 D732 アイゾット衝撃強さ(3.2 mm) J/m D256 ノッチ付き 142 79 47 63 84 43 48 37 ノッチなし 1,062 504 340 404 250 219 160 107 ポアソン比 0.45 0.43 0.39 0.39 0.39 0.42 熱特性 荷重たわみ温度(1.82 MPa) ℃ 278 282 282 279 280 278 279 281 D648 熱線膨張係数 ppm/℃ 30.6 16.2 9.0 25.2 25.2 14.4 11.5 14.4 D696 熱伝導率 W/mK 0.26 0.37 0.53 0.54 0.65 0.80 C177 燃焼特性(3) アンダーライターズラボラトリーズ V-0 V-0 V-0 V-0 V-0 V-0 UL 94 限界酸素指数(3) % 45 51 52 44 45 D2863 電気特性 誘電率 D150 103 Hz 4.2 4.4 6.0 7.3 106 Hz 3.9 4.2 5.4 6.6 誘電正接 D150 103 Hz 0.026 0.022 0.037 0.059 106 Hz 0.031 0.050 0.042 0.063 体積抵抗率 Ω · cm 2 · 1017 2 · 1017 8 · 1015 8 · 1015 2 · 107 D257 表面抵抗率 Ω 5 · 1018 1 · 1018 8 · 1017 4 · 1017 6 · 106 D257 絶縁耐力(1 mm) kV/mm 23.6 32.6 D149 一般特性 密度 g/cm3 1.42 1.61 1.48 1.46 1.51 1.59 1.56 1.56 D792 硬度、ロックウェルE 86 94 94 72 70 62 D785性能特性

トーロン® PAIの比類のない特性は過酷な条件を持つ用途に対応 できます。広範囲の温度や継続的応力に対して強度を維持し、低 クリープ、難燃性、卓越した電気特性を持ち、過酷な環境下で優 れた総合性能を発揮するトーロン® PAIは、超高機能樹脂に分類 されます。機械特性

引張強さと曲げ強さ

超高温の影響 これまで、要求が高いために他の多くの樹脂では対応できないと 考えられていた用途でも、卓越した引張強さと曲げ強さを持ち、 しかも232℃を超える高温での連続使用でその特性を維持できる トーロン® PAIならば使用が可能です。 他社製樹脂の中には260℃まで「短時間使用可能」と表現されて いるものも多数ありますが、トーロン® PAI製品は図2と3に示 す高温領域で総合性能を維持します。 204℃の高温でも、トーロン® PAI製品の引張強さと曲げ強さは 他の高機能樹脂よりも優れています。図4と5にトーロン® PAI 製品の強化グレードと他の高機能樹脂強化グレードとの比較を示 します。 図2

:広い温度範囲にわたるトーロン®PAI

の引張強さ 引張強 さ( MPa ) 200 150 100 50 0 温度(°C) 0 50 100 150 200 250 4203L 4301 4275 4435 5030 7130 図3

:広い温度範囲にわたるトーロン®PAI

の曲げ強さ 曲 げ 強さ ( MPa ) 350 300 250 200 150 100 50 0 温度(°C) 0 50 100 150 200 250 4203L 4301 4275 4435 5030 7130 図4

:204℃で他社製品強化グレードより優れた

強化トーロン®PAI

の引張強さ 120 100 80 60 40 20 0 引張強 さ( MPa )7130 5030 PESU PEEK PEI PPS

トーロン® PAI 図

5

:204℃で他社製品強化グレードより優れた

強化トーロン®PAI

樹脂の曲げ強さ 200 150 100 50 0 曲 げ 強さ ( MPa )7130 5030 PESU PEEK PEI PPS

ASTM D1708

による引張特性 前のセクションに記載した引張特性は、ASTM D638に従って収 集したデータです。引張特性のデータには、ASTM D1708も一 般的に使用されるため、トーロン® PAI製品でもこの試験方法で 試験しています。そのデータを表4に示します。 超低温の影響 超低温領域でもトーロン® PAI製品は他の樹脂のように脆くなるこ とはありません。表5に示すように、トーロン® PAI樹脂は超低 温条件でも優れた特性を示します。 表4

:ASTM D1708

による引張特性 グレード 特性 単位 4203L 4301 4275 4435 5030 7130 引張強さ 23℃ MPa 192 164 131 110 205 203 135℃ MPa 117 113 116 90 160 158 232℃ MPa 66 73 56 52 113 108 破断時引張伸び 23℃ % 15 7 7 6 7 6 135℃ % 21 20 15 4 15 14 232℃ % 22 17 17 3 12 11 引張弾性率 23℃ GPa 4.5 6.8 8.8 14.5 14.6 16.5高温での曲げ弾性率

高い弾性率を持つトーロン® PAIは、重要な性能として剛性が要 求される箇所で金属の優れた代替材料になります。トーロン® PAI の部品ならば、同等の剛性をはるかに軽量な部品で実現すること ができます。図6で分かるように、トーロン® PAIが232℃とい う高温でも実質的に一定の高い弾性率を示すことから、部品でも 優れた剛性と耐クリープ性または耐コールドフローが得られると 予測されます。高温で剛性を失う傾向のある他社製品とは異なり、 トーロン® PAI製品は図7から明らかなように、高温でも高い弾 性率を維持します。 表5

:–196℃におけるトーロン

®PAI

成形樹脂の特性 グレード 特性 単位 4203L 4275 5030 7130 引張強さ(1) MPa 216 129 203 157 破断時伸び(1) % 6 3 4 3 曲げ強さ(2) MPa 282 200 374 310 曲げ弾性率(2) GPa 7.8 9.6 14.0 24.6 (1) ASTM D1708 (2) ASTM D790 図6

:広い温度範囲にわたるトーロン®PAI

製品の 曲げ弾性率 曲 げ 弾性率 ( GPa ) 20 15 10 5 0 温度(°C) 0 50 100 150 200 250 4203L 4301 4275 4435 5030 7130 図7

:204℃で他社製品強化グレードより優れた

強化トーロン®PAI

の曲げ弾性率 15 10 5 0 曲 げ 弾性率 (GPa )4435 5030 7130PESU PEI PPS PEEK

応力とひずみの関係

トーロン® PAIは室温では降伏現象を起こさないため、破損また は破断ひずみは伸びとして記録されました。トーロン® PAIの各 グレードの室温における応力とひずみの関係を図8に示します。 図9には、室温における曲線の最初の1%ひずみ、つまりほぼ 直線の部分(フック弾性)のみを示します。図10には、200℃で 測定した応力-ひずみ曲線の最初の部分を示します。 図8

:23℃におけるトーロン

®PAI

の引張応力とひずみの関係 (ASTM D638タイプ1

試験片を用いて試験) 200 150 100 50 0 引張応力 ( MPa ) ひずみ(%) 8 6 2 4 0 7130 5030 4301 4203L 図9

:図8

に示す23℃における応力とひずみの詳細

150 100 50 0 引張応力 ( MPa ) ひずみ(%) 1.0 0.8 0.6 0.2 0.4 0.0 7130 5030 4301 4203L 図10

:200℃における各種のトーロン

®PAI

樹脂の 引張応力とひずみの関係 応力 ( MPa ) 0 2 4 6 8 200 150 100 50 0 7130 5030 4301 4203L 図11

:広い温度範囲にわたるトーロン®4203LF

の 引張応力とひずみの関係 引張応力 ( MPa ) 0 2 4 6 8 ひずみ(%) 200 150 100 50 0 23 °C 100 °C 150 °C 200 °C圧縮特性

高温において引張強さを保持することに加えて、トーロン® PAIは 高温においても優れた圧縮強さを保持します。非強化トーロン® PAIの圧縮強さは、ガラス繊維または炭素繊維で強化した高機能 ポリマーの圧縮強さに匹敵します。その卓越した弾性回復力によ り、トーロン® PAIは圧縮永久ひずみの原因となる降伏現象やク リープを起こさずに、優れた弾性圧縮特性を示します。より高い 強度と耐摩耗性を必要とする用途向けに、ガラス繊維および炭素 繊維で強化したグレードと耐摩耗グレードも用意しています。 圧縮特性ばかりではなく、耐クリープ性と耐疲労性にも優れたトー ロン® PAIは、優秀なシール材料としてシールリング、油圧ポペッ ト弁、ブレーキ用タペット、チェックボール、スラストワッシャー、 コンプレッサプレートなどの用途にご使用いただけます。 表6

:圧縮特性(ASTM D695)

グレード 特性 単位 4203L 4601 4630 4645 5030 7130 圧縮強さ 23℃ MPa 172 165 96 124 214 234 100℃ MPa 131 124 83 124 165 186 150℃ MPa 103 103 76 110 138 158 200℃ MPa 83 83 62 90 110 124 圧縮弾性率 23℃ MPa 3,163 3,114 4,706 5,236 4,892 6,139 100℃ MPa 2,191 2,122 2,026 3,645 3,273 3,803 150℃ MPa 2,136 2,067 2,115 3,149 3,087 3,790 200℃ MPa 2,067 2,046 2,019 3,383 3,121 3,645繰り返し応力への耐性

疲労強さ

材料に繰り返し応力を加えると、その材料の極限強さ以下のレベ ルで破損が起こります。繰り返し荷重または振動による破損への 耐性を疲労強さと呼び、これは設計時に考慮しなければならない 重要項目の一つです。トーロン® PAI製品は引張疲労試験と非常 に過酷な両方向曲げ疲労試験のどちらにおいても優れた疲労強 さを示します。 最大応力と破損に至るサイクル数の関係を示したS-N図は、製 品寿命の予測に役立ちます。最大応力は予期される力と適切な 応力集中係数、および断面係数を使用して決定します。次に最大 応力と、適用される環境条件に対応する疲労強さのS-N曲線と を比較して、その材料が耐えうると予測される最大繰り返し応力 を決定します。 疲労試験で得られる値は試験片と試験方法の影響を受けるため、 これを絶対的な値と見なすのではなく、あくまでもガイドラインと して使用することが重要です。トーロン® PAI製の部品は繰り返し 応力に耐性を示します。炭素繊維強化グレードであるトーロン® 7130は、傑出した疲労強さを有する点で他社製のエンジニアリ ングポリマーよりも優れています。数種のトーロン® PAIグレード のS-N曲線をまとめた図12で明らかなように、トーロン® PAI は1,000万回を超えるサイクルでも曲げモードの繰り返し応力に 優れた耐性を示します。室温で片振り繰り返し引張り応力を負荷 したときのトーロン® 7130総合性能を図13に示します。図14 から分かるように、低いサイクル数では、トーロン® 7130の疲労 強さはさらに高い値を示します。 高温条件下でもトーロン® PAI製品は繰り返し応力に対して強度 を維持します。試験片を177℃でコンディショニングしてから、そ の温度で曲げ疲労試験を実施しました。その結果をまとめた図 15は、高温での耐疲労特性を必要とする用途にトーロン® PAI製 品が最適であることを示しています。 図12

:30 Hz

におけるトーロン®PAI

樹脂の曲げ疲労強さ 最大応力 ( MPa ) 100 80 60 40 20 0 破損に至るサイクル数 107 106 105 104 103 4203L 4275 5030 7130 図13

:トーロン®7130

、4230Lの片振り引張疲労強さ、30 Hz、A

レシオ:0.90 最大応力 ( MPa ) 200 150 100 50 0 破損に至るサイクル数 107 106 105 104 103 4203L 7130 図14

:トーロン®7130

の低サイクル片振り引張疲労強さ、2 Hz、A

レシオ:0.90 最大応力 ( MPa ) 200 150 100 50 0 破損に至るサイクル数 107 106 105 104 103 7130 図15

:177℃、30 Hz

におけるトーロン®PAI

樹脂の 高温曲げ疲労強さ 最大応力 ( MPa ) 100 80 60 40 20 0 破損に至るサイクル数 107 106 105 104 103 4203L 5030 7130表

7

:トーロン®PAI

樹脂の3.2 mm

試験片のアイゾット 衝撃性 ノッチ付き ノッチなし グレード J/m J/m 4203L 142 1,062 4301 63 404 4275 84 250 4435 42 220 5030 79 504 7130 47 340 図16

:トーロン®PAI

樹脂と他社製製品のアイゾット衝撃性 の比較 150 100 50 0 ア イ ゾ ッ ト 衝撃強 さ ノッ チ 付 き( J/m ) 4203L5030 7130 PI PPS PEI PEEK トーロン® PAI耐衝撃性

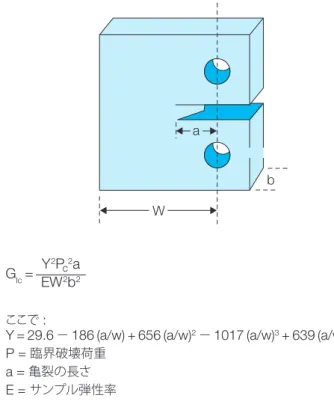

トーロン® PAIはほとんどの高弾性プラスチックよりも優れた衝 撃エネルギー吸収特性を持っています。ノッチ付きアイゾット法 (ASTM D256)を用いる試験において、トーロン® PAI樹脂は他 の高耐熱樹脂をはるかに凌ぐ結果を示しました(図16)。トーロン® PAI樹脂についてのノッチ付き、ノッチなし衝撃試験の結果をま とめて表7に示します。破壊靭性

破壊靭性はポリマーの破壊エネルギー(Glc)を測定することによっ て求めることができます。海軍研究試験所(NRL)は小形の引張 試験片(図17)を用いて、ポリマーが衝撃を吸収して破壊を起こ すことなくエネルギーを分散する能力の尺度であるGlcを決定し ました。この値が大きいほど破壊靭性が優れていることを表しま す。海軍研究試験所発行の『NRL Memorandum Report 5231』 (1984年2月22日)から抜粋したデータを表8に示します。予 想どおり、熱硬化性樹脂は熱可塑性樹脂ほど良好に衝撃エネル ギーを吸収して分散することができないため、破壊エネルギー の値が低くなっています。一方、トーロン® PAIはGlc値として 3.4 kJ/m2という卓越した破壊靭性を示しました。破壊靭性と使 用温度範囲との相反する関係を示すため、表にはガラス転移温度 (Tg)も示しています。強靱さと高いTgの優れたバランスがトー ロン® PAIの特長です。 図17

:小形の引張試験片 W a b ここで:Y = 29.6 - 186 (a/w) + 656 (a/w)2- 1017 (a/w)3 + 639 (a/w)4 P = 臨界破壊荷重 a = 亀裂の長さ E = サンプル弾性率

Y

2P

c2a

EW

2b

2G

lc=

表8

:トーロン®PAI

の持つ破壊靭性と高いガラス転移温度の 優れたバランス 破壊エネルギー Tg 樹脂 [kJ/m2] [℃] 熱硬化性樹脂 ポリイミド-1 0.20 350 ポリイミド-2 0.12 360 四官能基エポキシ 0.076 260 熱可塑性樹脂 ポリアミドイミド 3.4 275 ポリサルホン 3.1 174 ポリエーテルサルホン 2.6 230 ポリイミド-3 0.81 326 ポリイミド-4 2.1 365 ポリフェニレンスルフィド 0.21 ̶熱安定性

熱重量分析

トーロン® PAI樹脂は広い温度範囲で比類なき安定性を示しま す。空気中または窒素雰囲気中で毎分10℃の昇温を行うと、トー ロン® 4203Lは図18に示すように通常の使用温度範囲はもとよ り、それをはるかに超える温度まで実質的に重量減少を起こしま せん。 図18

:トーロン®4203L

の熱重量分析 重量 ( % ) 100 80 60 40 20 0 200 0 400 600 800 温度(°C) 窒素 空気長期間の熱曝露による影響

UL

相対温度指数 UL相対温度指数(RTI)は連続使用可能な最高温度を評価する尺 度であり、アンダーライターズラボラトリーズが規定する方法で定 義されます。 まず最初に試験片の引張強さや衝撃強さ、絶縁耐力、耐アーク性、 寸法安定性、引火性を含む初期特性を測定します。それぞれの 特性値について、老化温度ごとに経過時間と特性変化を記録し、 初期値と比較した特性値の変化をパーセント値として計算します。 各老化温度について、特性値が初期値の50%に低下するまでの 経過時間が、その特性の「終了寿命」です。終了寿命の点をプロッ トし、回帰式をあてはめることによって、任意の使用温度におけ る「推定寿命」が予測されます。相対温度指数とは、推定寿命が 10万時間となる温度です。上記の方法に従って、トーロン® PAI 製品の絶縁耐力(電気特性)、アイゾット衝撃(衝撃ありの機械特 性)、および引張強さ(衝撃なしの機械特性)が50%に低下する まで試験を行いました。その他の物性値には大きな変化は見られ ませんでした。 表9

:トーロン®PAI

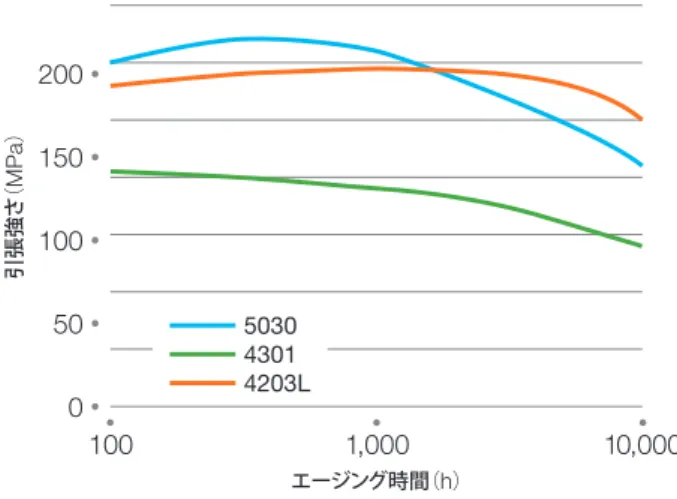

樹脂の相対温度指数 機械的 最小厚み 電気的 衝撃あり 衝撃なし グレード [mm] [℃] [℃] [℃] 4203L 0.81 220 210 1.2 220 210 2.4 220 210 3.0 220 200 220 4301 3.0 200 200 5030 1.5 220 2.4 220 3.0 220 200 220 UL相対温度指数により、その指標温度で10万時間以上の有効 寿命が見込まれます。トーロン® PAI製品のUL相対温度指数は 220℃という高い値を示し、これは220℃で11年以上の連続使 用が可能であることを意味します。これは、他のほとんどの高耐 熱性エンプラと比較してもはるかに高い値です。トーロン® PAI グ レード4203L、4301、および5030の相対温度指数をまとめて 表9に示します。最新の情報についてはアンダーライターズラボ ラトリーズのWebサイトを参照してください。熱老化後の特性保持

トーロン® PAIは化学的に安定で分解しにくく、長期間の熱曝露 後も強度を維持します。ポリマーの熱安定性を定義する方法の 一つは、高温でエージングした試験片の機械特性を測定すること です。 射出成形後にポストキュアした引張試験片(ASTM D1708準拠、 3.125 mm厚)を、250℃に保った強制空気加熱オーブンでエー ジング処理しました。試験片を定期的にオーブンから取り出し、 温度23℃、相対湿度50%に調整してから引張強さを測定しま した。 図19に示すように、トーロン® PAI樹脂は高温条件での長期熱 老化後も強度を保持しています。1万時間経過後のトーロン® PAI 樹脂の引張強さは、多くの他社製樹脂の限界強度を超えています。 例えば、トーロン® 4203Lはこの条件でも170 MPaを超える引 張強さを保持しています。通常のポストキュアよりも長期間でより 高い強度が得られたことにより、初期段階で試験片の引張強さが 高くなっていることも興味深い点です。図

19

:250℃での熱老化後のトーロン

®PAI

樹脂の強度保持 引張強 さ( MPa ) 200 150 100 50 0 エージング時間(h) 10,000 1,000 100 5030 4301 4203L 表10

:250℃での熱老化後のトーロン

®4203L

の特性保持 特性 単位 時間 2,000 12,000 17,000 絶縁耐力(1) kV/mm 25.7 燃焼特性(2) UL 94 V-0 V-0 V-0 寸法変化(2) % 0.0 0.5 0.9 引張強さ保持(2) % 110 86 67 アイゾット衝撃強さ保持(2) % 101 67 38 (1) 試験片の厚さ0.9 mm (2) 試験片の厚さ3.2 mm トーロン® PAI樹脂は、長期の熱老化後にも比類なき電気的、機 械的特性、およびUL難燃性を保持します。表10に示す通り、トー ロン® 4203Lは250℃の高温に長期間曝露した後でも、要求の 厳しい用途に適しています。比熱

比熱を温度の関数として測定するには示差走査熱量計を使用しま す。トーロン® PAIの4種類のグレードを対象として、4点の温度 で測定したデータを表11に示します。熱伝導率

熱伝導率の低いトーロン® PAI樹脂は、断熱を必要とする用途に 適する材料です。トーロン® PAIによる耐熱シールドは重要なシー ル要素を高温から保護し、また影響を受けやすい装置部品を熱 損失から守ります。表12に、ASTM C177を使用して測定したトー ロン® PAI樹脂の熱伝導率を示します。このときの試験片の厚さ は1.6 mm、低温側プレート温度は50℃、高温側プレート温度 は100℃でした。 表11

:トーロン®PAI

樹脂の比熱 温度 [℃] 比熱[cal/gm℃] 4203L 4301 5030 7130 25 0.242 0.240 0.229 0.230 100 0.298 0.298 0.276 0.285 200 0.362 0.359 0.327 0.346 250 0.394 0.385 0.353 0.375 表12

:トーロン®PAI

樹脂の熱伝導率 グレード 熱伝導率 [W/m · K] 4203L 0.26 4301 0.54 4275 0.65 4435 0.80 5030 0.37 7130 0.53熱線膨張係数

熱線膨張係数(CLTE)とは、固体材料が温度の上昇につれて膨 張する割合を示す尺度です。CLTEの値が高いほど、その固体の 温度変化に対する膨張/収縮が大きくなります。 CLTEは、嵌合部品や表面の厳格な寸法公差が達成可能かどう かに影響します。また、コーティングまたはオーバーモールドさ れた基材との密着性にも影響し、広い温度範囲で使用される部品 やコーティングの内部発生応力とも関係します。CLTE

の試験法 CLTEを測定するための試験方法がいくつかあります。ASTM D696(-30∼30℃)およびASTM E228(-180∼900℃)はディ ラトメトリー(膨張率測定)法に基づく試験方法であり、測定装置 に取り付けた石英ガラス製のロッドとチューブを相互にスライドさ せます。ASTM E831(-120∼900℃)およびISO 11359-2は 熱機械分析を使用する試験法であり、直線運動センサを変位測定 プローブと組み合わせて使用します。CLTE

に影響を与える要素 CLTEはサンプルの寸法と調整方法によって変動することを理解 することが重要です。したがって、CLTEデータを十分に評価す るためには、いくつかの要素を考慮しなければなりません。 部品の厚さ 熱線膨張は厚さに比例しません。厚い部品の場合、熱の流れと 部位ごとの温度差のためにCLTEが増大/減少することがあり ます。 温度範囲および相変化 ポリマーの相はガラス転移温度(Tg)を挟んで変化することがあり ます。Tgを超える温度では分子の移動度が大きくなり、したがっ て膨張率も上昇します。 加工パラメーター 金型温度やアニーリングなどの要因は成形品の結晶化度と応力に 影響を与え、その結果としてCLTEにも影響を与えます。CLTEが 最小になるようにトーロン® PAI樹脂をキュアすることが重要です。 強化材 ガラスや炭素繊維などの高いアスペクト比を持つ充填材を使用す ると、CLTEが異方性を示すようになります。充填材の配向は加 工パラメーターと金型設計によっても影響を受けます。 表13

:トーロン®PAI

樹脂と各種金属のCLTE

(1) CLTE [ppm/℃] トーロン® 7130 9.0 インコネルX、アニーリング処理 12.1 無処理の炭素鋼AISI-SAE 1020 12.1 チタニウム6-2-4-2 12.6 トーロン® 5030 16.2 銅 16.7 ステンレス鋼、タイプ304 17.3 市販青銅、90%、C2200 18.4 アルミニウム合金2017、アニーリング処理、ASTM B221 22.9 トーロン® 4275 25.2 トーロン® 4301 25.2 アルミニウム合金7075 26.0 トーロン® 4203L 30.6(1) トーロン® PAI樹脂のCLTEデータはASTM D696に基づく温度範

囲24∼149℃での測定値です。金属のCLTEデータの原典は『CRC Handbook of Chemistry and Physics』(54版)および『Materials Engineering』(1984 Materials Selector 版、1983年12月)です。

部品形状 試験片の厚さが異なると、その熱伝導率に従って結果が異なりま す。最も有用なCLTE測定を行うには、実際に用いられる寸法 に近い厚さを持ち、実際に近い方法で調整された成形品を使用 して試験を行ってください。 一般的に、成形品は最終使用温度で適正な寸法になるように設 計する必要があります。金型もそれに合わせて設計し、クリアラン スと寸法公差にも温度による膨張を考慮しなければなりません。 試験で得られるのは流れ方向、またはその垂直方向のCLTEデー タですが、実際の用途では、あらゆる方向へのCLTEの影響を 考慮する必要があります。 トーロン® PAIは非晶性であるため、等方性の高いCLTEを示し、 広い温度範囲においてこの等方性が非常に優れた整合性を示し ます。表13に示すように、強化トーロン® PAI樹脂の熱線膨張は、 一般的な金属材料とほぼ同レベルです。

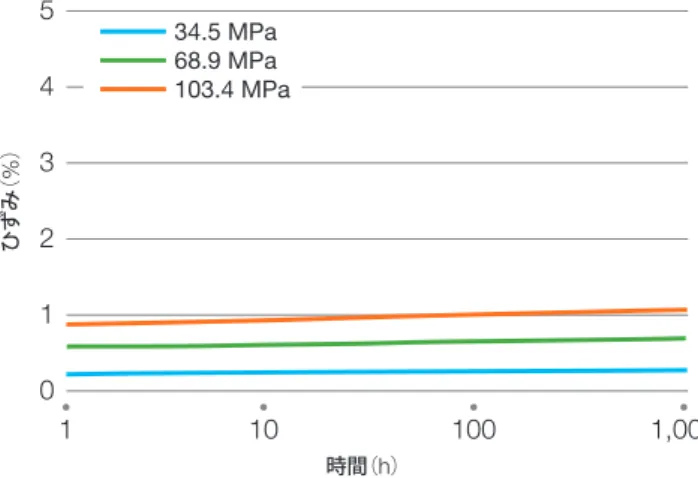

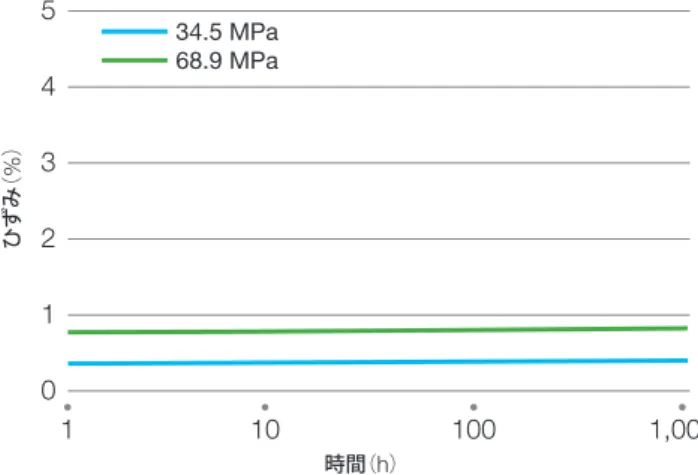

耐クリープ性

材料に応力を加えると材料は変形、つまりひずみを発生します。 直接的に発生するひずみは、適切な弾性率を用いて計算するこ とができます。応力を長期間にわたって継続的に与えると、これ に加えてクリープひずみとして知られるひずみが発生します。トー ロン® PAI樹脂は耐クリープ性を持ち、応力に対してプラスチック というよりはむしろ金属に近い性質を示します。トーロン® PAIに 測定可能なクリープを起こさせるためには、他のほとんどのプラ スチックならば限界強度を超えるレベルの応力を加えなければな りません。設計者は、提案された用途で予測される応力および 温度の条件下における、プラスチックの長期的なクリープ挙動を 考慮しなければなりません。室温において34.5、68.9、および 103.4 MPaの応力を加えて引張クリープ試験(ASTM D2990)を 行った結果から抜粋したデータをまとめて図20∼24に示します。 図25∼29に、同じ試験を204℃で実施した結果を示しま す。非強化トーロン® PAIグレードは、204℃を超える高温で 34.5 MPaより高い応力を負荷するとクリープまたは破断を起こす ことがあります。このような用途には強化グレードの使用をお奨 めします。図

20

:23℃におけるトーロン

®4203L

のひずみと時間 ひず み( % ) 5 4 3 2 1 0 1 10 100 1,000 時間(h) 34.5 MPa 68.9 MPa 103.4 MPa 図21

:23℃におけるトーロン

®4275

のひずみと時間 ひず み( % ) 5 4 3 2 1 0 1 10 100 1,000 時間(h) 34.5 MPa 68.9 MPa 103.4 MPa 図22

:23℃におけるトーロン

®4301

のひずみと時間 ひず み( % ) 5 4 3 2 1 0 1 10 100 1,000 時間(h) 34.5 MPa 68.9 MPa 103.4 MPa 図23

:23℃におけるトーロン

®5030

のひずみと時間 ひず み( % ) 5 4 3 2 1 0 1 10 100 1,000 時間(h) 34.5 MPa 68.9 MPa 103.4 MPa 図24

:23℃におけるトーロン

®7130

のひずみと時間 ひず み( % ) 5 4 3 2 1 0 1 10 100 1,000 時間(h) 34.5 MPa 68.9 MPa 103.4 MPa図

25

:204℃におけるトーロン

®4203L

のひずみと時間 ひず み( % ) 5 4 3 2 1 0 1 10 100 1,000 時間(h) 34.5 MPa 図26

:204℃におけるトーロン

®4275

のひずみと時間 ひず み( % ) 5 4 3 2 1 0 1 10 100 1,000 時間(h) 34.5 MPa 図27

:204℃におけるトーロン

®4301

のひずみと時間 ひず み( % ) 5 4 3 2 1 0 1 10 100 1,000 時間(h) 34.5 MPa 図28

:204℃におけるトーロン

®5030

のひずみと時間 ひず み( % ) 5 4 3 2 1 0 1 10 100 1,000 時間(h) 34.5 MPa 68.9 MPa 図29

:204℃におけるトーロン

®7130

のひずみと時間 ひず み( % ) 5 4 3 2 1 0 1 10 100 1,000 時間(h) 34.5 MPa 68.9 MPa燃焼性

試験データはトーロン® PAI製部品が電気/電子、航空宇宙関 連、その他の燃焼性が重要な用途に適していることを示していま す。トーロン® 5030と7130は燃焼性と煙濃度および毒性ガス放 出に関するFAAの要求特性を満たしており、さらに航空機内装 品に対して提案されている規格をはるかに上回っています。酸素指数

ASTM D2863 によって、酸素指数とは室温を初期温度としてこの 試験方法の規定する条件に従って材料を酸素と窒素混合気中で 燃焼させたときに、その発炎燃焼を維持させるために最低限必 要な酸素濃度を容積パーセントで表した値と定義されています。 通常の空気中には約21%の酸素が含まれているため、酸素指数 が21%よりも明らかに高い物質は、より酸素濃度の高い雰囲気 中でなければ燃焼しないため、難燃性であると見なされます。数 種類のトーロン® PAI樹脂の酸素指数を表14に示します。この 値が大きいほど耐燃焼性が高いことを示します。 表14

:酸素指数、ASTM D2863

グレード 酸素指数 [%] 4203L 45 4301 44 4275 45 5030 51 7130 52NBS

煙濃度

物質が燃焼すると煙が発生します。発生する煙の量と濃度は多く の用途で重要です。 相対煙濃度を評価する標準的な方法がASTM E662に規定され ています。この試験はもともと米国国家標準局(NBS)によって開 発されたため、しばしばNBS煙濃度試験と呼ばれます。 NFPA 258に規定された手順に従い、トーロン® PAI樹脂を発煙 時と燃焼時の両方で試験しました(試験片寸法:1.3∼1.5 mm)。 結果を表15に示します。 表15

:NBS

煙濃度 特性 4203L 5030 7130 Sm(1) Fl(2) Sm Fl Sm Fl 最小光透過率(%) 92 6 96 56 95 28 最大特有光学密度 (Dm) 5 170 2 35 3 75 90% Dm に達するま での時間(分) 18.5 18.6 10.7 15.7 17.0 16.0 (1) Sm =発煙 (2) Fl =発炎燃焼毒性ガス放出試験

表16

:FAA

毒性ガス放出試験 5030 7130 化学薬品 Sm(1) Fl(2) Sm Fl 塩酸 0 < 1 0 < 1 フッ化水素酸 0 0 0 0 一酸化炭素 < 10 120 < 10 100 窒素酸化物 < 2 19 0 14 シアン化水素酸 0 4 0 5 二酸化硫黄 0 0 0 4 (1) Sm =発煙[ppm] (2) Fl =発炎燃焼[ppm]着火性

ASTM D1929に従ってトーロン® 4203Lの着火温度の試験を実 施した結果を表17に示します。 引火温度は、外部から小さいパイロット炎で試験片を加熱して、 引火に十分な量の燃焼性ガスが発生する、試験片周囲の空気の 最低温度と定義されています。 自己発火温度とは、試験片を加熱したときに、着火源がないにも かかわらず試験片自体の発熱特性によって発火、もしくは自己発 火に至る、試験片周囲の空気の最低温度と定義されており、その 判定には爆発や炎、または持続性のある赤熱発生の有無を使用 します。これらの値を材料選定時の着火性の指標として使用でき ます。 表17

:トーロン®4203L

の着火性 ASTM D1929 ℃ 引火温度 570 自己発火温度 620UL 94

燃焼規格

アンダーライターズラボラトリーズが規定したUL 94燃焼規格は、 プラスチック材料をその難燃性を基準として分類するシステムで す。プラスチック材料に与えられる燃焼性の評価は、その材料が 実験室内で正確にコントロールした条件下で熱と炎に対してどの ような挙動を示すかによって決定され、燃焼特性の観点から特定 用途に対するその材料の適合性を判断する予備的な指標として使 用されます。熱と炎に対する熱可塑性樹脂の実際の挙動は、そ の製品の寸法や形状、使用方法などを含む他の要因の影響を受 けます。これに加えて、製品を実際に使用する場面での着火の容 易さ、燃焼速度、炎の広がり、燃料の存在の有無、燃焼の激しさ、 燃焼生成物などの要素も、材料の燃焼性を左右します。 UL 94規格は主要な3種類の試験方法から構成されています。 すなわち、水平燃焼試験、20 mm試験炎による垂直燃焼試験、 および500 MW燃焼試験の3種類です。 水平燃焼試験 HB分類の格付けの場合、射出成形試験片の大きさは長さ 125 mm、幅13 mm、および格付けを希望する最小厚さに制限 されています。クランプによって水平に保持された試験片のクラン プされていない側の端に、45°の角度で20 mmの青炎を30秒 間あて、燃焼の先端が試験片の端から25 mmの位置にあらかじ め付けられているマークに達したらすぐに炎を離します。炎を離 してから、燃焼の先端が25 mmラインから100 mmラインまで 到達する速度を計算します。少なくとも3個の試験片をこの方法 で試験します。プラスチックは、厚さが3 mmを超える試験片で 燃焼速度が40 mm/分以下、厚さが3 mm未満の試験片で燃焼 速度が75 mm/分以下の場合にHBの格付けが与えられます。燃 焼の先端が100 mmの基準マークに達しなかった製品について も同じ格付けが与えられます。 表18

:UL

分類基準 基準の条件 V-0 V-1 V-2 個々の試験片の残炎時間(t1 またはt2) ≤ 10s ≤ 30s ≤ 30s あらゆる条件の組み合わせに対する 全残炎時間(5個の試験片についての t1 + t2) ≤ 50s ≤ 250s ≤ 250s 2回目接炎後の各試験片の残炎時間と 残燼時間の合計(t2 + t3) ≤ 30s ≤ 60s ≤ 60s 各試験片の保持クランプまでの残炎 または残燼 なし なし なし 発炎物質または落下物による標識用 綿の着火 なし なし あり20 mm

試験炎による垂直燃焼試験 試験片を垂直にクランプして燃焼させ、その結果をもとに材料を V-0、V-1、またはV-2のいずれかに分類します。 20 mm試験炎による垂直燃焼試験はHBよりもさらに厳しく、対 象の試験片は長さ125 mm、幅13 mm、および格付けを希望す る最小厚さ(標準的には0.8 mmまたは1.57 mm)です。 試験片を垂直にクランプし、試験片の下端に長さ20 mmの青炎 をあてます。10秒間あてた後で炎を離します。試験片の燃焼が 停止した場合は、さらに10秒間接炎させた後離します。合計で 5個の試験片をこの方法で試験します。材料を分類するためのこ れら試験における基準一覧を表18に示します。 トーロン® PAI樹脂の数種類のグレードの格付け結果を表19に 示します。トーロン® PAI樹脂の最新の格付け情報については、 アンダーライターズラボラトリーズのウェブサイトwww.ul.com をご覧ください。 表19

:アンダーライターズラボラトリーズによる垂直燃焼特性 (UL 94) 厚さ UL 94 グレード [mm] 4203、4203L 1.2 V-0 2.4 V-0 3.0 V-0 4301 1.2 V-0 2.4 V-0 3.0 V-0 5030 1.2 V-0 1.5 V-0 2.4 V-0 3.0 V-0FAA

の燃焼特性

トーロン® 5030と7130に対して、輸送カテゴリー航空機に適用 されるFAA垂直燃焼試験(25.853(a)と付録Fに記載)を実施し た結果を表20に示します。 トーロン® 5030と7130のサンプルには、水平燃焼試験(FAA輸 送カテゴリー航空機、25.853 [b-3]および付録 F)と45燃焼試験 (FAA荷物・手荷物コンパートメント、25.855 [1-a])も実施しま した。どちらのケースでも試験片は発火しませんでした。以上の 結果から、トーロン® 5030と7130がこれらの規格に適合してい ることが分かります。 表20

:FAA

の垂直燃焼特性 平均延焼長 グレード [mm] 5030 15.2 7130 15.2UL 57

電気照明器具

トーロン® 4203Lがこの規格の燃焼特性の要求を満たすかどうか の試験を行いました。表21に示すように、この樹脂は要求事項 を満たしています。 注記:データ収集のためにこのセクションで使用された試験方法 は、その規定に従って実験室内の管理された条件下での熱また は炎による燃焼を測定したものであり、必ずしも実際に炎が発生 する状況下での正確な尺度とは限りません。さらに、お客様に よるこれらの樹脂の最終的な配合(内部または外部に添加する成 分)、処理条件、最終的な物理的形状にソルベイスペシャルティ ポリマーズは関知できかねるため、これらの結果はそのままお客 様の目的とする最終用途に直接適用しない場合もあります。 表21

:電気照明器具の燃焼特性要件(UL 57)

グレード 試験結果 4203L セクション81.12の規定により、厚さ1.02 mm、 3.18 mm、5.08 mmにおいて非可燃性さまざまな環境における性能

耐薬品性

トーロン® PAIは、通常の温度条件では脂肪族・芳香族炭化水素、 塩素化・フッ化炭化水素、およびほとんどの酸のいずれからも実 質的に何の影響も受けません。しかし、この樹脂は飽和水蒸気や 強塩基、および高温の酸類に浸食されることがあります。いくつ かの化学薬品がトーロン® 4203Lの引張強さに及ぼす影響を表 22に示します。耐薬品性を最大限に引き出すためにはトーロン® PAI製部品に適切なポストキュアを施す必要があります。 表22

:トーロン®4203L

の耐薬品性(24時間、93℃) 化学薬品 評価 酸 酢酸(10%) A 氷酢酸 A 無水酢酸 A 乳酸 A ベンゼンスルホン酸 F クロム酸(10%) A ギ酸(88%) C 塩酸(10%) A 塩酸(37%) A フッ化水素酸(40%) F リン酸(35%) A 硫酸(30%) A アルカリ 水酸化アンモニウム(28%) C 水酸化ナトリウム(15%) F 水酸化ナトリウム(30%) F 水溶液(10%) 硫酸アルミニウム A 塩化アンモニウム A 硝酸アンモニウム A 塩化バリウム A 臭素(飽和溶液、49℃) A 塩化カルシウム A 硝酸カルシウム A 塩化第二鉄 A 塩化マグネシウム A 過マンガン酸カリウム A 重炭酸ナトリウム A 塩化銀 A 炭酸ナトリウム A 塩化ナトリウム A クロム酸ナトリウム A 次亜塩素酸ナトリウム A 硫酸ナトリウム A 硫化ナトリウム A 亜硫酸ナトリウム A化学薬品 評価 アルコール 2-アミノエタノール F n-アミルアルコール A n-ブチルアルコール A シクロヘキサノール A エチレングリコール A アミン アニリン A n-ブチルアミン A ジメチルアニリン A エチレンジアミン F モルホリン A ピリジン F アルデヒドとケトン アセトフェノン A ベンズアルデヒド A シクロヘキサノン A ホルムアルデヒド(37%) A フルフラール C メチルエチルケトン A 塩素化有機化合物 塩化アセチル(49℃) A 塩化ベンジル(49℃) A 四塩化炭素 A クロロベンゼン A 2-塩化エタン A クロロホルム(49℃) A エピクロロヒドリン A 塩化エチレン A エステル 酢酸アミル A 酢酸ブチル A フタル酸ブチル A 酢酸エチル A エーテル ブチルエーテル A セロソルブ A P-ジオキサン(49℃) A テトラヒドロフラン A 炭化水素 シクロヘキサン A ディーゼル燃料 A ガソリン(49℃) A ヘプタン A 鉱油 A モーターオイル A 化学薬品 評価 ニトリル アセトニトリル A ベンゾニトリル A ニトロ化合物 A ニトロベンゼン A ニトロメタン A その他 リン酸クレシルジフェニル A スルホラン A トリフェニルホスファイト A 耐薬品性の評価の記号 A:優 – 反応なし、機械特性への影響は無視できる程度 B:良 – わずかな反応、機械特性が少し低下 C:可 – 中低度の反応、材料の寿命に制約あり F:不可 – 短期間で材料に破損、分解、溶解が発生

表

23

:149℃の自動車用潤滑オイルに浸漬した後の

特性保持 4203L 4275 潤滑剤 重量変化[%] 曲げ強さ 保持 [%] 重量変化[%] 曲げ強さ 保持 [%] モーターオイル(1) 0.0 99.4 0.0 95.5 トランスミッション オイル(2) 0.0 100.3 0.0 94.2 ギア潤滑剤(3) + 0.2 102.7 + 0.2 100.6 (1) Valvoline SAE 20W (2) Exxon 11933 (3) Penzoil 80W-90 自動車・航空機用オイルへの耐性 航空機や自動車エンジニアの重大な関心事は、この分野で一般 的に使用されるオイル類に曝露した後のポリマーが、その特性を どの程度維持できるかという点です。全浸漬試験の結果によれば、 トーロン® PAIは149℃で一般潤滑オイルの影響を受けず、低温 で航空機用油圧オイルの影響を受けず、さらに高温・高応力条件 でもタービンオイルの影響を受けません。ただし、135℃では航 空機用油圧オイルによって強度がわずかに低下します。オイル類 への浸漬試験の具体的な方法と結果をまとめて表23と25に示 します。 自動車用潤滑オイル類 ASTM D790の試験片を、149℃の潤滑オイルに1か月浸漬した 後に室温で試験しました。表23に示すように、トーロン® 4203L と4275はこのような条件下でも優れた特性保持の性能を示しま した。 別の実験では、トーロン® 4301とトーロン® 4275を3種類 のFord 純正オートマチックトランスミッションオイル(ATF)に 150℃で1,500 時間曝露しました。曝露後の引張強さと曲げ弾性 率を測定して、曝露前の値と比較しました。表24の結果は、こ れらのオイルによる劣化に対して非常に優れた耐性を示します。 表24

:150℃の

Ford ATF

に1,500 時間曝露した後の影響

引張強さ保持[%] 曲げ弾性率保持[%] オイル 4301 4275 4301 4275 1 87 95 97 93 2 89 88 93 96 3 85 97 94 92 航空機用油圧オイル(Skydrol® 500B) トーロン® PAIのベアリンググレードである4301と4275を航空 機用油圧オイルに温度ー80℃と135℃で41日間浸漬しました。 得られた引張特性の変化を表25に示します。 いずれのトーロン® PAIグレードも共に温度135℃である程度の 影響を受け、引張強さが約10%低下しました。特筆すべきことは、 引張伸びに変化がないことから、この強度劣化は材質の脆化によ るものではないということです。試験の結果、トーロン® 4203L の試験片は航空機用油圧オイル中で高い応力を負荷しても亀裂 や軟化、破断に対して強い耐性を示しました。低温試験では、ど ちらのグレードについても、顕著な影響は見られませんでした。 表25

:航空機用油圧オイルに浸漬後の引張強さ(1) グレード 引張強さ保持[%] 伸び保持[%] 4301 135℃で1,000時間 89.6 94.1 -80℃で1,000時間 94.0 95.8 4275 135℃で1,000時間 92.7 119.3 -80℃で1,000時間 101.3 129.8 (1) Skydrol ® 500B 航空機用タービンオイル、応力負荷がある場合とない場合 トーロン® PAI製部品は、高温で応力を負荷した条件下で Aeroshell® 500タービンオイルに対して優れた耐性を示しました。 トーロン® 4203Lと7130に対するタービンオイルの影響はごく わずかです。応力を加えてタービンオイルに100時間曝露した後、 4203Lは204℃までの温度で破断することなく極限引張強さの 80%の値を保持しました。炭素繊維強化グレードである7130は さらに良い成績を示し、232℃までの温度で極限値の80%の応 力レベルに耐えました。 応力を負荷しなかった別の試験では、温度150℃でAeroshell® 500に1,000時間浸漬した後でもトーロン® 4203Lと4301に引 張強さの実質的な変化はまったく見られませんでした。応力下での耐薬品性

完全なポストキュア処理後のトーロン® PAI製部品について、応 力下での耐薬品性を試験しました。127 x 13 x 3 mm の試験片 を半径127 mmの曲面を持つ治具の上に固定しました。試験薬 品を各試験片の中央部に1分間塗布しました。さらに、1時間後 と2時間後に塗布を繰り返しました。24時間経過後の試験片に ついて割れやクラック、膨潤、軟化の有無を検査しました。 以下の薬品環境に対する耐性を試験しました。航空機用ガソリン、 タービン燃料(Jet A/A-1)、油圧オイル、メチルエチルケトン、 塩化メチレン、1,1,1-トリクロロエタン、およびトルエン。トーロン® PAI試験片の中で、割れ、クラック、膨潤、または軟化を示すも のはありませんでした。水の影響

他の耐熱エンジニアリングポリマーや複合材料と同様にトーロン® PAI製の部品も吸水しますが、吸水速度は遅く、乾燥によって迅 速に本来の寸法と特性に戻ります。 吸水率 トーロン® PAIにかなりの量を吸水させるためには、高湿度環境 に長時間曝露させる必要があります。吸水率は製品のグレード、 温度、湿度、および部品形状に依存します。 一様な形状(127 x 13 x 3 mm)の試験片を使用して得られたデー タを図30と31に示します。吸水率は、部品内部への拡散に依 存し、部品の肉厚に反比例します。 図30

:23℃、相対湿度

50%

におけるトーロン®PAI

製品の 吸水率 重量増加 ( % ) 2.5 2.0 1.5 1.0 0.5 0.0 0 100 200 300 400 500 時間(日数) 4203L 4301 4275 5030 7130 図31

:43℃、相対湿度

90%

におけるトーロン®PAI

製品の 吸水率 重量増加 (% ) 5.0 4.5 4.0 3.5 3.0 2.5 2.0 1.5 1.0 0.5 0.0 0 50 100 150 200 250 時間(日数) 4203L 4301 4275 7130/5030 図32

:平衡吸水と相対湿度 重量増加 ( % ) 5.0 4.0 3.0 2.0 1.0 0.0 0 10 20 30 40 50 60 70 80 90 100 相対湿度(%) 4203L 4301 5030 7130 一定湿度下における吸水平衡 一定湿度下に置かれたトーロン® PAI製部品はある量の水分 を吸収して平衡に達します。ある範囲の相対湿度について、 127 x 13 x 3 mmの一様な試験片を使用して吸水レベルを測定 した結果を図32に示します。 寸法変化 トーロン® PAI製部品は水分を吸収するにつれてわずかですが寸 法が変化します。標準試験片を特定の温度で雰囲気中の湿度に 曝したときの寸法変化を図33と34に示します。吸水率の場合 と同様に、充填材や強化材の最も少ないグレードであるトーロ ン® 4203Lが最も大きな寸法変化を示しています。 寸法と特性の回復 乾燥させることにより、トーロン® PAI製部品の本来の寸法と特 性を回復することができます。そのために必要な温度と時間は、 部品の寸法と形状に依存します。今回の試験片の場合、温度 149℃で16時間加熱することにより本来の寸法に戻りました。機械・電気特性の変化 吸水による機械特性変化を具体的に示すために、試験片をその 重量が2%増加するまで水中に浸漬しました。この処理を行った 試験片と、温度23℃、相対湿度50%の環境で40時間調整し た試験片との特性を比較した結果を表26に示します。最も顕著 な変化は、剛性がわずかに減少することです。 吸収された水分によってトーロン® PAI樹脂の電気抵抗が減少し、 絶縁性がわずかに変化します。2%の水分を含むトーロン® PAI 試験片の体積および表面抵抗率は、それぞれ3 x 1014Ω/mおよ び 1 x 1017Ωで、絶縁耐力は 24 kV/mm でした。 図

33

:23℃、相対湿度

50%

におけるトーロン®PAI

製品の 寸法変化 寸法変化 (% ) 0.20 0.15 0.10 0.05 0.00 0 100 200 300 400 500 時間(日数) 4203L 5030 4275 4301 7130 図34

:43℃、相対湿度

90%

におけるトーロン®PAI

製品の 寸法変化 寸法変化 (% ) 0.50 0.40 0.30 0.20 0.10 0.00 0 50 100 150 200 時間(日数) 4203L 5030 4275 4301 7130 表26

:2%

吸水したトーロン®4203L

の物性変化 特性 変化 [%] 引張強さ –7 引張弾性率 –11 伸び 13 せん断強さ 1 アイゾット衝撃強さ 20 誘電率 18 誘電正接 53 急速な温度上昇への注意点 吸水した場合は、トーロン® PAI製部品の加熱速度に制限が生じ ます。吸収した水分が部品から拡散できない条件で、急激に高 温に曝すと部品にひずみや膨れが発生することがあります。ソル ベイでは急激に熱に曝すことにより何らかの変形が発生する最低 温度を「熱衝撃温度」と表現しています。 熱衝撃温度を測定するために、127 x 13 x 3 mmの試験片を温 度23℃、相対湿度が57.8 %の環境に一定時間曝露しました。トー ロン® PAI樹脂は水分を吸収します。吸水量は、曝露時間とトー ロン® PAI樹脂のグレードに依存します。試験片の寸法を計測し て記録しました。 次に、試験片を試験温度に予熱してあった循環式オーブンに入れ ました。1時間後にサンプルを取り出して、目視検査と測定を行 いました。膨れや気泡が観察された場合、または0.025 mmを 超える寸法増加が測定された場合を不合格としました。不合格が 観察された最低温度を熱衝撃温度と定めました。 図35に、最も吸水しやすいグレードであるトーロン® 4203Lの 熱衝撃温度と含水量の関係を示します。吸水率2.5%(室温、 相対湿度50%における平衡吸水に相当)での熱衝撃温度は、 204℃をはるかに超えていました。図36に、熱衝撃と曝露時間 の関係を示します。温度23℃、相対湿度57.8%の環境に200 時間以上曝露した後でも、トーロン® 4203Lを使用した試験片 は、204℃を超える温度の熱衝撃を受けるまで変形しませんでし た。それ以外のグレードのトーロン® PAIはより低い平衡吸水を 示すため(23ページの図32を参照)、熱衝撃温度は高くなります。 部品の厚さ3 mmにつき24 時間、149℃で乾燥することにより、 熱衝撃温度をその樹脂の最高値に回復できます。図

![表 23 : 149 ℃の自動車用潤滑オイルに浸漬した後の 特性保持 4203L 4275 潤滑剤 重量変化[%] 曲げ強さ保持[%] 重量変化[%] 曲げ強さ保持[%] モーターオイル (1) 0.0 99.4 0.0 95.5 トランスミッション オイル (2) 0.0 100.3 0.0 94.2 ギア潤滑剤 (3) + 0.2 102.7 + 0.2 100.6 (1) Valvoline SAE 20W (2) Exxon 11933 (3) Penzoil 80W-90 自動](https://thumb-ap.123doks.com/thumbv2/123deta/6988157.777089/22.892.66.431.119.306/オイル曲げ強さ曲げ強さモーターオイルトランスミッションオイル.webp)