研

究

論

文

管 内水冷溶接 によ るSUS

304鋼 管 溶接部 の

残 留応力およ び鋭 敏化軽減法

桐 原 誠 信

今 井 勝 之

正 岡

功

佐 々木良一

Mitigation

of Residual

Stress

and Sensitization

of SUS

304 Pipe

Weldment

with

Inside

Water

Cooling

Method

by Seishin Kirihara, Katsuyuki Imai, Isao Masaoka and Ryoichi Sasaki

This report covers experimental results on the relation between welding methods (natural cooling

and inside water cooling) and residual stress and carbide precipitation in heat affected zone of 2B, 3B,

4B, 8B and 12B welded austenitic stainless steel pipes.

The results of this experiment are as follows:

(1) The inside surfaces of pipe welds by natural cooling show tensile residual stress.

(2)

The inside surface of pipe welds with inside water cooling in appropriate conditions show compressive residual stress.(3)

The weld sensitized zone of pipe welds can be reduced by inside water cooling technique.From the above results, it is considered that the inside water cooling method is effective to prevent SUS 304 pipe weldment from stress corrosion cracking.

1.緒 言 オ ー ス テ ナ イ ト系 ス テ ン レス鋼 は耐 食 性 が 優 れて い る こ とか ら化 学 プ ラ ン トや 原 子 機 器 用 と して 多 量 に使 用 さ れ て い る.し か しな が ら,こ の 材 料 は あ る特 定 な環 境 下 で応 力 腐食 割 れ を生 ず る こ とが 知 られ て お り,特 に 溶 接部 に お い て そ の発 生 頻 度が 高 い.こ れ は 溶 接 に よ る 残 留 応 力 と熱 影 響部 の鋭 敏 化の た め に と考 え られて い る 4,5)

そこで本研究 ではSUS304鋼

管溶接部の応 力腐食割

れを軽 減あるいは防止す ることを 目的 として,応 力腐食

割 れ発生 の主要 因で ある引張残留応力の圧縮化および鋭

敏 化軽 減に関する検討 を行 なうこととす る.

管 内面 の 残留応力 を 圧 縮応力 にするには管 内面 と管

外面 との温 度差 をつけて 熱応力形 の圧 縮残留応力 を発

生 させ るこ とが定性 的な解 析結果 より有効であ ると見通

しを得 たので,本 報告で はその点 に着 目して実験を行 な

った.そ の結 果,管 内面 を 溶 接 中 水 冷 して 温 度 差 をつ け る こ とに よ って 目的 を 達 成 で き る こ とが 明 らか とな っ た.さ らに,管 内面 水 冷方 式 を 採 用 す る こ とに よ って鋭 敏 化 の 軽 減 に も役立 つ こ とが 判 明 した. な お,本 報 告 は実 験 結 果 の みで あ るが,こ れ につ い て の 理 論 解 析 も合 わせ て行 な って い る ので, .それ につ い て は別 報 で 述 べ る. 2.実 験 方 法 2.1供 試 材 表1は 供 試験 材 の 化学 組 成 お よび 機 械 的 性質 を示 す. 鋼 管 はSUS304の2B,3B,4B,8Bお よび12BSch 80を 使 用 した. 2.2溶 接 条 件 表2は 各 鋼 管 の突 合 せ 溶接 条 件 で あ る.2B管 は全 て テ ィ グ溶 接(GTAW,電 極(-)),3B管 は テ ィグ 溶接 と テ ィ グ溶 接+被 覆 ア ー ク溶 接(SMAW,棒(+))で 行 な っ た.4B管 以 上 の 溶 接 は3パ ス まで テ ィ グ,4パ ス以 降 が 被 覆 ア ー ク溶 接 と した.な お溶 接 方 式 でN,C(Na-tural Cooling)は 溶 接 中 の冷 却 を 自然 と した もの,I, W,G(Inside Water cooling)は 管 内面 溶 接 近 傍 を水 冷*原 稿 受 付 昭 和53年6月9日(昭 和51年 度 秋 季 全 国 大 会 に て発 表) ** 正 員(株)日 立 製 作 所 日立 研 究所Member,Hitachi

Research Lab,

(株)日 立 製 作 所 日立 研 究所Hitachi Ltd.Hitachi Research Lab,Ltd,

溶

接 学 会

誌

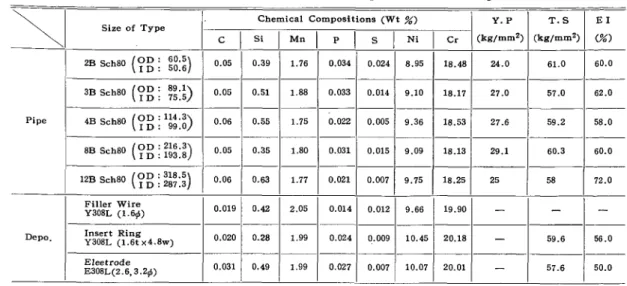

第48巻(1979)第10号757Table 1 Chemical Compositions and Mechanical Properties of Base and Deposited Metals

OD : Outside Diameter (mm), I D : Inside Diameter (mm)

Table 2 Welding Conditions

[Note] N.C : Vatural Cooling I. W.C : Inside Water Cooling (From 2nd or 4th pass) Welding Seqtence : Horizontal fixed pipe (5G, Multiple position)

却(水 温15∼30℃,水 温16∼201/min)し な が ら溶 接 し た もの で,噴 水 冷 却(Spray Water cooling:S.W.C) と 流 水 冷 却(Running Water Cooling=R.W.C)の2 種 の 方 法 が あ る. 実 験 は 全 て 水 平 固 定 管 と し,溶 接 は 全 周 を2分 割 と し て1パ ス ご と に 下 面 か ら上 面 へ の 全 姿 勢 溶 接 で 交 互 に 行 な っ た.管 内 面 水 冷 溶 接 に お け る 水 冷 開 始 時 期 は2層 ま で をパ ス間 温 度180℃ に し,3層 目か ら 水 冷 した .な お,8B管 を 水 冷 却 した 試 験 片 は 水 冷 を2パ ス 目か ら実 施 した. 2.3溶 接 熱 サ イク ル 測定 溶 接 中 の 熱 サ イ クル測 定 は,管 内面 溶接 部(時 計 の 針 で1時 の 位 置)へ 熱電 対 を 取 付 け て行 な った .熱 電対 は 突合 せ 管 の 片 側管 内面 開先 端 部 か ら2,4,6,8,10及 び

12mmの6個 所 に 取 付 け,6mm.以 下 の 溶 接 部 側 を 白 金 ・白 金 ロ ジ ウ ム,他 は ア ル メ ル ・ク ロ メ ル 線 と し, パ ー カ ッ シ ョ ン 溶 接 で 固 定 し た. 2.4残 留 応 力 測 定 残 留 応 力 測 定 は 標 点 距 離2mmの2軸 ひ ず み ゲ ー ジ 試 (90゜ 直 交)を 使 用 し,主 と して 溶 着 金 属(Deposited metal)及 び 溶 接 熱 影 響 部(Heat Affected Zone)につ い

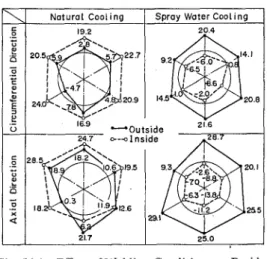

て 調 べ た.応 力 は ひ ず み 解 放 前 後 の ひ ず み 量 か ら,ス テ ン レ ス 鋼 の ヤ ン グ 率 をE=19300kg/mm2と し て 下 記 に 示 す よ う な2軸 の 応 力 計 算 式 に よ り算 出 、し た6).〓〓 σx:軸 方 向応 力 σy:円 周方 向 応 力 εx:軸 方 向 ひ ず み εy:円 周 方 向ひ ず み 2.5組 織 観 察 溶 接 部 の 鋭敏 化 域 は顕 微 鏡 組 織 及 び マ ク ロ組 織 に よ り 調 べ た.顕 微 鏡 組 織 は10%蓚 酸 水 溶 液 中で 電 解 エ ッチ ン グを 行 な い,ま た マ ク ロ組 織 は70℃ 加 熱 の 硝 弗 酸 溶 液 中 で1∼2時 間 腐 食 し,鋭 敏 化 幅を 観 察 した. 溶 接 継 手 部 の 高 温 水 中 に お け る 応 力食 割 れ 感 受 性 を 調 べ るた め,自 然 冷 却 及 び管 内面 水 冷 却 溶 接 した4B管 継 手 に よ り定 荷 重 型 引 張 試験 及 び定 ひず み 速 度 引 張 試験 で 検 討 した.な お,試 験 条件 の詳 細 は実 験 結 果 の 項 にて 説 明 す る. 3.実 験 結 果 及 び 検 討 3.1残 留 応 力 に 及 ぼす 溶 接 施 工 方 式 の 影〓 図1(a),(b)は4Bお よび8B管 を 自然 冷却(Natu-ral Cooling)及 び管 内 面 を 噴 水 冷 却(Spray Water Cooling)し て 溶 接 した熱 影 響 部 の 残 留 応 力 測 定 結 果 の 一 例 で あ る .円 は 各点 に お け る応 力 零 を 示 し,そ れ よ り も外 側 は引 張,内 側 が 圧 縮応 力で あ る こ とを 表 わ して い る.ま た,図 中の 数値 は残 留 力で あ る.管 内 面 の残 留応 力 は 自然 冷 却 の 場 合 引 張 で あ るの に対 し,噴 水 冷 却 で は 円周 及 び 軸 方 向 と も非 常 に高 い圧 縮 応 力 を 示 して い る. 以 上 述 べ た よ う に,管 内面 水 冷 法 は 残 留 応 力 低 減 に対 .し顕 著 な効 果 が あ る こ とが わ か つた の で,2B及 び3B 管 など の 小 径 管 につ い て も同 様 な 実 験 を 行 な った. 図2は 管 径 を 変 え て 実験 した管 内面 溶 接 熱 影 響 部 の残 留 応 力 を ま とめ た もの で あ る.図 中,左 側 は 軸方 向,右 側 が 円周 方 向で あ るい残 留応 力は 図1に 対 した ご と く測 定 位 置 に よ り異 な り,あ る幅 で分 布 して い る.ま ず,.軸 方 向 の残 留 応 力 は 自.然冷却 で 圧 縮 応 力 を 示 す 点 も多少 あ

Fig. 1(a)

Effect of Welding Conditions on ResidualStress of 3 mm HAZ from Fusion Line for 4B Pipe

Fig. 1(b)

Effect of Welding Conditions onResi-dual Stress of 3 mm HAZ from Fusion Line for 8B Pipe

るが,そ の ほ とん ど は引 張 応 力 とな って い る.一 方,噴 水 冷 却 した場 合 は 自然 冷 却 材 の 結 果 に 比 し著 し く低 下 す る.ま た,円 周方 向の 残 留 応 力 は 軸 方 向 同 様 噴水 冷却 に よ り圧 縮 側へ 移行 す る. 以 上,管 内面 水 冷法 と して 噴 水 冷 却 に よ る実 験 結 果 の 一 部 を 説 明 したが ,実 機プ ラン トの溶接において本施工 法 が 適 用 で きな い こ と も考 え て 管 内面 を 完 全 に水 に満 し た 流 水 冷 却 法(Running Water Cooling)も 検 討 した. 流 水 冷 却 は4B,8B,.12B管 を 用 い て,流 量 を5,10, 20,30,15.71/mmと 変 化 させ て検 討 した.図31ah(b) は4B管 につ いて,流 量 の 関 係 を 求 め た もので あ る. な お,図 中 には 比 較 の た め 自然 冷 却 と噴 水 冷 却 の結 果 も 併記 した..こ の結 果 か らわ か るよ うに,流 水 冷却 法 は流

溶

接

学 会

誌

第48巻(1979)第10号759Fig. 2

Effect of Welding Conditions on Residual

Stress of Inside Surface in HAZ (3 mm

from Fusion Line) for Welded Pipe

量15.71/mmと す れ ば 噴水 冷 却 法 と同 程 度 の 効 果 が 得 られ る こ とが 判 った.図4は4B,8B,12B管 に つ い て,流 量 を201/minで 実 験 した溶 接 部 の 残 留応 力 測 定 結 果 の う ち,管 内溶 接 境 界部 か らの距 離3mmの 残 留 応 力 の結 果 を ま とめ た もので あ る.残 留 応 力 はい ず れ も 圧 縮応 力 を示 し,噴 水 冷 却 の 結 果 と同様 の効 果 を 示 して い る. 上 述 した よ うに,溶 接 中 管 内面 を水 冷 しな が ら溶 接 す る と残 留 応 力 は 圧縮 応 力 側 へ 移 行 す る こ と が 明 らか にな った.こ の点 に つ いて 以 下検 討 す る. 一 般 に ,溶 接部 は加熱及び冷却により熱膨張 と局部的 塑 性 変形 を繰 返 す挙 動 を 示 す.こ の た め,無 拘 束 状 態 の 場 合 に は溶 接 変 形を 起 しや す い.特 に,SUS304鋼 に熱 膨 張 率 も大 き く,し か も熱 伝 導率 が低 い ので 熱 膨 張 は局 部 的 に大 きい と考え る.例 え ば,鋼 板 を突 合 せ 溶 接 す る と著 しい角 変 形 を起 す.こ の現 象 は鋼 管 を 突 合 せ 溶 接 し た 場合 で も生 ず る 。管 を 溶接 した の ち の変 形 は円 周 方 向 に 多 く認 め られ,溶 接 部 は外 周 面 か ら締 付 た よ う に な り,内 面 に向 って 凸 に な る.仮 り に,こ の よ うな 変 形 が 生 じな い とす れ ば外面 は 高 い 引張,内 面 が 圧 縮 応 力 とな るはず で ある,し か しな が ら,自 然 冷 却 で 溶 接 した 場合 は 上述 の よ うな角 変 形 を 起す た め,内 面 は曲 げ 変 形 に よ る引張,外 面 が溶 着 金 属 の収 縮 に と もな って 発 生 す る応 力 に よ り引 張 とな る.こ の た め,自 然 冷 却 で 溶 接 した溶 接 部 の残 留応 力 は管 内外 面 で 引張 応 力 にな る. つぎ に,管 内面 を 水 冷却 しな が ら溶 接 した 場 合 の残 留 応 力 につ いて 考察 す る.水 冷 した場 合 の管 内面 の 温 度 は 低 い ので 熱 膨 張 も少 な く,し か も強 度 的 に弾 性 状 態 に あ り,溶 接 部 の変 形 を 抑制 す る.一 方,外 面 の 溶 接 部 近 傍 は高 温 状 態 に あ るが,管 内面 や そ の 周 辺 に お け る 温度 が 低 いの で,そ れ らに よ り拘 束 され て 充 分 な 膨 張 が で き な い.こ の た め,加 熱 さ れ た部 分 は圧 縮 塑 性 ひ ず み を生 じ,冷 却 後 は 引張 応 力 が発 生 す る.特 に,管 内面 水 冷法 に よ り多 層溶 接 す る場 合 は外 面 が 高 い 引 張 応 力 を 示 す が,こ れ に よ って 管 内面 の応 力 は逆 に 圧 縮 側 に移 行 す る

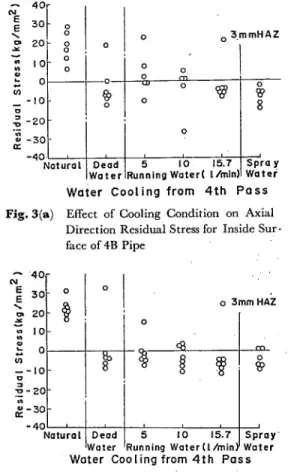

Fig. 3(a)

Effect of Cooling Condition on AxialDirection Residual Stress for Inside Sur-face of 4B Pipe

Fig. 3(b)

Effect of Cooling Condition onCircu-mferential Direction Residual Stress for Inside Surface of 4B Pipe

Fig. 4

Residual Stress of inside surface (3 mm

HAZ) of Welded pipes by running Water

Cooling method

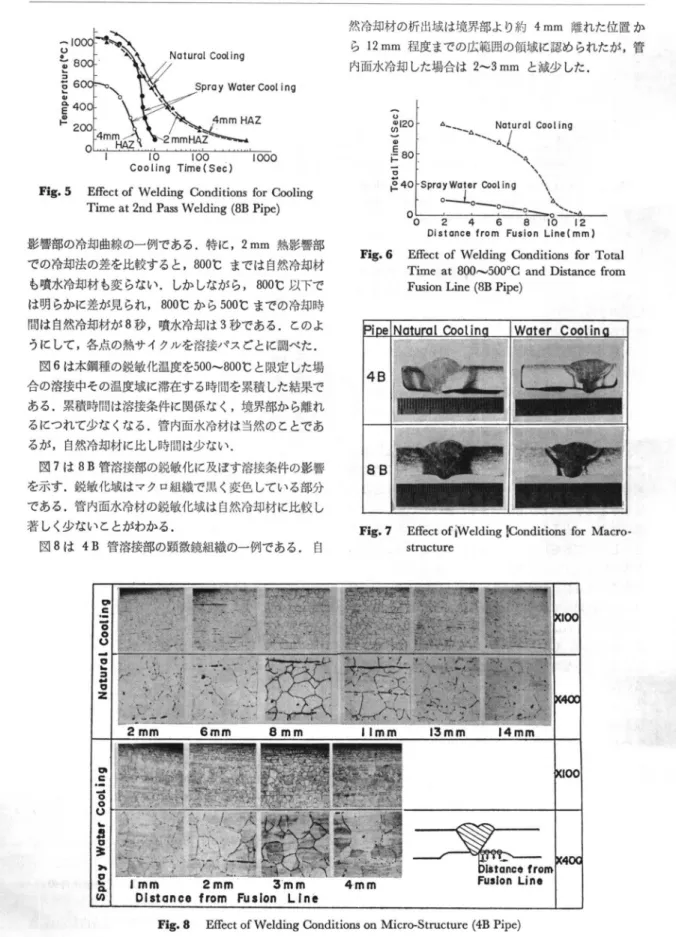

もの と考 え る. 以 上,鋼 管 溶 接 部 の残 留 応 力 につ いて 定 性 的 な説 明を 述 べ た が,現 在FEMに よ る解 析 を 検 討 中 で あ る. 3.2溶 接 熱 サイ ク ル 及 び 析 出 に及 ぼ す 溶 接 条件 の 影 響 図5は8B管 の2パ ス溶 接 時 に お け る管 内面 溶接 熱桐 原.今 井,正 岡,佐 々木:管 内 水 冷 溶 接 に よ るSUS304鋼 管 溶 接 部 の 残 留 … ……

Fig. 5

Effect of Welding Conditions for Cooling

Time at 2nd Pass Welding (8B Pipe)

影 響 部 の 冷 却 曲 線 の一 例 で あ る.特 に,2mm熱 影 響 部 で の冷 却 法 の 差 を 比 較 す る と,800℃ まで は 自然 冷 却 材 も噴水 冷 却 材 も変 らな い.し か しな が ら,800℃ 以 下 で は明 らか に差 が 見 られ,800℃ か ら500℃ ま で の 冷 却 時 間 は 自然 冷 却 材 が8秒,噴 水 冷却 は3秒 で あ る.こ の よ う に して,各 点 の 熱 サ イ クル を溶 接 パ ス ご と に調 べ た. 図6は 本 鋼 種 の 鋭敏 化 温度 を500∼800℃ と限 定 した 場 合 の 溶 接 中 そ の 温 度域 に 滞在 す る時 間 を 累 積 した 結 果 で あ る.累 積 時 間 は 溶接 条 件 に 関係 な く,境 界 部 か ら離 れ る につ れ て 少 な くな る.管 内面 水 冷 材 は 当然 の こ とで あ るが,自 然 冷 却 材 に比 し時 間 は少 な い. 図7は8B管 溶 接 部 の 鋭敏 化 に及 ぼす 溶 接 条 件 の 影 響 を 示 す.鋭 敏 化 域 は マ ク ロ組 織 で 黒 く変 色 して い る部 分 で あ る.管 内面 水 冷材 の鋭 敏 化 域 は 自然 冷 却 材 に 比 較 し 著 しく少 な い こ とが わ か る. 図8は4B管 溶接 部 の顕 微 鏡 組 織 の 一 例 で あ る.自 然 冷 却 材 の 析 出域 は境 界 部 よ り約4mm離 れ た位 置 か ら12mm程 度 まで の 広 範 囲 の 領 域 に 認 め られ た が,管 内 面 水 冷 却 した場 合 は2∼3mmと 減 少 した.

Fig. 6

Effect of Welding Conditions for Total

Time at 800500°C

and Distance from

Fusion Line (8B Pipe)

Fig. 7

Effect of iWelding !Conditions for

Macro-structure

溶

接

学 会

誌

第48巻(1979)第10号781Fig. 9

Effect of Welding Conditions on Inside Surface Crack Pattern,

4 inch Welded 304 Stainless Steel Pipe Exposed to 42 % Boiling

MgC12 Solution

3.3応 力 腐食 割 れ 感 受 性 に 及 ぼ す溶 接 条件 の 影 響 3.3.142%塩 化 マ グ ネ シウ ム 沸騰 水 溶 液 に よ る応 力腐 食 割 れ の 検討 図9は 自然 冷 却及 び 噴水 冷 却 溶 接 した4B管 溶 接 部 の42%MgCI2試 験(4時 間 浸 漬)後 の 割 れ 状 況 で あ る.割 れ は 自然 冷 却材 に認 め られ,噴 水 冷 却 材 に は 認 め られ な い.こ の 自然 冷 却材 で 応 力 腐 食 割 れ が 認 め られ た 位 置で の 残 留 応 力 に つ いて 図10に 示 す 鋼 板 の 溶 接 継 手 材 (平行 部6φ 引 張 試 験 片)の42%MgCl2沸 騰 水 溶 液 中 で 試験 した実 験 よ り推 定 す る と10kg/mm2以 上 の 引 張 応 力 が発 生 して いた もの と推 察 さ れ る.(図9の 浸 漬 時 間 が4時 間で あ るた め 試 験 時 間4時 間 の と ころを 読 み と る と約10kg/mm2と な る)ま た,こ の 試験 に よ る割 れ は応 力 方 向 と直 角 に発 生 す るの で,応 力 分 布 及 び 引 張応 力 の 程 度 な ど も併せ て 調べ る こ とが で き る もの と考 れ ら れ る. なお,本 試 験 で は 試験 面 以 外 は シ リコ ン系 の 耐 熱 塗 料 を 被 覆 し,管 内面 の み 試 験液 に 触れ る よ う に した. こ の結 果 か ら,自 然 冷 却 の場 合 は残 留 応 力が 高 いの で 管 内面 に塩 化 物 系 の 腐 食 媒 体 が あ れ ば割 れ を生 じや す い 状 態 に あ る も の と思 わ れ るが,管 内面 水 冷溶 接 法 を適 用 す れ ば管 内面 は圧 縮 残 留 応 力 に な るの で 応 力 腐食 割 れ 防 止 に有 効 な方 法 の一 つ にな ろ う. 3.3.2高 温 水 に よ る応 力 腐 食 割 れ の 検 討 溶 接 部 の 高 温 水 中応 力 腐 食 割 れ を 調 べ るた め,自 然 冷 却 及 び 管 内 面 噴 水 冷 却溶 接 した4B管 溶 接 継 手 に つ い て検 討 した.図11は 試験 片 の採 取 位 置及 び 形 状 を 示 す. 試験 片 は管 内面 側 よ り採 取 し,特 に 内面 側 は 溶 接 の ま ま で 加 工 を加 え なか った.表3は 応 力腐 食 割 れ,試 験 条 件 で あ る.試 験 は 循 環 式 オ ー トク レ ー プに よ り,温 度 288℃,圧 力85kg/cm2,溶 存 酸 素26ppm含 む 純 水 中 で 行 った.負 荷 応 力 は30kg/mm2で あ る. 表4は 応 力腐 食 割 れ試 験 結 果 を 示 す.自 然 冷 却 材 は粒 界応 力 腐 食 割 れ が発 生 した が,管 内 水 冷材 は5,400 時 間 経 過 して も全 く割 れ が認 め られ な か った.こ の 試験 方法 で は両 者 と も試 験 片 製 作 過 程 で 残留 応 力 が解 放 さ れ る た め管 内面 水 冷 溶 接 した場 合 に発 生 す る圧 縮 残 留 応 力 の 効 果 を 明 確 に で きな か った が,し か し鋭 敏 化 の 低 減 が応 力腐 食 割 れを 向上 す る こ とが 知 られ た. 3.3.3高 温 水 中で の定 ひ ず み 速 度 引 張 試 験 に よ る水 冷溶 接 部 の 評 価 試験 に は 自然 冷却 及 び 噴 水 冷 却 溶接 した4B管 か ら 図11に 示 す 要 領 で採 取 した試 験 片 を 用 い た.試 験 片 は平 行 部 長 さ20mm,平 行 部 幅3mm,板 厚2mmの も の を 用 いた.試 験 片 の表 面 は平 面 部 が グ ライ ンダ 研 削(荒 さ6S)側 面 がや す り仕 上 げ の 後 ゲ ー ジや す り 仕 上 げFig. 10

Stress Corrosion Cracking of Welding 304

Stainless Steel Explosed to 42 % Boiling

MgClz Solution

Fig. 11 SCC Test Specimen of Welded Joint

Table 3 SCC Test Conditions

桐 原,今 井,正 岡,佐 々木:管 内水 冷 溶接 に よ るSUS304鋼 管 溶 接部 の残 留 …… …

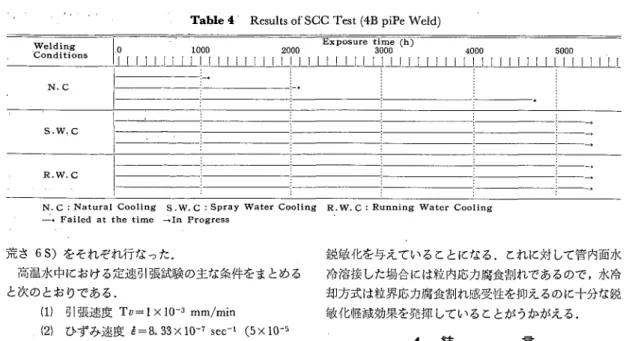

Table 4

Results of SCC Test (4B piPe Weld)

N. C : Natural Cooling S.W. C : Spray Water Cooling R. W. C : Running Water •\Cooling

Failed at the time -In Progress

荒 さ6S)を そ れ ぞ れ 行 な った. 高 温 水 中に お け る定 速 引 張 試験 の主 な条 件 を ま とめ る と次 の とお りで あ る. (1)引 張 速 度Tv=1×10-3mm/min (2)ひ ず み 速 度 ε=8.33×10-7sec-1(5×10-5 min-1) (3}試 験 零 囲気T=288℃,溶 存酸 素O2〓40ppm (バ ッチ 方 式) 図12は 素 管,自 然 冷 却 お よ び 噴水 冷 却 溶 接 したSUS 304鋼 材 の応 カ ー ひ ず み 線 を示 す .こ の 結 果 に よ る と, 自然 冷 却 溶 接 した 試験 片 は低 応 カ ー 定 ひ ず み で破 断 し, 破 面 の形 態 は70∼80%が 粒 界 破 壊 で あ った.一 方,管 内 面 水 冷溶 接 した試 験 片 は 自然 冷 却 溶 接 部 の応 カー ひず み よ り大 き い値 を 示 し,破 面 の 形 態 は粒 内破 壊 を呈 した. 以 上 の結 果 よ り明 らか な よ う に,自 然 冷却 時 の溶 接 熱 は SUS304鋼 が 粒 界 応 力腐 食 割 れ 感受 性 を 有 す るに 足 る

Fig. 12

Stress-Strain Curves for SUS 304 Pipe

Weldments (Constant Extension Rate

Test in High Temperature

water)

鋭 敏 化 を 与 え て い る こ と にな る.こ れ に 対 して 管 内面 水 冷 溶 接 した場 合 に は粒 内応 力 腐 食 割 れ で あ る ので,水 冷 却 方 式 は 粒 界応 力 腐 食 割 れ感 受 性 を 抑 え るの に十 分 な鋭 敏 化 軽減 効果 を発 揮 して い る こ とが うか がえ る. 4.結 言 SUS304鋼 管 溶接 部 の応 力 腐食 割 れ を 軽 減 あ る い は 防止 に関 す る研 究 の一 環 と して,2B∼8B管 の 突合 せ 溶 接 を 対象 に,自 然 冷 却 及 び 管 内 面 水 冷却 した 溶 接部 の残 留 応 力及 び鋭 敏 化 につ い て 検 討 し,次 の よ うな 結論 を得 た. (1)管内面 水 冷 溶 接 した 管 内 面 溶接 部 の残 留応 力 は管 径 に 関 係 な くいず れ も高 い 圧 縮 応 力 を示 し,自 然 冷 却材 の残 留 応 力 に比 較 し顕 著 な 低 減 効 果 が 得 られ る. (2) 溶 接 管 内面 の 鋭 敏 化 域 は 管 内水 冷 に よ り著 し く減 少 す る. (3)42%Mgcl2試 験 お よ び 高 温高 圧 水 試 験 にお い て,割 れ は 自然 冷却 材 の み 発 生 し,管 内面 水 冷 材 に は 認 め られ な い.ま た,定 速 引 張 試 験 に お いて も管 内面 水 冷材 は 自 然 冷 却 材 に比 較 し,IGSCC感 受 性 を 軽 減 す る傾 向が 認 め られ た. 以 上 の 結 果 か ら明 らか な よ う に,管 内面 水 冷 溶 接 施 工 法 は 管 内面 溶 接部 の応 力 腐 食 割 れ 軽 減 に 対 し極 めて 有 効 な方 法 とな ろ う. 参 考 文 献 1) 向井,オーステナイトステンレス鋼の溶接部の腐食 溶誌41 (1972)2, 41∼55 2) 下平,ステンレス鋼のSCC鉄 と鋼(1969)第7号 68-91 3) 松島,金属側から見た腐食(SCC)防 食技術20(1971) 217∼33

4) J.S. ARMIJO: "Intergramdar Stress Corrosion

Crac-king of Austenitic Stainless Steels In Oxygenerated

High Temperature Water", Corrosion 24 (1968), 10,

319•`325

5) W.L, Clarke, G.M. Gordon: "Investigation of Stress Corrossion Cracking Susceptibility of Fe-Ni-Cr All-oys in Nuclear Reactor Water Enviroments", Corro-sion 29 (1973), 1