卒業研究報告

題目

多層積層 AlOx/Fe 触媒を用いた

高密度多段積層 CNT フォレストの作製

報告者

学籍番号:1160047

氏名:上屋 慎之介

指導教員

古田 寛 准教授・八田 章光 教授

平成 28 年 2 月 10 日

高知工科大学 システム工学群 光エレクトロニクス専攻

ⅰ 目次 第 1 章 序論・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・p1 1.1 本研究の背景 1.2 多段積層 CNT とは 1.3 本研究の目的 1.4 本論文の構成 第 2 章 実験装置・・・・・・・・・・・・・・・・・・・・・・・・・・・・・p3 2.1 RF マグネトロンスパッタリング装置 2.2 熱 CVD 装置 第 3 章 多段積層 CNT 合成・・・・・・・・・・・・・・・・・・・・・・・・p8 3.1 実験方法 3.1.1 スパッタリング法による触媒作製 3.1.2 熱 CVD 法による CNT 合成 3.1.3 使用触媒 3.2 AlOx 触媒膜厚依存性 3.2.1 実験条件 3.2.2 実験結果 3.3 (AlOx/Fe)n積層触媒積層数依存性 3.3.1 実験条件 3.3.2 実験結果 3.4 Fe 触媒膜厚・AlOx 触媒スパッタリング圧力依存性 3.4.1 XRR による AlOx パラメータ測定 3.4.2 実験条件 3.4.3 実験結果 3.5 考察 3.6 まとめ 第 4 章 結論・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・p31 謝辞 参考文献

1

第 1 章 序論

1.1 本研究の背景

近年、2011 年の東日本大震災による原子力発電所の事故や、電力自由化に関する 様々な政策等から、人々の電力に対する関心が高まっている。その中でも特に電力不 足が問題視されており、省エネルギー化や新たな発電方法の開発等、エネルギーの利 用、貯蔵の革新が求められている。 省エネルギー化に関する課題を解決する手段を支える手段として、カーボンナノチ ューブ(CNT:Carbon Nanotube)[1]に着目した。CNT の特徴として、高い熱伝導性、電 気伝導性を有すること、高いアスペクト比があり、構造によって異なる光学特性を有 することによるエネルギー貯蔵や利用の効率化等が挙げられる[2, 3]。これらの優れた 特徴から、配線材料や太陽電池等、様々なエネルギーデバイスへの応用が考えられて いる。これらの応用のための性能向上には、CNT の本数密度を増加させることが重要 な指標のひとつである。これまでに酸化アルミニウム(AlOx)、鉄(Fe)を積層触媒とし て用いた、熱 CVD(Thermal Chemical Vapor Deposition)法による高密度の CNT 成長(1013本/cm2程度)が報告されている[4]。 新奇構造として、窒化アルミニウム(AlN)、Fe を多層積層触媒として用いた多段積 層 CNT フォレストの成長が報告されている[5]。表面積の大きさを利用し、電極材料 等のエネルギーデバイス応用が期待できる。他分野では、細胞を CNT に担持させる ことによる培養など、生物科学応用の基盤のような応用にも期待されている。現状で は CNT 本数密度が低い(109~1010本/cm2程度)という問題点があり、応用のためには 密度を増加させる必要がある。

1.2 多段積層 CNT フォレストとは

CNT は、炭素原子が蜂の巣状の六員環構造に構成されたグラフェンを円筒状に丸め た構造をとる物質である[1]。本研究室ではスパッタリング装置を用いて基板上に Fe や Ni 等の触媒の薄膜を堆積させ、熱 CVD 法により基板上に CNT の合成を行ってい る[6, 7, 8]。 先行研究[5]では、触媒層に Fe、触媒の補助層に AlN を用い、それらをスパッタリ ング法により熱酸化シリコン(SiO2)基板上に交互に数層積層させ(図 1.1)、熱 CVD 法 により CNT を合成している(図 1.2)。その際に最上段の Fe 層だけでなく、上下が AlN 層に挟まれた中間の Fe 層からも CNT が成長したと報告している。図 1.2 の構造の CNT を多段積層 CNT フォレストと定義している。2

1.3 本研究の目的

本研究では、AlOx、Fe を多層積層触媒として用い、AlN、Fe を多層積層触媒とし て用いた多段積層 CNT フォレスト[5]と比較して、より高密度(1012本/cm2程度)の多段 積層 CNT フォレストを作製することを目的とした。1.4 本論文の構成

本論文の構成として、第 1 章を序論とし、本研究の背景、多段積層 CNT フォレス トについて、本研究の目的を示す。第 2 章で本研究において使用した RF マグネトロ ンスパッタ装置、熱 CVD 装置について述べる。第 3 章で実験方法、実験条件、実験 結果、考察について述べる。第 4 章を結論とする。 図 1.2 多層 AlN/Fe 積層触媒による多段積層 CNT フォレスト 図 1.1 熱酸化 Si 基板上の多層 AlN/Fe 積層触媒3

第 2 章 実験装置

本章では、本研究で使用した RF マグネトロンスパッタリング装置、熱 CVD 装置 について記述する。2.1 RF マグネトロンスパッタリング装置

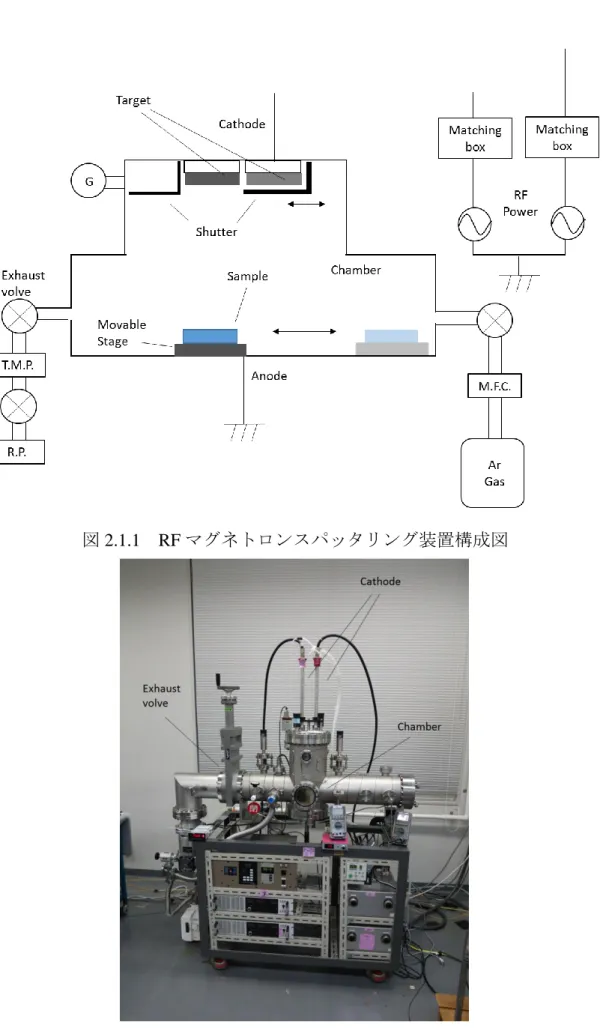

スパッタリング法とは、薄膜形成方法の一種である。電界をかけることでガスを電 離し、加速させ、ターゲットと呼ばれる薄膜の原料である薄板に衝突させることで、 ターゲットから微粒子が飛び出す(スパッタリング現象)。飛び出した微粒子を基板上 に堆積させることで基板上に薄膜が形成される[9]。 本研究で使用した RF(Radio Frequency : 13.56 MHz)マグネトロンスパッタリング装 置の構造を図 2.1.1、装置外観図を図 2.1.2 に示す。この装置の特徴は、カソードが 2 本あり、ターゲットを 2 個設置できるため、外気に触れずに同一真空内で 2 種類の薄 膜を連続して堆積させられることである。カソード側には厚さ 0.5 mm の 2 インチ Fe ターゲット(純度 99.5%)、厚さ 2 mm の 2 インチ AlOx ターゲット(純度 99.99%) を設置した。基板-ターゲット間距離は 100 mm とした。 装置の真空排気にはロータリーポンプ(RP : Rotary Pump)、ターボ分子ポンプ(TMP : Turbo Molecular Pump)を用いた。大気圧から 10 Pa 程度までの真空排気は、RP により 2 分程度行った。10 Pa 程度からベース真空度(3×10-4~5×10-4 Pa 程度)までの真空排 気は、TMP により 90 分程度行った。真空容器内の圧力の監視にはバラトロンゲージ、 ヌードイオンゲージ、シングルイオンゲージを用いた。大気圧からベース真空度まで の大まかな真空度をシングルイオンゲージにより監視し、ベース真空度付近の真空度 をヌードイオンゲージにより監視した。スパッタリング時の圧力はバラトロンゲージ により詳細に監視した。 雰囲気ガスとしてアルゴン(Ar)を使用し、スパッタリング成膜の直前に、マスフロ ーコントローラ(MFC)によりガス流量 25 sccm(standard cubic centimeter per minute)に調 整し真空容器内に導入した。その時の雰囲気圧力は 5.2×10-1 Pa 程度となったため、 雰囲気圧力の調整を排気バルブの開閉により行い、0.8~9 Pa の範囲で調整した。 ターゲット表面は大気に触れる事で自然に酸化されていくため、成膜を行う直前に 表面酸化膜を取り除く目的で予備放電を行った。予備放電時間は、AlOx ターゲット で10 分、Fe ターゲットで 5 分とした。また、予備放電中にマッチングボックスの値 を変更し、セルフバイアスの絶対値が最大となるよう調整した。予備放電終了後に熱 酸化 Si 基板上に成膜を行った。一方のターゲットにより予備放電、成膜を行ってい る間、もう一方のターゲットに微粒子が付着するのを防ぐために、シャッターにより ターゲットを覆った。また、予備放電中にターゲットの微粒子が基板に付着すること を防ぐために、ステージを容器の端に移動させた。4

図 2.1.2 RF マグネトロンスパッタリング装置外観図 図 2.1.1 RF マグネトロンスパッタリング装置構成図

5

2.2 熱 CVD 装置

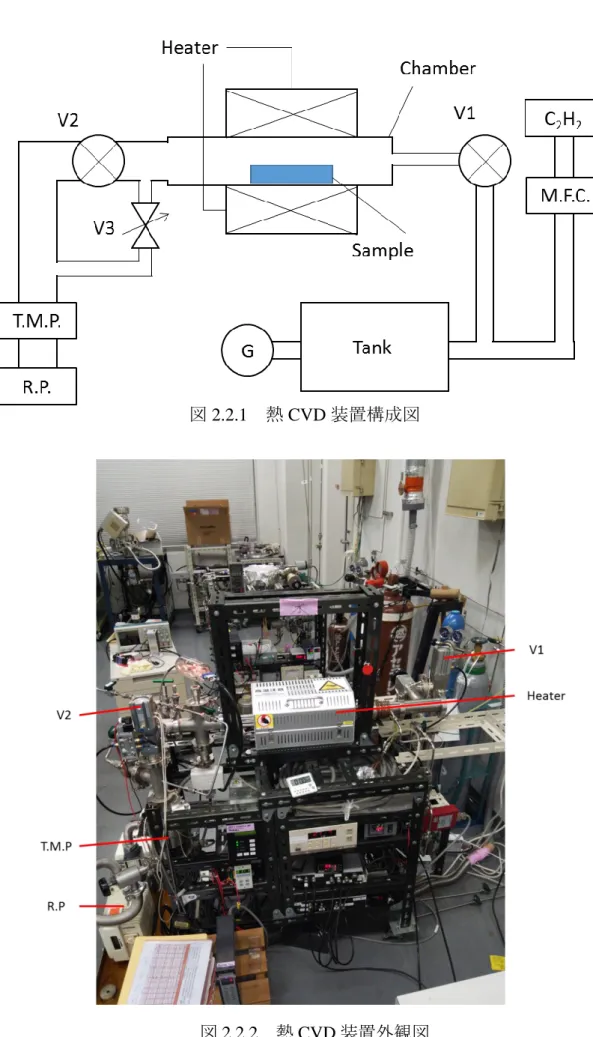

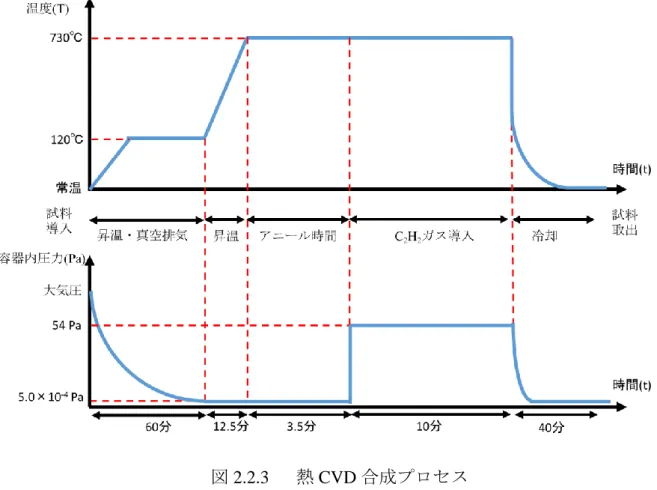

熱 CVD 法とは、熱による化学反応等を利用した薄膜等の形成手法の一つである。 熱 CVD 法による CNT の合成方法として、炭素原子を含有したメタン(CH4)、アセチ レン(C2H2)等のガスを原料に、高温の真空容器内で、Fe、Ni 等の触媒を担持させた基 板と反応させることで、炭素源ガスが分解され、触媒から炭素が CNT として析出す る[10]。 本研究で使用した熱 CVD 装置の構造を図 2.2.1、装置外観図を図 2.2.2 に示す。装 置の真空排気には RP、TMP を用いた。大気圧から 10 Pa 程度までの真空排気は、RP により 1 分程度行った。10 Pa 程度からベース真空度(3×10-4~5×10-4 Pa 程度)までの 真空排気は、TMP により 60 分程度行った。 真空容器内の圧力の監視にはバラトロンゲージ、B-A ゲージ、クリスタルゲージを 用いた。大気圧から数 Pa 程度までの大まかな真空度をクリスタルゲージにより監視 し、数 Pa 程度からベース真空度(3.0×10-4~5.0×10-4 Pa)までの真空度の監視には B-A ゲージを用いた。熱 CVD 合成時の圧力の監視をバラトロンゲージにより行った。 真空排気時には真空容器の内部温度をヒーターにより 120℃にした。これは、容器 の内壁に付着した水分を除去するために行った。容器内圧力がベース真空度に到達後、 ヒーター温度を 120℃から合成温度の 730℃に、12 分 30 秒程度で昇温した。昇温中、 容器内圧力は内壁吸着ガスの脱離により上昇し、ヒーター温度 500℃付近で 1.0×10-3 Pa 程度となった。その後ヒーター温度 730℃到達時に容器内圧力は 7.4×10-4 Pa 程度 まで減少した。 ヒーター温度が 730℃に到達してから容器内部温度が 730℃程度に到達するまでに 3 分 30 秒程度の時間差が生じた[11]。そのため、ヒーター温度 730℃に到達してから ヒーター温度を変更せずに、アニール時間として 3 分 30 秒待機し、その後に熱 CVD 合成を 10 分間行った。 合成開始時にバッファタンク[12]内に原料ガスの C2H2を貯め、バッファタンク内圧 力が 160 Pa 程度まで上昇すると自動的にバッファタンク-真空容器間のバルブが開く よう制御を行った。これにより瞬間的に容器内を C2H2で満たし、容器内圧力を合成 圧力の 54 Pa に上昇させて合成した。合成中の C2H2流量は MFC により 10 sccm に調 整した。合成終了後、C2H2ガスの供給を止め、容器内試料の冷却を容器外側からの空 冷により 40 分程度行った。熱 CVD 合成プロセスを図 2.2.3 に示す。6

図 2.2.1 熱 CVD 装置構成図

7

8

第 3 章 多段積層 CNT フォレスト合成

本章では、AlOx、Fe 触媒のスパッタリング成膜時の各触媒膜厚、AlOx 触媒のスパ ッタリング圧力、積層数を変更し、多段積層 CNT フォレストが合成される条件を特 定 す る 目 的 で CNT の 合 成 実 験 を 行 っ た 。 走 査 型 電 子 顕 微 鏡 (FE-SEM : Field Emission-Scanning Electron Microscope, JEOL-JSM7401)を用いて CNT フォレストの成 長高さ、本数密度の評価を行った。また、一部試料において FE-SEM に付属されたエ ネルギー分散型 X 線(EDX : Energy Dispersive X-ray Spectrometry)分析装置により、CNT フォレストの断面の元素分析を行った。

3.1 実験方法

3.1.1 スパッタリング法による触媒作製 スパッタリング法による実験方法について記述する。スパッタリング装置の容器中 に熱酸化Si 基板を入れ、5.0×10-4 Pa 以下まで真空排気を行った。真空排気後、雰囲 気ガスとしてAr を 25 sccm で導入し、排気バルブの調整により雰囲気圧力を 0.8~9 Pa のスパッタリング圧力にし、RF 電源の入射電力 50 W で AlOx ターゲットの予備 放電を行った。その時のセルフバイアスは-20.0~-16.2V であった。予備放電終了後、 続けて基板上にAlOx の成膜を行った。AlOx の成膜終了後、RF 電源の入射電力 25 W でFe ターゲットも同様に予備放電し、AlOx を成膜した基板上に成膜を行った。その 時のセルフバイアスは-15.8~-15.4V であった。同じ手順で AlOx と Fe を交互に 1~5 回成膜を行った。 3.1.2 熱 CVD 法による CNT フォレスト合成 熱 CVD 法による実験方法について記述する。熱 CVD 装置の容器中に、スパッタリ ング装置により表面にAlOx、Fe 触媒を成膜した熱酸化 Si 基板を入れ、5.0×10-4 Pa 以下まで容器内温度 120℃にして真空排気を行った。真空排気後、ヒーター温度を 730℃まで上昇させ、ヒーター温度が 730℃に到達後、3 分 30 秒のアニール時間をお いた。その後、C2H2ガスを 10 sccm で導入し、容器内圧力 54 Pa で 10 分間熱 CVD 合 成を行った。 3.1.3 使用触媒 本研究では、CNT を合成する際に、Fe を触媒として用いた。その理由として、高 温下で Fe が CNT の原料となる炭素を含んだ CH4、C2H2等の炭化水素ガスを分解し、 炭素のみを CNT として析出させる[13, 14]ため、熱 CVD 法による CNT 合成に適して いることが挙げられる。また、Fe 触媒の補助層として AlOx を用いた。その理由とし て、熱 CVD 法による CNT 合成プロセス中に基板が高温になるが、その際に AlOx は Fe 触媒の凝集を抑制する性質を持つ[15]ことが挙げられる。CNT フォレストの本数密9 度は Fe 触媒微粒子密度に依存する[12]ため、Fe 触媒の凝集による微粒子密度の低下 を抑制する AlOx 等の下地層の開発が、高密度の CNT フォレストを作製する上で重要 になる。これまでに AlOx、Fe を積層触媒として用いた、熱 CVD 法による高密度の CNT 成長(1013本/cm2程度)が報告されており[4]、AlOx、Fe を多層積層触媒として用 いることで高密度多段積層 CNT フォレストの作製を図った。

3.2 AlOx 触媒膜厚依存性

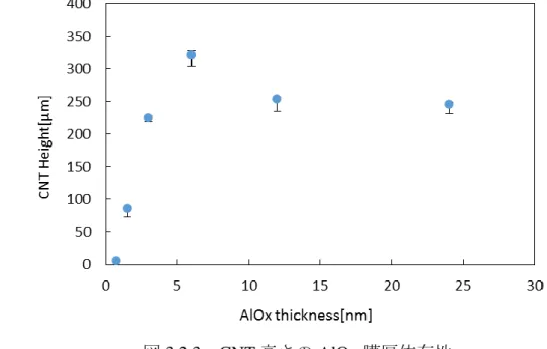

本節では、スパッタリング堆積時の AlOx 触媒膜厚を変更した触媒を作製し、CNT フォレストの合成を行った結果を示す。 3.2.1 実験条件 Fe 触媒 1 層あたりの膜厚を 1 nm で固定とし、AlOx 触媒 1 層あたりの膜厚を 0.75、 1.5、3、6、12、24 nm と変更し、AlOx 触媒と Fe 触媒を交互に 3 層ずつスパッタリン グ堆積を行い、熱 CVD 装置を用いて CNT フォレストの合成を行った。 表 3.2.1 にスパッタリング堆積条件、表 3.2.2 に熱 CVD 合成条件を示す。上記の Fe、 AlOx の膜厚は表 3.2.1 の堆積レート、堆積時間より算出した。 表 3.2.1 スパッタリング堆積条件 ターゲット Fe AlOx 基板 熱酸化 Si(100 nm) ベース真空度 3.0×10-4~5.0×10-4 Pa 雰囲気ガス Ar ガス流量 25 sccm スパッタリング圧力 1.4 Pa 堆積レート 22.8 sec/nm 47.0 sec/nm 1 層あたり堆積時間 22.8 sec 35 sec(0.75 nm) 1 min 11 sec(1.5 nm) 2 min 21 sec(3 nm) 4 min 42 sec(6 nm) 9 min 24 sec(12 nm) 18 min 48 sec(24 nm) AlOx/Fe 触媒積層数 3 層 RF 電源電力 25 W 50 W セルフバイアス -15.8~-15.4 V -16.6~-16.2 V10 表 3.2.2 熱 CVD 合成条件 ベース真空度 5.0×10-4 Pa 合成温度 730℃ アニール時間 3.5 min 合成時間 10 min 原料ガス C2H2 ガス流量 10 sccm 合成圧力 54 Pa 3.2.2 実験結果 図 3.2.1、図 3.2.2 にそれぞれ熱 CVD 合成後の CNT フォレストの断面 SEM 像、そ の拡大図を示す。また、図 3.2.1、図 3.2.2 の SEM 像から算出した CNT 高さ、CNT の 本数密度をそれぞれ図 3.2.3、図 3.2.4 に示す。図 3.2.5 に CNT 密度と CNT 高さの関係 を示す。 図 3.2.1 CNT フォレストの断面 SEM 像

11

図 3.2.3 CNT 高さの AlOx 膜厚依存性

図 3.2.2 CNT フォレストの中央高さ付近の断面拡大 SEM 像 AlOx 膜厚 (a)0.75 nm (b)1.5 nm (c)3 nm (d)6 nm (e)12 nm (f)24 nm

12 図 3.2.1 より、CNT は 1 段のみ形成され、多段積層 CNT の成長は見られなかった。 図 3.2.3 より、AlOx1 層あたり膜厚を 0.75 nm から 6 nm まで増加させるとともに CNT 高さが増加し、AlOx 膜厚 6 nm で最大値 322 µm を得た。AlOx 膜厚を 12 nm 以上に増 加させても CNT 高さの増加は見られなかった。 図 3.2.4 より、AlOx1 層あたり膜厚を 0.75 nm から 24 nm まで増加させるにつれ CNT 密度が増加し、AlOx 膜厚 24nm で最大値 1.8×1011本/cm2を得た。 図 3.2.5 より、CNT 密度が増加するに従って CNT 高さが増加する傾向が得られ、一 次近似による相関係数は 0.92 となった。 図 3.2.4 CNT 密度の AlOx 膜厚依存性 図 3.2.5 CNT 高さの CNT 密度依存性

13

3.3 (AlOx/Fe)

n積層触媒積層数依存性

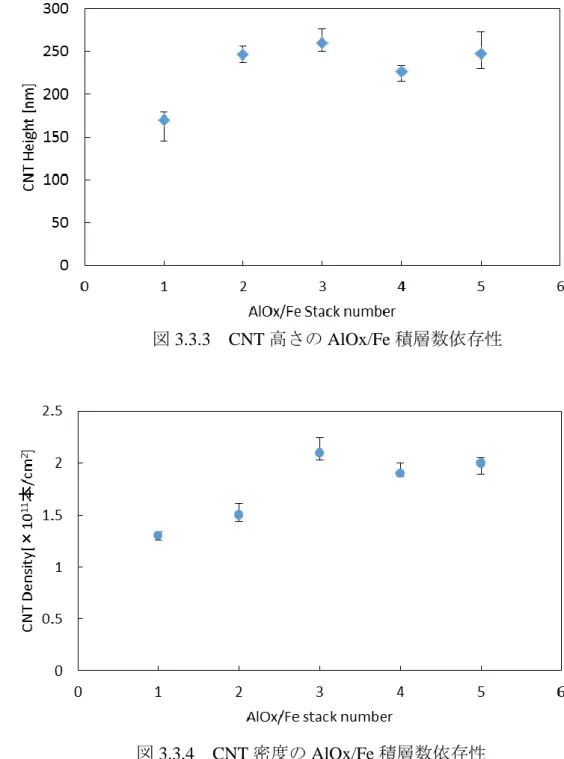

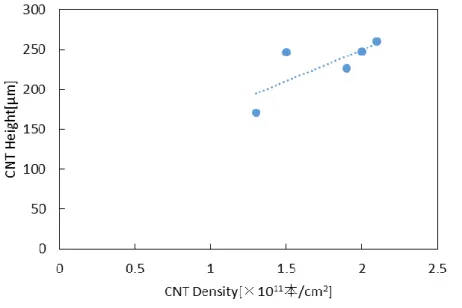

本節では、スパッタリング堆積時の AlOx、Fe 触媒の積層回数を変更した触媒を作 製し、CNT フォレストの合成を行った結果を示す。 3.3.1 実験条件 Fe 触媒 1 層あたりの膜厚を 1nm、AlOx 触媒 1 層あたりの膜厚 6 nm で固定し、AlOx 触媒と Fe 触媒を交互に 1 層から 5 層まで 5 試料スパッタリング堆積を行い、熱 CVD 装置を用いて CNT フォレストの合成を行った。 表 3.3 にスパッタリング堆積条件を示す。熱 CVD 合成条件は上記表 3.2.2 と同じと した。上記の Fe、AlOx の膜厚は表 3.3.1 の堆積レート、堆積時間より算出した。 表 3.3 スパッタリング堆積条件 ターゲット Fe AlOx 基板 熱酸化 Si(100 nm) ベース真空度 3.0×10-4~5.0×10-4 Pa 雰囲気ガス Ar ガス流量 25 sccm スパッタリング圧力 1.4 Pa 堆積レート 22.8 sec/nm 47.0 sec/nm 1 層あたり堆積時間 22.8 sec 4 min 42 sec AlOx/Fe 触媒積層数 1, 2, 3, 4, 5 層 RF 電源電力 25 W 50 W セルフバイアス -15.8~-15.4 V -16.6~-16.2 V 3.3.2 実験結果 図 3.3.1、図 3.3.2 にそれぞれ合成後の CNT フォレストの断面 SEM 像、その拡大図 を示す。また、図 3.3.1、図 3.3.2 の SEM 像から算出した CNT 高さ、CNT 密度をそれ ぞれ図 3.3.3、図 3.3.4 に示す。図 3.3.5 に CNT 密度と CNT 高さの関係を示す。14

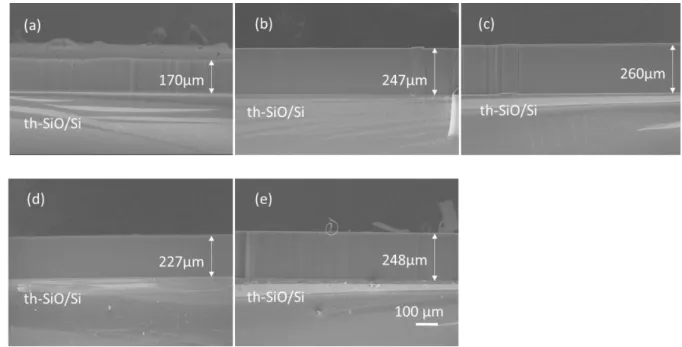

図 3.3.1 CNT フォレストの断面 SEM 像 積層数 (a) 1 層(b)2 層 (c)3 層 (d)4 層 (e)5 層

図 3.3.2 CNT フォレストの中央高さ付近の断面拡大 SEM 像 積層数 (a) 1 層(b)2 層 (c)3 層 (d)4 層 (e)5 層

15

図 3.3.3 CNT 高さの AlOx/Fe 積層数依存性

16 図 3.3.1 より、CNT フォレストは 1 段のみ形成され、多段積層 CNT フォレストの成 長は見られなかった。図 3.3.3 より、1 層から 3 層まで触媒積層数を増加させるにつれ CNT 高さが増加し、3 層で最大値 260 µm を得た。触媒積層数を 4 層以上に増加させ ても CNT 高さの増加は見られなかった。 図 3.3.4 より、1 層から 3 層まで触媒積層数を増加させるにつれ CNT 密度が増加し、 3 層で最大値 2.1×1011本/cm2を得た。触媒積層数を 4 層以上に増加させても CNT 密 度の増加は見られなかった。 図 3.3.5 より、CNT 密度が増加するに従って CNT 高さが増加する傾向が得られ、一 次近似による相関係数は 0.76 となった。

3.4 Fe 膜厚・AlOx 触媒スパッタリング圧力依存性

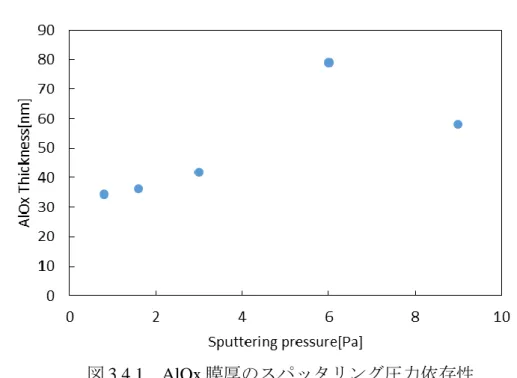

本節では、スパッタリング堆積時の Fe 触媒膜厚、AlOx 触媒のスパッタリング圧力 を変更した触媒を作製し、CNT フォレストの合成を行った結果を示す。 3.4.1 XRR 装置による AlOx パラメータ測定 AlOx 触媒のスパッタリング圧力を変更すると AlOx 堆積レートも変わる。そのため、 Fe 膜厚・AlOx 触媒スパッタリング圧力依存性の実験を行う前に、スパッタリング圧 力 0.8、1.6、3 Pa でそれぞれ 30 分間、スパッタリング圧力 6、9 Pa でそれぞれ 60 分 間熱酸化 Si 基板上に成膜し、各圧力での AlOx 膜厚、AlOx 膜密度、AlOx 表面のラフ ネスを X 線反射率(XRR : X-ray refrectivity)により測定した。測定結果をそれぞれ図 3.4.1、図 3.4.2、図 3.4.3 に示す。17

図 3.4.2 AlOx 膜密度のスパッタリング圧力依存性 図 3.4.1 AlOx 膜厚のスパッタリング圧力依存性

18 図 3.4.1 より、各スパッタリング圧力での AlOx 堆積レートを算出すると、0.8、1.6、 3、6、9 Pa でそれぞれ 52.3、49.5、43.1、45.6、61.9 sec/nm となった。 図 3.4.2 より、スパッタリング圧力 1.6 Pa で AlOx 膜密度が最大値 3.30 g/cm3となり、 1.6Pa より圧力が小さく、又は大きくなると膜密度も小さくなった。最小値は 9 Pa で 2.98 g/cm3であった。 図 3.4.3 より、表面ラフネスは 0.8 Pa で最小値 0.39 nm となり、0.8 Pa から 6 Pa まで 圧力の増加に従って大きくなり、6 Pa で最大値 1.24 nm となった。6 Pa から 9 Pa では ラフネスは 1.00 nm に減少した。 3.4.2 実験条件 AlOx 触媒 1 層あたりの膜厚を 6 nm で固定し、Fe 触媒 1 層あたりの膜厚を 0.5, 1, 2.5 nm、AlOx のスパッタリング圧力を 0.8, 1.6, 3, 6, 9 Pa と変更し、AlOx 触媒と Fe 触媒 を交互に 3 層ずつスパッタリング堆積を行い、熱 CVD 装置を用いて基板上に CNT フ ォレストの合成を行った。 表 3.4 にスパッタリング堆積条件を示す。熱 CVD 合成条件は上記表 3.2.2 と同じと した。上記の Fe、AlOx の膜厚は表 3.4 の堆積レート、堆積時間より算出した。 図 3.4.3 AlOx 表面ラフネスのスパッタリング圧力依存性

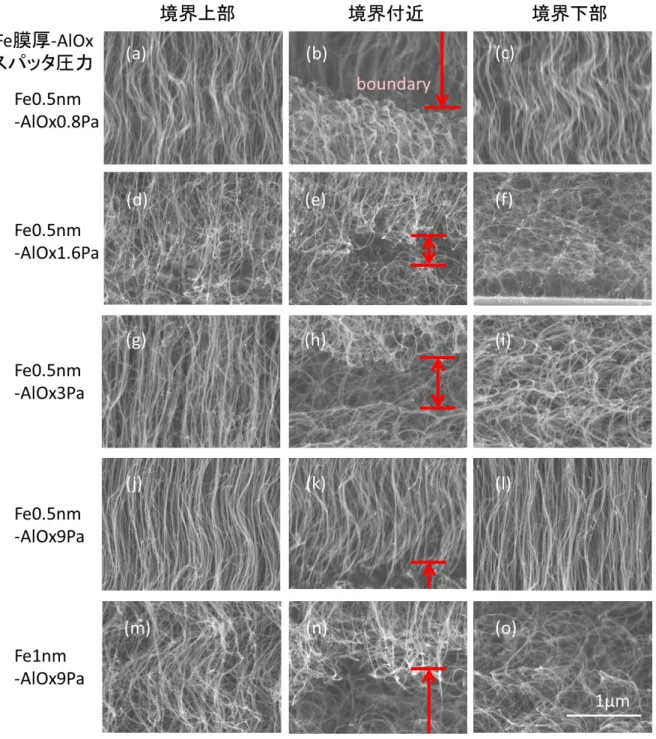

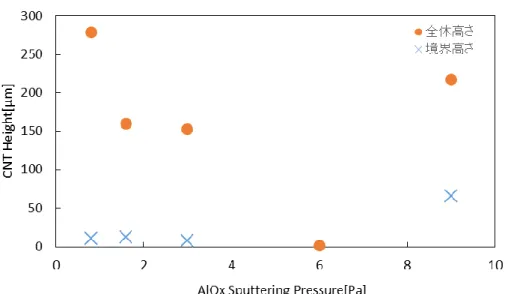

19 表 3.4 スパッタリング堆積条件 ターゲット Fe AlOx 基板 熱酸化 Si(100nm) ベース真空度 3.0×10-4~5.0×10-4 Pa 雰囲気ガス Ar ガス流量 25 sccm スパッタリング圧力 1.4 Pa 0.8, 1.6, 3, 6, 9 Pa 堆積レート 22.8 sec/nm 52.3 sec/nm(0.8Pa) 49.5 sec/nm(1.6Pa) 43.1 sec/nm(3Pa) 45.6 sec/nm(6Pa) 61.9 sec/nm(9Pa) 1 層あたり堆積時間 11.4 sec(0.5 nm) 22.8 sec(1 nm) 57sec(2.5 nm) 5 min 14 sec(0.8Pa) 4 min 57 sec(1.6Pa) 4 min 19 sec(3Pa) 4 min 34 sec(6Pa) 6 min 12 sec(9Pa) AlOx/Fe 触媒積層数 3 層 RF 電源電力 25 W 50 W セルフバイアス -15.8~-15.4 V -20.0~-16.2 V 3.4.3 実験結果 図 3.4.4 に熱 CVD 合成後の CNT フォレストの断面 SEM 像、図 3.4.5 に Fe 膜厚 0.5nm、 AlOx スパッタ圧力 0.8, 1.6, 3, 9 Pa の条件、Fe 膜厚 1 nm、AlOx スパッタ圧力 9 Pa の 条件の 5 条件における拡大図を示す。また、図 3.4.4 の SEM 像から算出した CNT 高 さを図 3.4.6、図 3.4.7、図 3.4.8 に、図 3.4.5 の SEM 像から算出した CNT 密度を図 3.4.9 に示す。図 3.4.10、図 3.4.11 に Fe 膜厚 0.5nm、AlOx スパッタ圧力 1.6 Pa の条件にお ける、EDX による CNT 断面の元素分析結果を示す。

20 図 3.4.4 CNT フォレストの断面 SEM 像 Fe 膜厚-AlOx スパッタリング圧力 (a)0.5 nm-0.8 Pa (b)1 nm-0.8 Pa (c)2.5 nm-0.8 Pa (d)0.5 nm-1.6 Pa (e)1 nm-1.6 Pa (f)2.5 nm-1.6 Pa (g)0.5 nm-3 Pa (h)1 nm-3 Pa (i)2.5 nm-3 Pa (j)0.5 nm-6 Pa (k)1 nm-6 Pa (l)2.5 nm-6 Pa (m)0.5 nm-9 Pa (n)1 nm-9 Pa (o)2.5 nm-9 Pa

21

図 3.4.5 CNT フォレストの断面の拡大 SEM 像 Fe 膜厚-AlOx スパッタリング圧力

(a) (b) (c) 0.5 nm-0.8 Pa、(d) (e) (f) 0.5 nm-1.6 Pa (g) (h) (i) 0.5 nm-3 Pa、(j) (k) (l) 0.5 nm-9 Pa

22

図 3.4.6 Fe 膜厚 0.5 nm における CNT 高さのスパッタリング圧力依存性

図 3.4.8 Fe 膜厚 2.5 nm における CNT 高さのスパッタリング圧力依存性 図 3.4.7 Fe 膜厚 1 nm における CNT 高さのスパッタリング圧力依存性

23

図 3.4.10 境界が見られた CNT フォレストの断面概略図 図 3.4.9 境界が見られた CNT における CNT 密度の Fe 膜厚・スパ

24

図 3.4.11 EDS による CNT フォレスト断面の元素分析結果 (a)CNT の断面 SEM 像

(b-f)EDX 画像 (b)C 原子 (c)O 原子 (d)Al 原子 (e)Fe 原子 (f)Si 原子

25 図 3.4.4、図 3.4.5 より、CNT フォレストは Fe 膜厚 0.5 nm、AlOx スパッタリング圧 力 0.8, 1.6, 3, 9 Pa の条件、Fe 膜厚 1 nm、AlOx スパッタリング圧力 9 Pa の条件の 5 条 件(図 3.4.4(a)、(d)、(g)、(m)、(n))で、基板付近に CNT フォレストが途切れた、また は折れ曲がったような構造(以下境界という)が基板に平行に、CNT フォレスト全体に 形成されていた。その他の条件では CNT フォレストは 1 段のみ形成され、多段積層 CNT フォレストの成長は見られなかった。 図 3.4.6 に Fe 膜厚 0.5 nm の条件の CNT 高さ、境界高さを示す。CNT 高さはスパッ タリング圧力 0.8 Pa で最大値 279 µm を得た。Fe 膜厚 0.5 nm では、スパッタリング圧 力を 0.8 Pa から 6 Pa まで増加させると CNT 高さが小さくなり、6 Pa で最も小さくな った。6 Pa から 9 Pa では CNT 高さの増加が見られた。境界高さはスパッタリング圧 力 9 Pa で最大値 66 µm を得た。 図 3.4.7 に Fe 膜厚 1 nm の条件の CNT 高さ、境界高さを示す。CNT 高さはスパッタ リング圧力 1.6 Pa で最大値 146 µm を得た。Fe 膜厚 1 nm では、スパッタリング圧力 3 Pa、6 Pa で CNT の成長がほぼ見られなかった。境界高さはスパッタリング圧力 9 Pa で 10 µm を得た。 図 3.4.8 に Fe 膜厚 2.5 nm の条件の CNT 高さを示す。スパッタリング圧力を変更し ても CNT 成長がほぼ見られず、CNT 高さは 3 Pa で最大値 18.4 µm を得た。 図 3.4.9 に図 3.4.5 の拡大図から算出した CNT 密度を示す。いずれの条件において も、境界上部の CNT 密度が境界下部と比較し大きくなった。CNT 密度が最大値をと ったのは、境界上部、下部で共に、Fe 膜厚 0.5 nm、AlOx スパッタリング圧力 9 Pa の 条件で、それぞれ 2.7×1011本/cm2、2.4×1011本/cm2を得た。 図 3.4.9 において最も境界上部と下部の密度差が大きい、Fe 膜厚 0.5 nm、AlOx スパ ッタリング圧力 1.6 Pa の条件(図 3.4.4(d))で、EDS により Fe、Al、O、C、Si の 5 原子 の元素分析を行った結果を図 3.4.11、図 3.4.12 に示す。分析結果からは境界付近に触 媒として用いた Fe、Al、O 原子の強い強度は確認できなかったが、C 原子は境界付近 に若干強い強度が見られた。なお Si 原子において画像下部に強い強度が見られるの は、基板付近で分析を行ったためである。

3.5 考察

CNT フォレスト中に境界が形成された CNT フォレストの成長モデルについて考察 する。 図 3.4.5、図 3.4.11(b)による CNT 境界付近のモデルを図 3.5.1、図 3.5.2 に示す。 図 3.4.5 の拡大 SEM 像において、いずれの条件でも、境界付近で CNT フォレスト が途切れた、または折れ曲がったような構造が見られた。また、図 3.4.11(b)の C 原子 分析結果より CNT フォレスト境界付近で C 原子の強い強度が得られた。これは、境 界付近で CNT フォレストが高密度化した、または CNT フォレストが境界付近で基板 と垂直でなく斜めに成長したため C 原子が多く検出されたと考えられる。図 3.4.5 か26 ら図 1.2 で示した多段積層 CNT フォレストと同様の CNT 構造が得られたと仮定する と、図 3.5.1 のように上段 CNT フォレストと下段 CNT フォレストの先端が重なるこ とで高密度の境界が見られたと考えられる。図 1.2 の CNT 構造が得られなかったと仮 定すると、図 3.5.2 のように境界付近で CNT が折れ曲がったような構造が得られたと 考えられる。 図 3.4.5、図 3.4.11(d)、(e)による CNT フォレスト中の触媒の分布モデルを図 3.5.3 に示す。図 3.4.5 の拡大 SEM 像中に微粒子が点在しており、微粒子上下から CNT が 成長していた。図 3.4.11(d)、(e)より、Fe、AlOx 触媒微粒子は基板付近を除き一様に 図 3.5.1 図 3.4.5、図 3.4.10(b)による CNT の成長モデル 1 図 3.5.2 図 3.4.5、図 3.4.11(b)による CNT の成長モデル 2

27 分布していた。これらより、SEM 像中の微粒子は Fe または AlOx 触媒と考えられる。 また、触媒が図 1.2 のような完全な膜構造をとらず、図 3.5.3 のように CNT フォレス ト中に点在することで、元素分析結果では図 1.2 の多段積層 CNT フォレストで見られ たような膜が出来なかったと考えられる。 図 3.4.6、図 3.4.7、図 3.4.8、図 3.4.9 より、境界が形成された CNT フォレストの境 界上部、下部でそれぞれ CNT 本数密度、CNT 高さの差が得られたことから CNT の成 長モデルを図 3.5.4 に示す。 図 3.4.4 (a)、(d)、(g)、(m)、(n)の 5 試料の全てで境界上部の CNT 密度、高さが境界 下部と比較して大きくなった。これは、熱 CVD 合成中に基板の最上段の Fe 層により C2H2ガスが分解され、C 原子が AlOx 層に挟まれた下段の Fe 層まで拡散することで 下段の Fe 層からも CNT が成長したが、最上段 Fe 層と比較し C 原子供給量が少なか ったために、境界下部では上部と比較し CNT 高さが低く、低密度に成長した可能性 が考えられる。 図 3.5.3 図 3.4.5、図 3.4.11(d)、(e)による CNT フォレスト中の触媒モデル

28 図 3.5.1~図 3.5.4 のモデルを総合して考えられるモデルを図 3.5.5 に示す。 AlOx 触媒層が膜構造を維持せず、図 1.2 の多層積層 CNT フォレストと同じ構造は 得られなかったと考えられる。これより、多段積層 CNT フォレストの作製には熱 CVD 合成後に AlOx 触媒が膜構造を維持できる膜厚を確保しつつ、熱 CVD 合成中に C 原 子が AlOx 層中を十分に拡散し、下段 Fe 層に C 原子を供給できる膜厚での AlOx 触媒 の成膜が重要であると考えた。 図 3.5.4 図 3.4.6~図 3.4.9 による CNT 成長モデル 図 3.5.5 図 3.5.1~図 3.5.4 による CNT の成長モデル

29

3.6 まとめ

触媒の成膜時に AlOx 膜厚、触媒積層数、Fe 膜厚、AlOx スパッタリング圧力を変 更し、それぞれの条件下で多段積層 CNT フォレストが形成されるか、また CNT 高さ、 密度について評価した。

AlOx 膜厚、触媒積層数を変更した実験では CNT フォレストは 1 段のみ形成され多 段積層 CNT フォレストは形成されなかった。

Fe 膜厚、AlOx スパッタリング圧力を変更した実験では、Fe 膜厚 0.5 nm、AlOx ス パッタリング圧力 0.8、1.6、3、9 Pa の条件、Fe 膜厚 1 nm、AlOx スパッタリング圧力 9 Pa の条件の 5 条件で CNT フォレスト中に境界の形成が見られた。その他の条件で は CNT フォレストは 1 段のみ形成され、多段積層 CNT フォレストは形成されなかっ た。Fe 膜厚 0.5 nm、AlOx スパッタリング圧力 1.6 Pa の条件で作製した CNT フォレス トを EDS により元素分析した結果、境界が形成された部分に C 原子の強い強度が見 られた。Fe、Al 原子は CNT フォレスト中に一様に見られた。Fe 膜厚、AlOx スパッ タリング圧力を変更した実験結果から、CNT フォレストの境界形成、触媒分布に関す る成長モデルを立てた。

30

第 4 章 結論

近年問題視されているエネルギー問題の解決、新エネルギーデバイス開発のための 一手段として、新奇構造である、基板上に多層積層させた触媒から CNT フォレスト が数段成長する多段積層 CNT フォレストについて、触媒として AlOx、Fe を用いるこ とで高密度化を図る研究を行った。 Fe 膜厚、AlOx スパッタリング圧力を変更した実験において、一部 CNT フォレスト 中に 1 段のみだが境界が形成された。CNT 密度については、目標としていた 1012本/cm2 には達しなかった。SEM、EDS による分析結果からはこれらの CNT フォレストが多 段積層 CNT フォレストであることの確認はできなかったが、通常の CNT フォレスト では見られない構造であり、先行研究の多段積層 CNT フォレストの密度改良への重 要な足がかりであると考える。その他の実験条件では、CNT フォレスト中に境界の形 成は見られなかった。また、各実験条件による CNT 高さ、CNT 本数密度の傾向を発 見することができた。 謝辞 本研究を進めるにあたりまして、1 年半に渡り丁寧なご指導を頂きました古田寛准 教授、八田章光教授、呉準席助教に心より御礼申し上げます。 学会や卒業研究発表等で様々な手厚いサポートをしていただいた石本光輝様、楠本 雄司様、本郷知紀様をはじめ、博士課程、修士課程の皆様には大変お世話になりまし た。皆様のおかげで論文を書き上げることができました。同期の伊藤さつき様、岡村 鷹様、角田舞人様、藤岡光様、宮地弘樹様、皆様のおかげで有意義な学生生活を送る ことができました。家族には大学生活を送る上で様々な面でサポートをしていただき ました。皆様に深く感謝申し上げます。31

参考文献

[1] S.Iijma, Nature, 354 (1991) 56-58

[2] Kohei Mizuno, Juntaro Ishii, Hideo Kishida, Yuhei Hayamizu, Satoshi Yasuda, Don N. Futaba, Motoo Yumura, Kenji Hata, PNAS 106 (2009) 6044-6047.

[3] Erik Einarsson, T. Edamura, Y. Murakami, Y. Igarashi, S. Maruyama, NATIONAL HEAT TRANSFER SYMPOSIUM OF JAPAN, 1 (2004) 127-128

[4] Guofang Zhong, Jamie H. Warner, Martin Fouquet, Alex W. Robertson, Bingan Chen, John Robertson, ACS NANO 6(4), (2012) 2893-2903.

[5] H. Furuta, H. Koji, T. Harigai, A. Hatta, Tech. Proc. 2012 NSTI Nanotech. Conf. & Expo, NSTI-Nanotech (2012)314-317. [6] 西森俊作 高知工科大学 学士論文『Ni 触媒を用いたナノカーボンの合成と構造評 価』(2015) [7] 今井久里 高知工科大学 学士論文『初期成長に着目した CNT フォレスト構造制御』 (2015) [8] 石本光輝 高知工科大学 学士論文『ラマン分光法によるカーボン系材料構造評価』 (2014) [9] 畠山力三・飯塚哲・金子俊郎 電気・電子工基礎シリーズ 11 プラズマ理工学基礎 朝倉書店 p131

[10] Nakayama et al., Jpn. J. Appl. Phys., 45(1A) (2006)369-371.

[11] 小路紘史 修士論文『CNT 成長における Ni 積層 Fe/Al 触媒微粒子の制御』(2013) [12] 関家一樹 学士論文『垂直配向多層カーボンナノチューブフォレストの初期成長 と光学特性』(2013)

[13] F. Ding, K. Bolton, and A.Rosen; J.Phys. Chem.B 108 (2004) 17369-17377 [14] A.R.Harutyunyan, E.Mora and T.Tokune, Appl. Phys. Lett., 90 (2007) 163120 [15] M. Tanemura et al. : Dia.Rel.Mat. 20(7) 859-862 (2011)