1

コンピュータと情報活用術

総合科目 A群

情報通信工学部・情報工学科

教授 猪原正守

2

1章 講義要目

1.

20世紀後半から始まったIT化の進展によって,膨大な量の情

報を蓄積,処理することが可能となった.しかし,情報を蓄積

する目的を規程するのは 人 であり,処理プログラムを構築

するのも 人 である.すなわち,コンピュータは私たちが情報

処理の目的と手段を規程しない限り能力を発揮できない.

2.

問題とは.『あるべき姿と現状とのギャップ』をいう. あるべき

姿 をどのように規程するかは 私たち の感性に起因している.

3.

コンピュータを使って情報を処理するのは, 問題 を解決する

ためであり,その問題を規程するのは 人 である.

4.

本講義では,『問題の発見能力と問題の解決能力を向上する

上でコンピュータをどのように有効に活用すればよいか』とい

う視点から.様々な情報処理技術について解説する.

3

1.1 講義内容

講義では、問題解決に活用する種々の方法論について学習する.具体的

には,以下の項目について時間内演習を基本として講義する。

1 問題解決能力 2 グラフの活用 3 バラツキの活用 4 パレートの原理の活用 5 ヒストグラムの活用 6 散布図の活用 7 回帰分析の活用 8 管理図の活用 10 多次元情報の活用 11 分類の活用 12 ポートフォリオの活用 13 問題解決法の活用4

1.2 講義履修上の注意

『コンピュータと情報活用術』という講義名称から想像することは,全員 がPCを教室に持参していることである.しかし,この講義が『総合科目』と して設定されている以上は,これを実現することは難しい.そのため,『PC が使える環境にあるとすれば,講義で説明する手法を実践することができ る』という想定の下で,それぞれの手法の概略を説明する. もしPCを教室に持参できる環境にある諸君は,下記のアドレスから講義 資料をダウン・ロードすることで,講義時間中に示すことのある手順をト レースすることによって学習内容をより深めることができるように工夫して ある. なお,本講義は,黒板や白板を用いた従来の講義形態と異なり,プレゼ ンテーションツールを用いて少し暗い環境で行われるため睡魔との戦いに なる可能性がある.講義を有意義にできるかどうかは諸君の やる気 に 依存していることを注意しておく.5

2章 問題解決能力

私たちの人生とは,問題解決の連続である.生まれてから死

ぬまで,私たちは常に問題にぶつかっている.もちろん,問題を

避けて通ることもできる.見て見ぬふりをして過ごすこともできる.

しかし,それでは逃げの人生になってしまう.両親から生を得た

限りある人生を豊かに過ごすためには,問題に果敢に挑戦し,

これを解決することで喜びを感じ,自己実現によって感動を得る

ことのできる人生であってほしい.

問題解決能力は特殊な人間だけが持っている才能ではない.

また,それは生まれつきのものでもない.問題解決能力は,1つ

ひとつの問題を解決するプロセスを通じた学習や体験の反復に

よって高めることのできるものである.

6

2.1 問題とは

例題2.1 ある未開の地を旅行したA氏とB氏は,『現地の人々が素 足で生活をしている』のを見た.このとき, A氏:『この地方には運動靴のニーズはない』 B氏:『この地方には運動靴のニーズがある』 と報告した.この違いはどこから来るのであろうか? 問題とは,『あるべき姿と現実のギャップ』のことである.B氏は,『現 地の人々は,運動靴の良さを知らない.良さが分かれば,ニーズ が生まれる』と考えている.現在

過去

未来

問題と気付く 問題に気付かない あるべき姿 問題に気 付く7

2.2 2種類の問題

例題

例題

4.2

4.2

(発生型問題)

(発生型問題)

6月中旬のある夜のこと.急な大雨でリビングと寝室の至る所で

雨漏りがした.これから続く雨季を考えると,大急ぎで屋根の故障

箇所を修理しなければならない.

例題 例題4.34.3(予知・予測型問題)(予知・予測型問題) 私の家族は,妻,長女(17歳),長男(14歳)と犬一匹である.現在 は,大阪市内で70m23LDKの賃貸マンションに生活しているが,来春 には長女の大学受験,長男の高校受験が待ち構えている. 現在は,子供の個室はなく,姉弟が同室で生活している.問題解決といえば,多くは

発生型問題を意味している.

問題解決といえば,多くは

発生型問題を意味している.

8

2.3.1 基本的な考え方(1)

室温の 制御機器 調整 調整 室温の 制御機器 原因追究調整調節派

原因追究派

28℃ 22℃ 28℃ 22℃9

2.3.2 基本的な考え方(2)

問題発生! 問題発生! 原因を見つける 原因に手を打つ 現象がなくなる 問題解決 現象に手を打つ 現象がなくなる 問題解決 現象がなくなると 問題が解決したと思う クセがある したと思っている だけ,本当は解決 していない 室温が 22℃∼28℃ の範囲を逸脱する10

No.

基本ステップ

実 施 事 項

手順1

テーマの選定

・問題点をつかむ ・テーマを決める手順2

現状の把握と目標の設定

・現状の把握 ・事実を集める ・攻撃対象を決める ・目標の設定 ・目標値と納期を決める手順3

活動計画の作成

・実施事項を決める ・日程/役割分担を決める手順4

要因の解析

・特性値の現状を調べる ・要因を挙げる/要因を解析する ・対策項目を決める手順5

対策の検討と実施

・対策の検討 ・対策のアイデアを出す/対策の具体案を検討する ・対策内容を確認する ・対策の実施 ・対策方法を検討する ・対策を実施する手順6

効果の確認

・対策結果を確認する ・目標値と比較する ・成果をつかむ手順7

標準化と管理の定着

・標準化 ・標準を制定,改訂する/管理の方法を決める ・管理の定着 ・関係者に周知する/・担当者を教育する ・維持されていることを確認する11 設備・工程における 問題の発生 4Mを中心とした 要因の解析 対策案の 検討・教育・実施 効果確認 標準類の制定・改訂 日常管理による 再発防止 同種の設備・工程 における要因の確認 再発防止策の実施 水平展開による 未然防止 健全な設備・工程 設備・工程設計時点 と異なる環境変化予測 発生の危惧される 問題の予知・予測 問題の発生 防止策の検討 対策の効果予測 未然防止

再発防止

と

未然防止

再発防止

と

未然防止

12

3章 グラフの活用

本章では,データを数値として処理するのではなく,絵や図形

を用いて視覚的に処理するための方法であるグラフについて

学習する.

グラフは,小学生のころから馴染みのあるものであり,作成

方法も比較的簡単なものであるため,深く学習することが少

ないかもしれない.しかし,グラフ作成方法には,いくつかの

落とし穴があるため,作成する必要性に直面したとき,誤った

グラフを作成したために誤った結論を導くこともある.

13

3.1 グラフとは

現代は視覚化(Visualization)の時代である.源氏物語

や三国志なども漫画として出版される時代である.また,

海外からの労働者や技術者が日本で活躍したり,日本企

業が海外で事業展開を行うようになると,日本語はもちろ

ん国際共通語として使用されることの多い英語を読めな

い人が同じ職場で働くことになる.

こうした状況においては,道路交通指示,洗面所などの

生活施設,作業指示などを言語や数値で表示するよりも

絵や図を用いて表示する方が好都合である.

そのため,数値や文字が意味する内容を簡単明瞭に

表示するツールとしてグラフ(graph)が用いられる.

グラフとは

,『

互いに関係のある2つ以上の数量を表に

描いたもの

』(国語辞典)と定義される.

14

3.2 グラフの効果

(1)数字の視覚化

数値の大小比較,全体と部分との関係,数値の時間

的な変化を表現できる.

(2)全体と部分との関係

数値の大小や時間的変化を棒の長さや領域の面

積・体積あるいは線の変化によって表現するため,

容易に理解できる.

(3)興味の喚起

グラフ化することで,読者や聴衆の賛意と興味を喚

起できる.

(4)資料の簡素化

調査・実験あるいは研究において得られた成果をグ

ラフ化することで簡素な資料として保存できる.

15

3.3 グラフの種類と使い方

(1)使用目的 (1)使用目的 1)説明用 ・不具合発生率,生産量,売上高,商品のシェアなどの推移を説明す る 2)管理用 ・不具合発生率や売上高時間に沿った推移を表示して管理する 3)解析用 過去と現在のデータを集計することで問題点を解析する (2)表現形式 (2)表現形式 1)数値の大小比較 ・棒グラフ ・折れ線グラフ ・円柱グラフ 2)全体と部分との関係 ・帯グラフ ・円グラフ ・円柱・円錐 3)数値の時間的変化 ・折れ線グラフ ・バブル ・株価グラフ ・ガントチャート 4)2項目以上の項目の相対的な関係 ・散布図 ・レーダーチャート16

3.4.1 棒グラフ∼基本∼

度数

比率

A型

101

42%

B型

77

32%

O型

43

18%

AB型

19

8%

合計

240

表3.1 血液型の分布

例題3.1

表3.1は,ある大学のP学科2年生を対

象に行った調査結果である.

表3.1では,血液型の構成比率を求める

ことで終了している.

しかし,これを数値としてではなく,

図3.1のように表現することもできる.

図 2 .1 血 液 型 に よ る 人 口 分 布 0 5 0 1 0 0 A 型 B 型 O 型 A B 型 血 液 型 度 数棒グラフとは,それぞれの観測項目に対する観測度数や比率を棒

を用いて表現したグラフのことである.基本的には,項目間の度数

(数値)の大小を比較することに適している.

図3.117

3.4.2 棒グラフ∼誤用∼

ブ ロ ッ ク 売 上 高 比 率 北 米 6 .8 2 5 % 欧 州 6 .2 2 3 % 中 国 5 .3 2 0 % 日 本 4 .5 1 7 % そ の 他 4 .0 1 5 % 合 計 2 6 .8 1 0 0 % 表 3 .2 年 間 売 上 高 ( 単 位 : 億 $ ) 例題3.2 表3.2は,ある会社の年間の売上高を示したものであ る.表からは,売上高は北米>欧州>中国>日本> その他の順序になっていることがわかる. 左側の図は正解であるが,右側の図では基線がゼ ロでないため,日本の売上高が北米の1/5程度,中国 の半分程度のように見えている. 図3.2 年間の売上高 0 1 2 3 4 5 6 7 8 北米 欧州 中国 日本 その他 販売ブロック 売 上 高 ︵ 億 ド ル ︶ 図3.2 年間の売上高 3.9 4.4 4.9 5.4 5.9 6.4 6.9 7.4 北米 欧州 中国 日本 その他 販売ブロック 売 上 高 ︵ 億 ド ル ︶18

3.4.3 棒グラフ∼応用∼

例題3.3 表3.3は,ある会社の北海道,東北,関東,中部,関 西,九州支店における年間売上高を示したものである. 図3.4のように作成することで問題はない. しかし,支店を北から南の順番にすることよりも,売 上高(数値)の多い順に並べた図3.5の方が情報が多 いことがわかる. 支 店 売 上 高 比 率 北 海 道 2 3 .5 7 % 東 北 3 0 .8 9 % 関 東 1 0 2 .7 2 9 % 中 部 6 5 .4 1 8 % 関 西 8 7 .5 2 5 % 九 州 4 5 .2 1 3 % 合 計 3 5 5 .1 1 0 0 % 表 3 .3 支 店 別 売 上 高 ( 単 位 : 億 円 ) 図3.4 支店別売上高 0 20 40 60 80 100 120 北海道 東北 関東 中部 関西 九州 支店 売 上 高 ︵ 億 円 ︶ 図3.5 支店別売上高 0 20 40 60 80 100 120 関東 関西 中部 九州 東北 北海道 支店 売 上 高 ︵ 億 円 ︶19 0 5 0 1 0 0 1 5 0 2 0 0 2 5 0 日 本 ス イ ス ベ ル ギ ー デ ン マ ー ク オ ラ ン ダ 西 ド イ ツ オ ー ス ト リ ア ノ ル ウ ェ ー ス ウ ェ ー デ ン フ ラ ン ス イ タ リ ア カ ナ ダ フ ィ ン ラ ン ド ア メ リ カ 台 湾 韓 国 シ ン ガ ポ ー ル メ キ シ コ ブ ラ ジ ル マ レ ー シ ア タ イ フ ィ リ ピ ン イ ン ド ネ シ ア ベ ト ナ ム 中 国 例題3.4 図3.6は,世界各国における繊維工場の現場作業員の日給を1ドル= 110円換算して計算したものである.

3.4.4 棒グラフ∼調査データ∼

日本が中国・東南アジアと競 合するためには,労働生産 性を大幅に向上させる必要 がある. 図3.6 世界の繊維工場における作業員の日給 (2001年度 世界銀行調査データ)20

0

2 0

4 0

6 0

8 0

1 0 0

日 本

ア メ リ カ

ス ペ イ ン

英 国

台 湾

マ レ ー シ ア

中 国

タ イ

例題

3.5

図

3.7は,世界の労働コストを調査し,日本を100として表現

したものである.

3.4.5 棒グラフ∼調査データの応用∼

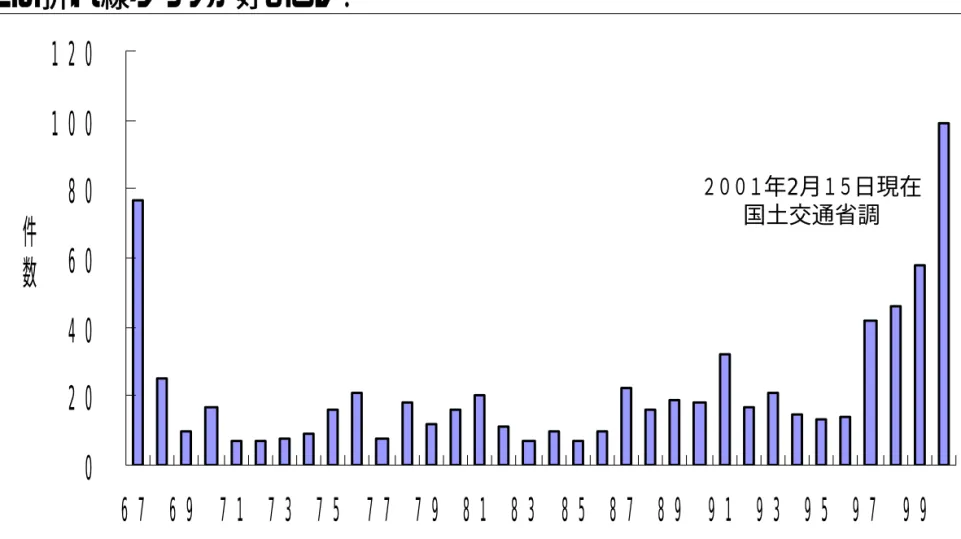

図3.7 世界の労働コスト(2001年度 世界銀行調査データ) 中国・東南アジアは当然 であるが,アメリカと比較 しても,日本の労働コスト の高さが顕著である.図 2 .7 国 産 車 リ コ ー ル 件 数 0 2 0 4 0 6 0 8 0 1 0 0 1 2 0 6 7 6 9 7 1 7 3 7 5 7 7 7 9 8 1 8 3 8 5 8 7 8 9 9 1 9 3 9 5 9 7 9 9 年 度 件 数 2001年2月15日現在 国土交通省調 NHK川村正祐氏報告 出典:狩野紀昭,『品質月間テキスト』

3.4.6 棒グラフ∼誤りではないが・・・∼

例題3.6 図3.8は2001年時点における国産車のリコール(無償修理)の発生件数である. このように時間軸で数値の比較をすることを棒グラフで行うこともできるが,基本 的には折れ線グラフが好ましい. 3.822

3.5.1 円グラフ∼基本∼

職 種 人 数 シ ス テ ム 開 発 4 7 技 術 開 発 1 8 営 業 2 4 情 報 技 術 5 2 人 材 派 遣 6 大 学 院 進 学 2 5 そ の 他 1 7 合 計 1 8 9 表 3 .4 就 職 先 一 覧例題3.7

表3.4は,ある大学の情報工学科を卒業

した学生の就職先を調べたものである.

表3.1では,情報技術とシステム開発関

係を職業として希望している学生の多い

ことがわかる.

円グラフとは,それぞれの観測項目が全体に占める割合を表すた

めに用いるグラフである.このグラフは,全体に対する部分,部分と

部分の考察を行うことに適している.

図3.9 学生の就職先 システム開発, 47, 25% 技術開発, 18, 10% 営業, 24, 13% 情報技術, 52, 27% 人材派遣, 6, 3% 大学院進学, 25, 13% その他, 17, 9%23

日本で

生

産

した

場

合

東南ア

ジ

ア

・

中国

で生

産

し

た

場

合

売上原価に

占

め

る

製造原価の

内

訳

3.5.2 円グラフ∼応用∼

例題3.8

図3.10は,日本と東南アジアにおける生産財の生産(B2B)における

原価の構成を示したものである.

図3.10 生産財の原価構成

24

3.6 帯グラフ∼基本∼

帯グラフとは,それぞれの観測項目が全体に占める割合を表すた

めに用いるグラフである.このグラフも円グラフと同様,全体に対す

る部分,部分と部分の考察を行うことに適している.

例題3.7(再掲)

表3.5は,ある大学の情報工学科を卒業

した学生の就職先を調べたものである.

図3.11では,情報技術とシステム開発

関係を職業として希望している学生の多

いことがわかる.

職 種 人 数 シ ス テ ム 開 発 4 7 技 術 開 発 1 8 営 業 2 4 情 報 技 術 5 2 人 材 派 遣 6 大 学 院 進 学 2 5 そ の 他 1 7 合 計 1 8 9 表 3 .5 就 職 先 一 覧 図3.11 学生の就職先 28% 13% 13% 25% 10% 3% 9% 0% 20% 40% 60% 80% 100% 情報技術 営業 大学院進学 システム開発 技術開発 人材派遣 その他 全体に占める部分の割合を観察 するためには,円グラフよりも 帯グラフの方がわかりやすい.25

0

10

20

30

40

50

60

70

85 86 87 88 89 90 91 92 93 94 95 96 97 98 99

キリンビール

アサヒビール

3.7.1 折れ線グラフ∼基本∼

折れ線グラフは,データが時間軸で表わされているとき,

時間に沿った変化を表すために用いられる.

図3.12 2強ビール会社のシェア

26

3.7.2 折れ線グラフ∼応用∼

図3.8では,自動車のリコール件数に対するグラフ表示として棒グラフ

を用いた.そこでは,データが時間の変化と対応しているため棒グラフ

よりも折れ線グラフが好ましいと指摘した.図3.13は,1967年を100とし

てリコール件数の推移を折れ線グラフで表示している.

図3.13 自動車のリコール件数 0 20 40 60 80 100 120 67 69 71 73 75 77 79 81 83 85 87 89 91 93 95 97 99 年度 件 数 0% 20% 40% 60% 80% 100% 120% 140% 推 移 率 件数 推移率27

表3.6は,ある会社のガンバ・

サークルが3年間の活動における

サークルの能力評価を行ったも

のである.

全員参加のサークル活動を行う

ことによってサークルが徐々に成

長していることがわかる.

3.8 レーダーチャート∼基本∼

レーダー・チャートとは,ある対象について継続的に複数

の項目を観察したとき,時間に沿った変化を表すために用い

られるグラフである.

2 0 0 5 年 2 0 0 6 年 2 0 0 7 年 問 題 解 決 力 2 .8 3 .7 4 .5 会 合 発 言 率 2 .3 3 .3 3 .8 会 合 参 加 率 1 .3 3 .5 4 .5 リ ー ダ ー 指 導 力 2 .1 3 .2 3 .8 技 能 力 2 .3 3 .1 3 .5 Q C 手 法 理 解 度 0 .8 3 .3 3 .7 Q C 手 法 活 用 度 0 .7 2 .7 3 .6 表 3 .6 Q C サ ー ク ル 能 力 評 価 図3.14 QCサークルの能力の推移 0 1 2 3 4 5 問題解決力 会合発言率 会合参加率 リーダー指導力 技能力 QC手法理解度 QC手法活用度 2005年 2006年 2007年28

4章 バラツキの活用

私たちは,コインを20回投げるという実験を繰り返し行ったとき,

最初の20回中に表の出る回数と次の20回中に表の出る回数が

違っているということは経験している.

しかし,35歳の1部上場企業に勤務するサラリーマンの平均年

収が600万円であるか,子供のお年玉の平均額が1.5万円である

などとニュースでいわれると,そんなものかを納得している人も多

い.

『データにバラツキがある』ということは『データのみを見ても真

実はわからない』ということであるが,私たちは平均が真実を物

語っているかのように考えていることがある.

本章では,

バラツキの裏に隠された真実をどのようにすれば理

解できるか

を学習する.

29 1 2 3 4 5 平均 標準偏差 A地区 65 70 60 55 65 63.0 5.7 B地区 70 76 70 60 69 69.0 5.7 1 2 3 4 5 平均 標準偏差 C地区 63.5 63.5 63.4 62.5 62.0 63.0 0.7 D地区 68.8 69.0 69.2 68.0 69.8 69.0 0.7 表4.1(a) 2つの地区のごみの排出量(単位:Kg) 表4.1(b) 2つの地区のごみの排出量(単位:Kg)

4.1 バラツキの活用∼基本∼

私たちの身近なところにデータのバラツキが見られる.そのバラツキ

を理解しない役所の衛生課の職員がいると私たちは日常生活で大

変な問題がでる.また,住民税のムダ使いにもなる.バラツキを知る

ことは,合理的/効率的な社会の基礎である.

例題4.1 表4.1(a)はある町のA地区とB地区のゴミ排出量のデータである.また,表 4.1(b)は同じ町のC地区とD地区のゴミ排出量のデータである.平均を見る とA地区とB地区の差は6Kg,C地区とD地区の差も6Kgである.同じサイズの 収集車を配車すればよいのであろうか?30

60

80 C地区 D地区 60 80 A地区 B地区少し難しいかもしれないが・・・

(1)平均値±標準偏差の範囲内にデータが入る確率→64%

(2)平均±2×標準偏差にデータが入る確率→95%

(3)平均±3×標準偏差にデータが入る確率→99.7%

確率の基礎

これ以上の 確率2.5% これ以下 の確率 2.5% A地区とB地区のゴ ミ排出量は殆ど同 じといえる C地区とD地区のゴ ミ排出量は確実に 違うといえる 図4.1(a) 図4.1(b)31

3.2 バラツキの活用∼誤用∼

稼働日 1 2 3 4 5 平均 標準偏差 A法 65 70 60 55 65 63.0 5.7 B法 70 76 70 60 69 69.0 5.7 差 -5 -6 -10 -5 -4 -6 -0.04 表4.2 2つの方法による工場排水の処理方法比較(有害物質濃度) 例題4.2 表4.2は,大阪湾に隣接している化学系の工場が,立地している市町村と 契約した排水中の有害物質濃度を管理するために開発した排水処理法に よる処理水中の単位当たり有害物質量である.表3.1(a)のデータと同じで あることから,処理方法AとBには差がないといえるであろうか? 0.0 -10.0 図4.3 A法とB法の有害物質の差 A法による処理排水中の 有害物質量がB法より多く なることは殆どない 図4.2 工場排水中の有害物質量 40 45 50 55 60 65 70 75 80 1 2 3 4 5 工場稼働日 有 害 物 質 量 A法 B法32

3.3 問題は金と技術力で解決

この情報が釣り糸の開発部門に重大ク レームとしてファックスされてきたため,担 当部長から開発者に検討の要請があった. バラツキを知らない担当者は考える. 例題4.3 ある釣具メーカーに代理店経由で顧客のク レームが飛び込んできた. 『先週,渡し舟を使って大切なお客さまを若 狭まで釣りに誘った.夕刻まで粘ってやっと お客さまに大物(?)の魚が釣れたと思ったら, 糸が切れたため逃がしてしまった.商談に影 響するので大変に困っている. お客さまが使われた糸は高級品で,余 ほどの事がなければ切れないはずであ る.それが切れたということは,糸の強 度が不足していたのであろう!33 開発された高級糸が切れた 糸の強度が不足している 糸の強度向上策を考える 原材料の特性 糸の加工方法 評価試験 高精度な 加工法の検討 材料購入 高級材の検討 新製品の開発 新設備の 開発 評価試験 図4.4 新製品の開発検討フロー

『お客さまの期待に応える

ためには資金投入もやむ

を得ない?』

34

No. 強度 No. 強度 No. 強度 No. 強度 No. 強度 1 50 16 80 31 52 46 40 61 47 2 41 17 60 32 56 47 87 62 41 3 53 18 43 33 38 48 59 63 66 4 56 19 65 34 72 49 69 64 51 5 54 20 27 35 65 50 69 65 29 6 53 21 53 36 50 51 88 66 34 7 44 22 72 37 63 52 85 67 86 8 41 23 38 38 77 53 76 68 29 9 51 24 56 39 70 54 85 69 33 10 67 25 54 40 87 55 72 70 57 11 72 26 81 41 51 56 60 71 49 12 41 27 60 42 64 57 42 72 58 13 47 28 59 43 50 58 80 73 64 14 31 29 60 44 43 59 87 74 47 15 61 30 55 45 66 60 33 75 46 表4.3 テグスの引っ張り強度

4.4 バラツキを知れば鬼に金棒

お客さまの使用された商品は引っ張り強度が従来品に比べて数倍強

いものであって普通では切れるはずがない.『普通でないことが起

こった』ということは

強度バラツキが原因ではないか

?

図4.5 テグスの引っ張り強度のヒストグラム 0 2 4 6 8 10 12 14 20.5 32.5 38.5 44.5 50.5 56.5 62.5 68.5 74.5 80.5 86.5 92.5 98.5 引っ張り強度 度 数 強度がバラツ キをもつため, 規格外のもの がある.35 開発された高級糸が切れた 糸の強度が不足している 糸の強度向上策を考える 原材料の特性 糸の加工方法 評価試験 高精度な 加工法の検討 材料購入 高級材の検討 新製品の開発 新設備の 開発 評価試験 糸の強度バラツキが大きい 図4.6 新製品の開発検討フロー 強度バラツキ要因を考える 原材料の特性 加工条件 確認試験 加工条件の バラツキ把握 要因と強度の 因果関係 特性(要因)の バラツキ把握 条件と特性の 因果関係 確認試験

36

長さ方向

引張強度

70

長さ方向

引張強度

70

長さ方向

引張強度

60

図4.7(a) 力ずく派

図4.7(b) バラツキ派

37

5章 パレートの原理の活用

人員数の構成比率 所得額の 構成比率 不均等分布線 均等分布線 図5.1 ローレンツ曲線 不具合項目の累積比率 損失の 累 積比率 図5.2 ジュランのパレート図 イタリアの経済学者であったパレート(V.Pareto)は, 1897年に国民の所得が不均衡であることを示すモ デルを提案した.一方,1907年にアメリカの経済学 者であったローレンツ(M.O.Lorenz)は,同様なこと を図5.1の図的解法を用いて示した. アメリカの経営コンサルタントであったジュラン(J.M.Jura n)は,図4.1を応用し,ヨコ軸に不良項目を不良品数や損 失金額の多い順に並べ,タテ軸の不良品数や損失金額を とった図(図5.2)を作成することで,不良品数や損失金額の 大部分は少数の不良項目によって占められることを明らか にした.そして,これをパレート図と呼んだ. パレートの原理とは,問題解決において,損失の小 さな多くの項目(多数軽微項目:trivial many)よりも 少数の重点項目:vital few)を問題として取り上げる』 ことをいう.38 図5.3 樹脂製品の不良現象別パレート図 0 50 100 150 200 250 300 カケ 凹凸 ゴミ ブツ キズ その他 不良現象 不 良 件 数 累 積 比 率 50 100 n=305 調査期間 07/1∼07/3

5.1 パレート図とは

私たちの業務や作業の結果,不幸にして発生する不具合事象やその原因は多 数の項目に分類される.パレートの原理によれば,『その発生頻度や発生による 顧客や会社あるいは社会に対する影響は,多くの軽微な項目に対して数少ない 重要項目がある.』 パレート図とは,これらの数少ない重要な項目を明らかにする棒グラフを応用し た図的解法である. 例題5.1 表5.1は,ある樹脂製品の生産工場において 3ヶ月間に発生した製品不良現象を調査した結果である. これに対するパレート図を作成すると, 図4.3のようになる・ No. 項目 度数 比率 累積度数 累積比率 1 カケ 187 61% 187 61.3% 2 凹凸 56 18% 243 79.7% 3 ゴミ 25 8% 268 87.9% 4 ブツ 17 6% 285 93.4% 5 キズ 6 2% 291 95.4% 6 その他 14 5% 305 100.0% 305 100% 合計 表5.1 樹脂製品の不具合現象 重要項目は 『カケ』である39

5.2 パレート図の活用∼基本∼

A B C D E その他 不良 件 数 累積比率 図5.4 パレート図 A B C D その他 不良 件数 累積比率 B C D A その他 不良 件数 累積比率 図5.5 改善効果 パレート図からわかること (1)各項目の重要度や影響度の全体に 占める比率がわかる. (2)もっとも重要な項目がわかる. 少数重点項目が何であるかを把握 できる. パレート図の用途 (1)取り上げる問題を決める 全体における各項目の重要度や影響度 が大きさの順に並んでいる. (2)改善活動の効果を明らかにする 改善活動の前後のパレート図を比較 することで活動の効果がわかる. (3)報告や発表資料を作成する 図的なので数値よりも説得力がある.40

5.3.1 パレート図の実例(1)

例題5.2 表5.2は,ある銀行の振込 み手続き窓口における1ヶ月 営業日間(25日間)で発生し た申込書記入誤り件数を不 具合項目別に調べたもので ある. この表をどのように眺めて いても問題がどこにあるかを 見つけることは簡単でない. このようなとき,次のページ に示すパレート図を作成する ことで,重要な問題が一目で わかる. N o . 口 座 番 号 誤 り 取 引 番 号 フ リ ガ ナ 郵 便 番 号 住 所 日 付 電 話 番 号 基 本 デ ー タ そ の 他 1 9 7 1 7 6 9 4 6 1 2 7 6 4 3 4 2 8 6 2 4 7 5 5 5 5 6 7 6 5 2 3 1 0 1 1 6 7 6 3 9 1 2 7 8 6 1 7 4 8 0 2 0 9 0 4 8 6 7 8 5 3 5 5 1 0 4 1 9 6 8 4 5 1 3 7 9 0 1 3 6 1 0 2 1 7 8 4 4 7 4 6 3 4 1 3 7 1 2 3 1 8 7 6 5 3 1 4 7 6 7 1 5 8 1 0 0 2 0 7 8 4 4 4 8 0 2 1 4 9 9 8 2 1 8 1 4 9 9 6 8 2 0 1 1 0 1 1 1 1 6 8 4 5 0 3 7 6 2 1 4 1 1 1 0 1 2 2 7 7 5 8 8 6 6 4 3 3 1 2 9 9 1 9 8 6 5 5 4 6 7 7 0 3 1 3 8 4 2 2 7 9 5 5 7 7 3 6 1 1 1 4 8 8 2 1 8 1 4 9 8 7 4 5 2 2 1 5 1 0 0 2 1 7 7 4 3 9 6 5 5 2 4 1 6 1 0 7 2 2 7 7 5 1 7 7 2 6 0 6 1 7 1 0 6 2 7 9 3 4 1 1 0 7 9 8 0 3 1 8 1 0 6 1 9 8 6 5 0 8 6 8 3 4 5 1 9 9 0 2 3 8 3 4 9 4 6 7 6 2 4 2 0 1 0 2 1 8 7 8 5 3 6 8 6 5 0 4 2 1 9 5 2 5 8 3 5 1 6 6 5 5 3 2 2 2 1 2 3 1 7 9 5 5 1 1 0 8 2 3 2 4 2 3 8 7 1 9 9 7 4 7 1 0 7 7 2 1 4 2 4 1 0 5 1 9 8 8 3 4 1 2 7 7 1 1 3 2 5 1 0 0 2 0 8 6 6 3 1 0 6 7 5 2 3 合 計 2 4 9 5 5 0 2 2 0 4 7 1 2 2 6 2 0 1 1 8 2 6 1 0 9 4 0 8 9 表 5 .2 銀 行 振 り 込 み 窓 口 に お け る 書 類 記 入 誤 り 件 数41 項 目 件 数 累 積 件 数 比 率 累 積 比 率 口 座 番 号 誤 り 2 4 9 5 2 4 9 5 2 9 .2 % 2 9 .2 % フ リ ガ ナ 2 0 4 7 4 5 4 2 2 4 .0 % 5 3 .2 % 日 付 1 8 2 6 6 3 6 8 2 1 .4 % 7 4 .6 % 郵 便 番 号 1 2 2 6 7 5 9 4 1 4 .4 % 8 9 .0 % 取 引 番 号 5 0 2 8 0 9 6 5 .9 % 9 4 .9 % 住 所 2 0 1 8 2 9 7 2 .4 % 9 7 .2 % 電 話 番 号 1 0 9 8 4 0 6 1 .3 % 9 8 .5 % 基 本 デ ー タ 4 0 8 4 4 6 0 .5 % 9 9 .0 % そ の 他 8 9 8 5 3 5 1 .0 % 1 0 0 .0 % 合 計 8 5 3 5 ー 1 0 0 .0 % ー 表 5 .3 計 算 補 助 表 考察 (1)口座番号誤りが約29%を占める. (2)フリガナの誤りが約24%を占める. (3)日付の誤りが約21%を占める. (4)上位3項目で全体の約75%を占め ている. 結論 従って,上位3項目を重点項目としたテーマ を選定して改善活動を行うことで,問題の約 75%を解決できる可能性がある. 図5.6 不良項目別パレート図 0 1000 2000 3000 4000 5000 6000 7000 8000 口座番号誤り フリガナ 日付 郵便番号 取引番号 住所 電話番号 基本データ その他 不良項目 不 良 件 数 累 積 比 率 50 100(%) n=8535 調査期間 07/4/1∼4/30 作成者 大阪太郎

42

5.3.2 パレート図の実例(2)

例題5.3

ある自動車生産工場の表面塗装工程において,塗装不具合の多いことが問 題となっていた.そこで,塗装不具合削減活動を行うために,重点テーマを絞り 込む方法としてパレート図を用いることにした.3月間の活動の成果を確認する ため,データを調査して表5.4を得た.

不具合項目 件数 累積件数 比率 累積比率 不具合項目 件数 累積件数 比率 累積比率 凹不良 5018 5018 41.5% 41.5% キズ 1889 1889 33.9% 33.9% 凸不良 2473 7491 20.5% 62.0% カケ 1075 2964 19.3% 53.1% キズ 1849 9340 15.3% 77.3% 凹不良 664 3628 11.9% 65.0% カケ 1138 10478 9.4% 86.7% ナガレ 623 4251 11.2% 76.2% ナガレ 603 11081 5.0% 91.7% 凸不良 391 4642 7.0% 83.2% その他 1007 12088 8.3% 100.0% その他 937 5579 16.8% 100.0% 合計 12088 - 100.0% - 合計 5579 - 100.0% -表5.5 補助表(改善後) 表5.4 補助表(改善前)43 考察 (1)活動前は凹不良と凸不良が全体の約60%を占めている. (2)活動後は凹不良と凸不良は激減している. (3)総不良個数が半減している. 結論 (1)重点テーマを絞り込んだ活動によって大きな成果を得ている. (2)凹凸不良がゼロになっていないので,これを解決する活動を 継続する必要がある. 図5.7 不具合項目別パレート図(改善前) 0 2000 4000 6000 8000 10000 12000 凹不良 凸不良 キズ カケ ナガレ その他 不具合項目 不 具 合 件 数 累 積 比 率 50 100(%) 図5.8 不具合項目別パレート図(改善後) 0 1000 2000 3000 4000 5000 キズ カケ 凹不良 ナガレ 凸不良 その他 不具合項目 不 具 合 件 数 累 積 比 率 50 100(%) n=12088 調査期間:06/10∼06/12 作成者:大阪太郎 n=5579 調査期間:07/4∼07/6 作成者:大阪太郎

44

5.3.3 パレート図の実例(3)

フロン ト・バン パー 天井 リア・ バンパ フロント・ ドア(右) リア・ ドア (右) リア・ ドア (左) フロント・ ドア(左) 合計 凸不良 1504 980 740 680 281 733 100 5018 凹不良 1002 350 125 327 281 288 100 2473 キズ 205 35 800 262 345 105 97 1849 カケ 508 65 0 209 214 93 49 1138 ナガレ 308 250 10 15 13 0 7 603 その他 396 297 28 129 153 0 4 1007 合計 3923 1977 1703 1622 1287 1219 357 12088 例題5.4 自動車の表面塗装工程において発生する不具合を発生箇所別に整理し,パ レート図を作成している.この図によって,どの部位にどのような不具合が集中し ているかが明らかにされている.45

5.4 分類項目と特性値

(1)ヨコ軸の分類項目

1)現象に関するもの:不良項目、欠点内容項目 2)機械・設備に関するもの:機械別、治具別、設備別、計測器別 3)人に関するもの:作業者別、年齢別、検査員 4)作業方法に関するもの:圧力・温度・電流などの操業レベル 5)材料に関するもの:ロット別、メーカー別、銘柄別 6)時間に関するもの:日・週・月別、作業時間別、直別、班別(2)タテ軸の特性値

1)金額に関するもの:損失金額、販売金額、人件費 2)品質に関するもの:不良件数、クレーム件数 3)時間に関するもの:作業時間、稼働時間 4)生産量に関するもの:生産数、加工数、収量、処理件数 5)納期に関するもの:納入日数、工期、遅延日数 6)安全に関するもの:災害件数、事故件数 7)モラールに関するもの:出勤率、参加率、提案件数46

6章 ヒストグラムの活用

「毎日定時に開講される講義へ遅刻しないで到着するための最適な通

学経路を決定する」,「銀行の受付窓口で,お客さまの不満やクレーム

につながらない最適な窓口数を決定する」などの問題を解決するために

はデータを収集する必要がある.そこで収集されたデータには,85(分),

80(分),95(分),・・・などのバラツキがある.

しかし,得られたデータを整理すると,そのデータのバラツキには一定

の法則があることがわかる.この法則を母集団分布という.

ヒストグラムとは

,『母集団分布を推測するための図的解法」である.

47

6.1.1

ヒストグラムの基本

正規分布と呼ばれる.管理されたプロセ

の特性値が従う分布

左(右)裾引き型と呼ばれる.左(右)側に

格値などがあり,良品のみを選

別しているプロセスの特性が従う分布

歯抜け型と呼ばれる.ヒストグラムの区間

が測定単位の整数倍でないなど不適切

作成法で得られる分布

高原型や2山型と呼ばれる.

平均値の異なる複数の分布が

混在しているときに得られる分布

離れ小島型と呼ばれる.

異なった性質をもつ分布が混在

しているときに得られる分布

48

6.1.2 ヒストグラムの基本

∼計量値データのヒストグラム∼

表6.1は,大学の講義科目である『確率統 計2』を受験したn=200名の学生の成績を示 したものである. この表を眺めていても学生の成績がどのよ うな分布に従っているのかを理解することは できない. しかし,図6.1のヒストグラムを作成すること で,どのような分布に従っているかを容易に 理解できる. 図6.1 確率統計2の定期試験における成績のヒストグラム 0 5 10 15 20 25 30 35 40 45 50 42.5 46.5 50.5 54.5 58.5 62.5 66.5 70.5 74.5 78.5 82.5 86.5 90.5 94.5 98.5 定期試験の成績 度 数 n=200 x-=70.1 s=9.428 No. 2 3 4 5 1 75 72 78 60 83 2 70 65 61 81 63 3 63 69 75 68 69 4 76 59 89 83 63 5 67 71 69 79 72 6 68 75 77 88 79 7 74 67 74 61 45 8 72 73 79 78 59 9 64 78 70 60 59 10 71 62 60 75 80 11 68 70 67 73 56 12 65 71 73 80 59 13 61 53 76 96 69 14 55 60 94 54 85 15 57 78 54 78 71 16 71 62 69 69 73 17 77 69 74 89 71 18 74 56 68 64 77 19 70 73 92 79 57 20 77 69 64 66 65 21 76 71 70 73 60 22 74 72 60 74 62 23 63 62 61 73 63 24 50 55 68 70 65 25 73 71 92 74 64 26 78 56 48 83 70 27 75 66 67 68 78 28 67 65 66 91 67 29 69 52 57 70 71 30 84 81 84 67 80 31 86 69 62 63 71 32 73 60 78 71 71 33 75 57 68 80 62 34 71 65 66 58 70 35 96 72 89 66 60 36 70 60 71 61 79 37 63 86 70 81 69 38 81 71 77 56 76 39 78 70 73 57 76 40 67 71 57 88 60 表6.1 確率統計2の定期試験における成績49 図5.5(a) コイン20回投げて表の出た回数のヒストグラム 0 5 10 15 20 25 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 表の出た回数 度 数 n=100 x-=10.1 s=2.221 図6.5(a)は,コイン投げを20回 行ったときに表の出た回数を N=100回の実験で調べたもの である. 表が出る回数は,平均回数 10.1回,標準偏差2.221の分布 に従っていることがわかる. 図6.5(b)は,ある地方都市に おける1日の死者の出た交通 事故件数を365日間に亘って 調べたものである. 事故件数は,平均回数3.17件, 標準偏差1.807の分布に従って いることがわかる. 図5.5(b) ある都市における1日の交通事故件数のヒストグラム 0 10 20 30 40 50 60 70 80 90 0 1 2 3 4 5 6 7 8 9 10 11 12 交通事故件数 度 数 n=100 x-=3.17 s=1.807

6.1.3 ヒストグラムの基本

∼計数値データのヒストグラム∼

50

6.2.1 Excelによる度数表作成手順(1)

Excelの操作手順 得られたデータにもとづいて基本 指標を作成する. 1)「測定単位」を手入力する. 2)「サンプル数」をcount(B3:F42) で計算する. 3)「最大値」をmax(B3:F42)で計算 する 4)「最小値」をmin(B3:F42)で計算 する. 5)「仮の区間数」をsqrt(I7)で計算 する. 6)「区間数」をround(I10,0)で計算 する. 7)「仮の区間幅」を(I8-I9)/I11で 計算する. 8)「区間幅」を「仮の区間幅」を測 定単位の整数倍に丸めることで手 入力する.51

6.2.2 Excelによる度数表作成手順(2)

Excelの操作手順 9)左図に習って,No. 区間下限, 区間上限,中心値,度数(f),X, X*f,X^2*fの欄を作成する. 10)No.2の区間下限における値を 最小値-測定単位/2 によって計算する. 例題では, =I9-I6/2 としている. 11)No.3の「区間下限」を No.3の区間下限 =No.2の区間下限+区間幅 の公式によって計算する(省略). 12)No.3の「区間下限」のセルをクリック し,右下の「+」十字をつまんで, 最大値を含むセルまで移動する (省略).52

6.2.3 Excelによる度数表作成手順(3)

Excelの操作手順 13)No.2の「区間上限」を 区間下限+区間幅 =I21+I$13 によって計算する. 14)No.2の区間の中心値を (区間下限+区間上限)/2 =(I21++J21)/2 によって計算する. 15)No.2の「区間上限」と「中心値」の セルをクリックし,右下の「+」十字 をつまんで,最大値を含むセルまで 移動する(省略).53

6.2.4 Excelによる度数表作成手順(4)

Excelの操作手順 16)度数(f)の欄をNo.1からNo.13まで 選択する. 17)ツールバーの「fx」(関数の挿入) を選択する. 18)「関数の分類」のテキストボックス内 から「統計」を選択する. 19)「統計」の関数名から「Frequency」を 選択する. 20)「関数の引数」内の「データ配列」の テキストボックス内をクリックし, データの範囲を選択する.又は, B2:F42と直接入力する. 21)「関数の引数」内の「区間配列」の テキストボックス内をクリックし, 区間上限の範囲を選択する.又は, J20:J32と直接入力する. 22)「Shift」キー,「Ctrl」キーを同時 に押さえた状態で「Enter」キーを操作 する.54

7章 散布図の活用

ヒストグラムは1つの変数に関する経験分布から,その母集団分布

を推測する道具であった.散布図とは,2つの変数に関する母集団

分布を推測するための道具である.

適用局面2 回転軸のベアリング磨耗を調べるため,油中の鉄粉について自社内設備である X線で調べた特性(x)と外注による化学分析による特性(y)の関係を調べる。これに よって,安価な自社内設備の活用可能性を探る。 適用局面1 父親の身長(x)と息子の身長(y)の関係を調べることで,父親の身長がx=x0の 息子の身長y0を予測する。 適用局面3 合成繊維の加熱温度(x)を変えたときの製品の収縮率(y)の関係を把握し,最適 な過熱温度を設定する。55

7.1 散布図の基本

着眼点

(1)相関関係の有無

(2)異常点の有無

(3)層別の有無

y x y x (a)強い負相関 (b)負の相関 x y x y (c)無相関 (d)非直線関係 x x y y (e)異常値 (f)層別56

7.2.1 散布図の事例(1)

∼父親の身長と息子の身長∼

父親の身長 息子の身長 ( x) (y) 1 1 7 5 1 7 6 2 1 6 8 1 6 2 3 1 6 5 1 6 6 4 1 7 0 1 7 7 5 1 7 9 1 8 8 6 1 6 2 1 7 0 7 1 6 4 1 5 3 8 1 7 3 1 7 4 9 1 7 8 1 8 7 1 0 1 6 0 15 3 1 1 1 5 8 15 3 1 2 1 6 3 15 4 1 3 1 5 9 14 8 1 4 1 7 3 17 0 1 5 1 7 0 16 7 1 6 1 6 9 15 9 1 7 1 7 5 17 4 1 8 1 6 9 16 8 1 9 1 7 3 17 5 2 0 1 8 0 18 2 No. 表7.1 データ表例題7.1

ランダムに抽出された父親とその息子の身長データを表1に,そ

の散布図を下図に示す。 図より,(x,y)には正の相関関係が見られる。

図7.1 父親と息子の身長 140 145 150 155 160 165 170 175 180 185 190 155 160 165 170 175 180 185 父親の身長 息 子 の 身 長 n=2057

7.2.2 散布図の事例(2)

∼X線による化学分析の代用∼

X線分析 化学分析 ( x) ( y) 1 2 5 2 3 2 2 0 1 5 3 2 6 2 5 4 1 9 1 1 5 2 1 1 6 6 2 7 2 9 7 2 3 2 0 8 2 9 3 1 9 2 4 2 1 1 0 2 2 1 6 1 1 1 8 1 5 1 2 2 6 2 6 1 3 2 4 2 1 1 4 2 7 2 7 1 5 2 5 2 0 1 6 2 4 2 4 1 7 2 3 1 6 1 8 1 9 1 3 1 9 2 0 2 2 2 0 1 8 1 0 No. 表7 .2 データ表例題7.2

X線分析による軸受のベアリングに対する油中の鉄粉と化学分

析による鉄粉の特性分析に対するデータを採取して,散布図を作成した。

図7.2 X線分析と化学分析 10 15 20 25 30 35 15 20 25 30 X線分析 化 学 分 析 n=20 ベアリング磨耗58

7.2.3 散布図の事例

∼製造温度と製品収縮率∼

温度 収縮率 (x℃) (y%) 1 100 2.9 2 100 2.1 3 100 3.1 4 120 3.5 5 120 3.1 6 120 3.8 7 140 5.2 8 140 4.2 9 140 4.6 10 160 5.9 11 160 6.2 12 160 5.6 13 180 6.4 14 180 6.5 15 180 7.3 表7.3 データ表例題7.3

合成繊維の加熱による収縮率について,温度を変えて測定した結

果を表1に示す。また,加熱温度(x)と収縮率(y)の散布図を下に示す。

図7.3 製造温度と収縮率 0.0 1.0 2.0 3.0 4.0 5.0 6.0 7.0 8.0 90 110 130 150 170 190 製造温度 収 縮 率 n=1559

7.3 散布図の応用

1. 散布図は,ある1つの特性(x)と別の特性

(y)との間にどのような因果関係や相関関

係があるかを明らかにする道具である.

2. 特性(x)と特性(y)との間にある関係式を

y = a + bx

の関係で推定することができれば,xの値

からyを予測することができる.

60 例1の場合 この場合,父親の身長(x)と息子の身長(y)は2次元正規分布と呼ばれる分 析に従っていることを前提条件としていて,調べたいことは,互いの変数間 の相関関係である.また,父親の身長(x)の値が分かれば息子の身長(y)が 予測できる. 図7.4 父親と息子の身長 y = 1.5737x - 98.406 140 145 150 155 160 165 170 175 180 185 190 155 160 165 170 175 180 185 父親の身長 息 子 の 身 長 n=20 r=0.895

61 例2の場合 この場合,X線分析による値と化学分析による測定値が2次元正規分布 に従っていることを提条件としている. 調べたいことは,X線分析による測定値が化学分析の代用として活用で きるか否かである. ベアリング 磨耗品と想定 図7.5 X線分析と化学分析 y = 1.6352x - 17.564 10 15 20 25 30 35 15 20 25 30 X線分析 化 学 分 析 n=20 ベアリング磨耗

62 図7.6 製造温度と収縮率 y = 0.0525x - 2.6567 0.0 1.0 2.0 3.0 4.0 5.0 6.0 7.0 8.0 90 110 130 150 170 190 製造温度 収 縮 率 n=15 例3の場合 この場合,加熱温度(x)と製品の収縮率(y)との間に線形関係が成立す るか否かが知りたい.もし,線形関係が成立するのであれば,収縮率(y) を望まれる値にするための加熱温度(x)を設定することができる.・・・統 計学では,逆回帰問題という. 収縮率を設定 値に狙うため の加熱温度

63

8章 回帰分析の活用

散布図は2つの特性の関係を調べることを目的としていたが,

中古車の価格を走行距離,乗車年数,車検の残り月数など,複数

の変数によって説明したいと考える場面もある.このような場面で

は,次のような関数関係を想定することになる.

このような関数関係を想定した解析法を回帰分析という.

ε β β β β + + + + = 走行距離 乗車年数 車検の残り月数 中古車価格 0 1 2 364

8.1

回帰分析の基本

例題8.1 表8.1は,中古車価格12台に 関する走行距離,乗車年数, 車検の残り月数のデータであ る. (1)このデータを用いて,中古 車価格を関連指標で説明でき るか? (2)説明できるとすれば,どの 程度の説明力があるといえる か? (3)走行距離5万km,乗車年 数6年,車検の残り月数12ヶ 月の中古車の価格はどの程 度になると予測できるか? No. 価格 走行距離 乗車年数 車検 1 89 4.3 5 24 2 99 1.9 4 18 3 128 5.2 2 13 4 98 5.1 3 4 5 52 4 6 15 6 47 4.8 8 24 7 40 8.7 7 3 8 39 8.2 7 6 9 38 3.3 10 14 10 48 3.9 6 0 11 27 8.2 8 24 12 23 7.2 8 24 表8.1 中古車価格65 8.1 回帰分析の基本手順 ∼手順(1) 散布図の作成∼ 図8.1(a) 走行距離と中古車価格 0 20 40 60 80 100 120 140 0 2 4 6 8 10 走行距離 中 古 車 価 格 n=12 図8.1(c) 車検の残り月数と中古車価格 0 20 40 60 80 100 120 140 0 5 10 15 20 25 30 車検の残り月数 中 古 車 価 格 n=12 図8.1(b) 乗車年数と中古車価格 0 20 40 60 80 100 120 140 0 2 4 6 8 10 12 乗車年数 中 古 車 価 格 n=12 乗車年数と 中古車価格 は負の相関 関係がある 走行距離と 中古車価格 は負の相関 関係がある 車検の残り月 数と中古車価 格は負の相関 関係がある

66 Excelの操作手順 ①「ツール」メニューから「分析ツール」を 選択する ②「データ分析」ダイアログボックスから 「回帰分析」を選択する ③「回帰分析」ダイアログボックスが表示さ れるので,「入力範囲(Y)」には「価 格」の列をドラッグして範囲を指定する. このとき,項目を含めておく.また,「入 力範囲(X)」のテキストボックス内をク リックし,「走行距離」から「車検」まで を同様に項目名を含めて範囲選択する.最 後に,「ラベル」のチェックボックスに チェックを入れて,「OK」ボタンを閉じ る. 8.2 回帰分析の基本手順 ∼手順(2) 「分析ツール」の活用による解析式の推定∼

67 8.2 回帰分析の基本手順 ∼手順(2) 「分析ツール」の活用による解析式の推定∼

中古車価格

=152.68ー 3.61走行距離 ー 12.67乗車年数 + 0.40車検残り月数

図8.2 中古車価格への影響度 0 1 2 3 4 5 6 7 8 走行距離 乗車年数 車検 影 響 度 乗車年数が走 行距離の3.5倍 程度強く影響 している68 中古車価格の予測値と店頭 価格の散布図を作成すると図 8.3のようになる. この散布図より,中古車価 格(y)はExcelの分析ツールに よる解析結果によって的確に 予測できていることがわかる. 8..2 回帰分析の基本手順 ∼手順(3) 回帰式の妥当性評価と予測∼

4

.

63

12

*

40

.

0

6

*

67

.

12

5

*

61

.

3

68

.

152

−

−

+

=

=

予測値

図8.3 予測値と店頭価格 0 20 40 60 80 100 120 140 0.0 20.0 40.0 60.0 80.0 100.0 120.0 予測値 店 頭 価 格69

8.3 回帰分析の応用

∼野球選手の出塁率は何で決まるか?∼

例題8.2 表8.2は,セ・リーグの28選 手に関する出塁率と関連指標 のデータである. このデータを用いて,出塁率 を関連指標で説明できるか? また,説明できるとすれば, どの程度の説明力があるとい えるか? 打率.300,四球50,死球30, 三振50の選手の出塁率はど の程度になると予測できる か? 打率 四球 死球 三振 出塁率 打率 1.000 四球 0.462 1.000 死球 0.359 0.150 1.000 三振 0.130 0.412 0.030 1.000 出塁率 0.845 0.837 0.418 0.270 1.000 表8.3 相関行列 No. 選手名 打率 四球 死球 三振 出塁率 1 福留孝介 0.343 56 5 96 0.406 2 松井秀喜 0.334 114 6 104 0.461 3 ペタジーニ 0.322 85 11 106 0.438 4 岩村明憲 0.320 58 3 114 0.390 5 今岡誠 0.317 28 3 62 0.355 6 清水隆行 0.314 31 1 69 0.346 7 前田智徳 0.308 37 1 38 0.364 8 高橋由伸 0.306 27 13 70 0.365 9 立浪和義 0.302 45 6 55 0.364 10 緒方孝一 0.300 46 10 95 0.373 11 古田敦也 0.300 28 6 47 0.352 12 阿部慎之介 0.298 46 12 81 0.377 13 ラミレス 0.295 22 4 146 0.325 14 檜山進次郎 0.293 21 10 69 0.340 15 宮本慎也 0.291 9 4 64 0.310 16 井端弘和 0.290 53 6 77 0.361 17 新井貴浩 0.287 38 6 124 0.342 18 二岡智宏 0.281 27 2 79 0.329 19 石井琢朗 0.274 48 5 95 0.335 20 金本智憲 0.274 60 2 99 0.348 21 稲葉篤紀 0.266 21 7 77 0.306 22 ロドリゲス 0.262 54 2 122 0.341 23 荒井雅博 0.259 9 3 59 0.279 24 アリアス 0.258 43 1 126 0.317 25 種田仁 0.252 22 4 84 0.297 26 江藤智 0.242 49 1 63 0.322 27 東出輝裕 0.239 20 3 44 0.281 28 木村拓也 0.238 20 3 66 0.278 表8.2 出塁率と関連指標70 図8.4(c) 死球と出塁率 0.30 0.32 0.34 0.36 0.38 0.40 0.42 0.44 0.46 0.48 0 2 4 6 8 10 12 14 死球 出 塁 率 n=28 図8.4(d) 三振と出塁率 0.30 0.32 0.34 0.36 0.38 0.40 0.42 0.44 0.46 0.48 20 40 60 80 100 120 140 160 三振 出 塁 率 n=28 図8.4(b) 四球と出塁率 0.30 0.32 0.34 0.36 0.38 0.40 0.42 0.44 0.46 0.48 0 20 40 60 80 100 120 四球 出 塁 率 n=28 図8.4(a) 打率と出塁率 0.30 0.32 0.34 0.36 0.38 0.40 0.42 0.44 0.46 0.48 0.200 0.250 0.300 0.350 0.400 打率 出 塁 率 n=28 打率と出塁 率は関係が ある 四球と出塁 率は関係が ある

71 Excelの操作手順 ①「ツール」メニューから「分析ツール」を選択 ②「データ分析」ダイアログボックスから 「回帰分析」を選択 ③「回帰分析」ダイアログボックスが表示される ので,「入力範囲(Y)」には「出塁率」の列 をドラッグして範囲を指定する.このとき,項 目を含めておく.また,「入力範囲(X)」の テキストボックス内をクリックし,「打率」か ら「三振」までを同様に項目名を含めて範囲 選択する.最後に,「ラベル」のチェック ボックスにチェックを入れて,「OK」ボタン を閉じる.

72

出塁率=0.06590+0.80741打率+0.00113四球+0.00178死球-0.00007三振

図8.5 要因の影響度 0.0 5.0 10.0 15.0 20.0 25.0 打率 四球 死球 三振 要因 t 値 要因の影響度 出塁率に対する影響度は 四球>打率>死球 の順番である. 要因の影響度 出塁率に対する影響度は 四球>打率>死球 の順番である.73

1.

No.29の片岡篤史選手に対する予測

出塁率= 0.06590+0.80741*0.228+0.00113*53+0.00178*4-0.00007*110=0.309 実際のデータは0.317であるから,相対誤差は 相対誤差=(0.317-0.309)/0.317*100=2.5%2.

No.30の谷繁元信選手に対する予測

出塁率= 0.06590+0.80741*0.215+0.00113*49+0.00178*8-0.00007*116=0.301 実際のデータは0.303であるから,相対誤差は 相対誤差=(0.303-0.301)/0.303*100=0.6%74

8.4 回帰分析の発展

∼質的変数の混在∼

回帰分析を行うとき,説明変数は量的データであったが,質的変数が 混在しているともある.この場合,ダミー変数として導入することによって 解析することができる. (1) 2属性の質的変数 ダミー変数zをz=1のとき第1水準,z=0のとき第2水準 (2) 3属性の質的変数 ダミー変数z1とz2を考えて, (z1,z2)=(0,0)のとき第1水準 (z1,z2)=(1,0)のとき第2水準 (z1,z2)=(0,1)のとき第3水準75 No. 価格(y) 乗車年数(x) グレード 1 89 5 高級車 2 99 4 高級車 3 128 2 高級車 4 98 3 高級車 5 52 6 普及車 6 47 8 普及車 7 40 7 普及車 8 39 7 普及車 9 38 10 普及車 10 48 6 高級車 11 27 8 普及車 12 23 8 普及車 表8.3 乗車年数,中古車価格及びグレード No. 価格(y) 乗車年数(x) グレード 1 89 5 1 2 99 4 1 3 128 2 1 4 98 3 1 5 52 6 0 6 47 8 0 7 40 7 0 8 39 7 0 9 38 10 0 10 48 6 1 11 27 8 0 12 23 8 0 表8.4 乗車年数,中古車価格及びグレード

8.4.1 回帰分析の発展

∼データの表現∼

例題8.3 表8.3のように中古車の店頭価格が中古車のグレードとともに現さ れているような場合,表8.4のように普及車をz=0,高級車をz=1と してダミー変数によって表現する.76

8.4.2 回帰分析の発展

∼解析の結果∼

(

)

(

)

⎩

⎨

⎧

+

−

=

高級車

普及車

乗車年数

中古車価格

16

.

16

000

.

0

29

.

10

41

.

117

77

9章 管理図の活用

時間にともなって変化するデータを時系 列データといい,これを表現する図的解法 は折れ線グラフであった.しかし,表8.1の ような生産工程における日々の不良率に 関する調査データがあるとき,折れ線グラ フを作成するだけでは,生産工程に異常 が起こっているのかどうかを正確に判定 することができない. 管理図とは,このような『時系列データに 対して異常が発生しているかどうかを科学 的に判定するための図的解法である』. 製造個数 不良個数 不良率 1 2500 2 0.00080 2 3200 3 0.00094 3 3500 3 0.00086 4 3800 3 0.00079 5 3300 3 0.00091 6 3500 3 0.00086 7 3400 3 0.00088 8 3200 3 0.00094 9 3500 3 0.00086 10 3700 3 0.00081 11 2000 2 0.00100 12 3600 3 0.00083 13 3000 3 0.00100 14 2300 2 0.00087 15 3400 3 0.00088 16 3500 3 0.00086 17 3400 3 0.00088 18 3600 3 0.00083 19 3500 3 0.00086 20 3200 3 0.00094 21 3500 3 0.00086 22 3400 3 0.00088 23 3500 3 0.00086 24 3000 3 0.00100 表9.1 生産工程の不良率データ 図9.1 不良率の折れ線グラフ 0.07% 0.08% 0.08% 0.09% 0.09% 0.10% 0.10% 0.11% 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 生産日 不 良 率78

9.1 管理図の基本

∼データと母集団分布∼

表9.1のようなデータが与えられたとき,日々の生産工程におけるデータ は,特定の母集団分布に従う確率変数の実現値であると考える.管理図 では,この母集団分布の異常な変化があるかどうかを確率の考え方を用 いることで判定する. 具体的には (1)二項分布 B(n,P):不良個数や不良率の分布 (2)Poisson分布 Po(λ):欠点数や事故件数の分布 (3)正規分布 N(μ,σ2):重さ,長さなどの計量値の分布 を用いる.79

9.2.1 管理図の考え方

∼統計的検定の基礎∼

例題9.1 ある熱帯魚店では,ある熱帯魚の平常価格一匹500円を100円でバーゲ ンセールスを行っている。動物図鑑によれば,その熱帯魚の生後3週間で の体長は,平均20(mm),標準偏差(2mm)であることが分っている. (1)バーゲンセールスで買い求めた1匹買ってきた.その体長を測定した ところ,24.5(mm)であった.この熱帯魚は別種か? (2)10匹(枚?)の熱帯魚の体長を測定したところ,平均値が21.5(mm)で あった。熱帯魚店でバーゲンセールスに売られている熱帯魚は,一 匹500円で平常販売されているものと別種ではないのか?2

20

20

10

/

2

このような大きな データが出る確率 は1.2%である このような大きな データが出る確 率は0.9%である80

印の点の変化が日々の生産される製品の特性を表して

いるとすれば,これらの点の変化をみていても日々の変化は

みえない.しかし, 印の点の変化をみれば,右端のような分

布に対して大きく逸脱していることがわかる.

9.2.2 管理図の考え方

∼統計的検定の応用∼

81

確率点(K)

Pr{x

ー≦−k}+Pr{x

−≧k}

μ+1σ/sqrt(n)

0.317

μ+2σ/sqrt(n)

0.046

μ+3σ/sqrt(n)

0.003

表 9.2 正規分布の代表的な確率9.2.3 管理図の考え方

∼管理限界と3シグマルール∼

表9.2における正規分布の確率計算から, Pr{x≦μ−3σ/sqrt(n)}+Pr{x≧μ+3σ/sqrt(n)}=0.003 である. したがって,日々の生産される製品群からランダムに抽出されたn 個のデータから計算した平均x−が全平均(μ)の3σ/sqrt(n)倍以上 離れる確率は0.003と小さい. i x82

9.2.4 管理図の考え方∼管理限界∼

(

)

(

p)

k p p LCL k p p p UCL k p p p p p k i k − − = − + = =∑

1 3 1 3 , , , ) 1 ( 1 2 として のとき, 不良率が 日の生産期間における K k c c LCL k c c UCL k c c c c c k i k 3 3 , , , ) 2 ( 1 2 − = + = =∑

として のとき, 欠点数が 日の生産期間における K R A x LCL R A x UCL k R R k x x R R R x x x n k i i k k 2 2 2 1 2 1 / , , , , , , ) 3 ( − = + = = = =∑

∑

, として のとき, 最大値ー最小値が 範囲 が 個の製品特性の平均値 日の生産期間における K K で変わる定数である. はサンプル数 ただし,A2 n83

9.3 管理図の異常判定ルール

(1)管理限界線の外側に点がでた場合 (2)長さ7以上の連があらわれた場合 (3)点が管理限界線に接近したとき 1/3 1/ 3 (4)多くの点が中心線に接近した場合 (5)長さ7以上の上昇(下降)連がある場合 2/3 2/384

9.4.1 管理図の事例(1)

∼p管理図∼

0.00 0.01 0.02 0.03 0.04 0.05 0.06 0.07 0.08 0.09 0.10 0.11 0.12 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 UCL=0.1031 CL=0.0548 LCL=0.0065 群番号 曜日 不良率 1 月 0.075 2 火 0.040 3 水 0.035 4 木 0.040 5 金 0.045 6 土 0.070 7 月 0.110 8 火 0.045 9 水 0.065 10 木 0.040 11 金 0.045 12 土 0.065 13 月 0.105 14 火 0.065 15 水 0.035 16 木 0.030 17 金 0.055 18 土 0.030 19 月 0.095 20 火 0.040 21 水 0.055 22 木 0.035 23 金 0.025 24 土 0.030 25 月 0.095 表9.3 p管理図データ 例題9.1 表9.3は,ある生産工場における最近1ヶ月間の製造不良率を示したもの である.この数値を折れ線グラフで表し,上部管理限界(UCL),中心線 (CL),下部管理限界(LCL)を与えると図のようになる. 群No.7と13に上部管理 限界を超える異常が発 生している.85

9.4.2 管理図の事例(2)

∼c管理図∼

0 5 10 15 20 25 30 35 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 UCL=22.1 CL=11.8 LCL=1.5 群No. 曜日 欠点数 1 月 7 2 火 13 3 水 11 4 木 13 5 金 25 6 月 6 7 火 9 8 水 12 9 木 9 10 金 18 11 月 6 12 火 17 13 水 6 14 木 5 15 金 19 16 月 4 17 火 10 18 水 13 19 木 4 20 金 29 表9.4 c管理図のデータ 例題9.2 表9.4は,ある地域における交通事故件数の推移を1ヶ月間に亘って調査した ものである.このデータを折れ線グラフに表し,上部管理限界(UCL),中心線 (CL),下部管理限界(LCL)を与えると図のようになる. 群No.5と20に上部管理 限界を超える異常が発 生している.86

9.4.3 管理図の事例(3)

∼x

ー

ーR管理図∼

90.0 100.0 110.0 120.0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 0 5 10 15 20 25 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 n=4 UCL=24.9 CL=10.9 x− R 群No. 曜日 1 2 3 4 x- R 1 月 116 115 114 115 115.1 2 2 火 119 115 105 109 112.2 14 3 水 93 90 96 103 95.7 13 4 木 103 93 97 102 98.8 10 5 金 95 98 106 96 98.7 11 6 月 116 106 112 109 110.4 10 7 火 110 112 129 121 118.0 19 8 水 94 99 98 101 98.3 7 9 木 96 101 102 106 101.2 10 10 金 101 108 102 98 102.1 10 11 月 118 114 109 116 114.3 10 12 火 88 103 109 100 100.0 20 13 水 99 99 103 102 100.5 4 14 木 95 93 93 104 96.1 11 15 金 95 102 94 103 98.3 9 16 月 108 126 113 117 116.1 17 17 火 104 100 94 106 101.1 12 18 水 106 100 96 98 99.8 10 19 木 98 97 93 102 97.3 10 20 金 103 95 102 100 100.0 8 21 月 115 121 112 112 115.0 8 22 火 99 111 97 94 100.5 17 23 水 102 94 99 99 98.8 8 24 木 103 102 100 103 101.8 3 25 金 90 94 100 108 98.0 19 表9*.5 x−ーR管理図データ 例題9.3 表9.5は,ある生産工場における製品寸法を毎日4回サンプリングして測定し たデータと平均および範囲を1ヶ月間に亘って調査したものである.このデー タを折れ線グラフに表し,上部管理限界(UCL),中心線(CL),下部管理限界 (LCL)を与えると図のようになる.87