:

43 特集/雇用システムの変化と安定

アメリカ自動車工場における作業組織改革の

最前線と日本へのインプリケーション

篠原 健一(京都産業大学 経営学部 教授)

キーワード

アメリカ自動車産業,方針管理,労使関係,作業組織,賃金

Ⅰ.はじめに

本稿の目的は,経営破たん後,改革が急ピッチ で進むアメリカ自動車工場の作業組織について, 現状とその課題を考察することである.本稿は, 日本の自動車工場における作業組織を,直接的に 観察したものではない.しかしアメリカという他 者を子細に観察することを通じ,逆に日本との違 いを浮かび上げられたらと思う.

周知のように 2009 年のリーマンショックを引 き金とし,デトロイト 3[GM(ゼネラル・モー タース),クライスラー,フォード]は経営破た んを迎えた.GM は就任間もないオバマ政権を巻 き込んだ結果として,国有化,クライスラーはイ タリア・フィアット社の傘下,残るフォードのみ が自力再建の道をたどった.

いうまでもなく経営破たんから立ち直るには様々 な面での改革が必要とされよう.車種,ブランド の絞り込み,提携関係の見直し,生産拠点の海外

移転,製品・国際戦略の見直しなど,トップによ る経営判断によって比較的一気に成し遂げられる 改革はある.ただその一方で,生産職場の在り 方,作業組織の変更は現場労働者による働きぶり に負うところが圧倒的に大きいため,改革は決し て一朝一夕には進まない.こうした点は,藤本隆 宏教授によって「裏の競争力」と位置付けられ (藤本,2003),改革がなかなか進展しないゆえん

ともいえる.

しかしたとえ生産職場の改革がなかなか進展せ ず,困難が大きいからといって,これを後回しに し,避けることは問題の解決につながらず,いず れ将来に同様の問題に逢着することになる.いわ ば簡単には進まない生産現場改革に対し,どのよ うに取り組んでいて,どんな問題に直面し,具体 的に何ができ,何ができていないのか.そこにア メリカ的な特徴は見いだせるのか.あるいは日本 との違いは何なのか.こうした点を,以下に検討 したい.

Ⅱ.先行研究

アメリカ自動車産業における作業組織改革研究 に対し,本格的に先鞭をつけたのは Womack,

Jones, & Roos(1990)であろう.1970 年代から の日本車,ドイツ車の輸入増加,貿易摩擦を契機 とし,1980 年代以降,アメリカにおいて作業組 織の国際比較がいわばブームとなった.

むろんそれ以前から QWL(Quality of Work Life)やスウェーデンにおける自律的作業チーム に対する先行研究はあった.しかし Womack ら による研究は,労働者の作業環境を改善するとい うことのほかに,むしろ如何に「QCD:Quality,

Cost, Delivery(品質,コスト,納期)」を向上さ せるのかに主眼がおかれた.つまり自動車産業の 国際競争力への危機意識に目覚め,日本をはじめ とする外国研究,国際比較が広くなされたのが

1990 年代である.

これら多くの研究が日本の生産現場を見た際, 彼らによって頻繁に用いられた日本の特徴,キー ワードが,「チーム・コンセプト」である.そし て「チーム・コンセプト」それ自体が,生産性・ 品質向上につながることに大きな関心がおかれ, 両者の関係を調べる計量的研究が多くなされたも のの,そのおおくがあまり成功したとはいえなか った1).

もっとも最近の本格的先行研究としては, Cutcher

-

Gershenfeld, Brooks & Mulloy (2015) が挙げられる.この研究は,2009 年の経営危機 後におけるフォードの労使関係の変化について, 労使双方の当事者に深く関与してまとめ上げられ た労作である.ただこの研究は,調査の主眼が高 いレベルでの労使関係におかれ,生産現場に対す る目配りもあるものの,職場労使関係の点で不十 分である印象が否めない.このように,アメリカ自動車産業の経営改革, とくに経営破たん後の生産現場の実情,さらにい うと現場レベルでの生産性,品質向上をめぐる仕 掛けの実態がいまだ明らかにされていない.具体 的にどういう現場労働の変化によって,工場内パ

フォーマンス向上が目指されているのか.のちに 詳しく見るように,デトロイト 3 におけるアメリ カ自動車工場では,日本の自動車工場の有様が実 質的にベンチマークとして設定されている.それ にもかかわらず,①改善活動に基づく方針管理が 不十分である,②能力主義管理が不可能である, の 2 点がネックとなり,改革の十分な効果が表れ ていないことが分かる.

こうしたアメリカ自動車産業研究における空白 の領域・課題の存在に対し,一連の本研究によっ て取り組んだ次第である.

Ⅲ.作業組織改革への経緯

まず,ここでアメリカ自動車産業における作業 組織の特徴を,簡単にまとめておきたい.1930 年 代以来,きわめて敵対的な労使関係のもと,細か い職務区分と苦情処理制度から成り立つアメリカ 的労使関係制度が成立した.これをニューディー ル型システムと呼ぶ.伝統的な工場では職務区分 が 200 職種にも及ぶことがあり,職務区分の行き 過ぎた細分化,厳格さにより,職場労働が硬直的 であることが非常におおかった.

ここで例に挙げる GM・A 工場は,ミシガン州 にある従業員数約 3000 人規模の工場である.い くつかの歴史的変遷は経るが,操業開始は 1935 年,現在の工場は 2006 年に近隣から移転され, 最新工場となっている.人気のある SUV3 車種 を生産しているため,3 シフトのフル生産体制を 今日も継続している.

る.ただし同一職務内の配置転換は,経営の裁量 で行われるため,労働組合による職務規制が及ば ない.歴史的に組合は,職場での経営権を制限す るために,職種数を増やす戦略をとってきた.

1993 年以降,生産現場改革の前提になる「働 き方」・「職務制度」の改革を進めることになる. 図表 2 の 1993 年になると,職種数が大幅に削減 され,6 職種に整理される.これは労使双方の政

$16.50 25 人 Group 1 X Intermittent Relief Relief

Absentee Replacement Trainer

$16.29 25 人 Group 1 -B Spot Welding-Gun Spot Welding-Gun Off Line Stud Welding

$16.50 8 人 Group 1 Gas&Arc Welding-Repair

$16.40 10 人 Group 1 -A

Gas&Arc Welding $16.29 8 人 Group 2 -A Hang and Adjust Doors and Lids

$16.22 0 人 Group 2 -B Apply Rust

Preventative (Caulking)

$16.11 350 人 Clearing Group “C” All Other

Body Shop Operations $16.50 10 人

Group 2 Utility-Repair

$16.50 25 人 Group 1 A(X) Intermittent Relief Relief

Absentee Replacement Trainer

$16.29 0 人 Group 3 -A Disc-Wire Brush-Rag Wheel

$16.40 0 人 Group 3

Torch Solding $16.50 10 人Group 4 -A Utility-Repair-All Around

$16.81 10 人 Group 4 Dinging

$16.40 20 人 Group 4 -B Metal Finish

$16.40 0 人 Group 4 -C Solder Finish-Wheel 図表1 GM・A工場・車体部門における職務図(1990年)

出所:篠原健一『転換期のアメリカ労使関係』(ミネルヴァ書房,2003 年)

$18.12 350 人 Group 6 General Assembler-Body

$18.43 10 人

Group 2 Repair $18.65 20 人

Group 5 Dingman/Repair

$18.23 20 人

Group 4 Metal Finish

$18.43 50 人 Group 1 X Relief

Replacement Operator $18.58 50 人

Group 3 First Time Build Coordinator/ Intermittent Relief 図表2 GM・A工場・車体部門における職務図(1993年)

策の転換点である.組合は同一職種内の配置転換 でも先任権ルール適応を条件に,職種数増加によ る職場規制方針を改めることになった.他方,経 営サイドも,こうした組合の要求に応じつつ,こ れまで以上に生産労働者への教育訓練に力を注ぐ ことを通じ,生産現場の効率化を目指すことにな った.

かくしてアメリカ自動車産業においては,柔軟

な働き方と友好的な労使関係に改める努力が続け られた.2009 年の経営破たんに至るまでの間, 作業組織改革のことをチーム・コンセプトと呼ん だ.ただしこの語に決まった定義はなく,理解の 不十分さもあり,当時,実際の運用面でも試行錯 誤の状態が続いたといってよい2).ただ結果とし て,現実に即して明らかに進展したことは,①職 種数の減少,②先任権の強化,という 2 点であっ た.

Ⅳ.近年の変化(方針管理の精緻化・具体化)

以上の「働き方」・「職務制度」の改革により, 試行錯誤を重ねつつも,従来であれば不可能であ った生産現場の改革が進展することになる.とり わけ 2000 年代以降,従来の働き方改革を梃子に して,その後,徐々に「方針管理の精緻化・具体 化」に焦点が絞られるようになる.

方針管理とは,経営方針に基づいて中長期経営 計画,短期経営方針を定め,それらを効率的に遂 行する活動をいう.様々な定義はあろうが,目標 管 理 と し て の マ ネ ジ メ ン ト サ イ ク ル 「Plan → Do → Check → Action →」も同類であ 図表3 GM・A工場・車体部門における職務図(2003年)

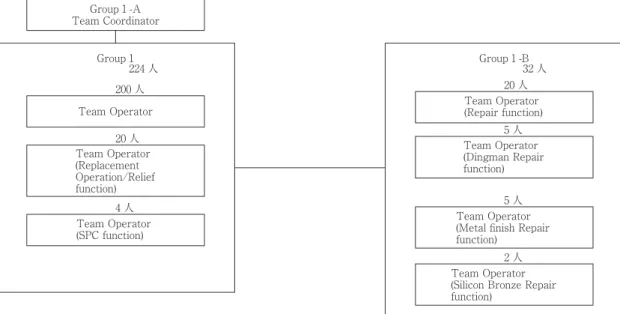

出所:篠原健一『転換期のアメリカ労使関係』(ミネルヴァ書房,2003 年) 24 人

Group 1 -A Team Coordinator

Group 1 224 人 200 人

20 人 Team Operator

4 人 Team Operator (SPC function) Team Operator (Replacement Operation/Relief function)

Team Operator (Repair function)

Group 1 -B 32 人 20 人

5 人 Team Operator (Dingman Repair function)

5 人 Team Operator (Metal finish Repair function)

2 人 Team Operator (Silicon Bronze Repair function)

図表4 GM・A工場・車体部門における職務図(2015 年)

出所: UAW-GM 内部資料と筆者による聞き取り調査により概 念図化

Team Leader Production

(60)

Team Member Production

(300)

Team Member Metal Finish ( 5 ) Team Member

Door Fit ( 5 )

ろう.従来まだまだ精緻化の余地の大きかった現 場レベルでの方針管理について,これ以降本格的 に追求していくことになる.

この方針管理の精緻化にともなう,生産現場改 革は多岐にわたるものの,アメリカ自動車産業で 特筆すべき取り組みとして,以下の 3 点[1. GMS (Global Manufacturing System),2.ヴェ リフィケーション・ステーション (Verification

Station),3.コア・チーム (Core Team)]が挙 げられよう.

1.GMS

まず 1 の GMS とは,GM が取り組む新たな生 産現場管理フレームワークである.これはアメリ カ国内のみに限定されるものではなく,メキシ コ,ブラジル,中国,韓国(大宇),ドイツ(オ ペル)など,GM が世界中で展開する工場に適応 される.

これは大きくいうと,生産現場体制の洗練度 (GM ではこれを BIQ:Built

-

In-

Quality(「品質作 りこみ」と呼称する)をレベルⅠ~Ⅴに区分し, すべての工場がもっとも洗練度が高いレベルⅤを 目指すべく,様々な工夫がなされる.ちなみに現時点で最高位のレベルⅤにランクされる工場はま だ存在せず,レベルⅣに位置付けられる工場が世 界中に数か所存在する.現在のところレベルⅡと Ⅲにある工場が多い.本稿の主たる調査対象であ る A 工場もレベルⅣにあり,北米では同レベル に位置付けられる工場が,あと 1 ~ 2 か所存在す るが,同一レベルに固定されるわけではなく,変 化しうる.

高位レベルに位置付けられると,人気車種の生 産割当,さらなる投資の優遇が受けられることが 多い.逆にいつまでも低位レベルに留まると,最 終的に当該工場は閉鎖対象に位置付けられる可能 性が高まる.このようなレベル分けを通じて, GM 本社は各工場に改革へのモチベーションとコ ントロールを付与する仕組みを行っている.

各レベルを区別し,規定する基準は体系的かつ 細かく規定されている.図表 5 はこの GMS・ BIQ レベルⅠ~Ⅴ段階の位置付け・目安の概念 図である.

レベルⅠにおいては品質管理の主体があくまで 昔ながらの品質部門である.ここでは基本的な品 質管理部門が最終工程において欠陥品をはね出す 手法に依存し,品質管理目標も低く,職場には取

図表5 GMSにおけるBIQレベル各1~5段階の位置付けと目安

り除かれた欠陥品が造作なくおかれていることが 多いという.それがレベルⅡ,Ⅲ,Ⅳと上がるに つれて,品質管理部門だけに頼らず,生産技術, 製造技術,パーツメーカーも巻き込んで製造部 門,さらには企業全体が品質管理の主体となると いう,より洗練された品質管理形態が想定されて いる.

図表 6 は,「レベルⅢで必要とされる要件の概 念図」をまとめたものである.本稿では表の概括

にとどめるが,Built In Quality(品質の作りこ み):16 項目,従業員の関与:10 項目,標準化: 4 項目,リードタイムの短縮:6 項目,カイゼ ン:8 項目,合計 44 項目の基本基準をまず満た したうえで,その他手続きを経て,このレベルⅢ に認定される手はずである.

さらに図表 7 は,図表 6 にも挙げられている 「品質管理関連指標(Metrics)の概要」である. 各 6 項目とその目標が挙げられているが,具体的 出所:UAW-GM 内部資料より

図表6 GMSにおけるBIQレベル3で必要とされる要件の概念図

図表7 品質管理諸指標の概要

BIQ Level 3 Metrics-Vehicle Assembly

Metric/Requirement Target Detail/Comments GMS/BIQ Absolutes ≥ 96% 44 total absolutes.

DRR ≥ 85% All-in Plant average for current +3 prior months

Repair Float 60 min Global Shop Directors have defined common method to measure-Plant average for current+3 prior months

2 MIS IPTV Warranty 3MMA ≤ MY Glidepath

Volume weighted target by plant. (Must remain within 5%). Plant average for current +3 prior months meets glide path.

GCA Glidepath Model target (s) for current +3 prior months meets glide path

Decertification All

External Cal Abs < 95; Repair Float, GCA, 2MIS NOK for 3 consecu-tive months.

Require 6 month window at minimum before application of recertifica-tion.

数値,名称等は少し省いて掲載している. つづく図表 8 は,図表 7 の一項目「GMS/BIQ 基準(Absolute)」に含まれる具体的 44 指標につ いての一部の紹介である.

以上で見てきたように,2000 年以降,方針管 理として,生産現場管理システムである GMS が

体系的に細かな管理項目に分解され,その到達条 件に応じて,レベルⅠ~Ⅳにまで振り分けられる 仕掛けとなった.ただし,ここで特筆すべき重要 なことは,「これが本当にうまく機能するのか?」 という運用面での問題である.

たとえ仕掛けとして見栄え良くできているシス テムであっても,実際にこれを運用するのは現場 の従業員のみならず,エンジニア,諸管理者層, あるいは彼ら間の連携の良し悪しに依存する.い くらトヨタシステムや,カンバン方式,現地現物 主義等を掲げても,実際に実行すべき従業員がそ れを行わなければ,「絵に描いた餅」となる.こ の実際面の実情を調べることこそ,もっとも重要 な実証研究の課題となる.つまり,最新の生産現 場管理手法を正確に押さえたうえで,それを可能 ならしめる現場の働き方そのものへの注目(労働 調査)が必要とされるゆえんである.

2.ヴェリフィケーション・ステーション(工

程内検査)

2000 年代以降の方針管理への着目により,大 きく問題視されるようになったのが品質問題であ る.図表 9 に見られるように,ヴェリフィケーシ ョン・ステーションとは,最終検査工程とは別 に,組立,車体,塗装など各部門「内」で品質検

図表8

BIQ 1 PQS Developed & Common BIQ 2 PQS Communicated & Understood BIQ 3 PFMEA-Risk Reduction & Annual Review BIQ 6 Change Control Process & Product Validation BIQ 7 Change Control PTR

BIQ 9 Process Control Plans Implemented BIQ 14 Error Proofing Validation BIQ 16 Verification Stations/CARE BIQ 17 Effective Quality Checks BIQ 18 Alarm & Escalation BIQ 21 Non-Conforming Material BIQ 23 In Process measures BIQ 24 Feed back/Feed Forward BIQ 25 Fast Response (5F) BIQ 27 Quality Resource Plan BIQ 28 Strategic Quality Plan

BIQ Level III Built In Quality TOTAL 16 Absolutes 出所:UAW-GM 内部資料に筆者が加筆修正

Body A

DVT

DRL Calculation = ΣDefects (A+B+C …+L) ×100% Total no. vehicles built

Example: 1 , 3 d.p.v = 130%

J K CARE L

Chassis Assembly

Water Leak & Driving Test

Off-line Inspection Mutilation

E

F D Trim C

Verification Stations

Electrical Mechanical

I G

H

Paint B

図表9 品質管理におけるヴェリフィケーション・ステーションの位置付け

査工程を新たに付け加えるものである.伝統的な アメリカ自動車工場では,品質検査は最終工程だ けで一括して取り行われていたが,各工程途中で の検査をさしはさむことにより,これ以降,より きめ細やかな検査体制が目指されるようになっ た.

大きな特徴は,ヴェリフィケーション・ステー ションで実際に品質チェックに当たるのが,直接 生産労働者である点である.つまり高先任権者で あれば,一般労働者であってもこの職(品質検査 業務)に従事できる.従来,最終組立ラインにあ った品質部門では,専門の従業員が品質チェック に従事していたことから大きく仕組みが変化し た.つまり品質管理活動を専門部門に依存させる ことを改め,過度の分業化に歯止めをかける試み となった.

3.コア・チーム

このコア・チームの前身は,1990 年代に発足 した専門職能プロブレム・ソルヴァー(Problem

Solver)と,PDT(Production

-

Development Team:生産・技術協同チーム)の両組織で,コ ア・チームは双方を結合させた特殊チームであ る.彼らは通常の自動車生産活動にはあまり関与 せず,いわば改善専門班として改善活動に特化し て機能することが求められる.とりわけ新車立ち 上げ時とモデルチェンジ時においては,彼らの活 躍の余地がきわめて大きい.また経営破たん以 降,とりわけ品質問題についてサプライヤと連絡 を取り,独自に訪問するなど,互いに協業するよ うにもなった3).従来であれば方針管理をやり遂げようにも,過 度の分業化により工場組織階層間における,コミュ ニケーションの断絶・責任所在の不明瞭さが存在 した.そのためこうした硬直的な組織運営によ り,首尾一貫した方針管理が多くの場合うまく行 かなかった.いくら直接生産労働者に改善活動を 促すといっても,工場組織全体を視野に入れた 「ムリ・ムラ・ムダ」を見つけ出すことはやはり 困難がある.そのためいわゆる工場全体規模にわ たり,日本のトヨタ工場における問題解決・改善

専門職能である「カイゼン班」と同様の機能が求 められるコア・チームを GM では導入した.そ こで直接生産労働者だけで行うことが困難な次元 の改善活動や,工場内の各管理階層間,サプライ ヤとのコミュニケーションのギャップを埋める役 割がコア・チームには求められたのである.

とりわけ 2009 年の経営破たん以降,この 3 制 度(GMS,ヴェリフィケーション・ステーショ ン,コア・チーム)の役割がさらに強化され,ア メリカ自動車工場において精緻な方針管理が大き く進展した.ここでは日本における生産現場の在 り方が改めて大きく注目され,結果として,日本 的生産現場をベンチマークとする「アメリカ的展 開」が進められることになった.

しかしながら,日本の生産現場をベンチマーク としているものの,アメリカ的勤労観(公平感)・ 労使関係という歴史・制度的要因,強力な経路依 存性により,3 つの領域(①労使協議体,②賃金 制度,③内部昇進の困難)では,独自のアメリカ 的作業組織形態が実現されることに帰結してい る.以下に詳しく紹介するが,生産現場をより方 針管理にかなった形に変革しようにも,3 点の雇 用関係上の特徴,とりわけ旧来からの労使関係が 尾を引くため,ベンチマークになかなか近づきえ ない結果となっている.

Ⅴ.課題として残る雇用関係・管理組織

1.進展する労使協議体

た.

この図表 10 を見ると分かるとおり,協議会は 上・中・下層の 3 レベル構成になっている.上位 の「UAW

-

GM リーダーシップ協議会」は労使双 方の中央トップレベル(GM 本社と UAW 本部) の最高意思決定者による協議を行う.中位の 「UAW-

GM 運営協議会」も中央レベルであるが, その下の実務レベル,最後の「UAW-

GM 工場別 リーダーシップ協議会」が工場レベルでの協議体 制である.1990 年代からこの協議体制は始まっ たものの,当時は工場レベルのみの運営であっ た.このような労使双方の中央トップレベルによ る協議体制が,2015 年に初めて発足したことに なる.従来まで工場レベルだけに任されていた労使協 議体制であるが,数年おきに GM 本社から任命 される工場長の方針・協議体制への理解度によ り,従来,工場内協議体運営は非常に不安定であ った.つまり労使協業に前向きな工場長が着任す れば運営はスムーズになる一方,理解に乏しい工 場長であれば協議体制も頓挫するなど,体系的管 理とはいいがたかった.そこで GM

-

UAW 中央トップレベルによる協議体制を強化して,労使協 業に基づく首尾一貫した全社的方針管理導入を目 指したことになる.この新たな労使協議体制の試 みは始まったばかりであり,今後の推移が注目さ れる.

ただし日本の現場と大きく相違する点は,工場 長にとってのインセンティヴである.日本の工場 長の場合,工場全体に及ぶ地道な改善活動の結果 として,原価低減は方針管理として間違いなく中 心的テーマである.こうした原価低減についての 方針管理の成否いかんによって,その工場長に対 する社内評価は変わるといっていい.しかしなが ら GM の工場長にとって,品質指標はともかく, 改善活動の積み重ねによる原価低減を直接的,か つち密に進めることについてのインセンティヴが 現在もあまり重視されていない.

この点,工場長のみならずマネジメント各階層 においても,改善活動に基づく原価低減を推し進 めるべきコントロールとインセンティヴの両面 で,それを下支えする力が非常に弱いといわざる をえない.近年でこそ品質向上については工場で 重視されるようになってきたものの,依然として

図表10 新GM-UAW労使協議制枠組み一覧表

議長 1 議長 2 会議頻度 目的 1 目的 2 目的 3 目的 4 出席者

UAW-GM リーダーシ ップ協議会

副社長 UAW 部長 四半期ごと

GMS 移入並 びに運用につ いての全体的 な指示

GMS 設定見直 しと国際的なベ ンチマークに関 する情報共有

計画進捗状況 評価と対策を サポートする ための方針管 理を概括

品質問題に関 する解決プロ セスの見直し

議長に指名さ れた者

UAW-GM

運営協議会 製造部長

UAW 本部 サービス 担当代表

GMS 移入並 びに運用のサ ポート

提案制度, VPAC 等部門 単位活動の進捗 状況レヴュー

計画進捗状況 評価と対策を サポートする ための方針管 理を概括

品質問題に関 する解決プロ セスの見直し

UAW-GM・ GMS 運営委員

UAW-GM 工場別リー ダーシップ 協議会

工場長 UAW 職場 委員長 月次

GMS 移入並 びに運用の工 場レベルで運 営委員会とし て機能し, Principle Basket Weave Team へのサポート

提案制度, VPAC 等部門 単位活動の進捗 状況レヴュー

計画進捗状況 評価と対策を サポートする ための方針管 理を概括

品質問題に関 する解決プロ セスの見直し

1.UAW ロー カル会長,2. 職場委員,3. 工場長スタッ フ,4.人事課 長,5.UAW 本部地域役員,

シンプルに「計画生産台数の達成」こそ,工場長 にとっての最大のインセンティヴである4).あく まで制度としては,体系的な原価低減についての 方針管理体制が従来よりも整いつつあるのは事実 である.しかしながら日本と比較すると,それを 実行するための肝心の行動力に依然として乏しい のが事実としていえよう.

ちなみに図表 11 は,労使双方におる政策の推 移についてまとめたものである.これを見ると分 かるとおり,労使それぞれが,独自の思想・方針 をもって労使協業体制を進めてきたことが分か る.1990 年代に入り,経営サイドが GMS を導入 し,労使協業に基づく体系的方針管理体制は整い つつあることが分かる.

また図表 12 は,過去 20 年ほどの工場組織内で の職能ごとの影響力の変化について,聞き取り調 査をベースに筆者がまとめたものである.

2.賃金制度

2015 年労使交渉の結果,調査工場における直 接生産労働者の時給は基本的に一律 29.07 ドルで ある.現在も人事考課はないし,その導入の見通 しも将来にわたり全くない.既述のように,かつ て一工場内で 200 職種とそれに対応した 200 賃率 が存在したが,1990 年代以降,職種数を統一し たので,直接生産労働者全員が同じ賃金を受け取 ることになった.

また職場のまとめ役であるチームリーダーに昇 進することが唯一の昇進に位置付けられ,チーム リーダーになった際は時給が 1 ドル上乗せされる だけである.2015 年交渉以前はさらに少なく 0.5 ドルの上乗せにすぎなかった.のちに述べるよう に,ちなみにチームリーダーからさらに上位職種 への昇進は原則的に存在しない.

現場労働者に人事考課が存在しないことの影響 は依然多大である.すでに述べてきたように,方 針管理を首尾よく遂行するためには,現場労働者 による協力が不可欠である.ところがそれをモチ ベートする術(人事考課)が依然として不十分と いわざるをえない.一般生産労働者が定常業務を こなすだけでなく,どの程度「非定常業務」をこ なせるのか,それを如何にモチベートできるかが 枢要なのであるが,賃金制度の点できわめて不十 分といわざるをえない.

なお紙面の都合により詳細は別稿に譲るが,生 産台数,品質指標に応じた集団能率給の仕組みは 存在する.査定賃金という個別労働者をモチベー トする仕組みを導入できないため,せめて「査定

1970 年代以降

QWL : 組合主導, 関心 : モチベーション, 安全衛生

クオリティ・ネットワーク: 組合主導,工場レベル, 関心:特に品質,クオリティ・ カウンシル(労使協議体,

工場内)

GMS:経 営 主 導,全 世 界的展開

1990 年代以降 2011 年以降

経営 組合

GMS:労使協議制, 関心:QCDSM,クオリティ・ カ ウ ン シ ル(労 使 協 議 体,全世界的展開,2015 年~),コア・チーム

図表11 労使双方による政策の推移

出所:筆者作成

図表12 職能ごとの影響力の変化

職制 影響力

エンジニア 変化なし,あるいは微増 職長(グループリーダー) 変化なし,あるいは微減 品質部 変化なし,あるいは微増 一般生産労働者 増加

の代用品」としての集団能率給が位置付けられて いる.

3.内部昇進の困難

現場の直接生産労働者が「非定常業務」をこな すための動機づけとして,査定賃金制度と同様 に,本来であればスムーズな内部昇進制度が望ま れる.しかし生産労働者が上位職種に昇進するこ とは,チームリーダーを除けばほぼ不可能であ る.チームリーダーへの昇進手続きは,まず①空 席が出,次に②先任権と既述の工場別リーダーシ ップ協議会による審査に基づいて決定される.

ちなみにすべての従業員がチームリーダーへの 昇進を希望するわけではない.ただ従来は時給で 0.5 ドル上乗せに過ぎなかったが,それが 1 ドル に上がったことによる賃金面での魅力は少し増し たといえる.むしろ多くのチームリーダー昇進理 由は,基本的にベルトコンベア作業に従事しなく ても済むことである.日本でもアメリカでも仕事 のペースがラインに規定される作業は単調でやは り身体的心理的負担は大きい.そのため「ライン 作業から脱出し」,より自分のペースで仕事がで きる職務へ移ることが人気となる事情は,各国で ほぼ共通する.

日本の自動車工場における生産労働者の場合, いうまでもなく正社員であれば昇進は可能である し,ケースバイケースではあるが,工場長にまで 昇進することもむろん可能である.人事考課に基 づいて,優秀な労働者が昇進を重ねることができ る日本と,それが不可能であるアメリカとの距離 は,依然としてかなり遠い.日本においては工場 長から現場労働者に至るまで,体系的な工場内方 針管理において,各々課せられた厳格な目標・役 割があり,それを毎期こなせるかどうかが査定さ れ,優秀な者が長期的に昇進してゆく.つまり厳 格な PDCA サイクルがコントロール・インセン ティヴ・システムと嚙み合い,比較的うまく回っ ているのが日本であるが,この点,アメリカとの 距離は依然遠いといわざるをえない.

Ⅵ.むずびにかえて

以上,アメリカ自動車産業における作業組織改 革の論点はいろいろ存在するが,本稿の内容を強 いてまとめると,以下の 5 点のようになろう.

1. 職種数をシングル・レート化,先任権範囲 を拡大

2. GMS の枠組みを体系的に整備

3. ヴェリフィケーション・ステーション,コ ア・チーム等新制度を導入

4. 全社的労使協議体制を整備

5. 依然として人事考課,内部昇進が不可 1.「職種数をシングル・レート化,先任権範 囲を拡大」については 1990 年代以降に進展し た.しかし,2.「GMS の枠組みを体系的に整 備」,3.「ヴェリフィケーション・ステーショ ン,コア・チーム等新制度を導入」,4.「全社的 労使協議体制を整備」は 2000 年以降の動きであ り,5.についてはそもそも改革が依然困難であ る.

大きくいうと,1.~ 4.という改革(=厳密な 方針管理の強化)の仕掛け作りにはとりあえずは 成功した.とりわけ,2009 年経営破たん後は, 日本の生産現場をベンチマークとした方針管理の 追求がより強まった.しかしながら,それを実行 するモチベーションとコントロールが依然弱い. つまり本研究によって観察したところ,PDCA サイクルがうまく回っていない実情が明らかにさ れた.以前に比べると方針管理の仕掛けが相当整 備され,この点では確かにベンチマークである日 本の実態に近づいたといえる.ただ GM として は GMS や労使協議体制によってこの方針管理を 精緻にモニタリング(コントロール)したいとこ ろであろうが,「5.依然として人事考課,内部昇 進が不可」であり,日本の実態と比較すると,ま だ実行面で不十分であるといわざるをえない. GM にとって方針管理というやるべきことは分か っているものの,肝心の実行力に欠けるため,困 難が生じる結果となっている.

車産業は日本の生産現場をベンチマークとして体 系的方針管理の仕掛け導入に成功したが,その PDCA 運用面で日本との違いは依然大きく,今 後の課題として残されているといえる.

注

1) 一例として Kochan et al. (1987). 詳しい分析は篠原(2003) 第 2 章を参照.

2) たとえばチーム・コンセプトの一環としてジョブローテー ションを試みるものの,職場の理解不足から,30 分ごと の過剰なローテーション(持ち場の変更)で現場が混乱し た等,様々な失敗例は当時多く見られた.

3) 篠原(2014),pp. 181-186.

4) アメリカの工場長にとって,日本と比較すると,伝統的に 自工場内従業員を教育訓練する機会が少なかった.従来は 教育訓練にあまりコストを掛けなかったため,自工場で働 く従業員をレイオフし,それによって工場内人件費を下げ ることは,日本に比べ遥かに容易であった.現在もなお, アメリカの生産労働者は改善活動に必要な非定常業務につ いて,十分に訓練を受けているとはいえない.また長い目 で見て要員削減につながる可能性のある意味でのカイゼン 活動には UAW は反対の立場をとり続けている.今日に至 るまで日本で行われてきたような,地道な改善活動の積み 重ねとしてのコスト削減はアメリカではきわめて難しい. 日本の工場長の場合,自工場の従業員をレイオフするこ とによって直接的に人事評価が上がることはあまりない が,逆にアメリカの工場の場合,従業員をレイオフするこ とが比較的容易であったし,コスト削減にすぐに効果の出 る,手っ取り早い手法として多用され,かつ有能な工場長 として社内で評価されがちであったのが歴史的事実である. そのうえ,詳細は篠原(2014)に譲るが,歴史的に工場

内で要員管理自体が厳格とはいいがたく,「工場内で何人 働いているのか」について,正確に誰も認識していない事 態が最近まで続いていた.そのため毎期ごとに,要員削減 目標が本当に達成できたのかどうかも実のところ曖昧さの 余地が残り,この点でも労使間で頻繁に紛争の種となって いた.

参考文献

Cutcher-Gershenfeld, J., Brooks, D., & Mulloy, M. (2015). Inside the Ford-UAW transformation: Pivotal events in valuing work and delivering results. Cambridge, USA: MIT Press. 藤本隆宏(2003).『能力構築競争―日本の自動車産業はなぜ強

いのか―』(中公新書)東京:中央公論新社.

石田光男・篠原健一(編著)(2010).『GM の経験―日本への教 訓―』東京:中央経済.

Kochan, T. A., Katz, H., & McKersie, R. (1987). The transforma-tion of American industrial relatransforma-tions. New York, USA: Ba-sic Books.

篠原健一(2003).『転換期のアメリカ労使関係―自動車産業に おける作業組織改革―』京都:ミネルヴァ書房. 篠原健一(2014).『アメリカ自動車産業―競争力復活をもたら

した現場改革―』(中公新書)東京:中央公論新社. UAW (2015). Contract summary: Hourly workers.

UAW (2015). 2015 local 602 Lansing delta township contract report.

UAW and GM (2015). 2015 Contract settlement agreement. UAW Local 602 (2016). Solidarity forever.

UAW Local 602 and GM Delta Township Plant (2015). 2015 Agreement.