1 平成 22 年度卒業論文

直径の均一な

CoPt 触媒微粒子の作製

~シングルウォールナノチューブの直径制御を目指して~

日本大学理工学部 電子工学科 田中 祐樹2

目次

目次 第 1 章 序論 1.1 背景 1.2 目的 参考文献 第 2 章 カーボンナノチューブ(Carbon Nanotube: CNT) 2.1 カーボンナノチューブとは 2.2 CNT の歴史 2.3 CNT の構造 2.4 CNT の電子状態 2.4.1 グラフェンシートの電子構造 2.4.2 カーボンナノチューブの電子構造 2.4 CNT の合成方法 2.4.1 アーク放電法 2.4.2 レーザ蒸発法2.4.3 化学気相成長 (Chemical Vapor Deposition: CVD)法 参考文献 第 3 章 ナノ粒子 3.1 金属ナノ粒子 3.2 金属錯体と配位結合 3.3 ナノ粒子合成法 3.4 ポリオール法 参考文献 第 4 章 実験装置及び評価装置 4.1 還流装置 4.2 CVD 装置 4.3 ラマン分光装置 4.3.1 原理 4.3.2 カーボンナノチューブのラマンスペクトル 4.3.3 実験で用いたラマン分光装置 4.3.4 ラマン分光装置操作手順

3 4.4 原子間力顕微鏡 4.4.1 原理 4.4.2 コンタクトモード(AFM) 4.4.3 ダイナミックフォースモード(DFM) 4.5 透過型電子顕微鏡 4.5.1 原理 4.5.2 構造 4.5.2.1 照射系 4.5.2.2 結像系 4.6 TEM 像のコントラスト 第 5 章 実験方法 5.1 ナノ粒子作製手順 5.2 ナノ粒子合成中の化学反応 5.3 成膜手順 5.3.1 基板洗浄手順 5.3.2 触媒の触媒溶液の作製 5.3.3 触媒の製膜 5.4 ACCVD 手順 第 6 章 結果 と考察 6.1 ナノ粒子作製 6.1.1 ナノ粒子の TEM 像結果 6.1.2 ナノ粒子の粒径分布 6.1.3 名の粒子作製の結果考察 6.2 基板表面像 6.2.1 製膜後の基盤表面 6.2.2 DFM 像の考察 6.3 ラマンスペクトル 6.3.1 ラマンスペクトルの結果 6.3.2 ラマンスペクトルの考察 第 7 章 総論

4

第1章 序論

1.1 背景 近年まで半導体デバイスはデバイスを小型化することによってその性能を向 上させてきた。その結果、現在ではSi による 100 nm 未満の回路最小寸法が実現 されている。しかし、Si のさらなる小型化は技術面やコスト面で非常に困難に なっている。そのため、半導体デバイスのさらなる発展のために新材料の採用 など小型化による性能向上とは違った切り口が必要とされている。 その新材料の一つとして期待されているのがカーボンナノチューブ(Carbon Nanotube : CNT)である。CNT は炭素の同素体であり、炭素が 6 角形に配列され ているグラフェンシートを円筒形に巻いた構造をした物質である。そのグラフ ェンシートが1 層からなるものは単層カーボンナノチューブ (Single-Walled Nanotubes : SWNT)と呼ばれ、複数の層からできているものが多層カーンナノチ ューブ(Multi-Walled Nanotubes : MWNT)と呼ばれている。SWNT はナノスケール の大きさでり、優れた電気特性、熱伝導性などの特徴を持ち、また直径とグラ フェンの巻き方(カイラリティ)の組み合わせごとに電気特性が変化し、金属 性や半導体性に成る。この半導体性のSWNT は Si の 10 倍以上の電子移動度を 持ち、SWNT を用いて電界効果トランジスタ(Field effect transistor : FET)を作製す ることで、高速動作のFET が作製可能であると期待されている。しかし、SWNT はカイラリティによって、電気特性が変わり、一般的には SWNT 成長中に半導体的性質のものと金属的性質のものが混在してしまう。SWNT を 電子デバイスとして利用するためにはこの電気特性の制御が必要であり、その ためにはSWNT のカイラリティを制御する必要がある。

CNT の合成方法として化学気相成長(Chemical Vapor Deposition:CVD)法があ る。CVD 法とは炭素の供給源であるメタン(CH4)やアセチレン(C2H2)などの炭化 水素を熱分解することで、触媒金属(Ni,Fe,Co,などの遷移金属)が炭素と反応し、 触媒金属を核にCNT を成長させる方法である。 触媒金属を核に成長するためにSWNT の直径は金属触媒粒子の直径に依存し、 直径を細くすることで存在できるカイラリティの種類を減らすことができる。 そこでポリオール法により金属ナノ粒子の直径を制御することでSWNT の直径 を細くしカイラリティを制限することを考えた。ポリオール法は金属の酸化物 又は塩をポリオール中で加熱還元する方法であり,ポリオールは溶媒,還元剤, 保護剤の三つの役割を担っている.このポリオール法により直径の揃った金属 微粒子を形成し,その微粒子を触媒として CNT を成長させることで直径の制御 されたCNT を作製する.

5 1.2 目的 SWNT の電気特性制御の前段階としてポリオール法を用いて直径の揃った触 媒ナノ粒子の合成を行う。合成したナノ粒子を用いてアルコールCVD 法を用い て直径の揃ったSWNT の成長を目指す。 参考文献 [1]齋藤弥八,坂東俊治,カーボンナノチューブの基礎,pp.58-69,(社)コロナ 社,東京,1998

[2]Shouheng Sun, Hao Zeng,David B. Robinson Simone Raoux,Philip M. Rice Shan X. Wang,and Guanxiong Li J. Am. Chem. Soc., Vol.126, iss.1, 273-279(2004)

6

第2章 カーボンナノチューブ

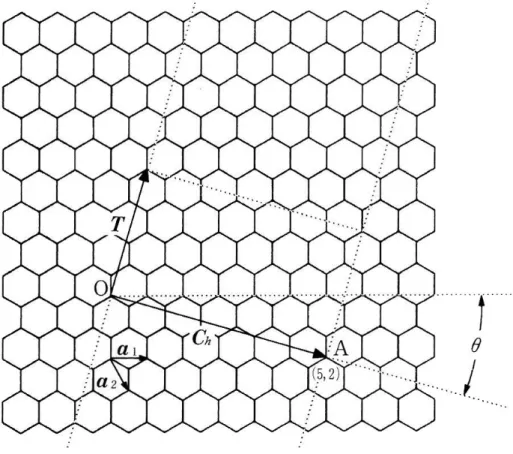

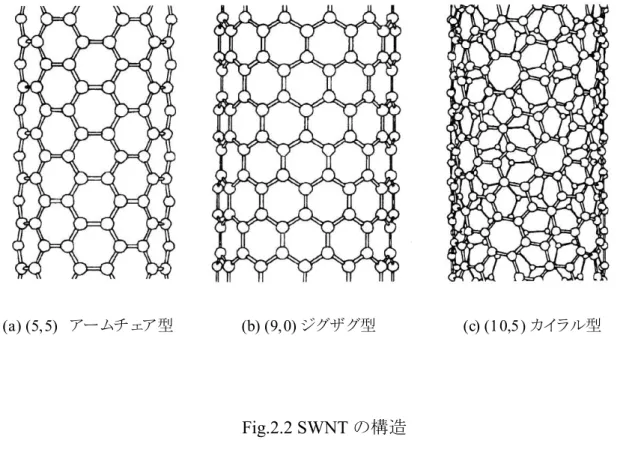

2.1 カーボンナノチューブとは カーボンナノチューブ(carbon nanotube:CNT)は、炭素原子の Sp2構造による 六方格子のグラフェンシートを円筒状に巻いた構造をとっている物質である。 太さは数nm から数十 nm ほどであり、長さ方向では数 μm から数 mm までにも なる。CNT は、構造や形によって様々な種類に分けられる。1 枚のグラフェン シ ー ト の み で 構 成 さ れ た 単 層 カ ー ボ ン ナ ノ チ ュ ー ブ(single-walled carbon nanotube:SWNT)、2 枚以上の複数のグラフェンシートによって何層にも構成され た多層カーボンナノチューブ(multi-walled carbon nanotube:MWNT)、そして、 MWNT の中でも 2 枚のグラフェンシートで構成された CNT をダブルウォールカ ーボンナノチューブ(double-walled carbon nanotube:DWNT)などがある。この他、 CNT 先端の 5 員環構造が一つ欠けた円錐状の構造の物をカーボンナノホーン (carbon nanohorn:CNH)も存在する。 2.2 CNT の歴史 1991 年、日本の飯島澄男氏によって、フラーレンを作っている途中にアーク 放電した炭素電極の陰極側の堆積物中から発見された。このとき発見されたも のは、いくつかのチューブが入れ子状になった多層カーボンナノチューブであ り、その後、1993 年に同じく飯島氏により単層カーボンナノチューブが発見さ れている。 2.3 CNT の構造 1 枚のグラフェンシートを巻いてできる SWNT の構造は直径、カイラル角 (Chiral angle、螺旋の角度)、および螺旋方向(右巻きか左巻きかのカイラリティ ー : Handedness)の 3 つのパラメータにより完全に指定される。しかし、重要な 物理的性質の多くは直径とカイラル角の 2 つのパラメータのみによって決まる ので、以下の議論では螺旋方向は無視する。単層ナノチューブの直径と螺旋角 はカイラルベクトル(Chiral vector)によって、一義的に指定できる。 CNT は、グラフェンシートの巻き方(カイラリティ)によってアームチェア 型、ジグザグ型、カイラル型の 3 つの型に分類される。このカイラリティは、 グラフェンシートを巻く角度や長さによって変わる。SWNT の構造は、カイラ ルベクトルChによって分類できる。カイラルベクトルChはチューブ軸に垂直な 円筒面を一周するベクトル、すなわち、円筒を平面に展開したときの等価な点O7 と点A(円筒にした時に重なる点)を結ぶベクトルである。 カイラルベクトルChは、二次元六方格子の基本並進ベクトルa1とa2を用いて 𝐶𝟏 = 𝑛𝑎𝟏+ 𝑚 𝑎𝟏 ((n,m)は整数、0≦|m|≦n) (2.1) と表すことができる。 SWNT の円周の長さ L=|Ch|は、 𝐿 = |𝐶𝟏| = 𝑎√𝑛𝟏+ 𝑛𝑚 + 𝑚𝟏 (2.2) によって表され、SWNT の直径 dtは 𝑑𝟏= 𝜋 =𝐿 𝑎√𝑛 𝟏+ 𝑛𝑚 + 𝑚𝟏 𝜋 (2.3) によって表される。ここで、a は六方格子の格子長(2.49Å)である。 また、カイラル角は 𝑡𝑎𝑛𝜃 =2𝑛 + 𝑚 𝟏0 ≤ |𝜃| ≤√3𝑚 𝜋6𝟏 (2.4) によって表される。 カイラルベクトルによって決まるSWNT の構造を Fig. 2.1 に記す。 n=m(θ=π/6)および m=0(θ=0)のときには螺旋構造が現れず、それぞれアームチ ェア型、ジグザグ型と呼ばれるチューブとなる(Fig.2.2 (a)(b))。それぞれの名称 は、チューブ円周に沿った原子間結合の幾何学的特徴に由来する。残りのn≠m≠0 はカイラル型と呼ばれる(Fig.2.2(c))。 2.4CNT の電子状態 2.4.1 グラフェンシートの電子構造 炭素の価電子は原子当たり 4 個で、その電子配置は(2s)2(2p)2である。sp2混成 の炭素は、幾何学的には原子が二次元の六角蜂の巣格子を組み、電子構造にお いては3 個の価電子が結合 σ 軌道を占め、残り 1 個の電子が π 電子として電気 的性質を支配する。このようなカーボンネットワークでは、電子を 2 個収容で

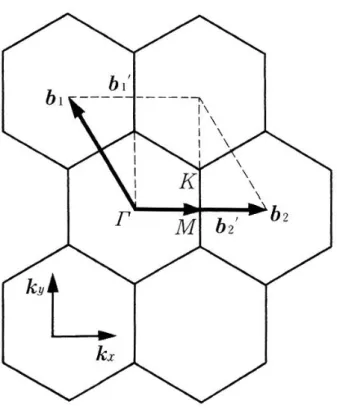

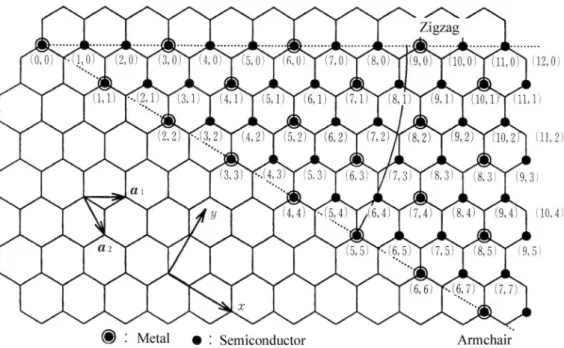

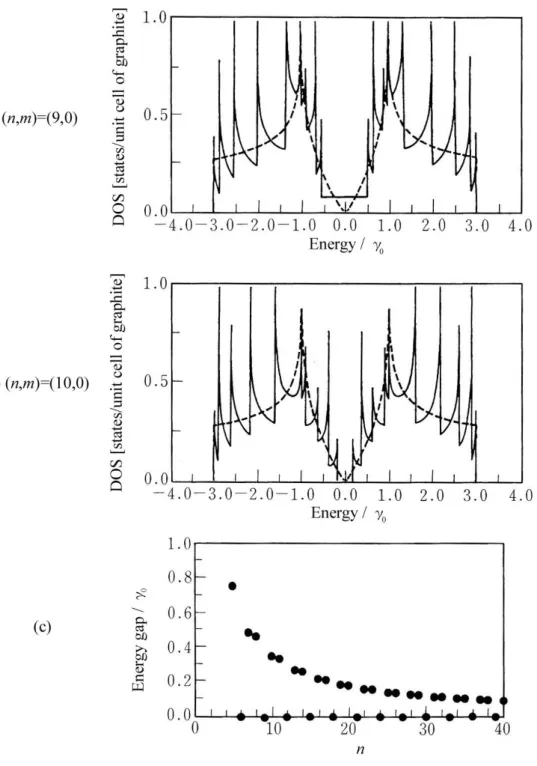

8 きる結合 π 軌道が完全に詰まった状態になる。また、グラフェンでは、結合 π バンドの上のエネルギーバンドである反結合π バンド(π*バンド)との間にエネル ギーギャップが無いため、零ギャップ半導体となる。この様子をFig. 2.3 に示す。 しかし、グラフェンがチューブ構造をとると、チューブ円周方向に新たな周期 的境界条件が現れ、フェルミ面でバンドギャップを持つ半導体になったり、有 限の状態密度を持つ金属になったりする。また、グラフェンシートが積み重な ったグラファイトでは、層間のファンデルワールス力による弱い相互作用によ って結合 π バンドと反結合 π バンドとの間にわずかなエネルギー上の重なりが 生じるようになり、半金属となる。 2.3.2 カーボンナノチューブの電子構造 前項でも述べたようにグラフェンは、結合π バンドと反結合 π バンドがフェル ミ面で接する零ギャップ半導体であり、二次元物質である。一方、ナノチュー ブは、チューブ軸に垂直な面内では式(2.1)のカイラルベクトル Chで指定される 周期的境界条件 𝐶𝟏∙ 𝑘 = 2𝜋𝑞 (q : Integer) (2.5) によって波数 k は量子化されるが、チューブ軸方向には、格子ベクトル T で 表される並進対称性を持つ一次元物質となる。したがって、ナノチューブでは、 これらの周期性によりグラフェンの電子構造が変調を受けた電子構造を示す。 つまり、ナノチューブの電子構造は、グラフェンのπ バンドの分散関係(Fig.2.3) を基本とし、チューブ軸に垂直な方向ではk の量子化のためにこれが離散化し、 チューブ軸方向では連続した分散のある一次元バンドの集まりとして表される ようになる。 周期的境界条件式(2.5)を用いたチューブのエネルギーバンドの計算は齋藤理 一郎らによりなされており、Fig.2.3 , Fig2.4 に示す二次元グラフェンのブリュア ンゾーンの結合π バンドと反結合 π バンドが接する K 点((𝒃𝟏− 𝒃𝟏)/3 , b1,b2は逆 格子ベクトル)を一次元バンドが横切るときは、ギャップがなく金属的になるが、 横切らないときは、ギャップが開き半導体的になる。具体的な条件は、次のよ うにして求めることができる。周期的境界条件式(2.5)を満たす波数 k が、ブリュ アンゾーンの K 点を横切るときに金属的になるのであるから、式(2.5)に式(2.1) と𝒌 = (𝒃𝟏− 𝒃𝟏)/3を代入することにより、𝑛 − 𝑚 = 3𝑞という条件が求められ、 n-m が 3 の倍数になるときは金属的チューブになり、そうでないときは半導体的 チューブになるということがわかる。このことを図示するとFig. 2.5 のようにな り、チューブの電気的性質は、カイラルベクトルの方向(カイラリティーに対応)、

9 大きさ(チューブの直径に対応)により周期的に変化する。もし、どのようなカイ ラルベクトルを持つチューブでも等確率で生成されるのならば、1/3 のチューブ が金属的、2/3 のチューブが半導体的性質を示すようになる。ここで興味深いこ とは、同程度の直径を持つチューブでも、不純物などをドープしないで、結晶 構造の幾何学的な違いにより金属にも半導体にもなるということである。この ような性質は、炭素チューブ特有のものであり、ほかに類を見ない。 Fig 2.6(a), (b) に齋藤理一郎らにより計算された (9,0) および (10,0) で表され る2 種類のジグザグ型チューブの電子状態密度をそれぞれ示す。図中の破線は、 比較のためのグラフェンに対する状態密度である。Fig.2.6 (a) は、エネルギー軸 が零 (フェルミエネルギー) のところで有限の状態密度を持ち金属になってい ることがわかる。一方 Fig.2.6(b)では、フェルミエネルギー付近でギャップが開 き半導体となっている。Fig.2.6(c) は、 (n, 0) ジグザグ型チューブに対するエネ ルギーギャップの n 依存性である。ギャップ零は、フェルミエネルギーのとこ ろで有限の状態密度を持つ金属的チューブを表す。(a), (b), (c) いずれの場合もエ ネルギーの値は、C-C の結合エネルギーに対応する最近接相互作用 (γ0≒3.13 eV) によってスケールされている。 Fig. 2.6 では、ジグザグ型チューブに対してのみ計算が示されているが、全て の金属的チューブのフェルミ面での状態密度N (EF) は、チューブ直径にもカイ ラリティーにもよらず、次式で示される一定の値になる。 𝑁(𝐸𝟏) = 8 √3𝜋𝑎𝟏𝛾𝟏 … ( 2.5 ) ここでa0は、グラフェンの格子定数で𝑎𝟏= √3𝑎𝟏𝟏𝟏である。さらに、半導体的チ ューブのエネルギーギャップ Egの値もそのカイラリティーに関係なく、チュー ブ直径dtに反比例する次式で表すことができる。 𝐸𝟏 ≈0.9𝑑 𝟏 … ( 2.6 ) 今まで述べてきた電子状態は、SWNT に対するものである。同心構造を持つ MWNT については、層間の相互作用を取り入れなければならない。MWNT の層 間距離は、グラファイトの層間距離より 2~3%ほど広がっているが、層間はフ ァンデルワールス力による弱い相互作用により結合している。このような相互 作用を取り入れた計算は、二層の同軸ジグザグ型、およびアームチェアー型チ ューブに対して行われた。計算は、同軸チューブが金属-金属、半導体-半導体、

10 半導体-金属(金属-半導体)の組み合わせ全ての場合について行われ、いずれの場 合も個々のチューブの電気的性質は、それぞれのチューブが単独にある場合と 変わらず、金属的な場合は金属的、半導体的な場合は半導体的な性質を保って いることが示された。この結果は、ナノメートルオーダーの太さを持つ金属-半 導体-金属のような構造を持つ同軸多層ケーブルも作製可能であることを示して いる。

11

図2.1 カイラルベクトル

Ch=5a1+2a2=(5,2), T=3a1-4a2

Fig.2.1 カイラルベクト ル

12

図2.2 いろいろな構造をもつSWNT

(a) (5,5) アームチェア型 (b) (9,0) ジグザグ型 (c) (10,5) カイラル型

13 図 2.3 グラファイトの πバンド πband π*band G M K K 15 10 5 0 -5 -10 E [eV] Fig.2.3 グラファイトのπバンド

14

図2.4 二次元グラフェンのブリュアンゾーン Fig.2.4 二次元グラフェンのブリュアンゾーン

15

図 2.5 カイラルベクトルの位置により決まる電気的性質

16

17 2.5 CNT の合成方法 2.5.1 アーク放電法 アーク放電法は Krätschmer と Haffman らによって 1990 年に発表されたフラ ーレンの最初の多量合成法として知られている。原理的には、真空ポンプによ り空気をのぞいた真空チャンバーに数10 から数 100Torr の He ガスを封入して、 その不活性ガス雰囲気中で 2 本の黒鉛電極を軽く接触させる、あるいは 1~2 mm 程度離した状態でアーク放電を行うものである。電源としては、アーク溶接 機の電源をそのまま用いることができる。交流あるいは直流のどちらのモード を使用してもすすを得ることができるが、通常直流モードで使用される。直流 の場合、高温になる陽極側のグラファイトが蒸発する。アーク放電により蒸発 した炭素のおよそ半分は気相で凝縮し、真空チャンバー内壁にすすとなって付 着する(チャンバー煤)。そのすすの中に 10~15%程度フラーレンが含まれる。フ ラーレンの研究はその後飛躍的に発展し現在に至っている。 昇華したグラファイトの約半分は、気相中で凝縮し真空チャンバー内の壁にす すとなって付着する。残りの炭素蒸気は陰極先端に凝縮して炭素質の固い堆積 物(陰極煤)を形成する。この堆積物中に多層カーボンナノチューブ(Multi Walled carbon nanotube: MWNT)が成長することを 1991 年に飯島澄夫氏が発見した。飯 島によるMWNT の発見以来、フラーレン合成と同様にアーク放電法は CNT の 標準的な合成法となった。 MWNT が発見された 2 年後の 1993 年、単層カーボンナノチューブ(Single Walled carbon nanotube: SWNT)が発見された。MWNT が純グラファイトのアーク 放電法で合成されるのに対してSWNT の合成には金属微粒子の触媒が必要であ る。このため金属を原子数比で数パーセント含有するグラファイト電極をアー ク放電する。通常用いられる金属触媒は鉄(Fe)、ニッケル(Ni)、コバルト(Co)な どの鉄族金属やパラジウム(Pd)、ロジウム(Rh)、白金(Pt)などの白金族の金属で ある。 アーク放電法で得られる SWNT の効率は CVD 法(2.4.3 節参照)に劣るものの、 結晶性に優れており高品質のナノチューブを得ることができる。また、触媒金 属を選ぶことにより直径分布のピーク値を1.2 ~1.8 nm の範囲で変化させること も可能である。 2.5.2 レーザ蒸発法 1996 年、Smalley らはレーザ蒸発によりグラファイトを昇華させ、SWNT を効 率よく合成する方法を考案した。その方法は、電気炉の中に挿入した石英管の 中央に、グラファイトのターゲットを置き石英管内にAr ガスを流す。ガスの流 れの上流側からグラファイトにNd:YAG レーザを照射してグラファイトを蒸発

18 させると、蒸発した炭素は Ar ガスの流れにそって流され石英管内で凝縮する。 電気炉の出口付近の冷えた石英管の内壁にはフラーレンを含んだすすが付着す る。また、グラファイトをつけたロッド上にはカーボンナノチューブを含んだ すすが付着する。ただし、MWNT は炭素のみのグラファイト棒を蒸発させたと きに得られ、SWNT を得るためには SWNT の成長を促す触媒金属を混合したグ ラファイト棒を蒸発させなければならない。また、この方法ではガスを1000 °C 以上に加熱しないとフラーレンはほとんど生成しない。 レーザ蒸着法においてもアーク放電法と同様に金属触媒を変えると、SWNT の直径は変化する。Co-Ni の 2 元系触媒では 1.3 nm 程度、また Pt-Pd 触媒では 0.8 nm 程度の直径分布にピークをもつ SWNT が合成される。さらに、合成温度 を下げることで収率は減少するが直径は細くなる傾向にある。 一般に、アーク放電法と比較するとレーザ蒸発法はSWNT の生成効率が高い。 レーザ蒸発法では50 %以上の収率を容易に得ることができる。しかし、レーザ 蒸着法では装置的なスケールアップが困難であるため、グラム量以上の SWNT を合成するのは難しい。レーザ蒸着法はSWNT の多量合成目指すよりも少量の 高品質のSWNT を得るために、または CNT の生成機構を探るために適した実験 法である。 2.5.3 化学気相成長法 アーク放電法やレーザ蒸着法が CNT の合成法として開発されてから後に、 CNT の合成をさらに大量に効率よく行うために化学気相成長(chemical vapor deposition: CVD)法 が開発された。 CVD 法には大きく分けて 2 種類ある。超微粒子金属触媒を気相中で流動させ て成長させる気相流動法と、基板から成長させる基板法がある。 気相流動法は微粒子触媒を原料ガスと一緒に反応炉に導入し気相中でCNT を 成長させる方法であるため簡便で連続生産に適合することからCNT の大量合成 法として広く採用されている。例えば、金属触媒の前駆体として沸点の低い金 属錯体(フェロセンなど)がよく利用される。金属錯体の熱分解により生成された 金属が触媒として気相中に浮遊し原料ガスと反応してCNT が合成される。この ようにして合成されたCNT は MWNT であり欠陥が多く存在する。また、互い にバンドルを形成したり凝集したり、さらに金属触媒粒子も含むため、使用す る前にCNT の分散や金属の除去などの工程が必要である。 基板法はあらかじめ基板上に作製した触媒を用いてCNT を合成する方法であ る。CVD 法で用いられる触媒は Fe、Ni、Co などの遷移金属およびこれらの合 金である。触媒薄膜の形成には、一般にディップコート法、蒸着法、スパッタ リング法が使われる。基板は不活性ガス中でCNT の成長温度まで昇温されるが、

19 この時触媒薄膜は微粒子に変わっている。成長温度は触媒金属の良く知られて いるバルクの融点よりは低いが、薄膜から粒子に形態を変える。薄膜触媒の厚 みが異なると微粒子の大きさや密度が異なり、状態の違うCNT が成長する。一 般的に CNT の直径は触媒微粒子の大きさによって決まる。熱 CVD 法では触媒 微粒子大きさが十分小さい時にSWNT が得られる。そのため、触媒微粒子の凝 集が起こらないような担持方法の工夫や反応ガスの選択が重要である。Fe/Mo などの金属微粒子をアルミナやシリカなどに担持して、CH4ガスを使用し900 °C 以上の高温で反応させる方法が代表的な例である。しかし、このような方法で は、CNT の密度が低い。そのため、触媒の活性を増大させるため、弱酸化性ガ スを利用する方法が開発された。例えば、炭素源にアルコールを用いる、炭素 源のエチレンに微量の水を添加して合成させることである。アルコールや水は 触媒微粒子周囲に堆積したアモルファスカーボンを除去し、触媒活性を長時間 維持する役割を担う。 基板上に合成した CNT は気相流動法により合成した CNT よりも一般的に結 晶性がよく、長さ、太さも比較的揃っている。 CVD 法は、触媒の調整法や合成条件の制御により CNT の形状を比較的簡単に 制御することが出来る。また、多様な基板にも対応でき、さらに狙った場所に 触媒を配置することによりCNT の選択成長も可能である。 参考文献 [2.1]齋藤理一郎・篠原久典:カーボンナノチューブの基礎と応用,培風館,2004 年 [2.2]齋藤弥八:カーボンナノチューブの基礎,コロナ社,2004 年 [2.3]遠藤守信[監修]:ナノカーボン-ハンドブック,エヌ・チィー・エス,2007 年

20

第3章 金属ナノ粒子

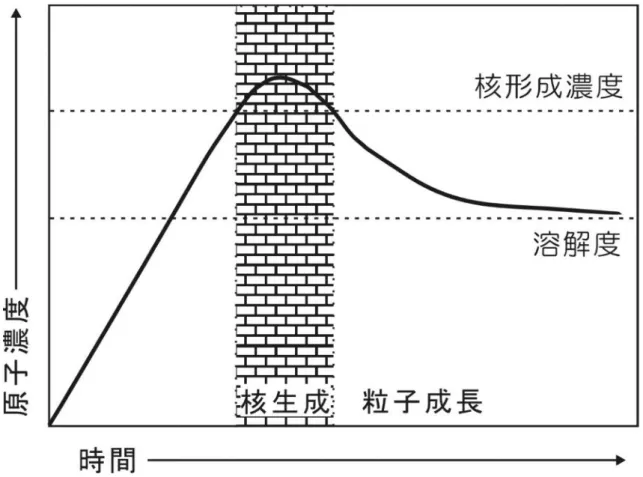

3.1 金属ナノ粒子 金属ナノ粒子とは、金属原子が集まった1~100 nm のオーダーの小さな粒子の 事である。金属原子の種類によって異なるが、例えば白金原子なら55 個集まっ た物で1.4 nm,147 個集まったもので 2.0 nm 程度の大きさになる。また粒子の直 径に対して標準偏差が 10%以内だと完全な単分散、20%以内では単分散性とい った表現が用いられる。 3.2 金属錯体と配位結合 金属錯体とは金属原子やイオンを中心とし、その周囲にほかのイオン、分子 等の配位子が立体的に規則正しく配置されて生じた分子やイオン等の集団のこ とをいう。金属原子と配位子は共有結合、イオン性結合、配位結合により結ば れる。配位結合とは結合にあずかる二個の原子価電子が一方の原子からのみ提 供されて形成される結合である。つまり、一方の原子の孤立電子対がもう一方 の原子に電子を一個与え、他の原子がその電子をもらいうけた後に互いに電子 を出し合って共有結合する。配位子結合をしている金属錯体の代表的な例とし てFe(CO)5等がある。これは零価のFe 原子が空の d 軌道に CO から電子を受け 取り、配位結合し錯体を形成している。零価の Fe に八個の電子があり、CO に よる結合が五つあることで、電子が十八個になり、安定した状態になっている。 また他の例としてアミン類(RH2N : R はアルキル鎖)が金属(M)と配位結合する。 次に配位結合の例を示す。 3.3 ナノ粒子合成法 ナノ粒子の合成法は大きく分けて物理法と化学法の二つがある。物理法はバ ルク金属からの粉砕によりナノサイズの微粒子を調製する方法である。この手 法は比較的粒径を均一にすることが難しいといわれている。化学法は前駆体と なる金属イオンの還元で金属原子を作り、溶液中での凝集の程度を安定化剤な ど反応条件を変化させて制御する。金属イオンを還元して金属原子を作るため にを用いる。還元剤には水素、ヒドラジン、アルコール類等が用いられる。ま たはγ 線、X 線、紫外光線、可視光線、熱、超音波などの物理的エネルギーを用 R- N: H + M R- N- H H M 配位結合 H →21 いる。後者の場合はアルコール溶液中で行うなど化学的還元剤を補助手段とし て用いる方法も取られる。化学的還元法を用いると大量の物を同じ条件で一度 に取り扱うので、比較的再現性がよく反応を制御できる。 金属ナノ粒子が得られる反応は、まず金属イオンを還元し0価金属が作られる。 得られた0価金属原子は分散液中で図3.2に示すような濃度変化が生じていると 考えられている。金属イオンを還元することで金属原子の濃度が上昇していき、 核形成濃度に達すると金属原子が析出し、核を形成する。金属原子が析出する ため溶液中の金属原子濃度が低下し、核の形成が止まる。そして、核が回りの 金属原子を取り込むことで成長し、ナノ粒子となる。 単分散ナノ粒子を作るためには核生成期に粒子成長を起こさせないようにす る必要がある。その為には粒子成長速度を遅くするようにする。粒子成長速度 を遅くし、かつ粒子の凝集を防ぐために安定化剤としてオレイルアミン等の配 位子が用いられる。配位子が金属の周りに付着することにより金属粒子同士の 凝集を妨げ、安定して直径の小さなナノ粒子を作製することができる。 3.4 ポリオール法 ポリオール法は金属の酸化物又は塩をポリオール中で加熱還元して金属微粒 子を得る方法である。多価アルコール(ポリオール)は比較的沸点の高いアル コールで、金属イオンを溶解して加熱するとそれ自体が還元剤 として働き、金 属微粒子を析出させることができる。ポリオールの種類によって沸点や還元力 が異なり、反応温度、反応性および反応速度を制御して、熱平衡状態図には無 い 結晶構造を有する純金属あるいは遥かに高温領域において平衡状態となる不規 則構造の合金などの超微粒子を比較的低温で作製することが出来る。 参考文献 [2.1]山本 芳久,金属錯体化学,株式会社廣川書店,(1990) [2.2]川口 春馬,微粒子・粉体の作製と応用,株式会社シーエムシー出版,(2000) [2.3]小泉 光恵,奥山喜久夫,ナノ粒子の製造・評価・応用・機器の最新技術, 株式会社シーエムシー出版(2002) [2.4]岩村 秀,ナノ粒子化学―基本原理から応用まで―,株式会社エヌ・ティー・ エス(2007)

22

23

第4章 実験装置及び評価装置

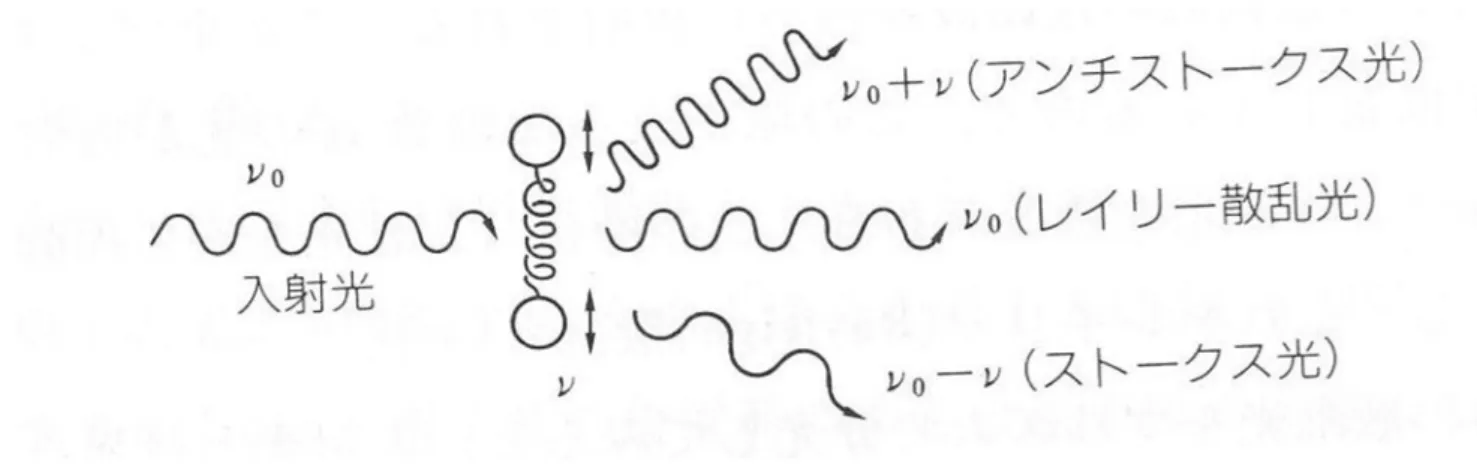

4.1 還流装置 Fig.4.1 に還流装置の概略図を示す。本研究で使用した還流装置は 50ml の三つ 口フラスコをマントルヒーターにより加熱し、反応を行う装置となっている。 マントルヒーターは100W の物を用い、500℃まで上げることが可能である。ま た温度調節器(TOHO 社の TZR-303)により 0~1000℃までの温度の調節が可能で あるがヒーターが 500℃までしか上がらないため、500℃が限界となっている。 また三つ口フラスコ内部の溶媒を水銀温度計により 0~360℃の範囲で測温でき る。三つ口フラスコ内の溶媒はテフロン製の攪拌子をスターラーで回転させる ことにより攪拌した。三つ口フラスコを加熱し溶媒が揮発しても三つ口フラス コ上部に取り付けたジムロート冷却器により、揮発した溶媒を液化しフラスコ 内部に戻すことが出来る。またフラスコ内部はロータリーポンプによる排気と 窒素ガスに置換することができる。 4.2 CVD 装置 Fig.4.2 に CVD 装置の概略図を示す。本研究で使用した CVD 装置はチャンバ ー内にヒータを設置しガスや試料を加熱するコールドウォール型の装置となっ ている。この装置ではアルコール触媒 CVD (ACCVD)を行うことができる。 ACCVD の炭素源としてエタノール(C2H5OH)を用いている。流量計が二つついて いて、エタノールの流量が500ccm を境に流量計を使い分けている。流量が比較 的低いときは500ccm の流量計を用いる。流量が 500ccm を超えるときは 5000ccm の流量計を用いる。この流量計により手動で流量を調節できるようになってい る。また、エタノールの流量はロータリーポンプとバルブの締め具合により変 化するので、あらかじめエタノールの流量を安定化させるためにチャンバー外 の経路に流しておくことができる。還元剤として H2、キャリアガスとして Ar を用い、M.F.C により流量を調節できる。チャンバー内はロータリーポンプ(R.P) で真空排気する。チャンバー内では、1/4 チューブにより基板に直接ガスが当た るようになっている。また、基板の位置や高さを調節できるようになっている。 4.3 ラマン分光装置 4.3.1 原理 単一の振動を持つレーザ光を物質に照射した時、入射光と同じ振動を与える 光散乱をレイリー散乱、異なる振動数を与える光散乱をラマン散乱という。ラ マン散乱のうち、元の振動数よりも振動数が減る散乱をストークス散乱、増え24 る散乱をアンチストークス散乱という(Fig.4.3)。ラマン散乱の原因は、物質を構 成する分子とレーザ光を構成する光の粒子 (フォトン) との非弾性衝突にある。 非弾性衝突の場合にはフォトンと分子の間にエネルギーの変換が起こり、フォ トンのエネルギー、すなわち波長が変化する。この時、全エネルギーは保存さ れるので、フォトンが得たもしくは失ったエネルギーは分子のエネルギー変化 と等しくなる。よって、フォトンのエネルギー変化を測定することにより、分 子のエネルギー変化を調べることができるのである。Fig.4.5 に Raman 分光装 置の原理図を示す。試料にレーザ光を照射し、試料から出た散乱光をノッチフ ィルターに通すことにより、ラマン散乱のみ分光器に取り入れている。 Raman 散乱が初めて観測されたときは、焦点を絞り、フィルターを通した太 陽光が使用された。現在はレーザ光が光源として用いられている。単色性レー ザ光線の焦点を試料上で結ばせると、試料上に高いフォトン密度が生じる。散 乱光はその波長と強度について解析されるが Raman フォトンとなるのは入射 フォトンの一部だけである。よって、高いフォトン密度を得るためには、パワ ーの強い (1 mW ~ 1 W) レーザ光を用いる必要がある。更に、励起光として使用 するためには、発振線幅が必要とされる分解能よりも小さい必要がある。 4.3.2 カーボンナノチューブのラマンスペクトル Fig4.4 は、典型的なナノチューブ試料のラマンスペクトルである。ナノチュー ブにはいくつかの特徴的なラマンモードが現れる。1600 cm-1 付近のピークはグ ラファイトでも見られるモード(面内の伸縮振動)であり、G バンドと呼ばれてい る。1350 cm-1 付近に見られるピークは、欠陥に起因しているモードによるもの で、D バンドと呼ばれている。試料の品質を評価するのに用いられる。200 cm-1 付近に現れるピークは、ラジアル・ブリージング・モード(Radial Breathing Mode: RBM)と呼ばれているなのチューブ特有のもので、チューブの直径方向に振動す るモードである。RBM の振動数はおよそチューブの直径の逆数に比例して変化 する。そのため、このモードは試料中のナノチューブの平均直径や直径分布を 見積もるのに使われる。ただし、ラマンスペクトルには入射光エネルギーと電 子準位との共鳴効果が強く現れるので、使用する入射光の波長によっては、特 定の直径をもつチューブが選択される可能性がある。また、チューブがバンド ルと呼ばれる凝集体にRBM の振動数がシフトする。したがって、ラマンスペク トルから平均チューブ直径などを見積もる際には注意が必要である。 4.3.2 実験で用いた顕微ラマン分光装置 今回の実験では、装置は分光装置本体、YAG レーザ ( 532nm, 2nd )、可視画 像カメラ ( CCD ) 、顕微鏡、パソコンからなり、測定ソフト ( HoloGRAMS532 )

25 と解析ソフト ( GRAMS AI ) によって結果を表示、解析している。レーザ光の 照射と散乱光の集光に光学顕微鏡を用いた装置である。光源には Ar+ レーザを 用い、波長は 532nm で出力を変更できるが、強度が高いと試料に影響を与えて しまうため、~2mW での使用が望ましい。発振直後のスポットサイズは直径 0.65 mm であり、これをレンズで絞って試料に照射する。また、試料は 10、50、 100 倍に拡大したものを CCD でモニタリングしながら適当な場所に光を照射 することが出来る。Fig.4.5 に顕微ラマン分光装置の全体原理図を示す。 4.3.3 ラマン分光装置操作手順 実際に測定したRaman 分光装置ではまず、暗室で分光装置本体、YAG レーザ ( 532nm, 2nd )、可視画像カメラ ( CCD ) 、顕微鏡、パソコンの電源をいれ、測 定ソフト ( HoloGRAMS532 ) と解析ソフト ( GRAMS AI ) を起動した。ソフト の起動をした後画面右下の CCD の温度表示が規定値 ( 緑色 ) になるまで待 機した。その間にスライドガラスをエタノールで拭き、調整用の Si 基板を置き 光学顕微鏡のステージに乗せた。測定ソフトにて CCD を起動し、光学顕微鏡 の焦点を合わせた。この際にレーザ光を照射し、画像を確認しながら照射され るポイントを調整し、レーザ光をサンプルに照射した。Focus を押し波形が表示 されたら Abort を押し測定をとめた。 標準サンプルである Si の測定を行い、Si のラマン活性である 520nm ( 誤差 ±1cm-1 ) にピークが合うことを確認した。レーザ光をすべて受光するようパワ ーメータを設置し、YAG レーザの出力を測定した。出力が 1 mW 程度になるよ う調整し、スライドガラスにサンプルを置き、光学顕微鏡のステージに乗せた。 測定を行う部位の画像を保存しカメラモードを閉じた。レーザ光がサンプルに 与える影響が大きいため、レーザ光を照射したらすぐに Focus を押し、波形が 表示されたら Abort を押し測定をとめた。測定時間 1 秒、積算回数 50 回に設 定し、Acquire Spectrum を押し、測定を行った。GRAMS AI に出力された測定 結果を保存した。

スライドガラスにサンプルを置き、光学顕微鏡のステージに乗せた。対物レ ンズを 100 倍のものを用い、ピントを合わせた。レーザ光がサンプルに与える 影響が大きいため、レーザ光を照射したらすぐに Focus を押し、波形が表示さ れたら About を押し測定をとめた。Acquire Spectrum を押し、測定を行った。 GRAMS AI に出力された測定結果を保存した。

4.4 原子力間顕微鏡 4.4.1 原理

26

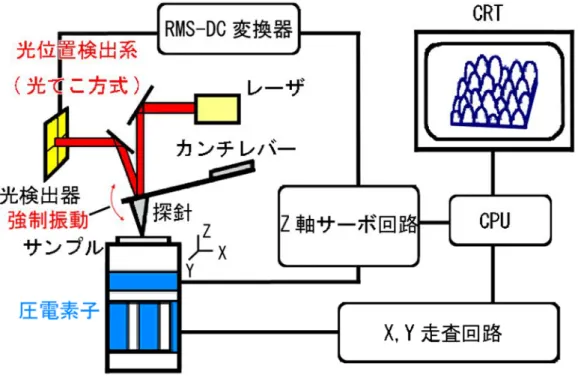

ッヒ研究所の Binnig 博士らによって発明された。走査型プローブ顕微鏡 ( Scanning Probe Microscope : SPM) の代表的な測定モードのひとつである。原子 分解能を持ち、様々なSPM 測定モードに応用されている。走査型トンネル顕微 鏡(Scanning Tunneling Microscope : STM)と比較して絶縁物表面を測定できるこ とから、微細表面形状測定において主要な役目を果たしている。 AFM の構成要素としては主に次の三つがある。先鋭な探針(一般に先端曲率 半径約10 nm)、微小距離の3 次元移動機構、物理的相互作用の高感度な検出機構 である。AFM は、物理的相互作用として探針と試料間に作用する力を検出する。 微小な探針を持つカンチレバーと呼ばれる非常にやわらかい板バネと、カンチ レバーのたわみ量を検出する光位置検出系(光てこ方式)、更に3 次元に微小移動 を行うための圧電素子から構成されている。探針と試料間に力が作用するとカ ンチレバーがたわむ。このカンチレバーの微小なたわみ量(変位)を検出するため に、レーザ光をカンチレバー先端に照射し反射光を光検出器で検出する。試料 表面をカンチレバーのたわみ量を一定に保つようにZ 軸の圧電素子を制御しな がら走査することによって3 次元画像を取得するのが一般的である。カンチレ バーのバネ定数が約0.1 N/m と非常に小さく共振周波数が高いため、約10-9 N と いう極めて微小な力を検出する事が出来る。なお、今日では光てこ検出が不要 な、カンチレバー内部に変位検出が可能な歪ゲージを内蔵した自己検知型カン チレバーも市販されている。 4.4.2 コンタクトモード (AFM) Fig.4.6にAFM の原理図を示す。AFM では,探針・試料間の物理的相互作用 として、探針と試料間に作用する力(原子間力)を検出している。探針と試料 間に力が作用するとカンチレバーが上下方向にたわむ。カンチレバーの微小な たわみ量(変位)を検出するために、レーザ光をカンチレバー先端に照射し、 反射光を光検出器で検出し(光てこ方式)、たわみ量を一定に保つ、すなわち 探針・試料間に作用する力を一定に保つようにZ 軸の圧電素子を制御する。こ の状態で平面方向に圧電素子のXY 軸を制御することで、表面の微小な凹凸を 走査することができる。カンチレバーのバネ定数が約0.1 N/m と非常に小さく、 10-9 N 程度の微小な力を検出できる。

4.4.3 ダイナミックフォースモード (Dynamic Force Mode : DFM)

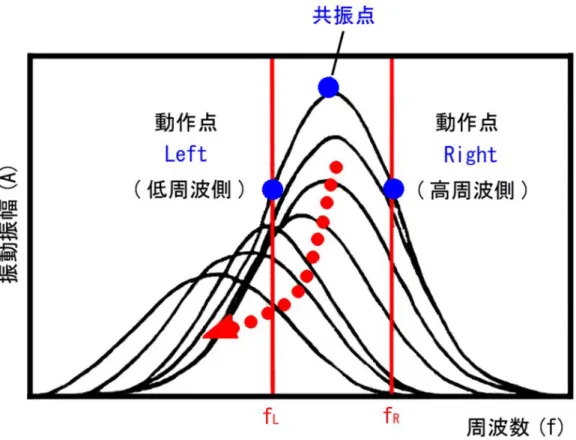

ダイナミックフォースモード(DFM)は、AFM の測定モードひとつである。 AFMにおける接触型の測定モードであるコンタクトモードAFM に対して、カン チレバーを共振させることから共振モード(AC モード)AFM とも呼ばれ、試料 表面を間欠的にたたくサイクリックコンタクトモードと、試料表面に接触しな

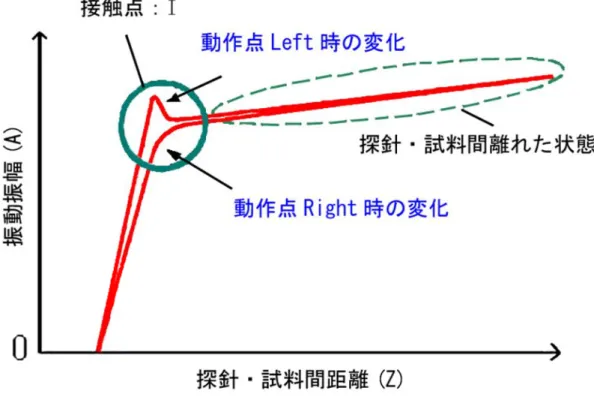

27 いノンコンタクトモードの2 種類がある。サイクリックライトニングコンタク トモードは主に表面形状観察や位相測定モードに使用され、ノンコンタクトモ ードは主に磁気力顕微鏡(MFM)、表面電位顕微鏡(KFM)等に応用されている。コ ンタクトモードAFM と比較してポリマー、生体など軟らかなサンプルを測定で きることから、微細表面形状測定においてAFM測定の応用範囲を広め、主要な 役割を果たしている。 Fig.4.7 にDFM の原理図を示す。DFM もコンタクトモードAFM と同じよう に探針と試料間に作用する力(原子間力)を検出する。DFM では、カンチレバー 背面に装着されている圧電素子によりカンチレバーを上下方向に強制振動させ る。探針と試料間に力が作用するとカンチレバーの振幅が変化する。カンチレ バーの振幅の微小な変化量を検出するために、レーザ光をカンチレバー先端に 照射し反射光を光検出器で検出して、振幅を一定に保つようにZ 軸の圧電素子 を制御する。この状態で平面方向にXY 軸の圧電素子を制御することにより、 振幅量一定つまり探針試料間に作用する力を一定に保ったまま表面の微小な凹 凸を走査することができる。 Fig4.8 にカンチレバーの振動の動作点を設定するQ カーブを示す。振動の動 作点をカンチレバーの共振周波数近傍で決定する事により、振動振幅を設定す る。一般にサイクリックコンタクトモードは、共振周波数の左側(fL)、ノンコン タクトモードは右側(fR)に設定する。 Fig4.9 に振動振幅の探針・試料間の距離依存性を表したグラフ(フォースカー ブ)を示す。振動振幅は、針先が触り始める接触点I まで空気のダンピングによ りわずかながら減少する。探針と試料が触るか触らないかの接触点I では、様々 な引力を受け図4.7 に示すように共振周波数が低周波側(左側)にシフトする。そ のため、共振周波数の左側の動作点では接触点I 近傍で振動振幅はいったん増加 した後減少する。また、右側ではそのまま減少する。DFM では、この接触点近 傍の探針が触るか触らないかの距離に振幅を制御することができるため、軟ら かい試料表面を壊さずに測定することが可能である。 4.5 透過型電子顕微鏡 4.5.1 原理

透過型電子顕微鏡(Transmission Electron Microscope : TEM)における情報伝達 の媒体は高電圧によって加速された電子(電子ビーム)を用いる。高速の電子 は非常に薄い固体物体に衝突すると大部分の電子は何も起こさないで通り抜け る(透過電子)が、一部の電子は散乱される(散乱電子)。散乱電子にはエネ ルギーをまったく失わない弾性散乱と、エネルギーの一部を失う非弾性散乱が ある。透過電子、弾性散乱電子あるいはそれらの干渉波が拡大されて像が結ば

28 れる。物体に電子が入射した際に生じる相互作用を図4.5に示す。 4.5.2 構造 4.5.2.1 照射系 照射系は電子銃および照射系レンズによって構成されており、照射系レンズ 部は電子銃部で加速された電子線の明るさや観測領域をコントロールする2~4 個の集束レンズと軸調整コイル、絞りからできている。 電子銃から射出された電子は、照射系レンズによって広げたり絞ったりして 試料への照射面積を変える役割をする。さらに絞りを入れることによって、よ り並行で干渉性の良い電子線を取り出すことができる。 4.5.2.2 結像系 結像系は対物レンズ、中間レンズ、投影レンズによって構成されており、各 部に絞りがついている。 対物レンズでは結像系初段階に位置するレンズで、像の焦点合わせを行う。 中間レンズは条件を変化させることによって電子回折と像拡大モードのモード 変化を行うことができる。投影レンズは像をスクリーンに映す際の焦点を合わ せる役割を持っており、 このとき各部の絞りの位置と大きさを調整し、透過させる電子線を選ぶことに よって、像のコントラストを選ぶことができる。 4.6 TEM像のコントラスト TEM 像には独特のコントラストがあり,大別して散乱、回折、位相コントラ ストに分けられる。 4.6.1 散乱コントラスト 試料内を電子線が透過するときに、電子線の一部が散乱する。その散乱量は 原子の種類によって異なる。重い原子ほど散乱強度や散乱角は大きくなる。散 乱コントラストは対物絞りを通過した電子のみで結像したときに生じる。 4.6.2 回折コントラスト 結晶性の試料に電子線が入射すると、弾性散乱した電子の内、特定方向に散 乱した電子同士は干渉し強めあう。この散乱はブラッグ反射と言われている。 このブラッグ反射の条件で散乱した電子線を対物可動絞りで取り除くと、像で はブラッグの反射条件を満たして反射した場所の電子線強度が弱まりコントラ ストを生じる。これは明視野の回折コントラストと呼ばれている。一方ブラッ

29 グ条件を満たして反射した電子線のみを絞りで選択して結像させた像を暗視野 像と呼ぶ。 4.6.3 位相コントラスト 平行な電子線で非常に薄い試料を照射し、透過電子線と散乱電子線の両方が 通過する絞りを用いると、各々の電子線は像面近傍で再び出会って干渉しあい、 像にコントラストを生じる。これは透過電子線と散乱電子線の波の位相がわず かに異なるために生じたコントラストで、位相コントラストと呼ばれている。 位相コントラストは10万倍以上の高分解能像での観察が可能となる。また、散 乱電子の内、ブラッグ回折を生じた電子とのコントラストには格子像と呼ぶ干 渉縞が生じる。

30

31 Fig.4.2 CVD装置外略図

R.P

M.F.C

Ar

H

2C

2H

5OH

C.T.

R.P

32

33

34 図4.5 ラマン分光装置原理図

分光器 ノッチ フィルター YAG (2nd) レーザ 対物レンズ 試料 CCD カメラ モニタ ラマン散乱 ラマン + レイリー

35

36

37

38 ¥

39

第5章 実験方法

5.1 ナノ粒子作製手順 ナノ粒子合成の手順をFig.5.1 に示す。Tab.5.1 に分量条件を示す。 Tab.5.1 分量条件 薬品名 組成式 分量 分量[mmol] オレイルアミン C18H37N 1.5 ml 0.5 オレイン酸 C18H34O2 1.6 ml 0.5 コバルト(Ⅱ)アセチルアセトナト Co(acac)2 285.5 mg 0.7 白金(Ⅱ)アセチルアセトナト Pt(acac)2 118 .0mg 0.3 1.2-ヘキサデカンジオール C16H34O2 387.7mg 1.5 今回の実験では金属源として白金(Ⅱ)アセチルアセトナート(Platinum acetylacetonate:Pt(acac)2 )(SIGMA-ALDRICH 製:99.99%)とコバルト(Ⅱ)アセチル アセトナート(Cobalt acetylacetonate:Co(acac)2 )(SIGMA-ALDRICH 製:99.9%)を、 還元剤として1,2-ヘキサデカンジオール(SIGMA-ALDRICH 製:95%)を用いた。 配位子としてオレイン酸(東京化成工業株式会社製:85%)、オレイルアミン(東京 化成工業株式会社:70%)を使った。Fig.5.1 に粒子作成手順のフローチャートを示す。

① 計量計により Co (acac)2を0.7mol(285.5mg)、Pt(acac)2を0.3mol(118.0mg)を計 り、三つ口フラスコの中に入れた。マイクロピペットで配位子兼溶媒である オレイルアミン0.5mmol(1.5ml)とオレイン酸 0.5mmol(1.6ml)を取り、加えた。 ② オレイン酸の発火点が 363°C と低いので酸素を取り除くために、三つ口フラ スコに栓をしてロータリーポンプを用いて三つ口フラスコ内部を排気し、窒 素置換した。その後Co(acac)2とPt(acac)2を溶媒中でイオン化させるために 150°C まで上昇させ 15 分加熱した。温度は温度調節器によりマントルヒータ ーの温度を制御することにより制御した。 ③ 空気が入らないように窒素ガスの勢いを強くしてから三つ口フラスコのふた を開けて、還元剤である1-2 ヘキサデカンジオールを 387.7mg 加え、ナノ粒 子を還元した。 ④ 窒素ガスの勢いを弱め、攪拌しつつ 250°C まで昇温し 30 分加熱した。この過 程でCoPt 微粒子が成長していく。 ⑤ マントルヒーターから三つ口フラスコを離し、溶液を室温まで戻した。 ⑥ 作製した溶液に対してへキサン 20ml とナノ粒子のヘキサンに対する溶解度 を高めるために、オレイン酸50μl、オレイルアミン 50μl を加えた。その後エ タノールを加えて4000rpm で遠心分離を行った。そして上澄液を取り除き残 った沈殿物を最終的にヘキサン中に保存した。 5.2 ナノ粒子合成中の化学反応 Fig5.2 に(a)オレイルアミン、(b)オレイン酸、(c)1.2-ヘキサデカンジオールの構 造式を示す。

40

5.2.1 金属源のイオン化

溶媒中で金属源である Co (acac)2、Pt(acac)2を 150℃まで加熱すると、以下の 反応式のようにイオン化する。

Co(acac)2→Co2++2(acac) -Pt(acac)2→Pt2++2(acac) -5.2.2 金属イオンの還元反応 還元剤である 1.2-ヘキサデカンジオールは以下のように反応することで電子 を排出する。 (𝐶𝟏𝟏𝐻𝟏𝟏− 𝐶𝐻𝑂𝐻 − 𝐶𝐻𝟏𝑂𝐻) → (𝐶𝟏𝟏𝐻𝟏𝟏− 𝐶𝐻𝟏− 𝐶𝐻𝑂) + 𝐻𝟏𝑂 2(𝐶𝟏𝟏𝐻𝟏𝟏− 𝐶𝐻𝟏− 𝐶𝐻𝑂) → (𝐶𝟏𝟏H𝟏𝟏− 𝐶𝑂 − 𝐶𝑂 − 𝐻𝟏𝟏𝐶𝟏𝟏) + 2𝐻𝟏 + 2𝑒𝟏 金属イオンがその電子を受け取り還元される。 Co2++2e-→Co Pt2++2e-→Pt 5.3 成膜手順 5.3.1 基板洗浄手順 10×10 mm2の石英基板をアセトンに浸けて5 分間、15 分間超音波洗浄を行っ た。エタノールで 5 分間超音波洗浄を行い、窒素ブローでエタノールを吹き飛 ばした。その後有機物の洗浄を狙いオゾン処理を30 分間行った。 5.3.2 触媒溶液の作製 エタノールを溶媒とし 0.01wt%の酢酸 Mo 溶液、ヘキサンを溶媒とし 0.01wt%の CoPt 微粒子溶液を作製した 酢酸Mo と CoPt 微粒子をそれぞれ溶媒の入ったビーカーに入れ、2 時間超音 波分散行ったものを触媒溶液とした。 5.3.3 触媒の製膜 触媒の成膜にはディップコート法を用いた。ディッピング装置の概略 Fig.5.3 に示す。ディッピング装置は、ナノディップコータ(株式会社あすみ技研製; ND-0407-S1)を用いた。基板をクリップで挟み、その下に溶液の入ったビーカを 置く。制御部を操作し引き上げ速度、高さ、停滞時間を制御し引き上げた。触

41

媒の成膜は基板を触媒溶液に10 分間浸けた後、引き上げ速度 600 mm/s で引き 上げた。引き上げの後に、電気炉で大気中で400 °C 5 分間のアニール処理を行 った。

5.4 ACCVD 手順

CNT は ACCVD 法を用いて成長させた。Fig5.4 に ACCVD 条件、Fig.5.5 に CVD 装置概略図を示す。 (a-1) 触媒を成膜した基板をチャンバ内の基板ホルダにセットし、ロータリーポ ンプ(a)でチャンバ内を約 1.0 Pa まで排気した。その後、チャンバからロー タリーポンプ(a)のバルブを閉じる。 (a-2) 2 つのエタノールの流量計のバルブをオープンにし、切り替えバルブ①を チャンバへ接続し、三方向バルブ②をコールドトラップへ接続する。チャ ンバ内に流れてくるエタノールをストップバルブ(イ)の開き具合を調整して 流量計の目盛を200 ccm とする。 (a-3)三方向バルブ①をコールドトラップへと接続し、三方向バルブ②をにする。 コールドトラップへと流れるエタノールの流量をストップバルブ(ア)を調整 して 200ccm としてエタノールを流し続けた。チャンバの外を流れるパス はロータリーポンプ(b)にて排気した。 (a-4)ロータリーポンプ(a)でチャンバ内のエタノールを排気した。H2を 20 ccm、 Ar を 200 ccm 流し、基板ヒータを 1000 °C まで昇温した。 (b)そのままの状態で 30 min 還元した。 (c-1) H2、Ar を止めてロータリーポンプ(a)で 350Pa まで排気した。その後、チャ ンバからロータリーポンプ(a)のバルブを閉じる。 (c-2)三方向バルブ①をチャンバへ接続しチャンバ内へ 30 min 間エタノールを流 し続けた。 (d-1)チャンバ内にエタノールを保持したままヒータを室温まで降温した。 (d-2)室温まで降温した後、三方向バルブ②をコールドトラップと接続しロータ リーポンプ(b)で約 10 Pa まで排気した。 (d-3)チャンバ内の圧力を大気圧にし、試料を取り出した。

42 Fig.5.1 CoPt 微粒子合成手順 1,2-hexadecanediol(C16H34O2) Ethanol(C2H5OH) hexane(C2H5OH)20ml Oleicacid 50ml Oleyl amine 50ml N2保護下で撹拌しながら 溶液を150℃まで温め、15分間維持 N2保護下で撹拌しながら 溶液を250℃まで温め、30分間維持 溶液を室温まで冷ます 遠心分離(10分間,4000rpm) 上澄み液を取り除く hexane(C6H14) 20ml FePtがhexane中に蓄えられる 三口フラスコ Oleyl amine(C18H37N) Oleic acid(C18H34O2) Fe(acac)3 Pt(acac)2 ① ④ ② ③ ⑤ ⑥

43

(a) オレイルアミン

(b) オレイン酸

(c)1.2-ヘキサデカンジオール Fig5.2 試料の構造式

44 (a) ディップコート装置簡略図 (c) ディップコート手順 (d) Fig.5.3 ディップコート法の概略図 引き上げ速度 600 [μm/s]

触媒溶液

45 Fig.5.4 CVD 条件 時間 全圧 C2H5OH H2 Ar min Pa ccm ccm ccm 温度 1000 ℃ 時間 還元 CNT 成長 10 3k 0 20 200 30 3k 0 20 200 30 350 200 0 0 10 350 0 0 0 昇温 降温

46

47

第6章 結果と考察

6.1 ナノ粒子作製

6.1.1 ナノ粒子の TEM 像結果

Fig.6.1、6.2、6.3 に作製した CoPt 微粒子の TEM 像を示す。Fig.6.1 は 6 万倍、 Fig.6.2 は 10 万倍、Fig6.3 は 30 万倍の倍率で撮ったものである。Fig.6.3 から 5 nm 程度の粒子を確認することができる。 6.1.2 ナノ粒子の粒径分布 Fig.6.2 の TEM 像を画像解析ソフトを使用し、微粒子の粒径を求めその分布を 出した。画像解析には「Image J」を用いた。Image J はアメリカ国立衛生研究所 (NIH) で開発されたオープンソースの画像処理ソフトウェアである。ImageJ を 使用した粒径分布の求め方を以下に記す。 ① 画像を ImageJ で開き、開いた画像のスケールを設定する。 ② 画像を粒子とそれ以外の部分で2値化する。 ③ 粒子の重なっている部分を手作業で削除 ④ Analyze Particles を選択し粒子解析を行う ⑤ 一つ一つの粒子の直径、面積が表データで表示される ⑥ データを EXCEL で開き COUNTIF 関数を使用しそれぞれの直径の粒子の数 を数えグラフ化する。 Fig.6.4 に Fig6.2 より求めた粒径分布図を示す。また同図内に正準分布にて近 似したグラフも示す。解析した粒子の総計は220 個であった。解析結果より標 準偏差と半値幅を求めた標準偏差は4.3、半値幅は 1.0 であった。 6.1.3 ナノ粒子作製結果考察 Fig.6.1~Fig.6.3 を見ると 5 nm 程度の粒子が見られた。そこで画像解析により、 微粒子の粒径分布を求めたところ、Fig.6.4 のようになった。Fig.6.4 を見ると直 径が 5.5nm を中心として、4.6~6.9nm の範囲で分布していることがわかる。そ の最大値と最小値の差は2.3nm であり、SWNT の直径が 1~3nm 程度であること から考えても非常に大きい。半値幅も1.0nm と SWNT の直径と比べて大きい。 6.2 基板表面像 6.2.1 製膜後の基板表面像

48 範囲が500nm 四方のものである。Fig.6.5、6.6 を見るとどちらも全体に粒子状の 物質が付着していることがわかる。断面プロファイルにより、そのいくつかの 粒子状の物質の調べると、直径方向は30~40nm、高低差は 4.84~6.30nm であっ た。またFig.6.5 から粒子の分布密度を調べたところ、550 個/μm2であった。 6.2.2 DFM 像の考察 TEM 像の結果より、今回製膜した微粒子の大きさは約 5.5nm であり、今回の DFM 像と比べると平面方向の粒子の大きさは 20~40nm であり大きなずれがあ る。これはDFM は測定プローブの針の直径が 20 nm 程度なので、針の直径より 小さな粒子の測定は困難なためである。またDFM の測定は1辺で 512 点取るこ とにより行った。測定点の間隔は1μm 四方では約 2 nm であるために TEM 像と のズレが生じた。その為、DFM 像から粒子の大きさを知るには高低差を見たほ うがよい。断面プロファイルの結果から高低差は 4.84~6.3nm であり、これは TEM 像より求めた粒径分布にも一致している。これより、ディップコート法に よりCoPt 微粒子が製膜できた。 6.3 CVD 後のラマンスペクトル 6.3.1 ラマンスペクトルの結果 Fig.6.7 に ACCVD を行った後の基板のラマンスペクトルを示す。1333 cm-1と 1595cm-1にピークが確認でき、G/D 比は 9.5 であった。また RBM のピークは確 認できなかった。 6.3.2 ラマンスペクトルの考察 Fig.6.7 より 1333 cm-1と1595cm-1にピークが確認できた。1333 cm-1はD-band、 1595cm-1はG-band であると考えた。D-band はグラファイトの六員環起因のピー クであり、G-band は六員環の欠陥に起因するピークであるため、SWNT が成長 していると考えた。しかしまた低波数側に現れるSWNT 特有の直径に起因する ピーク(RBM)は確認できなかった。これは今回ラマン分光器のレーザーの励起波 長に532nm を用いたが、532nm では共鳴しない直径をもった SWNT が成長して いるためだと考えた。

49

50

51

52

53

54

55 図 6.5 ラマンスペクトル Fig 6.7 ラマンスペクトル

:CVD 後のスペクトル

:基板のみのスペクトル

1333cm- 1595cm-56