1. はじめに

2013 年 5 月の MEPC65 で,ロシアが Tier 3 NOx 規制を現状の開始予定2016 年より少なくとも 5 年延 期し,2021 年から開始すべきと提案し, 5 年延長の 条約改正案が承認されたが,次回MEPC66 で採択の ための最終審議が行われるため,まだ決定は流動的と 思われる.しかし,海洋大気環境保全のためNOx の 低減は必須であり,Tier 3 の開始にかかわりなく NOx 低減は喫緊の課題として舶用エンジンメーカーとして はそれに対応すべく備えておく必要がある. 2011 年より開始された現行の NOx Tier 2 規制に対 して,舶用エンジンメーカー各社とも基本的に既存の 機関室設計への影響を少なくするため,ミラーサイク ルに代表される燃焼改善等の NOx 低減対策(インエ ンジン技術)を採用している. 大型低速舶用機関の場合,Tier 2 規制値は全海域で 14.3 g/kWh であるのに対し, Tier 3 規制は規制海域 のみの規制で,規制値は3.4 g/kWh となり,Tier 2 規 制値比76%減の削減が必要となる.この削減に対して インエンジン技術だけでの対応が難しく,排ガスの後 処理装置 (SCR) が有望であるとの認識が一般的であ る.しかし,大型舶用機関の排気温度の低さによる触 媒活性の問題や,触媒設置スペースの問題等,SCR 装 置が適用できないケースも考えられる.このような状 況から, SCR 以外の対策案も必要であり,その有効 な手段としてEGR が挙げられる. 本稿では,Tier 3 規制に対応する NOx 低減技術に ついて,弊社での経験を中心に,有望視されている SCR および EGR の開発状況を概説すると共に,本稿 のタイトルともなっている新しいNOx 低減技術であ る酸素低減膜についてその取り組みを紹介する. 2.SCR 陸上では発電所等で既に多くの実績があり大きな脱 硝率が確認されているSCR は,Tier 3 の NOx 対策と して最も有望視される排ガスの後処理方法であるが, 船舶に搭載された例は少なく,舶用対応が課題となる. これには大きく分けて過給機タービン前に触媒を配 置するものと,タービン後に配置するものの2 つの方 式がある. 2.1 過給機後流に設置するSCR 大型低速舶用機関の過給機後の排ガス温度は一般に SCR触媒の最適活性温度の350℃より低い250℃前後 である.弊社では,大型低速機関の低い排ガス温度で もTier 3 規制に適合できる SCR 装置を開発すべく, 玉 野 事 業 所 に 設 置 し た 試 験 機 関 MITSUI-MAN B&W 4S50ME-T を用いて試験を行った.試験機関の 概要を表1に示す.また,図1 に試験装置の鳥瞰図を 示す.過給機は様々な試験を容易に実施できる様,機 関本体と別置きとしている. 過給機を出た排ガスはバーナー,尿素水噴射管を経 由して触媒塔に導入され,ここで脱硝される.低い排

新 し い 低 減 技 術 ― 酸 素 低 減 膜

*

林 潤 一 * * *原稿受付 平成 25 年 8月 30日. **正会員 三井造船(株) 玉野市玉3-1-1. 表1 試験機関の概要 出力 kW 7,120 回転速度 rpm 117 シリンダー径 mm 500 ストローク mm 2214 シリンダ数 - 4 平均有効圧力 MPa 2.1 図1 試験装置 バーナー 触媒塔 尿素水 噴射管 エンジン T/C新しい低減技術 - 酸素低減膜

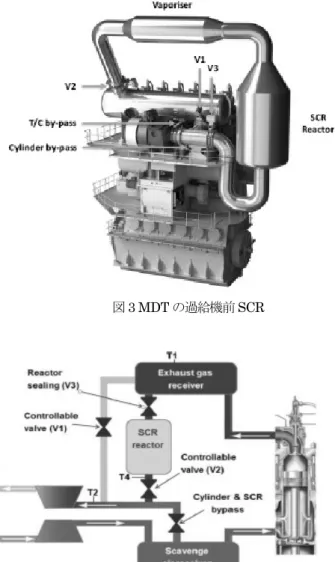

* 林 潤 一**ガス温度での脱硝となるので,脱硝率の確保および触 媒劣化の防止のため,触媒のSV 値を小さく抑え,排 ガス加熱バーナーを制御することでエンジン負荷によ らず処理温度を250℃に保ち,また,燃料中の硫黄分 による触媒の被毒を避けるため,低硫黄のA 重油を燃 料として脱硝試験を行った.試験結果を表 2 に示す. 本エンジンはTier 2 対応エンジンであるため,脱硝前 のNOx 排出率は Tier 2 規制値に,脱硝後の値は Tier 3 規制値に対応している. この結果より,過給機後流の低温排ガスでも SCR 脱硝でTier 3 に適合できることがわかった. 同様の条件を用いて,東京海洋大学のご協力の下, 練習船「汐路丸」において実船試験を実施した.この 実船試験では,陸上で行った定常運転時の脱硝試験に 対し,機関負荷変動時の脱硝率の応答性を調査した. 尿素水の噴射量は機関パラメーターに基づくフィード フォワード方式で行った.図2 に機関負荷の変動状態, SCR 出入口の NOx 値,脱硝率の比較を示す.図より, 負荷変動直後の数十秒程度は出口NOx および脱硝率 の変動があるが,その後すぐに整定し、負荷によらず 一定の脱硝率を維持できることを確認した. 一方,三菱重工はスーパークリーンマリンディーゼ ルの研究開発1) において,陸上で0.07%硫黄の燃料を 使用して要素試験を実施し,長時間触媒の劣化なしに, 低温(250℃)で安定した連続脱硝が行え,また、バ ーナーで触媒を再加熱することで性能劣化を抑え, 250℃の排ガスでも脱硝率 80%を確保し,長期間使用 可能な SCR が成立する見込みを得た.実船試験にお いても,各負荷において 80%以上の脱硝率が得られ, 急激な負荷変動時にも一定の脱硝率変動範囲内で対応 できたとしている. このように,過給機後流のSCR で Tier 3 対応が可 能であることが分かる.ただし,低硫黄燃料や排ガス 加熱用のバーナーなど一定の条件が必要である. 2.2 過給機上流のSCR 弊社製エンジンのライセンサーであるMDT (MAN Diesel & Turbo) 社は,日立造船と共同で,過給機前 SCR の開発を行っている2) . 図3 MDT の過給機前 SCR 図4 シリンダーバイパス 表2 SCR脱硝試験結果( E3 モード値 ) 脱硝前 脱硝後 実測値 ( g / kWh ) 12.9 2.7 IMO規制値 ( g / kWh ) 14.4 ( Tier 2 ) 3.4 ( Tier 3 )

0 200 400 600 800 1000 13:10 13:20 13:30 13:40 13:50 14:00 14:10 14:20 14:30 14:40 14:50 15:00 N O x[ pp m ] in-NOx out-NOx 0 20 40 60 80 100 120 140 160 13:10 13:20 13:30 13:40 13:50 14:00 14:10 14:20 14:30 14:40 14:50 15:00 脱 硝 率 , 当 量 比 [% ] 脱硝率 当量比 エ ン ジ ン 負 荷 75% 50% 35%

20min 15min 15min 15min 15min 各5min 20min エ ン ジ ン 負 荷 75% 50% 35%

20min 15min 15min 15min 15min 各5min 20min

図2 実船での脱硝試験結果 当量比

in-NOx

out-NOx

C 重油を燃料とする場合,排ガス温度は 330~350℃ が最適で,SCR 装置は過給機前に設置するのがよく, C 重油使用時にも酸性硫安の析出を防止できるととも に触媒のコンパクト化も可能であると述べている(図 3).しかしエンジンの低負荷域においては,過給機前 の排ガス温度も低くなるため,図4 のようなシリンダ ーバイパスにより,排気温度を上昇させる.また,SCR の操作及び機関負荷の増減時には,図4 に示した 4 つ のバルブにより制御を行っている. 38,000DWT の貨物船での実船試験で,Tier 3 対応 の運転が確認され引き続き硫黄分 1~3.5%の燃料を用 いた実航海試験を行っている. 2.3 過給機前/後の SCR の長所短所 過給機前,過給機後のSCR について述べたが,何 れもTier 3に対応することが可能であると考えられる. ここで両者の特徴を比較してみる.(表3) このように両者ともに一長一短がある.両者の長所 を兼ね備えた技術としてEGSとSCRを組合わせた排 ガス脱硝方法がある.これについて次項で解説を加え る. 2.4 EGS と SCR を組合せた排ガス脱硝技術

EGS(Exhaust Gas Separation) 3), 4) は弊社が開発 した排ガスを高温と低温の2つに分けて排出する機構 である.図5 の様に,通常の排気弁(主弁)に加え, 第2 の排気弁(副弁)を有する.膨張行程の終盤で主 弁が開き高温高圧の排ガスが流出し,高温側通路へ導 かれる.この時副弁は閉じている(図左).膨張行程の 終末で掃気ポートが開き,掃気(新気)が流入すると 排ガス温度が下がるが,このタイミングで副弁が啓開 する.同時に副弁が高温側通路を遮断し,低温排気は 低温側通路に流れる(図右).これで,1 サイクルの間 に高低温の排ガスを分離する. これを応用して,図6 の様に高低温の排気レシーバ ーをそれぞれ設け,高温側は過給機へ,低温側はクー ラー,ブロワーを介して掃気側へ戻しEGR の還流ガ 主弁 副弁 図5 EGSS の排気弁構造 高温排気 副弁 主弁 低 温 排 図6 EGSS の低温排ガス EGR 図7 触媒塔サイズの比較 表3 過給機前後の SCR の比較 過給機前 過給機後 排ガス温度 300~400℃程度 300℃程度以下 バーナー 不要 排ガス加熱,触媒再生に必要 低温・低圧のためサイズ大 構造・配置の自由度大 燃料 C重油使用可 低硫黄燃料を使用 脱硝性 80%脱硝可能 80%脱硝可能 運転制御性 熱容量大バルブ操作必要 主機と切り離して操作可能 高圧部品 制御用バルブ等排気管の高圧化対応 不要 触媒の劣化 高温・高圧の影響の可能性あり 酸性硫安による触媒劣化の可能性あり 触媒塔 小型に出来る耐圧仕様

スとする機構を構築した.過給機を通る排気は通常よ り温度が高く,流量も小さいので,過給機が小型化で き,過給機出口排気も高温小流量なので,SCR の小型 化,排気管の小径化が可能となる.また,温度が高い ことでC 重油の使用が可能になると同時に,排ガスの 加熱や触媒の再生も不要で,バーナーの装備を省略で きる.一方,低温排気によるEGR 効果で,NOx の発 生自体を低減させる効果も持っている. 図7 に過給機後/過給機前 SCR と,EGS + SCR 組 合せ時のSCR 触媒塔のサイズ比較を示す.EGS の場 合,過給機後SCR の 1/2 以下にでき,過給機前 SCR よりも小型化が可能で,排気管設計の自由度も増す. EGS + SCR の組合わせによって,大きなメリットが 得られることが想定され,目下鋭意実用化に向けて開 発に取組んでいるところである. 3.EGR EGRもSCRと並びTier 3対応として有望視される 対策の一つである.SCR 同様,過給機前/後から排ガ スを還流する2 方式がある.過給機後から排ガスを還 流する場合,過給機後の低圧・低温の排ガス全量を一 旦スクラバーで浄化し,その一部を過給で新気と共に 吸引させ,給気系統へ還流する方式である. 一方,過給機前から排ガスを還流する方式について, 弊社は前出の試験機関 4S50ME-T を用いて開発を行 っている5) .EGR システムの概要を図 8 に示す.排 気レシーバーから排ガスを抽気し,スクラバーで洗浄 後, EGR クーラー,気水分離機(WMC),を通り, EGR ブロワーで加圧・圧力調整されて給気レシーバ ーで過給機からの新気と混合され,燃焼室へ送られる. スクラバーには清水循環式の浄化装置が装備されてお り,排ガス中の硫黄酸化物が溶解した洗浄水をNaOH で中和し,煤などの固形分を除去する.燃焼空気中に 排気ガスを混入することによって,酸素濃度を低下さ せ,この作用によってNOx の生成を抑制する. 図9 に EGR システムの鳥瞰模型図を示す.①スク ラバー,②EGR クーラー,③EGR ブロアーである. 本EGR システムはタービン前の高圧排ガスを用いる ので,スクラバー以下,システム自体を小型化でき, 図の様にエンジンと一体のビルトイン式にコンパクト 化が可能で,機関室設計に与える影響は小さい. このシステムを使って NOx 低減試験を行った結果 を図10,図 11 に示す. 図10 右端のように,Tier 2 対応エンジンに対して EGR を適用することによって燃費の若干の悪化はあ るものの,Tier 3 規制に適合させることができた.ま た,Tier2(左端)に対し燃費最適化のために機関調整 を行うとNOx がやや増加するので,ここに低い EGR 率でEGR 操作を最低限行い,Tier2 レベルに抑えるこ とによりEGR なしの場合より燃費を向上させること ができた(左から3 番目). 図11 は負荷ごとの EGR 試験結果である.Tier3 で 燃費は悪化するが,これでもTier2 モードでは燃費が 改善することが分かる.特に、負荷 50%付近では 6g/kWh 程度の燃費改善が見られる.船舶の主航行海 域は一般海域(Tier 2 海域)であり,最近、減速運航 が増え,減速による燃料量削減(CO2 排出量削減)に加 え,Tier 2 EGR を活用すれば、航海全体では更なる 燃費改善・CO2 削減が可能となることを意味している. 8 EGR システムの概要 g / k W h Tier ll Tier lll Original Tier ll Optimize SFOC Tier ll mode (Little EGR)

Tier llI mode (Full EGR) NOx CO SFOC 0 図10 Tier 2 モードによる燃費改善 図9 EGR システムの鳥瞰模型図

50%負荷におけるTier 2モードの効果を試算すると, 表4 の 様に,6g/kWh の燃費向上は 3.6%向上に相当 し,EGR 運転に関わる動力を差し引いても 3%程度の 燃費向上が可能である.合わせて,EGR のスペース 効率等を高めるために,更なるEGR 装置のコンパク ト化も進めているところである. 4. 酸素低減膜と水エマルジョン燃料による NOx 低減 旭化成ケミカルズ(AKC)が開発した酸素低減膜 (Oxygen Reduction Membrane : ORM)を応用した NOx 低減技術6), 7) は,EGR,SCR と並ぶ 3 番目の Tier 3 規制対応技術として注目されつつある.この膜 は酸素分子が窒素分子より早く通過し,水分子(水蒸 気)も通過させる性質を持つポリマー ガス分離膜であ る.具体的には,図 12 に示すように圧力を持った空 気が膜の1 次側を通過する際,一部の酸素分子と窒素 分子が膜を通り抜けて 2 次側へ抜けるが,この場合, 2 次側へ抜ける量(速さ)は酸素分子のほうが大きい. このため,1 次側出口の空気は酸素濃度の低い酸素低 減空気(Oxygen Reduced Air : ORA)となる.

一方,図13 のように温水が 1 次側を通るとき,膜 から水蒸気が透過し2 次側の空気に水蒸気が入り,空 気が加湿されることになる. 過給機とエンジン燃焼室の間にこの膜を組み込んだ 装置を挿入することで,低酸素・高加湿の空気を燃焼 室に送り込むことができる.これによって,EGR や給 気加湿同様の効果で,燃焼中に生成される窒素酸化物 を低減することが可能である. この装置を組み込んだエンジンの例を図14 に示す. 膜装置通過時に給気の一部が酸素富化空気(Oxygen Enriched Air : OEA)として系外へ抜けるため,これ による掃気圧の低下を抑えるために,補助ブロアー(或 は高効率過給機の採用)でアシストする必要がある. EGR や SCR は排ガスを処理するため,汚れを伴う と同時に,スクラバー用の NaOH や還元剤の尿素と いった薬剤が必要になり,また,燃料中の硫黄分の影 響を大きく受ける.本システムは給気を処理するため, 燃料の硫黄分や種類に影響を受けず,空気と水のみを 扱う非常にクリーンなシステムで,また SCR,EGR のような消費材も不要である. AKC の委託を受け,このシステムを用いて弊社の 単シリンダー2 ストローク低速試験機関 MET40 (857 kW x 177rpm)で窒素酸化物低減試験を実施した.た だし,給気加湿で加湿率を上げるには給気温度を高く する必要があり,給気温度が高くなると燃料消費率の 悪化が起こるため,ここでは,給気加湿の代わりに水 エマルジョン燃料との組合せで試験を実施した.一般 に,何れの NOx 削減手段でも最も低減が困難とされ る25%負荷での試験結果では,酸素低減膜+エマル

0

25 50 75 100

0

- 5

5

10

15

SF

O

C

(g

/k

W

h)

Reference

Tier II mode

Tier III mode

0

25 50 75 100

0

- 5

5

10

15

0

25 50 75 100

0

- 5

5

10

15

0

25 50 75 100

0

- 5

5

10

15

SF

O

C

(g

/k

W

h)

Reference

Tier II mode

Tier III mode

Reference

Tier II mode

Tier III mode

Reference

Tier II mode

Tier III mode

Engine Load(%) 図11 テストエンジン EGR 燃費試験結果 図12 酸素低減膜の原理 図13 水蒸気通過の原理 表4 50%負荷での Tier 2 モード燃費改善 エンジン負荷(%) 50 EGRによる燃費改善(%) 3.6 EGR動力による燃費悪化(%) -0.6 総燃費改善率(%) 3

ジョン燃料に加え,若干,燃料噴射時期を遅延させる ことで,約80%の NOx 低減を達成した.高負荷域で も同様の結果が得られており,本方式でのTier 3 適合 が可能であることが確認された. 図15に酸素低減膜と水エマルジョン燃料を組合わ せた場合のイメージ図を示す。給気加湿の代わりにエ マルジョン燃料を使用することで、給気加湿ユニット の搭載が不要になり,サイズダウンが出来,有利であ る。今後更に試験を続け,コンパクト化を含め舶用エ ンジン用窒素酸化物低減装置としての技術確立を進め ているところである. 5.あとがき 本稿に取り上げた SCR,EGR,酸素低減膜は何れ もTier 3 規制を満足できる実力を持った技術である. 各エンジンメーカーは今後,舶用エンジンに求められ る実績・長期信頼性や省エネ機器としての効果など, 舶用エンジンとして実用上問題ないシステムであるこ とを検証するステップに移行し,各種の条件や船舶に 適合した製品の開発を進めていくものと考えている. 参考文献 1) 2012 年 6 月 28 日「スーパークリーンマリンディ ーゼルの研究開発」成果発表会講演資料

2) H. Christensen, CIMAC 2013, Shanghai No. 178

3) M. Takahashi, CIMAC 2010, Bergen No. 108 4) 2011 年 8 月 23 日,日本内燃機関連合会「SCR に

おける2 サイクル低速機関適用事例と将来展望」 三井造船講演資料

5) T. Shirai, CIMAC 2013, Shanghai No. 176 6) 前田ほか 5 名,日マリ誌,48-3 (平 25-3),378-382 7) K. Maeda, CIMAC Congress 2013, Shanghai

No. 423 著者紹介 林 潤一 日本マリンエンジニアリング学会 正会員 1956 年生 所属 三井造船(株) 図14 低酸素・高加湿装置を組み込んだエンジンの例 エ ン ジ ン 酸素低減ユニット 温水槽 給気加湿ユニット 空気ヒーター 酸素富化空気 (OEA) T C 吸気 V1 V2 V3 VCM 酸素低減段 給気加湿段 酸素低減空気 (ORA) 温水 戻り 加湿空気 加熱空気 VI VE VH 排気 酸素低減・加湿空気 (ORHA) A/B 燃料 水 排気レシーバー 掃気レシーバー 膜モジュール 空気 排気 ディーゼル機関 水エマルジョン 燃料 酸素低減空気(ORA) 酸素富化空気(OEA) 燃料 水 排気レシーバー 掃気レシーバー 膜モジュール 空気 排気 ディーゼル機関 水エマルジョン 燃料 酸素低減空気(ORA) 酸素富化空気(OEA) 図15 酸素低減膜と水エマルジョンの組合せ