SUS304 の切削抵抗に及ぼすプラズマ照射の影響

The Effect of plasma radiation on Cutting force of SUS304

○学 星野 啓太(苫高専),正 池田 愼一(苫高専) 1.緒言 著者らは切削油剤を一切使用しない完全乾式切削の試みの一つとして大気圧 プラズマを利用した方法の検討している.このプ ラズマ照射の効果の一つには切削抵抗に影響を与えることが知られており,鉄および非鉄金属の乾式切削技術に応用できる可能 性があると考えられる.しかし,切削機構に及ぼす被削面へのプラズマ照射による効果のメカニズムについては不明な点が多い. そこで,本研究ではステンレス鋼 SUS304 の板材を切削用試料とし,その端面にプラズマを照射後,低速二次元切削し,そのとき の切削抵抗および切りくず形状を調べることで,SUS304 の切削抵抗に及ぼすプラズマ照射のメカニズムを明らかにする. 2.実験方法 切削用試料は板厚 2mm のステンレス鋼 SUS304 の板材(100×50mm)で,この試料の端面を被削面として低速二次元切削した, 被削面はプラズマ無照射部と照射部を明確に分け,さらに,それぞれから排出される切りくずが干渉しないように,(a)~(d)の 4 領 域に分割するために,3 箇所に切り欠きを設けた.本切削を行う前には表面層のひずみを均一にするために予備切削を行う.予備 切削は切削速度を 2mm/s,切込み量 0.01mm で数回切削を行い,被削面を仕上げる.プラズマ照射にはキーエンス製のプラズマ 照射器 ST-7000 を使用し,照射時間は 10s,照射器と照射面との距離は 10mm とした.本切削は予備切削面をアセトンで洗浄した 後,4 領域のうち,(b),(d)の 2 領域をプラズマ照射部とし,切削速度 2mm/s,切込み量 0.01mm で行った. 以上の条件で本切削時の切削抵抗(主分力:FT および背分力:FN)は圧電式の工具動力計で測定し,切りくずの外観および切 りくず自由表面の観察は光学顕微鏡で行い,切りくず厚さおよび切りくずカール半径をそれぞれ測定した.また,プラズマ照射後の 予備切削面は濡れ性で評価した.濡れ性での評価はプラズマ照射直後から数時間ごとに市販の純水の液滴を予備切削面に垂ら し,側面からの液滴の接触角を測定することで行う. 3.実験結果および考察 図 1 に切削抵抗の主分力および背分力の変化を示す.無照射部の主分力および背分力は切削開始から約 10mm で定常状態 となっているが,プラズマ照射部では各領域の切削開始直後から無照射部に比べ主分力および背分力は増大し,その変動量も大 きくなっている.各領域の切削開始から 10mm 以降の最大値の値で比較すると,無照射部の主分力の最大値は(a),(c)でいずれ も約 250N で,その変動量は約 10N を示している.同様に背分力は約 210N で,変動量は約 10N を示している.無照射部の切削 抵抗では大きな変動はなく一定値を示している.一方,プラズマ照射部では主分力は(b)では約 380N,(d)では約 350N で,それぞ れの変動量は(b)では約 100N,(d)では約 200N を示している.背分力は(b)で約 270N,(d)では約 250N で,それぞれの変動量 は(b)では約 80N,(d)では約 130N を示している.切削抵抗は(b),(d)のいずれの照射部も無照射部に比べ,増加が確認でき,そ の変動量は 8~20 倍となっている.この切削抵抗およびその変動量の変化は排出される切りくず形状や切削仕上げ面にも大きな影 響を及ぼしており,照射部の仕上げ面には過切削の痕跡が確認でき,仕上げ面粗さを増大させている. 切りくず形状は無照射部(a),(c)が流れ型を示したが,プラズマ照射部(b),(d)ではむしれ型となった.切りくず厚さは無照射部 (a)で 0.079mm,(c)では 0.083mm であるが,プラズマ照射部(b)では 0.124mm,(d)でも 0.120mm とそれぞれプラズマ照射により 増加している.カール半径についても無照射部に比べ増加している.つまり,予備切削面へのプラズマ照射により,切りくず排出機 構に影響を及ぼし,切りくず形状が変化し,切りくず厚さおよびカール半径を増加させ,その結果,切削抵抗およびその変動量が 増大したと考えられる.これらの結果と同様の現象を,張らはア ルゴン雰囲気内での予備切削後,表面に不働態被膜が存在し ない状態の本切削で確認している 1).すなわち,プラズマの照 射の効果は SUS304 の表面に存在する不働態被膜を破壊・除 去 に類 似 した効 果 であると考 えることができる.通 常 ,SUS304 の切削では予備切削面に不働態被膜があることで表面層の転 位の動きを阻害することで,せん断破壊が容易に起こりやすくな り,流れ型の切りくずが排出される.仮に,この不働態被膜が除 去されると,転位の阻害になるものがなくなり,せん断破壊の起 点が前方に移動するため切りくずが厚く,せん断角が小さくなり カール半径が増加し,プラズマ照射部の結果と一致する. プラズマ照射部の接触角は照射直後で 19.1°,0.5h 後で 38.0°,1h 後で 53.0°,2h 後で 54.6°と,照射後の時間経過と ともに増加する傾向を示している.同様に切削抵抗も時間経過 とともに減少し,無照 射部と同 様の傾 向を示している.つまり, プラズマ照射部の接触角は切 削抵抗に大きく影響し,さらに, 表面の不働態被膜の有無にも大きく係わっていると考えられる. 参考文献 1) 張春艶他,2005 年度精密工学会秋季大会学術講演会 (2005),693. 図 1 プラズマ照射が及ぼす切削抵抗の影響 (a),(c):無照射部 (b),(d):プラズマ照射部 0 20 40 60 80 100 0 100 200 300 400 500

Cutting distance mm

Cut

ti

n

g

f

or

c

e

N

F

TF

N (a) (b) (c) (d)Formation of porous alumina by Sf-MDC at different moving speed

(Hokkaido Univ.) ○Yingqi Ban, Toshiyuki Matsumoto, and Masatoshi Sakairi

Introduction

When anodizing aluminum in acid solutions, oxalic acid and phosphoric acid, with proper conditions, oxide

films with highly ordered nano-porous structure will form on the surface. A number of techniques for formation

of the anodic oxide films locally, including coating, lithography, and laser methods have been proposed. These

techniques have disadvantages such as the complex processes involved. One technique that solves the problem

is the droplet cell techniques. A novel solution flow type droplet cell with co-axial dual capillary tubes

(Sf-MDC) has been developed. In this Sf-MDC, solution will flow through the inner capillary and form a droplet

at the front side. The droplet contacts with aluminum and the platinum wire in the capillary, together forming

a small cell. Aluminum will be anodized locally in this cell.

There are some reports that the oxide films formed by Sf-MDC have a layer structure. The purpose of this

research is to clarify the effect of moving speed on layer thickness and the size of pores.

Experimental

Highly pure Al sheets (99.99 mass%, 10 × 30 mm, 300 µm in thickness) were used as the specimens. The

specimens were ultrasonically cleaned with highly purified water for 300s, following by ultrasonic cleaning in

ethanol for 300 s. Then, the specimens were electro-polished in 13.6 kmol m

-3CH

3

COOH/2.56 kmol m

-3HClO

4at a constant voltage of 28 V for 150 s at 278 K. After the polishing process, specimens were cleaned

with highly purified water and acetone. The solution used for anodizing was 0.22 kmol m

-3(COOH)

2

. An

electro-polished specimen was set on a computer-controlled pulse-XYZ stage, and temperature was controlled

at 323 K. The distance between the inner capillary tip and specimen was adjusted to about 20 µm. Thereafter,

a constant voltage of 50 V was applied. The moving speed of the specimen was controlled at 1.1 µm s

-1, 2.2

µm s

-1and 4.4 µm s

-1. The length was 2 mm for the formation of the oxide film lines. The oxide films surface

and cross-section were observed by optical microscope and SEM.

Result

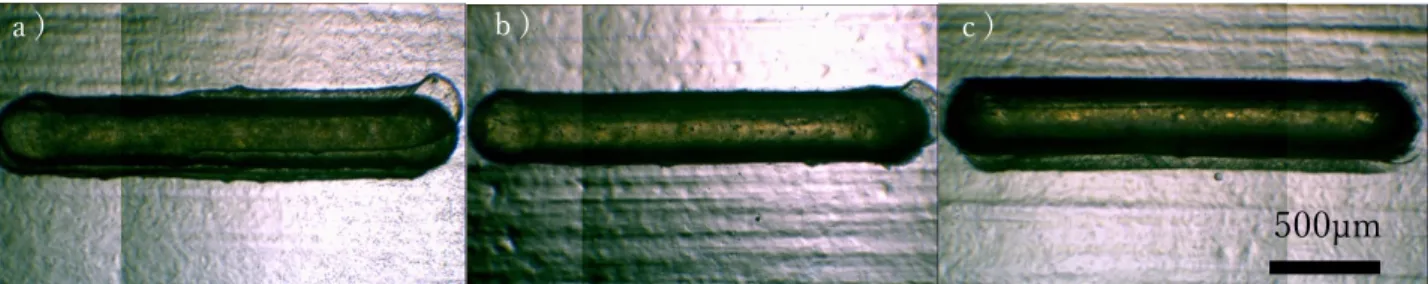

Figure 1 shows optical images of formed oxide films with different moving speed. The shape and size of oxide

films are independent of moving speed. The size of pores and the whole thickness of oxide films were nearly

the same by SEM surface and cross sectional observation. The thickness of each oxide film layer was decreased

with increasing moving speed by cross sectional observation.

Fig. 1 Oxide films formed at ( a ) 1.1 µm / s, ( b ) 2.2 µm / s and ( c ) 4.4 µm / s.

500µm

異形ダイス押出によるリサイクル Al 合金中の

粗大金属間化合物の無害化

酒向志乃

1,○徳永透子

2,大野宗一

2,松浦清隆

2 1北海道大学 大学院工学院

2北海道大学 大学院工学研究院

目的

Al 合金は軽量でかつ強度や耐食性等において優れた特性を持つため、電子機器類や

輸送機器類など幅広い分野で用いられている。Al スクラップを溶解再生して作られる

リサイクル Al 合金は新地金の精製を行う場合の数%のエネルギー量で製造することが

できるため、Al 合金のリサイクル率は極めて高い。しかしながら、リサイクル時の Fe

の混入による粗大 Fe 系金属間化合物の晶出が問題となっている。Fe 系金属間化合物は

非常に脆いので、粗大金属間化合物として分布するとリサイクル材の機械的性質を著し

く低下させる。本研究では、特殊なダイスを用いた押出加工による Fe 系金属間化合物

の微細化を試みた。

方法

鋳造により作製した Al-12Si-xFe (mass%)合金(x=2, 4 mass%)を 450

oC で押出した。

Fe 系金属間化合物を微細化するために、押出時に Al 合金が 90

o折れ曲がるように流動

する特殊なダイス(異形ダイス)を用いた。異形ダイス押出材の加工性を調査するため

に冷間圧延を行った。圧延は押出方向と同じ方向に行い、初期厚さ 10.5 mm から最終厚

さ 2.4 mm まで 2 パスで圧延した。押出後および圧延後の試料に対し室温で初期ひずみ

速度 1.0×10

-3s

-1で引張試験を行った。引張方向は押出方向および圧延方向と同じとした。

結果

Fig. 1 に Al-12Si-2Fe 合金の鋳造材と異形ダイス押出材の微細組織を示す。鋳造時に

晶出した粗大な Fe 系金属間化合物は異形ダイス押出により微細化されている。引張試

験を行ったところ、Fe を 2 および 4 mass%含む Al-Si 合金の伸びは鋳造材では 2 および

1%であったが、異形ダイス押出後はそれぞれ 43 および 22%となり、異形ダイス押出に

よる著しい延性の改善がみられた。また、冷間圧延においては、鋳造材では試料が割れ

てしまい圧延不能であったが、異

形ダイス押出材は Fe を 4 mass%

含む Al-Si 合金においてさえも健

全に薄板に加工することができ

た。圧延後の引張試験において

は、Fe 濃度が 2 および 4 mass%の

薄板はそれぞれ 39 および 18%の

伸びを示した。

Fig. 1 Microstructures of Al-12Si-2Fe alloy; (a) as-cast and (b) as-extruded.

鋳造シミュレーションを用いた鋳造品の引け巣欠陥予測

室蘭工業大学(院) ●三屋駿人,清水一道,船曳崇史,楠本賢太 1.緒言 我が国の鋳物産業は,自動車産業や機械産業などの基幹産業が使用する部材の供給事業者として,高品質 かつ低コスト製品の安定供給に努めながら,国際競争力の維持に大きく貢献してきた.本研究で対象とする デフケースは,自動車の駆動系のディファレンシャルギアを収納する部品であり,鋳造品が用いられている. 鋳物を用いた自動車部品は,軽量化のために薄肉化や形状複雑化が要求されている.これに伴い,鋳造欠陥 が発生しやすいという問題が生じており,歩留まりの確保が困難となっている. 本研究では,自動車部品のデフケースを用いて鋳造シミュレーションにより湯流れ・凝固解析を行うこと で引け巣欠陥の発生予測を目的とする.また,鋳込み実験を行い,鋳物の温度変化を測定し解析上で温度変 化曲線を一致させることで,鋳込み時の鋳物,鋳型の物性値を選定する.これより,実製品と解析においての 引け巣欠陥位置の整合性について検討を行う. 2.解析方法 引け巣欠陥が発生する可能性のある箇所を調査するためモデルを作製し,湯流れ・凝固解析を行う.解析に は鋳造シミュレーションソフト(JSCAST)を使用する.鋳造方案としては,デフケースの 4 個取り方案を用い る.鋳物材料には FCD450,鋳型には砂(sand)を用い,注湯温度 1350℃,注湯時間を 9sec.とした.製品の鋳造 欠陥予測は湯流れ解析による溶等の温度変化,速度変化,凝固解析による溶湯の最終凝固部,引け巣予測パ ラメータである G/√ 法を用いた.図 1(a)に示す基本モデルでは,薄肉部において溶湯の温度低下が見られ, 製品中心部と製品下部に最終凝固部が見られた.そこで,最終凝固部を製品外に移動させるために製品中心 部に押湯を付加させた,図 1(b)に示す変更モデルを作製した.基本モデルと比べ溶湯の温度変化に差異は見 られなかったが,最終凝固部を押湯に移動させることができた.解析の整合性の検討を行うため,作成した 両モデルを使用し鋳込み実験を行い,図 1 に示す 3 点において湯流れ及び凝固時の温度変化を計測する. 3.解析結果及び考察 鋳込み実験より得られた温度変化曲線のグラフを基に,ADSTEFAN を用いて変更モデルにおける温度変化 曲線の合わせ込みを行った.測定点 2,3 においては,実験値と解析値で近似した温度曲線となり,測定点 1 においては,複雑形状で薄肉部であるため実験値の傾向に寄せることはできたが,近似した曲線を得ること ができなかった.合わせ込みより得られた鋳物,鋳型の物性値を表 1 に示す.鋳込み実験より得られた鋳物, 鋳型の物性値より,解析と実製品における引け巣発生位置について整合性の検討を行った.解析では引け巣 が多く見られた基本モデルを使用し,実製品では非破壊検査が可能な X 線 CT を使用し観察を行った.解析 上,実製品供に最終凝固部である製品中心部,下部において引け巣発生位置が一致していることが確認でき た.次に,歩留まりの向上を図るために,製品の溶湯流入部である堰の幅を増加させ,押湯の径を縮小したモ デルを作製した.基本モデルに比べ製品中心部,下部において引け巣の緩和が見られ,溶湯量の削減より歩 留まりの向上に期待できる. 4.結言 基本モデルに比べ,製品中心部に押湯を付加させた変更モデルにおいて製品部での引け巣発生を緩和させ ることができた.鋳込み実験より,実際に鋳込まれている鋳物,鋳型の物性値を得ることができ,実製品と 解析で引け巣発生位置が一致していることが確認できた.これより,解析上で引け巣の予測は可能であると 推察できる.堰の幅を増加させ押湯の径を縮小することで,歩留まりの向上が期待できる. 図 1 引け巣発生予測位置 (a) 基本モデル (b) 変更モデル 表1 合わせ込み結果 Density (g / cm3)Thermal conductivity (cal / cm s deg) Specific heat (cal / g deg) Initial temperature (deg C) Liquidus temperature (deg C)

Solidus temperature (deg C) latent heat (cal / g)

Casting Template 7.2 0.06 0.17 1300 1150 1145 50 1.45 0.002 0.25

TiC 鋳ぐるみ多合金白鋳鉄の熱応力解析

室蘭工業大学(院) ●村瀬 滋哉,清水 一道,楠本 賢太 (株)北海道特殊鋳鋼 原 宏哉,岩見沢鋳物(株) 白井 雅人 1.緒言 流体内の粉粒体衝突により材料表面が損傷,除去される現象をエロージョンと呼ぶ.高炉の旋回シュ ートでは,平均 600℃の高温環境下において,鉄鉱石やコークスが衝突することで激しいエロージョン摩 耗が生じている.そのため,優れた耐高温エロージョン摩耗特性を示す材料の開発が求められている. これまでの清水らの研究より,高温時の硬度低下の少ない炭化タングステン(WC)を,鋳ぐるみ鋳造法 により多合金白鋳鉄と複合化させることで,耐高温エロージョン摩耗特性が向上することが明らかとな っている.しかし,高温環境下において超硬と母材の線膨張係数の差による熱応力や残留応力が要因と なり,割れを生じる可能性がある.さらに,超硬形状,母材の組成によって界面の接合状態が異なると いった問題があることから,濡れ性が期待される炭化チタン(TiC)に着目した. これらのことを踏まえ本研究では,構造解析シミュレーション用ソフト ANSYS を用いた有限要素法 (FEM)解析により,高温エロージョン摩耗試験中の熱応力解析を行い,TiC 鋳ぐるみ鋳造法の可能性を考 察した. 2.解析方法 解析に使用した材料の物性値は,一般的な多合金白鋳鉄及び TiC の値を用いた.本解析では塑性条件 を与えていないため弾性解析となる.解析モデルの寸法は実寸大試験片と同じ 50×50×15mm の平板状と し,TiC は□10×50mm の角棒(R2 有と無),φ10×50mm の丸棒とした.解析モデルの拘束条件を図 1 に示 す.解析モデルに拘束を与えるために,1/4 モデルを 4 個連結させ,全体モデルとした.1/4 モデルの連 結面部分に各エリア拘束をかけ,解析モデルの原点である底面中央節点に全方向拘束をかけた. 解析時間は実際の試験時間の 27ks とし,30s/step の時刻歴応答解析を行った.熱の負荷条件として, 298K から 5.4ks かけて試験温度である 873K まで加熱し,873K まで達した 30s 後に 853K まで下がり, 1.77ks 後に再び 873K まで加熱する過程を 1.8ks 毎に計 10 回繰り返した.最後に,853K から 5.37ks かけ て 298K まで冷却した. 3.解析結果および考察 本試験の供試材である角棒モデルの解析結果を図 2 に示す.本解析は弾性解析となることから,873K のときに熱応力が最大となる.各材料に生じる最大の引張/圧縮応力の評価を行うため,最大主応力及び 最小主応力を用いた.図 2 より,各材料に負荷する引張/圧縮応力が TiC において 884/782MPa,多合金 白鋳鉄において 460/675MPa であった.弾性解析結果より,各材料の引張/圧縮強さと比較すると,破損 には至らないと推測される.しかし,多合金白鋳鉄において引張強さの 48%,圧縮強さの 33%まで達し ているため,降伏点を超え,塑性変形を生じる可能性がある.これまでの WC-Co 鋳ぐるみ供試材は,最大主応力が 1873MPa(引張),最小主応力が 1772MPa(圧縮)で あり,TiC 鋳ぐるみ供試材の方が約 1000~1100MPa 低い熱応力値を示した.心材を WC-Co から TiC にす ることで,母材との線膨張係数の差異が小さくなり,熱応力による供試材の破損が低減されると示唆さ れる.各供試材の熱応力解析結果より,心材として TiC が適することが明らかとなった. 4.結言 弾性解析結果より,熱応力により供試材は破損に至らない.心材を TiC とした供試材は,WC-Co 鋳ぐ るみ供試材に比べ,低い熱応力値を示した.このことから,TiC 鋳ぐるみ鋳造法は有効であり,耐熱耐 摩耗材料として利活用できる可能性の結果を得た. 図 2 角棒モデルの解析結果 図 1 解析モデルの拘束条件 Y X Z UX=0 UX=0,UY=0,UZ=0 UZ=0 最大主応力 最小主応力

TiC :884MPa TiC :782MPa 多合金白鋳鉄:460MPa 多合金白鋳鉄:675MPa

鋳物製品製造におけるバイオコークスの利活用

室蘭工業大学(院) ●廣野 達城, 清水 一道, 楠本 賢太 1.緒言 鋳鉄鋳物において,炭素(C)は溶解方法によらず重要な元素である.誘導溶解炉では材料の炭素量を上 げるために電極黒鉛等に使用される加炭材が用いられている.加炭材は石油系の結晶質であるため,高 価であり,鋳造における経済的かつ環境安全の観点から大きな問題となっている.このような状況を鑑 み,バイオマスを用いた固形化技術の開発が急進的に行われており,高密度-高硬度固形燃料(バイオコ ークス:BC)の研究開発が進められている.BC とは,光合成に起因するすべての植物から形成できる固形 燃料の総称であり,苅草や剪定枝,間伐材などを原料として形成している.これまでの研究において, 鋳鉄製造時に BC を添加し,加炭効果や鋳鉄の機械的性質に及ぼす BC の影響が調査されている.これ までの大型 BC を用いた実験では,機械的性質は良好であったが BC のみの投入による加炭効果は得ら れなかった.これらのことを踏まえ本研究は BC の形状を中型・小型(ペレット状)と変化させ,鋳鉄にど のような加炭効果が得られるか調査した.また各社操業条件下での鋳込み実験を行い溶製した鋳鉄の機 械的性質および組織を観察することで,BC が溶湯に与える影響を調査した結果を報告する. 2.供試材および実験方法 供試材は,FC250 相当および FCD450 相当に溶製した片状黒鉛鋳鉄および球状黒鉛鋳鉄である.この 鋳鉄製作に使用した原材料は鉄スクラップ,苅草から形成された BC,加炭材および球状化剤である. BC の加炭効果を調査するために初期投入は鉄スクラップ及び BC のみで鋳込み実験を開始する.また各 社操業条件下での鋳込み実験においては銑鉄,戻り材を使用した.その際に溶製した鋳鉄の目標組成を 表 1 に示す.製造した BC が添加された溶湯から,各種試験片採取用の木型を用いて製造した鋳型に注 湯し,得られた試験片を加工したものを評価試験に用いる.機械的性質の評価試験はブリネル硬さ試験 機,引張試験機,シャルピー衝撃試験機を使用した. 3.実験結果および考察 中型の BC を用いた鋳込み実験において,溶製した BC のみの FC250 相当の鋳鉄は目標炭素量の 3.2mass%に到達しなかったが,原材料の炭素量に比べ,約 0.46mass%の加炭効果が得られた.また小型 の BC を用いた場合は約 0.45mass%の加炭効果がみられた.この時の溶湯組成を表 2 に示す.光学顕微 鏡による黒鉛性状観察結果から異常黒鉛などの晶出等は確認されなかった.また FC250 では中型・小型 どちらも A 型黒鉛性状を示した.これは機械的性質が良好となる特徴を持っている.FCD450 では球状 化率が中型で 90.3%,小型で 81.2%であった.球状化率は 80~90%が望ましいとされており,その基準 を満たしている.またパーライト率が中型で 40.5%,小型で 64.6%となった.ブリネル硬さ試験結果は, 各試験片 5 点平均の値を算出した.中型 BC を用いた FC250 で 178HB,FCD450 で 175HB となり,小型 BC を用いた FC250 で 164HB,FCD450 で 224HB となった.これらはともに JIS 規格を満たした.引張 試験結果は,3 試験の平均が中型 BC を用いた FCD450 が 620MPa,小型で 456MPa となった.引張強さ は FCD450 のみ JIS 規格を満たした.シャルピー衝撃試験においては,小型 BC を用いた FCD450 の三本 平均で 1.29J と JIS 規格を下回る結果となったが,これはパーライト率が 64.6%と高くなったことが要因 と考えられる.また各社操業条件下で製造された中型 BC と小型 BC を用いた鋳鉄の各機械的性質を図 1 に示す. 4.結言 本研究で用いた BC 形状の差異は,加炭効果に影響を及ぼさず,BC のみでの加炭効果は認められるが 効果は低い.今後,加炭材と併用することでコスト削減や環境負荷低減が期待できる. 表 1 目標組成 図 1 BC を用いた鋳鉄の機械的性質 C Si Mn P S FC250 3.20 2.00 0.50 ≦0.04 ≦0.04 FCD450 3.60 2.40 0.30 ≦0.03 ≦0.02 表 2 溶湯組成 小型BC C Si Mn P S FC250(BCのみ) 0.50 1.50 0.18 0.02 0.01 FC250(調整後) 3.28 3.10 0.19 0.02 0.01 FCD450(調整後) 3.25 2.40 0.18 0.02 0.01 中型BC C Si Mn P S FC250(BCのみ) 0.68 1.98 0.61 0.02 0.01 FC250(調整後) 3.34 2.03 0.58 0.02 0.01 FCD450(調整後) 3.37 3.17 0.61 0.02 0.01Table 1 試験片の化学成分(mass%)

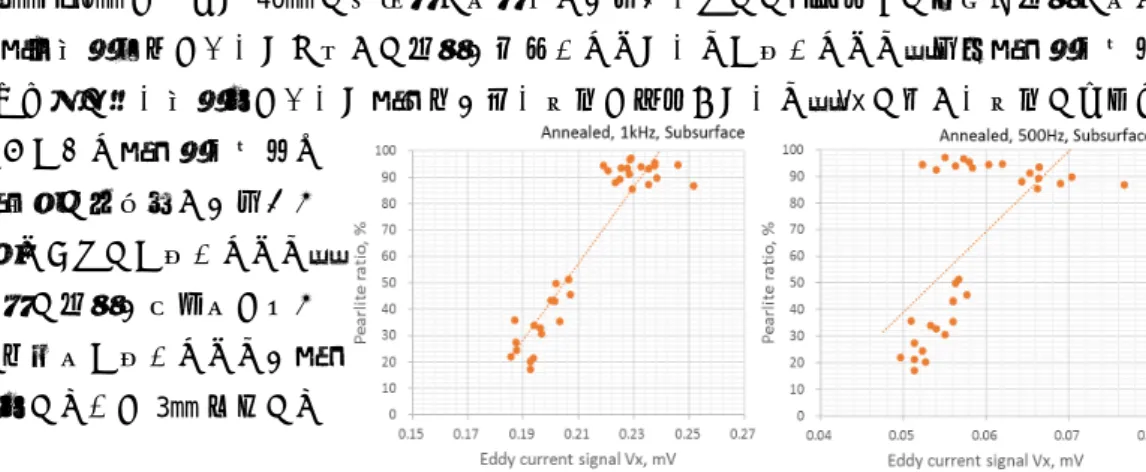

球状黒鉛鋳鉄の渦電流信号に及ぼす鋳肌粗さの影響とその低減

旭川工業高等専門学校 ●谷和麻,堀川紀孝 日立金属(株)王麟 1. 緒言 球状黒鉛鋳鉄は強度と成形性を備え,自動車部品などに用いられている.鋳鉄は組成のほか肉厚による機械 的性質の変化を伴うため,非破壊により評価する手法が必要とされている.著者らはこれまで,球状黒鉛鋳鉄 のパーライト率やチル組織の判別に渦電流試験を適用してきた.渦電流試験は励磁コイルに印加した交流電流 により導体に生じた渦電流分布が試験対象の組織により変化することを利用したものである.鋳造品の鋳肌は その粗さや組織遷移層により渦電流信号に影響を及ぼす.本研究では,渦電流信号と鋳肌近傍組織との相関に 対する鋳肌の影響とその低減法を検討した. 2. 実験方法 2.1 試験片 Cu, Mn, Cr の添加量を種々に変えた球状黒鉛 鋳鉄を,厚さ 3mm,10mm,40mm を持つ階段状に 4 本ずつ鋳造した.化学成分は C 3.67~3.74%, Si 2.25~2.38%, P 0.15~0.17%, S 0.10~0.11%で あり,Cu,Mn,Cr を Table1 に示す. Fig.1 に試 験片の鋳肌直下と 10mm 内部,および異なる肉厚 の組織写真を示す.いずれの試験片も添加元素の 量が多いほどパーライト率が高く,Fig.1(b)に示 すように,ほぼパーライト基地の試験片も得られ た.肉厚 10mm と 40mm については鋳肌直下に 100 ~200μm の組織遷移層が観察された.また,鋳肌 直下は内部に比べて黒鉛粒数が多く,フェライト の比率が 10~15%高い. 2.2 渦電流試験 渦電流試験にはファンクションジェネレータとロックインアンプで構成した渦電流試験装置を用いた.試験 プローブは円筒型の励磁,検出コイルを2つ重ねた一体型である.渦電流信号は Vx,Vy として記録し,供試材 の鋳肌面の各肉厚の9箇所を,1 箇所あたり 3 回測定した.試験周波数は 500Hz,1kHz とした. 3. 実験結果及び考察 Fig.2 に鋳肌面での渦電流信号と鋳肌直下のパーライト率の関係を示す.試験周波数 1kHz において,両者は 高い相関を示した.3mm,10mm に比べて 40mm の鋳肌面は表面粗さが大きいものの,分布への明確な影響は見ら れなかったことから,本試験条件においては粗さの影響が度抑えられていると考えられる.一方,試験周波数 500Hz では,パーライト率の高い試験片において,信号が広い範囲に分布している.Vx の小さい範囲のプロッ トは肉厚 3mm であることから,試験周波数を 下げたことにより,磁界の浸透深さが大きく なり,肉厚の影響が現れたものと考えられる. 周波数が低いほど表面の影響が相対的に低く なり,組織評価には効果的と考えられるが, 本実験で用いた試験片のように 3mm 以下のよ うな薄肉部では 1kHz 程度の試験周波数が適していると判断された. YD6-, 10-, 14-, 18-YD22-, 26-, 30-, 34-YD38-, 42-, 46-, 50-YD54-57, 58-61 Cu 0.10 ~ 0.53 0.24 0.24 0.25 Mn 0.31 0.39 ~ 0.68 0.49 0.76 Cr 0.02 0.02~0.03 0.06~0.20 0.38, 0.49 Subsurface Inside 10mm 3mm(a) YD22 40mm (b)YD60 Subsurface Fig.1 供試材の顕微鏡組織 200μm

Fig.2 鋳肌を介して測定した渦電流信号と基地組織の パーライト率の相関(Vx, 1kHz および 500Hz)

スラリー・溶湯混合法により調製した過共晶

Al-Si 合金スラリーの

低圧圧縮成形

北大工 ○大参達也

【緒言】過共晶

Al-Si 合金の初晶の改良には P の添加が、また共晶の改良には Na の添加

が有効だが、

P と Na を同時に添加すると両者の改良効果が相殺されることが知られてい

る。また、

P 添加の効果を発揮するためには金型鋳造程度の比較的高い冷却速度が必要で

あり、凝固段階ごとに順次改良処理を行うような時間的余裕はない。著者らは以前、亜共

晶

Al-Si 合金の半凝固スラリーに高 Si 濃度の過共晶 Al-Si 合金溶湯を撹拌混合する「スラ

リー・溶湯混合法」により、微細な初晶

Si 粒子を含有する過共晶 Al-Si 合金スラリーを徐

冷条件下で製造することに成功した。本手法では、高温・高液相線温度の過共晶合金溶湯

が、低温の亜共晶合金スラリーに接触し、高い液相線温度を保ったまま急冷される(混合

急冷効果)

。これにより、過共晶合金溶湯の内部で初晶

Si が多発的に核生成する。また、

亜共晶合金スラリー中のα相粒子は高温の過共晶合金溶湯の混合により再溶解するが、そ

の際に溶融潜熱を吸収して混合急冷効果を促進するとともに混合温度を低下させる役割を

果たす(潜熱吸収効果)

。本研究では、スラリー・溶湯混合法により調製した過共晶合金ス

ラリーを低圧で圧縮成形し、得られた成形体内の初晶

Si 粒子の分布状態を調査した。

【方法】撹拌凝固により生成した亜共晶

Al-Si 合金(8mass%Si)の半凝固スラリーに、過共

晶

Al-Si 合金(32mass%Si-0.2mass%P)の溶湯を撹拌混合し、微細初晶 Si 粒子を含有する

過共晶合金スラリー

(20mass%Si-0.1mass%P)を得た。撹拌子は一枚平羽根で、回転速度は

4s

−1である。圧縮成形実験に用いた装置を

Fig.1 に示す。予熱した黒鉛製の下型に 883K

の過共晶合金スラリーを充填した後、空冷し、スラリー温度が

860K になった段階で、加

圧上型となる室温の黒鉛製ピストンを手動で押し込み、フランジ付きカップ形状に成形し

た。上型の押し込み速度は約

1m s

−1とした。また、比較材として、通常の静置凝固による

Al-20mass%Si-0.1mass%P 合金スラリーの成形体を製造した。

【結果】スラリー・溶湯混合法では、

溶湯の混合か

ら共晶温度近傍まで冷却される約

1000s の間、見掛

け粘度の低いスラリー状態を保つことが確認された。

また、初晶

Si 粒子は平均径(面積等価直径の算術平

均値)

27µm まで微細化された。通常静置凝固スラリ

ー(平均径

75µm)の成形体では、フランジ部は底部

と比較して初晶

Si 粒子の分布が著しく粗であった。

これに対して、スラリー・溶湯混合材の成形体では、

フランジ部と底部との間に初晶

Si 粒子の分布に差は

なく、均一な成形体が得られた。このような初晶

Si

サイズによる偏析挙動の相違は、流体中を運動する微

粒子の流体への追従性を記述する無次元量である

Stokes 数を用いることにより評価することができた。

Fig.1 低圧圧縮成形実験装置

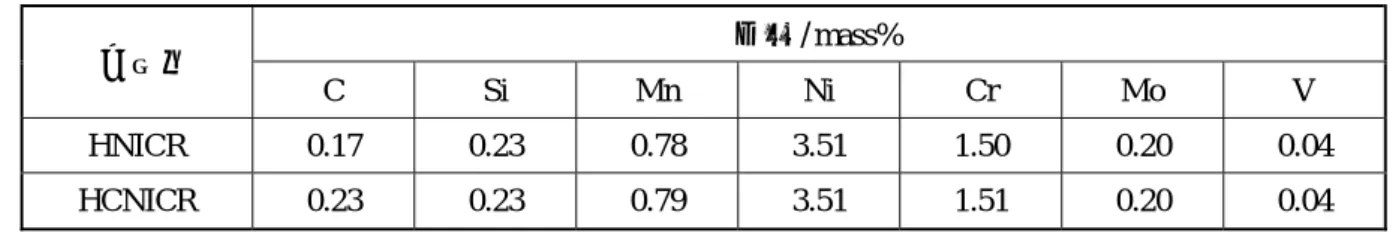

Ni 含有鋳鋼の高サイクル疲労試験による特性評価

㈱日本製鋼所 鋳鍛製品部 ○工藤真也 高橋史生 室蘭研究所 山野内拓也 鹿野誠 梶川耕司 1. はじめに 近年、大型産業機械用の鋳鋼部材に対して、高強度化及び高靱性化の要求が高まっている。例えば JIS G5102 で規格されている溶接構造用鋳鋼品の中では SCW620 が最も高強度を有する素材であり、比較的高 濃度の Ni を含有する低合金鋳鋼である。しかし、このような Ni 含有鋳鋼は顧客要求の高強度と高靭性 を兼ね備えているものの疲労特性については知見が少なく、機械設計する上での指針が存在しない。 そこで、本研究では SCW620 をベースに C,Cr,Ni を変化させた成分を含有する 50 ㎏鋳塊を試作し、高 サイクル疲労試験を実施して疲労特性を評価した。 2. 試験方法 表 1 に供試材の化学成分を示す。供試材は 50 ㎏ VIM を用いて溶解し砂型に鋳造して作製した。そし て、型バラシ後の鋳塊に対して、焼鈍:1050℃×20hr→炉冷、焼入れ:820℃×20hr→空冷、焼戻し: 640℃×20hr→炉冷の熱処理を施した。各種試験片は熱処理後の供試材より採取し、組織観察、室温で の引張試験及び高サイクル疲労試験を実施した。 表 1 SCW620 の成分規格および供試材の化学成分 供試材 元素/mass% C Si Mn Ni Cr Mo V HNICR 0.17 0.23 0.78 3.51 1.50 0.20 0.04 HCNICR 0.23 0.23 0.79 3.51 1.51 0.20 0.04 3. 試験結果 表 2 に供試材の室温強度と疲労試験条件を示す。HCNICR 材は HNICR 材よりも引張強度が高いことが分 かった。図 1 に供試材の最大応力と破断繰返し数の関係を示す。一般に鋳鋼の疲労限は引張強度の 0.30倍程度であると報告されている1)が、HNICR 材で 310MPa、HCNICR 材で 270MPa と高い値となった。

参考文献

1)中沢ら:材料,Vol.18(1969),No.191,p707 表 2 供試材の室温強度と疲労試験条件