東京大学大学院生 (Graduate Student, The University of Tokyo)

異種金属反応界面に形成する

FeAl 系金属間化合物薄膜の破壊靭性評価

曲 田 喜 彦

木 庭 正 貴

荒 木 俊 雄

南 部 将 一

井 上 純 哉

小 関 敏 彦

東京大学大学院工学系研究科マテリアル工学専攻 J. Japan Inst. Metals, Vol. 76, No. 4(2012), pp. 272277 2012 The Japan Institute of MetalsFracture Toughness Evaluation of Thin FeAl Intermetallic Compound Layer

at Reactive Interface between Dissimilar Metals

N. Kyokuta, M. Koba, T. Araki, S. Nambu, J. Inoue and T. Koseki

Department of Materials Engineering, Graduate School of Engineering, The University of Tokyo, Tokyo 1138656

The fracture toughness of FeAl intermetallic compound (IMC), FeAl and Fe2Al5, that forms as a thin layer on steel

substrate was investigated. A model to evaluate the fracture toughness of a brittle thin layer on the elastoplastic substrate was applied, and the fracture toughness was evaluated by the thickness of the IMC layer and crack interval in the IMC layer after uniaxial tensile testing. The phase and microstructure of the IMC layer were varied to investigate their effects on the fracture toughness of the IMC. Relation between layer thickness and crack interval was in good agreement with the theoretical model and the fracture toughness can be evaluated by the model. It was clarified that FeAl has higher fracture toughness than Fe2Al5, and

that finegrained Fe2Al5has higher fracture toughness than coarsegrained Fe2Al5.

(Received December 5, 2011; Accepted January 25, 2012; Published April 1, 2012) Keywords: fracture toughness, intermetallic compound

1. 緒 言

近年,金属材料の軽量化や機械的特性の向上などの高機能 化を目的として,異種金属の複合化・複層化が検討され,複 合化を実現する手段として鋼/Al 接合1,2)や鋼/Mg 接合3)が試

みられている.しかし,このような異種金属の接合界面には 脆 弱 な Fe Al 系 金 属 間 化 合 物 ( Intermetallic compound: IMC)が生成することが報告されている.また,同様な Fe Al 系金属間化合物の生成は Al メッキや Zn メッキにおいて も報告されている.このような異相界面に生成する FeAl 系 IMC 層は,異相界面の接合強度やめっき層の密着性な ど,様々な複合材料の信頼性に影響を及ぼすと考えられてお り,その力学特性を明らかにすることは極めて重要な課題と なっている.そのため及川らは,鋼/Al 接合体において Fe Al系 IMC 層と剥離強度の関係を調査しており,IMC 層の 厚さが 2 mm を越えると剥離強度が急激に低下すると報告し ている1).また迎らは,アルミニウムクラッド鋼において FeAl 系 IMC 層の厚さが 1.5mm を越えると,異相界面の せん断強度が急激に低下すると報告している2).このような ことから,異種金属界面に形成される FeAl 系 IMC 層の厚 さは,実用的には 1 mm 以下に抑制する必要があると一般に は考えられている.しかし,FeAl 系 IMC 層の層厚が異相 界面の強度に大きく影響することは明らかにされてきたもの の,界面に形成する FeAl 系 IMC の破壊靭性値自体は不明 であり,IMC 層の層厚と異相界面の強度の相関を説明する 支配因子は必ずしも明らかにはなっていない. IMC のような脆性材料の破壊靱性値を測定する方法とし ては,脆性材料の表面にインデンターを押し込むことで生じ るき裂の長さから破壊靱性値を求める Indentation Fracture (IF)法が提案・実用化されている4).また,近年ではナノイ ン デ ン タ ー を 用 い た IF 法 に つ い て も 検 討 が 行 わ れ て お り5),材料中に形成するミクロスケールの IMC の評価も可 能になってきている.しかし,ナノインデンターを用いた場 合でも十分な測定精度を持つき裂の寸法はミクロンオーダー であり,サブミクロンオーダーの脆性材料の破壊靭性値を測 定することは難しいといえる. そこで本研究では,サブミクロンオーダーの脆性薄膜の破 壊靱性値の評価手法として,破壊力学に基づく手法を適用す ることで,異相界面に生成した FeAl 系 IMC 層の破壊靱性 値の評価を試み,組成や形態による破壊靱性値の比較を行っ た. 2. 理 論 基板上に形成された脆性薄膜には,薄膜形成時に導入され

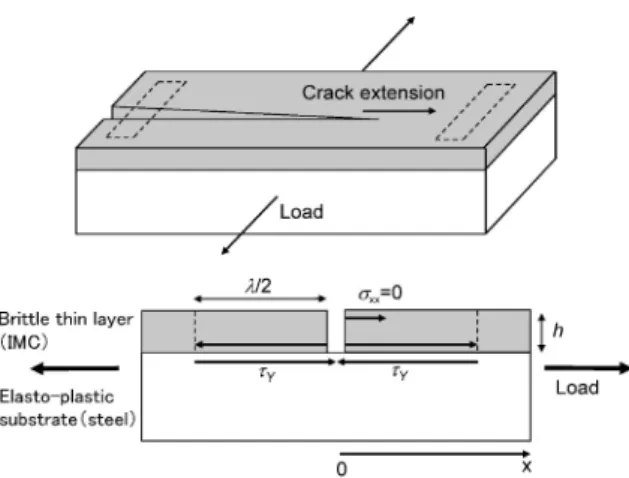

Fig. 1 A schematic illustration of the shearlag model. る格子不整合ひずみや熱応力のような残留応力,基板の変形 などによって引張応力が作用し,結果として様々な形態でき 裂が発生する611).中でも基板が一定方向に引張変形を受け る場合には,引張ひずみの増大に伴い脆性薄膜内の最大主応 力が限界値scに達すると,最大主応力方向に垂直に脆性薄 膜を横切る定常き裂が発生しはじめ,更なる引張ひずみの増 大に伴い定常き裂の密度は増加し,最終的にはき裂間隔は一 定値lcに漸近するという経緯をたどることが知られてい る711).このとき,き裂直下の基板には塑性変形が生じる が,基板が脆性的な場合は想定される塑性領域は微小とな る.この場合,限界応力値scならびに最終き裂間隔lcは, 線形破壊力学に基づくモデルにより,薄膜の膜厚 h の関数 として与えられることが示されている8,12).一方で,基板が 延性的な場合は基板中に発生する塑性ひずみ領域が十分に大 きく,基板の界面近傍が全面降伏する.この場合には,基板 を完全弾塑性体とする Shear Lag Limit モデルを用いること で,定性的には限界応力値scならびに最終き裂密度lcは膜

厚 h に依存することが示されている7,13).本研究では基板は

金属であり極めて延性的であるため,後者のモデルの適用が 妥当と考えられる.そこで,以下に Shear Lag Limit モデル を適用する上での理論的背景を説明する.

Shear Lag Limit モデルでは,基板材料は完全弾塑性体と 仮定する.この場合,Fig. 1 に示すように,脆性薄膜に最大 主応力方向に垂直な定常き裂の進展に伴い,基板には塑性変 形が生じるが,塑性変形領域は脆性薄膜との異相界面近傍に 集中し,大きなすべり変形が発生する.このとき,脆性薄膜 に作用していた応力s の一部は解放され,き裂面ではき裂 面に垂直な応力成分はゼロとなる.また,異相界面でのせん 断応力tYは異相界面全域で一定値tY=sY/ 3 となる.ただ し,sYは基板の耐力である.したがって,Fig. 1 に示した 定常き裂の進展に伴うエネルギー解放率DG は,外力による 仕事DW と界面がすべることにより解放される脆性薄膜内 のひずみエネルギーDUsの和から,界面すべりにより散逸 するエネルギーDWdを差し引くことで,次式で与えられる ことになる7,13) DG=DW+DUs-DWd= s3h2 3EtY =hG ( 1 ) ここで,E は脆性薄膜のヤング率,G は脆性薄膜の破壊靭性 値を表す.一方で,薄膜中の力のつり合いより, sh=ltY/2 ( 2 ) となる.ここで,l/2 は基板における塑性変形領域の長さを 表す.以上の結果より,例えば,全面降伏時に定常き裂を導 入可能な応力scrは scr= 3 3EGt Y h ( 3 ) となる.また,最終的なき裂間隔lcは脆性薄膜内に引張応 力scrを導入可能な塑性変形領域の最小長さとして求められ, lc=2

(

9EGh2 s2 Y)

1/3 ( 4 ) となることが分かる. 以上の議論は,基板が完全弾塑性体として振舞う場合の議 論であるが,実際には基板の加工硬化の影響や基板と薄膜間 の弾性定数の違いから,実際のき裂間隔 lcは式( 4 )による 予測とは異なることが予想される.基板の加工硬化や弾性定 数の違いがエネルギー解放率DG に及ぼす影響に関しては, Beuth らが有限要素法を用いた数値計算により検証してい る13).それによると,基板と薄膜の弾性定数の違いがa=(E1-E2)/(E1+E2)<0.5 の場合においては,基板の耐力 sY

の代わりに界面における平均的な降伏応力sYeffを用いるこ

とで,Shear Lag Limit モデルによりDG を推定可能できる ことが示されている.また,数値計算の結果からは,降伏応 力sYeffは塑性変形領域の長さに依存せず,加工硬化指数に 対し,ほぼ一定値となることが示されている. 以上のことを鑑み,本研究では鋼表面に様々な組成・形態 の FeAl 系 IMC 層を形成させた鋼基板に対し,一軸引張で 様々な引張ひずみを負荷することで,IMC 層に複数の定常 き裂を発生させ,最終き裂間隔lcを測定する.同時に,界 面近傍における降伏応力 sYeffをナノインデンターにより計 測し,最終的には式( 4 )を用いて組成や形態による破壊靱 性値の比較を行うこととした. 3. 実 験 方 法 均一かつ組成や形態の異なる IMC 層を形成させるため に,反応型 TLP 法・浸漬法・Infiltration 法という 3 つの異 なる手法を用いた.Table 1 に用いた鋼基板の組成,Table 2に用いた Mg 合金の組成を示す. 反応型 TLP 法では,まず電子ビーム蒸着法を用いて,IF 鋼および SUS304 表面に厚さ 1 mm の純 Ag を蒸着させた. そして,鋼/Ag/Mg 合金/Ag/鋼と重ねあわせ,Ar ガス雰囲 気の炉中で 1 MPa の圧力で圧下し,773 K, 3000~30000 s の条件で加熱・保持し,炉冷した.

浸漬法では,純 Mg純 Ag=84 mol16 mol,更に 純 Al が 3 molまたは 4 molとなるように配合した Mg Ag 共晶合金を用いた.773 K の MgAg 共晶合金融液中に IF 鋼を浸漬させ,任意の時間で取り出し,水冷を行った.

Infiltration 法では,純 Mg とマグネシウム合金 AZ63 を 用いて,1 molAl, 2 molAl, 3 molAl, 4 molAl 相当の Al 濃度の異なる複数の Mg 合金を作製した.るつぼ内に IF 鋼板を等間隔に配置し,973 K に加熱,溶融した Mg 合金を

Table 1 Chemical compositions of steel substrates. (mass) Materials C Si Mn P S Ni Cr SUS304 0.04 0.66 1.05 0.032 0.002 8.57 18.16 C Mn Cu IF Steel 0.001 0.16 0.22

Table 2 Chemical compositions of magnesium alloys. (mass)

Materials Al Zn Mn Fe Si Cu Ni

AZ31 2.5~3.5 0.6~1.4 0.2~1.0 <0.005 <0.1 <0.05 AZ61 5.8~7.2 0.04~1.5 0.15~0.5 <0.005 <0.1 <0.05 AZ63 5.3~6.7 2.5~3.5 0.15~0.35 0.3 0.25 0.01

Fig. 2 Crosssectional images of IMC made by (a) Reactive TLP bonding, (b) Hotdipping method and (c) Infiltration method.

Fig. 3 XRD patterns from the steel surfaces after (a) Reac-tiveTLP bonding, (b) Hotdipping method and (c) Infiltration method.

Fig. 4 Closeup image of IMCs shown in Fig. 2(c).

IF 鋼間に圧入後 900 s 加熱し,空冷を行った. なお,試料の層構成は,反応型 TLP 法・Infiltration 法で は鋼/Mg 合金/鋼の 3 層構造,浸漬法では鋼/MgAgAl 共 晶合金の 2 層構造となっている.それぞれの試料から 30 mm×6 mm の試験片を切り出し,単軸引張試験を行った. 引張試験を行った試料に対して,界面の IMC 層を引張方向 と垂直な方向から FESEM(JSM7001FA)を用いて観察し た.き裂間隔l は 50 本以上のき裂の平均値から求めた.ま た同時に,XRD による IMC の相の特定および EDS による 組成分析,EBSD による IMC の形態の解析を行った.IMC 近傍の鋼基板の硬さを計測するために,ナノインデンターを 用いて硬さ試験を行った.

4. 結 果

4.1 FeAl 系金属間化合物の生成

それぞれの方法によって作製した試料における FeAl 系 IMC の SEM 画像を Fig. 2 に示す.いずれの方法において も,均一な薄膜状の IMC 層が形成していることを確認した. Fig. 3 に XRD による構造解析の結果を示す.反応型 TLP 法 お よ び 浸 漬 法 で は 主 に Fe2Al5, Infiltration 法 で は 主 に

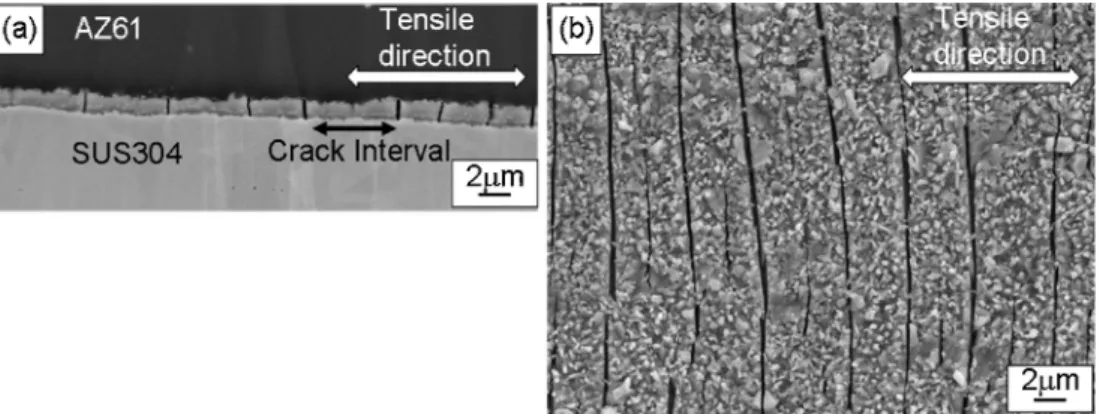

Fe2Al5と FeAl が生成していることが確認された.Fig. 4 に Fig. 3(c)の拡大画像を示す.Infiltration 法では,IMC 層は 鋼基板側に形成された相の表層に,僅かに別の相が形成され ていることが分かる.EDS の結果から表層は Fe2Al5であり, Infiltration 法においては主に FeAl の生成が支配的であるこ とが分かった.従って,Infiltration 法で作製した試料につ いては簡単のため,Fe2Al5は含めず FeAl 単相として扱うこ ととした. 4.2 き裂間隔 Fig. 5(a)に試料に 10の引張ひずみを与えた後の界面, Fig. 5(b)に引張ひずみを与えた同じ試料に対して,Mg 合 金を HNO3によって溶かした後に Mg 側から観察した化合 物表面の画像を示す.Fig. 5 に示すように,引張方向と垂直 に直線状のき裂がほぼ等間隔に発生していることが確認され た.

Fig. 5 Cracks observed after uniaxial tensile testing with 10 strain; (a) crosssectional view and (b) plan view.

Fig. 6 (a) Relationship between nominal strain and crack interval, and crosssectional images of cracks in IMC after (b) 2, (c) 4 and (d) 10 tensile. 次に,引張ひずみの違いによるき裂間隔の違いの比較を行 った.Fig. 6 は反応型 TLP 法で作製した試料(IMC の厚さ は 1.4±0.25 mm)に対して,異なる引張ひずみを与えた時の き裂間隔の推移を表している.4よりも大きいひずみでは き裂間隔ほぼ一定値となることが確認された.このことか ら,ひずみ 4以上では界面近傍の鋼基板は全面降伏した状 態となり,新たなき裂が発生しなくなったと考えられる.そ こで,本研究ではすべての試料に 10の引張ひずみを与 え,き裂間隔を十分飽和させることで,厚さとき裂間隔の関 係について検討を行った.

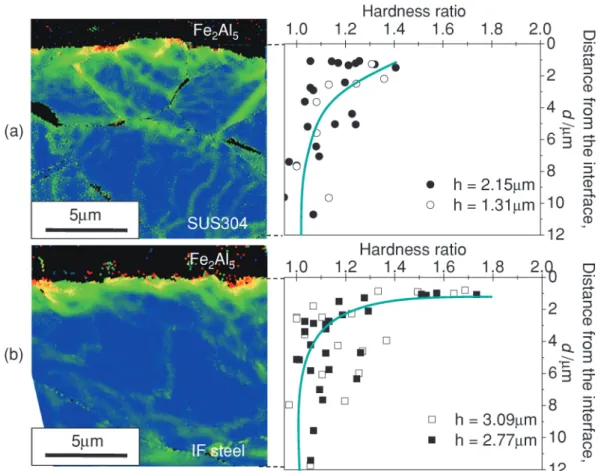

なお,Fig. 1 に示した Shear Lag Limit モデルでは鋼基板 および IMC 薄膜のみであったが,Fig. 5 のように反応型 TLP 法および Infiltration 法においては,Mg 合金層も共に 引張試験を行った.これは式( 4 )に示したように,破壊靭 性値G は基板の耐力の 2 乗に反比例するため,耐力が大き く異なる Mg 合金による寄与は小さく,き裂間隔への影響 は少ないためである.また次項で示すが,鋼は界面近傍でせ ん断変形による加工硬化が顕著に見られた一方で,Mg 合金 で は 加 工 硬 化 が 見 ら れ な か っ た . そ の た め , Mg 合 金 は IMC に対して,大きなせん断応力を与えないと考えられ る.以上の理由から Mg 合金による影響を考慮しないこと とした. 4.3 鋼基板の変形 界面近傍における鋼基板の変形挙動を調べるために 10 ひずみを与えた SUS304, IF 鋼それぞれに対して,EBSD に よる塑性変形領域の解析およびナノインデンターを用いた硬 さ測定を行った.Fig. 7(a)は SUS304, (b)は IF 鋼の結果を 示している.左図は鋼基板の KAM(Kernel Average Mis-orientation)値の分布を示しており,右図は対応する深さの ナノインデンターによる硬さ試験の結果を示している.硬さ 試験の結果は,界面より十分に離れた場所における硬さで正 規化した値を示している.なお,縦軸は計測点の IMC から の距離を表しており,縦軸は左図と対応している.Fig. 7 (a)の KAM 値が界面近傍で大きな値を示すことから,鋼基 板は界面近傍において大きく塑性変形し,それに対応するよ うに硬さも上昇していることが確認できる.また硬さ試験の 結果には,化合物の厚さの異なる試料の結果も示している が,硬さの分布はほぼ同じであり,数値計算の結果13)を裏 付けるものとなっている.Fig. 7(b)の IF 鋼も同様の傾向が 見られたが,SUS304 での硬さ試験の結果と比較して,より IMC に近い領域で硬さが上昇し,硬さが上昇する割合も大 きいことから,塑性変形した領域が SUS304 よりも更に界 面近傍に集中し,大きく塑性変形していると考えられる.

Fig. 7 Distribution of Kernel Average Misorientation and hardness after 10 tensile in (a) SUS304 with 2.15 mm IMC and (b) IF steel with 3.09 mm IMC.

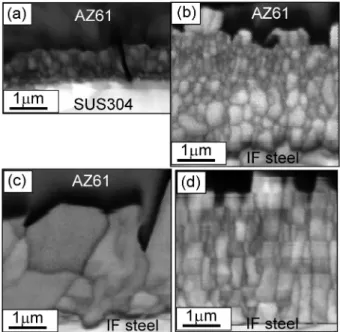

Fig. 8 Relationship between thickness and crack interval of IMC. Microstructure of samples indicated by (a)(d) are shown in Fig. 9. 4.4 金属間化合物の厚さとき裂間隔の関係 それぞれの試料に対して 10の引張ひずみを与えた場合 の IMC の厚さとき裂間隔の関係を Fig. 8 に示す.全体的に IMC が厚くなるとき裂間隔が大きくなるという傾向が確認 されたが,Fig. 8(b)(c)に示すように同程度の厚さでも,き 裂間隔が大きく異なる試料も確認された.そこで IMC の形 態による影響を検討するために EBSD によって形態を解析 した.Fig. 8 中の(a)~(d)に対応する試料から得られた IQ map を Fig. 9 に示す.同じ Fe2Al5でも(a)(b)(d)と(c)では

明らかに形態が異なっていることが分かる.

Fig. 9(a)~(d)に示した試料の粒径分布を Fig. 10(a)~ (d)に示す.(a)(b)(d)はほぼ同様の粒径分布を示し,平均 粒径もほぼ同じであることが分かる.(b)と(d)では Fig. 8 に示したように試料作製方法が異なるが,粒径分布はほぼ同 じである.そのため,作製方法が異なる Fe2Al5でも形態が 同じ Fe2Al5として扱うことができると言える.一方で(c)の 試料は,1 mm を超える大きな粒が分布し,平均粒径も他の 試料よりも大きくなっていた.今回作製した Fe2Al5を主成 分とする試料に関しては,(a)(b)(d)のように粒径が 500 nm 以下でばらつきの少ない組織と,(c)のように粒径が 1 mm 以上の粗大な粒が多数存在する組織に大別できることが 分かる.以下,それぞれを微細組織,粗大組織と呼称する. Fig. 11 に FeAl, Fe2Al5の微細組織,粗大組織に分類した厚 さ とき裂間隔の 関係を対数表 示した図を示す .式( 4 )か ら,き裂間隔 lcは IMC 層の厚さ h の 2/3 乗に比例するた め,対数表示した場合には厚さとき裂間隔の関係は傾きが 2/3 の直線となることが予測される.実際,すべての組織で 厚さとき裂間隔の間には直線関係が成り立ち,その傾きはほ ぼ 0.67 で近似できることが分かった. 4.5 破壊靭性値評価 Fig. 11 における近似直線の切片から式( 4 )を用いて,そ れぞれ組織に対する破壊靭性値を評価した.FeAl のヤング

Fig. 9 Microstructure of the samples corresponding to those indicated by (a)(d) shown in Fig. 8.

Fig. 10 Grain size distribution of the samples corresponding to those indicated by (a)(d) shown in Fig. 8.

Fig. 11 Relationship between thickness and crack interval for different IMC phases and microstructures.

率 と し て は 260 GPa14), Fe 2Al5の ヤ ン グ 率 と し て は 220 GPa15)を用いた.また,基板の有効降伏応力s Yeffには硬さ 試験の結果から推定した応力を用いた.以上の結果より,破 壊 靭 性 値 は FeAl が 1.1 [ MPa ・ m1/2] , 微 細 組 織 を 持 つ Fe2Al5が 0.51[MPa・m1/2],粗大組織を持つ Fe2Al5が 0.26 [MPa・m1/2]となった.従来のバルク材に対する測定では, FeAl(40Al)と Fe2Al5の破壊靭性値はそれぞれ 5[MPa・ m1/2]16)と 0.34[MPa・m1/2]17)と報告されている.これらの 計測で用いられた IMC と本研究で用いた IMC は,化学組 成や組織が異なると考えられるため,直接的な数値の比較は 困難であるが,破壊靭性値のオーダーは等しく,また相の違 いによる破壊靭性値の大小関係は対応をしていると言える. 5. 結 言 本研究では,異種材料界面に生成する脆性薄膜の破壊靱性 値の評価手法として,基板の塑性変形を考慮した破壊力学に 基づく手法を適用し,異種金属反応界面に生成した FeAl 系 IMC の破壊靱性値評価を行った.以下に本研究で得た知 見を示す. 脆性薄膜の膜厚 h とき裂間隔lcにはlc∝h2/3の関係 が成立し,lcを計測することで破壊靭性値を評価可能であ る. 実験結果から求めた破壊靭性値は FeAl が 1.1[MPa・ m1/2],微細組織を持つ Fe 2Al5が 0.51[MPa・m1/2],粗大組 織を持つ Fe2Al5が 0.26[MPa・m1/2]となり,Ferich なほ ど,また微細な組織を持つ方が高い破壊靭性値を示す. 文 献

1) H. Oikawa, T. Saitoh, T. Nagase and T. Kiriyama: Tetsuto Hagane83(1997) 641646.

2) S. Mukae, K. Nishio, M. Katoh, T. Inoue and K. Sumitomo: Quarterly Journal of JWS12(1994) 528533.

3) T. Araki, M. Koba, S. Nambu, J. Inoue and T. Koseki: Mater. Trans52(2011) 568571.

4) A. G. Evans and E. A. Charles: J. Am. Ceram. Soc.59(1976) 371372.

5) K. I. Schiffmann: Philos. Mag.91(2011) 11631178.

6) M. S. Hu, M. D. Thouless and A. G. Evans: Acta Metall. 36 (1988) 13011307.

7) M. S. Hu and A. G. Evans: Acta Metall.37(1989) 917925. 8) M. D. Thouless, E. Olsson and A. Gupta: Acta Metall. Mater.40

(1992) 12871292.

9) J. S. Wang, Y. Sugimura, A. G. Evans and W. K. Tredway: Thin Solid Films325(1998) 163174.

10) S. Benamor, G. Baud, M. Benmalek, H. Dunlop, R. Frier and M. Jacquet: J. Adhesion65(1998) 307329.

11) S.R. Kim and J. A. Nairn: Eng. Fract. Mech.65(2000) 573 593.

12) M. D. Thouless: J. Am. Ceram. Soc.73(1990) 21442146. 13) J. L. Beuth and N. W. Klingbeil: J. Mechan. Phys. Solids44

(1996) 14111428.

14) M. R. Harmouche and A. Wolfenden: Mater. Sci. Eng. 84 (1986) 3542.

15) P. Peyre, G. Sierra, F. DeschauxBeaume, D. Stuart and G. Fras: Mater. Sci. Eng. A444(2007) 327338.

16) M. A. MorrisMu ãnoz, A. Dodge and D. G. Morris: NanoStruct. Mater.11(1999) 873885.

17) S. Kobayashi and T. Yakou: Mater. Sci. Eng. A 338(2002) 44 53.