第1回マルチセラミックス膜新断熱材料 の開発プロジェクト事後評価検討会

資料6

マルチセラミックス膜新断熱材料の開発プロジェクト

評価用資料

平成25年 2月 5日

経済産業省

ファインセラミックス・ナノテクノロジー・材料戦略室

一般財団法人ファインセラミックスセンター

目 次

1.事業の目的・政策的位置付け………1

1-1 事業の目的………1

1-2 政策的位置付け………2

1-3 国の関与の必要性………6

2.研究開発目標………7

2-1 研究開発目標………7

2-1-1 全体の目標設定………7

2-1-2 個別要素技術の目標設定………7

3.成果、目標の達成度………10

3-1 成果………10

3-1-1 全体成果………10

3-1-2 個別要素技術成果………13

3-1-3 特許出願状況等………150

3-2 目標の達成度………203

4.事業化、波及効果について………210

4-1 全体………210

5.研究開発マネジメント・体制・資金・費用対効果等………211

5-1 研究開発計画………211

5-2 研究開発実施者の実施体制・運営………218

5-3 資金配分………220

5-4 費用対効果………221

5-5 変化への対応………223

2

1.事業の目的・政策的位置付け

1-1 事業の目的

住宅・ビル等の冷暖房によるエネルギー消費は、日本の総エネルギー消費の約 7.5% を占め、当該分野の省エネ化は重要な課題のひとつである。エネルギー需要の推移は、 産業部門が 70 年代以来ほぼ横ばいなのに対し、民生・運輸部門では着実に増加傾向を 示している。特に住宅における熱損失は、高断熱気密住宅においても壁や窓からによる ものが6割を占めており、このような状況の住宅・ビル等の断熱性を高めることは、冷 暖房エネルギーの削減にもっとも効果のある方法である。 住宅・ビルの断熱材(壁・床等)には、断熱性が高いことはもとより、圧縮強度が優 れ、軽量で、薄く、不燃性の特性が求められる。また、窓材は壁材よりも熱損失が大き いため、高性能な断熱ガラスの開発が臨まれている。現在の断熱壁材料の主な材料は、 グラスウール、ロックウール、硬質ウレタンフォーム、押出し発泡ポリスチレンなどで あるが、それら材料での断熱性能には限界がきている。また、現在の断熱窓材料の主力 製品は、複層ガラス(空気層を含む)であり、断熱性能には限界がある。そのため、新 たな素材、特にセラミックス多孔体による真空断熱材料の開発が期待されている。壁材 料としては多孔質セラミックス粒子、窓材料としては多孔質セラミックス透明体が望ま れている。 本プロジェクトでは、住宅やビルなどの冷暖房および家電製品、輸送機器、エネルギ ー貯蔵などにおける大幅な省エネ・CO2削減効果をもたらす新断熱材料を開発するた めに、セラミック、ポリマー、ガラス分野でのナノテクノロジー・材料技術を駆使し、 ① 多孔質セラミックス粒子合成技術の開発 ② ナノ構造セラミックス膜コーティング技術の開発 ③ 透明多孔質セラミックス合成技術の開発 ④ 複合化技術及び真空セグメント化技術の開発 ⑤ 超断熱壁材料の開発 ⑥ 超断熱窓材料の開発 を実施し、格子振動・対流・輻射のいずれの伝熱機構も抑える超断熱壁材料および超 断熱窓材料を実現し、我が国のCO2排出削減と省エネルギー化に大きく貢献する事を 目的とする。1

1-2 政策的位置付け

エネルギー資源の約8割を海外に依存する我が国にとって、これを効率的に利用する こと、即ち、「省エネルギー」を図ることは、エネルギー政策上の重要な課題である。 このため、更なる省エネルギー技術の開発・導入を進め、もって我が国におけるエネル ギーの安定供給の確保を図ることを目的とした、「エネルギーイノベーションプログラ ム」の一環として実施する。(図 1-1 参照) 図1-1 エネルギーイノベーションプログラムでの位置付け 超燃焼システム技術 超燃焼システム技術 時空を超えたエネルギー利用技術 時空を超えたエネルギー利用技術 次世代省エネデバイス技術 次世代省エネデバイス技術 先進交通社会確立技術 先進交通社会確立技術 情報生活空間創生技術 情報生活空間創生技術 背景 エ ネ ル ギ ー資源の 約8 割 を 海外に 依 存する我が 国 に と っ て 、 こ れ を 効 率的 に 利 用するこ と 、 即ち 「省 エ ネ 」を 図 る こ と は エ ネ ル ギ ー 政策 上 の 重要 課 題 で あ る 。 エ ネ ル ギ ー消費効率を2 0 3 0 年度ま で に 3 0 %以上 改 善 エ ネ ル ギ ー消費 効 率を2 0 3 0 年度ま で に 3 0 %以上 改善 目標 先進超々臨界圧火力発電 実用化要素技術 7.4億円(2.0億円) 石油精製高度機能融合 36.0億円(79.3億円) 噴流床石炭ガス化 発電プラント 12.0億円(20.7億円) 発電プラント用 超高純度金属材料 3.0億円(3.9億円) 高温超電導ケーブル実証 6.8億円(1.6億円) 固体酸化物形 燃料電池システム 要素技術開発 12.0億円(13.5億円) 【2.6億円】 固体高分子形燃料電池 実用化戦略的技術開発 67.0億円(66.7億円) 【7.5億円】 燃料電池先端科学研究 8.5億円(9.0億円) 燃料電池システム等 実証研究 9.9億円(13.0億円) 固体酸化物形 燃料電池実証 7.2億円(8.0億円) 系統連系円滑化蓄電システム技術開発 17.0億円(24.0億円) MIRAI 27.0億円 (30.0億円) 次世代プロセス フレンドリー設計 6.9億円(8.9億円) 次世代高効率 ネットワークデバイス技術開発 4.3億円(10.4億円) 【5.0億円】 カーボンナノチューブ キャパシタ開発 3.3億円(4.0億円) ナノエレクトロニクス 半導体新材料・新構造 3.7億円 (5.0億円) 【3.6億円】 グリーンITプロジェクト 50.0億円 (30.0億円) 【10.0億円) エネルギーITS 10.8億円(8.5億円) サステナブル ハイパーコンポジット 6.4億円(3.2億円) 鉄鋼材料の革新的 高強度・高機能化基盤 5.0億円(10.0億円)【5.0億円】 マルチセラミックス膜 新断熱材料 2.0億円(3.2億円)【2.0億円】 低損失オプティカル 新機能部材 3.6億円(4.4億円) 次世代光波制御 材料・素子化 2.9億円(2.9億円) 超フレキシブル ディスプレイ部材 5.4億円(6.2億円) 有機発光高効率照明 1.6億円(3.6億円)【2.0億円】 革新的ガラス 溶融プロセス 4.0億円(3.5億円) 高効率 紙パルプ工程技術 2.0億円(9.5億円) 革新的マイクロ反応場利用部材 4.7億円(5.2億円) 高効率ガスタービン実用化 16.4億円( 5.4億円) 環境調和型製鉄プロセス 11.2億円(5.6億円)【10.0億円】 微生物機能を活用した 環境調和型製造基盤技術 5.4億円(11.0億円)【5.0億円】 化学技術創成 8.9億円 (24.7億円) 新エネルギー技術実 0.6億円(3.0億円)用化補助 非化石エネルギー 産業技術研究助成 7.0億円(8.2億円) イットリウム系 超電導電力機器 30.0億円(30.0億円) 希少金属等 高効率回収システム 5.0億円(2.0億円) エネルギー使用合理化 産業技術研究助成 12.8億円(14.6億円) 次世代構造部材創製・加工(衛星用) 2.6億円(6.0億円) 次世代大型低消費電力 ディスプレイ基盤技術 4.4億円(11.7億円)【5.0億円】 基礎研究 実用化研究 実証 繊維関連次世代技術開発 0.8億円(1.2億円) 水素貯蔵材料先端基盤研究 10.0億円(9.1億円)【2.1億円】 水素製造・輸送・貯蔵 システム等技術開発 13.6億円 (17.0億円) 【1.8億円】 大規模電力供給用 太陽光発電 系統安定化等実証 20.2億円(35.8億円) 半導体アプリケーションチップ 10.0億円(14.0億円) 【 平成21年度予算案: 707億円】 ※基礎、実用、実証の区分内は、任意に配置。 ※各プロジェクト毎の予算額は21年度予算(20年度予算)【20年度補正予 算】 炭素繊維複合材 65.0億円 (50.0億円) 環境適応型 小型航空機用エンジン 6.0億円(6.0億円) 次世代構造部材 創製・加工(航空機用) 8.0億円(8.0億円) 次世代高効率エネルギー利用型 住宅システム技術開発・実証事業 1.0億円(新規) 半導体機能性材料の 高度評価基盤開発 0.6億円(新規) 低品位鉱石等 革新的製錬プロセス 1.0億円(新規) 革新的省エネセラミック 製造技術開発 2.4億円(新規) 革新的製銑プロセス 3.8億円(新規) 環境調和型 水循環技術開発 4.0億円(新規) 次世代自動車用高性能 蓄電システム技術開発 35.0億円(29.0億円) 省エネルギー 革新技術開発 70.0億円(69.0億円) 革新型蓄電池 先端科学基礎研究 30.0億円(新規) 4.エネルギーイノベーションプログラム 4.エネルギーイノベーションプログラム ①総合エネルギー効率の向上 ①総合エネルギー効率の向上マルチセラミックス膜新

断熱材料の位置づけ

情報生活空間創生技術

-

2

○あらゆる分野に対して高度化・不連続な革新をもたらすナノテクノロジー・革新的部材技術を確立する。 ○我が国産業の国際競争力の維持・強化や解決困難な社会的課題の克服を可能とする。 世界に先駆けてナノテクノロ 世界に先駆けてナノテクノロ ジーを活用した不連続な技術 ジーを活用した不連続な技術 革新を実現する。 革新を実現する。 世界に先駆けてナノテクノロ 世界に先駆けてナノテクノロ ジーを活用した不連続な技術 ジーを活用した不連続な技術 革新を実現する。 革新を実現する。 我が国部材産業の強みを更に 我が国部材産業の強みを更に 強化することで、他国の追随を 強化することで、他国の追随を 許さない競争優位を確保する 許さない競争優位を確保する とともに、部材産業の付加価 とともに、部材産業の付加価 値の増大を図る。 値の増大を図る。 我が国部材産業の強みを更に 我が国部材産業の強みを更に 強化することで、他国の追随を 強化することで、他国の追随を 許さない競争優位を確保する 許さない競争優位を確保する とともに、部材産業の付加価 とともに、部材産業の付加価 値の増大を図る。 値の増大を図る。 ナノテクノロジーや高機能部材 ナノテクノロジーや高機能部材 の革新を先導することで、これ の革新を先導することで、これ ら部材を活用した情報通信、 ら部材を活用した情報通信、 ライフサイエンス、環境、エネ ライフサイエンス、環境、エネ ルギーなどの幅広い産業の付 ルギーなどの幅広い産業の付 加価値の増大を図る。 加価値の増大を図る。 ナノテクノロジーや高機能部材 ナノテクノロジーや高機能部材 の革新を先導することで、これ の革新を先導することで、これ ら部材を活用した情報通信、 ら部材を活用した情報通信、 ライフサイエンス、環境、エネ ライフサイエンス、環境、エネ ルギーなどの幅広い産業の付 ルギーなどの幅広い産業の付 加価値の増大を図る。 加価値の増大を図る。 希少金属などの資源制約の打 希少金属などの資源制約の打 破、圧倒的な省エネルギー社 破、圧倒的な省エネルギー社 会の実現など、解決困難な社 会の実現など、解決困難な社 会的課題の克服を目指す。 会的課題の克服を目指す。 希少金属などの資源制約の打 希少金属などの資源制約の打 破、圧倒的な省エネルギー社 破、圧倒的な省エネルギー社 会の実現など、解決困難な社 会の実現など、解決困難な社 会的課題の克服を目指す。 会的課題の克服を目指す。 IPGの目標 【 平成21年度予算額: 188億円】 Ⅰ Ⅰ.ナノテクノロジー.ナノテクノロジー の加速化領域 の加速化領域 Ⅵ Ⅵ.共通基盤領域.共通基盤領域 Ⅲ Ⅲ.ライフサイエンス・健康・医療領域.ライフサイエンス・健康・医療領域 Ⅳ Ⅳ.エネルギー・資源・環境領域.エネルギー・資源・環境領域 Ⅴ Ⅴ.材料・部材領域.材料・部材領域 関連施策 関連施策 ナノテクチャレンジ 36.0(36.5) -垂直連携・異分野融合型- -nanotechnologyの加速化-ナノエレ (新材料新構造技術) (More Moore) 6.0(5.0)【1.0】 スピントロニクス 不揮発性機能性材料 5.2(5.2) ナノエレ (窒化物系化合物半導体基板) 3.7(5.0)【3.6】 三次元光デバイス 高効率製造技術 3.3(3.6) 低損失オプティカル 新機能部材 3.6(4.4) 超フレキシブル ディスプレイ部材 5.4(6.2) -世界最先端デバイスの先導開発- -光技術の革新利用--ITの省エネ化を支える基盤技術- -省エネ型ディスプレイ開発-半導体機能性材料 高度評価基盤技術 0.6(新規) -半導体材料評価技術-Ⅱ Ⅱ.情報通信領域.情報通信領域 次世代DDS型 悪性腫瘍治療システム 4.3(4.6) 個別化医療実現のための 技術融合バイオ診断技術 3.4(3.4) 分子イメージング機器 8.3(9.6) 発電プラント用 高純度金属材料 3.0(3.9) 高温超電導 高温超電導 ケーブル実証 ケーブル実証 6.8 6.8((1.61.6)) CNTキャパシタ 3.3(4.0) サステナブル ハイパーコンポジット 6.4(3.2) マルチセラミクス膜 新断熱材料 2.0(3.2)【2.0】 -革新的な省エネ部材- -革新的な電力部材-ⅲ ⅲ)環境制約を乗り越える!)環境制約を乗り越える! ⅰ ⅰ)エネルギー制約を乗り越える!)エネルギー制約を乗り越える! 希少金属代替材料開発 15.5(10.0)【5.0】 -希少金属の代替/使用量低減技術の確立-革新的ガラス溶融 革新的ガラス溶融 プロセス技術 プロセス技術 4.0 4.0((3.53.5)) セラミックリアクター セラミックリアクター 3.5 3.5((4.54.5)) -革新的な燃料電池部材-ナノ粒子特性評価 手法開発 4.0(3.7) 革新的省エネ セラミクス製造技術 2.4(新規) -環境の安全を守る 部材開発-次世代高信頼性 ガスセンサ 1.0(1.0) 高感度環境 センサ部材 1.5(2.0) 光触媒産業創成 8.4(8.8) -環境に優しい部材開発-次世代光波制御 材料・素子化 2.9(2.9) マグネシウム 鍛造部材 2.6(2.7) 鉄鋼材料革新的 高強度・高機能化 5.0(10.0)【5.0】 高機能複合化 金属ガラス 革新的部材 3.4(3.4) 先端機能発現型 新構造繊維部材 (ナノファイバー技術) 6.6(7.1) 超ハイブリッド 材料 6.2(6.2) -広範な産業に波及する基盤的革新材料-○技術戦略マップの策定 ・ナノテクノロジー分野 ・部材分野 ・ファイバー分野 ・GSC分野 など ○ナノテクノロジー標準化 ○人材育成 など -革新的な省エネプロセス- -ナノテクノロジーを駆使した新しい医療技術- -ナノテクによる非連続技術革新- -世界最強部材産業による価値創出- -広範な産業分野での付加価値増大--エネルギー制約・資源制約などの 課題解決-革新的マイクロ 反応場利用部材 4.7(5.2) グリーン・サステイナブルケミカルプロセス技術 (廃棄物削減、資源生産性向上など) 15.0(6.0) ⅱ ⅱ)資源制約を乗り越える!)資源制約を乗り越える! -持続可能な革新的化学技術- -ナノ材料の安全性評価-一般会計 一般会計 特別会計特別会計 ※各プロジェクト毎の予算額は21年度予算(20年度予算)【20年度補正予算】 3 2.ナノテク・部材イノベーションプログラム 図1-2 ナノテク・部材イノベーションプログラムでの位置付け また、多様な連携(川上・川下産業の垂直連携、材料創製・加工の水平連携)による 研究開発の推進により、当該市場のニーズに応える機能を実現する上で不可欠な高品 質・高性能の部品・部材をタイムリーに提供し、又は提案することができる部材の基盤 技術を確立することを目的とした「ナノテク・部材イノベーションプログラム」の一環 としても本プロジェクトを実施する。(図 1-2 参照) また、平成 19 年 5 月、総理のイニシアティブにより「美しい星50(クールアース 50)」が発表され、「世界全体の温室効果ガス排出量を現状に比して 2050 年までに半 減する」という長期目標が提案された。この目標の実現は、従来の技術の延長では困難 であり、革新的技術の開発が不可欠であるため、経済産業大臣の下に有識者会議を設置 し、「Cool-Earth-エネルギー確信技術計画」が策定され、平成 20 年 3 月に公表された。 この中での重点的に取り組むべきエネルギー革新技術の中の、民生部門の省エネ住宅・ ビルに向けた革新技術として、本プロジェクトを実施する。(図 1-3 参照) 図 1-4 に、平成20年実施の洞爺湖サミットにて展示された「ゼロエミッションハウ ス」の概念図を示す。このように、真空断熱材と断熱ガラスは、省エネ・環境技術のひ とつとして重要な位置をしめている。

3

図1-3 Cool-Earth-エネルギー革新技術計画ロードマップ

図1-4 洞爺湖サミット出展ゼロエミッションハウス外観図

(出典:経済産業省HP http://www.meti.go.jp/topic/data/e80617aj.html)

真空断熱材と断熱ガラスは、省エネ・環境技術のひとつとして重要な位置を占めている

。

1-3 国の関与の必要性

物質をナノレベルで制御することにより、物質の機能・特性を飛躍的に向上させ、ま た、大幅な省エネルギー化、大幅な環境負荷低減を実現し得るなど、広範な産業技術分 野に革新的発展をもたらし得るキーテクノロジーであるナノテクノロジーは、従来の経 験則に基づく試行錯誤的な材料技術を根本から変革するものであり、次世代の社会経済 の発展を先導するIT、環境、バイオ等の広範な産業分野における技術革新をリードす る基盤技術である。 しかし、その技術の革新性ゆえに体系化された技術基盤が存在せず、民間投資により 研究開発を進めることが困難な状況にある。また、このような研究開発は必然的に長期 間を要し、投資規模が大きくなるためリスクも大きく、市場原理に基づく民間投資では 将来の発展に必要な技術基盤の整備が困難である。このため、産学官の連携の下で効率 的な研究開発を推進するとともに、その研究開発成果を広範な産業で利用可能な技術と して体系化する必要がある。 さらに、我が国の材料技術研究開発は世界的に質の高いものであるが、ナノテクノロ ジー・材料は次世代の産業技術の競争力を決定的に制する技術であり、欧米に対する我 が国の材料技術の優位性をさらに拡大するため、国による資源の集中的投入により基盤 的研究開発を行うことが必要である。 本プロジェクトでは、ナノオーダーの多孔構造と真空断熱技術との融合により、熱伝 導の3つの機構(伝導、対流、輻射)を抑える超断熱材料を開発し、日本の総エネルギ ー消費の約8%を占める住宅・ビル等の冷暖房エネルギーを、超断熱壁・窓材料によっ て大幅に削減する事を目的としている。さらに将来的には、ロケット・航空機・タンカ ー・輸送車等の断熱材への応用など、広範な産業技術分野に革新的発展をもたらし得る キーテクノロジーであり、きわめて基盤性が高く、産業界全体での成果の共有化に繋が ると期待される反面、研究開発の困難度が高く、リスクが大きい。さらに、プログラム 中の他のプロジェクトとの連携により、得られた成果等の知識の体系化を図り、より効 率的な研究の進捗と成果の普及を図ることも必要である。 以上の背景、理由により、個別的・専門的分野に特化した民間企業だけの技術では困 難であるため、国家的、集中的実施が必要である。6

2.研究開発目標

2-1 研究開発目標

2-1-1 全体の目標設定

住宅やビルなどの冷暖房および家電製品、輸送機器、エネルギー貯蔵などにおける大幅 な省エネ効果をもたらす画期的な断熱性能を示す(格子振動・対流・輻射のいずれの伝 熱も抑える)壁材料および窓材料を実現するために、セラミックス、ポリマー、ガラス のナノテクノロジー・材料技術を駆使し、①多孔質セラミックス粒子合成技術の開発、 ②ナノ構造セラミックス膜コーティング技術の開発、③透明多孔質セラミックス合成技 術の開発、④複合化技術および真空セグメント化技術の開発、⑤超断熱壁材料の開発、 ⑥超断熱窓材料の開発を行う。2-1-2 個別要素技術の目標設定

①多孔質セラミックス粒子合成技術の開発 超断熱壁材料の開発に適した低熱伝導率、高圧縮強度の多孔質セラミックス粒子を開 発する。 具体的には、10Pa 以上の雰囲気での熱伝導率(輻射伝熱の寄与を除く)が 0.001W/mK 以下、輻射伝熱低減率が 70%以上(対真空比、厚み 10mmの時)の多孔質セラミック ス粒子複合粉末を開発する。また、低コスト化を実現するため、多孔質セラミックス粒 子の連続生産プロセスの実現可能性を実証する。 目標設定値根拠:真空断熱材の従来の最高値(熱伝導率 0.003W/mK、0.1Pa)を上回る 値を設定。 ②ナノ構造セラミックス膜コーティング技術の開発 超断熱壁材料および超断熱窓材料の開発に適した高反射率、高圧縮強度、透明性のナ ノ構造セラミックス膜を開発する。 具体的には、 (1)壁材料用として、赤外線反射率が 70%以上、面積が 10000mm2以上のセラミック ス膜を開発する。 (2)窓用材料として、赤外線反射率が 70%以上、光(可視光)透過率が 65%以上、 ヘイズ率が 1%以下、面積が 10000mm2以上のセラミックス膜を開発する。 目標設定値根拠:⑤超断熱壁材料、⑥超断熱窓材料に用いるために必要な特性値を設 定。 ③透明多孔質セラミックス合成技術の開発 超断熱窓材料の開発に適した低熱伝導率、高圧縮強度の膜状の透明多孔質セラミッ クスを開発する。7

具体的には、10Pa 以上の雰囲気での熱伝導率が 0.002W/mK 以下(輻射の寄与を除く)、 光(可視光)透過率が 65%以上、ヘイズ率が 1%以下、面積が 90000mm2の透明多孔質 セラミックス(膜状)を開発する。 目標設定値根拠:⑥超断熱窓材料に用いるために必要な特性値を設定。 ④複合化技術および真空セグメント化技術の開発 壁用および窓用の超断熱材料を開発するための複合化・真空化・セグメント化技術を 確立する。 具体的には、 (1)熱伝導率 0.002W/mK、熱貫流率 0.3W/㎡Kで、真空部分が面積 90000mm 2、セグメント構造を有する壁用断熱材料の技術開発を行い、壁用の超断熱材料開 発のための複合化・真空化・セグメント化技術を確立する。 (2)熱伝導率 0.003W/mK、熱貫流率 0.4W/㎡K、ヘイズ率が 1%以下で、面積 90000mm2の窓用断熱材料の技術開発を行い、窓用の超断熱材料開発のための複合 化・真空化技術を確立する。 目標設定値根拠:⑤超断熱壁材料、⑥超断熱窓材料に用いるために必要な特性値を設 定。 ⑤超断熱壁材料の開発 熱貫流率、圧縮強度などが優れた超断熱壁材料を開発する。 具体的には、ポリマー膜に開発素材を真空封止し、熱貫流率が 0.3W/m2K 以下、壁 厚さ 10mm程度、面積が 1m2程度、構造補強部材なしに 1MPa程度の圧縮強度を有 する超断熱壁材料を開発する。また、多孔質セラミックス粒子複合粉体の連続生産プロ セスを確立する。 目標設定値根拠: 超断熱壁材料が市場に受け入れられるためには、以下の項目を満たす必要がある。 ①既存の壁用断熱材に比べ、優れた断熱性能を有すること ②建材としての施工性に優れること ①に関しては最も高い断熱性が要求される地域Ⅰ(主に北海道)の外張断熱に必要な 熱抵抗値(熱貫流率の逆数)が 2.9 ㎡K/Wであることから、必要な熱貫流率は 0.34W /㎡ K となる。従って、目標値の熱貫流率が 0.3W/㎡ K 以下は目標値として十分な熱 貫流率であると言える。また、2.9 ㎡K/Wの熱抵抗値を得るために必要な各種断熱材 の一般的な厚みはグラスウールが 145~155mm、押出法発泡ポリスチレン(3種品) が 85mmとされており、壁厚さが 10mm程度は、既存の断熱材に比べ十分に薄い厚み である。壁厚さ 10mm程度で熱貫流率が 0.3W/㎡ K 以下を達成するならば、既存の断 熱材に比べ優れた断熱性能を有していると考えられる。 ②建材としての施工性に優れるための前提として、建材サイズ(910×1820mm)の

8

9

断熱材が得られる可能性のあるサイズ及び強度が必要である。目標とする面積である 1 ㎡は建材サイズの約半分のサイズであり、910×1820mmへのスケールアップが可能な 面積であると考えられる。また、高強度といわれている押出法発泡ポリスチレンの圧縮 強度が 0.3~0.4MPaから見て、圧縮強度 1MPaは十分な値であると言える。従って、 目標の面積(サイズ)及び圧縮強度が得られたならば、基本的には十分な施工性が得ら れると考えられる。 ⑥超断熱窓材料の開発 熱貫流率、光(可視光)透過率などが優れた超断熱窓材料を開発する。 具体的には、面積が3m2程度、熱貫流率が0.4W/m2K以下、光(可視光)透過率が65% 以上(Low-Eガラス使用)、ヘイズ率が1%以下の超断熱窓材料を開発する。 目標設定値根拠: 断熱を目的とした様々なタイプの複層ガラスが市販されているが、現状でもっとも断 熱性の高いものとしては、真空断熱ガラスと Low-E ガラスをアルゴン層を挟んでハイブ リッド複合化したタイプのものがあり、熱貫流率として 0.8 W/m2K という値が報告さ れている。従って、本開発においては、少なくとも本製品の 2 倍の性能を実現すること を目標とした。なお、本開発においてコストは具体的な目標としては掲げていないが、 上記のように次世代省エネルギー基準は熱貫流率が 3 W/m2K の既存の複層ガラスで基 準をクリアできる地域が多いことから、本開発品の普及にはコスト削減が不可欠となる。 少なくとも現状の真空断熱複層ガラス(熱貫流率 1.2~1.5 W/m2K)以下の価格を見込 めることが実用化検討に移行する際の必要条件と考えられる。3.成果、目標の達成度

3-1 成果

3-1-1 全体成果

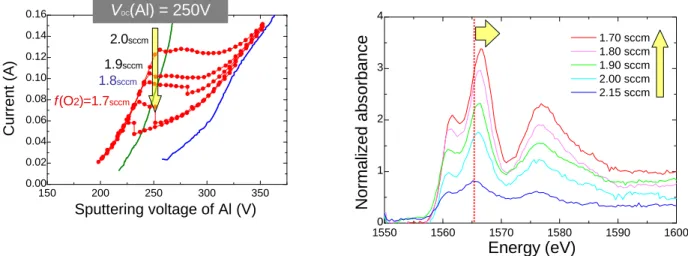

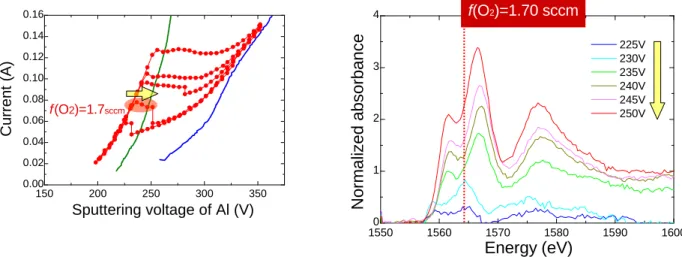

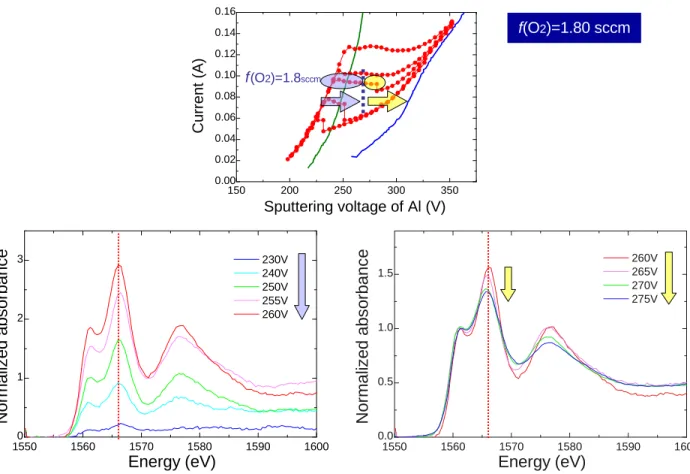

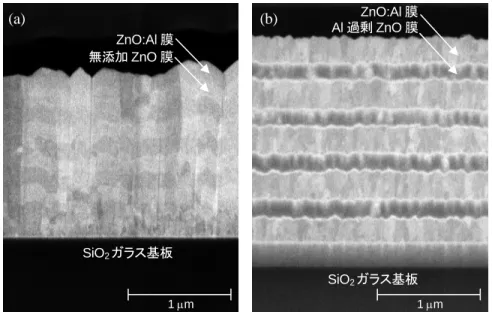

水ガラスを出発原料とした化学プロセスによって多孔質セラミックス粒子を合成し、 気孔率が 85%以上、圧縮強度が 20MPa 以上、熱伝導率が 0.002W/mK 以下(1Pa 以上雰囲 気下)を達成した。粒子表面制御装置および粒子乾燥処理装置によって、多孔質セラミ ックス粒子の低熱伝導率化への表面制御および乾燥処理の寄与を検討し、さらに低熱伝 導率を得るための多孔質セラミックス粒子の構造制御指針を得た。ナノ多孔構造や気孔 率等を変化させた種々の多孔質セラミックス粒子について、熱伝導率-真空度依存性の 関係曲線を詳しく調べ、それら成果を化学プロセスにフィードバックさせ、圧縮強度 20MPa 以上、熱伝導率 0.002 W/mK 以下(1Pa 以上雰囲気下)、気孔率 85%以上のセラミ ックス粒子を合成し、本プロセスを最適化することができた。 輻射による熱の移動を抑制するナノ構造セラミックス膜コーティング技術として、電 子ビーム物理蒸着法、通電加熱法およびスパッタリング法による成膜技術を開発した。 電子ビーム物理蒸着法では、ZnO インゴットおよび Al2O3インゴットを用いた 2 元蒸 着により ZnO:Al 膜の合成に成功し、高い可視光透過率、赤外反射率を発現できた。一 方、柱状・羽毛状組織のナノ構造制御について検討したものの、ヘイズ率の増大が課題 となった。実用化に不可欠な大面積化については、200×300mm の基板への均一な成膜 に成功した。 通電加熱法により、酸化タングステンおよび酸化亜鉛のナノ結晶膜をガラス基板上に 作製することに成功した。酸化タングステン膜は、紫外光の照射に応答するフォトクロ ミック現象により赤外反射率をコントロールできる機能を発現した。一方、酸化亜鉛膜 については、高い結晶性を有するテトラポット状ナノ結晶から成る膜であることを見出 した。 反応性スパッタリング法をベースとした Zn ターゲットおよび Al ターゲットによる二 元同時成膜により ZnO:Al 膜を成膜した。各ターゲット表面の酸化状態を厳密にコント ロールすることで、高いキャリア生成効率をもたらすドーピングを可能とし、近赤外反 射性能に優れる ZnO:Al 膜の合成に成功した。一方、新規な膜構造として添加する Al 濃 度を変調して屈折率に周期性をもたせた膜を提案し、ZnO:Al 単層膜では反射不可能で あった高エネルギーな太陽光成分をカットすることに成功した。 超臨界乾燥(エアロゲル)法によって、熱伝導率が 0.004W/mK 以下、光透過率が 50% 以上、ヘイズ率が 2%以下、面積が 2500mm2程度の透明多孔質セラミックス(シリカ) を合成することができた。透明化乾燥精密制御装置により、超臨界乾燥条件を精密に制 御することが可能となり、これまでより大型のサイズ(面積が 40000mm2)の透明多孔質シ リカを安定に合成する条件を明らかにすることができた。また、種々の方法によって合 成した透明多孔質セラミックスの熱伝導率、赤外線反射率、光(可視光)透過率、ヘイ ズ率等の評価技術を確立し、得られた成果を透明多孔質セラミックスプロセスにフィー ドバックさせ、熱伝導率が 0.004W/mK 以下、光透過率が 50%以上、ヘイズ率が 2%以下、10

面積が 2500mm2程度の透明多孔質シリカを合成することに成功し、本プロセスを最適化 することができた。 有機-無機ハイブリッドであるメチルシルセスキオキサン(CH3SiO1.5, MSQ)ゾル- ゲル系において相分離を制御することで、均一なメソ孔からなる透明エアロゲルや、マ クロ孔とメソ孔を併せ持つ階層的多孔構造を有するゲルを作製した。得られた MSQ エア ロゲルは高い機械的強度と柔軟性を示し、湿潤ゲルの常圧乾燥によっても簡便に作製可 能であることが示された。また、乳化重合やモノリス状エアロゲルの破砕によって微粒 子状 MSQ エアロゲルを作製し、粒子形状やサイズなどの制御を試みた。メソ孔領域から マクロ孔領域まで様々なサイズの細孔を有する MSQ エアロゲルを用いて保護熱板法 (GHP 法)による精密な熱伝導率測定を行い、細孔径や気体圧力による熱伝導率変化を 調べ、断熱材としての応用に向けた基礎的な知見を得た。 粒子・膜複合化装置およびセグメント化装置によって、多孔質セラミックス粒子とナ ノ構造セラミックス膜を複合化し、さらにポリマー膜等にて真空セグメント化する技術 を確立し、真空度が 10Pa 以下、熱貫流率が 0.6W/m2K、面積が 10000cm2で、セグメント 構造を有する超断熱壁材料サンプルを作製することができた。断熱特性評価装置により、 上記で作製した超断熱壁材料サンプルの熱伝導率を測定・解析し、また内部圧力評価装 置によって真空セグメント化された超断熱壁材料における内部の圧力を評価すること により、断熱性能をさらに向上させるための超断熱壁材料の開発指針を得た。透明多孔 質セラミックス(エアロゲル)をガラス板で複層化するとともに、真空化する技術を開 発した。導入したガラス真空複合化装置を用いて、面積が最終目標である 90000mm2以 上のサンプル作製が可能になるとともに、真空度が 10Pa 以下で熱貫流率 0.7W/m2K を達 成した。この結果を基に、助成事業にて大型化、量産化に向けた開発を進めていく。 本プロジェクトで開発した断熱材料技術を用いて、優れた断熱性能と機械的強度を兼 ね備えた超断熱壁材料を開発する。超断熱壁材料作製のための量産プロセスの基本設計 を行い、量産プロセスのための装置選定を実施 した。また、主要機器の実機による性 能確認を行い、問題点として、真空封止工程が課題であること、および施工性と断熱性 を両立したセグメント化構造決定が課題でありことを明らかにした。 超断熱材の特性(低熱伝導率、軽薄)を活かした内装リフォーム壁への展開を目指す ための研究開発および課題抽出を目的として実証試験を行った。断熱性能に関しては、 現状試作品レベルでも充分な性能向上が見られた。今後、セラミックス粒子の性能向上 や施工システムの最適化により更なる性能向上が期待できる。 寸法が概ね 790×1100mm の超断熱窓材料の試作を行い、性能評価試験を実施した。超 断熱窓材料の製造に際しては、1 枚のガラスパネル当たり、各種寸法(厚みは 10mm)の エアロゲル 35 枚を割り付けて作製した。当初、2 窓分合計 4 枚の断熱窓材を作製する 予定であったが、真空封入時にゲルが膨張して破損したこと、エアロゲル複層断熱ガラ スでは大気圧封入でも既存の複層ガラスを上回る断熱性が期待できることから、今回は 真空封入を断念し、大気圧でゲルを封入した断熱窓材 2 枚を作製することにした。作製 した断熱ガラスを北海道に設置したモデルハウスに取り付けて評価試験を行ったとこ

11

12

ろ、良好な断熱性能が得られることが判った。一方で減圧方法の改良や眺望の改善等、 今後改善すべき課題も明らかとなった。

3-1-2 個別要素技術成果

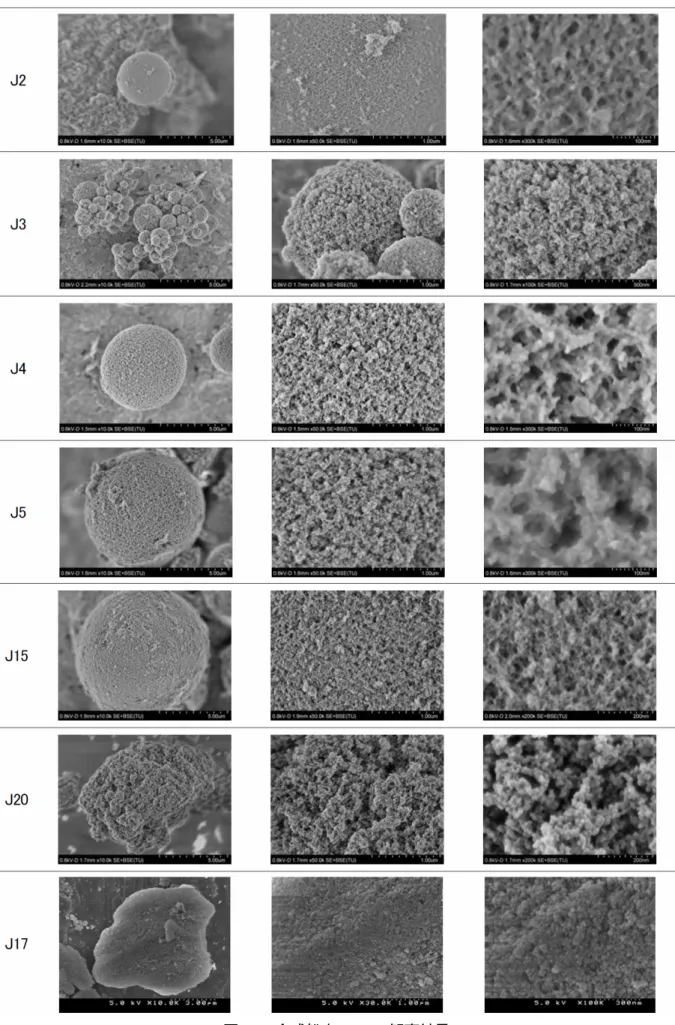

(1)多孔質セラミックス粒子合成技術 (1-1)シリカ粉末の合成技術 (1-1-1)逆ミセル法による合成 格子振動および気体の熱伝導を抑制し、かつ圧縮特性に優れた超断熱壁材料に用いる要素材料として、 真球状で平均粒径5μm のナノ多孔質シリカ粒子を用いた。真球状であることから、粒子間の熱伝導が抑 制され、さらに、粒子が多孔質ガラスの多孔体なので粒子自体の熱伝導率も小さく、粉末としてかなり 低い熱伝導率が期待できる。粒子の作製方法として、球状の粉末作製が可能であり、工業的な生産実績 もある逆ミセル法を用いた。逆ミセル法によるナノ多孔質シリカ粉末の合成プロセスを図3-1 に示す。 有機 溶媒 水ガラス 混合 界面 活性剤 濾過 分離 水洗 乾燥 沈殿剤 (アンモニウム 塩水溶液) 粒子 添加剤 表面処理 メチル化 水熱処理 エマル ジョン化 沈澱 造粒 エマルジョン化に用いている乳化機 有機 溶媒 水ガラス 混合 界面 活性剤 濾過 分離 水洗 乾燥 沈殿剤 (アンモニウム 塩水溶液) 粒子 添加剤 表面処理 メチル化 水熱処理 エマル ジョン化 沈澱 造粒 エマルジョン化に用いている乳化機 図 3-1 ナノ多孔質シリカ粉末の合成プロセス 作製した粒子の構造を高分解能SEM により観察したところ、図3-2 に示すように、真球状の粒子であり、 内部にナノオーダーの気孔が均一に分散していることが明らかになった。 平均粒径 5μm 50nm表面

内部

10m 10m 8μm 低倍像 高倍像 図 3-2 ナノ多孔質シリカ粉末の微構造観察写真13

熱伝導率向上のため、造粒工程ならび表面処理工程での検討をおこなった。 まず、粒子内の固体伝導伝熱の低減(断熱性能の向上)の方法として、粒子における気孔率の向上を試 みた。水ガラス濃度を低減することで、均一な細孔構造を保ちつつ気孔率を高めた粒子を得た。図 3-3 には水ガラス濃度と沈殿条件変更による細孔分布の変化を示す。 調整前 3.6 溶液の 濃度変更 2.4 沈澱剤 変更 1.2 1 10 100 細孔径(nm)

図 3-3 水ガラス濃度と沈殿条件変更による細孔分布の変化

この際、原料における粘度が低減する結果、攪拌時に得られた粒形が不安定になる傾向があり、界面 活性剤の種類および後工程での除去手法を調整した。沈殿条件の調整や表面処理(水熱処理)を行うこ とにより、もう少し細孔径を大きくした粒子をいくつか合成し、熱伝導率や強度への影響を評価した。 図3-4 には水熱処理前後での細孔分布の変化を示す。調整前

3.6水熱処理後

2.4 1.2 1 10 100 細孔径(nm) 図 3-4 水熱処理前後での細孔分布の変化14

また、粒子間の伝導伝熱を調整するために、造粒時の攪拌条件の変更による平均粒径の変更、メチル 基による表面のOH 基の置換、および焼成による OH 基の減少を試みた。せん断応力および界面活性剤 を調整した結果、平均粒径20μm で同等の細孔分布を持つ粒子を合成し、熱伝導率の比較を行った。図 3-5 には異なる粒径を持つ粒子と細孔分布を示す

。

図 3-5 異なる粒径を持つ粒子と細孔分布(青:平均粒径 5μm、赤:平均粒径 20μm) シランカップリング剤(メチルトリメトキシシラン、MTMS)にて処理することで、Si についている OH 基がメタノールとして脱離し、表面にメチル基を修飾させた。粉体としての流動性の向上が見られ たほか、平成20 年度導入した TPD 装置による測定ではメチル化前に比べメチル化後は手前の水素(2m/z) のピークに対してOH に由来する水(18m/z)の Intensity が低く、メチル化によって OH 基が脱離している と言える。図3-6 にはメチル化前後での表面状態と TPD による表面分離ガス分析を示す。焼成による OH 基の除去では、温度昇温時の分離ガス分析から得られた最適温度付近で焼成処理を行うことにより、 気孔率をほとんど減少させずにOH 基を減少させる方法を確立した。 粒子の乾燥において加熱装置を用いる場合、加熱時に細孔内に残存する硫酸塩が分解して発生する硫 化ガスが装置の金属部を痛めることが判明したため、熱分解性の酸を中和に用いることで解決した。15

メチル化前

2 m/z 18 m/z 28 m/z 32 m/z 2 m/zメチル化後

18 m/z 28 m/z 32 m/z 図 3-6:メチル化前後での表面状態と TPD による表面分離ガス分析16

(2)部分中和によるプロセス改良 低熱伝導性粉末の特性として、固体成分の低熱伝導性、軽量性(低相対密度)、粒子の形状(球状)な どを制御する必要がある。本項では低熱伝導性を満たすため、これらの特徴を有する粉末を合成し、そ の熱伝導性を評価する。 ここでは、安価なプロセスである水ガラスを原料に用いたエマルション法を用いて、軽量・多孔質・ シリカ微粒子の合成を行う。具体的には、原料水ガラスを適当な濃度の水溶液とする。一方で、界面活 性剤(トリオレイン酸ポリオキシエチレンソルビタン)を溶解したn-ヘキサン溶液を準備する。この溶 液に先の水ガラス水溶液を投入し、撹拌、エマルション化する。エマルション溶液を、炭酸水素ナトリ ウム水溶液中に滴下し、水ガラスを中和沈殿させる。水ガラスはエマルション中で球状液滴となってお り、この形状が沈殿物の形状に残され、球状微粒子が得られる。また、液滴中の主成分は水分であり、 得られる球状微粒子は多孔質となる。沈殿粒子を安定化するため、さらに無機酸(硝酸)中でエージン グし、ほぼシリカで構成される多孔質球状粒子とする。 以上の方法で多孔質シリカ粉末が得られるが、その特性に及ぼす因子は以下のようにまとめられる。 ①水ガラス濃度・・・多孔質度、気孔率、②撹拌能力(界面活性剤・溶媒種類)・・・粒子径、③粒子 の細孔分布・・・中和塩の種類や濃度、界面活性剤、実験では、これらの特性を変化させ微粒子の特性 を変化させた。 表3-1 に合成条件、表 3-2 に粉末の特性、図 3-7 に粉末の SEM 写真(典型的な試料抜粋)を示す。水 ガラス濃度は0.75~4mol/l まで変化させた。(シリカ多孔質粒子の気孔率を上げるため、水ガラス濃度を 下げている。)水ガラス濃度2mol/l よりも下げると、エマルションの中和時に液滴が不安定になるため、 球状を維持できなくなることがわかった。これを防ぐためには、界面活性剤の濃度をあげる方法、種類 を変化させる方法も考えられるが、ここでは、水ガラス水溶液に炭酸水素アンモニウムを微量添加し、 中和反応を進行させ液滴粘度を上昇させる方法を用いた。その結果、水ガラス濃度 1.5mol/l の場合に安 定して球状の粒子を合成できることがわかった。しかしながら、1mol/l 以下では、安定な球状粒子が得 られず不定形の粒子となった。 次にホモジナイザーの回転数と粒径の関係について検討する。現状のホモジナイザーは 3400~ 20000rpm の仕様であり、この範囲で球状粒子を得られた場合の粒径を評価した。上限の 20000rpm では、 2~3μm 程度の粒子となり下限の 3400rpm では 5~10μm となった。今回の研究では熱伝導率を下げる 方向から、主に3400rpm で粒子を合成した。 比表面積は100~600 程度までの幅があり、熱処理を行った粒子は、小さくなる傾向があった。タップ かさ密度と真密度は比較的相関があり、軽量の粒子が必要な場合にこれらのどちらかが小さい粒子を選 択することとなる。平均細孔径は粒子により変化しているが、合成条件との相関関係は明確にはわから なかった。 得られた粉末を不織布中に入れ、アルミラミネート中に真空封入を行った。この真空パック時の密度 を見かけの密度とした。見かけ密度と粉末のタップかさ密度の関係を図3-8 に、真密度との関係を図 3-9 に示す。見かけ密度はタップかさ密度とおおよそ一次線形的な、真密度と比例関係にあることがわかる。 この関係から見かけ密度を制御するためには粉末の真密度を制御する必要があることがわかった。

17

表 3-1 合成条件 sample name 水ガラス濃度 (mol/l) ホモジナイ ザ(rpm) 部分中和 球状 粒径(μm) 備考 J1 4 0 ― △ J2 4 20000 ― △ J3 2 20000 ― ○ 2-3 熱処理 J4 1.5 5000 ― ○ 5-10 熱処理 J5 1,5 3400 ― △ 疎水処理 J7 1.25 3400 ― △ 疎水処理 J8 1.5 3400 ― ○ 5-10 疎水処理 J9 1.5 3400 ― △ 熱処理 疎水処理 J11 1.5 3400 ○ ○ 5-10 疎水処理 J13 1.5 3400 ― × J14 1.5 3400 ― △ J15 1.5 3400 ○ ○ 5-10 J16 1.5 3400 ○ ○ 5-10 J17 1.5 3400 ○ ○ 5-10 J20 1 20000 ○ × J21 1 3400 ○ × J22 1 15000 ○ × J23 1 - ○ × J24 1 - ○ × J25 1 10000 ○ × J26 1 10000 ○ × J27 1 5000 ○ × J28 0.75 5000 ○ × J29 0.9 5000 ○ × J30 1 3400 ○ × J31 0.75 5000 ○ × J32 1 5000 ○ × J33 0.9 15000 ○ × J34 1 15000 ○ × J35 1 5000 ○ × 部分中和:初期段階で水ガラスに沈殿しない程度の炭酸水素アンモニウムを混合しておく。

18

表 3-2 合成粉末の特性 sample name タップかさ密度 (g/cm3) 比表面積 (m2/g)*1 DH 法(メソ) 平均細孔径(nm) 真密度 (g/cm3)*2 見かけの密 度(g/cm2) J1 0.189 404.2 1.17 0.34 0.22 J2 0.177 252.7 35.69 0.33 0.21 J3 - 158.2 24.45 0.53 0.26 J4 0.257 191.8 1.18 0.44 0.26 J5 0.249 409.9 1.17 0.61 0.28 J7 0.238 165.2 1.18 0.40 0.22 J8 0.302 439.1 10.23 0.52 0.26 J9 0.217 255.2 1.17 0.54 0.23 J11 0.315 542.8 1.18 0.47 0.28 J13 0.523 390.3 9.08 0.70 0.34 J14 0.301 411.3 1.17 0.52 0.37 J15 0.324 443.9 11.59 0.54 0.33 J16 0.427 466.5 10.07 0.60 0.45 J17 0.224 505.6 19.15 0.35 0.22 J20 0.085 676.1 2.07 0.20 0.12 J21 0.089 507.3 1.82 0.24 0.14 J22 0.096 390.4 2.74 0.26 0.13 J23 0.221 327.0 3.62 0.51 0.22 J24 0.171 295.8 3.24 0.39 0.20 J25 0.209 465.0 2.46 0.28 0.18 J26 0.228 467.0 3.24 0.32 0.19 J27 0.239 529.8 3.62 0.28 0.20 J28 0.505 470.8 3.62 0.46 0.29 J29 0.389 311.6 9.73 0.48 0.27 J30 0.429 340.9 9.78 0.50 0.28 J31 0.264 489.0 19.00 0.33 0.22 J32 0.480 335.3 2.46 0.44 0.30 J33 0.219 378.7 1.70 0.37 0.22 J34 0.123 480.0 2.46 0.24 0.15 J35 0.299 749.6 4.60 0.38 0.16 * 1:P/P0=0.1-0.3 *2:シリカの密度から計算した真密度

19

図 3-7 合成粉末の SEM 観察結果

0.00 0.05 0.10 0.15 0.20 0.25 0.30 0.35 0.40 0.45 0.50 0.000 0.100 0.200 0.300 0.400 0.500 0.600 タップかさ密度(g/cm3) 見かけ の密度( g/cm 3) 図 3-8 粉末のタップかさ密度と見かけ密度の関係 0.00 0.05 0.10 0.15 0.20 0.25 0.30 0.35 0.40 0.45 0.50 0.00 0.20 0.40 0.60 0.80 真密度(g/cm3) 見 かけの密度( g/ c m 3 ) 図 3-9 粉末の真密度と見かけ密度の関係

21

(1-1-3)メチルシルセスキオキサン系エアロゲル微粒子の作製 本プロジェクトでは、有機-無機ハイブリッド(メチルシルセスキオキサン)組成において、断熱性 能の非常に高いモノリス状エアロゲルを開発する研究を行っている。モノリス状エアロゲルは断熱窓等 に利用できるタイル形状として利用できるが、断熱材としての適用範囲を拡張するためには、多孔体の 形状制御も必要である。本項では、乳化重合法と破砕法によって MSQ エアロゲル微粒子を作製したの で報告する。これらの微粒子状エアロゲルは、熱可塑性樹脂などと複合化し、基材の熱伝導率を低下さ せるための充填剤として用いることが期待される。 サイズ・形態の制御された真球状エアロゲル微粒子を得る方法として、エアロゲルを得るためのゾル 水溶液を非極性溶媒中に懸濁させる懸濁重合法を検討した。図3-10 に合成手順を示す。モノリス状のエ アロゲルが得られる出発組成で作製したゾルを、安定化剤である界面活性剤を溶解した有機溶媒中に分 散させて乳化状態とし、撹拌下でゲル化させた。得られた湿潤ゲルは2-プロパノールを用いて洗浄およ び常圧乾燥させた。得られた代表的な粒子形態を図3-11 に、粒度分布を図 3-12 に示す。この例では、ゾ ルの出発組成中において、酢酸水溶液量を変化させた場合を示しているが、比較的粒径分布の狭い真球 状エアロゲル微粒子が得られたが、制御できる粒子径としては50−200 m 前後程度であった。タップ密 度としては、0.06 gcm−1程度のものも得られている。 図 3-10 エアロゲル微粒子の作製手順

。

22

図 3-11 得られた微粒子状 MSQ エアロゲルの形態。 出発ゾル中の酢酸水溶液を変化(CTAC、尿素濃度は一定に保った)させた場合、 粒子形状やサイズを変化させることができる。粒度分布を次図(図 2-12)に示す。 図 3-12 得られたエアロゲル微粒子の粒度分布。 粒子外観は前図(図 3-11)に示した

。

23

次に、上記のプロセスに対し、より微細でサイズ分布の狭い微粒子が再現性良く得られるように改良 を行った。まずゾルを調製する際、従来の尿素を用いた塩基発生方法から塩基性水溶液を用いた方法に 変更した。これは、従来法では酸-塩基の2-step 条件にするために尿素の加水分解により pH を上昇させ ていたが、比較的短時間(2−3 時間)でゲル化させるためには 80 °C 程度のやや高温が必要であった。こ のため、あらかじめ80 °C に設定した分散媒中にゾルを加える際に揮発成分が急激に揮発する、および 高温での撹拌中に液滴の合一・分散が激しく起こりうるなど、再現性を低下させる要素となっていた。 改良法では、あらかじめ酢酸水溶液中での加水分解が終了したゾルに有機強塩基(TEAOH: 水酸化テト ラエチルアンモニウム)を加え、より温和な40 °C 条件下において 1 時間程度でゲル化するような出発 組成とした。 ゾル液滴安定化剤としては、従来疎水性の高い、すなわちHLB の低い EOmPOnEOm(EO、PO はそれ ぞれエチレンオキシド、プロピレンオキシド単位を表す)ブロックコポリマー界面活性剤を使用してい たが、MTMS から生じる重合体と EOmPOnEOmとの相互作用は複雑であり、ゲル化直前のより重合が進 んだ状態においてMSQ 重合体とより強く引力的に相互作用するポリプロピレングリコール(PPG、分子 量約3500)を用いることとした。EOmPOnEOmタイプの界面活性剤を用いた場合は、重合体中のシラノー ルとEO 鎖との間に水素結合が生じるため、得られる微粒子表面にはシラノール基が多く残り傾向があ り、微粒子同士の離散性が低い(粒子どうしが凝集する傾向が高い)。これに対し、MSQ 重合体と PPG の相互作用は疎水性相互作用が支配的であると考えられ、得られる微粒子表面はより疎水的となるため、 離散性の高い良好な粉末が得られる。 さらに、分散媒中にゾルを加えた後、高回転速度(3000 rpm)で撹拌して微細な液滴分散系とし、そ の後所定の回転数に落としてゲル化させた。従来は所定の回転数で撹拌中の分散媒にゾルを加えていた が、ゾルの加え方(注入位置や注入速度)により最初に生成する液滴サイズにばらつきが生じる可能性 があった。改良法では、ゾル添加直後に高回転速度とすることで可能な限り細かい分散系とし、上記の ようなばらつきを抑えるようにした。 図3-13 に、回転速度をそれぞれ 500 rpm、1000 rpm とした場合に得られた MSQ エアロゲル微粒子の SEM 写真を示す。従来法では、直径 50−200 m の微粒子しか得られなかったのに対し、改良法では 10 m 以下の微粒子が得られるようになった。これは、ゾル注入後の高回転数(したがって高せん断)撹拌効 果によるものと考えられる。また、従来法では800 rpm 以上では生成した微粒子が破砕し、真球状微粒 子が得られなかったのに対し、改良法では小粒径粒子が生成するため、1000 rpm においても破砕が起こ らず、真球状微粒子が得られている。図3-14 にはレーザー回折式粒度分布計により測定した粒度分布図 を示した。500 rpm では 1−100 m にわたる比較的幅広い粒子径分布を示したが、1000 rpm では 1−20 m 程度の比較的狭い分布の微粒子が得られたことが分かる。(500 rpm 試料で 20−50 m 領域において分布 が見られるが、SEM 写真からはそのような粒子は見られなかった。凝集した粒子の影響が疑われる。) 粒度分布に関しては改善の余地があるが、これまでよりも1 桁程度小さい微粒子が得られるようになっ たのは特筆に値する。本実験では初期乳化条件3000 rpm と一定にしたが、この条件を変化させることで 広範な粒子径の制御が可能になると考えられる。 文献

1) S. S. Prakash, C. J. Brinker, A. J. Hurd, S. M. Rao, Nature, 374, 439-443 (1995).

2) H. Budunoglu, A. Yildirim, M. O. Guler, M. Bayindir, ACS Applied Materials & Interfaces, 3, 539-545 (2011).

図 3-13 改良法により得られた PMSQ エアロゲル微粒子の SEM 写真。 従来法よりも 1 桁以上小さな粒子が得られるようになった。

図 3-14 前図(図 3-13)に示した試料における粒度分布測定結果

両試料とも比較的粒子径分布は広いが、10μm 以下の小粒径微粒子が得られるようになった。

(1-2) 多孔質セラミックス粉末の熱伝導率測定 (1-2-1)粉末測定方法の検討 粉末の熱伝導率測定については、図 3-15 のような粉末をケイ酸カルシウムの枠に入れて測定すると、 粉末の上下を覆うシート材の種類によって熱伝導率に差が生じてしまう(図 3-16)。この差は、装置のホ ットプレートおよびコールドプレートと粉末試料の間に隙間ができてしまうことにより、熱の伝達状態 が異なるものと推測される。粉末を枠に入れると、ホットプレート/コールドプレートと粉末との接触 が不十分になってしまうので、枠を使用しないで測定できる方法を検討した結果、図3-17 に示すように、 通気性を有する不織布に粉末を封入して測定することにした。図 3-18 に不織布を用いて測定した結果を 示す。放射率の高いシートを用いて測定した熱伝導率と同様の結果となっており、ホットプレート/コー ルドプレートと粉末試料の間での熱伝達が十分できているものと思われる。不織布に粉末を封入する方 法では、ホットプレート/コールドプレートと粉末の間に隙間ができないので、より高精密な測定と考 えられる。よって、不織布に粉末を封入する方法で粉末の熱伝導率の雰囲気圧力依存性を測定すること にした。 0.001 0.01 0.1 10-1 100 101 102 103 104 105 枠(Al箔)使用 枠(黒化Al箔)使用 Th er m al C on duc ti vi t y / Wm -1 K -1 Pressure / Pa 試料:R1 図 3-15 粉末測定容器 図 3-16 シート材による熱伝導率測定結果への影響 0.001 0.01 0.1 10-1 100 101 102 103 104 105 枠(Al箔)使用 枠(黒化Al箔)使用 不織布使用 Th er mal C on duc ti vi t y / W/ ( m・K ) Pressure / Pa 試料:R1 図 3-17 不織布に封入した粉末試料 図 3-18 粉末試料の熱伝導率測定結果

26

(1-2-2)真空封止サンプル 粉末を真空断熱材として使用する場合は、粉末を不織布に封入し、さらに、ラミネートフィルムで覆 い、中を真空にした後、封止する(図 3-19)。この真空封止したサンプルの熱伝導率を GHP 法で測定し た結果を不織布に封入して測定した結果と合わせて図 3-20 に示す。真空封止したサンプルは封止圧力が 10Pa のもので、不織布封入サンプルは雰囲気圧力が 10Pa で測定したとしたときのものである。どの粉 末においても、不織布封入サンプルの熱伝導率に比べ、真空封止サンプルの熱伝導率が高い結果となっ た。これは、真空封止サンプルでは封止圧力と大気圧の差圧(ほぼ大気圧)が粉末試料に加わり、粒子 間の熱抵抗の低減や、かさ密度の上昇により、熱伝導率が上昇したものと考えられる。 0.000 0.005 0.010 0.015 S1 S2 R1 T4 Powder T her m al C o nd uct iv it y / W/( m ・K) 不織布に封入したサンプルを10Paで測定 10Paで真空封止したサンプルを測定 図 3-19 粉末の真空封止サンプル外観 図 3-20 真空封止材と不織布封入サンプルの熱伝導率 (1-2-3)不織布に封入した粉末試料の熱伝導率評価> 不織布に粉末試料を入れて熱伝導率を測定する方法で、開発したナノ多孔質シリカ粉末の熱伝導率を、 雰囲気圧力を変化させて測定した。粉末はどれも平均粒径 5μm の球状粒子で、比較的密度の高い粉末 (粉末:R1)、中程度の粉末(粉末:S1)および低い粉末(粉末:T4)である。粉末の一覧を表 3-3 に 示す。 表 3-3 熱伝導率評価粉末

粉末

密度

g/cm

3平均粒径

μm

T4

0.14

5

S1

0.30

5

S2

0.47

5

R1

0.56

5

M1

1.37

5

27

50nm

微構造

50nm 50nm 50nm微構造

5m概観

5m 5m概観

図 3-21 粉末 S1 の粒子外観と微構造 図 3-21 に粉末 S1 の外観および微構造を示す。他の粉末も同様に平均粒径 5μm 程度の球状粒子で、 ナノ多孔質シリカ粉末は、多くの気孔を有していた。 これらの粉末の熱伝導率測定結果を図 3-22 に示す。どの粉末も 1~1000 Pa の雰囲気圧力では熱伝導率 の変化が小さく、1000Pa を超えると熱伝導率の変化が大きかった。これは、雰囲気圧力が小さくなるこ とにより、気体による熱伝導が抑えられたことによるものと考えられる。3種類の粉末はどれも平均粒 径が 5μm 程度であり、粒間隙は数μm 程度と推測される。窒素の平均自由行程が粒間隙と同じ数μm となるのは 1000Pa 付近であり、測定結果とよく一致している。 0.001 0.01 0.1 10-1 100 101 102 103 104 105 S1 S2 R1 T4 Th er m al C on duc ti vit y / W/( m・ K) Pressure / Pa 図 3-22 不織布に封入して測定したシリカ粒子の熱伝導率測定結果28

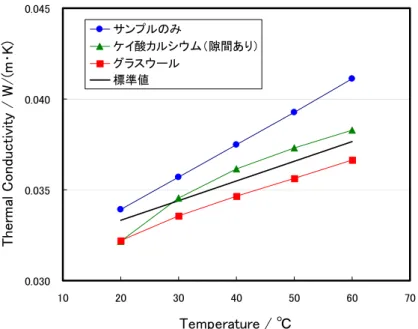

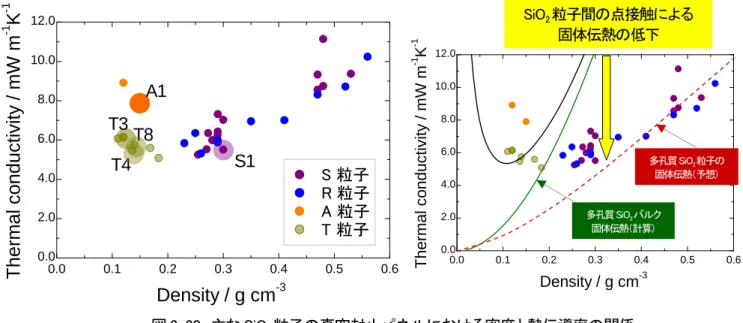

0.00 0.05 0.10 0.15 0.0 0.5 1.0 1.5 10Pa 1000Pa 大気圧 Ther m a l C o n d uc ti v it y / W m -1 K -1 Density / g cm-3 図 3-23 不織布に封入したときの密度と熱伝導率 雰囲気圧力が 10Pa、1000Pa および大気圧におけるシリカ粉末の熱伝導率と密度の測定結果を図 3-23 に示す。より密度の大きい試料として中実シリカのデータも併記した。どの圧力においても密度が小さ い粉末の熱伝導率が最も小さかった。 また、雰囲気圧力を変化させたときに熱伝導率の変動が小さかった 10Pa と 1000Pa では、密度による 熱伝導率の差も小さかった。最終目標に向けて、さらなる低熱伝導率の粉末を開発する上で、低密度化 が有効な方法の一つであることが明らかになった。 (1-2-4)熱伝導率測定装置の改良 平成 19 年度に導入した保護熱板法(GHP 法)による熱伝導率測定装置は、ホットプレートの大きさ が 15cm 角で、標準の試料サイズが 30cm 角、最小の試料サイズが 20cm 角であった。しかし、エアロゲ ルを作製するための超臨界乾燥装置で乾燥できる大きさが 10cm であったため、エアロゲルを測定する 場合は、最低でも 8 枚の試料が必要であった。複数枚の試料を並べての測定では、試料の厚さがばらつ き、厚さの差により発生した隙間が熱伝導率結果に影響を及ぼすので、高精密な測定を行うためには上 下各1枚での測定をできるようにした(以下、ホットプレートサイズが 15cm の装置を GHP-1、8cm 角 の装置を GHP-2 と呼ぶ)。 測定精度を確認するため、NIST が供給している SRM1450c を測定した。SRM1450c を 10cm 角にし、 次の①、②、③の条件において、20~60℃の温度範囲で熱伝導率を測定した。 ①サンプルのみ ②サンプル以外の部分をケイ酸カルシウムの板で覆う(一部、ホットプレート/コールドプレートが露出 している部分有り) ③サンプル以外の部分をグラスウールで覆う

29

図 3-24 に熱伝導率測定結果、図 3-25 に熱伝導率標準値と測定値との差を示す。サンプルのみで測定 した場合は、測定温度が高くなるほど、標準値との差が大きくなった。これは、この測定では、ホット プレートおよびコールドプレートの露出した部分において輻射伝熱による熱伝導が生じ、その影響を受 けていることによるものと推測される。 サンプルの回りをグラスウールで十分覆った測定では、測定値と標準値との差が測定温度によらずほ ぼ一定であり、その差も 3%以内と小さい。よって、10cm 角のサンプルで測定を行う場合は、試料のな い部分をグラスウール等で覆って測定を行うことにした。 0.030 0.035 0.040 0.045 10 20 30 40 50 60 70 Temperature / ℃ T her m al Co nd uc ti vi ty / W /( m ・K ) サンプルのみケイ酸カルシウム(隙間あり) グラスウール 標準値 図 3-24 NIST の標準物質(SRM1450c、10cm 角)の熱伝導率測定結果 -10 -5 0 5 10 15 10 20 30 40 50 60 70 Temperature / ℃ Δλ/ λr / % サンプルのみ ケイ酸カルシウム(隙間あり) グラスウール λr:熱伝導率の標準値 図 3-25 NIST 標準物質(SRM1450c、10cm 角)の測定結果と標準値との差

30

0 0.01 0.02 0.03 0.04 10-2 10-1 100 101 102 103 104 105 30cm(GHP-1) 10cm(GHP-2) 熱 伝導率 / W m -1 K -1 真空度 / Pa 図 3-26 NIST SRM1450c の熱伝導率の真空度依存性測定結果 試料のない部分をグラスウール等で覆う方法で 10cm 角の NIST SRM1450c の熱伝導率の圧力依存性を GHP-2にて測定した結果を図 3-26 に示す。図中には 30cm 角の NIST SRM1450c を GHP-1 で測定した結 果も併記した。10cm 角のサンプルでも、30cm 角のサンプルを用いて測定したときと同様の結果が得ら れていることが確認できた。 (1-2-5)封止サンプルサイズ依存性 真空封止サンプルは、粉末試料の外側をラミネートフィルムで覆う形態となっており、このラミネー トフィルムが熱橋となることが予想される。GHP 法では、保護熱板を用いることにより、中央部分の厚 さ方向のみの熱伝導率を評価できる構造となっているが、封止サンプルが小さくなってくると、熱橋の 影響を受けてしまう可能性がある。そこで、粉末 S1 を用い、大きさを変えた封止サンプルを作製し、熱 伝導率を測定した。試料の大きさは、12cm 角~27cm 角である。測定結果を図 3-27 に示す。 0.000 0.002 0.004 0.006 0.008 0.010 0.012 0.014 0.016 10 15 20 25 size / mm T her m al C o nd uct iv it y / W/( m ・K ) GHP-1 GHP-2 150 100 200 250 300 30 図 3-27 封止サンプルサイズによる熱伝導率への影響

31

ホットプレートサイズが 15cm 角の GHP-1 では、封止サンプルとして作製可能な最大の大きさである 27cm 角より小さいサンプルでは、外装フィルムが熱橋となり、熱伝導率が高めに測定されたと推測され る結果となった。一方、ホットプレートサイズが 8cm 角の GHP-2 では、サンプルサイズが最大の 27cm から 16cm までほぼ一定の熱伝導率結果となり、それより小さいサンプルで熱伝導率結果が高くなった。 GHP-2 では 16cm 角まで、GHP-1 では 27cm 角であれば、ラミネートフィルムの影響を受けることなく 熱伝導率を測定できることが明らかになった。 一方、試料の厚さによる影響を調べるため、サイズ依存評価と同じ粉末 S1 を用い、18cm 角程度の大 きさで、厚さを 5mm から 32mm までかえたサンプルを作製し、GHP-2 で熱伝導率を測定した。測定結 果を図 3-28 に示す。厚さを変えても熱伝導率結果に差は見られず、厚さによる影響はほとんどないと思 われる。 0.0040 0.0050 0.0060 0.0070 0 5 10 15 20 25 30 35 Thickness / mm T her m al C o nd uct iv it y / W /( m ・K ) 図 3-28 封止サンプル厚さによる熱伝導率への影響

32

(1-2-6)輻射抑制による熱伝導率の低減 充填された粒子系における熱伝導率を低減させるためには、熱伝導の三要素である固体伝熱・対流(気 体伝熱)・輻射伝熱を全て抑える必要がある。これらの熱伝導は下の式で表される。 固体伝熱: