1. 緒言

溶銑脱燐は1980年代に我が国で開発された独自技術で あり,現在では東アジアを中心に海外でも広く用いられて いる1)。開発された当初は,溶銑輸送容器を用いて生石灰 と蛍石を酸化鉄又は酸素とともにインジェクションする プロセスが多かった。しかし,2000年にフッ素が環境規制 されたことを受けて,蛍石を用いないプロセスとして転炉 を用いた溶銑脱燐処理が主流となった2)。このプロセスは, 欧州で広く行われていたダブルスラグと類似しているが, 脱炭を抑制して溶銑温度で脱燐をおこなうと言う溶銑脱燐 の思想が活かされている点や,脱炭スラグをリサイクル利 用する点等が異なっている。フラックスをインジェクショ ンした場合には,フラックスが浴内を浮上する過程で反応 が進行するとされていたが,転炉を用いた場合には反応は トップスラグと溶銑間でのみ進むため,スラグ組成の制御 が重要になる。溶銑脱燐スラグはCaO-SiO2-FeO-P2O5系で あり,多くの場合,2CaO・SiO2(C2Sと略す)飽和域で操業 が行われている。このC2Sと3CaO・P2O5(C3Pと略す)は広 い組成範囲で固溶体を形成することが知られており3),ま た,溶融スラグとC2S-C3P固溶体との間で,燐酸は高い分 配比で固溶体に濃縮されるという結果が得られている4,5)。 これは,脱燐反応で溶鉄相からスラグ液相へ移動した燐酸 は,液相に留まるよりも,固溶体を形成して固相に入る方 が安定である事を示している。このような固液共存スラグ はマルチフェーズスラグ又はマルチフェーズフラックスと 称され,それを利用した精錬方法が様々な視点から研究さ れている6,7)。 ところで,溶銑脱燐は高い酸素ポテンシャルのスラグと 低い酸素ポテンシャルの溶銑との間で起こる反応のため非 平衡であり,速度論に基づく解析が行なわれている。その 代表的なモデルが競合反応モデル8)である。過去にも,こ の競合反応モデルを基礎としてインジェクションプロセス も含めた溶銑脱燐プロセスをシミュレーションするプログ ラムは開発されていた9)。しかし,従来のモデルではスラ グは均一液相として取り扱われているため,マルチフェー ズスラグへの適用には限界があり,最近ではスラグ中の固 相の影響を考慮した新しいプロセスシミュレーションモデ ルが提示されている10,11)。このモデルを実験値と比較した 報告もあるものの,その適用性は限定的であり,より広範 囲な操業条件に適用するには,各パラメータの汎用化が必 要であった。そこで,本論文では,ユーザーインターフェー溶銑脱燐プロセスシミュレーションモデルの開発

北村 信也

1)*・伊藤 公久

2)・パレバニ ファルシッド

3)・森 正樹

4)Development of Simulation Model for Hot Metal Dephosphorization Process

Shin-ya Kitamura, Kimihisa ito, Farshid Pahlevani and Masaki mori

Synopsis : The simulation model for hot metal dephosphorization process by multi-phase slag was developed by the ISIJ research group of “Process

Simulation for Dephosphorization of Pig Iron by Multi-Phases”. The model employed a multi-scale model, which was an integration of macro- and meso-scale models. In the macro-scale model, the reactions between the liquid slag and the metal were described by a coupled reaction model. In the meso-scale model, the fraction of solid phase was calculated from the numerated phase diagram data, and the distribu-tion of P2O5 between solid and liquid slag phases was evaluated by thermodynamic data. The dissolution of flux was also considered in the

model. The program runs on a normal Windows personal computer (PC) with Microsoft C++ 2010. The pull-down menu is available for

select-ing jobs. The input and output data files are written in CSV style, which can be handled easily by a spreadsheet processor such as Microsoft Excel. One calculation requires less than a second when a typical PC is used. This program was applied the various experiments carried out by five steelmaking companies in Japan and the reasonable results were obtained. The use of the program is sufficiently easy and enables the user to apply it to processes control as well as process simulation.

Key words: hot metal dephosphorization; simulation; kinetic model; mass transfer coefficient; stirring energy.

平成25年4月4日受付 平成25年5月13日受理(Received on Apr. 4, 2013 ; Accepted on May 13, 2013)

1) 東北大学多元物質科学研究所(Institute of Multidisciplinary Research for Advanced Materials, Tohoku University, 2-1-1 Katahira Aoba-ku Sendai 980-8577)

2) 早稲田大学基幹理工学部(School of Fundamental Science and Engineering, Waseda University)

3) 東北大学多元物質科学研究所(現:シンガポール生産技術研究所)(Institute of Multidisciplinary Research for Advanced Materials, Tohoku University, now Singapore

Institute of Manufacturing Technology)

4) 早稲田大学大学院基幹理工学研究科学生(Student, Graduate School of Fundamental Science and Engineering, Waseda University) * Corresponding author : E-mail : kitamura@tagen.tohoku.ac.jp

DOI : http://dx.doi.org/10.2355/tetsutohagane.100.491

スの付与とパラメータの汎用化を行った新しいプロセス シミュレーションモデル(MPSRモデル;Multi-Phase Slag Refiningモデル)の概要を述べるとともに,様々な操業へ の適用結果を紹介する。尚,本研究は,日本鉄鋼協会生産 技術部門B型研究会「マルチフェーズ利用による溶銑脱燐 プロセスシミュレーション研究会(主査・伊藤公久)」で行っ たものである12)。

2. モデルの概要

MPSRモデルの基本的構成をFig.1に示す。モデルは反 応速度等を計算するマクロスケールモデルと,状態図やフ ラックス溶解速度等を計算するメゾスケールモデルから成 り立っている。メゾスケールモデルには,ニューラルネッ トワークによる液相スラグの粘性13),固液共存スラグの熱 伝導度14)を計算するモデルも含まれているが,この2つに ついてはマクロスケールモデルには組み込んでいないた め,その詳細は本報告では触れないことにする。 MPSRモデルの概念をFig.2に,計算フローをFig.3に示 す。ユーザーインターフェースの項で示す各種の計算条 件をインプットした後,まず,反応前のスラグ組成,溶銑 組成を計算する。スラグ量と組成は1ステップ前の組成と 量,添加されたフラックスからの溶解量,上吹き酸素で生 成されるFeOから計算され,溶銑量と組成は1ステップ前 の組成と量,添加されたスクラップの溶解量,上吹き酸素 による直接脱炭で消費される炭素量から計算される。次い で,スラグの固相比と液相組成を状態図情報に基づき計算 する。ここで,状態図はCaO-SiO2-FeOの3元系に単純化し, その相境界を組成と温度の関数で与えた10)。また,蛍石等 の滓化剤の効果は,C2S飽和組成と液相との相境界組成の 滓化剤10%添加による変化量が,温度を何度上昇させるの に等しい効果を持つか(例えば蛍石ではCaF2が5%の場合, 温度が100 K上昇した場合の状態図を用いる)という考え 方で入れた。計算の結果,1ステップ前よりC2S晶出量が増 えた場合には,新たに晶出した質量を加えたC2S相の総質 量を計算し,そのC2S相と液相スラグ間でP2O5が分配され るとした。分配比は,C2S相のP2O5活量と正則溶液モデル で計算した液相スラグのP2O5活量が等しくなるように計 算した15)。一方,1ステップ前よりC 2S晶出量が減る場合に は,減少量を除いたC2S相の総質量を計算し,そのC2S相と 液相スラグ間でP2O5が分配されるとした。このようにしてFig. 1. Basic structure of the “Multi-Phase Slag Refining (MPRS) Model”, which consists of macro-scale model and meso-scale model.

Fig. 2. Schematics of the MPSR model (Phases and reactions that considered in the model).

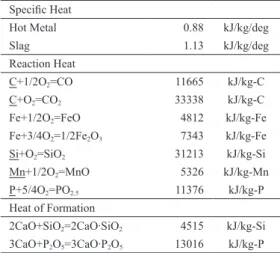

液相スラグ組成が決定された後に,そのスラグと溶銑の間 での反応を競合反応モデルで計算した。計算方法の詳細は 既に他の論文10)で示しているため省略する。 計算に必要なパラメータのうち,スラグ中各酸化物の活 量係数は正則溶液モデル16)で計算し,メタル側物質移動係 数(km;m/s)とスラグとの反応による脱炭反応速度を規定 するCOガス発生速度定数(GCO;mol/(m2・s))はフィッティ ングパラメータとし,後で示すようにそれらの回帰式を構 築した。パラメータの計算方法は既報で示されているが, あらためて整理すると以下のようになる。 ・メタル側物質移動係数(km) インプット条件として後記の(3)式を使うか,(3)式を 用いず任意の値を入れるかを選択でき,さらに必要に応 じて(3)式の計算値を任意の係数で補正できるようにし た。 ・スラグ側物質移動係数(ks) インプット条件としてメタル側物質移動係数との比 (km/ks)で入れるか,ks自体を任意の値で入れるかを選択 できるようにした。尚,インプット条件でkm/ksを選択し た場合は,ksは,さらに,固相率,スラグ撹拌状況(CO発 生量),スラグ原単位を考慮した関数で補正して用いてい る10)。 ・スラグとの反応によるCOガス発生速度定数(GCO) インプット条件として後記(4)式を使うか,任意の値を 入れるか,あるいは既報で述べたFeOのCOガスによる 還元速度(塩基度の関数)をスラグ量,スラグ撹拌状況 (CO発生量)で補正した値を用いるかが選択できるよう にした10)。 ・反応界面積 基本的には容器断面積とし,スラグに固相が存在してい る場合は,反応界面積はメタル相とスラグ液相の界面積 であるため,液相率の2/3乗に比例させて補正した。 ・滓化速度 CaO,MgOのスラグへの溶解速度は既存の式17,18)を用い た。生石灰はCaOの溶解速度を用い,C2S飽和域では液相 スラグ中に比べて1/mの速度になるようにmの値をイン プット条件とした。ドロマイトや脱炭滓はCaOとMgOの 溶解速度を計算し,遅い方で律速されるとした。珪石や 鉄鉱石は,SiO2,FeOの濃度差を駆動力としたが物質移動 係数はCaOと同じ値を用いた。低融点の化合物をフラッ クスとして用いた場合,融点が操業温度以下になれば計 算される溶解速度を10倍に増加させた。生ドロマイト等 CO2を発生するフラックスの場合,CO2の発生は熱収支 計算には考慮したが滓化速度には反映させなかった。い ずれのフラックスについても,一定粒径の球として取り 扱ったが,実効表面積を補正できる係数をインプットで きるようにした。 ・上吹き酸素 上吹き酸素は,直接脱炭に消費される割合(DCR),FeO 生成に消費される割合,2次燃焼に消費される割合をイ ンプット条件で与えることにした。尚,2次燃焼率(PCR) は溶銑の脱炭量から計算されるCOガス発生量(スラグ との反応と直接脱炭との合計)と2次燃焼に消費される 酸素量で計算される。 ・スクラップ スクラップは一定速度で溶解するとし,溶解に必要な時 間をインプットするようにした。 ・熱バランス 熱収支計算に用いた物性値をTable 1に示す。熱収支に は,①溶鉄,スラグの顕熱,②鉄鉱石のFe2O3からFeOへ の分解熱,③上吹き酸素による直接脱炭時の反応熱。④ 上吹き酸素によるFeOの生成熱,⑤2次燃焼熱,⑥溶鉄中 C,Mn,Si,Pとスラグ中FeOとの反応熱,⑥C2S,C3P生 成熱,⑦ドロマイト分解熱,⑦熱ロスを考慮した。熱ロス は溶鉄顕熱とスラグ顕熱の合計の関数とし,その何パー セントを熱ロスとするかをインプットするようにした (h)。反応熱の着熱効率は2次燃焼熱も含めて100%とし て扱っており,温度変化はすべてを熱ロスで合わせこむ 事にした。

3. ユーザーインターフェース

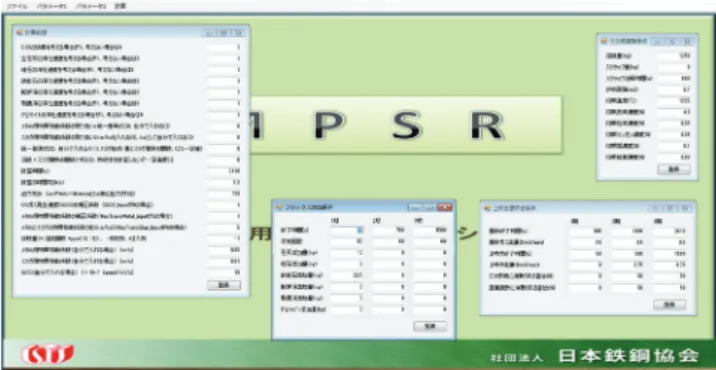

12) プログラムはWindowsがインストールされたパーソナ ルコンピューター上でMicrosoft C++2010により実行され る。オープニングスクリーンの画像をFig.4に示す。イン プット項目は画面左上にあるプルダウンメニューから選 び,「パラメータ1」では,計算前提,フラックス添加条件, 上吹き底吹き条件,その他実験条件を,「パラメータ2」で は,初期スラグ,フラックスサイズ,フラックス組成,滓化 条件がインプットされる。パラメータ1のイメージをFig.5 に示す。入出力データファイルはCSV形式のためMicrosoftTable 1. Used values to calculate heat balance.

Specific Heat

Hot Metal 0.88 kJ/kg/deg

Slag 1.13 kJ/kg/deg

Reaction Heat

C+1/2O2=CO 11665 kJ/kg-C C+O2=CO2 33338 kJ/kg-C Fe+1/2O2=FeO 4812 kJ/kg-Fe Fe+3/4O2=1/2Fe2O3 7343 kJ/kg-Fe Si+O2=SiO2 31213 kJ/kg-Si Mn+1/2O2=MnO 5326 kJ/kg-Mn P+5/4O2=PO2.5 11376 kJ/kg-P Heat of Formation

2CaO+SiO2=2CaO·SiO2 4515 kJ/kg-Si 3CaO+P2O5=3CaO·P2O5 13016 kJ/kg-P

Excelで作成でき,予め作成したインプット条件の数値リ ストをプルダウンメニューの「ファイル」から開けば,各 数字が読み込まれる。プルダウンメニューの「計算」には, このモデルを実行する他に,液相スラグの粘性,固液共存 スラグの熱伝導度を計算するモデルが独立に実行できる。 MPSRモデルの計算時間は1 s程度であり,結果はFig.6の ような表形式で作成される。

4. 各種操業への適用

各種実験に対して,このモデルを適用した。全体を通し ての計算手順は以下の様なものである。 1) 温度変化を合わせるため熱ロス(h)を変化させる(誘導 炉の実験の場合は入熱させる場合もある)。 2) 塩基度を合わせるために生石灰粒径を変化させる(酸化 鉄も含め,他の添加物も同じ粒径とした)。尚,スラグの フリーCaOを分析してある実験結果もあるが,その値を 添加したCaOから差し引くと塩基度が極端に低くなる ので,実験結果の塩基度を計算する際にはフリーCaOは 考慮しなかった。 3) 実験結果で2次燃焼を考慮しないで酸素収支を計算して 無効酸素量を求め,その酸素が2次燃焼に費やされたと みなして2次燃焼率とする(直接脱炭率は原則的に50% とした)。 4) (FeO)と[P]の濃度推移が実験値に合うように,GCOと kmを変化させる(メタル側とスラグ側の物質移動係数 の比(km/ks)は5で一定とした)。尚,スラグ中のFe2+, Fe3+は,実験結果では分離して分析されていない場合が 多いのですべてFe2+として扱った。 尚,上吹き酸素の直接脱炭率は脱炭速度に影響し,FeO 生成比率はT・Feに影響する。一方,GCOはスラグ中のFeO と炭素の反応によるCOガス発生速度を規定するものなの で,脱炭速度だけでなくT・Feに大きく影響を与える。本モ デルではいずれもがパラメータであり,脱炭速度とT・Fe の変化に合うように決められるが,ここでは直接脱炭率を 原則的に50%として,T・Feの変化に合うようGCOを決め た。 用いた実験データの概要を以下に示す。 ・A社: 300 kg規模誘導溶解炉での実験で,フラックスと 酸化鉄を初期一括添加している。酸素ガスは用い ず,撹拌ガスはランスインジェクションで供給さ れている。 ・B社: 数トン規模誘導溶解炉での実験で,フラックスと 酸化鉄は初期一括添加している。酸素ガスは上吹 きで,撹拌ガスは炉底ノズルから供給されている。 ・C社: 200 kg規模誘導溶解炉での実験で,フラックスは 初期一括添加。酸化剤は酸素ガスのみを上吹きで 供給し酸化鉄は用いていない。撹拌ガスは炉底ノ ズルから供給されている。 ・D社: 100 kg規模誘導溶解炉での実験で,フラックスを 初期一括添加している。酸化鉄は連続的に分割添 加されているが,酸素ガスは用いていない。撹拌 ガスは炉底ノズルから供給されている。尚,一部 の実験ではフラックスと酸化鉄を同時に連続添加 している。 ・E社: 実機上底吹き転炉での実験で,フラックスと酸化 鉄は初期一括添加している。酸素ガスは上吹きで 供給し,撹拌ガスは炉底羽口から供給されている。 4・1 A社実験への適用 実験は撹拌ガス流量を変化させた他は一定条件で行われ た。フラッグスは生石灰(40 mm以下)とSiO2(1 mm以下) を用い,鉄鉱石は10 mm以下の細粒のものを用いた。尚, Fig. 4. Open window of the MPSR model.Fig. 5. Example of the input data for “Parameter 1” in the MPSR model.

実験前[Si]濃度は0.25∼0.4%であった。計算においては, 塩基度を実験値に近づけるためフラックスと鉄鉱石の粒 径を20∼30 mmに仮定し,初期滓化を進めるためC2S飽和 組成での生石灰の滓化速度を,液相スラグでの滓化速度の 1/2とした(m=2)。フラックスと鉄鉱石は初期60 s間に添 加させ,温度が合うように熱ロス(h:溶鉄顕熱とスラグ顕 熱の合計のh%を熱ロスとする)を決めた。計算は,酸素バ ランスが比較的とれていて実塩基度と設定塩基度の差が比 較的小さい4chsを対象とした。計算条件をTable 2に計算 結果をFig.7に示すが,[%P],[%Mn],[%C]や温度の推移 は良い対応が得られた。塩基度や(T・Fe)は実験値のバラ ツキが多いが概ね対応する計算結果となった。尚,No.3だ けは塩基度が低く推移したためフラックス粒径を他の条件 より大きくする必要があった。 4・2 B社実験への適用 実験は上吹きガス流量,撹拌ガス流量,フラックス組成 を変化させた条件で行われた。フラックス(生石灰他)と 鉄鉱石は5∼25 mmに粒度を調整されたものを用い,実験 前[Si]濃度は0.25∼0.3%であった。計算においては,塩基 度を実験値に近づけるためフラックスと鉄鉱石の粒径を 20∼38 mmに仮定し,C2S飽和組成での生石灰の滓化速度 と液相スラグでの滓化速度の比は1/5とした(m=5)。フ ラックスと鉄鉱石は初期60 s間に添加させ,温度が合うよ うに熱ロス(h)を決めた。直接脱炭率(DCR)を50%とし, 実験の酸素バランスから2次燃焼率(PCR)を求めた。計算 条件をTable 3に計算結果をFig.8に示すが,メタル組成,ス ラグ組成,温度の推移は,いずれも概ね実験結果と対応し たが,上吹き送酸速度が遅いNo.1では[%P]は計算値の方

Fig. 7. Calculation results for the experiments carried out by A-Company (“-cal” indicates the calculated lines and “-exp” indicates the experimental result.)

Fig. 8. Calculation results for the experiments carried out by B-Company (“-cal” indicates the calculated line and “-exp” indicates the experimental result.)

Table 2. Parameters to calculate the experiments carried out by A-Company.

No Stirring Gas Flux Diameter km km/ks Gco m h

Nm3/min/t mm m/s mol/(m2·s) %

1 0.50 20 1.98E-03 5 2.50E-10 2 7.00E-03

2 0.95 20 2.74E-03 5 2.50E-10 2 8.00E-03

3 1.28 30 3.17E-03 5 5.00E-10 2 7.50E-03

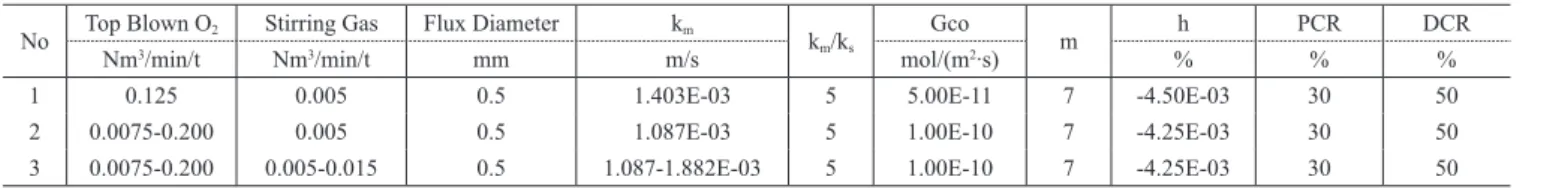

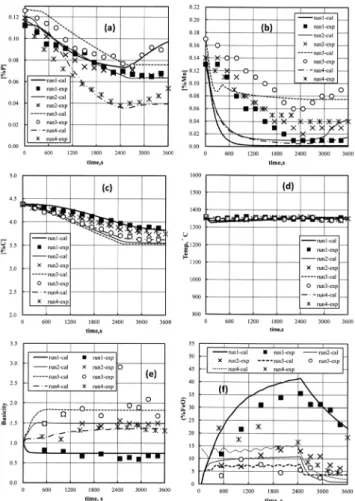

が高く,[%Mn]は計算値の方が低く推移した。尚,塩基度 を合わせるためにフラックス粒径を実際の値より大きな値 とする必要があった。また,No.3は他の条件よりもkmをか なり大きくする必要があった。 4・3 C社実験への適用 実験は上吹きガス流量,撹拌ガス流量を変化させた条件 で行われた。フラックス(CaO,SiO2)は1 mm以下の粉末 を用い,実験前[Si]濃度は0%であった。計算手法はB社 と同じであり,フラックス粒径は0.5 mm,C2S飽和組成で の生石灰の滓化速度と液相スラグでの滓化速度の比は1/7 とした(m=7)。計算条件をTable 4に計算結果をFig.9に 示すが,[%P],[%Mn]や(%FeO)の推移は概ね実験結果 と対応したが[%C]は実験値より高かった。実験値のよう に脱炭を大幅に進めるためには直接脱炭率を増加させる 必要があるが,その場合には(%FeO)が低下するため,こ れ以上の合わせこみは難しかった。また,塩基度の推移も 合わなかったが,CaO,SiO2とも粉末で供給しているので, 高塩基度から時間とともに低下する挙動を計算で得るのは 難しい。尚,温度は実験値が無いため,一定で推移すると 仮定した。 4・4 D社実験への適用 実験はフラックス組成(CaOとSiO2の配合比)を大幅に 変化させた条件で行われた。フラックスと酸化鉄は粉末を 用い,実験前[Si]濃度は0%であった。No.1∼3はフラッ クスを初期に全量添加しており,No.4はFeOとともにとフ ラックスも連続添加されている。計算手法はA社と同じで あり,フラックス粒径は5 mm,C2S飽和組成での生石灰の 滓化速度と液相スラグでの滓化速度の比は1/5とした(m =5)。計算条件をTable 5に示す。尚,CaOもSiO2もフラッ クスとして添加しているにもかかわらず,実験で得られた スラグ塩基度が計算値と大きく乖離した。そのためCaOと SiO2の合計量は実験値と同じにして,その比率が実験値に あうように合わせこんだ(Table 5のCalc/Exp)。計算結果を Fig.10に示すが,[%P],[%C],温度,(%FeO)の推移は概 ね実験結果と対応したが,[%Mn]は実験値より低かった。 また,Table5からわかるように,実験毎にGCOを大きく変 化させる必要があった。これは,GCOの塩基度依存性がか なり大きい事を示唆している。 4・5 E社実験への適用 実験は工業用の上底吹き転炉で行われた。20∼35 mmの 焼結鉱,生石灰,石灰石等を初期に一括添加し,実験前[Si] 濃度は0.25∼0.3%であった。実機操業のため処理中の成分 挙動はサンプリングしておらず,また操業条件も大きくは 変化していない。計算手法はB社と同じであり,フラック

Table 3. Parameters to calculate the experiments carried out by B-Company.

No Top Blown O2 Stirring Gas Flux Diameter km km/ks Gco m h PCR DCR

Nm3/min/t Nm3/min/t mm m/s mol/(m2·s) % % %

1 0.5-1.0 0.50 30 1.98E-03 5 2.00E-10 5 -1.75E-03 70 50

2 0.9-1.2 0.50 20 1.98E-03 5 2.00E-10 5 0.00E+00 45 50

3 0.9-1.7 0.5-0.7 38 3.437-4.067E-03 5 2.00E-10 5 -1.25E-03 45 50

Table 4. Parameters to calculate the experiments carried out by C-Company.

No Top Blown O2 Stirring Gas Flux Diameter km km/ks Gco m h PCR DCR

Nm3/min/t Nm3/min/t mm m/s mol/(m2·s) % % %

1 0.125 0.005 0.5 1.403E-03 5 5.00E-11 7 -4.50E-03 30 50

2 0.0075-0.200 0.005 0.5 1.087E-03 5 1.00E-10 7 -4.25E-03 30 50 3 0.0075-0.200 0.005-0.015 0.5 1.087-1.882E-03 5 1.00E-10 7 -4.25E-03 30 50

Fig. 9. Calculation results for the experiments carried out by C-Company (“-cal” indicates the calculated line and “-exp” indicates the experimental result.)

ス粒径は28 mm,C2S飽和組成での生石灰の滓化速度と液 相スラグでの滓化速度の比は1/2とした(m=2)。計算は, 酸素バランスが比較的とれている4chsを対象とした。計算 条件をTable 6に計算結果をFig.11に示すが,溶銑組成や温 度は概ね実験結果と対応し,(%FeO)もNo.2を除けば概ね 一致していた。しかし,塩基度は実験値より低かった。計 算でも生石灰の滓化率は50%程度であるが,いかにmを小 さくしても15分程度の操業で3.0を超えるような塩基度に 到達させる事は難しかった。

Table 6. Parameters to calculate the experiments carried out by E-Company.

No Top Blown O2 Stirring Gas Flux Diameter km km/ks Gco m h PCR DCR

Nm3/min/t Nm3/min/t mm m/s mol/(m2·s) % % %

1 0.960 0.228 28 5.99E-03 5 3.00E-09 2 1.00E-04 65 50

2 0.999 0.236 28 6.09E-03 5 3.00E-09 2 6.00E-04 75 50

3 0.999 0.238 28 6.12E-03 5 3.00E-09 2 1.00E-04 65 50

4 0.999 0.236 28 6.10E-03 5 3.00E-09 2 2.25E-03 65 50

Table 5. Parameters to calculate the experiments carried out by D-Company.

No Stirring Gas Flux Diameter km km/ks Gco m h Calc./Exp

Nm3/min/t mm m/s mol/(m2·s) % CaO SiO

2

1 0.20 5 1.06E-03 5 7.50E-11 5 1.48E-03 1.170 0.899

2 0.20 5 1.06E-03 5 1.00E-09 5 1.65E-03 0.978 1.038

3 0.20 5 1.06E-03 5 5.50E-09 5 1.65E-03 0.979 1.043

4 0.20 5 1.06E-03 5 5.00E-10 5 1.65E-03 0.933 1.113

Fig. 10. Calculation results for the experiments carried out by D-Company (“-cal” indicates the calculated line and “-exp” indicates the experimental result.)

Fig. 11. Calculation results for the experiments carried out by E-Company (“-cal” indicates the calculated line and “-exp” indicates the experimental result.)

5. 考察

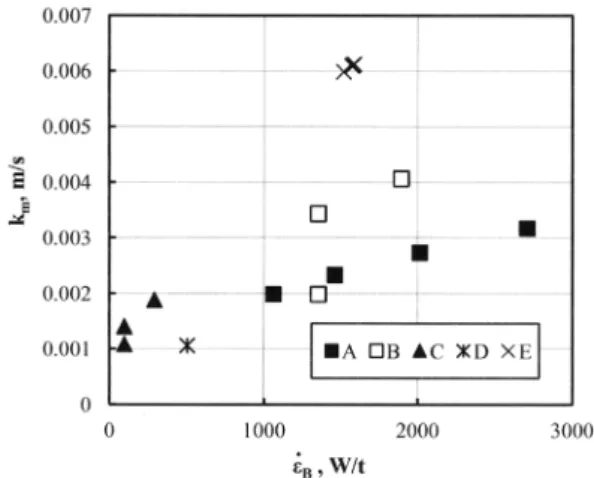

前節で示したように,本モデルは装置サイズ,撹拌エネ ルギー,酸素供給方法,フラックス添加方法,スラグ組成 等,様々な条件が異なる実験に対しても,ほぼ適用できる 事が明らかになった。フラックス粒径は,実験で使用され たサイズと同程度の値で合わせこむ事ができたが実験毎に 微調整する必要があった。塩基度推移挙動に大きな影響を 与える,「C2S飽和組成での生石灰の滓化速度と液相スラグ での滓化速度の比(1/m)」は,同一装置での実験に対して は同じ値で良かったが,装置毎には2∼7まで変化させる必 要があった。メタル側物質移動係数(km)は同一装置での 実験に対しては撹拌ガス流量とともに増加する傾向があ り,また,COガス発生速度定数(GCO)はD社のように大き くスラグ塩基度を変化させない限り,実験毎に大きく変え る必要はなかった。尚,放熱量は誘導加熱の出力や耐火物 蓄熱量で大きく変わるため,実験毎に合わせこむ事は避け られない。 これらのパラメータの内,メタル側物質移動係数とCO ガス発生速度定数について,今回得られた値を用いて,そ の支配因子を検討した。 一般的にメタル側物質移動係数(km)には,撹拌エネル ギー,装置サイズが影響を与えると考えられている19)。 Fig.12は,(1)式20)で計算した底吹きガスによる撹拌エネ ルギー密度(ε4 B:W/t)とkmの関係を示すが,工業規模の 転炉を用いたE社を除き良い関係がある。 (1) ここで,Qgはガス流量(Nm3/min),Wは溶鉄質量(t),TL は溶鉄温度(K),Paは雰囲気圧力(Pa),Tnはガス温度(K), h0は吹き込み位置の浴深(m)である。 そこで,スケール因子を考慮するため,鋼浴直径(D;m) と鋼浴深さ(H;m)を考慮して整理したものがFig.13であ るが,良い対応が得られた。 一方,スラグとの反応によるCOガス発生速度定数(GCO) はFig.14のように塩基度(B;(%CaO)/(%SiO2))(ここで は精錬時間での平均値をとった)と対応する。これまでも, GCOが塩基度に依存する事は示唆されていた19)。また,前 報10)でも述べたが,Nagasakaら21)はFeOのCOガスによる 溶融還元速度が,塩基度が高い方が増大する事を示してい る。この機構は不明な点も多いが,NagasakaらはFeOの活 量変化ではなく,Fe3+/Fe2+の比が変化するためと考察して いる。しかし,Fig.14では酸素を上吹きでのみ供給し酸化 鉄を用いなかったC社の値が小さい。そこで,平均塩基度 が類似の条件で(2)式で定義される,気酸比(R;%)で整 理するとFig.15のように対応が見られた。ただし,各実験 で上吹き条件が異なるため,GCOに対する酸素ガス比以外 の要因については,今後の検討課題である。 R= 上吹き酸素ガス原単位(Nm3/t) /全酸素原単位(Nm3/t)×100 (2)Fig. 12. Relation between mass transfer coefficient in metal phase and stirring energy.

Fig. 13. Relation between mass transfer coefficient in metal phase and stirring energy considering the size of the equipment.

Fig. 14. Relation between rate constant of CO gas formation and average basicity of slag.

ここで,全酸素原単位は,酸化鉄で供給した酸素を理想 気体を仮定して酸素ガスに換算した値と,上吹き酸素ガス 原単位との合計である。 以上の結果から,メタル側物質移動係数とCOガス発生 速度定数は,回帰式(3),(4)で表すことができた。 (3) (4)

6. 結言

日本鉄鋼協会生産技術部門B型研究会「マルチフェーズ 利用による溶銑脱燐プロセスシミュレーション研究会(主 査・伊藤公久)」では,溶銑脱燐のプロセスシミュレーショ ンモデル(MPSRモデル;Multi-Phase Slag Refiningモデル) を開発した。これは,競合反応モデルを基礎として作成さ れた固液共存スラグへも適用できるプログラムに,ユー ザーインターフェースを付与しパラメータの汎用化を行っ たものである。モデルは反応速度等を計算するマクロス ケールモデルと,状態図やフラックス溶解速度等を計算す るメゾスケールモデルから成り立っている。プログラムは Windowsがインストールされたパーソナルコンピューター 上でMicrosoft C++2010により実行され,計算時間は1 s程度 である。インプット項目はプルダウンメニューから選び, 入出力データファイルはCSV形式のためMicrosoft Excelで 表示できる。このモデルを鉄鋼5社で実施された,装置サ イズ,撹拌エネルギー,酸素供給方法,フラックス添加方 法,スラグ組成等,様々な条件が異なる実験に対して適用 した結果,概ね実験結果をシミュレートできることが確認 された。また,合わせこみで得られたメタル側物質移動係 数とCOガス発生速度定数について支配因子を検討し,広 い条件で適用できる回帰式を求めた。謝辞

本研究は日本鉄鋼協会生産技術部門B型研究会「マルチ フェーズ利用による溶銑脱燐プロセスシミュレーション研 究会」で行われたものであり,実験データを提供していた だいた,新日本製鐵,JFEスチール,住友金属工業,神戸製 鋼所,日新製鋼の各社(名称は研究会活動時)に心から感 謝します。 文 献1 ) S.Kitamura: Proc. of 8th International Conference on Molten Slags, Fluxes and Salts, Santiago, (2009), 586.

2 ) S.Kitamura: CAMP-ISIJ, 23(2010), 527, CD-ROM.

3 ) W.Fix, H.Heymann and R.Heinke: J. Am. Ceram. Soc., 52(1969), 346.

4 ) K.Ito, M.Yanagisawa and N.Sano: Tetsu-to-Hagané, 68(1982), 342. 5 ) R.Inoue and H.Suito: ISIJ Int., 46(2006), 174.

6 ) F.Tsukihashi: Tetsu-to-Hagané, 95(2009), 187.

7 ) K.Ito and M.Terasawa: Proc. of 13th VDEh-ISIJ Joint Meeting of New Scope of Iron and Steelmaking Consistent with Environment, ISIJ, Tokyo, (2008), 162.

8 ) S.Ohguchi, D.G.C.Robertson, B.Deo, P.Grieveson and J.H.E.Jeffes:

Ironmaking Steelmaking, 11(1984), 202.

9 ) S.Kitamura, T.Kitamura, E.Aida, R.Sakomura, T.Kaneko and T.Nuibe: ISIJ Int., 31(1991), 1329.

10) S.Kitamura, K.Miyamoto, H.Shibata, N.Maruoka and M.Matsuo:

ISIJ Int., 49(2009), 1333.

11) S.Kitamura, H.Shibata and N.Maruoka: Steel Res., 79(2008), 586. 12) K.Ito and M.Mori: CAMP-ISIJ, 25(2012), 188, CD-ROM.

13) M.Hanao, M.Kawamoto, T.Tanaka and M.Nakamoto: ISIJ Int.,

46(2006), 346.

14) M.Susa, N.Tsuchida, R.Endo and Y.Kobayashi: Tetsu-to-Hagané,

95(2009), 289.

15) F.Pahlevani, S.Kitamura, H.Shibata and N.Maruoka: ISIJ Int.,

50(2010), 822

16) S.Ban-ya: ISIJ Int., 33(1993), 2.

17) M.Matsushima, S.Yadoomaru, K.Mori and Y.Kawai: Trans. Iron

Steel Inst. Jpn., 17(1977), 442.

18) M.Umakoshi, K.Mori and Y.Kawai: Trans. Iron Steel Inst. Jpn.,

24(1984), 532.

19) S.Kitamura, T.Kitamura, K.Shibata, Y.Mizukami, S.Mukawa and J.Nagakawa: ISIJ Int., 31(1991), 1322.

20) K.Mori and M.Sano: Tetsu-to-Hagané, 67(1981), 672.

21) T.Nagasaka, Y.Iguchi and S.Ban-ya: Tetsu-to-Hagané, 75(1989), 74. Fig. 15. Relation between rate constant of CO gas formation and