LNG ガスタービンコンバインドサイクルの船舶への導入

*

- NOx 及び SOx 規制対応ディーゼルとの比較

岸武行**,安達雅樹**,樽井真一***

Installing LNG-fueled Gas Turbine Combined Cycle on Marine Vessels - Comparison with Diesel Engines Using Exhaust Gas Cleaning Systems

By Takeyuki KISHI, Masaki ADACHI, Shinichi TARUI

Gas turbine combined systems using natural gas as fuel can be used as ship propulsion systems, given their low NOx and zero SOx emission characteristics. In this paper, the authors examined their adaptability to ships by comparing them with diesel engines that meet both NOx and SOx emission requirements, from the viewpoints of their sizes and initial costs. Up until now, gas turbine combined systems have rarely been used for ships, and NOx and SOx reduction systems for diesel engines have not been widely utilized. For these reasons, every available information about these systems has been used to examine the case. The results found that gas turbine combined systems using natural gas as fuel required much less space than the diesel engines and that the initial cost of the gas turbine combined systems per unit power was somewhere between that of a diesel engine with NOx and SOx reduction systems and that of a diesel engine with a NOx reduction system using low sulfur fuel.

1.はじめに 全世界的に船舶からの排ガス規制の強化が進行して おり,SOx については 2020 年より一般海域における 舶用燃料の硫黄分上限が0.5%に変更され(グローバル キャップ),NOx については 2021 年より欧州バルト 海・北海は第3 次規制がかかる排出規制海域(ECA) に指定される予定である.こうした規制の強化に対し てディーゼルエンジン(以下,ディーゼル)を使用し ている船舶は低硫黄燃料への切替や排ガス処理装置 (スクラバー,SCR,EGR 等)の導入を行わなけれ ばならないため,必然的に機関室は大型化し船舶の設 計だけではなくコストや運航にも大きな影響を与える ことが予想される. この課題を解決する策の一つが LNG(液化天然ガ ス)を燃料とするガスタービンエンジン(以下,ガス タービン)の導入である.LNG は硫黄分を含まない ため将来の硫黄分規制の強化に対応可能であり,ガス タービンはもともとNOx 排出量がディーゼルに比べ 少ない.一方でガスタービンはディーゼルに比べ熱効 率が低いことから,現在だけでなく将来の船舶の省エ ネおよびCO2排出規制を見据えると,ガスタービンの 排ガス排熱も動力・電力として回収するコンバインド サイクルの船舶への導入が有効と考えている. 著者らは前報にてLNG を燃料とした舶用のガスタ ービンコンバインドサイクル(以下,GTCC)に関す る技術報告を行い 1),テストケースとして出力 22,370kW のガスタービンを主機とした GTCC の仕 様と総合出力を評価した.今後GTCC の普及を促すに は,内航船を対象に上記より小型の主機に関するシス テムの導入が必要である. 本紙では出力 1471kW の中型ガスタービンを主機 としたGTCC の概念設計を行い,その結果を容積と初 期コストの両面から,同出力のディーゼルエンジンと 排ガス処理装置からなるシステムと比較することで, コンバインドサイクルを含めての中小型ガスタービン の舶用への適応性を実地的に評価する. 2.システム構成案と評価法 表1 に本紙にて比較評価するシステムの概要を示す. これらのシステムを導入する船舶は燃料内硫黄分上限 が0.5%又は 0.1%,かつ排ガス中の NOx 規制値が Tier III である海域を航行するとする. Type1 は *原稿受付 平成 29年 12月 20日. **正会員 海上・港湾・航空技術研究所(三鷹市新川6-38-1). ***正会員 新潟原動機(新潟県北蒲郡聖籠町東港5-2756-3).

LNG ガスタービンコンバインドサイクルの船舶への導入

- NOx 及び SOx 規制対応ディーゼルとの比較

岸 武 行** 安 達 雅 樹** 樽 井 真 一***舶用ガスタービンコンバインドサイクルのシステム検討

Journal of the JIME Vol.50,No.4(2015) -2- 日本マリンエンジニアリング学会誌 第50 巻 第 4 号 (2015) 表1 システムの構成案(燃料及び機器)

システム名称 Type 1 Type 2 Type 3

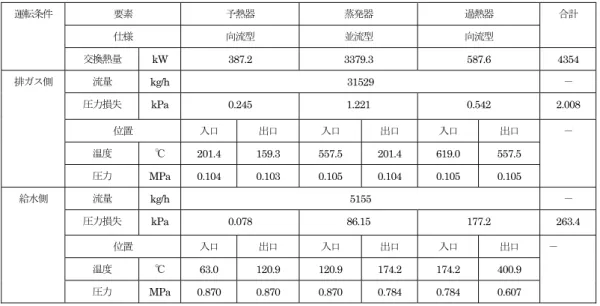

燃料 LNG C重油 LSFO 機関 ガスタービン ディーゼル ディーゼル コンバインド サイクル SCR SCR (排熱回収熱交 換器) スクラバー (蒸気原動機) (復水器)等 排ガス系へ接続 する機器 LNG を燃料かつガスタービンを主機とする GTCC で あり,排ガス系に接続するのは排熱回収熱交換器,そ こで生成した蒸気を動力に変換する原動機,及び復水 器とし,復水器を含めたのはシステムの容積や初期コ ストに影響するためである.Type1 で用いるガスター ビンのNOx 排出量は,SCR や EGR なしで Tier III 規制値をクリアできるレベルであり 2),また,燃料で あるLNG に硫黄分はほとんど含まれていない.Type 2 は C 重油を燃料かつ主機をディーゼルとするシステ ムであり,前述の海域を航行するには排ガスから SOx を除去するスクラバーとNOxを除去するSCRを排ガ ス系に接続する必要がある.Type 3 では Type 2 にお ける燃料を低硫黄燃料(LSFO)に置き換えたもので スクラバーが不要になる仕様である.なお比較のため 全ての主機出力は同一とする. 本紙ではまずType1 における GTCC の概念設計を 行い,それを踏まえて主機を含む各システムの要素機 器に関する容積及びコストデータを概算し,それらを 積算することで,システム全体の容積および初期コス トを評価する手法を採る.評価に必要なデータは要素 機器サプライヤーのカタログや公表資料,スクラバー 等に関する技術報告,及び必要な各種仮定,等を踏まえ て得ることにする.併せてこれらから単位容積当たり の出力や,単位出力当たりの初期コストの優劣も検討 し,本報告での検討が普遍的なものになるよう務めた. 3.コンバインドサイクルの概念設計 3.1 解析条件 Type1 の GTCC を概念設計するにあたり,主機は 新潟原動機CNT-2002M 型 2 軸式ガスタービン(重油 燃料)を天然ガス燃料仕様に変更したガスタービン 2) を対象とした.表2 にその仕様を示す.GTCC の概念 設計においては,前報1)と同様に主機は 100%負荷で 運転,主機排熱で駆動するランキンサイクルについて 作動流体(熱媒体)に水を,蒸気原動機に高速半径流 タービンをそれぞれ採用する. ランキンサイクルの蒸気条件について,予想される 蒸気流量を踏まえて,過熱度を高く設定し蒸気原動機 での膨張比を高くすることが有効であると考えた.前 報では 0.3MPa,300℃で設定したが,今回は蒸発時 の管内気液二相流の流動安定性3)を確保するためと原 動機での膨張比を増やすため,過熱器出口条件は 0.6MPa,400℃とした.また前回同様に給水温度 63℃, 排熱回収終了後の予熱器出口の排ガスは140℃とした. 表2 検討対象ガスタービンの仕様 出力 kW 1471 熱効率 % 20.9 排ガス温度 ℃ 619 排ガスの許容圧力損失 mmAq 400 排ガス流量 kg/h 31529 3.2 システム解析 前述の条件より,解析により排熱回収熱交換器の仕 様を評価する.まず予熱器,蒸発器,過熱器の運転条 件と必要蒸気流量を試算したが,このとき予熱器と過 熱器は向流型,蒸発器は並流型とした. また解析では前報で言及したCOCOを使った熱交換 器モデルを使ったが,その際に予熱器と蒸発器はハイ フィンチューブ式,過熱器はフィンがないベアチュー ブ式とした.これはガスタービンの負荷変動による排 ガスの温度や流量の変動に対して,過熱器伝熱管の単 位長さ当たりの伝熱面積を減らすことで蒸気側に冗長 性を確保してGTCCを安定に運転させるためである. この解析で得られた排熱回収熱交換器の仕様を表3に, 運転時の熱交換器の各入口条件・出口条件等を表4に それぞれ示す. 表3 排熱回収熱交換器の仕様 要素 予熱器 蒸発器 過熱器 合計 仕様 向流型 並列型 向流型 伝熱面積 m2 148.9 800.7 64.4 1014 設置面積 m2 1.647 1.647 1.647 - 管 列 部 仕様 - フィン チューブ フィン チューブ ベア チューブ - 列数 本 11 11 11 - 段数 本 3 29 38 - 総本数 本 33 319 418 - 高さ m 0.368 2.760 3.588 6.716 体積 m3 0.606 4.546 5.909 11.06 続いて蒸気原動機(高速半径流タービン)について, 断熱膨張後の蒸気状態を踏まえて各段の膨張比を3か つ3段構成とし,最適設計条件4)を想定して各段のター

Journal of the JIME Vol. 53, No. 2(2018) ― 92 ― 日本マリンエンジニアリング学会誌 第53巻 第 2 号(2018)

LNGガスタービンコンバインドサイクルの船舶への導入 - NOx 及び SOx 規制対応ディーゼルとの比較 253

表4 排熱回収熱交換器の運転条件の計算結果 運転条件 要素 予熱器 蒸発器 過熱器 合計 仕様 向流型 並流型 向流型 交換熱量 kW 387.2 3379.3 587.6 4354 排ガス側 流量 kg/h 31529 - 圧力損失 kPa 0.245 1.221 0.542 2.008 位置 入口 出口 入口 出口 入口 出口 - 温度 ℃ 201.4 159.3 557.5 201.4 619.0 557.5 圧力 MPa 0.104 0.103 0.105 0.104 0.105 0.105 給水側 流量 kg/h 5155 - 圧力損失 kPa 0.078 86.15 177.2 263.4 位置 入口 出口 入口 出口 入口 出口 - 温度 ℃ 63.0 120.9 120.9 174.2 174.2 400.9 圧力 MPa 0.870 0.870 0.870 0.784 0.784 0.607 ビン動翼直径や回転数などを試算した.その結果を表 5に示す.以上の解析結果を踏まえたコンバインドサ イクルのヒートバランスを図1に示す. 表5 蒸気原動機(高速半径流タービン)の仕様 諸元 単位 初段 第二段 第三段 最適動翼外径 mm 275 453 744.6 最適回転数 rpm 37,683 20,739 11,336 入口流路高さ mm 19.36 31.77 21.52 出口流路高さ mm 59.07 96.96 65.66 図1 ヒートバランス 3.3 容積評価 3.3.1 ガスタービンエンジン ガスタービンは,前述の出力1471kW のガスタービ ンエンジンを対象とする.図 2 にその概略を示すが. これを長さ1.25m✕幅1.3m✕高さ1.3mの直方体と長 さ1.25m✕幅 1.3m✕高さ 1.6m の直方体,に置き換 図2 検討対象ガスタービンの概要 えて容積を試算した結果,4.71m3となった. 3.3.2 排熱回収熱交換器 排熱回収熱交換器は表3 より 8.031m3となった. 3.3.3 蒸気原動機 高速半径流蒸気タービンの容積は表5 を基に,陸上 用の発電用半径流式ガスタービンエンジン 5)の容積を 参考にして類推した.すなわち各段について高さ及び 奥行きは表5 の動翼直径の 1.1 倍,長さは高さの 2 倍 と直方体に近似して試算した.その結果初段は 0.136m3,第二段は0.609m3,第三段は2.705m3,合 計3.451m3となる.また減速機も前述の半径流式ガス タービンエンジン 5)に付帯している減速器の容積を参 考にし,半径流高速タービンと同じ大きさと見積った. 3.3.4 復水器 復水器は一般に用いられるシェル&チューブ熱交換 器、伝熱面密度100m2/m3を想定し,総括伝熱係数は 高温側,低温側とも水であるため1000W/m2K として 伝熱面積及び容積を試算した.表6 にその算定結果を 示すが,容積は0.891m3となった. 3.4 初期コスト評価 3.4.1 ガスタービン ガスタービンの初期コスト評価では,コジェネレー

舶用ガスタービンコンバインドサイクルのシステム検討

Journal of the JIME Vol.50,No.4(2015) -4- 日本マリンエンジニアリング学会誌 第50 巻 第 4 号 (2015) 表6 復水器の仕様 形式 伝熱面積 伝熱面密度 推定体積 m2 m2/m3 m3 多管式 89.07 100 0.8907 ションで使用されるガスタービン発電機のコストデー タを参照した.文献調査6)に基づいて評価したガスタ ービン発電機の電気出力と購入価格の相関を表7 に示 す.この時の購入価格にはガスタービン本体に加えて 燃料系と発電機が含まれている.本紙で検討している GTCC では減速機を介して推進力にすることを想定 するため,発電機を減速器に置き換える仕様となる. そこで発電機に比べ減速機は構造が単純でありその分 コストも低いと想定して,表7 での相関に 0.9 を乗じ たものを実際の購入価格とした. 表7 ガスタービン発電機の初期コスト相関6) 購入価格:出力W[kW]に対す る出力当たり単価 US$/kW ガスタービン 購入価格と 設置費用の 和とする 本体 燃料系 発電機 購入価格の 0.3倍とする 購入価格 の範囲 設置費用 初期コスト 4 0.2690 1.081 10 W またガスタービンの初期コストには他に設置費用が 含まれるが,専用建屋の建築などを踏まえた陸上での 設置費用と比べると船舶では船内での設置を前提とし て設計されることから設置費用は大幅に低いとみなす ことができる.そこで本報告では購入価格の0.3 倍と して設置費用を見積り、初期コストは購入費用と設置 費用の合算として評価した. 3.4.2 排熱回収熱交換器 本紙の解析で採った仕様と同じフィンチューブまた はベアチューブの熱交換器について文献調査7),8)から 得られたコストデータを図3 に示す.図に示している HRSG(Heat Recovery Steam Generator)とは陸上 用GTCC の排熱回収熱交換器の略称であり,これらも フィンチューブもしくはベアチューブ熱交換器である. これらについて文献では購入価格に対応する伝熱面積 が明記されていなかったため,便宜上図では伝熱面積 に依らない一定値としてプロットしている. 図3 よりフィン(ベア)チューブが晒されている環 境が厳しいほど伝熱面積当たりの購入価格が高くなる ことが定性的に示されている.図でのフィンチューブ 熱交換器はプラントに使用される空冷式熱交換器を指 すが,そこの管内はサブクール水が通り,管外は常温 となっている.水平管蒸発器では管内が沸騰状態で管 外は燃焼ガスが通っている。過熱器ではHRSG の場 合,管内が高圧の過熱蒸気,管外は500℃以上の排ガ 図3 熱交換器購入価格と伝熱面積7),8) ス,がそれぞれ流れている.すなわち水(蒸気)の温 度が上がるに従い,より厳しい条件に耐えられる材質 のチューブを必要としていることがわかる。 図 3 より本紙で検討している排熱回収熱交換器は HRSG より規模が小さいため購入価格のスケール効 果はあるとの前提の下,以下のように評価する. ・予熱器の購入価格は,図3 でのフィンチューブ熱交 換器の購入価格と同じとする. ・構造の類似性から,蒸発器の購入価格は,図3 での 水平管蒸発器の購入価格と同じとする. ・同じく構造の類似性から,過熱器の購入価格は,図 3 での水平管蒸発器の購入価格に係数を乗じたもの とし,その係数は同一面積におけるHRSG の過熱器 の伝熱面積当たりの購入価格と蒸発器の伝熱面積当 たりの購入価格の比とする. 以上の考察を踏まえた熱交換器の購入価格の相関を 表8 に示す。後はガスタービンと同じく設置費用は購 入価格の0.3 倍,初期コストは購入費用と設置費用の 合算として評価した.なお復水器の初期コストは後述 する蒸気原動機の初期コストに含まれている事例が多 いことから,本紙でもそれに準じることにする. 表8 熱交換器の初期コスト相関 購入価格:伝熱面積S[m2 ]に対する伝熱面 積当たり単価 US$/m2 予熱器 蒸発器 過熱器 本体の購入価格と 設置費用の和とす る 購入価格の0.3 倍とする 初期コスト 設置費用 3 0.4670 4.396 10 S 4 0.4699 1.059 10 S 4 0.4699 2.452 10 S 3.4.3 蒸気原動機 蒸気原動機については,概念設計にて採用した半径 流タービンが近年水よりも沸点が低い流体を使った y = 4.396E+03x-4.670E-01 R² = 9.332E-01 y = 1.059E+04x-4.699E-01 R² = 1.000E+00 1 10 100 1,000 10,000 1 10 100 1,000 10,000 単位伝熱面積 当たり の 購入価格 [U S$ /m 2] 伝熱面積 [m2] ハイフィンチューブ熱交換器 水平管蒸発器 HRSG用予熱器 HRSG用蒸発器 HRSG用過熱器

Journal of the JIME Vol. 53, No. 2(2018) ― 94 ― 日本マリンエンジニアリング学会誌 第53巻 第 2 号(2018)

LNGガスタービンコンバインドサイクルの船舶への導入 - NOx 及び SOx 規制対応ディーゼルとの比較 255

Organic Rankine Cycle(ORC)の原動機に使われる機 会が多いことから,そのコストデータを参考にする. 図4 に文献調査9),10)を踏まえた蒸気原動機のコスト データを示す.いずれも復水器や発電機を含むため図 の横軸は電気出力となっている.文献調査で得られた 軸流蒸気タービンのコストデータは電気出力が明記さ れているものと明記されていないものが混在している ため,図4 では後者を定数としてプロットしている. 図よりORC 用蒸気原動機は普及が始まったばかりで あるため電気出力当たりの購入価格は軸流蒸気タービ ンのそれよりは高く,舶用GTCC の初期コスト低減に はモジュール化や量産化でこの差をいかに縮めるかが 鍵になると予想される. 図4 よりガスタービンの初期コストの評価と同じ方 法で蒸気原動機の初期コストを評価する.すなわち購 入価格は図4 で示した相関(表 9)による結果に 0.9 を掛けた値とし,設置価格はその購入価格の0.3 倍, 初期コストは購入価格と設置価格の合算とする. 図4 蒸気原動機購入価格と出力9),10) 表9 ORC 用原動機購入価格の相関 購入価格:電気出力W[kW]に対する出力当 たり単価 US$/kW ORC用 原動機 購入価格と 設置費用の 和とする 本体 発電機 凝縮器 購入価格の 0.3倍とする 購入価格 の範囲 設置費用 初期コスト 3 0.3140 5.123 10 W 3.4.4 機器間の調整費 本紙では舶用GTCC の初期コストについて,要素機 器の初期コスト以外にかかる費用,設計費や各種調整 費など、を関連費用として一括評価する.その検討に 際し参照した陸上GTCC の初期コスト内訳例11)を表 10 に示す.表の蒸気タービンの初期コストの内訳を舶 用GTCC のコスト評価に適用すると,土木関係(11%) が不要になることから各種マネージメント費および予 備費を関連費用(26%)と見なせる.蒸気タービン単 独の初期コストが63%であることから、関連費用は蒸 気タービン初期コストの41% (=26%/63%)となるため、 この数値を使って関連費用を算出する. 表10 陸上 GTCC 初期コストの内訳例11) 項目 ガスタービン 蒸気タービン 本紙での評価(蒸気タービンについて) タービン発電機 34% 50% 排熱回収熱交換器 20% -関連機器、制御系など 4% 3% 補助システム 7% 4% 系統への接続 3% 6% 土木関係(道路、建物など) 6% 11% 不用 各種マネージメント費 11% 11% 予備費 15% 15% 合計 100% 100% 関連費用に含める 初期コストに含める 4.ディーゼルシステムの評価 本項では前項の舶用GTCC との比較対象として,表 1 にて示すディーゼルを含むシステム(Type2 と Type3)の容積と初期コストを評価する. 4.1 容積評価 4.1.1 ディーゼルエンジン ディーゼルエンジンはガスタービンと同じ出力 1471kW のものを対象とする.図 5 にその概略を示す が,これを長さ3.5m 幅✕ 1.8m 高さ 2.8m の直方体に ✕ 換算すると容積は17.64m3となった. 図5 検討対象ディーゼルエンジン 4.1.2 脱硫スクラバー 脱硫スクラバーの大半は SOx の固定化に海水もし くは清水と中和剤を使う湿式であるため,今回の比較 評価でも湿式を対象とする.今回はバルチラ社製の湿 式12)のうち,対象とするディーゼルの排ガス流量に適 合しているWM133(排ガス流量上限 11,160kg/h)を 導入するとする.図6 に WM133 の概略を示すが,各 部の寸法は以下の通りである:本体直径(図中ΦD, 以下同じ)1.33m,本体下部配水管直径(ΦP)0.546m, 排ガス入口配管直径Φin)0.525m,排ガス出口配管直 径(Φout)0.55m,スクラバー本体高さ(H)5m, SOx 吸収部高さ(C)3.276m,下部配水管長さ(B) 0.619m,本体と排ガス入口配管との距離(E)0.925m.

舶用ガスタービンコンバインドサイクルのシステム検討

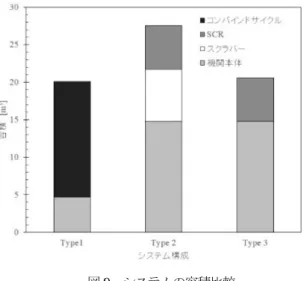

Journal of the JIME Vol.50,No.4(2015) -6- 日本マリンエンジニアリング学会誌 第50 巻 第 4 号 (2015) 図6 より本機の構造を円柱として換算するとその容 積を試算すると6.946m3となった. 図6 バルチラ脱硫スクラバー WM13312) 4.1.3 脱硝SCR 脱硝SCR もバルチラ社製12)のうち,対象のディー ゼルエンジンに適応している Reactor size7(出力 1351~1600kW 用)を導入するとする.図 7 にこの概 略を示すが,各部の寸法は以下の通りである:全長(図 中L、以下同じ)3.346m,全幅(W)1.32m,全高(H) 1.32m.本機の構造を直方体と近似するとその容積は 5.83m3となった. 図7 バルチラ脱硝 SCR reactor size712) 4.2 初期コスト評価 4.2.1 ディーゼルエンジン ディーゼルエンジン本体の初期コストは,前章のガ スタービンでの評価を踏まえて、仕様が同じレシプロ であるコジェネレーション用ガスエンジンの発電シス テムのコストデータを参照した.文献調査6)に基づく ガスエンジン発電機の購入価格の相関(表11)を使い, 対象とするディーゼルエンジンと減速器の組み合わせ の購入価格はこれに0.9 を乗じたものとする.以下、 設置費用は購入価格の0.3 倍,初期コストは購入価格 と設置価格の合算,として見積もった. 4.2.2 脱硫スクラバーとSCR Type 2 にて導入する湿式脱硫スクラバーについて, その仕様(オープンループ,クローズドループ,ハイ ブリッド)により初期コストに差が生じる.今回は想 表11 ガスエンジン発電機の初期コスト相関6) 購入価格:出力W[kW]に対する出力当たり 単価 US$/kW ガスエンジン 購入価格と 設置費用の 和とする 本体 燃料系 発電機 購入価格の 0.3倍とする 購入価格 の範囲 設置費用 初期コスト 3 0.2375 3.408 10 W 定している航行海域が欧州等の沿岸に該当し,スクラ バーからの排水も規制対象に含まれると予想されるこ とから,三者の中で最も環境への負荷が低いクローズ ドループとして初期コストを評価した. 文献調査に基づく SCR とクローズドループ式湿式 脱硫スクラバー(新造時導入)のコストデータを図 8 に示す13)-16).乾式脱硝装置であるSCR と比べて湿式 スクラバーは本体に加えて関連するタンクや配管系も 船内に設置するため,出力当たりの初期コストは高く なる.その一方でエンジンが大型になるとスケール効 果により両者の差が縮まっていることがわかる. 比較評価では図8 で得られた相関式(表 12)を使っ てそれぞれの初期コストを見積もった. 図8 排ガス処理装置初期コスト13)-16) 表12 排ガス処理装置の初期コスト相関 初期コスト:出力W[kW]に対 する出力当たり単価 US$/kW SCR 乾式 湿式スクラ バー クローズドループ、 新造時導入 備考 排ガス処理装 置 5 0.7686 3.147 10 W 3 0.3559 2.678 10 W 5.評価結果 5.1 容積 図9 に各システムの要素機器の容積を評価,積算し た結果を示す.Type1 の GTCC は 20.1m3に対して

Journal of the JIME Vol. 53, No. 2(2018) ― 96 ― 日本マリンエンジニアリング学会誌 第53巻 第 2 号(2018)

LNGガスタービンコンバインドサイクルの船舶への導入 - NOx 及び SOx 規制対応ディーゼルとの比較 257

図9 システムの容積比較 Type3 のディーゼル+SCR は 20.6m3と同程度となっ た.一方でType2 のディーゼル+スクラバー+SCR は 27.5m3となった.これはType1 において出力は同じ でもガスタービンの容積はディーゼルのそれの 32% であることの優位性が起因していると考えている.ま た燃料の低硫黄化でType 3 は Type2 でのスクラバー 容積7.0m3を削減できることがわかる. Type1 のコンバインドサイクルの合計容積は 15.4 m3とディーゼルの容積と同程度になったが,これによ り排ガスの排熱から動力を回収し動力システムとして の性能はType2&Type3 より向上している.これを普 遍的に示すためにシステムの単位容積当たりの出力, すなわち容積エネルギー密度を試算した.図10 にそ の結果を示す.Type1 の容積エネルギー密度は Type2 の2.2 倍,Type2 の 1.6 倍となり,高いエネルギー密 度を要する舶用動力においてGTCC は舶用への適応 性は高いと考えることができる. 図10 システム容積エネルギー密度比較 5.2 初期コスト 図 11 に初期コストを評価、積算した結果を示す. Type 1 は 3.66 million US$と最も高く,Type 2 は 3.36million US$,Type 3 は 1.15 million US$と最も 低くなった.Type1 ではガスタービン 1.94 million US$,コンバインドサイクル 1.73 million US$とほぼ 半々の割合となり,今後のガスタービンと蒸気原動機 双方の初期コスト低減が GTCC 全体のコスト低減の 鍵になるとみられる.Type2 では脱硫スクラバーの 2.21millionUS$が初期コスト全体の2/3 を占めている がこれは同じ性能で最も高コストのクローズドループ 式を選んだ事に起因しており,Type3 ではこれが不要 になったことで初期コストが抑えられている. 図11 初期コスト比較 この結果を基に出力当たりの初期コストを試算した. 図 12 にその結果を示す.Type1 ではコンバインドサ イクルでの生成動力の追加により1575 US$/kW とな り,Type 2 の2287 US$/kW とType 3 の782 US$/kW の中間となった.現時点ではGTCC の出力当たりの初 期コストはディーゼル(低硫黄燃料)+SCR の約 2 倍 ではあるが,今後ガスタービンと蒸気原動機双方の初 期コストが低減できれば GTCC の出力当たりの初期 コストはさらに下げられる見込みである. 最後に参考として各システムの運用コストについて言 及する.Type 1 では主に LNG 燃料の費用がかかる一 方,Type2 では C 重油の費用に加え脱硫スクラバー用 中和剤(NaOH 等)や定期交換する SCR 用触媒ブロ ックに関する費用,Type 3 では低硫黄燃料の費用と SCR 用触媒ブロックに関する費用,がそれぞれ運用コ ストに含まれる見込みである.2017 年時点では LNG バンカリング用のインフラの整備が始まったばかりで あるが,インフラ整備が進みLNG がバンカリング可 能な港が増えると,運用コストの面からもType 1 の 優位性が出てくると予想される.

舶用ガスタービンコンバインドサイクルのシステム検討

Journal of the JIME Vol.50,No.4(2015) -8- 日本マリンエンジニアリング学会誌 第50 巻 第 4 号 (2015) 図12 出力当たり初期コストの比較 6. まとめ LNG を燃料とするガスタービンコンバインドシス テムの舶用への適応性について検討するため,その容 積と初期コストについて,NOx,SOx 規制に対応する ディーゼルエンジンと比較した.厳密な数値検討より もLNG を燃料としたガスタービンコンバインドサイ クルとディーゼルエンジンとの大局的な優劣を重視し, 検討が普遍的なものになるよう留意して検討した.そ の結果,初期コストについては脱硝SCR のみ設置の ディーゼルエンジンよりも割高となるが,体積につい ては極めて小さくできるため,低硫黄燃料の確保や価 格の点も含めた観点から,天然ガスを燃料とするガス タービンコンバインドシステムは魅力的な舶用推進装 置になり得ると考えられることが分かった. 謝辞 本研究開発は国交省の「次世代海洋環境関連技術開 発支援事業」及び一般財団法人日本海事協会の共同研 究テーマに採択され実施した.記して謝意を表す. References

1) Masaki Adachi,et al.,System Analysis of Marine Gas Turbine Combined Cycle,Journal of the Japan Institute of Marine Engineering,Vol.50, No.4,pp.502-509,2015.

2) Shinichi Tarui,et al.,Study on utilization of industrial gas turbine for marine combined cycle system,Proc. of International Symposium on Marine Engineering (ISME) 2017 Tokyo,2017.

3) The Japan Society of Mechanical Engineers, Revised Handbook of Gas-Liquid Two-phase Flow, 2006.

4) Naoyuki Inoue,et al.,Development of a Power Generation Unit Driven by Waste Heat(Study on Working Fluids and Expansion Turbines),Ebara Engineering Review,No.211, pp.11-20, 2006. 5) For example,Kawasaki Heavy Industries,Mobile

Generator Set(Kawasaki MGP/TGP Series) , http://global.kawasaki.com/en/energy/equipment/ gas_turbines/mobile.html,last view date: Oct. 19th,2017.

6) U.S. Environmental Protection Agency,2014 Catalog of CHP Technologies,2015.

7)Charles A. Kang, et al. , Int. Journal of Greenhouse Gas Control,Vol. 31,pp. 138–152, 2014.

8) H. P Loh, et al., Process Equipment Cost estimation,DOE /NETL-2002/1169.

9)M. A. Rashid Sarkar,Cogeneration and Energy Savings,Proc. of ‘Energy Efficiency’,the Centre for Energy Studies of Bangladesh Univ. of Eng. and Tech. and German Technical Cooperation, pp.61-96, 2008.

10)H. Leibowwitz,et al. Cost Effective Small Scale ORC Systems for Power Recovery from Low Grade Heat Sources,Proc. of 2006 ASME Int. Mech. Engineering Congress and Exposition, IMECE 2006-14284,2006.

11)EDUCOGEN,The European Educational Tool on Cogeneration,2011.

12) Wartsila,Wartsila,Solution for marine and oil & gas market 2013,2013.

13)Fathom, Marine Scrubbers: The Guide 2015, 2015.

14)Micheal Jappesen,MDT Tier III options with low sulphur fuels,Greener Shipping Summit 2015,2015.

15)Micheal Jappesen,Tier III is now,Greener Shipping Summit 2016,2016.

16)Cheng , C. M. , Energy Saving , Emission Reduction and Diesel Engine Development,CR Classification Society Technical Seminar,2014.

Journal of the JIME Vol. 53, No. 2(2018) ― 98 ― 日本マリンエンジニアリング学会誌 第53巻 第 2 号(2018)

LNGガスタービンコンバインドサイクルの船舶への導入 - NOx 及び SOx 規制対応ディーゼルとの比較 259