非線形解析活用ガイド

概 要 このホワイトペーパーでは、線形解析と非線形解析の違いについて 説明し、どのようなケースにそれぞれを使用するのが最適化を解析 します。非線形効果を無視することにより重大な設計エラーにつな がる可能性があることを認識することが重要です。一般的な設計に 含まれるいくつかの例で確認することにより、非線形解析が過剰設 計を防ぎ、よりよい製品の設計に役立つことが理解できるでしょう。 ホ ワ イ ト ペ ー パ ーinsight

はじめに ここ 10 年の間に、有限要素法(FEA)は、解析専任者のツールとしてだ けでなく、設計において実用的に使用できるツールとなりました。現在の CAD ソフトウェアは、FEA を内蔵しており、設計者は日常の設計ツールと して製品設計の過程で FEA を使用します。 しかしながら、最近まで、設計者が利用できるほとんどの FEA アプリケー ションが線形解析に制限されていました。線形解析は設計者が持つほとん どの問題に許容できる近似値を提供します。それにもかかわらず、時折、 より難解な問題は起こり、その場合には非線形解析を必要とします。 従来エンジニアは、非線形解析の使用は複雑な問題の定式化と長いソ リューション時間を必要とするため、その利用を避けていました。 現在で は、非線形解析の FEA ソフトウェアが CAD とインターフェイスで連結し、 はるかに使いやすくなりました。さらに、改良されたソリューションアル ゴリズムと、強力なデスクトップコンピュータは、ソリューション時間を 短くしました。10 年前に、エンジニアは、FEA が貴重な設計ツールである と認識していました。 現在では、非線形解析が設計の過程にもたらす利益 と、より大きな理解がわかり始めています。 線形解析と非線形解析の違い 「剛性」という言葉は線形解析と非線形解析の基本的な違いを明確にしま す。 剛性は部品やアセンブリに適用された荷重への応答に表れます。多く の要因が剛性に影響します。 1. 形状 : I 型梁はチャンネル梁と違う剛性を持ちます 2. 材料 : 鉄の梁は同じサイズの鋼鉄の梁ほど硬くありません。 「剛性」という言葉は線形解析と 非線形解析の基本的な違いを明確 にします。 剛性は部品やアセンブ リに適用された荷重への応答に表 れます。形状、材料、および支持 部の3つの主要な要素が剛性に影響 します 。

3. 支持部 : 単純支持梁はそれほど硬くなく、図 1 で示されたような、は め込みにより支持された同じ梁より曲がります。 図 1: 片持ち梁(上図)は両方の端が支持された梁(下図)より低い剛性になります。 構造物が荷重によって変形するときは、上記にリストアップされた要因の 1 つ以上により剛性が 変化します。もし、剛性が大きく変わるのであれば、 形状は変化します。もし、材料の限界に達すると、材料特性が変化するでしょ う。 一方、剛性の変化が十分に小さい場合には、変形の過程において、形状も 材料特性のどちらも変化しないと仮定しています。この仮定は線形解析の 原理です。 それは、変形全体の過程において、解析モデルが載荷前の変形していない 形状の持つ剛性を保持すること意味します。どのくらい変形するかにかか わらず、荷重が徐々に適用され、その負荷に対して発生する応力がどんな に高くても、モデルは初期の剛性を保有します。 この仮定は問題の定式化とソリューションを大いに簡素化します。基本的 な FEA 方程式を思い 出してください。 [F] = [K] * [d] ここで :[F] は節点応力のベクトル [K] は剛性マトリクス [d] は未知の節点変位のベクトル このマトリクス方程式は、FEA モデルの動きについて説明しています。 非 常に多く(モデルサイズに依存した数千から数百万)の一次代数方程式を 含んでおり、剛性マトリクス [K] は幾何形状、 材料特性、および拘束条件 に依存します。モデルの剛性が決して変化しないという線形解析の仮定に おいて、それらの方程式は、モデルが変形中に何も更新する必要がなく、 いったん式が組み立てられればそのまま解くことができます。したがって、 静解析は問題の定式化から完了までが直線的に続きます。 このことにより、 非常に大きいモデルであっても秒もしくは分単位で結果を出すことができ ます。 剛性の変化が十分に小さい場合に は、変形の過程において、形状も 材料特性のどちらも変化しないと 仮定しています。この仮定は線形 解析の原理です。

形中に変化するために、計算プログラムである非線形ソルバは、繰り返し 計算の過程において、剛性マトリクス [K] を更新しなければなりません。 正確な結果を得るための、この繰り返し計算には、多くの時間を必要とし ます。 非線形解析の種類 剛性の変化の過程はすべての種類の非線形解析に共通ですが、非線形の性 質は異なる場合があります。非線形性の主要な起因に基づき、論理的に非 線形解析を分類します。 多くの問題において、非線形の性質を1つの原因 に限定することができないため、解析によっては、いくつかの非線形の種 類を説明する必要があるかもしれません。 幾何学的非線形 既に議論されているように、部品の剛性がある環境下において変化すると、 非線形解析が必要になります。もし、剛性の変化が単に形状の変化からく るのであれば、非線形の性質は幾何学的非線形と定義されます。 部品に肉眼で見える大きな変形があるとき、剛性の変化により、もたらさ れた変形といえます。一般的な経験から、変形が部品の一番大きい部分よ りも、1/20 以上の大きさであると、幾何非線形解析を行うことをお勧めし ます。その他の重要な要素として、大きな変形においては、荷重の方向が モデルの変形と同様に変化するということがあります。ほとんどの FEA ソ フトでは形状の変更によって荷重に追従させるか、させないかを選択する ことができます。 図 3 では変形した形状と関連し、荷重の角度が保たれています。追従しな い荷重は元の方向 を保ちます。 図 3: 追従する荷重(左)は、変形の過程の間、方向を変えて、変形している梁に対して 垂直を保ちます。追従しない荷重(右)は元の方向を保ちます。 高い圧力を受けることにより原形を大きく損なう変形をする場合の圧力容 器は、次のような別の 好例となります。圧力は圧力容器の壁へ常に垂直に かかります。線形解析では容器は変形しないと仮定されていますが、圧力 容器の現実的な解析は、荷重が追従するような幾何学的非線形解析を必要 とします。 一般的な経験から、変形が部品の 一番大きい部分よりも1/20 以上 であると、幾何非線形解析を行う ことを推奨します。その他の主要 な要素として、大きな変形におい て、荷重の方向がモデルの変形に 追従して、変化することがありま す。

変形が小さいときもまた、形状による剛性の変化が起こります。典型的な 例として、最初は平坦であり、圧力によって曲がる薄膜があります(図 4 参照)。 図 4: 変形の大きさは非常に少ないかもしれませんが、圧力荷重下における平らな薄膜の 解析は幾何学的非線形解析を必要とします。 薄膜は、最初に曲げ剛性だけが圧力荷重に抵抗します。圧力荷重がいくら かの湾曲を引き起こした後に、変形した薄膜は最初の曲げ剛性に加えた剛 性を持ちます(図 5)。変形が薄膜の剛性を変えるため、変形している薄膜 は平らな薄膜よりはるかに硬くなります。 図 5: 平らな薄膜は、曲げ剛性だけが荷重に応答します。変形により、それは薄膜の剛性 を持ちます。したがって、それは線形解析で予測されるよりはるかに硬くなります。 いくつかの FEA プログラムはすべての幾何非線形解析を「大変形解析」と いう用語で表しています。これは小さい変形における非線形解析の必要性 を無視しています。 材料非線形 もし、剛性の変化が作用条件下において材料特性の変化を起こすならば、 それは材料非線形の問題です。線形材料モデルでは応力とひずみは比例し ていると仮定しています(図 6)。これは適用された荷重がより大きいほど、 荷重の変化に比例し、応力と変形も大きくなることを意味しています。ま た、永久変形がなく、荷重を取り除くとモデルが元の形状に戻ることも仮 定しています。 変形が小さいときもまた、形状に よる剛性の変化が起こります。典 型的な例として、最初は平坦で あり、圧力によって曲がる薄膜で す。薄膜は、最初に曲げ剛性だけ が圧力荷重に 抵抗します。圧力荷 重がいくらかの湾曲を引き起こし た後に、変形した薄膜は最初の曲 げ剛性に加えた剛性を持ちます。

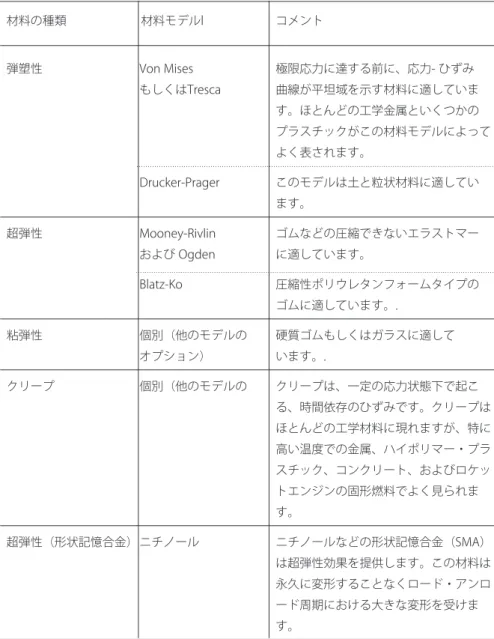

図 6 この簡略化は妥当なこともありますが、もし永久変形を起こすような大き い荷重であり、プラスチックやゴムやエラストマーのようにひずみがとて も大きい(50%以上)材料の場合、材料非線形モデルを使用するべきです。 様々な材料の種類は作用条件下において、性質が大きく異なるため、FEA プログラムは材料についての専門的な技術とこれらの性質をシミュレート するための材料モデルを開発しました。以下の表では、どの材料モデルが どの問題のために最適化に関する、簡単な基礎知識を提供します。 この簡略化は妥当なこともありま すが、もし永久変形を起こすよう な大きい荷重であり、プラスチッ クやゴ ムやエラストマーのよう にひずみがとても大きい(50%以 上)材料の場合、材料非線形モデ ルを使用するべきです。 材料の種類 材料モデルl コメント 弾塑性 Von Mises 極限応力に達する前に、応力- ひずみ もしくはTresca 曲線が平坦域を示す材料に適していま す。ほとんどの工学金属といくつかの プラスチックがこの材料モデルによって よく表されます。 Drucker-Prager このモデルは土と粒状材料に適してい ます。 超弾性 Mooney-Rivlin ゴムなどの圧縮できないエラストマー および Ogden に適しています。 Blatz-Ko 圧縮性ポリウレタンフォームタイプの ゴムに適しています。. 粘弾性 個別(他のモデルの 硬質ゴムもしくはガラスに適して オプション) います。. クリープ 個別(他のモデルの クリープは、一定の応力状態下で起こ る、時間依存のひずみです。クリープは ほとんどの工学材料に現れますが、特に 高い温度での金属、ハイポリマー・プラ スチック、コンクリート、およびロケッ トエンジンの固形燃料でよく見られま す。 超弾性(形状記憶合金) ニチノール ニチノールなどの形状記憶合金(SMA) は超弾性効果を提供します。この材料は 永久に変形することなくロード・アンロ ード周期における大きな変形を受けま す。

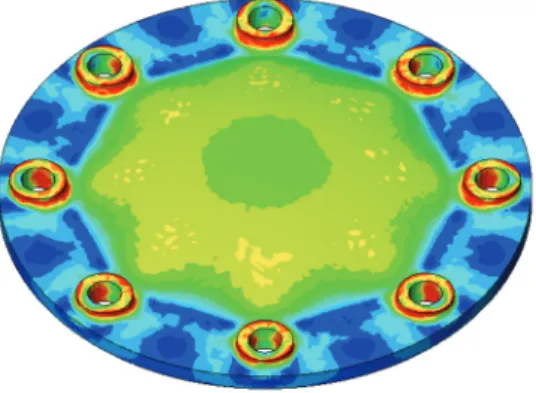

図 7: 完全弾塑性材料モデルの応力 - 歪み曲線。この材料モデルでは、最大応力は塑性応 力(降伏応力)を限界として、超えることができません。 完全弾塑性材料モデルの解析では、材料が変形後に原型に戻る能力を失う と、応力によってあ る一定のひずみが残ります。均等に配置された 8 本の ボルトで固定された、鋳鉄の隔壁のモデル (このモデルは最も簡単な非線 形材料のモデルで、応力-ひずみ曲線は図 7 で示されます)で説 明してみ ましょう。 このモデルの線形解析では 206MPa(30,000psi)で降伏する材料にも関わ らず、614 MPa (89,600 psi)の最大 von-Mises 応力を示します。線形解析 の結果は図 8 に示します。 図 8: 隔壁の線形応力解析は非常に高く、局所的な応力集中を示します。 もし、応力が降伏点を越えた場合、隔壁はもとの形状を失うでしょうか? それを確認するために、弾塑性モデルがどのくらい塑性するかを試験する 必要があります。図 9 では最大応力が降伏応力と等しい場所を示します。 塑性領域がまだ部分的であり、隔壁はもとの形状を失いません。もちろん、 慎重な設計的判断が、この設計形状が許容できるかどうか決めるために必 要です。 完全弾塑性材料モデルの解析にお いて、材料が変形後に原型に戻る 能力を失うと、応力はある一定の ひずみを残します。

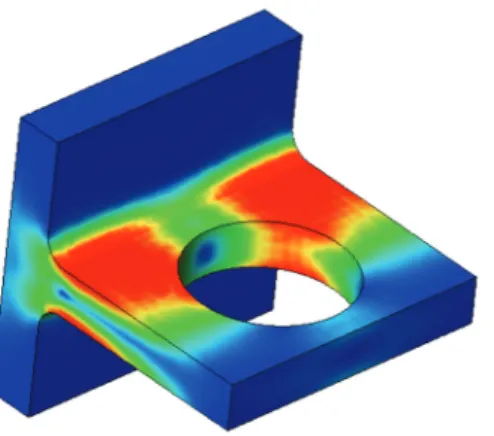

図 9: 完全弾塑性材料モデルを用いて得られた非線形応力解析。赤い部分は材料が塑性す る範囲を示します。塑性領域の範囲は部分的です。 図 10 はアルミニウムブラケットの線形応力解析の結果です。最大応力は、 44MPa(6,400psi)となりますが、材料が 28MPa(4,100psi)で降伏する という事実は無視されます。 図 10: 穴開きブラケットの線形応力解析は、材料の降伏応力を超えた応力結果を表示しま す。 材料非線形解析では、材料が最大応力 28MPa(4,100psi)(次ページ図 11) に達したとき、降伏する現象を表示することができます。非線形解析の応 力結果で、ブラケットがかなり破損する可能性が高いことがわかります。 塑性領域は片持ち梁の付け根のほとんどを占め、わずかでも荷重が 増加 すると、付け根は完全に塑性し、ブラケットが破損する原因の塑性ヒンジ (plastic hinge)に発展します。 もし、応力が降伏点を越えた場 合、隔壁はもとの形状を失うでし ょうか? それを検証するために、 弾塑性モデルがどのくらい塑性す るかを試験する必要があります。 図9は最大応力が降伏応力と等しい 場所を示します。塑性領域がまだ

図 11: 非線形応力解析は、降伏応力までは達していない最大応力を計算しました。弾性範 囲でも、ブラケットが塑性ヒンジ(PlAstIC hIngE)となる領域に近いことを示していま す。それは荷重に対する許容量の限界となります。 スチール製のペーパークリップを作る際の単純な作業のモデル化である 「曲げ」を行い、次にそれを戻すように「伸ばす」場合には材料非線形と 幾何学的非線形の両方を考慮する必要があります。図 12 は、完全弾塑性 材料モデルを使用し、ペーパークリップが変形していることを示していま す。図 13 はクリップが元の形状に戻された後の残留応力を示しています。 図 12: ペーパークリップの曲げの解析は材料非線形と幾何学的非線形を必要とします。「伸 びた」位置のクリップは塑性応力を示します。 図 13: 原型に戻したペーパークリップは残留応力を示します。

弾性の安定性の崩壊(座屈) 部品の剛性もまた、荷重を適用されることにより変化します。時に荷重が どのように適用されたのかにもよりますが、引張り荷重は剛性を増加させ、 圧縮荷重は剛性を減少させます。例えば、張られたロープでは曲芸者の体 重を支えることができますが、ゆるいものでは転んでしまいます。圧縮荷 重では、構造の剛性がゼロになるような現象が起きるため、大きな剛性の 変化があり、座屈が起こります。そのことが、構造に急速な変形をもたら します。そして、座屈する際にバラバラに壊れるか、新しい剛性を構成し ます。 座屈荷重(オイラー荷重)を計算するために線形座屈解析を使用すること が可能です。しかし、線形座屈解析の結果は慎重な検討結果であるとは言 えません。さらに、架空でしかない FEA モデルでは実際の部品よりはるか に高い座屈荷重をもたらすかもしれません。したがって、線形座屈解析の 結果は慎重に使用するべきです。 座屈は必ず突発的な失敗と等しいというわけではなく、座屈した後に構造 物はまだ負荷を支持することができるかもしれません。非線形解析は座屈 後の現象を説明することができます。 図 13 図 13 と 14 はスナップ・スルー効果を示します。部品は座屈した後でも負 荷に堪える能力を維持しています。 図 14: スナップ・スルー効果の解析は非線形解析を必要とします。

接触を含む支持条件が荷重により 変化するなら、非線形解析が必要 です。 接触応力と非線形の支持 接触を含む支持条件が荷重により変化する場合も、非線形解析が必要です。 接触応力は 2 つの面の間から発生します。したがって、接触面と接触領域 の剛性は未知数で す。図 15 は典型的な接触問題の応力を示します。全体 的なモデルサイズと比べて、接触有効面積は非常に小さいのですが、接触 領域の剛性の変化は非線形解析を必要とします。 図 15: 2 つの球面の間(2 つの接触した部品のうち 1 つが図示されています)に発生する 応力をモデル化する接触応力は非線形解析のカテゴリに属します。 図 16 は非線形の支持に関する例を示します。有効な梁の長さとその結果 の剛性は梁の変形量に依存します。梁が支持部と接触するとき、有効な長 さが短くなるために、剛性は増加します。 図 16: この支持が有効であるときには、梁の有効な長さは変化します。その場合には、 梁の剛性が変化するので、非線形解析が必要になります。

多くの場合、線形の仮定は、現実 と異なり過ぎていて、不十分だっ たり紛らわしかったりする情報を 提供します。適用された荷重下で 部品が破壊するかどうか決めるの に線形解析の結果を使用すること は過剰設計に通じるかもしれませ 非線形動解析 動解析は慣性効果、減衰、そして時間依存の荷重を考慮しています。落下 試験、エンジンマウントの振動、エアバッグの試験、衝突のシミュレーショ ンは動解析を必要とします。動解析は線形でしょうか非線形でしょうか? 基本的には静解析と同じです。 もし、荷重によってモデルの剛性が著しく変化しないのであれば、線形動 解析で十分です。エンジンマウントやチューニングフォークの振動は均衡 したポイントにおいて変形が小さいので、線形動解析で解析できます。 衝突シミュレーションのような問題、エアバッグの解析、または金属をモ デル化するためのスタンプの過程、すべては大きな変形(幾何学的非線形) と大きなひずみ(材料非線形)の両方が起こるため非線形動解析を必要と します。 非線形解析によるより良い製品設計の支援 そもそも現実は非線形です。しかし、線形解析で実際の部品・アセンブリ の非線形に、近似する こともできます。一般に、こういった近似は許容誤 差範囲内の結果を出します。そして、線形解析は 製品の特性に関する貴重 な検証結果を出すことができます。しかしまた、多くの場合、線形の仮定は、 現実と異なり過ぎていて、不十分だったり紛らわしかったりする情報を提 供します。 適用された荷重下で、部品が破壊するかどうか決めるために、線形解析の 結果を使用することは、過剰設計に通じるかもしれません。例えば、線形 解析だけで解析されたブラケットの設計は、設計者の、応力が降伏値を超 えてはいけないという必要条件に忠実です。しかし、非線形解析は、いく つかの降伏は問題ないことを示すかもしれません。 その場合には、使用す る材料を節約するか、または構造的な安全を妥協せずに、それほど高価で ない材料を選択することが可能になります。エンジニアが線形静解析にお いて、フラットパネルの大きな変形について関心をもっているとします。 しかし、線形解析が誇張した変形を示すことを知らずに、変形に対して補 正を行うと、元々の設計が適正であったときには、過剰設計になってしま います。 基本的な設計の中の非線形解析 エンジニアが一度、非線形の問題を認識するために十分な経験をると、こ の技術の適用は特 別な状況に限らないことが明白になります。あらゆる産 業と日常の設計習慣に、非線形解析が必要であり、そこから利益を得るこ とができるはずです。 以下では、非線形解析を必要とする製品に関するいくつかの例が挙げます。 これらの問題の多くは一種類以上の非線形の性質を持っています。

Idler pulley(図 17) このプレス加工された鉄の滑車は、降伏応力を超える前に、ベルトの荷重 により座屈するかもしれません。線形座屈解析では座屈荷重を測定するた めには十分かもしれませんが、非線形解析による座屈後の挙動の検証を必 要としています。 図 17 Diaphragm spring (図 18) 非線形スプリングの機能特性は、薄膜効果の原因になることから、幾何学 的非線形解析を必要とします。 図 18

Rollover protective structure(図 19)

ロールオーバーのケースにおいては、構造物は、降伏点を超えると変形し、 ロールオーバーエネルギーを吸収します。この過程の中では、大きい変形 を生じています。ロールオーバーの効果を理解するためには、材料非線形 と幾何学的非線形を必要とします。

Soft obstetric forceps (図 20) この器具は出産の際に補助具として使用されるもので、赤ん坊の頭の形に 設計されています。使用中に強く引っ張ったり、あるいは押したりしたと きには、この道具は赤ん坊を傷つけないように、頭から滑るように設計さ れます。このような道具の解析は、大きな変形と非線形弾性材料のために 材料非線形と幾何学的非線形の両方の要素を含んでいます。 図 20 Fan guard (図 21) この部品では、変形の過程で発生する膜応力のために、幾何学的非線形解 析を必要とします。また、材料非線形解析も必要かもしれません。 図 21 Snap ring (図 22) 幾何学的線形解析が、大きな変形を検証するために必要です。また、この リングは材料非線形解析に該当する材料を使用しているかもしれません。

Airline luggage container (図 23) この航空機用荷物容器は青の lexan® パネルの薄膜の効果で、幾何学的非 線形解析を必要とします。さらに、フレームは座屈もしくは座屈後の解析 を必要とします。 図 23 Office chair (図 24) この例では、フレームの大きな変形の検証には、幾何学的非線形解析が必 要かもしれません。座面と背もたれは幾何学的非線形解析と材料非線形解 析を必要とします。 図 24 Allen wrench (図 25) レンチとソケットねじとの接触は接触非線形解析を必要とします。

まとめ 設計モデルで頻繁に直面する性質の解析問題は、技術者に非線形解析機能 を持つ FEA ソフトウェアを使うことを決定させるだけの内容を持ちます。 日々の業務に、一時的に非線形解析を必要とするなら、解析専任者に助け てもらうか、コンサルタントを雇った方が効果的かもしれません。しかし、 製品設計の本質に関わる大きな変形、薄膜効果、材料非線形、接触、座屈、 または非線形支持のような設計における解析問題のためであれば、非線形 解析の機能は設計者が使用するために社内の FEA ソフトウェアに追加し たほうがいいと思われます。 過去10年においては、FEAを設計ツールとしてエンジニアに使用する環境 を整えてきました。今日に至って、FEA ソフトウェアとコンピュータのハ ードウェアは、ツールボックスに非線形解析を加えることができるくらい 成熟してきていると言えるでしょう。 ソリッドワークス・ジャパン株式会社 〒100-0005 東京都千代田区丸の内1-8-2 第一鉄鋼ビル3F tel : 03-6270-8700