大型鋳鋼品への人工砂の適用結果と砂性状推移

㈱日鋼キャスティング ○亀谷洋明 吉本一夫 工藤博昭 駒込伸次 富樫大祐 1.はじめに 弊社では、火力・水力・原子力発電用関連部品、プレス部品、橋梁部品等に用いられる大型鋳鋼品を製造し ている。材質も炭素鋼、低合金鋼、ステンレス鋼と多種多様である。 これらの大型鋳鋼品製造に使用している砂は従来 3 サンド造型方法を採用していたが、自然枯渇問題、余 剰砂の廃棄に関する地球環境問題等に連動し、平成 10 年から人工砂による再生砂を使用した 1 サンド造型方 法を導入した。その後 10 年間の人工砂性状についての推移を報告する。 2.人工砂の性状調査 1)粒度指数 再生砂の粒度指数の推移を図 1 に示す。新砂 と比較して現状では粗目側に移行している。こ れは人工砂の耐破砕性が高い為と、細目側の 砂が一部ダストと一緒に集塵機で吸引されてい る為である。 2)イグロスの推移 イグロスの推移を図 2 に示す。基礎試験の結 果より規定値の圧縮強度 3.0Mpa を確保する為 にはイグロスを 0.75%以下に管理する必要があ る。現状イグロスは 0.65%前後の管理された状 態で推移している。 3)残留 K・Na の推移 残留 K・Na の推移を図 3 に示す。人工砂導入 時から樹脂の主成分であるアルカリ金属分の K・Na は増加傾向にあり、現状 3%近くまで増加 している。蓄積量 5%を超えると耐火度が急激に 低下するとのデータがある。 3.まとめ 粒度指数は粗目に移行、イグロスは目標値内 で管理、残留 K・Na は増加している。しかし、焼 着・表面欠陥等の製品品質は問題なく良好な 結果が得られている。 4.今後の課題 1)粒度指数の改善として、砂がダストと一緒に集 塵機で吸引されない方法及び、ダストと砂の分 離方法を検討していく。 2)残留 K・Na が増加すると流動性(充鎮性)及び耐 火度が悪化する為、残留 K・Na のアルカリ分の 推移を注目していく。一方ではレジンメーカーと のアルカリ分を増加させないレジンの検討も必 要である。 図 1 粒度指数の推移 図 2 イグロスの推移 図 3 残留 K・Na の推移鋳ぐるみ材への凝固解析シミュレーション適用結果

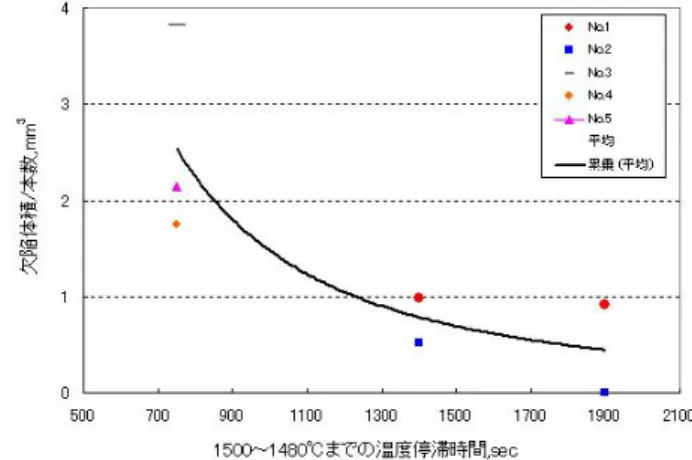

(株)日本製鋼所 室蘭製作所 ○中橋 篤 津村 治 (株)日鋼キャスティング 吉本 一夫 工藤 博昭 富樫 大祐 1. 緒言 近年,凝固解析シミュレーションの発展はめざましく,実用レベルにまで適応できるようになってきた.弊社は大型発 電用部材を中心に製造しており,製品には製造中に使用する社内吊手を取り付けている.その社内使用吊手には, 凝固を早めるために内部チル(鋳ぐるみ材)が適用されている.しかし,鋳ぐるみ材適用に関しその評価方法が定まっ ていないのが現状である.そこで,本報では近年確立してきた凝固解析シミュレーションを用い,実製品で使用してい る鋳ぐるみ材の溶着状況について検討し,凝固解析シミュレーション結果から得られた中心温度や超音波探傷試験 結果などから評価し,溶着状況を推定した. 2. 解析及び評価方法 鋳ぐるみ材を使用した吊手を熱処理後に切断,外周全面をグラインダー処理し,評価用試験片とした.また,試験 片には鋳ぐるみ材を 5 本挿入した吊手(a)と 4 本挿入した吊手(b)の2種類を用い, 超音波探傷試験を実施した.超音 波探傷試験実施は外周全面行い,φ1mm 以上の内部欠陥を調査し評価に用いた.その後,Fig. 1 に示すような試験 片のモデルを作成し,凝固解析シミュレーションにて鋳ぐるみ材の各点の温度を解析した. 3. 実験結果及び考察 3. 1 温度解析結果 凝固解析シミュレーションにおける温度解析点は,鋳ぐるみ材の上部,中部,下部について温度解析した,いずれ の点においても注湯後温度が上昇し,ある一定時間温度が停滞する領域があり,その後温度が低下するという傾向を 示すことがわかった.また,溶湯/鋳ぐるみ材界面の溶湯表面・鋳ぐるみ材表面・軸中心を解析した.その結果,接合 界面での温度を評価に用いるのが理想的であると考えられるが,温度のバラツキ・凝固の均一性を重視したことから 軸中心と溶湯表面の温度平衡時間(溶湯と鋳ぐるみ材の接触時間)で比較することとした. 3. 2 超音波探傷試験結果 超音波探傷試験結果から得られた欠陥体積は,鋳ぐるみ材近傍の欠陥(未接合部)の合計を欠陥体積とし,鋳ぐる み材1本における欠陥体積として評価に用いた.また,欠陥体積の形状は球形とし評価した. 3. 3 考察 Fig. 2 に温度停滞時間と欠陥体積の関係を示す.これらの結果から得られた鋳ぐるみ材の温度停滞時間(sec)と鋳 ぐるみ材1本における欠陥体積(溶湯/鋳ぐるみ材の接触面積)の関係をプロットすると良好な関係を示すことがわかっ た.また,Fig. 2 より温度停滞時間が増加するに伴い欠陥体積は減少するという傾向を示すことがわかった.以上の結 果から,凝固解析シミュレーションを用い吊手内部の欠陥体積を推測することは可能であると考えられる. 4. 結言 1) 凝固シミュレーションで得た鋳ぐるみ材の中心温度と欠陥体積に良好な関係が得られた. 2) 今後,試験回数を増加すると溶着状況や欠陥体積を精度良く把握できると考えられる.Fig. 2 Relationship between temperature equilibrium time and casting defect volume

Fig. 1 Shape and dimension of test piece 130

180

200 50

製品本体 吊手部

粉 末 積 層 R P 鋳 型 に よ る 鋳 物 製 作 事 例

道立工試 ○ 戸羽 篤也、稲野 浩行、平野 繁樹 浪越石材㈱ 浪越 準一 1. 粉末積層RPについて 粉末積層RPとは、水平に敷き詰めた粉末面に水平断面形状を固化させながら順次積層して実 立体を得る迅速成形手法である。米国Z社製3Dプリンタ(ZPrinter310 型)は、耐火性粉末で 立体を成形できるほか、他のRP手法に比較して 装置および成形コストが安価である。本報ではこ の装置で直接鋳型を製作して鋳物を製作する鋳造 プロセスを検討する中で得た鋳物製作事例をいく つか紹介する。 2. 粉末積層RP鋳型による鋳物製作事例 2-1. 実験用ロボット装着用アームの試作 道立林産試験場との共同研究課題で 加工用ノズルを多関節ロボットの先に 取り付けるための部品を製作すること になり、粉末RP鋳型を用いてアルミ 鋳物を製作した。この部品はロボット に取り付ける部分とノズルを取り付け る箇所を機械加工するが、全体を機械 加工するのに比較して、製作時間を短 縮するのに役立った。(図1 参照) 2-2. 電動式卓上石臼の開発 石材メーカーから技術支援の依頼のあった電動式卓上石臼 製品の試作に当たり、石臼の下に電動機を格納するための部品 をアルミ鋳物で試作した。鋳物の寸法が成形装置の製作寸法を 超えるため、鋳型および中子はいくつかに分解して成形した後、 これらを貼り合せて製作した。(図2、図 3 参照) 2-3. 鋳鉄製薄肉品の試作 3D プリント成形の特徴を活かし、粉末積層RP鋳型を利用 して薄肉鋳鉄の製造を試みた。メーカー提供の粉末材料は耐火 性が低く、鋳鉄に応用できないため、当場で改良した粉末材料 を用いて鋳型を製作・補修を行い、球状黒鉛鋳鉄を鋳込んで薄肉 の小容器の鋳物を試作した。(図4 参照) 図 3 試作鋳物を組込んだ製品の外観 図 2 粉末RP鋳型(左)と試作したアルミ鋳物(右) 図 1 実験用部品製作用の粉末RP鋳型 3. 今後の課題と取り組み 図 4 耐熱粉末で製作した鋳物の断面 メーカーから供給されている粉末にはバインダの主成分とし て石膏を多く含んでおり、1,200℃以下で注湯できる金属にし か適用できないため、1,350℃以上で注湯する鋳鉄にも適用可 能な耐熱性粉末の開発に取り組んでいる。これまでにその耐熱 性については検証できたが、成形体の寸法精度や強度に課題を 残しており、その解決のための試験を進めている。今後は、3 Dプリント成形の特質を活かした複雑構造を有する鋳物の試作 などを視野に入れ、さらに技術開発を進めていきたい。北大院工 ○大野 宗一、松浦 清隆

TiC 基サーメットの燃焼合成と鉄基合金への同時接合

北大院工 ○田中たなか 智ともひろ紘 (院生) 、大野 宗一、松浦 清隆 【目的】 鉄をバインダー相としたTiC 基サーメットは優れた硬度と靭性を併せ持つことが期待される。我々の グループではTi、C、Fe の素金属粉末を原料として TiC-Fe 系サーメットを燃焼合成し、その特性を報 告した。しかし、バインダー相としてFe を用いると耐食性の面から実用的ではないことが考えられる。 そこで、本研究ではステンレス鋼をバインダー相としたTiC 基サーメットの燃焼合成を試み、耐食性と 機械的特性の評価を行った。また、燃焼合成時に発生する高熱を利用して、TiC 基サーメットの燃焼合 成と同時にステンレス丸棒に接合するという全く新しいプロセスを試みた。これにより、切削バイトの ような加工工具の製造工程の一つを省略し得るメリットが考えられる。 【実験方法】Ti, C, Fe もしくは Ti, C, SUS310L(25%Cr-20%Ni)の粉末を所定量に混合して圧粉体を作製し、擬 HIP、真空雰囲気下で加熱した。Ti と C のモル比は 1:1 に固定し、バインダー相の体積分率を fV=10vol.% から50vol.%と変化させた。得られた試料に対して、XRD 分析、組織観察、密度測定、ビッカース硬度 試験、圧縮試験、腐食試験を行った。また、接合した試料に対しては、接合強度測定として4 点曲げ試 験、硬度分布測定を行った。 【結果】 素粉末圧粉体を約950℃まで加熱するだけで数μm 程度の TiC 粒子が均一に分散した TiC 基サーメッ トが燃焼合成された。バインダー相の違いに関わらず、その体積分率の減少に対して相対密度は減少し、 硬度と圧縮強度とTiC 粒径は増加した。また、ステンレス鋼をバインダー相としたサーメットは Fe を バインダー相としたものより2倍程度優れた耐食性を示し、硬度と圧縮強度も高い値を示した。 図1にステンレス鋼とサーメットを接合した試料の組織写真を、図2 に TiC 粒子径分布を示す。4点 曲げ試験において、この接合試料は接合界面ではなく、サーメット内部で破壊した。その破壊強度は約 386MPa という比較的高い値を示した。 図2 接合界面からの距離に対する TiC 粒子径分布 図1 TiC-SS サーメットとステンレス鋼との接合界面

薄肉

ADI の残留オーステナイトに及ぼす黒鉛粒数と熱処理条件の影響

室蘭工大(院) ○尾崎 悠 室蘭工大 長船 康裕 1.緒言 球状黒鉛鋳鉄は軽量化や高性能化のため薄肉化が求め られている.しかし,薄肉化は鋳造時の冷却速度を上昇 させチル化しやすいため,その対応策について研究され てきた.近年,桃野らは溶湯の脱酸処理などで微細黒鉛 粒を多数晶出させてチル化を抑制し,薄肉球状黒鉛鋳鉄 の鋳造を可能にした.しかし,チル化対策による黒鉛粒 の増加は延性低下の原因となり新たな問題となっている. この対応策としてオーステンパ熱処理の適用を検討した. オーステンパ球状黒鉛鋳鉄(ADI)は高強度の針状フェラ イトと高延性の残留オーステナイトの混合組織であるこ とから高い強度を保持しながら延性の回復が期待できる. 本研究では,オーステンパ反応に及ぼす薄肉化によって 微細化された黒鉛粒の影響について,延性に最も関与す る残留オーステナイトに着目して検討を行った. 2.実験方法 供試材は FCD450 相当の非合金球状黒鉛鋳鉄である.化 学組成は C:3.8%,Si: 2.8%,Mn:0.3%である.溶湯 に真空脱酸処理を施した後,150×35×t(mm) [t=2,4, 6]の板状試験片に鋳造した.黒鉛粒の測定は,画像解析 装置を用いて行った.測定面積を 0.19mm2として黒鉛粒数 を算出した.オーステンパ熱処理は 1173K×7.2ks でオー ステナイト化したのち683K~553Kの塩浴中に急冷して0.9 ~18ks 保持した後水冷する熱処理サイクルである.表面 研磨後ナイタール腐食し組織観察した後,大気酸化着色 し,オーステナイト分布を観察した. 残留オーステナイ ト量は X 線回折の積分強度比より算出した. 3.実験結果及び考察 黒鉛粒数とADI の典型的な組織の関係を図 1 に示す. 黒鉛粒数の増加に伴い黒鉛間距離が短くなり,オ―スフ ェライト組織は微細化され,緻密化した. 632 個/mm2 1668 個/mm2 オーステンパ条件:683K×3.6ks 図 1 オーステンパ熱処理後の典型的な組織と黒鉛粒数の関係 残留オーステナイト量に及ぼす黒鉛粒数と熱処理条件 の影響を図 2 に示す.熱処理条件に係わらず,残留オー ステナイト量は黒鉛粒数の増加に伴い減少する傾向とな った.このことから黒鉛粒数の増加はオーステンパ第一 反応(オーステナイト→針状フェライト+高炭素オース テナイト)速度を上昇させると考えられる. 図 3 に黒鉛粒数と基地組織のマイクロビッカース硬さ の関係を示す.黒鉛粒数と平均硬さの関係はオーステン パ温度によって傾向が異なった.オーステンパ温度が高 い条件(683K)では,黒鉛粒数の増加によって平均硬さ が上昇した.一方,低い温度条件(553K)では逆の傾向 となった.黒鉛粒数の増加はオ―スフェライト組織の微 細化と残留オーステナイトを減少させ硬さが増大すると 予測される.この傾向は高い温度条件で一致していた. しかし,低温のオーステンパ温度では,共晶セル境界付 近に偏析している未変態オーステナイト(γ プール)への 炭素拡散が遅く,その部分はマルテンサイト化しやすい. そのため,γ プールが広く存在している黒鉛粒数の少ない 試料ほど硬化する部分が広範囲となり,その硬さは組織 微細化やオーステナイト減少による硬化度よりも大きく なると考えられる.したがって,これら硬さの分布(組 織)の変化が平均硬さの上昇に影響を及ぼし高温のオー ステンパ温度条件と逆の傾向を示したと推測される.ま た,これらの結果は黒鉛粒数の増大がオ―スフェライト 組織を均一に分布させることを示している. 683K 553K 632 個/mm2 : □ ○ 1668 個/mm2 : ■ ● 図 2 残留オーステナイト量に及ぼす黒鉛粒数及び熱処理条件の影響 683K 553K 632 個/mm2 : □ ○ 1668 個/mm2 : ■ ● 図 3 基地組織の硬さに及ぼす黒鉛粒数及び熱処理条件の影響 4.結言 オーステンパ反応と組織に及ぼす薄肉化に伴う黒鉛粒 数の増加の影響について以下の結果が得られた. (1)オースフェライト組織を微細化・緻密化する. (2)残留オーステナイトの含有量を減少させる. (3)オーステンパ第一反応速度を上昇させる. (4)オーステンパ熱処理条件に係わらずγ プールを小さく し,オ―スフェライト組織を均質化させる. (5)オーステンパ温度が低温の場合,黒鉛粒数が少ないほ ど組織が不均一になりやすいため平均硬さが高くなる.交流電圧印加法によるオーステンパ球状黒鉛鋳鉄の水脆化抑制

室蘭工大(院) ○藤井 宏志 室蘭工大 長船 康裕 1. 緒言 1.1 目的 オーステンパ球状黒鉛鋳鉄(ADI)は,球状黒鉛鋳鉄にオー ステンパ熱処理を施したものである.ADI は強度-延性のバラン スに優れた鋳鉄で,熱処理条件によって1000MPa を超える引 張強さと同時に10%以上の伸びを有する.しかし近年,水脆化 と呼ばれる湿潤環境下における著しい脆化現象が報告されてか ら,その信頼性が揺るがされている.本研究では水脆化メカニ ズムモデルから電圧印加による脆化抑制方法を考案した.その 有効性について検討するため湿潤環境下の引張試験における電 圧印加条件と水脆化挙動の関係について明らかにすることを目 的とする. 2. 供試材及び実験方法 2.1 供試材 供試材は平行部が230mm×40mm×25mm のY ブロックに 鋳造した球状黒鉛鋳鉄である.化学組成を表1 に示す.オース テンパ熱処理は大気中で1173K×5.4ks のオーステナイト化後 648Kの溶融塩中に急冷し5.4ksの恒温保持後水冷する熱サイク ルである. 表1 化学組成 (mass%) C Si Mn P S Mg 3.8 2.6 0.3 0.025 0.009 0.045 2.2 引張試験 試験片は平行部直径φ6mm の JIS4 号サブサイズ試験片であ る.クロスヘッド速度0.5mm/min,室温で試験を行った.水付 着及び電圧印加方法を図1 に示す.水付着における試験は標点 間にイオン交換水が注入されているシリコンゴム容器を装着し た状態で行った.電圧印加は銅電極-イオン交換水-試験片(TP) 間に間接的に印加する方法(図.1(a))と試験片の平行部間に直接 印加する方法(図.1(b))で行った.電圧は 5V の直流と交流とし, 交流は波形発生器によって10Hz~10kHz の正弦波とした. 3. 実験結果 3.1 直流電圧印加の影響 試験片に様々な条件で直流電圧を印加したときの伸びを図2 に示す.直流電圧を間接印加した場合,試験片をアノードとし たときの伸びがカソードとした時より大きくなった.また,こ れら2 つの値は電圧を印加しなかったときより大きくなり水脆 化の抑制効果が表れた.試験片の平行部(標点間)に電圧を直接 印加した場合は水脆化の抑制効果は得られなかった. 9.0 アノー ド 3.2 交流電圧印加の影響 図3 に 1kHz の交流電圧を印加したときの印加条件と伸びの 関係を示す.標点間に交流電圧を直接印加した場合,図2 に示 すように試験片をアノードとして直流電圧を印加したときと同 程度の水脆化抑制効果が得られた. 10~10kHz の周波数の交流電圧を印加したときの周波数と伸 びの関係を図4 に示す.100~1kHz の周波数の範囲で標点間に 直接電圧を印加することによって最も良好な水脆化抑制効果が 得られた. 5. 結言 (1)直流電圧,交流電圧を印加した場合いずれも水脆化抑制効 果がある. (2)交流電圧を試験片両端部に直接印加することで水脆化の抑 制効果が大きくなる.またその抑制効果は周波数に影響さ れる. 図 1 水付着及び電圧印加方法 (a) 間接印加 (b) 直接印加 図 4 交流電圧の周波数と伸びの関係 周波数, Hz 伸 び, % 図 3 電圧印加条件と伸びの関係 伸 び , % 直接印 加 間接印 加 電圧印 加無 し 1.4 1.4 3.4 乾燥状態 水付着状態 伸 び , % 2.4 カソー ド 電圧印 加無 し 直接印 加 3.2 1.4 1.4 図 2 直流電圧印加と伸びの関係 イオン交換水 銅電極 シリコンゴム 試験片 電源 電源凍結鋳型における凝固組織及び湯流れ性の評価

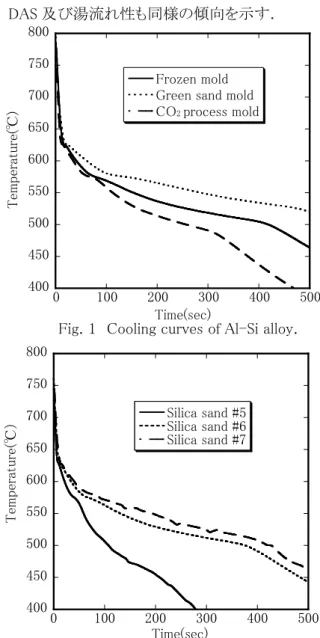

室工大(院)○新田 勝 桃野 正 田湯 善章 1. 緒言 現在,鋳物業界の抱える問題として,厳しい作 業環境,大きな環境負荷,産業廃棄物問題等が 挙げられる.これらの問題の解決策の一つとして 開発された凍結鋳型鋳造法は,冷凍庫内にて -40℃に冷却された空気を吸引し鋳型に通過させ, 砂中の水分を凍結させて鋳型を作製する方法で あり,砂と水のみで造型することが可能である.注 湯後,鋳型は湯の熱により自然崩壊するため型 ばらしが容易で,騒音や粉塵がほとんど発生しな い.また,砂はそのまま再利用できるためリサイク ル性にも優れている.本研究では凍結鋳型にお ける凝固組織及び湯流れ性への影響を調査,検 討することを目的とした. 2. 実験方法 凍結鋳型は現行法である生砂型や CO2型と比 較して鋳型内の温度が低温であるため,急冷によ る組織への影響が懸念される.そこで,凍結鋳型, 生砂型及び CO2型を用いた鋳物の凝固組織及 び湯流れ性への影響を調査した.凍結鋳型の作 製には硅砂 7 号を使用し,含有水分量は 5%とした. また,凍結鋳型は砂と水のみで作製するため,砂 や水分量の差異が鋳物へ及ぼす影響が大きいと 考えられる.そこで,粒度の異なる砂(硅砂 5 号,6 号,7 号)を用いて凍結鋳型を作製し,凝固組織 及び湯流れ性への影響を比較した.溶湯には Al-5mass%Si を使用し,所定の温度で,Y ブロック 型試験片及び渦巻型試験片に注湯した.また, 鋳物の冷却速度及び鋳型内の温度変化を測定 するため,φ0.32mm のクロメル-アルメル熱電対 を使用した. 3. 実験結果及び考察 凍結鋳型,生砂型及び CO2型により作製した Al-Si 合金の冷却曲線を Fig. 1 に示す.冷却速 度は,凍結鋳型:0.31℃/s,生砂型:0.17℃/s, CO2型:0.59℃/s であった.また,組織観察の結 果,デンドライトアームスペーシング(DAS)は凍結 鋳型:63μm,生砂型 :65μm,CO2型:50μm で あった.また,渦巻型試験片より測定した流動長 はそれぞれ凍結鋳型:1320mm,生砂型:1410mm, CO2型:1080mm であり,冷却速度が遅い程凝固 時間が長くなり,流動長も長くなったと考えられる. ま た , 砂 粒 度 の 異 な る 硅 砂 を 用 い て 作 製 し た Al-Si 合金の冷却曲線を Fig. 2 に示す.冷却速 度は硅砂 5 号:1.48℃/s,硅砂 6 号:0.38℃/s,硅 砂7号:0.24℃/s であり,砂粒度の粗い順に速くな った.砂粒度が粗いほど空隙が大きくなり,通気 度は高くなる.これにより,断熱効果のある水蒸気 が鋳型から抜けやすくなり,冷却速度が速くなっ たと考えられる.DAS は硅砂 5 号:40μm,硅砂 6 号:63μm,硅砂7号:69μm であり,流動長はそ れぞれ,硅砂 5 号:1190mm,硅砂 6 号:1395mm, 硅砂 7 号:1580mm であった. 4. 結言 ・凍結鋳型により作製した Al-Si 合金の冷却速度, DAS 及び湯流れ性は生砂型及び CO2型の間の 値を示す. ・砂粒度の異なる硅砂 5 号,硅砂 6 号及び硅砂 7 号を用いた凍結鋳型により作製した Al-Si 合金 の冷却速度は砂粒度の粗い硅砂 5 号が最も速く なり,硅砂 6 号,硅砂 7 号の順に遅くなる.また, DAS 及び湯流れ性も同様の傾向を示す. 400 450 500 550 600 650 700 750 800 0 100 200 300 400 500 Frozen mold Green sand mold CO2 process mold T em p er atu re( ℃) Time(sec)Fig. 1 Cooling curves of Al-Si alloy.

400 450 500 550 600 650 700 750 800 0 100 200 300 400 500 Silica sand #5 Silica sand #6 Silica sand #7 Temper at ur e( ℃) Time(sec)

Fig. 2 Effects of sand size on the flow length of Frozen mold.

大型製品向け鋳鋼の機械的性質に及ぼす V 量と熱処理条件の影響

㈱日本製鋼所 室蘭研究所 ○後藤義宏 田中慎二 山田人久 1. はじめに 以前から大型製品向け鋳鋼として SCW480 材よりも高強度・高靭性の鋳鋼材開発を行ってきたが、近 年では SCW620 レベルの強度で高靭性を要求される製品もある。焼準後に水冷を行えば靭性は確保される が、大型品では熱応力による割れの発生が懸念される。そのため、水冷しなくても高強度・高靭性が得 られる材料設計が必要となる。本報では大型品に適用可能な高強度・高靭性の鋳鋼を開発することを目 的として、SCW620 modify 材の機械的性質に及ぼす V 量と熱処理条件の影響を調査した結果を示す。 2. 試験方法 表 1 には SCW620 の成分規格と試験材の主要成分を示す。SCW620 の成分を基本として、靭性向上を目 的に Si を減量し、Si 減量分の強度フォローを目的に Cr を増量した。試験材は VIM で溶解し、砂型に鋳 込んだ 50kg 鋳塊を用いた。各試験材には焼準(950℃×20h→50℃/h 冷却)、焼入れ(890℃×20h→300℃ /h 冷却)を施し、さらに温度 4 条件で 2 段焼戻を施した。熱処理後の試験材について、常温での引張試 験と 0℃でのシャルピー衝撃試験を行った。 表 1 SCW620 の成分規格と試験材の主要成分(mass%) C Si Mn P S Ni Cr Mo V Ceq SCW620 規格 ≦0.22 ≦0.80 ≦1.50 ≦0.040 ≦0.040 ≦2.50 ≦0.50 ≦0.30 ≦0.20 ≦0.50 No.1(V 無) 0.21 0.39 1.42 0.006 0.003 1.50 0.60 0.30 <0.01 0.70 No.2(V 有) 0.21 0.39 1.42 0.007 0.003 1.50 0.60 0.30 0.03 0.70 ※ Ceq=C+Mn/6+Si/24+Ni/40+Cr/5+Mo/4+V/14 3. 試験結果 図 1 には 1 段目焼戻温度と T.S.の関係を示す。焼戻温度の上昇により強度が低下するが、全ての試験 材が SCW620 規格以上の強度を保持している。V を添加している No.2 の強度が高いが、焼戻温度の上昇 により No.1 と No.2 の差は小さくなる傾向がある。図 2 には 1 段目焼戻温度と衝撃値の関係を示す。焼 戻温度の上昇により靭性が上昇する。V を添加していない No.1 の靭性が高い傾向にあり、SCW620 規格以 上の靭性を保持しているのは No.1 のみである。図 3 には T.S.と衝撃値の関係を示す。SCW620 規格の強 度と靭性を両立させるには No.1 が適しており、No.2 では強度と靭性の両立は難しいことが示された。 1.0%以下の V 添加によってフェライト変態しにくくなる1)ことから、ミクロ組織の差異が機械的性質に 影響を与えた。 図 1 1 段目焼戻温度と T.S.の関係 図 2 1 段目焼戻温度と衝撃値の関係 図 3 T.S.と衝撃値の関係 ※ 参考文献 1) 門間、須藤:構成金属材料とその熱処理(1998)自 動 車 部 品 へ の 応 用 を ね ら い と し た 薄 肉 球 状 黒 鉛 鋳 鉄 の 溶 解 鋳 造

室 蘭 工 大 桃 野 正 、( 院 ) 東 山 大 介 、 田 湯 善 章 、 北 大 名 誉 教 授 (現 :室 蘭 工 大 ) 野 口 徹 旭 川 高 専 堀 川 紀 孝 、 ㈱ 渡 辺 鋳 工 所 渡 辺 力 、 ㈱ 村 瀬 鉄 工 所 八 重 樫 利 之 、 佐 藤 鋳 工 ㈱ 佐 藤 孝 造 1. 緒 言 近 年 ,資 源 の節 約 や自 動 車 の燃 費 向 上 などの省 エネルギー化 の観 点 から,軽 量 で強 靭 な鋳 鉄 の開 発 が進 めら れ て い る . し か し な が ら , 一 般 に 薄 肉 化 す る こ と で 冷 却 速 度 が 速 く な り , チ ル 化 が 起 こ る . そ こ で チ ル 抑 制 の た め 溶 湯 中 の 酸 素 低 減 や レ ア ー ス 金 属 の 添 加 が 検 討 さ れ て き た が 、 い ず れ も 製 造 プ ロ セ ス 上 の 難 点 が 指 摘 さ れ て い る 。 そ こで 本 研 究 プ ロ ジェ ク ト で は、 従 来 技 術 を 基 礎 と し た 溶 湯 の 接 種 処 理 を 改 善 す る こ と に よ っ て、 薄 肉 部 分 の チル化 を防 止 し、自 動 車 部 品 の製 造 に関 する産 学 連 携 研 究 の成 果 について述 べる。 2. 供 試 材 と 試 験 方 法 主 原 料 には銑 鉄 ,及 びスクラップを 7:3 の割 合 で用 い,最 大 出 力 20kW,周 波 数 10kHz の高 周 波 誘 導 溶 解 炉 にて溶 解 した.溶 湯 の成 分 調 整 には加 炭 材 ,Fe-Si 合 金 を用 い,試 料 の目 標 CE 値 は 4.43mass%とした.出 湯 温 度 は 1550℃とし,サンドイッチ法 で Fe-Si-Mg 合 金 1.5 mass%を添 加 して球 状 化 処 理 を行 い,同 時 に Ca-Si 合 金 で接 種 ( 0,0.1,0.2,0.3,0.4,0.5mass%の全 6 水 準 )を行 った.また,市 販 の酸 素 センサ で溶 解 炉 内 , 取 鍋 内 の溶 存 酸 素 量 を測 定 した.注 湯 温 度 は 1450℃とし,CO2プロセスで作 製 した最 薄 部 2mm の Y-Block 型 に 鋳 込 ん だ . 自 然 冷 却 後 , 得 ら れ た 試 料 の 最 薄 部 中 心 の 組 織 を 観 察 し , チ ル 晶 出 の 有 無 を 調 べ , 黒 鉛 粒 数 , 黒 鉛 粒 径 ,及 びパーライト率 の測 定 を行 った. 0.0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1.0 A1 B1 B2 B3 B4 C1 Specimens 1st inoculation 2nd inoculation また、道 内 の鋳 物 会 社 3 社 (A 社 ,B 社 ,及 び C 社 )が注 湯 流 接 種 または鋳 型 内 接 種 を用 いて溶 製 した自 動 車 部 品 (コンプライアンスブラ ケット)6 個 の,最 薄 部 約 3mm の部 位 について上 記 の実 験 と同 様 に組 織 観 察 を行 った.それぞれの試 料 溶 製 時 の接 種 剤 添 加 量 を Fig. 1に 示 す. Added in ocu latio n (mas s% ) 3. 結 果 お よ び 考 察 代 表 的 な 組 織 写 真 と し て , Ca-Si 0.5mass % 接 種 試 料 の 組 織 写 真 を Fig. 2 に 示 す . Ca-Si を 添 加 し た す べ て の試 料 で, 黒 鉛 粒 数 が チ ル 臨 界 黒 鉛 粒 数 以 上 晶 出 し て い た た め , チ ル の 晶 出 は 認 め ら れ な か っ た . 溶 存 酸 素 量 は 溶 解 炉 内 よ り 取 鍋 内 の 方 が 低 く , こ れ は 球 状 化 剤 に含 まれる Mg,及 び接 種 剤 Ca-Si に含 まれる Ca が,溶 存 酸 素 と結 合 し,脱 酸 が行 われたためと考 えられる.・ 鋳 型 内 接 種 を用 いた自 動 車 部 品 の製 造 Fig. 1 Added inoculation.

試 料 A1 を除 くすべての試 料 でチルの晶 出 が認 められた.これは 試 料 A1 と他 の試 料 を比 べると,二 次 接 種 の添 加 量 が少 なく,フェー ディングにより低 減 した一 次 接 種 の効 果 を補 いきれなかったためと考 えられる.また,試 料 A1の黒 鉛 粒 数 は,他 の試 料 よりも約 500~ 600 Nod/mm2以 上 多 く晶 出 しており,鋳 型 内 接 種 による効 果 が大 き いと考 えられる. 4. 結 言 ・取 鍋 接 種 で接 種 剤 Ca-Si を 0.1~0.5mass%添 加 すると,高 い脱 酸 効 果 が得 られ,無 チルで厚 さ 2mm の球 状 黒 鉛 鋳 鉄 を溶 製 でき た. ・一 次 接 種 と二 次 接 種 (鋳 型 内 接 種 )をする際 ,一 次 接 種 剤 添 加 量 よりも,二 次 接 種 剤 添 加 量 を多 量 にすることで高 い効 果 が得 ら れた.

Fig. 2 Microstructure of specimen (Ca-Si 0.50mass%). ・取 鍋 接 種 と鋳 型 内 接 種 を併 用 した場 合 の接 種 効 果 は,取 鍋 接

種 のみの場 合 よりも高 く,最 適 量 を添 加 することによって,無 チル で薄 肉 化 した自 動 車 部 品 を溶 製 できた.

薄肉球状黒鉛鋳鉄の強度特性

旭川高専 ○堀川紀孝,北大院(現:三菱自動車) 鮫島大湖,北大 中村 孝, 北大(現:室工大) 野口 徹,室工大 桃野 正,㈱渡辺鋳工所 渡辺 力, ㈱村瀬鉄工所 八重樫利之,佐藤鋳工 ㈱佐藤孝造 1. 緒言 工業製品の軽量化のためには球状黒鉛鋳鉄の薄肉化が重要であり,チル化を抑制する手法が開発され成果をあげている. この薄肉鋳鉄の実用化のためには,疲労強度の評価が必要である.特に,肉厚が小さいために鋳肌の影響が大きいと考え られる.本報では,2mm 厚さの薄板状に鋳込んだ薄肉球状黒鉛鋳鉄試料の引張試験および疲労試験を行い,強度特性とそ れに対する鋳肌の効果を明らかにした. 2. 供試材と試験方法 幅 35mm,長さ 150mm,試験片平行部の厚さ 2mm の板状に鋳込んだ供試材を作製し,平行部表裏面に鋳肌を残してダン ベル型の引張試験片と疲労試験片を製作した.化学成分を表1に,平行部の顕微鏡組織を図1に示す.主にパーライト基 地で,黒鉛粒の周りにはブルスアイ状にフェライトが観察される.パーライト率は約 70%,黒鉛粒径は最大で約 30μm, 黒鉛粒数は約 700 個/mm2である.パーライトの粒界にセメンタイトが見られるが,その寸法や量にはばらつきがある.中 央部では黒鉛粒よりも小さい程度であり,鋳肌近傍ではその数倍程度である.また,観察されない部分もあった.この試 料の引張試験および疲労試験を行った.疲労試験の条件は応力比 R=-1,周波数 120Hz,打切り繰返し数 107回である. 3. 結果および考察 3.1 引張特性 図1に応力ひずみ線図を示す.鋳肌を除去した試験片によれば引張強さ 856MPa,伸びは 1.4~3%である. 鋳肌付きの試験片では降伏点および引張強さが鋳肌除去試験片より小さいが,伸びは同等である.ここで,厚さは鋳肌の 凹凸を含んでいるため,鋳肌付きの試験片の場合は実際に荷重を受け持つ有効肉厚は小さい.図1の試験結果はいずれも 同じ組織の試験片によるものであることから,引張強さの低下分が鋳肌による有効肉厚の減少分と考えられる.引張強さ の差から鋳肌による有効肉厚の減少を見積もると,試験片両面で 0.25mm であった.次節の疲労試験の応力値は有効肉厚で 計算した. 3.2 疲労特性 S-N 線図を図3に示す.打切りと破断の試験片が両方ある応力域が 200~240MPa と大きくばらついてい る.寿命も最大で約 100 倍とばらつきが大きい.疲労限度を,破断した試験片のある応力の最低値と 1 本も破断していな い応力の最高値の平均値として簡便的に求めると 217MPa となった. 3.2 疲労破面観察 SEM による破面観察を行うと,破壊起点は鋳肌の凹部が多く,鋳肌直下の引け巣や鋳砂の噛込みな どの欠陥も起点となった.それらの寸法は大きくばらついている.鋳肌の凹部からの破壊のみに限れば,疲労限度は 252MPa となった.引張強さから予想される疲労限度よりも低いのは,基地中に含まれるセメンタイトの影響が考えられる. 表1 供試材の化学成分 C Si Mn 3.80 2.78 0.015 P S Mg 0.029 0.44 0.065 0 0.5 1 1.5 2 2.5 3 3.5 4 200 400 600 800 1000 Elongaiton λ, % St re ss σ , MP a As-cast Machined (b) 104 105 106 107 108 200 300 400Number of cycles to failure Nf

Max imum s tress σma x , M P a As-cast specimens Machined spedimens Arrowed mark: Run-off

図1 供試材の顕微鏡組織. 図2 応力ひずみ線図 図3 S-N線図

Machined