Chemical Reaction Engineering of Plasma CVD

白 藤 立

* Tatsuru SHIRAFUJIKey Words: Plasma, Chemical Vapor Deposition, Thin Film, Chemical Reaction Engineering

*大阪市立大学大学院 工学研究科 電子情報系専攻(〒 558-8585 大阪府大阪市住吉区杉本 3-3-138)

Dept. Physical Electronics and Informatics, Osaka City University (3-3-138 Sugimoto, Sumiyoshi-ku, Osaka, 558-8585 Japan) 1.緒 言

プラズマ化学気相堆積 (chemical vapor deposition; CVD) と は、プラズマを、薄膜の形成(成膜)を目的として利用し た材料プロセスであり、集積回路、太陽電池、液晶ディス プレイ、ガスバリア膜、生体適合膜などの成膜ために利用 されている。 プラズマ CVD を極簡単に説明すると以下のようになる。 成膜対象となる基板を設置したチャンバー内に原料となる ガス分子を適当な圧力(通常は減圧)で導入し、放電等の 方法によりチャンバー内にプラズマを生成する。プラズマ 中で加速された電子が原料分子に衝突し、解離生成物を生 成する。それが基板に付着することで薄膜が形成される。 煎じ詰めるとプラズマ CVD の説明は、これで終わって し ま う。 し か し、 プ ラ ズ マ CVD は、 放 電 の た め に 印 加 される電磁界とプラズマ中の荷電粒子の関係を支配する Maxwell の方程式、電磁界によって加速された電子の衝突 過程を支配するボルツマン輸送方程式、電子衝突解離過 程や表面素過程を含む連立化学反応レート方程式、チャ ンバー内のガスの流れを支配する移流拡散方程式など、に よって記述される極めて複雑な系なのである。 本稿の目的は、プラズマ CVD の解説であるが、こうし た複雑なプラズマ CVD の系全体を理解しようとすると、 放電工学、電磁気学、化学工学、流体力学を紐解くことに なる。そこで、本稿では、特に留意すべき点であると筆者 が考えた点について述べたい。具体的には、プラズマ CVD 法の位置づけ、気相一次反応過程、気相二次反応過程、表 面付着確率、の 3 点である。 なお、プラズマ CVD に関する系統的な解説書としては「プ ラズマ半導体プロセス工学(市川、佐々木、堤井)」1)をお 勧めしたい。また、本稿にて例として頻繁に引用する水素 化アモルファスシリコン (a-Si:H) 膜の成膜プロセスについ ては、気相・表面ともに成膜過程の解明が進められ、実験 結果を良く説明するモデルが産総研松田彰久先生(現大阪 大学特任教授)によって確立されている。わかりやすく解 説されているので是非参照されたい2–4)。 2.プラズマ CVD の位置づけ 2.1 CVD vs. PVD 気 相 法 に 限 定 す る と、 薄 膜 堆 積 法 は、 物 理 気 相 堆 積 (physical vapor deposition; PVD) 法と CVD 法に大別され、プ ラズマ CVD 法は後者に属する。それぞれの成膜プロセス の概略と特徴は、Figure 1 に示した通りである。明確な区 別が困難な手法もあるが、一般には成膜過程に化学反応が あるかどうかで区別されている。 PVD 法ではその原料の多くが固体であり、それを加熱 により溶融・蒸発させるのが真空蒸着法や分子線エピタキ シー法、レーザー照射によって蒸散させるのがレーザーア ブレーション法、イオン衝撃によって飛散させるのがス パッタリング法である。 PVD は一般に高真空中で行われる。これは、成膜前駆体 が途中で他の粒子と衝突する頻度が高いと、基板まで前駆 体が到達しなくなるためである。例えば、真空蒸着の場合 には、10− 3 Pa 以下まで排気するが、そのときの窒素分子 の平均自由行程は、おおよそ 1 m もある。また、酸素等の 反応性ガスが存在する環境では、原料の蒸発時にそれが別 の物質に変わってしまう可能性もある。 PVD が行われる高真空中では、前駆体はほぼ分子線に近 い状態で基板に輸送される。また、前駆体が反応性の高い 原子であることが多いので、それが表面に飛来すると、ほ ぼ 100% の確率で付着する。そのため、Figure 1 に示した ように、PVD 法は陰になっている部分への成膜が困難とい う欠点を有している。 一方、CVD 法の原料はガス状の分子である。Figure 1 中 の図のように、堆積したい原子を含む分子を基板が置かれ た容器に供給し、何らかのエネルギーを与えてその分子を 解離(化学反応)させる。解離生成物のうち、堆積したい 原子を含んだもの(前駆体)が付着性であれば、薄膜堆積

が可能となる。 CVD が行われる真空度は、PVD の時ほど高くない。即ち、 圧力が高い環境で行われる。その理由は、その必要が無い からである。圧力が高い方が原料密度が高くなるため、適 度に圧力を高めることには、成膜速度が向上するという優 位性をもたらす。また、気相中での衝突によって原料分子 の方向性が無くなるため、PVD では無理であった凹部への 原料分子の供給が可能となる。 原料分子の解離と前駆体の付着が表面の直近で行われる ならば、こうした性質は段差被覆性の向上につながる。ま た、前駆体が表面から離れた気相中で生成された場合につ いても、その前駆体の反応性が適度に低ければ、気相中の 衝突や凹部壁面での反射を繰り返して、Figure 2 のように 凹部を均一に被覆することが可能となる。即ち、PVD 法に 比べて CVD 法は段差被覆性に優れているといえる。 もちろん、反射率が 1 の前駆体しか生成されない解離反 応であれば、成膜そのものが起こらない。また、化学反応 によっては、付着率が 1 に近い前駆体が生成される場合も あり、その場合には、良好な段差被覆は望めない。CVD 法 は、PVD 法と比較すると、段差被覆性に優れた成膜ができ るポテンシャルをもつが、できるかどうかは、どのような 化学反応を利用するかに依存する。 また、PVD では粒子の輸送中に化学反応が起こらないの に対し、CVD では、原料の解離反応以外にも多数の化学反 応が同時進行し、プロセス全体が複雑で見通しの悪いもの になっている。しかし、「うまい」化学反応を見いだせば、 原料分子がもつ機能基等も膜に含有させることが可能とな り、PVD では得られない高機能な膜を得ることが可能とな るのである。 以上の比較をまとめると、以下のようになる。PVD は、 成膜プロセスが簡素で理解と設計がしやすいが、できるこ とに限界がある。一方、CVD は、複雑な化学反応を伴うため、 所望の結果を得るためのプロセスの設計が難しいが、段差 被覆性や様々な機能性を膜に付与することができる可能性 を秘めている。 2.2 プラズマ CVD vs. 熱・光 CVD CVD 法で用いる原料は安定な分子であるから、何らかの 方法で解離する必要がある。基板を加熱し、その熱エネル ギーによって原料分子を分解する方法を熱 CVD 法という。 これに対しプラズマ CVD 法では、原料分子を含むプラ ズマ中の電子が分解の主な担い手となる。原料分子の解離 のために基板を加熱する必要が無いため、プラズマ CVD 法は熱に弱い基板上への成膜が可能という特長を有する。 また、熱(振動励起)がすべての反応の原動力となってい る熱 CVD では、そこで起こる反応とその生成物は、全て 熱平衡状態のものとなるのに対し、電子励起を利用するプ ラズマ CVD では、熱平衡からずれた物質を創ることが可 能となる。 勿論、プラズマ CVD 法にも欠点がある。その一つは、 プラズマ状態を維持するために必要なイオンが、堆積して いる膜にダメージを及ぼすことである。このイオンダメー ジを低減するために提案されたのが、光のエネルギーで原 料分子を解離する光 CVD 法である。しかし、原料を解離 できるだけのエネルギーを持つ光は、真空紫外光と呼ばれ る波長が 190 nm 以下の光であるため、十分な成膜速度を 実現するだけの強い光源がまだ無いという課題がある。ま た、CVD を行う容器(チャンバー)内に光を照射するには 窓が必要だが、その窓にも成膜するため、長時間の成膜が 実用上無理となる。そのため、光を用いたプロセスは、プ ラズマプロセスほど普及していない。 CVD という範疇の中でのプラズマ CVD の特長をまとめ

Figure 1 Schematics and features of PVD and CVD.

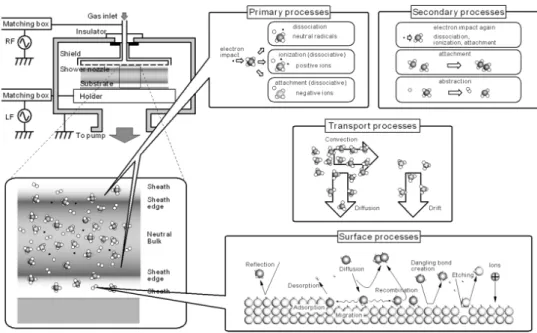

ると、以下のようになる。 膜堆積進行のための加熱は不要。即ち、熱に弱い基板 を利用することができる。 非平衡状態で膜堆積が進行。即ち、アモルファス物質 などの準安定物質を合成することができる。 プラズマ CVD で薄膜を形成する応用事例のほとんどは、 これらの両方かどちらかの特長を利用したものとなってい る。例えば、高分子表面上の超はっ水膜5)、フレキシブル な高分子基板上へのアモルファスシリコン薄膜太陽電池6)、 PET ボトルへのガスバリア膜コーティング7, 8) は、すべて 基板が熱に弱い材質であり、熱 CVD では実現することが できない。 しかし、その特長をうまく利用するためには、中身の化 学反応過程、電磁気学的過程、流体力学的過程を理解して おく必要がある。そこで以降では、こうした複数の過程が 複雑に絡み合ったプラズマ CVD プロセスをいくつかの素 過程に分解して説明する。 3.プラズマ CVD プロセスの概観 Figure 3 は、代表的なプラズマ CVD 装置である二つの 平板型電極の間でプラズマが生成されるタイプの容量結合 型プラズマ (capacitively coupled plasma; CCP) CVD 装置の概 略図と、冒頭に述べたプラズマ CVD プロセスをいくつか の素過程に分けて図示したものである。

成膜プロセスを流れ図で表した場合に最も上流に位置 する一次反応過程は、原料分子と電子との衝突過程であ り、 原 料 分 子 の イ オ ン 化 (ionization)、 電 子 付 着 (electron

attachment)、励起 (excitation)、解離 (dissociation) が起こる(多 原子分子の場合、イオン化は解離を伴う場合が多い)。CCP の場合、その頻度が最も高くなる空間的な場所は、Figure 3 中のシース端 (sheath edge) と呼ばれる箇所になる。 生成された化学種の一部は気相での再結合などの二次反 応過程により別の化学種に変換される。化学的に活性な化 学種(ダングリングボンドを有するなど)のうち、電極、壁、 基板などの表面まで到達したものが堆積に寄与できる。 表面への輸送の原動力は密度勾配による拡散が主であ る。イオンの場合は電界によるドリフトが加わるが、後述 の Figure 7 に一例を示すように、成膜前駆体の主役となる にはその密度が低すぎる。なお、基板表面に飛来しても、 反射や表面上での再結合で安定な分子になる等の過程を経 て、気相に逆戻りするものもある。また、化学種によっては、 エッチングやスパッタリングを引き起こすものもある。 プラズマ CVD では、このように表面に飛来した化学種 のうち、付着可能なものが降り積もって成膜が進行する。 プラズマ CVD 法は基板温度が低いことが特徴であるため、 Figure 3 のように成膜前駆体が表面に吸着しても、その繰 り返しが Figure 4(d) に示すような最も安定な規則正しい結 晶構造を形成する保証はない。一般には Figure 4(a) または (b) に示すような原子間の結合距離や角度が乱れたアモル ファス構造を形成し、結合の乱れによって生じたダングリ ングボンドが膜内に発生する。Figure 4(b) は SiH4ガスを 用いた場合のプラズマ CVD の場合で、同図に示すように ダングリングボンドの多くが水素で終端され、欠陥密度が 低いのが特徴である。また、多量の水素希釈の SiH4プラズ

Figure 3 Schematic illustration of a CCP plasma CVD chamber and elementary processes involved in the

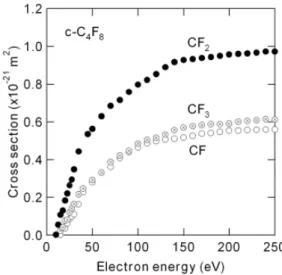

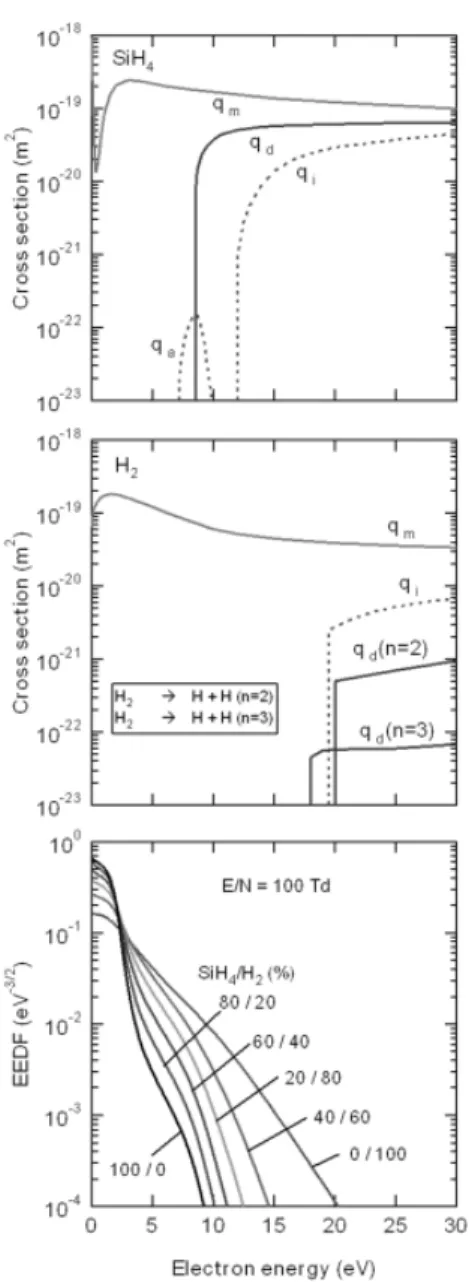

4.気相一次反応過程 4.1 非選択的解離の影響 プラズマ CVD における気相一次反応過程で重要なもの は、原料分子の電子衝突解離過程である。特殊な機能を薄 膜に持たせたい場合、複雑な原料分子のある特定の箇所だ けが切断されて生成される前駆体を利用したいという状況 があるかもしれない。しかし、多原子分子の場合、同じエ ネルギーの電子が衝突した場合であっても、Figure 5 に 示すように、異なる生成物がある分岐率で生成されてしま う9,10)。これに加えて、プラズマ中の電子のエネルギーは、 統計的な衝突過程によって支配されているため、後述のよ うに、広いエネルギー範囲に分布している。従って、複雑 な分子の所望の化学結合だけをプラズマ中で切断するの は、かなり非現実的な要望なのである。しかし、堆積され た膜の組成分析を行うと、主に成膜に寄与したものが、原 料分子の特定の結合を切断したものになっていることを示 唆する結果となる場合がある。これについては、後述のケー ススタディにて述べることにする。 4.2 原料枯渇の影響 前節にて電子衝突による解離生成物にあまり選択性が無 いことを述べたが、大きく電子のエネルギーが変われば、 成膜結果に影響を及ぼす程度の変化は生じる。この電子の エネルギー分布を示すものが、エネルギー分布関数 (electron energy distribution funciton; EEDF) と呼ばれる分布関数であ り、印加された電界とチャンバーに導入した原料分子の物 性(電子衝突断面積)によって決まる11, 12)。 しかし、多原子分子を原料ガスとして用いるプラズマ CVD の場合、解離度が大きいと、定常状態のチャンバー 内のガス組成がもはや原料分子ではなく、原料分子の解離 生成物となってしまっている場合がある。この場合、定常 状態の EEDF は、解離生成物の電子衝突断面積の影響を受 ける。特に、電離、励起、解離等の非弾性衝突の断面積の 閾値が大きく異なる解離生成物の場合には、電子のエネル ギー分布が大きく変わる。 例えば、SiH4の場合には、解離生成物として電子衝突に 対して比較的安定な H2が生成される。従って、高解離度の SiH4プラズマは、もはや SiH4プラズマでは無く、大量に H2希釈した SiH4プラズマとなる。Figure 6 は、SiH4と H2 の電子衝突断面積の一部を抜粋したものと、それらを用い て、異なる SiH4/H2比に関して、BolSIG + 12)により EEDF を計算した結果である。SiH4が枯渇し、代わりに H2の密 度が増加すると、約 10 eV 程度にわたって高エネルギー側 の電子の密度が増えることがわかる。 従って、プラズマ CVD の機構を考える場合、解離度 10 % の場合と解離度 90 % の場合とでは、同じガスを使って いても、そのプラズマは、EEDF が全く異なる別物のプラ ズマである、ということを念頭に置く必要がある。 5.二次反応過程 原料分子の電子衝突解離によって励起または解離生成さ れた化学種を待ちかまえているのが二次反応過程である。 二次反応過程を考慮する際には、生成場所から基板まで輸 送される間に何回・何と衝突するか、という知見を持って おく必要がある。CVD が行われる圧力領域 (1 ∼ 102 Pa) では、 平均自由行程が 1 mm ∼ 10 μm である。従って、cm の寸法 で構成されるプラズマ CVD チャンバー内では、輸送中の 化学種どうしの衝突、即ち二次反応過程は避けられないと いうことがわかる。 輸送中に衝突が起こる場合には、衝突相手を想定する。 生成されたラジカル種は反応活性であることが多いが、原 料分子の解離度が小さい場合には、ラジカル種の密度は原 料分子の密度に比べると、数桁小さいことが多い。これは、 後述の Figure 7 にも見られる傾向である。そのため通常は、

Figure 5 Electron impact dissociation cross sections to produce neutral

radicals (CF, CF2 and CF3) from c-C4F8.9) Please note that the other neutral species can be produced at the same time.

ラジカルの衝突相手は親ガスまたは希釈ガスであると想定 する。 圧力の高い CVD 条件における定常状態の気相中の化学 種密度は、一次反応過程によるラジカルの生成比率だけで は決まらず、こうした二次反応過程を経て決まってくる。 そのため、一次反応過程の生成比率が、定常状態の密度比 に全く反映されない、という状況も起こる。次節では、そ の例について紹介する。 6.気相化学種密度 一次及び二次反応過程を経て定常状態となったプラズマ 中の化学種として、荷電粒子(電子、正イオン、負イオン)、 中性粒子(ラジカル、励起種、安定分子)がある。この中で、 多くの場合、ダングリングボンドを有し、適度な付着確率 をもった中性ラジカルが、成膜前駆体とされている。 一例として、SiH4プラズマ中の代表的な化学種の密度を

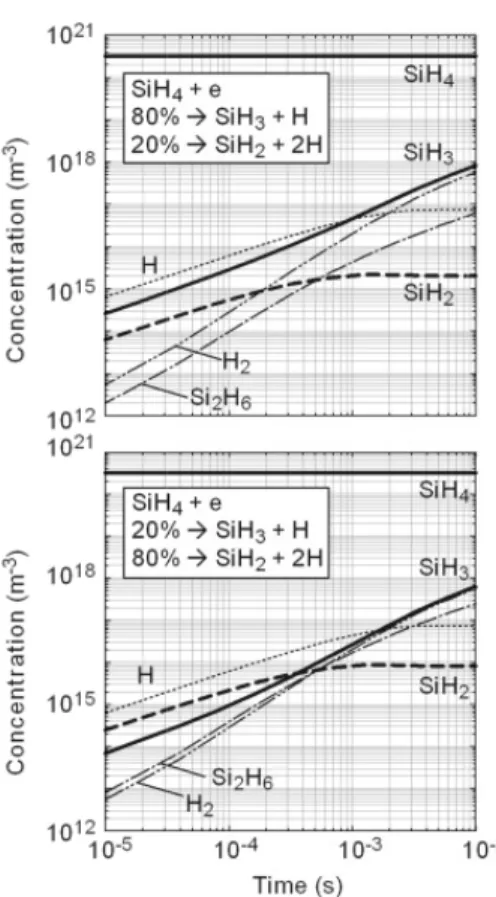

Figure 7 に示した。中性ラジカルの SiH3、SiH2、SiH、Si、 H の中でも、最も密度が高い化学種は SiH3 (1016∼ 1018 m−3) である。この密度が、成膜速度 (0.1 ∼ 10 nm/s) を説明可能 な密度となっているため、主な成膜前駆体とされている。 こうした成膜前駆体の特定のためには、各種の気相化学 種の絶対密度の定量測定が必要となる。SiH4プラズマの場合、 QMA13–15)

、OES16–18)、LIF (Si, SiH)19–21)、IRLAS (SiH3)22, 23)、 ICLAS (SiH2)24)等の各種分光法が適用され、約 10 年をかけ て Figure 7 のような情報が得られている。 Figure 7 に示したような化学種の密度比が何によって決 定されているかを知ることは、成膜前駆体の密度を制御す る上で極めて重要なことである。ここでは、先に予告した 通り、二次反応が原因となって、一次解離のラジカル生成 分岐率が、定常状態のラジカル密度比に全く反映されない 例を紹介する。 SiH4の一次反応過程における各種ラジカルへの分岐率 は、 SiH4 + e → SiH3 + H + e 83% (1) → SiH2 + 2H + e 10% (2) と な っ て い る25)。SiH3が 83%、SiH2が 10 % と い う 数 値 は、Figure 7 に示した定常状態の SiH3と SiH2の密度の違 いと傾向が一致している。これだけをみると、一次反応過 程の分岐率が定常状態の密度比に反映されているように見 える。しかし、実は、一次反応過程の分岐率を変えても、 SiH3が主たる中性ラジカルになってしまうのである。

Figure 6 Selected cross section data sets for SiH4 and H2, and EEDF

calculated using these cross section data, where E / N is reduced electric field (1 Td = 10− 21 V m2). q

m is momentum transport cross section. q i, q a, q d is ionization, attachment and dissociation cross sections, respectively.

Figure 8 は、大きく異なる二つの分岐率を仮定し、代 表的な二次反応を考慮して計算した結果である。多岐にわ たる二次反応の中から重要なものをピックアップする基準 は、生成されたラジカルと親ガスとの衝突に注目すること である、と既に述べた。これに従って、生成物と親ガスと の反応をピックアップすると、以下のような反応が主たる 二次反応となる。 SiH4 + SiH2 → Si2H6 (1.00×10-17) (3) SiH4 + H → SiH3 + H2 (2.67×10-18) (4) 括弧 () 内は反応速度係数 (m3s−1 ) である。この二次反応の 特徴は、SiH3の消費過程が無いことである。実際には、 SiH4 + SiH3 → SiH3 + SiH4 (5) が起こるが、この反応は、SiH3の密度に影響を及ぼさない。 Figure 8 からわかるように、仮に SiH2の初期の生成比率 が SiH3よりも大きくても、ある程度の時間(約 1 ms)が 経過すると、二次反応で消費されるのが SiH2だけであるた め、SiH3が主たる中性ラジカルとなってしまうのである。 これは、プロセスを理解する上では極めて見通しの悪い ことであるが、逆に、効用と見ることもできる。本稿の 前半で、多原子分子の特定の化学結合だけを切断すること は非現実的であると述べた。そうすると、一次生成物がそ のまま成膜に寄与する場合には、特定の化学結合を持った ものだけを堆積させて機能性薄膜を作ることは、プラズマ CVD 法では無理であるということになる。しかし、上記の 議論で明らかになったように、成膜に寄与するラジカルの 密度比は、二次反応を経て決まる定常状態の密度比であっ て、一次解離の分岐率ではない。従って、様々な解離生成 物が生成される場合であっても、原料分子をうまく選べば、 機能性の官能基や化学結合を選択的に含有させた機能性薄 膜をつくることができるといえる。

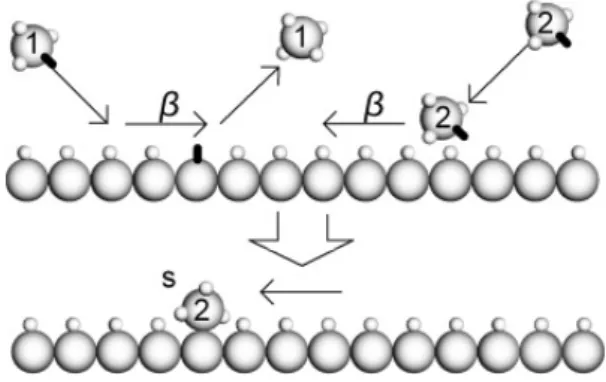

Figure 9 は、HMDSO ((CH3)3SiOSi(CH3)3) と い う Si-O-Si と Si-CH3を併せ持つモノマーを原料にして得られた膜の赤 外吸収スペクトルである26)。Si-O-Si に加えて、原料に含ま れている Si-(CH3) が膜中にも含有されており、有機・無機 ハイブリッド膜となっていることがわかる。但し、RF 電力 が増加すると、Si-CH3が消滅し、より無機の SiO 膜に近い ものが得られている。 7.表面反応過程 7.1 下地との相互作用:吸着・マイグレーション 最終的な薄膜形成は、基板表面へ輸送されてきた反応活 性種が表面に付着し、固体の一部となることによって進行 する。表面に飛来してから膜として取り込まれるまでには、 Figure 3 に示すような過程を経るが、その概要を以下に述 べる。 飛来してきた活性種の一部 (1 − β) はそのままの形で反 射されるが、残りの β 部分は表面に吸着されて、その後の 反応に関わってゆく。吸着の形態としては、分極に起因す

Figure 8 Effects of branching ratio for the electron impact dissociation

of a SiH4 molecule, where electron density is N e = 1015 m-3, dissociation rate coefficient is k d = 1016 m3 s-1.

Figure 9 Infrared absorption spectra of the films deposited using HMDSO

ションする。その最中に吸着種同士が会合して安定分子と して脱離、または単独で脱離するなどの過程がある。これ らを逃れたものが下地との結合に至る。 なお、反射やマイグレーションは前駆体だけで決まるも のではなく下地にも依存する。a-Si:H の場合には、前駆体 の SiH3が反応性が低く、かつ最表面の Si のダングリング ボンドがほとんど H で終端されていることで、反射やマイ グレーションが起こっている。ダングリングボンドが全面 むきだしの表面に飛来すると、SiH3であっても着地後すぐ に化学吸着をする。 一般に、吸着種は安定なサイトに補足されるか、活性な 化学吸着可能なサイトにはダングリングボンドが必要で あるが、a-Si:H の場合には、その生成は同じく SiH3が行い、 自身は SiH4となって気相に戻る27)。以上のような様子を絵 にしたものが Figure 10 である。なお、プロセスによっては、 この役割を適度なイオン衝撃が担っている場合もある。 7.2 隣どうしの相互作用:クロスリンク プラズマ CVD における成膜前駆体の多くは、原子の状 態まで粉砕されておらず、水素、ハロゲン、各種有機基を 伴ったままで表面に飛来する。そのため、これらの付随元 素が全く不要な場合は、これらを脱離させる必要がある。 a-Si:H の場合、適度な温度が与えられると、化学吸着を行っ た後も、隣り合った表面層内の Si-H 同士がクロスリンクと いうことが起こる。このとき、H は H2となって脱離し、Si は Si-Si 結合を形成して、Figure 4(b) に示したような三次 元的なネットワークの形成に進展する。 7.3 付着確率と段差被覆 成膜前駆体と表面との反応性(付着確率)の違いは、成 膜時の段差被覆形状を左右する。Figure 11 はトレンチ構 造を有する表面上に付着確率の異なるラジカルが飛来した ときの被覆形状である28)。付着確率の高い前駆体の場合 (β ≈ 1) には、表面に斜め入射した前駆体が開口部側壁ですぐ に吸着し、トレンチの底まで到達しないために、不完全な 被覆となる。これに対し、付着確率が低い場合 (β ≈ 0.1) には、 開口部側壁に飛来しても一回の着地では吸着せず、何度か トレンチ側壁と反射した後に吸着するため、トレンチの底 まで均一に被覆できる。 β = 0 では、成膜そのものが起こらないが、β ≈ 0.1 程度の 成膜前駆体が寄与するプロセス実用上は望ましい、という ことがわかる。 Figure 12 は、原料分子として C5F8を用い、放電の電力 だけを変えた場合の、逆テーパー構造上にフッ化炭素膜を 堆積した結果である29)。フッ化炭素分子の解離により生成 される低分子量の CFxラジカルは、付着確率が 10−2以下と 極めて小さい30)。そのため、イオン照射等によって表面に ダングリングボンドを形成しない限り、成膜が進行しない ことが報告されている31)。 Figure 12(a) の状態は、高電力で原料分子を解離したた めに低分子量のラジカルが支配的となり、イオン照射のあ る非遮蔽部のみに成膜が起こっていると説明される。一 方、Figure 12(b) に示した低電力で解離した場合には、低 分子量のものも同時に生成されるが、比較高分子量のもの も成膜に寄与し、それが適度な付着確率を有しているため

Figure 10 The two-step sticking process of SiH3 radicals, which explains

a-Si:H film deposition process. 27)

Figure 11 Sticking-probability dependence of the trench coverage

に、陰になった部分にも成膜が起こっているものと考えて いる。 8.結論 プラズマ CVD 法による薄膜堆積を行おうとするとき、 チャンバーに供給した原料ガスの放電ができれば、中身を 理解していなくても、比較的容易に薄膜を成膜することが できてしまう場合が多い。 本稿では、このプラズマ CVD の中身を知って頂くために、 電子衝突解離過程から表面吸着過程に至るまでの間に、複 雑な物理・化学的な過程が多数介在していることを紹介し た。従って、原子が吸着するだけの PVD と比較すると、プ ラズマ CVD プロセスを適切に設計するのはかなり難しい。 しかし、うまい化学反応過程が作用すると、機能基を有 する前駆体が優先的に成膜に寄与し、PVD では実現できな い機能性薄膜を得ることが可能となる。多少山師的な要素 があるが、複雑で予測が困難であるが故に、今後も、新た な機能を有する薄膜がプラズマ CVD 法によって生まれて くることが期待される。 引 用 文 献 1) 市川幸美、佐々木敏明、堤井信力 :“プラズマ半導体プロセス 工学”、内田老鶴圃 (2003). 2) 松田彰久 : 応用物理、68 (1999) 57-61. 3) 松田彰久 : プラズマ・核融合学会誌、76 (2000) 760-765.

Figure 12 Examples of film deposition on reverse-tapered

micro-structures 29). (a) Shadow zone is not covered with the film. (b) Shadow zone is covered with the film.

interactions with plasma processing gases”, Kluwer Academic (2004).

11) 真壁利明 :“プラズマエレクトロニクス”、培風館、(1999). 12) G. J. M. Hagelaar, L. C. Pitchford: Plasma Sources Sci. Technol., 14

(2005) 722-733.

13) B. Drevillon, J. Huc, A. Lloret, J. Perrin, G. de Rosny, J. P. M. Schmitt: Appl. Phys. Lett., 37 (1980) 646-648.

14) Haller: Appl. Phys. Lett., 37 (1980) 282-284.

15) G. Turban, Y. Catherine, B. Grolleau: Thin Solid Films, 67 (1980) 309-320.

16) F. J. Kampas, R. W. Griffith: Solar Cells, 2 (1980) 385-400. 17) T. Hamasaki, H. Kurata, M. Hirose, Y. Osaka: Appl. Phys. Lett., 37

(1980) 1084-1086.

18) A. Matsuda, K. Nakagawa, K. Tanaka, M. Matsumura, S. Yamasaki, H. Okushi, S. Iizima: Non-Cryst. Solids, 35-36 (1980) 183-188. 19) P. M. Schmitt, P. Gressier, M. Krishnan, G. de Rosny, J. Perrin:

Chem. Phys., 84 (1984) 281-293.

20) Y. Matsumi, T. Hayashi, H. Yoshikawa, S. Komiya: J. Vac. Sci. Technol. A, 4 (1986) 1786-1790.

21) Tachibana: Mater. Sci. Technology B, 17 (1993) 68-71. 22) C. Yamada, E. Hirota: Phys. Rev. Lett., 56 (1986) 923-925.

23) Itabashi, K. Kato, N. Nishiwaki, T. Goto, C. Yamada, E. Hirota: Jpn. J. Appl. Phys., 27 (1988) L1565-L1567.

24) K. Tachibana, T. Shirafuji, Y. Matsui: Jpn. J. Appl. Phys., 31 (1992) 2588-2591.

25) J. Kushner: J. Appl. Phys., 63 (1988) 2532-2551.

26) T. Shirafuji, Y. Miyazaki, Y. Nakagami, Y. Hayashi, S. Nishino: Jpn. J. Appl. Phys., 38 (1999) 4520-4526.

27) A. Matsuda, K. Tanaka: J. Appl. Phys., 60 (1986) 2351-2356. 28) A. Yuuki, Y. Matui, K. Tachibana: Jpn. J. Appl. Phys., 28 (1989)

212-218.

29) T. Shirafuji, T. Wada, M. Kashiwagi, T. Nakamura, K. Tachibana: Jpn. J. Appl. Phys., 42 (2003) 4504-4509.

30) E. Capps, N. M. Mackie, E. R. Fisher: J. Appl. Phys., 84 (1998) 4736-4743.

31) 堀勝、伊藤昌文、後藤俊夫 : プラズマ・核融合学会誌、75 (1999) 813-820.