平成 23 年 9 月 星技術研究所

機械加工の振動解析

最近の診断解析ツールと安定ポケット理論の実用

星技術研究所 所長

豊橋技術科学大学名誉教授 星鉄太郎

1. はじめに 表1 切削加工中に生じる振動の種類 I 強制振動 切削加工に生じる有害な振動には、いろい ろ発生の仕組みが異なるものがあります。 IA 力外乱形強制振動 振動を防ぐには、それが発生している仕組 みを診断解析して正しく判定することが大 切な最初の要件であります。 IA1 断続切削による振動 IA2 切屑生成の周期性に起因する振動 IB 変位外乱形強制振動 診断解析の手順については、永年普及に努 めてきたところではありますが、なおまだ 産業界における実用は十分とは言えず、加 工現場では多くの問題が放置されているの が現状です。 IB1 空転時そのままの振動 IB2 混合形振動 II 自励振動 近年、現場向きの診断解析ツールが整備さ れ、CutPRO などのシステムが市販されるよ うになりました。 IIA 再生びびり IIB 摩擦形振動 [参考文献 1] 再生びびりの発生機構を説明する理論は、 切削加工中に生じる振動問題は、表1に示 すようにいろいろな種類のものがあり、そ れぞれ異なる発生の仕組みによって起こり ます。 1960 年台に Tobias、Tlusty らが提唱して 形成されてきました。 この理論によれば、 主軸回転数が高い領域で安定ポケットと呼 ばれるびびりの起こり難い加工条件のある ことが予言されていました。 最も良く見られる事例としていわゆるびび りと呼ばれる、顕著な振動があります。こ れは詳しくは再生びびりと分類される発生 機構によっています。 再生びびり理論の提唱者の一人であった故 Tlusty 教授が主導した多くの研究により、 安定ポケット理論を実用して従来にない高 能率な切削加工を可能とする新しい技術が 2000 年以降に実用されるようになって来て おります。 __________________________________ 星 鉄太郎 (Hoshi Tetsutaro) 星技術研究所 所長 愛知県豊橋市富士見台 2-13-13 E-メールアドレス;hoshirt@max.hi-ho.ne.jp1

___________________ 補注:NT エンジニアリング(株) 愛知県高 浜市芳川3丁目3-21 Tel:0566-52-0015 まず機械加工の振動解析の技術を用いて、 どの種類であるかを判定し、再生びびりで あることが確かな場合にのみ、この方法が 有効であります。 2. 機械加工の振動解析ツール 2.1 振動の種類の判定 現在のところ、アルミ合金の高速ミリング に大きな効果を挙げております。 これを 鋼材、鋳鉄などの鉄削りにどのようにして 可能とするかが当面の課題であります。 決め手となる診断項目は、加工面の観察、 加工時の振動信号の解析、構造動特性の測 定の三つであります。 そのためのソフトウェアを工作機械の CNC に組み込み、ユーザーに加工条件の変更を 提案したり、自動的に調節する「加工ナ ビ」というシステムが 2 年前からオークマ 株式会社により商品化されてきています。 2.1.1 加工面の観察 ) ( 0Xt X ) (t X 前回切削時のびびり跡 今回切削時のびびり跡 U: 切削厚さ 切削厚さの変動 工具 大 アウターモジュレーション インナー モジュレー ション 図1 再生びびりの起こる状況〔1〕 また筆者が協力して開発した、工作機械に 外付けの装置で、加工中の振動をモニター して表示あるいは制御を行う、リアルタイ ムびびり制御装置(補注参照)も製品化さ れております。 これらは、安定ポケット理論を加工現場で 容易に実施できることを目的として工夫さ れてきている新技術であります。 再生びびりは自励振動ですので、不安定条 件が満たされる場合には、図1 に示すよう なびびりの起こりやすい状態になるよう振 動周波数が自然に微調節されて発生します その結果、図2 に見るように送りの進むに 連れてびびリマークが遅れて現れ、結果と して左上がりの傾きのマークになります。 チタン合金などの耐熱材料の切削加工に生 じる振動をどのようにして防ぎ、高能率加 工を実現するかについても、現在多くの努 力が行われています。それに適した工作機 械の開発が鍵となるものと考えられます。 安定ポケット理論を適用できるほどの高い 切削速度が使用できない場合が問題であり ます。 この状況においては、不等ピッチ あるいは不等リードカッターを用いること が有効であります。 本稿では、まず機械加工の振動解析の方法 をご紹介した後、安定ポケット理論の実用 にかかわるこれらの新技術を中心に解説申 し上げます。 図2 再生びびりのマーク(外周旋削)

被削材:S45C 鋼、 直径 22mm、 V120m/min、S0.05mm,切り込み 0.4mm,工 具:P15 超硬、ノーズ R0.8mm 被削材:SS41P、幅 360mm、カッタ直径 457mm、 18 枚刃、ダウンカット S105rpm(V151m/min) 送り 0.32mm/tooth、切り込み 5mm マーク間隔のピッチ 0 マーク個数-2 4 3 2 1 マーク個数-1 マーク個数

図3 びびりマークから周波数を推定す

正面フライス削りで再生びびりが発生すれ ば、旋盤削りと同様に、送りの進むにつれ て図 4 に見るようにマークが少しずつ遅れ て現れます。る手順

図5 難削材特有の切りくず生成の周期 性に起因する振動のマーク 観察したびびりマークから、振動の周波数 を計算しておきます。図3に見るように、 マークの間隔のピッチから求める、あるい は一周あたりのマークの個数から次の計算 で求めることができます。 被削材:アダマイト鋼、直径180mm, 外周 旋削 V10-30m/min,送り 0.25mm/rev,切り込 み1.5mm,工具 P20 超硬、ノーズ半径 0.4mm, 固有振動数170Hz の振動しやすい片持ち梁 に取り付けた工具による切削 周波数(Hz)=切削速度(m/min)x1000 振動の発生が、主軸の回転と同期する仕組 みがまったく無い状況では、振動マークの 傾きは図5の例に見るように、まちまちと なり、一定の方向にのみ傾くということが 見られません。 /(60x マーク間隔ピッチ mm) 周波数(Hz)=(一周のマーク個数)x(主軸回 転数 rpm)/60 チタン合金以上の耐熱金属、アダマイト鋼 などの高硬度材料、焼入れ鋼などの難削材 料の切削加工では、極低速、極小送りの場 合を除いては、図6 に見るように鋸歯状の 切りくずが生成されることによって誘発さ れる難削材特有の切削振動であります。 この種の振動の特徴は、高い固有振動数で 起こる、刃先の切削方向の振動が原因であ る、極低速、極小送りでは起こらないなど の事が挙げられます。 図4 正面フライスにおける再生びびり図

6 難削材特有の鋸歯状切りくず

振動の周波数と工作物回転数との間に直接 に比例する関係が成り立つのは、主軸駆動 に同期して発せられる強制振動の場合であ ります。図 7 の例は、立て旋盤において、 図 7 主軸駆動系に起因する変位外乱形強 制振動のマーク 被削材:特殊鋼板溶接構造の歯車材、内径 980mm,立て旋盤による内径面の仕上げ切削、 V31-58m/min(S10-19rpm),切り込み 0.1mm, 送り 0.16-0.54mm/rev,工具:P20 超硬、ノー ズ半径 6mm 穴の内面仕上げ加工時に生じて問題となっ た縞目模様の振動マークで、工作物を回転 させるテーブルの駆動系に組み込まれてい るある軸が一回転あたり 2 回の振動を生じ ていることに起因していたものであります 図 8 混合形振動マークの例 被削材:炭素工具鋼 SKD5(250Bhn)、直径 197mm,長さ 968mm,S147-451rpm,切り込み 0.5mm,送り 0.09mm/rev,P10 超鋼、ノーズ半 径 0.8mm、外径旋削。 強制振動の周波数が、たまたま再生びびり を生じやすい固有振動数の近くにある時に は、空転時に生じている振動の振幅が切削 中に、増幅されたり減衰されたりして現れ ます。 図 8 は、隣接する機械から伝わっ てきた外来振動が原因となってそのような 混合形振動を生じた場合の例であります。 図 9 正面フライス加工の、切削の断続に よる強制振動のマーク被削材;SS41P,幅 360mm,カッタ直径 457mm,18 枚刃、ダウンカット、 S85rpm(V122m/min)、送り 0.41mm/tooth,切 り込み 5mm 切れ刃の断続周波数が固有振動数の極く近 くにあり、いわゆる共振を起こした場合の 振動マークの一例を図 9 に示します。 2.1.2 加工時の振動信号の収録と解析 主軸頭に加速度ピックアップを取り付け、 切削加工時の振動を収録して解析する方法 を紹介します。 CutPRO ソフトウェアシス テムの MalDAQ という信号取り込み解析モジ ュールを使用しています。 図 10 上図は収録した信号の時間波形、下図 はその内の切削期間のみの信号をフーリエ 解析して、周波数成分の情報に変換した結 果を示しています。 TPFreq(工具通過周波数)333Hz は、主軸回 転速度(rpm)x 刃数/60 で求められる切削 の断続周波数を示し、その 2 倍、3 倍、な ど整数倍の高調波周波数を x2,x3 …で示 しています。 最も大きい周波数成分は 1166Hz にあり、そ

D10 Ball End Mill: CutTest3 S10,000, F1,000

Cut start Cut end

Axial depth of cut 1.5mm Radial depth of cut 1.0mm Chatter 1166Hz TPFreq 333Hz x2 x3 x4 x5 x6 x7 x8 x9

図 10 上図 切削加実験工の振動測定により収録した加速度信号

S10,000rpm、F1,000mm/min、軸方向切り込み 1.4mm、半径方向切り込み 1.0mm、

ボールエンドミル 直径

10mm、刃数 2、突き出し長さ 150mm、

被削工作

SKD61 焼き入れ材 硬さ HRc45

下図 フーリエ解析結果

ボーリングバー先端 加速度計 (ピックアップ) インパル スハンマー 力検出センサー ハンマーチップ の周波数が TPFreq の 3 倍と 4 倍の間にある ことが判ります。 このように最大成分の 周波数が、TPFreq の高調波周波数と一致し ない場合は、再生びびりが発生しているこ とを示しています。 2.1.3 構造動特性の測定 一例として D80L450 のボーリングバー先端 を測定する場合を紹介しましょう。この例 では ShopPRO というソフトウェアのインパ ルステストモジュールを使用しています。 図11 ボーリングバーのインパルステスト インパルスハンマーから ボーリングバー先端へ伝 わった力の時間波形 ボーリングバー先端の 振動加速度の時間波形 ハンマー先端の接触時間 振動特性はボーリングバーそのものと、そ れを取り付けて使用する工作機械の主軸構 造(主軸の径、長さと軸受け配置)によって 異なるので、実際の加工状況について機上 で実測することが必要です。 工作機械の主軸に取り付けたボーリングバ ーの先端に、図 11 に見るように、加速度ピ ックアップを取り付け、インパルスハンマ を手に持って主軸先端を打撃するテストを 行います。インパルスハンマの先端には圧 電式の力センサが付いていて、ハンマがボ ーリングバーに加えた打撃力の信号を検出 します。また加速度ピックアップは、その 打撃によってボーリングバ-先端に引き起 こされた自由振動の信号を検出します。 図12 インパルステストによる信号波形 コンプライアンス のゲイン ミクロン/N 位相、deg 固有振動数、184Hz 二つの信号は、AD 変換装置を経て、ノート ブックパソコンに入力され、専用の信号処 理ソフトウェアがコンプライアンス(力入力 に対する振動変位出力の比)伝達関数に変換 して画面に表示します。 図12 に、パソコンに入力された力信号と加 速度信号の時間波形を示しています。 図13 コンプライアンス伝達関数のゲイン 位相表示 図 13 は、専用の信号処理ソフトウェアによ って計算された、コンプライアンス伝達関 数のゲイン-位相線図、図 14 はそれを実部 -虚部表示に切り替えた画面であります。

コンプライア ンスの実部 ミクロン/N コンプライア ンスの虚部 ミクロン/N 最大負実部, 1.57ミクロン/N コンプライア ンスの実部 ミクロン/N コンプライア ンスの虚部 ミクロン/N 最大負実部、1.57ミクロン/N 図14 実部虚部表示 この測定例では、固有振動数が 184Hz と測 定されました。 以上に述べた、加工面の振動マークから推 定した振動の周波数、加工中の振動を収録 してフーリエ解析して把握した周波数、構 造動特性の測定を行って得られた固有振動 数の3者が互いに近い値であることを確か めるておくことが診断解析の基本条件とし て必要であります。

N= Ni+1 Ni Ni-0.5 Ni-1 Ni+0.5 Nは安定ポケットの次数 (浮動少数点) Niは安定ポケットの次数 (整数) A B プロセスダンピン グによる低速安 定範囲 不等ピッチ/不等リードの有効範囲 安定ポケット法の有効範囲 図15 びびりの抑制方法として、低速安定性の利用、不等ピッチ/不等リード カッ ターの使用、安定ポケット法が有効の主軸回転速度範囲の説明図 1次 安定ポケッ 2次 3次 4 5 びびり 周 波 数 Hz 切り 込 み mm 切削速度, mm/min 3. 安定ポケット理論の実用 2000 年頃より実用化されてきている安定ポ ケット理論は、右側の高速な範囲で1次から 5次までの安定ポケットが有効であります。 図 15 の説明図において、左端の主軸速度が 極めて低い範囲は、びびりが起こったら切削 速度を下げるしかないという古来の知識によ る安定範囲を示します。 両者に挟まれた中間の速度範囲では、不等ピ ッチ或いは不等リード角のカッタが有効であ ります。これは、等ピッチカッターの場合に は幅が狭くて使用できない高次の安定ポケッ トが、不等ピッチ或いは不等リード角のカッ

G.トラステイ教授のマックマスター大学での 活躍を支えた技術員であって、現在カナダの ブリテイッシュコロンビア大学で研究開発を

続けるY.アルテインタス教授が、同大学が

設置している Manufacturing Automation Laboratories 社(MAL Inc)から製品化している ものであります。 タを使う場合には、幅が広く有効に使用でき る安定ポケットとなるものがあるためであり ます。 なお、一枚刃で行うボーリング或いは旋削の 場合には、主軸速度を常時連続的に上げ下げ して、同一箇所を続けて2回同じ速度で通過 することがないようにする、変動速度切削と いう方法がこれに対応します。 一方、G.トラステイ教授がその後フロリダ大 学で活躍したときの教え子たちが商品化して いるManufacturing Laboratories 社(MLI Inc.)の ソフトウェア製品もあり、MetalMAX の名で 知られております。また同社からはリアルタ イムびびり制御装置としてHarmonizer とい う製品が商品化されています。 本稿ではまず最初に、近年実用化された安定 ポケット理論による再生びびり抑制の新しい 方法と、それを行うために必要なCutPRO と 呼ばれるソフトウェアツールを紹介させてい ただきます。 実際の加工工程に応用する場合、主軸回転数 の変動あるいはNC 指令による送り方向の変 更によって起こる構造動特性(固有振動数) の変化、加工の進行に伴って形状が変化して ゆく工作物の構造動特性の変化など、時間の 経過に伴う変動要因があります。この変動を リアルタイムに追従して安定範囲を保つため、 主軸回転数の変更へフィードバックする「リ アルタイムびびり制御装置」も開発されまし た。安定ポケット理論の解説に続いて、この リアルタイムびびり制御装置についても これらのソフトウェア製品を使うことにより、 工具側あるいは工作物側の振動特性を簡単に 機上で測定すると、直ちに安定限界線図を計 算して表示し、ユーザはそれを見て主軸回転 数をある特定の速さに調節することにより、 びびりのない加工を行うことが出来る新しい 技術が実用されるようになりました。 その効果は画期的でありまして、1990 年台 の後半からアメリカ、カナダの航空機産業で 実用されるようになり、今日では高速高出力 主 軸(20,000-30,000rpm、 60-120kw) を 備 え た 航空機機体構造部品加工用大形マシニングセ ンタによるアルミ合金の高速ミリングの実現 を見るにいたっています。 紹介させて頂きます。 3.1 安定ポケット理論とは 再生びびりの安定限界線図に、安定ポケット のあることは古くから理論的に知られてはい ましたが、それを利用して実際にびびりを抑 制する技術は、近年の工作機械主軸の高速化 と、CBN を代表とする高速切削に適した工 具の実用によって初めて可能となりました。 また複雑形状のため突き出しの長い工具を必 要とし、工作物が難削材であるケーシング、 インペラ、インヂューサ、ブリスク、タービ ンノズルなどの航空機エンジン部品のマシニ ングセンタ加工にも必須の技術となっていま す。 この新技術の実用は、カナダのマックマスタ ー大学(1971-1985)とそのあとアメリカの フロリダ大学(1985-2001)で活躍した、故 G.トラステイ教授とその同僚、教え子諸氏の 多年にわたる研究によって実証され、普及し てきたものであります。 航空機関連を除く、われわれに身近な加工状 況であっても、(長さ/径)比の大きなボー リング加工、長いエクステンションアーバの 先にカッタをつけて行う深彫りフライス加工 などに顕著な効果を発揮します。安定ポケッ ト理論の実用によるびびり抑制のこの新しい 本稿で紹介するCutPRO ソフトウェアは、

技術は、今後金型加工にも威力を発揮できる ものと考えられます。 3.2 安定限界線図の見方 先の図13 あるいは図 14 のように、構造動特 性の測定結果が得られますと、専用ソフトウ ェアは続いて安定限界線図を計算し、図 16 のように画面に表示します。 図16 の安定限界線図は、古くから知られた Tobias あるいは Tlusty 等のびびり理論に 大まかには合致する結果ではありますが、細 部では少し異なっています。 多年にわたり、 多くの研究者(アルテインタス教授達)が、さ らに詳細で込み入ったびびり理論を研究し、 その理論を数式化してコンピュータで綿密に 計算した、いわゆるバーチャルな専用ソフト ウェアによる計算結果であります。 この図は主軸回転数に対して、びびりを生じ る限界切込みが変化する状況を示しており、 図の右の方には、安定限界が部分的に高くな るいわゆる安定ポケットがいくつも並んでい ます。 どのようなわけで、これらの安定ポケットが 現れるのか以下に簡単に解説します。 先の図 1 は、再生びびりが生じる状況を示し ておりました。前回切削時にびびりのために 残された起伏 (アウターモジュレーション という) を、そのつぎには、ややずれて倣 いながら削っていく現象であります。後者に じる起伏をインナーモジュレーションといい ます。 両モジュレーション間のずれを図中 の位相角φ で示し、工具刃先に作用する切削 力の瞬間変動分は刃先点における両モジュレ ーションの差に相当する瞬間切削厚さの変動 分u に比例するものとしています。 再生びびりは位相角 φ が約 4 分の 1 周期(約 90 度)ずれる図 1 の状況でもっとも起こりや すいのですが、もし主軸の回転速度を調節し て、位相角 φ が 0(ゼロ)、つまり両モジュ レーションの時間的なずれがない状況を作り 出すことが出来れば、切削厚さは一定で変動 がなくなり、振動を起こそうとする変動力 がなくなるからびびりは理論的におこらない はずであります。 そのような状況はボーリングバーの場合、主 軸一回転当たりちょうど一周期の振動が生じ るときに起こりうるので、そのような回転数 を計算してみると、例題のボーリングバーの 固有振動数は184Hz であるから 184Hz x 60/(刃数=1) = 11,040rpm 先の図 16 中では、この値を中心速度として No.1 の安定ポケットのあることが示されて います。 ただし刃数が 1 のボーリングバー の場合、この速度はそのまま回転軸の固有振 動数であり、それは危険速度であるため、そ の近くの速度で主軸を回転さすことは極めて 危険です。決して行ってはなりません。 主軸回転速度を二分の一にして主軸一回転当 たりちょうど二周期の振動が生じるようにし ても、同じ φ が 0(ゼロ)の原理でびびりの 起こり得ない状況となります。これが No.2 の 安 定 ポ ケ ッ ト で 、 そ の 中 心 速 度 は 11,040/2=5,520rpm です。 同様に主軸一回転あたり、三周期あるいは四 周期の振動が生じるように調節すれば同じく φ が 0(ゼロ)の状況が得られ、それぞれ No3. No4 の安定ポケットがそれに対応し ます。 さらに主軸一回転あたりの振動の回数が多く なると、経験上この方法は効果が失われます。 No.4 までは効果があるが、No.5 はやや薄れ、 No.6 以上ではびびり抑制が困難となります。 その理由は、安定ポケットの中心回転数にぴ ったり主軸速度をあわせておいても、びびり の起こる周波数がひとりでにわずか変化して、 従って、一枚刃のボーリング工具であれば、 No.2, 3 および 4 の安定ポケットの中心回 転数が、推奨できる主軸回転数です。 インナーモジュレーション、アウターモジュ レーション間の位相差φ がびびりの起こりや

すい 90 度近くに自己調整されてしまうため であります。 理由は、図 16 の左側に示したように切削速 度が低く次数の高い安定ポケットが連なる領 域で作業せざるを得なかったためであります。 旧来、安定ポケット理論が実用できなかった

11,040rpm

0 500 1000 1500 2000 2500 3000 Cutting Speed [m/min][1] 184Hzx60=11040rpm 危険速度に付き、使用できな い回転速度 [1/2] 11040/2= 5520rpm 11040/3= 3680rpm [1/4] 11040/4 =2760 rpm 旧来の回転 速度範囲 びびり抑制推奨 回転速度 [1/3] 安定ポ ケット No.1 安定ポ ケット No.2 No.3 No.4 不安定 ローブ No.1 不安定 ローブ No.2 No.3 No.4 図16 専用ソフトウェアによって計算された安定限界線図 今日では、工作物が鋳鉄であればCBN 工具 を使うことにより1,500m/min までの高速加 工が可能でありますから、図16 中の推奨回 転速度のいずれかを選んで作業すればびび りなしの加工を行うことが出来ます。 通穴の仕上げ加工ができなかったものが、 No.4 ポケットの中心回転数 2,760rpm を採用 することにより、びびりを生じることなく 高精度の仕上げ加工が行えるようになりま した。 例題のボーリングバーは、旧来はいかに工 夫を重ねても強烈なびびりが発生して、貫

安定ポケット No.1 117Hz x 60 /4 = 1755rpm No.2 3 4 図17 D80, L550 の 4 枚刃シェルエンドミルの安定限界線図 4. プロセスダンピング 3.3 フライス加工の例 D80, 4 枚刃のシェルエンドミルをエクステン ションバーにつけて突き出し長さ L550 と した工具を、マシニングセンタ主軸に装着し て機上でインパルステストを行った結果は、 固有振動数が117Hz でした。 びびり安定限界線図は、図 17 に見るように 計算され、安定ポケット No.1 の中心回転数 が 117Hz x 60 / (刃数 4) = 1755rpm に あり、これは刃数 4 で割られているから、主 軸の危険速度ではありません。No.2 はその 2 分の1 の 878rpm、No.3 は 3 分の 1 の 585rpm、 No.4 は 4 分の 1 の 439rpm で、これらが推奨 回転数であります。例題のカッタは、従来や むを得ずびびりながら 6 時間かかって加工し ていた作業を、1755rpm で行うことにより、 びびりなしに 切削速度を極端に低くすると、びびりが抑制 できることは古くから知られており、その原 因は刃先にプロセスダンピングと呼ばれる減 衰力が作用するためであるといわれてきてい ます。 このプロセスダンピングの現象に関して、こ れまでに行われた研究結果 [参考文献 2-7] をまとめることによって、ある限度以下に切 削速度を下げると、いかなる重切削において もびびりが生じなくなる、臨界 切削速度 Sas のあることが明らかとなってい ます。 45 分で終了できるようになった事例でした。 ミリング加工の場合の臨界切削速度の値は次 の(1)式で与えられます。

11

)

(

/

)

(

)

(

120

)

(

rpm

Hz

h

h

mm

S

as

固有振動数、

o

av工具直径、

…(1) Engage Angle EA(rad) Disengage Angle DA(rad)θ

h

h (c

osθ

)

Rotation of cutter 図18 ミリングの幾何学的関係 EA と DE はそれぞれエンゲージ角およびデイスエンゲージ角(ラジアン) 平均実効切削厚さhav が次の式で与えられ ます。)

(

)

sin

(sin

)

(cos

EA

DA

EA

DA

h

d

d

h

h

DA EA DA EA av

… (2) また、(1)式中の γ は切削送り分力に対 する主分力の比、ho は、刃先力の等価切 削厚さです。ただし、ミリング加工特有の図 18 に示すような幾何学的な関係から、hav は、 平均実効切削厚さで次の式で与えられます。 脚注) 臨界切削速度 Sas に切削速度が近づくと、図 19 に示すように、無条件安定限界切り込み Amin が増大します。 脚注)ボーリング加工の場合は、hav=半径 方向切り込みとなります。Amin 0 1 2 3 4 5 6 7 8 9 10 11 12 x

Sas(rpm)

8 6 4 2 1 0 3 5 7 xAm

in

Fig.19 プロセスダンピングによる安定限界の増大

〔数値例〕 〔工具条件〕 工具直径 20, 等ピッチカッタ 4 枚刃 (Z=4), すくい角 12o, 逃げ角 12o 〔切削条件〕 f = h = 0.05mm/tooth、エンゲージ角 30 度(/6)、デイスエンゲージ角 90 度(/2)、半径方向切り 込み5mm, ho=0.044 γ = 2.2563 hav: 0.05/ (/3) = 0.05/1.05 = 0.047, 〔仮想的な固有振動数〕 1,000 Hz)

(

/

))

(

)

(

120

(

)

(

mm

h

h

Hz

rpm

S

av o as工具直径、

固有振動数、

= 120 x 1000 x 2.25 x (0.044+0.047)/20

=1,229rpm

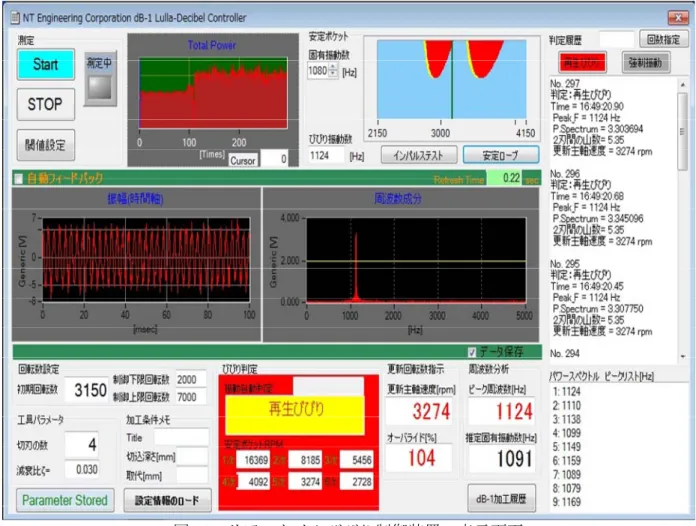

以上が臨界速度以下に切削速度を下げると、いかなる重切削においてもびびりが生じなくなる、 いわゆるプロセスダンピングの効果の原理であります図20 リアルタイムびびり制御装置の表示画面 5. リアルタイムびびり制御装置 この装置の制御モードを、次の三つのいずれ かにセットして使用します。 図 20 に示すリアルタイムびびり制御装置は、 CutPRO ソフトウェアを用いて加工条件を決 定しても、加工が開始されてからの時間経過 にしたがって生起する変動要因に自動的に追 随して制御するための装置であります。加工 機械のカバー内に設置したマイクロフォンで 加工音の音圧信号を、あるいは機械本体に取 り付けたセンサで加速度信号をこの装置に取 り込みフーリエ解析と識別を行います。 フ ィードバック制御を行うためには、加工機の オーバライド入力端とこの装置を接続し、自 動フィードバックのトグルボックスにチェッ クを入れておくことにより、インターフェー スを介して主軸速度と送り速度のオーバライ ド指令がリアルタイムにNC 制御装置に伝達 されます。トグルボックスにチェックを入れ ない場合には、表示のみの使用となります。 制御モード1:等ピッチカッターの使用 このモードは、アルミ合金や鋼などの通常材 料を比較的高速度で加工する場合に安定ポケ ット理論を適用します。 制御モード2:不等ピッチ/リードカッター の使用 制御モード1よりやや低い、等ピッチカッタ ーでは安定ポケット理論が有効ではない切削 速度の場合に適当です。 制御モード3:プロセスダンピング効果の使 用

チタン合金の粗加工の場合は、わずかな振動 マークが仕上げ面に残るものの許容でき このモードは極端に大きな切込みに対して低 速安定性を利用し、切削速度を極めて低くし て行う場合に適当です。 るものと考えられます。ただし極めて重切削 を行う時は、工具切れ刃の損傷を起こします。 以下の各節に、各制御モードでの使用方法を 紹介します。 仕上げ加工の場合には許容できません。 5.1 制御モード1:等ピッチカッター またチタン合金以外の硬質の難削材では工具 切れ刃のマイクロチッピングが起こるので普 通はこの振動を防ぐことが必要です。 振動状況が現在次のいずれであるかが表示さ れます。 1.強制振動 この種類の振動を防ぐためには、切れ刃直角 の切削厚さを小さく(0.05mm 以下)にするか、 または切削速度を低くします。 2.再生びびり 3.難削材特有の振動 1の強制振動と判定されている場合には、び びりは起こっていないので、最良の状況にあ ります。 5.2 制御モード2: 不等ピッチ/リード カッタ 2の再生びびりの場合には、それを避けるよ う安定ポケット内に移行するための主軸オー バライド指令が表示されます。 NC 制御装 置との接続ができていて、自動フィードバッ クのトグルボックスにチェックが入っている 場合には、そのオーバライド指令がNC 制御 装置に送られて自動的に制御が進行します。 不等ピッチ或いは不等リードのカッタを有効 に使用するためには、幅が広く有効に使用で きる安定ポケットがどの主軸回転数で発生す るか、その中心回転数を CutPRO ソフトウェ アのミリングシミュレータを使って把握して おくことが必要です。 再生びびりの判定結果が表示されて、主軸速 度のオーバライドが行われたにもかかわらず 強制振動の表示に変化しないということを何 度も繰り返す場合には、NC プログラムに設 定されている切込み量が大き過ぎるか、また は工作物の構造動特性が変化して大幅に不安 定領域になっています。加工を中断して調整 しなおす必要があります。 不等ピッチ/不等リードカッターに付いて安 定限界線図を計算するのは、CutPRO ソフトウ ェアだけができる独特に機能です。 詳細は 別の取り扱い説明書を参照してください。 5.3 制御モード3:プロセスダンピング 効果の使用 チタン合金、耐熱鋼、インコネルなどの難削 材の場合には特有の振動が発生することがあ ります。この振動は難削材特有のもので再生 びびりではありません。先の表1にあるIA2 切屑生成の周期性に起因する振動です。先の 図 6 にそのような切りくずの例を示しました。 インペラと呼ばれる部品の直線線素を持つブ レード面に、図21 に見るように工具の側面 を当てて加工する場合は、軸方向切込みが大 きくなるためびびりが極めて発生しやすい状 況です。しかしこの場合でも。 3の難削材特有の振動と判定された場合には、 許容して加工を続けるか、それを防ぐように 加工条件を変更するかの意思決定を 行います。

15

16

図21 インペラの直線線素を持つ ブレード面の加工 臨界速度は先の式(1)に見るように、びび りを生じる固有振動数に比例するので、あら かじめ加工状況に応じてびびりを生じるある 仮想的な固有振動数に対応する臨界速度をユ ーザが与えておけば、加工中にびびり周波数 をリアルタイムに検出する本装置によって、 主軸回転数を適当な値に保ち、びびりを抑制 するのが制御モード3であります。 6. まとめ 切削加工に生じる振動問題のうち、事例が多 くまた有害な「びびり」(正確には再生びび り)について現在知られている有効な手段に は、プロセスダンピングによる低速安定性の 利用、不等ピッチ或いは不等リードカッター の使用、ならびに安定ポケット理論の実用の 3件があります。 本稿は、それらを実際の加工に応用するため に役立つCutPRO ソフトウェア、ならびにリ アルタイムびびり制御装置の使い方を概説い たしました。 これまで成功例の多い航空機機体アルミ合金 部品の高速ミリングのほかに、最近増えてき ているチタン合金や、ごく普通の鋼材、航空 機のエンジン部品、金型の粗加工ならびに仕 上げ加工などの、低速ミリング(アルミ合金 の高速ミリングに対比して)においても有効 な加工状況は多く有ります。 振動問題を診断し解析しこれらの手段を使い こなして、解決に当たる担当者の養成が急務 であります。 筆者は機械加工の振動解析をライフワークと して研鑽に努めてまいりました。 企業の現場担当者にそのノウハウと経験をお 伝えすることに傾注しております。 現場ご担当者からのご相談と指導に無償で対 応させていただいております。遠慮無く次の 連絡先に連絡してください。 ホームページhttp://hoshirt.lspitb.org

E-メールアドレスhoshirt@paw.hi-ho.ne.jp)

参考文献 [1] 星 鉄太郎、機械加工の振動解析、工業 調査会、15, 1990[2] M. K. Das and S. A. Tobias: The Basis of a Universal Machinability Index, Proc. 5th Int. MTDR Conf., (1964) 183.

[3] M. K. Das and S. A. Tobias: Statistical Basis of a Universal Machinability Chart, Proc. 6th MTDR Conf., (1965) 719.

[4] M. K. Das and S. A. Tobias: The Relation between the Static and the Dynamic Cutting of Metals, Int. J. MTDR, 7 (1967) 63.

[5] T. Hoshi and K. Okushima, Cutting dynamics associated with vibration normal to cut surface, Annals CIRP 21/1, 1972, 101

[6] T. Hoshi and T. Takemura, Cutting Dynamics Associated with Vibration Normal to Cut Surface, Memoirs of Faculty of

Engineering, Kyoto University, Vol. XXXIV, Part 4 (OCTOBER 1972) 373.