1 .はじめに

我々の生活の必需品となった二次電池は,電子機器から電 気自動車や電力貯蔵等の大型用途へと拡大している。なかで もリチウムイオン電池は,2018 年における世界の電池生産 量が約 100 GWh で,販売金額が約 2 兆 6,000 億円と見込ま れている。2020 年頃には約 140 GWh となり,約 3 兆 6,000 億円の巨大な基幹産業に成長することが期待されている。こ の背景には,自動車を取り巻く世界情勢が各国の厳しい環境 規制に対応するために,これまでガソリン自動車を中心とす る市場からクリーン自動車に移行をせざるを得なくなってき たことが挙げられる。 2018 年(3 月期)のトヨタ自動車,日産自動車,本田技研工 業,マツダ,スバル,スズキ,三菱自動車の 7 社の研究開発 投資金額は,約 2 兆 8,000 億円で,電気自動車(EV)やプラ グインハイブリッド自動車(PHV),燃料電池自動車(FCV)な どのクリーン自動車の開発が大きく進展している。自動車の 駆動システムは,「ガソリンエンジン」から「モーター+電池」 へと確実にシフトしつつある。 しかし,電池は電気容量が大きくなるほど,熱暴走を起こ すリスクが高まり,また使用する電流値が大きくなるほど発 熱する傾向にある。特に自動車用の電池では,電池の安全性 確保の未熟さがクリーン自動車の本格的な普及を遅らせるこ とに繋がる。このため,電池の高性能化と低コスト化だけで なく,安全性や信頼性を確保しようとする意識が,日本や韓 国,中国,台湾といったアジア圏だけでなく,米国や欧州で も加わって高まっている。 筆者らは,従来の電極材料と比べて,数倍の高容量化が可 能なシリコン(Si)系材料や硫黄系材料などに着目して,電池 の高性能化と安全性の両立を図るために,研究開発を進めて きた。本稿では,リチウムイオン電池の基本構成と熱暴走メ カニズムについて紹介するとともに,Si 系負極や硫黄系正極, 耐熱性セパレータなどを組み合わせて電池を作製することで, -20~80 ℃の幅広い温度範囲で充放電することができ,か つ釘刺し安全性試験や過充電試験にも耐えうる安全性を確保 した新しいリチウムイオン電池を開発したので紹介する1)∼9)。2 .リチウムイオン電池の基本構成と熱暴走リスクの

低減

リチウムイオン電池が商品化される前までは,携帯電話な どの小型民生機器用電源として,ニッケル・水素(Ni-MH)電 池やニッケル・カドミウム(Ni-Cd)電池が広く用いられていた。 しかし,携帯電話に内蔵される RF(Radio Frequency)回路や CPU(Central Processing Unit)などの電気回路を安定に動作さ せるには,3.2 V 以上の電圧が求められた。このため,起電 力が 1.2 V 系の Ni-MH 電池や Ni-Cd 電池では直列接続や昇圧 回路などが必要であった。 1992 年頃,我が国から単電池で 3.6 V 以上の起電力を有す るリチウムイオン電池が商品化され,携帯電話の世界的な普 及を牽引するとともに,その主流の電源となった。この電池 は,層状酸化物系正極とグラファイト系負極,ポリオレフィ ン系微多孔膜セパレータ,エチレンカーボネート(EC)系電 解液,安全回路などから構成され,今日までの基本構成となっ ている。 電池の充電時には正極から電気伝導を担うリチウムイオン (キャリア)を放出して負極に挿入され,放電時には負極から リチウムイオンを放出して正極に挿入される(インターカ レーション反応)。ただ,過充電されると負極上にリチウム デンドライトが析出するため,厳密な充電制御が求められる。 グラファイト系負極は,グラファイト粉末を樹脂系バインリチウムイオン電池の熱暴走メカニズムと高安全性技術

向井 孝志

a, c,境 哲男

b, c,柳田 昌宏

c a ATTACCATO 合同会社(〒 594︲1157 大阪府和泉市あゆみ野 2︲7︲1 大阪産業技術研究所 和泉センター内 新技術開発棟 F105) b 山形大学 有機材料システム研究推進本部(〒 992︲8510 山形県米沢市城南 4︲3︲16) c (国研)産業技術総合研究所 電池技術研究部門(〒 563︲8577 大阪府池田市緑丘 1︲8︲31)Thermal Runaway Mechanism and High Safety Technology of Lithium Ion Battery

Takashi MUKAI

a, c, Tetsuo SAKAI

b, cand Masahiro YANAGIDA

ca ATTACCATO Limited Liability Company (2-7-1 F105, Ayumi-no, Izumi-shi, Osaka 594-1157)

b Research Promotion Headquarter for Integrated Organic Material Systems, Yamagata University (4-3-16, Jonan, Yonezawa-shi, Yamagata 992-8510)

c Research Institute of Electrochemical Energy, National Institute of Advanced Industrial Science and Technology (AIST)(1-8-31, Midorigaoka, Ikeda-shi, Osaka 563-8577)

Keywords : Lithium Ion Battery, Thermal Runaway Mechanism, High Heat-Resistant Separator, Silicon-Based Electrode, Sulfur-Based Electrode

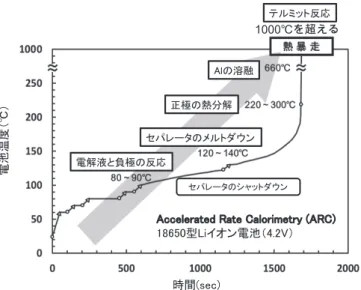

解 説 ムイオン電池では,低温環境での充電や急速充電を行うと, 負極表面にリチウムデンドライトが析出して微小短絡するお それがあり,これを抑制するために孔径 100 nm 以下,空隙 率 30 ~ 60% の曲路構造に調整された微多孔膜セパレータが 使用されている。ただ,ポリオレフィン系樹脂のみから構成 されるセパレータでは,シャットダウン機能が発現する温度 を超えると急激な熱収縮と融解が起こり,逆に電池が短絡し て熱暴走するリスクが高まる。このため,最近のセパレータ では,表面に耐熱樹脂層やセラミックス層を形成して,セパ レータの耐熱性の向上が図られている12)∼16)。例えば,日産 自動車「リーフ」に搭載されるセパレータは,初代リーフ (ZAA-ZE0 型)では,ポリプロピレン(PP)単層の微多孔膜で あったが,2 代目リーフ(ZAA-ZE1)では,PP とポリエチレ ン(PE)からなる 3 層微多孔膜にベーマイト(AlOOH)がコー トされている。米国のテスラモーター社「モデル S」に搭載 されるセパレータでは,PE 微多孔膜の表面にアラミド樹脂 とアルミニウム酸化物がコートされている。これらの表面 コートによって電解液保持性の向上や,電極の表面安定性が 向上して耐久性や安全性が向上する例も報告されている5)。 最近では,グラファイト系負極に代えて,チタン酸リチウ ム(Li4Ti5O12)負極を用いたリチウムイオン電池が商品化され ている。この負極を用いた電池では,低温でも充放電するこ とが可能であり,かつ高い入出力特性,優れた充放電サイク ル特性が得られる電池となっている。チタン酸リチウムの充 放電反応電位は,リチウム析出電位(0 V vs. Li /Li+)から 1.5 V ほど離れており,リチウムデンドライトの析出リスクが少な いという長所があり,アルカリ型二次電池やキャパシタなど に用いられる不織布系セパレータも使用することができる。 この負極材料は,放電状態では導電性に乏しい材料であるが, 充電状態に近づくにつれて導電性が高まる性質があり,釘刺 しなどによって電池に内部短絡が生じると短絡部分で負極が 放電され,絶縁性の高い材料となる。このため,電池の内部 短絡による安全性は大幅に向上する。ただ,グラファイトと 比べると可逆容量が半分で,負極の電位が約 1.5 V であるた め,電極のエネルギー密度が低くなるという短所がある。 台湾や中国などでは,バスなどの大型電気自動車用途の電 池に,安全性に優れるリン酸鉄リチウム(LiFePO4)正極が用 いられている。この正極材料は導電性が低いため,粒子表面 にカーボンコートを施して用いられる。コバルト酸リチウム (LiCoO2)や三元系材料(Li(Ni1/3Co1/3Mn1/3)O2)などの層状酸化 物系正極は,充電状態で 220 ℃以上に温度上昇させると熱分 解が起こり,酸素を放出するが,LiFePO4正極では,リン(P) と酸素(O)の結合が強いため,高温でも酸素を発生しない。 ただ,正極の電位が約 3.5 V であるため,3.8 V 系の層状酸 化物系正極と比べてエネルギー密度が低下するという短所が ある。 そこで,ここでは,高容量の電極材料である Si 系材料と 硫黄系材料,そして耐熱性に優れるセラミックコートセパ レータに着目して,電池の高性能化と安全性の両立を図った 研究例を紹介する。 ダとともにスラリー化し,厚さ 8~10 μm 程度の銅箔に塗工 して作製される。この負極を用いたリチウムイオン電池では, 電解液として六フッ化リン酸リチウム(LiPF6)を溶解した EC 系が主に用いられている。EC は,初回の充電過程で還元分 解され,グラファイト負極の表面を安定化させる皮膜(Solid Electrolyte Interface:SEI)を形成する性質がある。これによっ て実用的な充放電サイクル特性が得られている。しかし, EC の融点は,35~40 ℃であり,常温では固体である。一般 的な市販電池では,電解液の低粘度化を図るために,ジエチ ルカーボネート(DEC)やジメチルカーボネート(DMC),エ チルメチルカーボネート(EMC)などの直鎖カーボネートと EC を混合して用いられている。ただ,これらの直鎖カーボ ネートは,揮発性が高い有機溶媒であり,電池が異常発熱し て温度が上がると発火するリスクが高まることになる。 図 1 に,リチウムイオン電池の熱暴走メカニズムをまとめ る。リチウムイオン電池は,温度が 80 ℃以上になるとグラ ファイト系負極と電解液が反応し,140 ℃を超えるとセパ レータがメルトダウンして全面短絡に至る。200 ℃以上では, 層状酸化物系正極材料が熱分解して酸素を放出し,気化した 電解液と激しく燃焼し熱暴走に至る。さらに,温度が 660 ℃ を超えると正極集電体のアルミニウム(Al)箔が溶融し,熱暴 走末期には正極酸化物と Al とのテルミット反応が起こり, 1,000 ℃以上もの高温になる。この対策として,市販のリチ ウムイオン電池には,様々な安全機構が設けられている。 市販のリチウムイオン電池では,安全機構である PTC (Positive Temperature Coefficient)素子や CID(Current Interrupt

Device),安全弁などが組み込まれており,温度や電流,内 圧が過上昇すると,電流が遮断される仕組みとなっている。 また,正極と負極を隔離するために用いられるポリオレ フィン系微多孔膜セパレータは,何等かのトラブルで電池が 120 ℃付近まで異常発熱した際に,セパレータのポリオレ フィン樹脂が熱収縮することで微孔が閉じ,電池反応の進行 を阻止させる電流遮断機構(シャットダウン機能)が付与され ている10), 11)。そして,グラファイト系負極を用いたリチウ 時間(sec) 電池温度(℃) 1000℃を超える Alの溶融 セパレータのメルトダウン 電解液と負極の反応 正極の熱分解 セパレータのシャットダウン テルミット反応

Accelerated Rate Calorimetry (ARC) 18650型Liイオン電池(4.2V)

図 1 リチウムイオン電池の熱暴走メカニズム

市販の 18650 型リチウムイオン電池の Accelerated Rate Calorimetry(ARC)試験結果

リチウムイオン電池の熱暴走メカニズムと高安全性技術 多くの電池メーカーや自動車メーカーなどでは,より高次元 での安全性と信頼性を担保するために,自主的に独自の安全 性試験を実施し,厳しい基準が設けられている。規格にない 試験を行うことで,多面的に事故モードを考慮することがで きる。 この一環として,充電状態の電池に釘を刺して強制的に内 部短絡を発生させる方法(釘刺し試験)がある。釘刺し試験は, 電池の内部短絡だけでなく局所的な圧潰が起こるので,リチ ウムイオン電池が熱暴走に至るおそれが高い。このため,最 も過酷な試験として,あるいは自動車の衝突事故などを想定 して行われており,極限状態の電池の安全性を見極めようと している。 中国市場では,車載用電池の安全性を確保するために, GB 規格(中国国家標準規格)により技術基準が定められてい る。当初,この規格では,リチウムイオン電池の試験方法と して釘刺し試験が設定されていたが,電気自動車での事故が 釘刺し試験で再現できるとはいいがたく,乖離しているとし て,現在では除外されている。 ただ,釘刺し試験では,短絡箇所が電池内部であるため, 電池の安全性を評価する上では重要である。この試験では, 釘の寸法や材質,先端形状,挿入速度,挿入角度と場所など が試験結果に大きな影響を及ぼすことが知られている21)∼28)。 最近では,組電池(モジュールやパック電池)でも釘刺し試験 が行われることがある。 ここでは,セラミックスコートがもたらすセパレータの安 全性を確認するため,電気容量 3 Ah のアルミラミネート電 池を試作し,釘刺し試験を行った。 図 2 に,セパレータ表面にセラミック層の有無によるアル ミラミネート電池の釘刺し安全性試験結果を示す12)∼15)。正 極(4.2 mAh/cm2)は,Li(Ni1/3Co1/3Mn1/3)O2粉末とカーボンブ ラック(CB),アクリル系バインダからなるスラリーを厚さ 20 μm の Al 箔に塗工・調圧後,熱処理(真空中,140 ℃,12 時間) することで作製された。負極(4.6 mAh/cm2)は,グラファイ ト粉末と CB,気相成長炭素繊維(VGCF),アクリル系バイ ンダからなるスラリーを厚さ 10 μm の銅箔(厚さ 10 μm)に塗 工・調圧し,熱処理(真空中,140 ℃,12 時間)することで作 製された。セパレータとしては,厚さ 23 μm の PP 微多孔膜と,

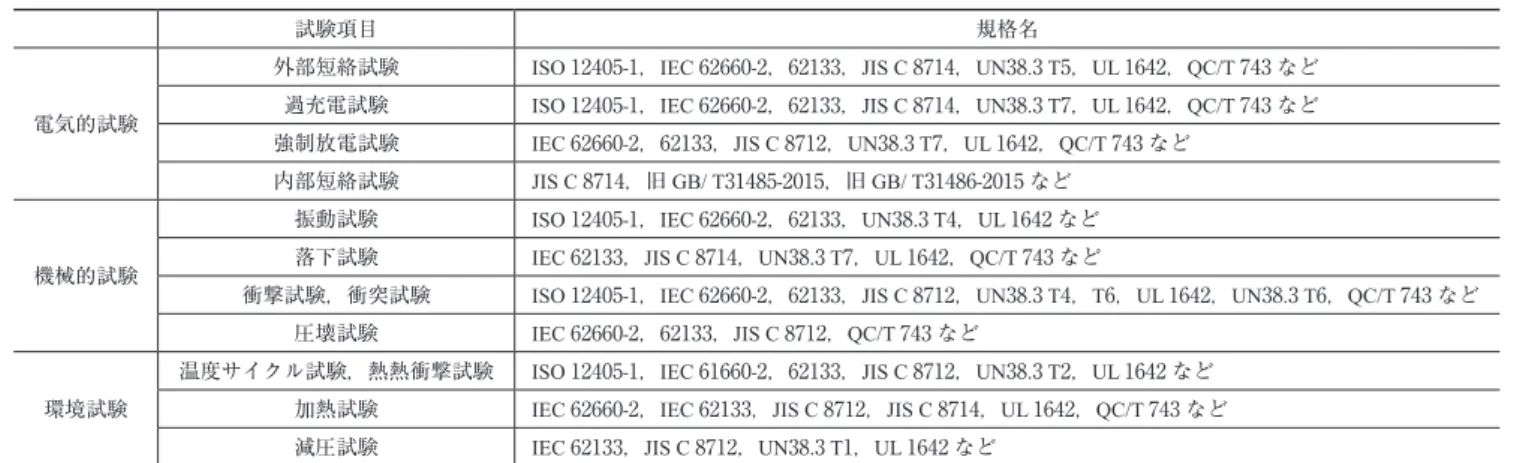

3 .電池の安全性試験と耐熱性セパレータ

表 1 に,リチウムイオン電池の代表的な安全性試験について まとめる。リチウムイオン電池の安全性試験は,「電気的試験」, 「機械的試験」,「環境的試験」の 3 種類に大別できる17), 18)。 このような試験によって電池が熱暴走に至る主な出発要因と しては,「電池自身が有する電気エネルギーによるもの」,「外 部からの電気エネルギーによるもの」,「外部からの熱エネル ギーによるもの」に集約されると考えられている19)。例えば, 内部短絡や外部短絡,急速放電などの試験では,電池自身が 有する電気エネルギーによって,電池の内部抵抗あるいは短 絡箇所の抵抗に基づいて電池が発熱し,熱暴走に至りやすい。 急速充電試験や過充電試験などでは,電極から放出される キャリアがなくなり,電池抵抗が急激に増大して,外部から の電気エネルギーがジュール熱に変換され発熱し,熱暴走に 至りやすい。特に,過充電試験では,正極材料の構造崩壊, リチウムデンドライトの析出,電解液の分解,セパレータの 炭化なども起こりやすく,重要な安全性試験として位置づけ られている。高温試験や加熱試験などでは,外部からの熱エ ネルギーによって,熱的に不安定な電池材料が自己発熱し, 熱暴走に至りやすい。 法令や規格等はその時代の安全性の基準となっていること が望ましい。そのためリチウムイオン電池の用途拡大と技術 進展に伴って,法令や規格等の新導入や改正・改訂などが行 われており20),常に最新版を参照されるべきである。 小型民生用リチウムイオン電池では,使用される機器の多 くが規格適合品であり,これに内蔵されるリチウムイオン電 池にも上市するためには安全規格をクリアすることが必要に なる。一方で,車載や産業などの大型リチウムイオン電池で は,小型民生用リチウムイオン電池と比べて,合否判定基準 が設定されていない安全規格が多い。これは,車載や産業用 ではより高い安全性を意識しており,合否判定よりも,電池 に異常が生じた際に如何に損害を食い止める手段を設けるか を重要視しているものと思われる。このため,似たような試 験区分がそれぞれの規格に存在するが,試験目的や試験条件, 判定基準などが異なる。いずれの用途においても電池を上市 するためには,これらの規格試験を実施することになるが, 試験項目 規格名 電気的試験外部短絡試験 ISO 12405-1,IEC 62660-2,62133,JIS C 8714,UN38.3 T5,UL 1642,QC/T 743 など 過充電試験 ISO 12405-1,IEC 62660-2,62133,JIS C 8714,UN38.3 T7,UL 1642,QC/T 743 など 強制放電試験 IEC 62660-2,62133,JIS C 8712,UN38.3 T7,UL 1642,QC/T 743 など

内部短絡試験 JIS C 8714,旧 GB/ T31485-2015,旧 GB/ T31486-2015 など

機械的試験

振動試験 ISO 12405-1,IEC 62660-2,62133,UN38.3 T4,UL 1642 など 落下試験 IEC 62133,JIS C 8714,UN38.3 T7,UL 1642,QC/T 743 など

衝撃試験,衝突試験 ISO 12405-1,IEC 62660-2,62133,JIS C 8712,UN38.3 T4,T6,UL 1642,UN38.3 T6,QC/T 743 など 圧壊試験 IEC 62660-2,62133,JIS C 8712,QC/T 743 など

環境試験

温度サイクル試験,熱熱衝撃試験 ISO 12405-1,IEC 61660-2,62133,JIS C 8712,UN38.3 T2,UL 1642 など 加熱試験 IEC 62660-2,IEC 62133,JIS C 8712,JIS C 8714,UL 1642,QC/T 743 など 減圧試験 IEC 62133,JIS C 8712,UN38.3 T1,UL 1642 など

国際標準化機構(ISO),国際電気標準会議(IEC),国連危険物輸送基準(UN),日本工業規格(JIS), 米国保険業者安全試験所(UL),中華人民共和国標準規格(GB),

中華人民共和国自動車業界標準強制規格(QC),中華人民共和国自動車業界標準任意規格(QC/T)

解 説 4,000 mAh/g)の高容量化が可能である。しかし,Si 系材料は, 充放電で大きな体積変化が生じるため,ポリフッ化ビニリデ ン(PVdF)系やスチレンブタジエンゴム(SBR)系の従来バイ ンダでは電極剥離などが起こり,安定した充放電サイクル特 性が得られない。そこで,従来バインダに代えて,ポリイミ ド(PI)系1)∼6)やアクリル系29),無機ケイ酸系30)∼32)などのバ インダが検討されている(図 3)。強固なバインダを用いるこ とで,強靭な活物質層が形成され,充放電サイクル特性が大 きく改善される。また,負極集電体として,薄い銅箔では, Si 系材料の大きな体積変化によって破断されやすいことか ら,ステンレス鋼(SUS)箔やニッケルめっき鋼箔などの高強 度集電箔が開発された33), 34)。最近では膜厚 6~10 μm の高強 度集電箔がサンプル出荷されている。 図 4 に,SiO 負極と LiFePO4正極とを組み合わせた電池の 60 ℃,5C 率充放電サイクル特性を示す。SiO 負極(2.7 mAh/ cm2)は,SiO 粉末,CB,VGCF,水性 PI バインダからなる スラリーを各種の集電体に塗工後,熱処理(真空中,300 ℃, これに厚さ 2 μm のセラミック層を両面に設けた PP 微多孔 膜 を 用 い た。 セ ラ ミ ッ ク 層 は,α型 ア ル ミ ナ 粉 末( 粒 径 900 nm)とアクリル系バインダからなる懸濁液をグラビア ロールで転写して形成された。試験電池は,正極と負極の間 に,各々のセパレータを介して捲回し,電解液として LiPF6/ (EC:DEC=1:1 vol.,+ビニレンカーボネート(VC)1 wt.%) を入れ,アルミラミネート外装体で封止することで作製され た。釘刺し試験は,0.1 C 率で 4.2 V まで充電した電池を, 釘先端部に K 型熱電対が内蔵された鉄釘(JIS 規格 N65 相当 品,胴部径φ 3 mm)を速度 1 mm/sec で貫通するまで突き刺し, 電池電圧と釘温度,外装体の温度を測定した。 PP 微多孔膜セパレータを用いた電池は,釘が刺さるとす ぐに,電圧が 0 V まで低下し,急激な温度上昇を示した。一 方,セラミック層を設けた PP 微多孔膜セパレータを用いた 電池では,電圧低下こそ確認できたが,3.5 V 以上の電圧を 維持し,電池表面(外装体)や釘の温度上昇も比較的少ないこ とがわかる。これは,前者の PP 微多孔膜セパレータが,釘 の発熱でメルトダウンし,正極と負極が接触して全面短絡に 至ったのに対して,後者のセラミック層を設けたセパレータ では,PP 基材が溶融してもセラミック層が全面短絡を防止 したことが理由としてあげられる。正極と負極を絶縁隔離し たことで,電池は釘を介して放電し,そのジュール熱により 電池温度が上昇したものと考えられる。

4 .Si 系負極の開発と釘刺し安全性

代表的な負極材料であるグラファイトは,理論容量が 372 mAh/g であるが,シリコン(Si)やケイ素酸化物(SiOx,x =0.5~1.1)な ど の Si 系 負 極 で は, そ の 4 倍 以 上(1,500~(b)

釘刺しポイント電

池

電

圧

(V

)

温

度

(

℃

)

釘の温度 電池の表面温度 電池電圧(a)

釘刺しポイント電

池

電

圧

(V

)

温

度

(

℃

)

釘の温度 電池の表面温度 電池電圧 Li(Ni1/3Co1/3Mn1/3)O2/Graphite電池 PP membrane separator Li(Ni1/3Co1/3Mn1/3)O2/Graphite電池Al2O3coated PP membrane separator 時間(min) 時間(min) 図 2 各セパレータを用いた電池の釘刺し安全性試験結果 (a)PP 微多孔膜セパレータ (b)アルミナコート PP 微多孔膜セパレータ 活物質容量(mAh/g) 電 位 ( V , vs . L i/ L i +) PVdF系 200 400 600 800 1000 1500 0 0 1 2 4000 Graphite Bi Li4Ti5O12 V2O5 Hard carbon SBR系 熱処理温度 80~150℃ 【非水系】 アクリル系 熱処理温度 80~150℃ C-Siコンポジット系 Sb SBR系 熱処理温度 80~150℃ 【水系】 (Si添加 type) SiO Si Li Ge

(Si混合 type)Si-Cコンポジット系

硫黄系 ポリイミド(PI)系 熱処理温度 200~300℃ 【水系】 無機系熱処理温度 100~160℃ 【水系/非水系】 【水系; 開発品】 【水系】 図 3 負極バインダの開発マップ

正

極

の

放

電

容

量

(m

A

h

/

g)

充放電サイクル(回)

LiFePO

4/SiO電池

図 4 各種負極集電体を用いた LiFePO4/SiO 電池のサイクル特性 (60 ℃,5C 率,Cut-off voltage 2 ~ 4 V)リチウムイオン電池の熱暴走メカニズムと高安全性技術 なるが,理論的な電気容量は 1,672 mAh/g と大きい。また, 熱分解により酸素を放出することがないため,安全性にも優 れた材料として注目されている。しかし,硫黄の電気抵抗率 は,2.0×1015 Ωm(20 ℃)で,絶縁性の高い材料である。この ため,正極活物質として用いる場合には,電子伝導性の向上 が求められる。 また,硫黄を用いた正極は,リチウム化反応(放電反応)で 多硫化リチウム(Li2Sx,x=2~8)や低分子量の硫黄化合物な どが生成し,これが電解液中のカーボネート系溶媒に溶出す ることによって,実用的な充放電サイクル特性が得られない。 多硫化リチウムは,高温になるほど電解液への溶出量が増え る傾向となるので,高温時における電池の動作は更に困難に なる。 そこで,導電性の向上と多硫化リチウム等の溶出等を抑制 するために,硫黄とカーボンや有機物などと複合化・変性化 などが行われている。本研究では,自動車のタイヤに用いら れる原料(ブタジエンゴム等)を出発材料として,硫黄ととも に 400 ℃で加熱処理することで,強固なチエノアセン構造の 層間に硫黄を封入する技術を開発した8), 37), 38)。これによって, 硫黄の電解液への溶出を顕著に抑制できることがわかった。 図 6 に,対極に金属リチウムを用いたゴム硫黄系正極の初 回充放電曲線を示す。ゴム硫黄系正極は,ゴム硫黄系粉末, CB,VGCF,アクリル系バインダからなるスラリーを厚さ 20 μm のカーボンコート Al 箔に塗工後,熱処理(真空中, 150 ℃,12 時間)して作製された。初回の放電容量は,約 900 mAh/g で 2 サイクル以降の可逆容量は,約 600 mAh/g と 従来酸化物系正極の 3~4 倍の高容量を示した。 図 7 に,各温度条件におけるゴム硫黄系 /SiO 電池の充放 電サイクル特性を示す(-20 ℃:0.2C 率,0 ℃:0.2C 率, 30 ℃:0.5C 率,60 ℃:0.5C 率,80 ℃:0.5C 率)。電池の正 極容量は,-20 ℃では約 270 mAh/g,0 ℃では約 370 mAh/g, 30 ℃では約 480 mAh/g,60 ℃では約 530 mAh/g,80 ℃で約 580 mAh/g であった。環境温度が低くなるに従って電池抵抗 が増大するため,正極の放電容量が低くなるが,-20 ℃~ 80 ℃の温度範囲で動作できることがわかった。 6 時間)して作製された。LiFePO4正極(1.0 mAh/cm2)は,カー ボンコート処理が施された LiFePO4粉末,活性炭粉末, VGCF,アクリル系バインダからなるスラリーを厚さ 20 μm のカーボンコート Al 箔に塗工・圧延後,熱処理(真空中, 150 ℃,12 時間)して作製された。試験電池として,予め SiO 負極に不可逆容量分のリチウムを電気化学的に補填して 用い,正極と負極の間にはガラス不織布(アドバンテック製, GA-100)を 介 在 さ せ,1M LiPF6/(EC:DEC=1:1 vol.,+ VC 1wt.%)電解液を入れて,CR2032 型コインセルを作製した。 負極集電体が厚さ 10 μm の SUS 箔やニッケルめっき鋼箔で あっても,厚さ 40 μm の銅箔と変わらない高率充放電サイ クル特性を得ることが確認された。 次に,厚さ 25 μm の PP/PE/PP 微多孔膜セパレータを介し て Li(Ni1/3Co1/3Mn1/3)O2正極(6 枚)と SiO 負極(7 枚)を積層し, 1.2M LiPF6/(EC:DEC:EMC=6:7:7 vol.)電解液を入れ, アルミラミネート外装体を採用した電気容量 1 Ah の電池を 作製した。この電池の釘刺し安全性試験結果を図 5 に示す。 負極活物質として SiO を用いた電池では,釘周辺の短絡部 分で放電(負極から Li が放出)すると負極の抵抗が急激に増 大して,短絡電流をシャットダウンすると考えられ,釘刺し 時の電圧低下と温度上昇を抑制できることがわかった。 Si 単体を用いた負極でも同様の結果が得られており35), 放電状態では半導体的になる Si 系負極を用いることで,釘 刺し時の温度上昇と発火を抑えることができる。また,Si 負極や SiO 負極は,低温環境で充電しても Li デンドライト が生成しにくく,従来微多孔膜セパレータの他に,孔径 1 μm 以下の不織布セパレータも使用することができる36)。

5 .硫黄系正極

硫黄は,材料コストが低く,資源的に豊富であるが,世界 における生産量に対しての約 7 割は,石油精製時における脱 硫処理で回収されている。硫黄の用途は,硫酸化学工業や肥 料,火薬,ゴムなどの原料であるが,硫黄の消費量よりも生 産量が多いのが現状である。そこで,硫黄の様々な用途展開 が図られるなかで,正極活物質や固体電解質などとして硫黄 を用いる技術が注目されている。硫黄は,放電電圧が約 2 V (vs. Li/Li+)程度と遷移金属酸化物系正極材料と比べると低く 時間(min)電

池

電

圧

(V

)

温

度

(

℃

)

釘刺しポイント 電池電圧 釘の温度 電池の表面温度 時間( ) 電 池 電 圧 (V ) 温 度 ( ℃ ) Li(Ni1/3Co1/3Mn1/3)O2/SiO電池 図 5 1 Ah 級 NCM/SiO 電池の釘刺し試験結果充放電容量(mAh/g)

電

圧

(V

)

ゴム硫黄系電極(2.0 mAh/cm2) /Li金属セル 図 6 ゴム硫黄系正極の初回充放電曲線 (30 ℃,0.2C 率,Cut-off voltage 1.0 ~ 3.0 V)解 説

6 .おわりに

携帯電話などの小型民生機器用電源では,同じ電池構成材 料で,汎用化してきたが,大型電池の分野では,多様な用途 があり,用途に応じた電池が求められる。本稿では,負極や 正極,バインダ,セパレータなどを全面的に変更することで, 電池の高容量化,長寿命化,高温耐久性などが向上し,かつ 優れた安全性を示す新しいリチウムイオン電池の開発状況の 一端について紹介した。しかし,SiO 負極では,初回の充放 電で大きな不可逆容量を示し,硫黄系正極では,リチウム源 を保有していないため,電池として使用するためのリチウム ドープ処理等をすることが必須となり,製造プロセスの大幅 な見直しが必要となる。最近では,様々なリチウムドープ技 術が提案されている。また,不可逆容量の少ない Si 単体を 用いた負極の開発も活発である。電解質では,硫化物系,酸 化物系,水素化物系などで,高いイオン伝導性を示す固体電 解質が見出されている。次世代の自動車用や電力貯蔵用の電 池として,新しい電池に大きな期待が寄せられ,現在,実用 化に向けての試行錯誤が行われている。 (Received April 3, 2019)文 献

₁ )境 哲男 ; 化学, 65,(5), 31(2010). ₂ )幸 琢寛, 境 哲男 ; 粉体技術と次世代電極開発, p.162(シーエ ムシー出版, 2011). ₃ )向井孝志, 坂本太地, 山野晃裕, 片岡理樹, 森下正典, 境 哲男 ; リ チウムイオン電池活物質の開発と電極材料技術, p.269(サイエ ンス&テクノロジー , 2014). ₄ )境 哲男, 向井孝志, 山野晃裕, 柳田昌宏 ; エネルギー ・資源, 35, (6), 35(2014). ₅ )向井孝志, 池内勇太, 坂本太地, 柳田昌宏, 境 哲男 ; 工業材料, 63,(12), 18(2015).₆ )Y. Liu, M. Okano, T. Mukai, K. Inoue, M. Yanagida, T. Sakai ; J.

Power Sources, 304,(1), 9(2016). ₇ )向井孝志 ; 次世代電池用電極材料の高エネルギー密度, 高出力 化, p.3(技術情報協会, 2017). ₈ )山下直人, 向井孝志, 田中秀明, 柳田昌宏 ; リチウムイオン電池に おける高容量化・高電圧化技術と安全対策, p.141(技術情報協会, 2018). ₉ )向井孝志 ; 車載テクノロジー , 5, (4), 19(2018). 10)吉野 彰 ; 機能紙研究会誌, 54, 9(2015). 11)吉野 彰 ; 機能紙最前線~次世代機能紙とその垂直連携に向け て~ , p.104(加工技術研究会, 2015). 12)境 哲男, 向井孝志 ; 機能紙最前線~次世代機能紙とその垂直連 携に向けて~ , p.110(加工技術研究会, 2015). 13)向井孝志, 池内勇太, 境 哲男, 柳田昌宏 ; Energy Device, 3,(1), 39(2015). 14)境 哲男, 向井孝志 ; Material Stage, 16,(12), 53(2017). 15)向井孝志 ; 第64回プラスチックフィルム研究会講座講演要旨集, 12(2019). 16)日産自動車「リーフ」徹底分解[電池編],(日経BP社, 2019). 17)青木雄一 ; リチウムイオン電池の高安全性・評価技術の最前線, p.182(シーエムシー出版, 2014). 18)栗栖憲仁 ; リチウムイオン電池の高安全性・評価技術の最前線, p.201(シーエムシー出版, 2014). 19)吉野 彰 ; リチウムイオン電池の高安全性技術と材料, p.17 次に,厚さ 20 μm のセラミックコートポリエチレンテレ フタレート(PET)不織布セパレータを介してゴム硫黄系正極 (15 枚)と SiO 負極(16 枚)とを積層し,アルミラミネート外 装体を採用した公称容量 1.28 Ah の電池を作製した。この電 池の釘刺し安全性試験結果を図 8 に示す。釘刺し時に内部短 絡による電池電圧の低下が確認されるものの,発煙や発火は なく,釘の温度は最高 92 ℃,電池の表面温度は最高 55 ℃で あった。セパレータに耐熱性に優れるセラミックコート PET 不織布を用いたため,釘刺し時の瞬間的な発熱でもセパレー タが溶融(メルトダウン)することなく,釘を介して電池が放 電された。また,過充電試験においても,正極から酸素が発 生しないので,発火することなく,高い安全性が確認された。 現在,ゴム硫黄系材料の他,ポリアクリロニトリル(PAN) を硫黄変性させた正極材料(S-PAN)の開発も行っている39)∼41)。 このような硫黄系正極材料は,遷移金属元素を含まないため, 従来正極のように過放電などで金属溶出による短絡が起こら ず,材料の資源的制約も少ない。次世代の自動車用や電力貯 蔵用の電池として,今後の発展が期待されている。

正

極

の

放

電

容

量

(m

A

h

/

g)

充放電サイクル(回)

ゴム硫黄系/SiO電池 正極: 0.5mAh/cm2 負極: 1.5 mAh/cm2 図 7 各温度条件におけるゴム硫黄系 /SiO 電池の充放電サイクル特性 (Cut-off voltage 0.6 ~ 2.8 V)電

池

電

圧

(V

)

温

度

(

℃

)

釘刺しポイント 電池電圧 釘の温度 電池の表面温度 ゴム硫黄系/SiO電池 正極: 1.0 mAh/cm2 負極: 3.0 mAh/cm2 時間(min) 図 8 ゴム硫黄系 /SiO 電池の釘刺し安全性試験結果リチウムイオン電池の熱暴走メカニズムと高安全性技術 29(2017). 31)向井孝志, 山下直人, 池内勇太, 坂本太地 ; ポストリチウムに向け た革新的二次電池の材料開発, p.145(エヌティーエス, 2017). 32)向井孝志, 池内勇太, 山下直人, 坂本太地 ; 機能材料, 38,(11), 19 (2018).

33)M. Morishita, T. Mukai, T. Sakamoto, M. Yanagida, T. Sakai ; J.

Electrochem. Soc., 160,(8), A1311(2013).

34)狩集浩志 ; 次世代電池2014, p.170(日経BP社, 2013). 35)向井孝志, 池内勇太, 田中秀明, 柳田昌宏 ; リチウムイオン電池に おける高容量化・高電圧化技術と安全対策, p.101(技術情報協会, 2018). 36)向井孝志, 境 哲男 ; 機能紙研究会誌, 52, 49(2013). 37)久保達也 ; 工業材料, 35,(12), 35(2015). 38)向井孝志, 山下直人, 池内勇太, 坂本太地, 境 哲男, 柳田昌宏 ; ゴ ム・エラストマーと資源・エネルギー , p.18(ゴムタイムス社, 2016). 39)幸 琢寛, 小島敏勝, 奥山妥絵, 境 哲男 ; 繊維学会誌, 68, 179 (2012). 40)幸 琢寛, 小島敏勝, 境 哲男 ; リチウムイオン電池活物質の開 発と電極材料技術, p.194(サイエンス&テクノロジー , 2014). 41)撹上健二 ; Japan Energy & Technology Intelligence (JETI), 67,(4),

52(2019). (シーエムシー出版, 2009). 20)菅原秀一 ; 実務対応・LiBの規格と安全性試験のEV対応2017 ~ グローバール規格,安全性,輸送と現状~ , p.159(シーエムシー リサーチ, 2017). 21)磯部武文, 荒川正泰 ; 年報NTTファシリティーズ総研レポート, 21, 8(2010). 22)磯部武文, 荒川正泰 ; 年報NTTファシリティーズ総研レポート, 22, 52(2011). 23)磯部武文, 荒川正泰 ; 年報NTTファシリティーズ総研レポート, 23, 38(2012). 24)磯部武文, 荒川正泰 ; 年報NTTファシリティーズ総研レポート, 24, 73(2013). 25)磯部武文, 荒川正泰 ; 年報NTTファシリティーズ総研レポート, 25, 67(2014). 26)磯部武文, 荒川正泰 ; 年報NTTファシリティーズ総研レポート, 26, 70(2015). 27)磯部武文, 荒川正泰 ; 年報NTTファシリティーズ総研レポート, 27, 49(2016). 28)磯部武文, 荒川正泰 ; 年報NTTファシリティーズ総研レポート, 28, 43(2017). 29)藤重隼一 ; 工業材料, 63,(12), 44(2015). 30)向井孝志, 山下直人, 池内勇太, 坂本太地 ; Material Stage, 17,(5),