卒業研究報告書

題目ダイヤモンドライクカーボン膜

による耐腐食性コーティング

指導教員八田 章光 教授

報告者学籍番号:1080309

氏名 本田 冬希

平成 20 年 2 月 19 日 高知工科大学 電子・光システム工学科目次

第 1 章 序論………3

1.1 防食の意義………3 1.2 DLC の特性と用途 ………3 1.3 本研究の目的………4第 2 章 高周波プラズマ CVD 法の原理 ………5

2.1 プラズマ………5 2.2 気体放電の原理………5 2.3 容量結合型高周波放電………7 2.4 自己バイアス電圧………9 2.5 プラズマ CVD 法 ………10 2.6 DLC 成膜の原理 ………10第 3 章 DLC の成膜 ………11

3.1 高周波プラズマ CVD 装置 ………11 3.2 DLC 薄膜の作製方法 ………13 3.3 アルゴンスパッタリング………14 3.4 サンプルの作製条件………15第 4 章 DLC 表面の光学顕微鏡観察 ………20

4.1 測定原理………20 4.2 測定結果………21第 5 章 耐腐食性の評価………25

5.1 腐食試験と評価………25 5.2 化学反応………25 5.3 実験条件………26 5.4 実験結果………28第 6 章 考察………34

6.1 アルゴンスパッタリングによる DLC 成膜性向上 ………34 6.2 孔食………35第 7 章 結論………37

謝辞 ………38 参考文献 ………38 付録 ………39 1 作製サンプル一覧………39 2 使用装置一覧………44第 1 章 序論

腐食に関する問題と経済的損失を述べ、腐食を防ぐ(防食)の手段としてダイヤモ ンドライクカーボンによるコーティングについて説明する。1.1 防食の意義

腐食とは一般的に金属が化学的、化学電気的に侵食され損耗することを指す。地球 環境において、金や白金等を除く金属元素は通常、酸化物や硫化物の形で存在してい る。通常、金属等を製品として使用する場合は金属にエネルギーを加え精錬を行い、 酸素や硫黄を取り除いた状態にする。精錬後の金属材料を自然に放置していれば酸素 や硫黄と反応して元の酸化物、硫化物の状態に戻ろうとするために腐食現象は金属材 料に対し必然な出来事である。 腐食の形態は様々挙げられるが、主に表面の磨耗が均一に進行する均一腐食形態と 不均一に進む不均一形態の二つに分類され、不均一腐食の防止は容易ではない。 現代の物質社会では金属の製品強度、腐食速度が材料機能の寿命年数から見て十分 遅いという前提で支えられているという危うい前提で成り立っている。私達の生活で は金属容器、ボイラ、航空機、自動車部品など数多くの金属機器や製品が身近に溢れ 生活上でも密接な関係を持っている。 腐食を起こす原因は主に酸素、水素イオン(H⁺)、水酸化物イオン(OH⁻)の作用 であり、日常的に腐食作用は起こっている。金属製品が腐食されることで機器の故障、 性能低下などの問題を招き、最悪人体に対して生命の危機を与える場合も現れる。 腐食によって失われる経済損失は膨大で、腐食した構造物や機械類を取り換える材料 費、人件費に該当する直接的損失と防錆のために行う塗料の塗り直しの施工費、維持 費に該当する間接的損失が存在する。腐食による経済損失は両者の和となり国内総生 産(GDP)の 3~4%に該当すると推測されている1.1)。 私達の日常生活の中でも腐食は重要性を持つ課題の一つであり、物質の腐食を防ぐ 防食を行うことは物理的な損害を軽減し、経済面、安全性の向上、地球上の限りある 金属資源の保存にも関わることを意味する1.2)。1.2 DLC の特性と用途

ダイヤモンドライクカーボン(Diamond-Like Carbon:DLC)は比較的安定な硬質ア モルファス炭素でダイヤモンドに非常に近い特性を持つ。DLC は数多くの優れた特性 を持ち、低摩擦、低摩耗、ガスバリア特性の他にもダイヤモンド並みの高硬度である 機械特性、電気絶縁性を示す電気特性、殆どの酸・アルカリに溶けない化学特性、可 視光や赤外線の高い透過性を持つ光学特性等が存在する。 薄膜形成プロセスにより DLC は比較的容易に様々な材料に対してコーティングが可能である。含有水素量や元素を添加して制御することで材料特性も高めることがで き、潜在能力が高い材料である。 DLC は薄膜として多くの特性が活かされ、産業分野でもすでに製品として広く実用 化しており私達の生活にも密接な関係を持つ素材である。例としては主に機械特性を 利用した刃物工具、金属、ハードディスク、金型の表面加工が挙げられる。また、低 摩擦、低摩耗特性を利用した磁気テープの表面潤滑層、ピストン内面潤滑層にも注目 されており、ガスバリア特性を利用した PET(PolyEthylene Terephthalate)材料へのコ ーティングにも用いられている。 DLC 薄膜は将来的にディスプレイ、燃料電池、太陽電池、医療器具のようなメディ カル用途、水素吸蔵材料や水素遮断膜にも応用できると期待されているが DLC の成 膜は真空での成膜法が基本である。従って、成膜装置が非常に高価となり、DLC の用 途拡大の為には装置の低コスト化が課題である。低コストについては、現在、大気圧 下での成膜が研究されており、すす状の DLC 成膜が可能となり、取り敢えず解決を 向かえている1.3)。 DLC の特性を利用した DLC コーティングは強度の確保、潤滑性の向上などの用途 で広く活用されているが、防食の分野では広く浸透していないのが現状である。

1.3 本研究の目的

DLC が持つ化学特性に注目し、DLC を耐腐食コーティングに応用することを本研 究の目的とする。本研究では高周波プラズマ CVD(RF-CVD:Radio Frequency-Chemical Vapor Deposition)装置を用いたプラズマ CVD 法で身近に存在する金属、アルミニウ ムと非金属であるガラスに対して DLC の成膜を行い、素材に DLC 膜をコーティング することで酸による腐食を防ぐ。実際に DLC コーティングした材料を酸に浸して腐 食試験を行い、評価することで DLC コーティングによる耐腐食性を確認する。第 2 章 高周波プラズマ CVD 法の原理

CVD (Chemical Vapor Deposition)法は化学気相堆積法と訳され、様々な物質薄膜を形 成する方法の一つである。目的とする薄膜の成分を含む原料ガスを供給し、基板表面 あるいは気相での化学反応により膜を堆積する方法である。本研究で用いた高周波プ ラズマ CVD 法による DLC 成膜の原理を示す為にプラズマの概念から説明する。

2.1 プラズマ

プラズマの語源はギリシャ語で、古くから学術用語として生物学、医療分野で用い られた。プラズマと最初に命名したのは米国の化学者ラングミュア(I. Langmuir)で 1928 年の事である。 物質には気体、液体、固体という三つの状態が存在し、これを物質の 3 態という。 一般に物質の温度を上昇させると固体、液体、気体と相転移して状態変化を起こす。 プラズマは気体分子同士が激しく衝突することで電離を起こし多数の正イオンと電 子が発生し、動き回っている状態を指す。そこで、プラズマは気体の次の状態を表す 物質の第 4 状態と呼ばれる。 電離する際に正イオンと電子は必ず対で発生するので、プラズマ中の電子とイオン の数はほぼ等しく電気的には準中性となっているから、プラズマは正イオンと電子の 密度がほぼ等しい電離した状態の気体と一般的に定義されている。 プラズマは物理・化学的に特異な性質を持ち、粒子の運動エネルギーが高い、化学 的に反応性が高い、電荷を持つ粒子集団なので導電性があるという特長を持つ。2.2 気体放電の原理

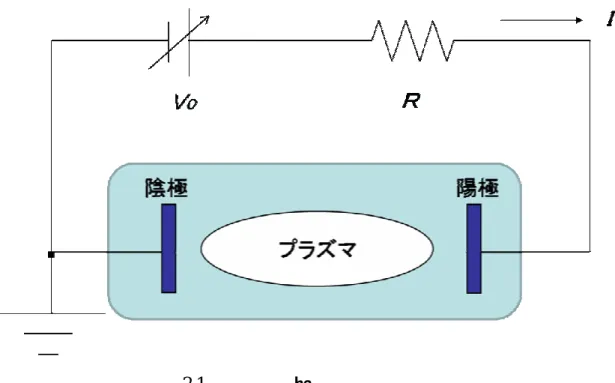

気体は元々電気を通さない絶縁性の媒質である。しかし、図 2.1 のような円筒ガラ ス容器に気体を封入し陽極と陰極の間に直流電圧をかけ、電圧を高くして行くとある 値に達した時に電極間の気体絶縁が破れることで電流が流れプラズマが発生する。こ の電圧を火花電圧、または絶縁破壊電圧という。図 2.1 直流グロー放電によるプラズマ 気体放電の機構を解明したのはイギリスのタウンゼント(J. S. Townsend)である。 電極間にいくら高電圧をかけても、もし電子が一つも存在せず、中性粒子のみが存在 したならば電離も放電も起こらない。 放電が開始されるには初期電子が必要である。自然界には元々高エネルギーの紫外 線、放射線、宇宙線が常に存在している。これらが放電管内に入射することで電離が 起こり、偶発的に電子が発生する。偶存電子がきっかけとなって電場による加速、衝 突電離の連鎖反応が始まる。よって、現実の放電開始過程は不確実性を伴っている タウンゼントは不確実性を避けるために、光電子を利用して二つの関係式を表した。 一つ目の式は、電流I が電極間距離 に対して指数関数的に増大することを示すもの で、初期電子電流を 、 x 0 I αをタウンゼントの第 1 係数とすると、 e I I= 0 αx (式 2.1) となる。二つ目の式はタウンゼントの第 1 係数αが圧力pと電場E=V xに依存して いる関係を表す式である。ここでA,Bは定数である。 ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − = p E B A p a / exp (式 2.2) 式 2.1 は電子が衝突電離を起こし電子数が増えていく過程を表している。例えば、 陰極を出た 1 個の電子が電場で加速され、電離するのに必要なエネルギーを得て気体 分子と衝突するとした場合に電離が起こり、電子が 1 個増える。この電子も加速され て新たに電離を起こすので、距離δ 進むごとに電離するとすれば、n 進むと電子はδ 個増加することになる。この電子による電離増殖作用を δ 2 α作用と呼ぶ。

タウンゼントはα作用を明確にした後、放電がどうして持続するかを考えγ 作用を 取り入れた。イオンや 1 次電子が高いエネルギーで固体表面に衝突した際に表面から 電子が放出されることを 2 次電子放出と呼ぶ。イオンが電場で加速され衝突すること で 2 次電子を放出する作用をγ 作用とし、α作用とγ 作用の様子を図 2.2 に示す。 電場E 陽極 陰極 イオン 電子 電子 電離増殖作用 (α作用) 二次電子放出 (γ作用) イオン 分子

+

+

衝突 図 2.2 α作用とγ 作用の様子 電子によるα作用だけならば、初期電子を与えたときのみ電流が流れ放電は終わっ てしまうが、イオンによるγ 作用が起これば常に電子を陰極から補給できるので放電 が持続できる2.1)。2.3 容量結合型高周波放電

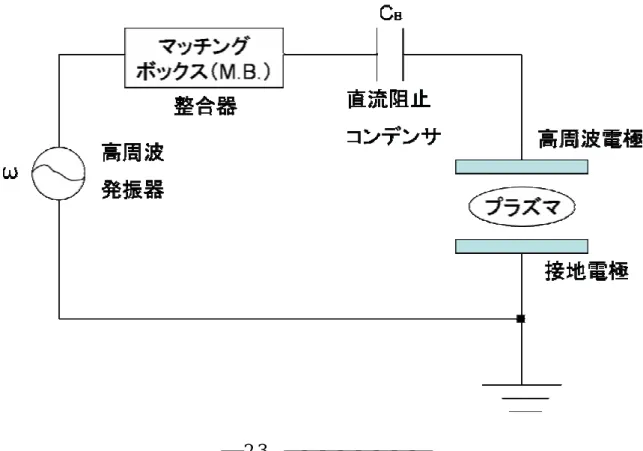

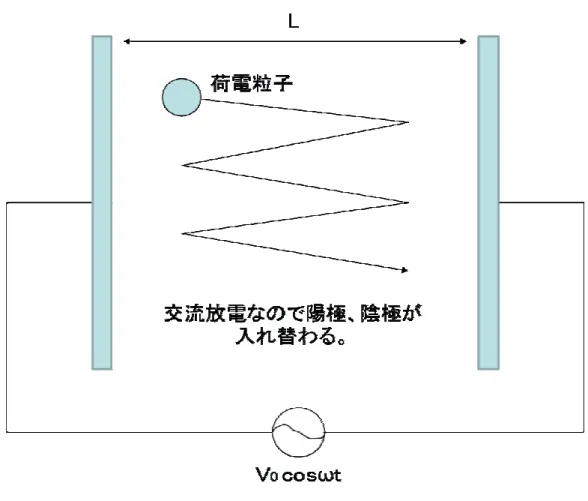

プラズマを発生させるには直流電力、交流電力のどちらかを用いるが、公用周波数 の高周波(13.56MHz)放電は交流電源を用いる交流放電に該当する。一般的な高周 波放電の場合、2 枚の平行平板電極に整合器(マッチングボックス)、直流阻止コンデ ンサを通して高周波を加えることが多い。 図 2.3 に交流放電で発生されるプラズマの様子を示す。プラズマ部分を誘電体とみ なすと、キャパシタの形をしていることから容量結合プラズマ(Capacitively Coupled Plasma:CCP)と呼ばれる。図 2.3 容量結合プラズマ 交流放電は直流放電と異なり電極が入れ替わる性質を持つ。高周波を用いた場合、 1 秒間に 1356 万回極性が入れ替わる。高周波による電界変化で電子は瞬時に電極に達 するが、電子の質量( kg)に比べ陽子の質量( kg)は重く、陽 子と電子の質量比は、およそ 1840 という値で 3 桁も異なる為に電極間で移動差を生 じてしまう。電子がより速く高周波電極に達するため、高周波電極は負に帯電して自 己バイアスが生じる。負の自己バイアスにより正イオンが加速されて流入することで、 電子の流入と正イオンの流入がつりあう。イオンの移動速度は遅く陰極に到達する前 に電極が入れ替わってしまい図 2.4 のように電極間を移動し捕捉される 。 31 10 11 . 9 × − 1.67×10−27 ) 2 . 2

図 2.4 交流電界中の荷電粒子の軌道 電子は負の電荷を、イオンは正の電荷を持つのでそれぞれ瞬時に陽極、瞬時に陰極 に向かって加速され運動エネルギーを得る。電子は活発に電極間を移動するのでα作 用が活発となるが、イオンは捕捉されてしまうのでγ 作用は僅かとなる。従って、高 周波放電の特徴はγ 作用に頼ることなくα作用のみで放電を維持できることである。 また、α作用が活発になることで比較的安定した放電が行われる。

2.4 自己バイアス電圧

自己バイアス(セルフバイアス)電圧とは電極に高周波を加えたときに発生する負 の直流電圧である。直流電圧が発生する原因はシースと呼ばれる空間電荷層がダイオ ードのように働いて整流作用を起こし、コンデンサに対して負に充電するからである。 プラズマ中に挿入した基板に高周波をかけると自己バイアスにより、イオンを加速 し基板表面を叩くことで表面反応の促進、膜質変化という効果が得られる。そのため、 自己バイアスは高周波放電で重要視される。 自己バイアスを維持する為に高周波電源に接続されたマッチングボックスにコン デンサが設置されており、コンデンサに電荷が蓄積されることで自己バイアス電圧が 維持される。また、高周波電力を大きくするとイオン化効率が上昇するので、自己バイアスの値 も大きくなるが、真空度が良くなることで平均自由行程が長くなりイオン化エネルギ ーが大きくなるので自己バイアスは真空度にも依存する。

2.6 プラズマ CVD 法

CVD 法は成膜原料としてガスを用いる。プラズマ CVD 法は反応に必要なエネルギ ーを熱でなく電子の運動エネルギーという形で与える。プラズマを用いることで低温 でのガス分解が可能となる。一般に熱 CVD 法が 600~900℃程度の成膜温度を必要と するに対して、プラズマ CVD 法では 500℃前後で成膜が可能となる。 原料ガスを導入して放電すると高エネルギー電子がガス分子と衝突して電子的励 起状態となる。電子的励起状態から分解し、化学的に活性なラジカル(分子)種を大 量に生成する。これらの活性種は主に拡散によって基板の表面に達して吸着過程を経 て反応し、新しい化学構造を持つ薄膜を成長させる。2.7 DLC 成膜の原理

本研究では DLC の成膜にプラズマ CVD 法を用いた。DLC を成膜する為に炭素を 含む原料ガス、アセチレン(C H )を高周波によって電離することで水素、炭素の 原子や分子の正イオンと電子及び、様々な炭化水素ラジカルが動き回っている状態に なる。電離した水素イオンと炭素イオンはセルフバイアス電圧によって高周波電極に 移動する。イオンが高周波電極に衝突することで DLC を形成するので高周波電極上 に任意の基板を設置することで基板上に DLC 薄膜を得られる。 2 2 本研究で得られる DLC 薄膜は基本的に炭素の他に水素も含んでおり、純粋な炭素 の薄膜では無い。第 3 章 DLC の成膜

DLC を成膜するための高周波プラズマ CVD 装置の構造、表面処理、サンプルの作 製条件などを順に説明する。3.1 高周波プラズマ CVD 装置

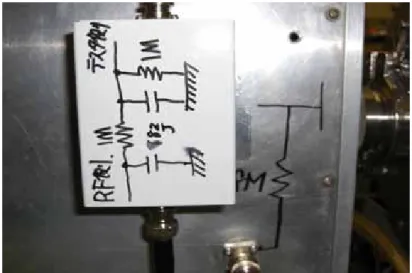

DLC の成膜は CVD 法、イオン化蒸着法、スパッタ法と多くが存在する。本研究で は比較的低温でガスを分解でき、基板に対して均一かつ密着性が高い高周波プラズマ CVD 法を用いて成膜を行った。図 3.1 に高周波プラズマ CVD 装置の外観、図 3.2 に 高周波プラズマ CVD 装置の系統図を表す。 図 3.1 高周波プラズマ CVD 装置の外観図 3.2 高周波プラズマ CVD 装置の系統図 真空装置としてはロータリーポンプ(ULVAC 製 GCD-051X)、ターボ分子ポンプ (SEIKO-SEIKI 製 STP-H200C)の二つを使用し、真空度測定にはピラニ真空計 (ANELVA 製 MPG-OII)、シュルツ(ANELVA 製 LG-11S K621)を測定子とする電離真 空計(ANELVA 製 NI-IOD)を用いる。エッチング、DLC 成膜の原料ガスとしてはア ルゴン、アセチレンを使用し、配管に接続された、それぞれのマスフロー(STEC-INC 製 PAC-D2)の操作部(STEC-INC 製 SEC-400MK2)で流量を制御する。 高周波プラズマ CVD 装置の配管はアセチレンだけでなくメタン、アルゴンをチャ ンバー内に供給できる構造になっている。メタンとアセチレンの配管は共通しており、 マスフローコントローラーはメタン用に校正されているのでアセチレンを供給する 際には流量を換算して制御を行う。 サンプルは円板状のサンプル設置台に乗せネジで固定する。入射電力は高周波電源 装置の POWER ADJUST のつまみを動かすことで 0 から 1400W まで調節できる。電 力を入射しプラズマを生成する時に反射電力が生じるのでマッチングボックスで反 射電力を抑える。自己バイアスの測定にはサンプル設置台から図 3.3 のローパスフィ ルタを通したマルチメータ(SANWA 製 CD721)を用いる。

図 3.3 ローパスフィルタ

3.2 DLC 薄膜の作製方法

DLC 薄膜を成膜するサンプルには、ガラス(縦 24mm、横 25mm、厚さ 0.12mm)、 アルミニウム(縦 20mm、横 20mm、厚さ 0.3mm)を用いる。ロータリーポンプを使 って装置内のチャンバーとアセチレンボンベまでの配管の真空引きを行う。ピラニ真 空計を起動し真空度が 4.0Pa 以下になるとターボ分子ポンプも起動させ電離真空計の 値が約 Pa になるまで真空引きを行う。マスフローとアセチレンボンベのバル ブが閉まっていることを確認した後、アセチレンのメインバルブを開いてレギュレー タを操作し二次側の圧力を 0.04MPa とする。 3 10 0 . 4 × − メタン校正マスフローコントローラーを操作してアセチレン 70sccm をチャンバー 内に流していく。なお、成膜中は常に真空ポンプによる排気とアセチレンの供給が連 続的に行われている。 高周波電源装置の電源を入れ起動し、POWER ADJUST のつまみで電力の調整を行 い、RF POWER のスイッチを入れると 13.56MHz の高周波がチャンバー内で供給され てプラズマが発生する。マッチングボックスで反射電力を抑え、成膜時間はストップ ウォッチを用いて測定する。 成膜後、RF POWER を切るとプラズマの供給が停止する。アセチレンのバルブを閉 じチャンバー内と配管に残るアセチレンを約 Pa になるまで排気する。最後に チャンバー内の大気開放を行い成膜したサンプルを取り出す。 3 10 0 . 1 × − プラズマ CVD 装置ではサンプル両面の同時コーティングが行えず、基板固定にネ ジ止めをしている。サンプル両面をコーティングするために表面、裏面、それぞれに 対し DLC の成膜を行うために DLC 成膜の動作を 2 回行い、両面にコーティングを行 う。3.3 アルゴンスパッタリング

ガラス表面やアルミニウムの表面には DLC 膜は付着しにくいので、図 3.4 のように 加速したアルゴンでガラスとアルミニウムに表面加工の一種であるスパッタリング を行い、DLC 膜を付着しやすくする。サンプル

アル ゴン アル ゴン アル ゴン 衝突 アル ゴン エッチング跡 図 3.4 アルゴンスパッタリングのイメージ アルゴンスパッタリングには DLC 成膜と同様に高周波プラズマ CVD 装置を用い、 ロータリーポンプで装置内のチャンバーとアルゴンボンベの配管の真空引きを行う。 ピラニ真空計を起動し、真空度が 6.0Pa 以下になるとターボ分子ポンプも起動させ電 離真空計の値が約 Pa になるまで真空引きを行う。マスフローとアルゴンボン ベのバルブが閉じていることを確認した後、アルゴンのメインバルブを開いてレギュ レータを操作して二次側の圧力を 0.2MPa とする。 3 10 0 . 6 × − アルゴン校正マスフローコントローラーを操作してアルゴン 20sccm をチャンバー 内に流していく。なお、スパッタリング中は常に真空ポンプによる排気とアルゴン供 給が連続的に行われている。 高周波電源装置の電源を入れ起動し、POWER ADJUST のつまみで電力の調整を行 い、RF POWER のスイッチを入れると高周波がチャンバー内で供給されてアルゴンプ ラズマが発生する。マッチングボックスで反射電力を抑え、成膜時間はストップウォ ッチを用いて測定する。 スパッタリングの条件は表 3.1、3.2 に示し、プラズマ供給は連続で行うものとする。 スパッタリング後、RF POWER を切るとプラズマの供給が停止する。アルゴンのバル ブを閉じチャンバー内と配管に残るアルゴンを約 Pa になるまで排気する。最 後にチャンバー内の大気開放を行い、スパッタリングを終えたガラス、アルミニウム 3 10 0 . 1 × −を取り出す。 DLC 成膜と同じく、高周波プラズマ CVD 装置ではサンプル両面の同時エッチング が行えない。サンプル両面を完全にアルゴンスパッタリングするために表面、裏面そ れぞれに対しスパッタリング行うが、アルゴンスパッタリング後にそのまま DLC の 成膜を行う。サンプルの表面に対しアルゴンスパッタリング後に DLC 成膜する。一 度、高周波プラズマ CVD 装置を開けてサンプルを裏面に向きを変えて裏面にアルゴ ンスパッタリングを行った後に DLC を成膜する。アルゴンスパッタリングの動作は 2 回行うことで両面にスパッタリングする。 表 3.1 ガラスに対するアルゴンスパッタリング条件 原料気体 アルゴン(Ar) 供給流量[sccm] 20 電力[W] 100 周波数[MHz] 13.56 自己バイアス[V] - 313 ~ - 365 プラズマ供給時間[sec] 1800 表 3.2 アルミニウムに対するアルゴンスパッタリング条件 原料気体 アルゴン(Ar) 供給流量[sccm] 20 電力[W] 200 周波数[MHz] 13.56 自己バイアス[V] - 491 ~ - 507 プラズマ供給時間[sec] 1800

3.4 サンプルの作製条件

DLC の成膜にはアセチレンを原料ガスとして選択し、基板にはアルゴンスパッタリ ング無しのガラス、アルミニウム。アルゴンスパッタリング有りのガラスとアルミニ ウムをそれぞれ選択した。 DLC 成膜はプラズマを連続して供給して行うが、ガラスは 30sec の成膜、90sec の 冷却をそれぞれ 10 回繰り返すことで合計成膜時間が 300sec となる。 アルゴンスパッタリング無しガラスとアルゴンスパッタリング有りガラスに対す る DLC 成膜条件を表 3.3、表 3.4 に表し、プラズマ生成前と生成中のチャンバー内の 圧力を電離真空計で測定し成膜前、成膜中の圧力として表 3.5、表 3.6 に表す。表 3.3 アルゴンスパッタリング無しガラスに対する DLC 成膜の条件 原料気体 アセチレン(C H ) 2 2 供給流量[sccm] 70 電力[W] 300 周波数[MHz] 13.56 自己バイアス[V] - 540 ~ - 586 成膜時間[sec] 300 表 3.4 アルゴンスパッタリング有りガラスに対する DLC 成膜の条件 原料気体 アセチレン(C H ) 2 2 供給流量[sccm] 70 電力[W] 300 周波数[MHz] 13.56 自己バイアス[V] - 481 ~ - 530 成膜時間[sec] 300 表 3.5 アルゴンスパッタリング無しガラスに対する DLC 成膜時間と圧力変化 成膜時間[sec] 成膜前圧力[Pa] 成膜中圧力[Pa]

300 5.0 ~ 5.6 4.4 ~ 4.6

表 3.6 アルゴンスパッタリング有りガラスに対する DLC 成膜時間と圧力変化 成膜時間[sec] 成膜前圧力[Pa] 成膜中圧力[Pa]

300 5.0 ~ 5.4 4.4 ~ 4.8 アルゴンスパッタリング無しアルミニウムとアルゴンスパッタリング有りアルミ ニウムに対する DLC 成膜条件を表 3.7、表 3.8 に表す。プラズマ生成前と生成中のチ ャンバー内の圧力を電離真空計で測定し成膜前、成膜中の圧力として表 3.9、表 3.10 に表す。 表 3.7 アルゴンスパッタリング無しアルミニウムに対する DLC 成膜の条件 原料気体 アセチレン(C H ) 2 2 供給流量[sccm] 70 電力[W] 200 周波数[MHz] 13.56 自己バイアス[V] - 560 ~ - 609 成膜時間[sec] 300

表 3.8 アルゴンスパッタリング有りアルミニウムに対する DLC 成膜の条件 原料気体 アセチレン(C H ) 2 2 供給流量[sccm] 70 電力[W] 200 周波数[MHz] 13.56 自己バイアス[V] - 378 ~ - 417 成膜時間[sec] 300 表 3.9 アルゴンスパッタリング無しアルミニウムに対する DLC 成膜時間と圧力変化 成膜時間[sec] 成膜前圧力[Pa] 成膜中圧力[Pa]

300 6.2 ~ 6.4 4.8 ~ 5.0

表 3.10 アルゴンスパッタリング有りアルミニウムに対する DLC 成膜時間と圧力変化

成膜時間[sec] 成膜前圧力[Pa] 成膜中圧力[Pa] 300 5.2 ~ 5.6 4.6 ~ 4.8 ガラスとアルミニウムのサンプルに対し DLC 成膜前とアルゴンスパッタリング無 し DLC 成膜、アルゴンスパッタリング有り DLC 成膜の様子をそれぞれ図 3.5 から図 3.12 にそれぞれ表示する。DLC 成膜前、アルゴンスパッタリング無し DLC 成膜、ア ルゴンスパッタリング有り DLC 成膜サンプルの三つを比較するために三つを並べ左 側に成膜前、真ん中にアルゴンスパッタリング無し DLC 成膜、右側にアルゴンスパ ッタリング処理成膜後のサンプルを配置した。 図 3.5 DLC 成膜前のガラス

図 3.6 DLC 成膜前のアルミニウム

図 3.7 アルゴンスパッタリング無し DLC 成膜ガラス

図 3.9 アルゴンスパッタリング有り DLC 成膜ガラス

図 3.10 アルゴンスパッタリング有り DLC 成膜アルミニウム

図 3.11 ガラスサンプルによる比較

第 4 章 DLC 表面の光学顕微鏡観察

DLC 成膜を終えたガラス、アルミニウムのサンプルに対し、DLC 薄膜がサンプル を覆いピンホール等が存在しないか確認するために光学顕微鏡を用いて測定する手 順を説明する。4.1 測定手順

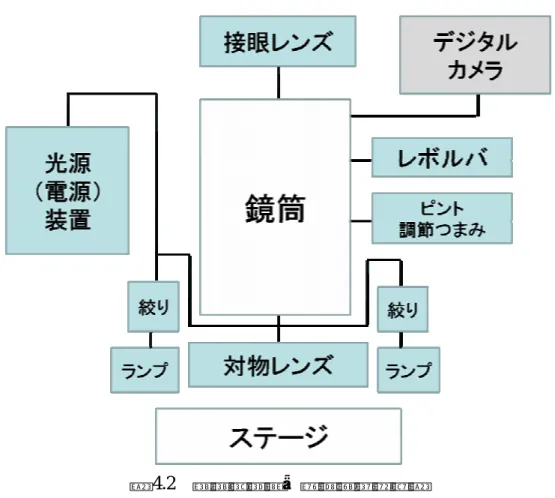

測定には図 4.1 の光学顕微鏡の一種であるシステム実体顕微鏡(Nikon 製 SMZ1000) を用い、システム実体顕微鏡の系統図を図 4.2 に示す。 図 4.1 システム実体顕微鏡図 4.2 システム実体顕微鏡の系統図 システム実体顕微鏡は、光源から発生させた光を試料に照射して、透過光、反射光 を光学系で集光して像を拡大し観察を行うものである。 初めに観察するサンプルをステージに固定する。光源(電源)装置を起動しランプ に光を発生させ絞りで光量を調整して、光をステージ上のサンプルに当てる。システ ム実体顕微鏡の倍率はレボルバを操作することで 0.8 倍から 8 倍まで倍率の調節でき るので、レボルバを回して倍率を決定する。対物レンズの倍率が 1 倍、接眼レンズの 倍率が 10 倍となっているので、サンプルを観察する実倍率は 8 倍から 80 倍となる。 肉眼で接眼レンズを通しサンプルを観察しながら、ピント調節つまみを操作して対 物レンズを上下し観察しやすいようにピントを調整する。ピント調整後、肉眼で接眼 レンズを覗き、サンプルを観測してピンホールやクラック等を観測する。観測される サンプルの画像は、システム実体顕微鏡に接続しているデジタルカメラ(Nikon COOL-PIX4500)の電源を起動して、デジタルカメラを使いサンプルの写真を撮る。

4.2 測定結果

DLC 成膜、アルゴンエッチング処理 DLC 成膜を終えたガラスとアルミニウム、四 つのサンプルに対しシステム実体顕微鏡の最低倍率 8 倍と最高倍率 80 倍でそれぞれ 観察を行った。デジタルカメラで撮影した画像を図 4.3 から図 4.10 に表す。図 4.3 8 倍率で観察したアルゴンスパッタリング無し DLC 成膜ガラス

図 4.4 8 倍率で観察したアルゴンスパッタリング有り DLC 成膜ガラス

図 4.6 80 倍率で観察したアルゴンスパッタリング有り DLC 成膜ガラス

図 4.7 8 倍率で観察したアルゴンスパッタリング無し DLC 成膜アルミニウム

図 4.9 80 倍率で観察したアルゴンスパッタリング無し DLC 成膜アルミニウム 図 4.10 80 倍率で観察したアルゴンスパッタリング有り DLC 成膜アルミニウム アルゴンスパッタリングを行わなかったガラスとアルミニウムにはクラックやホ ールが目立ち、特にアルゴンスパッタリングを行っていないアルミニウムを最大倍率 の 80 倍で確認するとクラックが目立つ。 アルゴンスパッタリングを行ったガラス、アルミニウムには巨大なクラックやホー ルは確認できなかった。

第 5 章 耐腐食性の評価

DLC 成膜を終えたサンプルに対し、酸を浸して腐食具合を確認するために DLC 成 膜前のサンプルと比較する腐食試験と評価を行う。腐食試験の手順、評価の方法をそ れぞれ説明する。5.1 腐食試験と評価

腐食試験の目的は腐食メカニズムの解明、材料の寿命年数の把握である。 主な腐食評価には機器分析に該当する表面元素分析や走査型電子顕微鏡を用いた 表面観察、電気化学を利用した電気化学測定が存在するが機器分析、電気化学測定に は時間、コスト的な問題が発生する。 腐食評価でもっとも簡単な方法は高価な機器を使わずとも腐食試験前と試験後の サンプルを肉眼で観察し腐食、劣化の程度を確認して互いに比較することである。 本実験では腐食試験前と試験後の様子と時間を元に比較観察することで、腐食具合 の確認と評価を行う。5.2 化学反応

腐食試験を行う際にサンプルを溶解させる溶媒(酸)を選択しなければならない。 そこで、酸の中でも金属を溶解させる塩酸、石英やガラスなどのケイ素を溶かすフッ 酸を腐食試験に用いることにした。アルミニウムと塩酸、ガラスとフッ酸の組み合わ せで腐食試験を行うことにする。アルミニウムと塩酸の化学反応式を式 5.1 に示し、 フッ酸とガラスの化学反応式を式 5.2 に示す5.1)。 2Al + 6HCl → 2AlCl + 3H ↑(式 5.1) 3 2 SiO + 6HF → H2 2SiF + 2H O (式 5.2) 6 2 式 5.1 よりアルミニウムは塩酸と化学反応した際に塩化アルミニウム(2AlCl )と なり、水素を発生させながら徐々に溶解し、式 5.2 よりガラスはフッ酸と化学反応し た際にヘキサフルオロケイ酸(H SiF )となり、水を発生させながら徐々に溶解し ていく。 3 2 65.3 実験条件

腐食試験を行い、ガラスを溶かす溶媒としてはフッ酸、アルミニウムを溶かす溶媒 として塩酸をそれぞれ選択する。フッ酸はガラスを溶かすのでガラスビーカーを用い ず、フッ酸を入れる容器にはフッ酸で溶けないテフロンビーカーを用い、図 5.1 のよ うにテフロンビーカー内に濃度 46%のフッ酸 30cc、カラスビーカー内に濃度 36%の 塩酸 30cc を用意する。 図 5.1 腐食試験の実験器具 サンプル溶解の際に有毒ガスが発生するので換気に注意して実験を行う。DLC 成膜 前のサンプルをピンセットで摘み、ガラスはフッ酸、アルミニウムは塩酸の溶媒にそ れぞれ投入して浸し溶解する時間や様子を測定、観察する。次に DLC 成膜後のサン プルをピンセットで摘み、それぞれをフッ酸、塩酸に浸し様子を観察するが、図 5.2 のように DLC は成膜されているので、図 5.3 のように成膜できていない部分を酸に付 着させないようにピンセットでサンプルを持ち腐食試験を行う。 実際に腐食試験に用いるサンプルは外見とシステム実体顕微鏡で確認し、きれいに 成膜できたと思われるアルゴンスパッタリング有り DLC 成膜のガラス、アルミニウ ムを選択して DLC 成膜後サンプルとして扱う。 DLC 成膜前のサンプルと成膜後のサンプルに対して腐食試験中の溶解時間をスト ップウォッチで計り、状態変化などを比較して評価を行う。図 5.2 DLC 成膜済みサンプルのイメージ

図 5.3 酸に浸すイメージ

5.4 実験結果

DLC 成膜前のガラス、アルミニウムをそれぞれフッ酸、塩酸に投入すると両者とも 10 秒後に反応を示し気泡を発生させながら溶解した。特にアルミニウムは塩酸投入か ら 10 秒後を示した図 5.4 のような気泡の発生から、30 秒後の様子を示す図 5.5 のよう な発熱を伴う激しい反応に変化した。 図 5.4 アルミニウムと塩酸との化学反応 図 5.5 アルミニウムと塩酸との激しい化学反応 それぞれフッ酸、塩酸との反応後、ガラスは約 1 分 30 秒、アルミニウムは約 30 分 で肉眼では確認できなくなり完全に溶解した。ガラスはフッ酸、アルミニウムは塩酸 に溶解することが確認できた。次に DLC 成膜したガラスを図 5.6 のようにフッ酸につけた。 図 5.6 DLC 成膜後のガラスに対するフッ酸投入時の様子 フッ酸投入から 1 分 50 秒後に図 5.7 のように DLC 薄膜が剥がれ始めた。DLC 薄膜 剥離の様子を図 5.7 から図 5.12 に示す。ガラスはフッ酸投入から約 3 分後には図 5.12 で示したようにバラバラとなり、ガラスも完全に溶解した。 図 5.7 剥離する DLC 薄膜の様子 1 図 5.8 剥離する DLC 薄膜の様子 2

図 5.9 剥離する DLC 薄膜の様子 3 図 5.10 剥離する DLC 薄膜の様子 4

図 5.11 剥離する DLC 薄膜の様子 5 図 5.12 剥離する DLC 薄膜の様子 6

DLC 成膜を行ったアルミニウムも図 5.13 のように塩酸に投入する。

塩酸投入から 15 秒後に DLC 薄膜上に微細な気泡が現れ、3 分後には図 5.4 で発生 した程度の気泡が現れ始め、様子を図 5.14 に示す。 図 5.14 DLC 成膜アルミニウムに対する気泡発生の様子 微細気泡発生から 30 分が経過する中で、徐々に DLC 薄膜は剥がれ始めていたもの の、図 5.5 のような激しい発熱反応は伴わなかった。この時、塩酸投入からすでに 30 分が経過しており、DLC 成膜を行っていないアルミニウムは完全溶解していた時間で ある。それから、10 分放置していたが特に急激な変化は見られず、DLC 成膜を行っ たサンプルはこの時点で成膜前のアルミニウムに対しすでに耐腐食性が確認できた ので、腐食反応を促進させるためにわざとサンプルを塩酸内に対し完全に沈めた。 サンプルを完全に塩酸に浸してから約 5 分後、図 5.5 のような激しい発熱反応を見 せ始め図 5.15 に様子を表わす。 図 5.15 塩酸とアルミニウムとの激しい化学反応

激しい化学反応から 5 分後、DLC 成膜したアルミニウムは完全に溶解し、溶液は図 5.16 のようになった。 図 5.16 DLC 成膜アルミニウム溶解後の様子 DLC 成膜アルミニウムは溶解後に上層、中層、下層の 3 層に分離し、上層が剥離し た DLC 薄膜、中層が塩酸、下層が沈殿した塩化アルミニウムとなっており、イメー ジを図 5.17 に表す。 図 5.17 3 層のイメージ DLC 成膜前、成膜後のガラスとアルミニウムの化学反応を比較するためにそれぞれ 表 5.1、5.2 にまとめる。

表 5.1 成膜前、成膜後のガラスの様子 ガラス 時間 DLC 成膜無し DLC 成膜有り 10 秒 気泡発生 化学反応なし 1 分 30 秒 完全に溶解 化学反応なし 1 分 50 秒 - 気泡発生、DLC 薄膜剥離開始 3 分 - 完全に溶解 表 5.2 成膜前、成膜後のアルミニウムの様子 アルミニウム 時間 DLC 成膜無し DLC 成膜有り 10 秒 微細気泡発生 化学反応なし 15 秒 気泡発生 微細気泡発生 3 分 激しい化学反応 気泡発生 30 分 完全に溶解 気泡発生 40 分 - 完全に酸に投入 45 分 - 激しい化学反応 50 分 - 完全に溶解

第 6 章 考察

サンプルに対し DLC 成膜を行った際に、アルゴンスパッタリング無しの基板上に きれいに成膜ができなかったこと、腐食試験の際に DLC をコーティングしていたの にサンプルが溶解してしまった二つの問題について考察を行う。6.1 アルゴンスパッタリングによる DLC 成膜性向上

DLC 成膜の際にサンプルに対してアルゴンスパッタリングを行った。アルゴンスパ ッタリングを行う前にも DLC 成膜を行ったが、DLC 薄膜が剥がれ、大きなピンホー ル、クラックなどが現れ DLC 膜はサンプルに対してきれいに成膜できなかった。ア ルゴンスパッタリング無し、有りに対する DLC 成膜の様子はガラス、アルミニウム 共に図 3.7 から図 3.10 に表したが、両者の外観を比較しても特にアルミニウムには大 きな差が現れており、アルゴンスパッタリングが DLC の成膜性向上に大きく作用し たことが考えられる。 アルゴンスパッタリングの目的は基板表面の傷付けである。DLC 薄膜は基板表面に 付着しやすくなるが、同時に基板表面のクリーニング作用もある。大気中には肉眼で は確認できない無数の塵、埃が存在している。本実験では RF-CVD 装置にサンプル固 定後にロータリーポンプ、ターボ分子ポンプの二つで真空引きを行った。二つのポン プで Pa と高真空まで真空引きする過程で塵や埃は排気されるが RF-CVD 装 置のチャンバー内から塵や埃が完全に排気された保障はない。 3 10 0 . 6 × − アルゴンスパッタリングは電離した無数のアルゴンをプラズマ供給で生じた電界 によって加速させてサンプル表面に当てる。サンプル表面の塵や埃に当たるとアルゴ ンの衝突で塵や埃を吹き飛ばす。サンプル表面にアルゴンが衝突すると表面が変形し て傷付けになる。電離したアルゴンの大きさは非常に小さく、アルゴンの大きさ自体 が極小なのでサンプル表面に対し衝突による侵食も微細であるからエッチング跡は 肉眼では確認できない。 DLC 成膜は真空成膜法であり、基板表面上に塵や埃が存在した場合に DLC の成膜 具合は悪くなり、基板上に存在する塵や埃は成膜に大きな悪影響を与える。真空ポン プだけでは塵、埃の排気は不完全なのでアルゴンスパッタリングを行うことでクリー ニングを行い基板表面上の塵、埃を吹き飛ばし真空ポンプで排気することで DLC は きれいに成膜できる。さらに、基板表面に傷付けすることで DLC は基板上に付着し やすくなりアルゴンスパッタリングによって DLC 成膜性は向上する。6.2 孔食

DLC の化学特性は酸に溶けないという点である。腐食試験の結果をみると、DLC 成膜を行ったサンプルは DLC 成膜を行っていないサンプルに比べ確かに酸に耐えて 腐食性向上を見せたものの結果的に溶けて腐食は起こってしまった。 腐食試験後にガラスやアルミニウムは溶けたもののコーティングされた DLC は残 ったことから DLC は酸に溶けない特性である。DLC 膜がサンプルに対して完全にコ ーティングできていれば酸には溶けない筈であるが、サンプルが溶けたという腐食試 験の実験結果から推測すると、おそらくサンプルに対し DLC が完全にコーティング できていなかったと考えられる。 アルゴンスパッタリング有り DLC 成膜サンプルに対しシステム実体顕微鏡で DLC 表面のピンホールなどを測定していた。顕微鏡で検査した時にピンホールは発見でき なかったが、顕微鏡で確認できない細かなピンホールが DLC 薄膜上に存在しており、 酸に浸した時にこの小さな穴から酸が入り込んで、DLC コーティング内面に侵入し 徐々にサンプルを溶かしていったものだと考えられる この腐食の形態は孔食と思われる。孔食は不均一腐食に分類される局部的な腐食形 態で、ある部分の腐食速度が他の部分に比べて大きい場合に起こる。DLC 薄膜上に存 在する小さなピンホールが酸に浸された時に局部的に酸が作用して、酸がピンホール から侵入しサンプルを溶解させた。孔食のイメージを図 6.1 に示す。 図 6.1 孔食のイメージ DLC 薄膜にピンホールが存在する理由としては、サンプルを RF-CVD 装置のステージに設置した際にサンプル表面に埃などが存在していたためと思われる。本実験で は真空ポンプで真空引きを行い、この時に空気と一緒に埃も排気されるが、一部の埃 はサンプル上に静電気力などの様々な要因で付着しており、完全に排気できなかった と思われる。アルゴンスパッタリングを行うと傷付けと同時にクリーニング作用も起 こり埃も基板表面から飛ぶはずであるが、完全に基板上から埃が除去できなかったと 考えられる。 DLC 成膜の際にプラズマが供給されるとサンプル表面に存在する埃もサンプルと 共に DLC コーティングされる。プラズマ供給時にプラズマのエネルギーが与えられ ることでサンプルが高温となり熱膨張を起こす。サンプルと埃には同じ DLC コーテ ィングされており、プラズマ供給を止めると熱膨張は治まり元の状態に戻ろうとする。 サンプルと埃の熱膨張の割合は異なり、元に戻ろうとする際にサンプルと埃の膨張率 の差によって亀裂を生み DLC にピンホールを存在させてしまう。 また、本実験ではアルゴンスパッタリング、DLC 成膜後にサンプルを装置から取り 外す。この時に真空ポンプを止め、チャンバー内を大気解放するので急激な圧力差が 生じ外気に触れるので、DLC 成膜された埃や塵は基板表面から離れたと思われる。 プラズマ供給後の熱膨張によって発生した亀裂、大気解放時にサンプル表面から取 り除かれた塵、埃が覆っていた部分がピンホールとなってしまったと推測される。

第

7 章 結論

腐食試験の結果からガラス、アルミニウムに対し DLC コーティングを行うと耐腐 食性の向上が得られた。サンプルを覆う DLC 薄膜は酸に溶解することなくビーカー に残ったので、殆どの酸に溶けない DLC の化学特性は事実であり、酸に対する DLC 薄膜自体の信頼性も確認された。 防食を行うにはサンプルに対して完全に DLC をコーティングしなければならず、 DLC 薄膜にピンホールやクラックが存在していれば今回の実験のように不均一腐食 の一種である孔食を起こしてしまう。ピンホールを防ぐにあたって一番の有効策は DLC 成膜を行う際に埃一つ無い無菌室で成膜を行い、サンプルの表面に埃一つ残さな いことである。 DLC 薄膜をサンプルに対し、完全にコーティングできれば酸による腐食は防ぐこと ができ防食は可能である。よって、DLC 薄膜によるコーティングは現在、存在する様々 な防食方法の一種として耐腐食性の向上に効果があり、有効な手段である。

謝辞

学部 3 年生の頃、プラズマについて強い興味を持っており、プラズマをテーマとし て扱う八田研究室に配属して、研究室内で数々の実験装置とテーマを見てプラズマの 基礎から応用技術を学びました。 数ある研究テーマの中から DLC を研究テーマに選択した際に、本研究を進めるに あたって必要な DLC の知識と高周波プラズマ CVD 装置の使用手順、アセチレンガス の扱い方を一から丁寧に教えて下った金子史幸氏、マッチングボックスでの反射波調 整と高周波プラズマ CVD 装置を用いたサンプルのエッチング手順を教えて下さった 高木宏和氏に感謝の意を述べさせていただきます。ありがとうございました。 最後に研究全体の指導は勿論のこと、研究が行き詰る度に的確な指示と相談に応じ てくれた八田章光教授に深くお礼を申し上げます。本当にありがとうございました。

参考文献

1.1) 世利 修美(2006) 『金属材料の腐食と防食の基礎』 成山堂書店 1.2) 岡本 剛(1994) 『腐食反応とその制御』 産業図書 1.3) 斉藤 秀俊(2006) 『DLC 膜ハンドブック』 NTS 2.1) 菅井 秀朗(2004) 『プラズマエレクトロニクス』 オーム社 2.2) 金子 史幸(2007) 『DLC 薄膜の作成と水素ガスバリア性評価』 高知工科大学卒業研究報告書 5.1) 坪村 宏・管 隆幸(1997) 『高等学校 化学 1B』 啓林館付録

1 作製サンプル一覧

本研究を行う前にガラスとアルミニウムに対して様々な条件で DLC の成膜を行い、 もっともきれいに成膜できたと思われる条件で DLC 成膜を行い、作製したサンプル を腐食試験に用いた。 今まで作製したサンプルの一覧を挙げる。また、アルゴンスパッタリングを行った ものは成膜条件の下にアルゴンスパッタリングの条件を示す。 表 1 ガラスへの DLC 成膜サンプル 1 の条件 原料気体 アセチレン(C H ) 2 2 供給流量[sccm] 70 電力[W] 100 周波数[MHz] 13.56 自己バイアス[V] - 434 ~ - 453 成膜時間[sec] 600 備考 連続 600sec 成膜 アルゴンスパッタ無 図 1 ガラスへの DLC 成膜サンプル 1 表 2 ガラスへの DLC 成膜サンプル 2 の条件 原料気体 アセチレン(C H ) 2 2 供給流量[sccm] 70 電力[W] 200 周波数[MHz] 13.56 自己バイアス[V] - 701 ~ -712 成膜時間[sec] 600 備考 60sec 成膜、60sec 冷却を 10 回繰り返す アルゴンスパッタ無図 2 ガラスへの DLC 成膜サンプル 2 表 3 ガラスへの DLC 成膜サンプル 3 の条件 原料気体 アセチレン(C H ) 2 2 供給流量[sccm] 70 電力[W] 200 周波数[MHz] 13.56 自己バイアス[V] - 648 ~ - 680 成膜時間[sec] 600 備考 30sec 成膜、90sec の冷却 を 20 回繰り返す アルゴンスパッタ無 図 3 ガラスへの DLC 成膜サンプル 3 表 4 ガラスへの DLC 成膜サンプル 4 の条件 原料気体 アセチレン(C H ) 2 2 供給流量[sccm] 70 電力[W] 200 周波数[MHz] 13.56 自己バイアス[V] - 638 ~ - 643 成膜時間[sec] 300 備考 30sec 成膜、90sec の冷却 を 10 回繰り返す アルゴンスパッタ無

図 4 ガラスへの DLC 成膜サンプル 4 表 5 ガラスへの DLC 成膜サンプル 5 の条件 原料気体 アセチレン(C H ) 2 2 供給流量[sccm] 70 電力[W] 100 周波数[MHz] 13.56 自己バイアス[V] - 418 ~ - 426 成膜時間[sec] 300 備考 30sec 成膜、90sec の冷却 を 10 回繰り返す 表 6 ガラスへの DLC 成膜サンプル 5 に対するアルゴンスパッタリング条件 原料気体 アルゴン(Ar) 供給流量[sccm] 20 電力[W] 100 周波数[MHz] 13.56 自己バイアス[V] - 416 ~ - 430 スパッタ時間[sec] 1200 備考 連続 1200sec 図 5 ガラスへの DLC 成膜サンプル 5

表 7 アルミニウムへの DLC 成膜サンプル 1 の条件 原料気体 アセチレン(C H ) 2 2 供給流量[sccm] 70 電力[W] 100 周波数[MHz] 13.56 自己バイアス[V] - 438 ~ - 465 成膜時間[sec] 300 備考 連続 300sec 成膜 アルゴンスパッタ無 図 6 アルミニウムへの DLC 成膜サンプル 1 表 8 アルミニウムへの DLC 成膜サンプル 2 の条件 原料気体 アセチレン(C H ) 2 2 供給流量[sccm] 70 電力[W] 100 周波数[MHz] 13.56 自己バイアス[V] - 339 ~ - 352 成膜時間[sec] 300 備考 60sec 成膜、60sec の冷却 を 5 回繰り返す アルゴンスパッタ無 図7 アルミニウムへの DLC 成膜サンプル 2

表 9 アルミニウムへの DLC 成膜サンプル 3 の条件 原料気体 アセチレン(C H ) 2 2 供給流量[sccm] 70 電力[W] 200 周波数[MHz] 13.56 自己バイアス[V] - 604 ~ - 630 成膜時間[sec] 300 備考 60sec 成膜、60sec の冷却 を 5 回繰り返す アルゴンスパッタ無 図 8 アルミニウムへの DLC 成膜サンプル 3

2 使用装置一覧

高周波プラズマ CVD 装置 メーカー 型番 ロータリーポンプ (ROTALY PUMP) ULVAC GCD-051X ターボ分子ポンプ(TURBO MOLECULAR PUMP)

SEIKO-SEIKI STP-H200C ピラニ真空計 (PIRANI GAUGE) ANELVA MPG-OII 電離真空計 (IONIZATION GAUGE) ANELVA NI-IOD 電離真空計測定子

(IONIZATION GANGE SCHULZ)

ANELVA LG-11S K621

マスフローコントローラー (MASS FLOW CONTROLLER)

STEC PAC-D2

マスフローコントローラー操作部 (MASS FLOW CONTROLLER)

STEC SEC-400MK2

マルチメーター (DEGITAL MULTIMETER)

SANWA CD721

高周波電源

(SOLID STATE POWER GENERATOR) ENI OEM-12A システム実体顕微鏡 メーカー 型番 システム実体顕微鏡 Nikon SMZ1000 デジタルカメラ Nikon COOL-PIX4500 腐食試験 メーカー 濃度 塩酸 Wako 36% フッ酸 Wako 46%

![表 3.3 アルゴンスパッタリング無しガラスに対する DLC 成膜の条件 原料気体 アセチレン(C H ) 2 2 供給流量[sccm] 70 電力[W] 300 周波数[MHz] 13.56 自己バイアス[V] - 540 ~ - 586 成膜時間[sec] 300 表 3.4 アルゴンスパッタリング有りガラスに対する DLC 成膜の条件 原料気体 アセチレン(C H ) 2 2 供給流量[sccm] 70 電力[W] 300 周波数[MHz] 13.56 自己バイアス[](https://thumb-ap.123doks.com/thumbv2/123deta/5754232.527141/17.892.147.738.110.786/アルゴンスパッタリングアセチレンCアルゴンスパッタリング.webp)

![表 3.8 アルゴンスパッタリング有りアルミニウムに対する DLC 成膜の条件 原料気体 アセチレン(C H ) 2 2 供給流量[sccm] 70 電力[W] 200 周波数[MHz] 13.56 自己バイアス[V] - 378 ~ - 417 成膜時間[sec] 300 表 3.9 アルゴンスパッタリング無しアルミニウムに対する DLC 成膜時間と圧力変化 成膜時間[sec] 成膜前圧力[Pa] 成膜中圧力[Pa]](https://thumb-ap.123doks.com/thumbv2/123deta/5754232.527141/18.892.104.775.150.699/アルゴンスパッタリングアルミニウムアルゴンスパッタリング.webp)