熱処理に伴うシリカガラス中の

OH基濃度変化

2011 年 2 月

福井大学工学研究科博士前期課程

物理工学専攻 分子科学講座

08780013 浅野 仁志

目次

第1章 序章 1.1 シリカガラス……….….……1 1.2 シリカガラスの特性……….….……3 1.3 シリカガラスの種類……….….……4 1.4 シリカガラスの製法と性質……….…….5 1.4.1 溶融石英ガラス……….……..5 1.4.2 合成石英ガラス……….……..5 1.5 シリカガラスの特性……….….……8 1.5.1 OH 濃度………..……..8 1.5.2 仮想温度………. .8 1.5.3 光吸収帯……….11 1.5.3.1 紫外吸収………..14 1.5.3.2 紫外吸収………. 14 第2章 実験方法 2.1 赤外分光測定………17 2.2 OH 濃度測定………19 2.3 仮想温度測定……….…….20 2.4 熱処理方法……….…….24 第3章 実験結果シリカガラスの熱処理に伴う構造変化 3.1 シリカガラスブロックの熱処理に伴う構造変化……….…. .22 3.2 シリカガラス菅酸水素火炎加工に伴う断面構造の変化………23 3.3 シリカガラス管の熱処理に伴う構造変化……….…. .24 第 4 章 シリカガラスの加熱接合に伴う OH 濃度変化 4.1 研究背景……….…….….…….27 4.2 試料………28 4.3 実験結果………29 4.3.1 OH 濃度分布……….……..29 4.3.2 仮想温度分布……….42 4.4 考察……….…….….…….55 4.4.1 同種のシリカガラスの接合の場合……….554.4.2 異種のシリカガラスの接合の場合……….56 第5章 OH 濃度変化量の OH 濃度依存性 5.1 研究の背景および目的……….…….….…….58 5.2 試料……….…….….….58 5.3 OH 濃度測定……….…….….…..58 5.4 実験結果………59 5.5 考察………60 第6章 まとめ及び今後の課題 6.1 接合試験………....61 6.1 火炎溶融シリカガラス OH 濃度変化………...…….61

熱処理に伴うシリカガラス中の OH 濃度変化 提出 2011 年 2 月 14 日 学生コード 08780013 氏名 浅野 仁志 指導教員 葛生 伸 シリカガラスは広範囲の波長で光を通し、耐熱性に優れ、不純物が極めて少 ない非晶質物質である。光ファイバー、半導体製造装置、ランプ管球材料など に使われている。シリカガラスの性質を決める上で OH 基濃度がある。これは 製造方法や熱処理によって大きく異なり、OH 濃度の違いによりシリカガラスに 様々な物性の違いをもたらす。また、シリカガラスの加熱接合技術は実用的に 広く用いられている。そこで、熱処理によって OH 濃度がどのように変化する のかを、接合シリカガラスと火炎溶融石英ガラスに対して調べた。 接合シリカガラスは試料として OH 濃度の異なる 3 種類のシリカガラス I 型 (OH ≈ 1000 ppm),II 型 (OH ≈ 300 ppm),I 型 (OH ≈ 40 ppm)を用い、材質が同 じもの同士及び異なるもの同士を組み合わせたものの合計 6 種類に対して 1150℃で 20 分,60 分,90 分間加熱することによって接合した。火炎溶融石英 ガラスについては、140~460 ppm 程度 OH を含むサンプルを 9 グループに分け、 5 時間で 900、1000、1100、1150℃で熱処理を行った。 III 型同士の接合では、接合界面付近で OH 濃度の低下がみられた。また,90 分熱処理した場合は分布が平坦になった。これは,シリカガラス板同士の接合 が完了し OH が界面間で十分拡散して均一になったためと考えられる。II 型同士, I 型同士の加熱接合の場合は,接合界面付近で OH 濃度の増大がみられた。90 分 加熱した場合は界面付近で分布が平坦になる傾向を示した。仮想温度について は、III 型同士では表面付近では下がっている。III 型には末端構造があるため、 両端の部分の構造の緩和が緩やかに進んだと考えられる。 材質が異種の場合は OH 濃度が大きく異なる材質同士の接合では緩やかに OH 濃度が変化したが、熱処理時間による大きな差異は認められなかった。OH 濃度 と仮想温度の分布でグラフの傾きからそれぞれの変化位置を比べてみると合致 している。これは OH 濃度と仮想温度の関係が伺える。 火炎溶融石英ガラスについては OH 濃度が低い時には熱処理により OH 濃度は 増大し,OH 濃度の増大とともに,OH 濃度の増大率は低下し,OH 濃度が 150 ~200 ppm の間で,変化 0 となる点があることを予想していた。実際には,変化 量が 0 となる点はなく,OH 濃度が高くなるにしたがって,低下量が少なくなっ た。すなわち,OH 濃度に対するΔOH の傾きの符号が予想と逆となった。

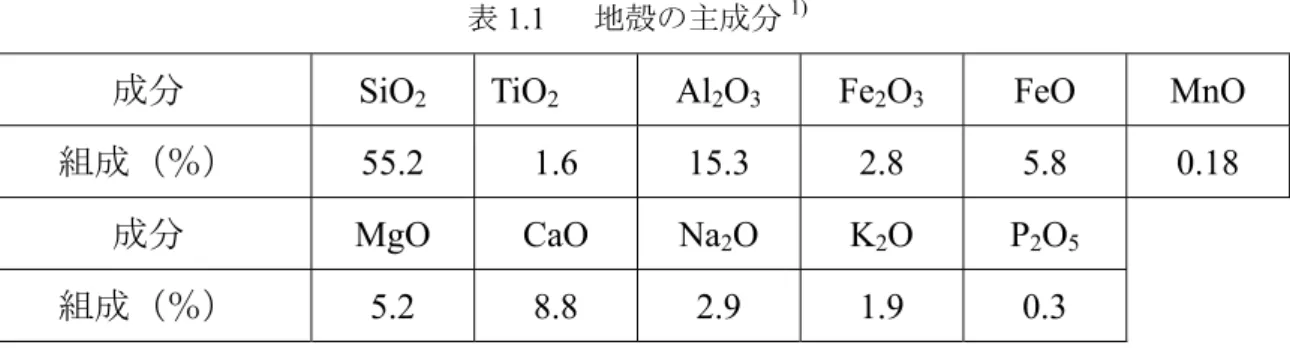

第1章 序章

シリカガラスは、半導体製造関係や光ファイバーなどの工業材料として用い られている。シリカガラスは,その製造工程及び使用時に高温に曝されること が多い。それに伴い、シリカカラス構造が変化する。構造変化のひとつとして, シリカガラス中に含まれるOH基の濃度変化があげられる。OH基濃度変化は,シ リカガラスの種類,熱処理条件(温度,時間),雰囲気などによって影響を受 ける。このような変化は,製品の性質を左右する要因の一つとなる。そこで, どのような条件で熱処理した場合,OH基濃度がどのように変化するかを把握し ておくことが重要である。そのため,本研究では様々な方法によって製造され たシリカガラスのOH基濃度変化に及ぼす熱処理時間、温度の効果を調べた。 1.1 シリカガラス シリカガラスは構成成分のほとんどが、純粋な SiO2(二酸化ケイ素)からな る非晶質物質である。非晶質とは、結晶とは異なり、周期構造がない物質のこ とである。シリカとはSiO2からなる物質の総称である。表 1.1 に地殻の成分を 示す。地殻の約55%がこのシリカからできている1)。このことは、シリカが岩石 の主要な構造成分であることを示している。このようにシリカは地上でもっと もありふれた物質の一つである。岩石中のシリカは通常、結晶の形で存在して いる。図 1.1 に主なシリカの結晶の例を示す2)。この表に示すようにシリカの結 晶には多くの種類がある。実在するもので、20 数種類以上、計算機シミュレー ションにより存在が予想されたものを含めると40 数種類以上にもなる。シリカ 結晶の代表的な例として、水晶に代表される石英や、ガラスが結晶化したとき 生成するクリストバライトがあげられる。表1.1 地殻の主成分1)

成分 SiO2 TiO2 Al2O3 Fe2O3 FeO MnO

組成(%) 55.2 1.6 15.3 2.8 5.8 0.18

成分 MgO CaO Na2O K2O P2O5

組成(%) 5.2 8.8 2.9 1.9 0.3

1.2 シリカガラスの特徴 シリカガラスは、以下のような特徴を持っている。 (1) 広範囲の波長領域(150~4000 ㎚)で光を通す。 (2) 耐熱性に優れている。 (3) 金属不純物が極めて少ない。 (4) 化学的耐久性に優れており、薬品などに侵されにくい。 上記の特徴を活かし、シリカガラスが用いられている例を示す。(1)の光透過 特性を活かして、紫外線用光学材料や光ファイバーに用いられている。(2)の耐 熱性を活かして、ランプ用管球に用いられている。(2)と(3)の性質を活かして、 半導体製造装置に用いられている。(4)の性質を用いて一部の化学実験器具や洗 浄槽などに用いられている。 シリカガラス自体,巨大な網目構造を持つ一つの分子である。そのため、 1000℃以上の温度でも構造が壊れにくく変形しにくい。さらに,表1.2 1)に示す ようにシリカガラスの膨張係数は5×10-7 K-1程度と低い。これらの性質が耐熱性 を高めている。 このようにシリカガラスはきわめて優れた性質を持っている。しかしながら、 シリカガラスの種類によって微妙な性質の違いがある。用途によって,それぞ れの性質を活かした種類のシリカガラスが用いられている。

1.3 シリカガラスの種類

シリカガラスは、その製造方法によって分類されている。1960 年頃に英国の

サーマルシンジゲート社のHetheringhton によって I 型、II 型、III 型、IV 型の 4

タイプに分類された4)。 I 型および II 型は、天然の石英粉を溶融することにより作られるため溶融石英 ガラスとよばれる。III 型、IV 型は液体原料から加水分解あるいは熱酸化により 合成するため、合成シリカガラスとよばれる。溶融石英ガラスは合成シリカガ ラスに比べて不純物が多い。また、溶融石英ガラスは製造時の粒子の痕跡が残 っている。泡や異物なども比較的多い。さらに,紫外線領域で欠陥構造による 光吸収帯が存在する。そのため、光学的性質は合成シリカガラスに比べて劣っ ている。そこで光学材料にはほとんど合成シリカガラスが用いられている。 表1.2 いろいろな材料の線膨張係数 1) 熱膨張係数 (10-7 K-1) 石英ガラスを1 と した値 25 m の棒が 50℃ の温度変化で 伸びる量(mm) 石英ガラス 窓板ガラス 鉄 アルミニウム 銅 5.5 100 135 230 167 1 18 25 45 30 0.68 12.5 17.9 28.8 20.9

1.4 各種シリカガラスの製法と性質 1.4.1 溶融石英ガラス (1) I 型 I 型シリカガラスは電気溶融石英ガラスともよばれる。これは電気または火炎 で天然の石英の粉を融かしてから固めることによる製造方法である。I 型は溶融 に電気炉などを用いる方法である。I 型溶融石英ガラスは溶融に電気を使うため、 OH 濃度が少ないのが特徴である。 (2) II 型 II 型シリカガラスは火炎溶融石英ガラスともよばれる。これは酸水素火炎とい う、酸素と水素の反応を利用した炎を使って天然の石英の粉を溶かすことによ る製造方法である。溶融する際に酸素と水素の反応による水が生成するためOH 濃度はI 型溶融石英ガラスに比べて多い。 1.4.2 合成シリカガラス (3) III 型 III 型シリカガラスは直接法合成シリカガラスともよばれる。これは酸水素火 炎中でケイ素の化合物を加水分解することによる製造方法である。火炎中で生 成する水 (H2O) 分子と原料のケイ素化合物との加水分解により生じるため OH 濃度が非常に高い。 (4) IV 型 IV 型シリカガラスはプラズマ法シリカガラスともよばれる。これはプラズマ 中でケイ素の化合物を誘導プラズマ炎の熱により酸化させることにより、製造

原料を熱酸化する方法なのでOH 濃度は極めて少ない。 (5) スート法合成シリカガラス スート法は、合成シリカガラスの中 OH 基を除去するために開発された方法 である。光ファイバーの伝送効率はレーリー散乱や、骨格振動による吸収の兼 ね合いから1.55 μmが最も高い。しかしながら、OH 基が存在すると SiOH の振 動の倍音の吸収が1.4 μmにあたるため、伝送効率が著しく低下する。この製造 方法では、まず比較的低温で四酸化ケイ素を酸水素火炎中で加水分解して、シ リカの多孔質体を合成する。次に塩素などの雰囲気中で加熱することによりOH 基を除去する。さらに比較的高温 (1500~1600℃程度) で焼結ガラス化する。こ の方法は多段階のプロセスからなるため物性を制御しやすい。そのため、耐熱 性の良い材料としてOH も Cl も含まないスート法合成シリカガラスも作られて いる。 このようなシリカガラスは耐熱性に優れており、溶融石英ガラスに近い耐熱 性を示すものである。そのような材料は、液晶表示装置に用いられる薄膜トラ ンジスタ(TFT)の基板として使われている。 (6)ゾル・ゲル法合成シリカガラス ゾル・ゲル法は、液体中でゲル体を作り乾燥させ、高温で焼き固めてガラス にする製造方法である。しかし、実際には乾燥に時間がかかり、焼結時に割れ るなどの問題があるために塊状のガラスとしての商品化はされていない。ただ し、ガラスや金属表面のコーティングの様な薄膜形成の方法としては盛んに用 いられている。 表1.3 にシリカガラスの各種の製造方法、性質及び用途をまとめた1)。

表1.3 各種シリカガラスの比較表1) 分 類 溶融 合成 種 類 電気溶融 火炎溶融 直接法 プラズマ 法 スート法 ゾルゲル法 原 料 水晶 水晶 四酸化 ケイ素 四酸化 ケイ素 四酸化 ケイ素 アルキシル ケート 製 造 法 アークプラズマ 電気炉 酸水素 火炎溶融 酸水素火炎溶 融・加水分解 による直接堆 積ガラス化 高周波 プラズマ スート合成 (電気炉) ゾル・ゲル化 →乾燥 (電気炉) 不 純 物 OH [ppm] ~10 100~300 300~1500 <5 <1~200 <2 金属 [ppm] 10~ 100 <100 <1 <1 <0.1 <1 光 学 的 性 質 紫外線 吸収体 あり あり なし あり 低OH のみ あり なし 赤外線 吸収体 小 やや大 大 なし なし ~やや大 なし 用 途 半導体製造用 (炉芯管、治具) ランプ材 半導体製造 用 (炉芯管、治 具、洗浄槽) シリカガラ ス繊維 フォトマスク 光ファイ バー 光ファイバー 光学材料(真 空紫外~近赤 外) TFT 基盤 フォトマスク シリカガラス繊維

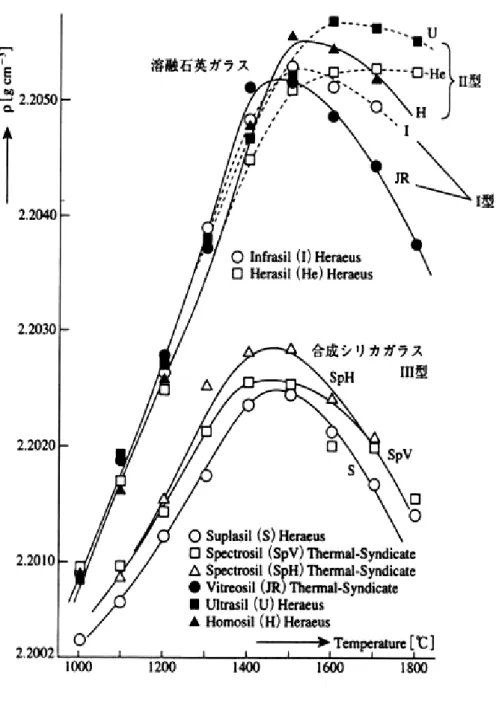

1.5 OH 基と仮想温度 シリカガラス中ではおもに≡SiOH の形で OH 基が存在する。ここで,“≡” は,3 つの酸素原子と共有結合していることを示す。表 1.3 に示すように、製造 方法によって OH 濃度が異なってくる。さらに、シリカガラスの構造や物性は 熱履歴に依存する。熱履歴の指標として、ガラス分野では「仮想温度」と呼ば れる概念が使われる。ここでは、OH 濃度、仮想温度について説明する。 1.5.1 OH 濃度 OH 基はシリカガラス製造過程に生成したものである。熱処理により、OH 基 が脱離または導入されることもある。 OH 基はシリカガラスの様々な物性に影響を及ぼす。例えば,OH 基が多いと 高温での粘度が低下する。そのため、より低温で流動するようになる。放射線 や紫外線に対する耐久性にも影響する。OH 基による光吸収が赤外線領域の 3700 ㎝-1付近にある(図 1.2)。このピーク強度から OH 濃度の定量を行う。 1.5.2 仮想温度 仮想温度とは、シリカガラスの構造が凍結された温度のことである。シリカ ガラスは長時間熱処理すると、仮想温度は熱処理温度に近づいていく。シリカ ガラスの薄片を一定温度 TFで充分長時間熱処理した後、常温まで急冷したとき の構造がそのガラスの仮想温度TFになる。 それぞれの保持温度で安定な状態に近づくために必要な時間は緩和時間とよ ばれる。緩和時間はOH 濃度に依存する。緩和時間は OH 濃度が少ないほうが長 い。このように、OH 濃度にも大きく関連してくるガラスの構造と物性を考える 上で重要な概念である仮想温度は、2200 cm-1付近の Si-O 振動によるピーク位 置(図 1.2)から求められることが経験的に知られている1)。図1.3.に各種シリカガ

ラスに対する密度の仮想温度依存性を示す2)。密度に限らずシリカガラスの様々 な性質は仮想温度に依存する。

2000

-1

3000

4000

0

1

2

3

4

Wavenumber (cm

-1

)

Ab

so

rb

ance

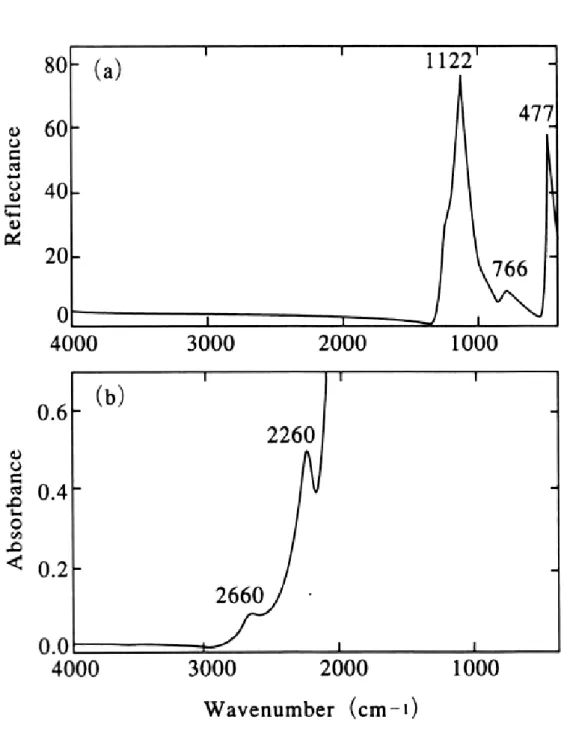

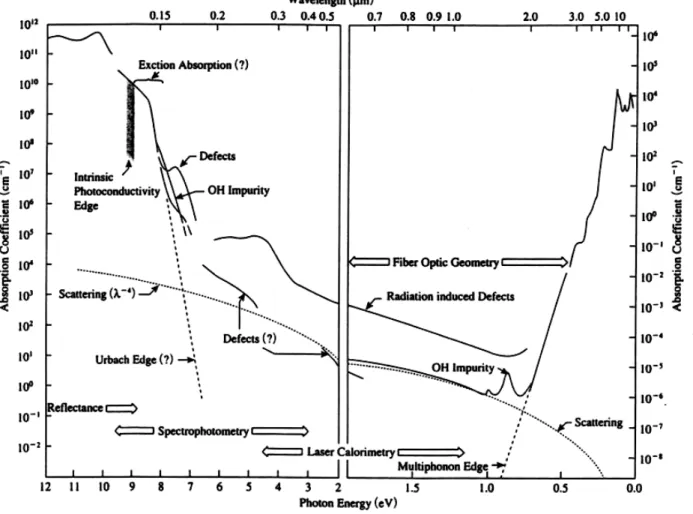

図1.2 赤外吸収スペクトルの例1)1.5.3 光吸収帯 シリカガラスの材質固有の光吸収には、電子遷移による紫外吸収(波長~0.1 μm) と骨格振動による赤外吸収(波長~10 μm) が存在する。図 1.4 に示すよう に、これらの吸収帯の間には透明領域がある。真空紫外側からはアーバックの 裾(Urbach tail) とよばれる吸収の裾に、赤外側からは多音子吸収による光吸収 帯に挟まれている。 アーバックの裾はエキシトン(励起子) とフォトンとの相互作用により広がっ たバンドによる吸収で、基本吸収の低エネルギー側で生じ、101~104 cm-1の波 数領域に対応する。エキシトンとは半導体または絶縁体中で励起状態の電子や 正孔の対が、クーロン力によって束縛状態になったものである。このように、 励起子は分極の素励起である。 シリカガラスの透明領域は0.2 ~3.5 μmの波長領域にわたり、最も光の伝送ロ スが少ない波長は近赤外領域1.55 μmにある。この波長はレーリー散乱による伝 送損失が少なく、ガラス骨格振動による影響が最も少ないところである。紫外 領域には欠陥構造や溶存分子の吸収があり、赤外領域ではOHによる吸収が現れ る。 このように、シリカガラスには様々な紫外線領域の光吸収帯が存在する。異 なる構造による光吸収帯がほぼ同じ位置もしくは近い位置に存在することが多 い。そのため、吸収帯をそのピーク位置から一義的に区別することは出来ない。 欠陥構造と似た部分構造を持つ気体分子の吸収スペクトルとの比較や、様々な 雰囲気中での熱処理に伴う吸収帯とSiOHやSiHなどの濃度変化と比較によって 光吸収の原因となる構造を推定している。 表1.4に現在知られている主な光吸収帯を示す4)。電子スピン共鳴 (ESR) のデ

ータと対応付けられている吸収帯としてE′センター (≡Si・; 5.8 eV) がある。

Si≡によるものであり、7.6eV (163 nm) の吸収帯の原因となる≡Si-Si≡ととも に存在する。欠陥構造の他に、溶存オゾンや溶存酸素分子による吸収も知られ ている。

表1.4 欠陥構造および溶存分子による光吸収の例2) 欠陥種 構造 吸収ピーク エネルギー[eV] (波長[nm]) 半値幅 eV E’センター ≡Si・(Si≡) 5.8(215) 0.8 0.62 E’βセンター ≡Si・≡SiH 5.4(230) 0.62 E’βセンター表面 ≡Si 6.0-6.3 (207-197) 0.8 ODC(I) ≡Si・・・Si≡ 5.02(247) 0.35 ODC(II) ≡Si-Si≡ 7.6(163) 0.5 ≡Si-Si-Si≡ 6.7(185) ? NBOHC ≡Si-O・ 4.8(258) 1.05 〃 〃 2.0(620) 0.18 PDR ≡Si-O-O・ 4.8(258) 0.8 溶存オゾン分子 O 3 4.8(257) 1.0 溶存塩素分子 Cl 3 3.8 0.7

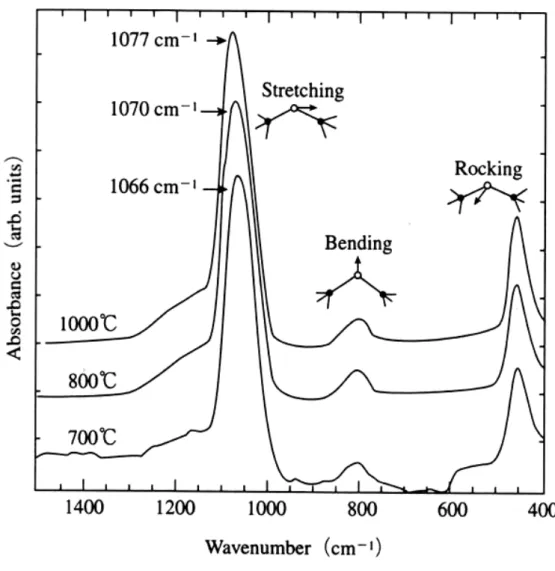

1.5.3.1 紫外吸収 紫外領域では、化学結合によって形成された分子軌道の集合がエネルギーバ ンドとなる。 シリカガラスを構成する SiO2 では陰イオンの O 2p オービタルが価電子 帯を形成し、陽イオンのSi sp3 オービタルが伝導電子帯を形成する。SiO2 のバ ンドギャップ(電子が励起するために必要最低限のエネルギー) は 9 eV 以上で ある。吸収波長領域は約9 eV 以上の高いエネルギー領域(波長 0.1 μm 以下) にあり、これらの吸収ピークはエキシトンによるものであり10.2, 11.7, 14.3, 17.2 eV に現れる。電子遷移による吸収は非常に大きく 105~106 cm-1 になる。 吸収端付近では励起子とフォノンの相互作用に出来るアーバックの裾 (エキ シトン(励起子)とフォトンとの相互作用により広がったバンドによる吸収) が 見られる。光透過するエネルギー領域でも欠陥構造、末端構造、溶存分子など による光吸収が生じる場合もある。 1.5.3.2 赤外吸収 赤外吸収は分子を構成する原子が平衡位置からずれたときに生成される双極 子によって生じる(赤外活性)。紫外吸収が質量の軽い電子の運動によって生じ るため共鳴が高い周波数領域(~1016 Hz)で起こるのに比べて、極めて質量の大 きい原子が変位振動するため共鳴周波数は低くなり(~1013 Hz),基本吸収波長 域は10 μmかそれ以上の波長帯にある。シリカガラスはSiO4の正四面体によって 構成されているため、SiとOとの相対的形態としてはストレッチ、変角、はさみ 振動がある(図 1.5参照)。これらによる光吸収は非常に強いため,通常の厚さ のサンプル (~1 mm程度)では,吸収スペクトルを直接測定するのが困難である。 反射スペクトルを測定するとこれらの吸収に相当する場所にピークが見られる (図1.5)。図1.6はシリコン酸化膜の透過スペクトルである。基本的には非晶質シ リカであるのでシリカガラスの振動と同じである。基本吸収は1070 cm-1、800

c m- 1、450 cm-1辺りに現れ、それぞれ非対称伸縮振動、対象伸縮振動、変角振

動に対応する。吸収は1070 cm-1で最も大きく、吸収係数は104 cm-1となる。

辺りに

第2章 実験方法

2.1 赤外分光測定OH 基濃度および仮想温度は赤外吸収スペクトルから求める。測定には日本分

光 Herschel FT/IR-660 型フーリエ変換赤外分光光度計に Irtron IRT-30-16-IRP

型赤外顕微鏡をつけた装置を使用した(図 2.1)。接合サンプルはアパーチャーサ イズを30×100 μm に設定し、アパーチャーの長辺を接合面に平行にして,サン プルの端から数十μm ずつ移して測定した。また、5 章で示した実験では、一点 について測定を行った。 測定中は、大気中の水分の影響を除くため、サンプルの周りに窒素を流し続 けた(図2.2)。

図2.1 赤外兼備鏡付赤外分光光度計

1000

2000

3000

4000

W aven u m b er (cm

-1)

In

tens

it

y

(

a

rb

. unit

s

)

N

2F low

C O

2H

2O

H

2O

図2.2 窒素パージの効果2.2 OH 濃度測定 OH 濃度は、赤外吸収スペクトルにより求めた。3200~4000 cm-1付近の赤外吸 収スペクトルを測定し、(図 2.3)に示すような 3600 cm-1付近のピーク強度か らOH 含有量を求めた。光を吸収する物体中を光が透過したとき,ランベルト・ ベールの法則 I =I010-εct (2.4) が成り立つ。ここで、c は光を吸収するものの濃度、t はサンプルの厚さ、ε は 光を吸収するもの固有の量でモル吸光係数と呼ばれる量である。縦軸は吸光度 a =log10( I0 / I ) (2.5) となる。 シリカガラスにおける3600 cm-1 付近の OH 基の吸収ピークに対して ε=77.5 dm3/mol cm である。 OH 濃度 COHは COH = a/εt (2.6) から求められる。ただしa は図 2.3 に示すようにピークの高さである。

2.3 仮想温度測定 仮想温度は赤外線吸収スペクトルの2260 cm-1付近のピーク位置νから求める ことができる7)。経験的にシリカガラスの種類によらず、 から求められることが知られている8)。本研究では、この関係式を用いて仮想温 度を求めた。図(2.8)に示すように 2240~2280cm-1付近のピークを中心として 30~50cm-1程度の幅の範囲を2次曲線でフィッティングし、ピーク位置を求め た。 3300 3400 3500 3600 3700 3800 39000 0.2 0.4 0.6 0.8 1 Wavenumber (cm-1) A bs or ban ce A-16 1150℃ a 図2.3 OH 濃度測定の例 1 1 cm 64 . 2228 cm K 21 . 43809 v TF (2.7)

2.4 熱処理方法 サンプルの熱処理については管状の電気炉と電気マッフル炉を用いた。 管状の電気炉は管状炉に溶融石英ガラス製の炉心管を用いた。熱処理時には 炉心管内部には窒素を流し続けた。その際、炉心管内部がわずかに陽圧になる ように、出口側で水を用いてバブリングした。なお、窒素の流れを確認するた め、熱処理中は窒素の気泡が出ていることを監視し続けた。昇温前に炉心管の 体積から計算した時間の1.5倍の約40分間窒素を流した。その後電気炉の電源を 入れた。熱処理最中もバブリングはし続ける。熱処理条件としては、1423 K に 達してから5時間保持後炉冷し、電気炉の温度が常温になるまで,窒素を流し続 けた。 電気マッフル炉は管状炉と違い、サンプルを置く部分が平面なため測定を行

2240

2250

2260

2270

2280

-0.1

-0.09

-0.08

-0.07

-0.06

20min-III+III

Ab

so

rb

an

ce

Wavenumber (cm

-1)

y=Σan x

n

a0=-1.07851081e+02

a1=9.53954059e-02

a2=-2.11085404e-05

1.97117576e-04

|r|=9.98758316e-01

図2.8 2 次曲線フィッティングの例第3章 シリカガラス内部の熱処理に伴う構造変化

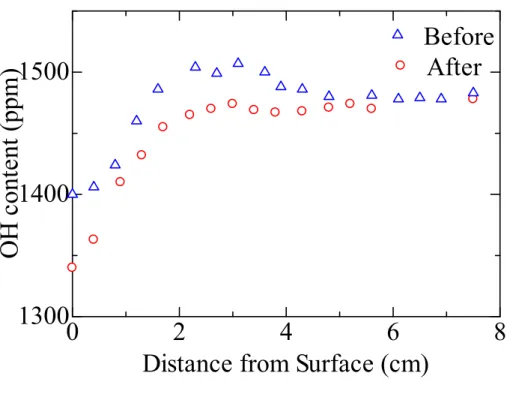

酸水素火炎によるシリカガラスの加工および大気中で熱処理するとシリカガ ラスの構造変化がみられる。これらについてまとめておく。 3.1 シリカブロックの熱処理に伴う構造変化 図3.1はIII型のシリカガラスブロック(OH基1400ppm程度含む)を1160℃,150h 熱処理した前後のOH濃度分布の変化を表したものである。熱処理によって、表 面付近のOH濃度が50 ppm程度低下した1)。0

2

4

6

8

1300

1400

1500

After

Before

Distance from Surface (cm)

O

H

c

ont

en

t (ppm

)

図3.1 シリカガラスブロックの熱処理に伴うOH濃度変化1)3.2 シリカガラス管の酸水素火炎加工に伴う断面構造の変化

図3.2はI型、II型、III型のシリカガラス管(それぞれSample I, Sample II, Sample III)を酸水素火炎で、ランプ管球用に成型加工したときの断面のOH濃度変化を 示す2)。横軸はシリカガラスの肉厚 d T(~3mm)で規格化してある。酸水素火炎 中での熱処理の断面構造は表から変化していく。このときに、I型では表面付近 でのOH濃度が大きく変化したのに対し、II型ではI型に比べてそれほど大きな変 化は見られていない。一方、III型では、火炎中に大量の水分子が存在するのに も関わらず、OH濃度が減少している。このことからOHの増減はシリカガラス 中のOH量に大きく関係していることが分かる。 3.3 シリカガラス管の熱処理に伴う構造変化 図3.3と図3.4はI型、II型、III型のシリカガラス管を窒素雰囲気中で熱処理した ときの断面のOH濃度分布と仮想温度分布の変化を示す。この場合、OH濃度は大 きくは変化しなかったがOH基を1200 ppm程度含むIII型では内外表面付近の、OH 濃度が大きく低下した。 仮想温度はOH濃度が低いほど熱処理温度により近くなった,OH濃度 が高くなるにつれて仮想温度は低くなった。このことから,シリカガラス はOH濃度が少ないほど、各熱処理温度における安定状態に達する時間 (緩和時間)が長い。そのため,OH濃度が低いほど冷却過程での構造緩和が 少なく,仮想温度がより熱処理温度に近いことが説明できる。 0 100 200 300 400 O H C o nt ent ( p pm ) Blown As-received Sample I 0 0.2 0.4 0.6 0.8 1.0 1000 1100 1200 1300 1400

Distance from outside surface, x / dT

Sample III 0 100 200 300 400 Sample II

3.3 シリカガラス管の熱処理に伴う断面構造の変化 OH濃度の異なるシリカガラス管を窒素雰囲気中で熱処理したときの断 面のOH濃度分布(図3.3),仮想温度(図3.4)の変化を調べた。 シリカガラスを窒素中で熱処理した場合、OH濃度は大きくは変化しない。但し, OH基を1200 ppm 含むIII型では,内外表面付近のOH濃度が大きく低下している。 仮想温度は,OH濃度が低いほど熱処理温度により近く,OH濃度が高くなるにつ れて仮想温度は低くなっている。このことから,シリカガラスはOH濃度が少な いほど、各熱処理温度における安定状態に達する時間(緩和時間)が長い。その ため,OH濃度が低いほど冷却過程での構造緩和が少なく,仮想温度がより熱処 理温度に近いことが説明できる。

0

1000

2000

3000

0

500

1000

1500

D istance from Outside (

m)

O

H

Cont

en

t (

ppm)

14 23 [K ], 5 h Ⅰ 型 Ⅲ 型 Ⅱ 型 Ⅰ 型 → 熱 処 理 な し Ⅰ 型 →N2雰 囲 気 Ⅱ 型 → 熱 処 理 な し Ⅱ 型 →N2雰 囲 気 Ⅲ 型 → 熱 処 理 な し Ⅲ 型 →N2雰 囲 気 図3.3 各サンプルの熱処理前後の OH 濃度分布0

1000

2000

3000

0

500

1000

1500

Distance from O utside (m)

F

ic

tiv

e T

e

m

p

er

at

ur

e (

K

)

1423[K], 5 h 1423 Ⅰ 型 → 熱 処 理 な し Ⅰ 型 →N2雰 囲 気 Ⅱ 型 → 熱 処 理 な し Ⅱ 型 →N2雰 囲 気 Ⅲ 型 → 熱 処 理 な し Ⅲ 型 →N2雰 囲 気 図3.4 各サンプルの熱処理前後の OH 濃度分布。横線は,熱処理温度を示す。第4章 シリカガラスの加熱接合に伴う

OH濃度変化

4.1 研究背景 シリカガラスの表面を平坦に研磨して接触・加熱するとシリカガラスを接合 することができる。 この接合技術は、分光光度計で使用するセルなどを製造する時に使われる。 また、レーザービームを均一化するために用いられるフライアイレンズ(蝿の目 レンズ) と呼ばれる凸レンズが束になった光学部品などを製造するときに小さ なレンズを貼り合わせる(束ね合わせる)のに使われる。さらに「マイクロリ アクター」と呼ばれる微少な化学反応を起こさせる流路をもった反応器を作る のにも用いられている。 接合技術は実用的には広く使われている。実用的には、OH 基濃度が同じ材質 を接合するが、OH 基濃度が大きく異なる材料を接合することによって材質間の OH 基の拡散の様子が観測されるものと期待される。そこで、様々な OH 基濃度 をもつシリカガラス板を接合し、熱処理時間依存性を調べた。4.2 試料 本研究で用いた試料は、OH 基濃度の異なる 3 種類のシリカガラス (I 型,II 型,III 型) である。これらの種類と OH 基濃度を表 4.1 に示す。 異なる種類のシリカガラスを加熱接合したものを本研究で用いた。1)サンプル は10 ㎜×30 mm×3 mmtの形状に加工し0.5 mm の厚さで向かい合った表面を鏡 面研磨してあるものを用いた。このシリカガラス板の研磨面に荷重をかけて合 わせて1150℃で 20,60,90 分それぞれ加熱して接合した。測定のために断面を 0.5 mm の厚さで表面を研磨したものを切断した。 材質の組み合わせは以下の6 通りである。

①I 型+I 型,②II 型+II 型,③III 型+III 型,④I 型+II 型,⑤型 I 型+III 型, ⑥II 型+III 型 これらの接合シリカガラスの断面のOH 基濃度分布および仮想温度分布を測 定した。 表4.1 使用したシリカガラスの種類および OH 基濃度1) サンプル ES NP HRP 種類 III 型 (直接法) II 型 (火炎溶融) I 型 (電気溶融) OH (ppm) 1160 100~200 <1

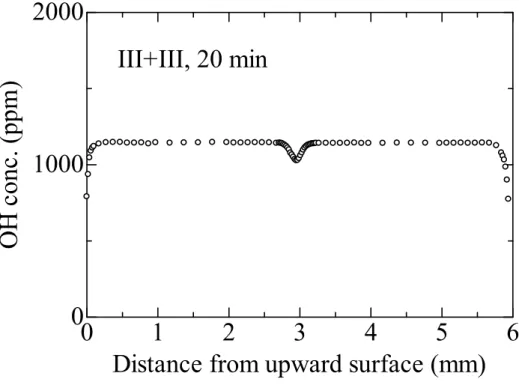

4.3 実験結果 接合サンプルの OH 基濃度分布・仮想温度分布といったシリカガラスの構造 変化を述べ、それぞれの結果に対して考察する。 4.3.1 OH 濃度分布 各接合シリカガラス断面のOH 基濃度分布を以下に示す。 OH 基を 1000 ppm 程度含む III 型同士を接合した場合は,接合面付近で OH 濃 度の低下が見られた(図4.1~4.4)。熱処理時間が 60 分の場合、20 分の場合に 比べて低下が大きくなった。しかし、90 分熱処理した場合ではほとんど低下が 見られなかった。 次に,II 型同士(図 4.5~4.8)および I 型同士(図 4.9~4.12)を接合した場 合を示す。これらの場合、接合界面付近で OH 濃度が増大している。但し,II 型同士 90 分熱処理した場合は,増大がみられず OH 濃度が一定になっている。 これは,III 型の場合にも 90 分の熱処理で OH 濃度が一定になるものに対応して いる。 I 型同士は,何れの処理時間でも OH 濃度が増大しているが,左右非対称にな っている(図4.12)。熱処理時間が短い方が OH の増大が大きい。 図4.13~4.16 に II 型と III 型を接合した場合を,図 4.17~4.24 に I 型と III 型 を接合した場合を示した。これらは,OH 濃度の異なる者同士の接合である。II

型とIII 型,I 型と III 型と OH 濃度が極端に変わるものでは緩やかに OH 濃度が

0

1

2

3

4

5

6

0

1000

2000

OH c

on

c.

(

pp

m

)

Distance from upward surface (mm)

III+III, 20 min

図4.1 III+III, 20 min:断面の OH 基濃度分布0

1

2

3

4

5

6

0

1000

2000

OH c

on

c.

(

pp

m

)

Distance from upward surface (mm)

III+III, 60 min

0

1

2

3

4

5

6

0

1000

2000

OH c

on

c.

(

pp

m

)

Distance from upward surface (mm)

III+III, 90 min

図4.3 III+III, 90 min:断面の OH 基濃度分布-0.2

-0.1

0

0.1

0.2

800

1000

1200

1400

O

H

c

onc

. (ppm

)

Position (mm)

III+III

20min

60min

90min

0

1

2

3

4

5

6

0

100

200

300

400

OH c

on

c.

(

pp

m

)

Distance from upward surface (mm)

II+II, 20 min

図4.5 II+II, 20 min:断面の OH 基濃度分布0

1

2

3

4

5

6

0

100

200

300

400

O

H

c

onc

. (ppm

)

Distance from upward surface (mm)

II+II, 60 min

0

1

2

3

4

5

6

0

100

200

300

400

O

H

c

onc

. (ppm

)

Distance from upward surface (mm)

II+II, 90 min

図4.7 II+II, 90 min:断面の OH 基濃度分布-0.2

-0.1

0

0.1

0.2

0

100

200

300

O

H

c

onc

. (ppm

)

Position (mm)

II+II

20min

60min

0

1

2

3

4

5

6

0

20

40

60

80

100

OH c

on

c.

(

pp

m

)

Distance from upward surface (mm)

I+I, 20 min

図4.9 I+I, 20 min:断面の OH 基濃度分布0

1

2

3

4

5

6

0

20

40

60

80

100

O

H

c

onc

. (ppm

)

Distance from upward surface (mm)

I+I, 60 min

0

1

2

3

4

5

6

0

20

40

60

80

100

O

H

c

onc

. (ppm

)

Distance from upward surface (mm)

I+I, 90 min

図4.11 I+I, 90 min:断面の OH 基濃度分布-0.2

-0.1

0

0.1

0.2

0

10

20

30

40

50

60

OH c

on

c.

(

pp

m

)

Position (mm)

I+I

20min

60min

0

1

2

3

4

5

6

0

1000

2000

O

H

c

onc

. (ppm

)

Distance from upward surface (mm)

II+III, 20 min

図4.13 II+III, 20 min:断面の OH 基濃度分布0

1

2

3

4

5

6

0

1000

2000

O

H

c

onc

. (ppm

)

Distance from upward surface (mm)

II+III, 60 min

0

1

2

3

4

5

6

0

1000

2000

O

H

c

onc

. (ppm

)

Distance from upward surface (mm)

II+III, 90 min

図4.15 II+III, 90 min:断面の OH 基濃度分布-0.2

-0.1

0

0.1

0.2

0

500

1000

1500

O

H

c

onc

. (ppm

)

Position (mm)

II+III

20min

60min

0

1

2

3

4

5

6

0

1000

2000

O

H

c

onc

. (ppm

)

Distance from upward surface (mm)

I+III, 20 min

図4.17 I+III, 20 min:断面の OH 基濃度分布0

1

2

3

4

5

6

0

1000

2000

O

H

c

onc

. (ppm

)

Distance from upward surface (mm)

I+III, 60 min

0

1

2

3

4

5

6

0

1000

2000

O

H

c

onc

. (ppm

)

Distance from upward surface (mm)

I+III, 90 min

図4.19 I+III, 90 min:断面の OH 基濃度分布-0.2

-0.1

0

0.1

0.2

0

500

1000

1500

O

H

c

onc

. (ppm

)

Position (mm)

I+III

20min

60min

0

1

2

3

4

5

6

0

100

200

300

400

O

H

c

onc

. (ppm

)

Distance from upward suface (mm)

I+II, 20 min

図4.21 I+II, 20 min:断面の OH 基濃度分布0

1

2

3

4

5

6

0

100

200

300

400

O

H

c

onc

. (ppm

)

Distance from upward surface (mm)

I+II, 60 min

0

1

2

3

4

5

6

0

100

200

300

400

OH c

on

c.

(

pp

m

)

Distance from upward surface (mm)

I+II, 90 min

図4.22 I+II, 90 min:断面の OH 基濃度分布-0.2

-0.1

0

0.1

0.2

0

100

200

300

OH c

on

c.

(

pp

m

)

Position (mm)

I+II

20min

60min

4.3.2 仮想温度分布 III 型同士を接合した場合(図 4.24~4.27)、接合界面付近やサンプルの表面付近 では仮想温度は少し上がっており、逆に周囲では下がっている。90 分は 20、60 分に比べて接合界面付近での変化は見られなかった。熱処理時間長くなるにつ れ、仮想温度が少しずつ減少していく。 一方II 型同士(図 4.28~4.31)は、接合界面付近では仮想温度は下がったが、表 面付近では上がっている。III 型同士と同様に 90 分では接合界面付近での変化は みられなかった。また熱処理時間長くなると、III 型同士とは逆に仮想温度が少 しずつ増加した。 I 型同士(図 4.32~4.35)は III 型同士、II 型同士同様、20、60 分で接合界面付近 での低下がみられたが90 分の場合には変化がなかった。表面付近については全 体的に下がっていた。熱処理時間については高い方から20、90、60 分の順にな った。

異種の場合(4.36~4.47)では、I 型,II 型,III 型それぞれの接合面付近で緩やか に仮想温度が変化している。

0

1

2

3

4

5

6

1000

1200

1400

1600

1800

2000

Fi

ct

iv

e Temp

er

atu

re (

K

)

Distance from upward surface (mm)

III+III, 20 min

図4.24 III+III, 20 min:断面の仮想温度分布0

1

2

3

4

5

6

1000

1200

1400

1600

1800

2000

Fi

ctiv

e Temp

er

atu

re (

K

)

Distance from upward surface (mm)

III+III, 60 min

0

1

2

3

4

5

6

1000

1200

1400

1600

1800

2000

Fi

ctiv

e Temp

er

atu

re (

K

)

Distance from upward surface (mm)

III+III, 90 min

図4.26 III+III, 90 min:断面の仮想温度分布-0.2

-0.1

0

0.1

0.2

1300

1400

1500

1600

Fi

ctiv

e Temp

er

atu

re (

K

)

Position (mm)

20 min

60 min

90 min

III+III

図4.27 III+III:接合界面付近での仮想温度分布0

1

2

3

4

5

6

1000

1200

1400

1600

1800

2000

Fi

ctiv

e Temp

er

atu

re (

K

)

Distance from upward surface (mm)

II+II, 20 min

図4.28 II+II, 20 min:断面の仮想温度分布0

1

2

3

4

5

6

1000

1200

1400

1600

1800

2000

Fi

ctiv

e Temp

er

atu

re (

K

)

Position (mm)

II+II, 60 min

0

1

2

3

4

5

6

1000

1200

1400

1600

1800

2000

Fi

ctiv

e Temp

er

atu

re (

K

)

Distance from upward surface (mm)

II+II 90 min

図4.30 II+II, 90 min:断面の仮想温度分布-0.2

-0.1

0

0.1

0.2

1400

1500

1600

Fi

ctiv

e Temp

er

atu

re (

K

)

Position (mm)

II+II

20 min

60 min

90 min

図4.31 III+III:接合界面付近での仮想温度分布0

1

2

3

4

5

6

1000

1200

1400

1600

1800

2000

Fi

ctiv

e Temp

er

atu

re (

K

)

Distance from upward surface (mm)

I+I, 20 min

図4.32 I+I, 20 min:断面の仮想温度分布0

1

2

3

4

5

6

1000

1200

1400

1600

1800

2000

Fi

ctiv

e Temp

er

atu

re (

K

)

Distance from upward surface (mm)

I+I, 60 min

0

1

2

3

4

5

6

1000

1200

1400

1600

1800

2000

Fi

ctiv

e Temp

er

atu

re (

K

)

Distance from upward surface (mm)

I+I, 90 min

図4.34 I+I, 90 min:断面の仮想温度分布-0.2

-0.1

0

0.1

0.2

1400

1500

1600

1700

Fi

ctiv

e Temp

er

atu

re (

K

)

Position (mm)

I+I

20 min

60 min

90 min

図4.35 I+I:接合界面付近での仮想温度分布0

1

2

3

4

5

6

1000

1200

1400

1600

1800

2000

Fi

ctiv

e Temp

er

atu

re (

K

)

Distance from upward surface (mm)

I+II, 20min

図4.36 I+II, 20 min:断面の仮想温度分布0

1

2

3

4

5

6

1000

1200

1400

1600

1800

2000

Fi

ctiv

e Temp

er

atu

re (

K

)

Distance from upward surface (mm)

I+II, 60min

0

1

2

3

4

5

6

1000

1200

1400

1600

1800

2000

Fi

ctiv

e Temp

er

atu

re (

K

)

Distance from upward surface (mm)

I+II, 90min

図4.38 I+II, 90 min:断面の仮想温度分布-0.2

-0.1

0

0.1

0.2

1400

1500

1600

1700

Fi

ctiv

e Temp

er

atu

re (

K

)

Position (mm)

I+II

20 min

60 min

90 min

図4.39 I+II:接合界面付近での仮想温度分布0

1

2

3

4

5

6

1200

1300

1400

1500

1600

1700

1800

II+III, 20min

Distance from upward surface (mm)

Fi

ctiv

e Temp

er

atu

re (

K

)

図4.40 II+III, 20 min:断面の仮想温度分布0

1

2

3

4

5

6

1000

1200

1400

1600

1800

2000

Fi

ctiv

e Temp

er

atu

re (

K

)

Distance from upward surface (mm)

II+III, 60min

0

1

2

3

4

5

6

1000

1200

1400

1600

1800

2000

Fi

ctiv

e Temp

er

atu

re (

K

)

Distance from upward surface (mm)

II+III, 90min

図4.42 II+III, 90min:断面の仮想温度分布-0.2

-0.1

0

0.1

0.2

1300

1400

1500

1600

Fi

ctiv

e Temp

er

atu

re (

K

)

Position (mm)

II+III

20 min

60 min

90 min

図4.43 II+III:接合界面付近での仮想温度分布0

1

2

3

4

5

6

1000

1200

1400

1600

1800

2000

Fi

ctiv

e Temp

er

atu

re (

K

)

Distance from upward surface (mm)

I+III, 20 min

図4.44 I+III, 20min:断面の仮想温度分布0

1

2

3

4

5

6

1000

1200

1400

1600

1800

2000

Fi

ctiv

e Temp

er

atu

re (

K

)

Distance from upward surface (mm)

I+III, 60 min

0

1

2

3

4

5

6

1000

1200

1400

1600

1800

2000

Fi

ctiv

e Temp

er

atu

re (

K

)

Distance from upward surface (mm)

I+III, 90 min

図4.46 I+III, 90min:断面の仮想温度分布-0.2

-0.1

0

0.1

0.2

1300

1400

1500

1600

1700

Fi

ctiv

e Temp

er

atu

re (

K

)

Position (mm)

I+III

20 min

60 min

90 min

図4.47 I+III:接合界面付近での仮想温度分布4.4 考察 4.4.1 同種のシリカガラスの接合の場合 III 型同士を接合した場合は,接合面付近で OH 濃度の低下が見られた(図 4.1 ~4.4)。熱処理時間が 60 分の場合、20 分の場合に比べて低下が大きくなった。 しかし、90 分熱処理した場合ではほとんど低下が見られなかった。III 型で OH 濃度が低下するのは一般的な傾向である。例えば図4.1 を見てわかるように OH 濃度は外周部で低下している。接合しているところでも熱処理すると合わせ目 で OH が拡散して出て行くことが考えられる。但し,90 分熱処理したものでは 接合面付近での OH 濃度の低下は見られなかった。これは,処理時間が長くな ると内部からOH が出てきて均一化するのではないかと思われる。OH の拡散は, 正確には,OH 基の拡散によるものである。 これは,主に

≡Si-O-Si≡ + H2O ⇌ ≡ ≡Si-OH HO-Si≡

によって起こるものと考えられる。 次に,II 型同士(図 4.5~4.8)および I 型同士(図 4.9~4.12)を接合した場 合を示す。これらの場合、接合界面付近でOH 濃度が増大している。OH 濃度の 増大は,大気中の水蒸気が拡散したためではないかと考えられる。但し,図4.5 にみられるように外周部では OH の増加は見られない。これは,接合したとき に表面に吸着していた水分が間に閉じこめられてそれが拡散したためではない かと考えられる。II 型同士 90 分熱処理した場合は,増大がみられず OH 濃度が 一定になっている。これは,III 型の場合にも 90 分の熱処理で OH 濃度が一定に なるものに対応している。 I 型同士接合した場合は,何れの処理時間でも OH 濃度が増大している。但し, 左右非対称になっている(図4.12)。この場合も外周部付近では OH の増大がみ

られる。この場合は熱処理時間が短い方が OH の増大が大きい。これは,一旦 拡散して中に入った OH が熱処理時間の進展とともに出て行ってしまうことを 示している。 以上のように、接合界面付近の OH 濃度分布の変化には空気中に存在した水 蒸気や試料に吸着した水分などが関係してきていることが考えられる。しかし ながら、何れの場合も90 分熱処理した場合は分布が一定になった。これは、シ リカガラス板同士の接合が完了し OH が界面間で十分拡散して均一になったた めと考えられる。

仮想温度について、III 型同士では接合面で OH 濃度は低下している。II 型、I 型については、OH 濃度は増大している。それに伴って、仮想温度は、III 型で は上昇、 II 型、I 型では下降している。これは OH 基でボンドが切れ、構造が 緩和しやすくなっているためだと考えられる。 II,I は緩和時間が長いため,全体が急冷になっている。特に,II 型でわずか 上がるのは,表面が急冷したためにより高い仮想温度で凍結されたためである と考えられる。III 型の場合緩やかに変化するのは,表面付近は緩和時間が短く, 十分徐冷となったため,より低い仮想温度まで緩和するが,内部は比較的緩和 時間が長くなるためより高い仮想温度で凍結されてしまったためではないかと 考えられる。 4.4.2 異種のシリカガラスの接合の場合 図4.13~4.16 に II 型と III 型を接合した場合を,図 4.17~4.24 に I 型と II 型を 接合した場合を示す。これらは,OH 濃度の異なる者同士の接合である。II 型と

III 型,I 型と III 型と OH 濃度が極端に変わるものでは緩やかに OH 濃度が変化

している。熱処理時間依存性はあまりないが,I 型と III 型の接合では 60 分熱処

理したものが,I 型と II 型を接合したものでは 20 分の場合が他の場合よりも比 較的急に変化しているように見えるがサンプル間のバラツキや両者で変化が比 較的急激なものが違うことを考えると,熱処理時間による差は無いと見るべき

だろう。 仮想温度については、I 型,II 型,III 型それぞれの接合面付近で緩やかに仮想 温度が変化している。 OH 濃度が変わっている部分に接線を引き,その接線と,それぞれの領域で一 定になった部分の値を延長した直線との交点の間を結ぶ距離を求めた。この値 を OH 濃度変化幅と呼ぶことにする。同様に仮想温度についても変化幅を求め る。それらの値を表4.1 に示す。 OH 濃度の変化幅と仮想温度の変化幅は同じサンプルでは互いにほぼ等しく なった。変化幅は,III 型とI型または II 型と接合した場合は,やく 0,.2 mm であったが,I 型と II 型の場合は,0.25 mm と大きくなった。このことから,I 型とII 型の場合はその他の組み合わせに比べてより OH 濃度の拡散が進んでい ることがわかる。 それぞれの部分の仮想温度は,接合しない場合とほぼおなじであった。すな わち, OH 濃度が多いと仮想温度は低く、OH 濃度が低いと仮想温度高くなる。 表4.1 接合界面付近の OH 濃度および仮想温度の変化幅

I 型+II 型 I 型+III 型 II 型+III 型

OH 濃度 0.25 mm 0.18 mm 0.20 mm

第5章

OH 濃度変化量の OH 濃度依存性

5.1 研究の背景及び目的 第3章,4章で述べたように,OH濃度が高いIII型のシリカガラスでは,熱処理 にともない,表面付近のOH濃度が低下した。一方,OH濃度が少ないI型のシリ カガラスでは,熱処理にともなってOH濃度が増大した。一方,OH基を150~200 ppm程度含むII型のサンプルでは,熱処理条件によって,OH濃度が低下する場合 と,増大する場合があった。そこで,熱処理をした場合,OHが減少する場合と 増大する場合の境目が存在するものと予想される。 そこで,本章では,様々なOH濃度を持つII型の火炎溶融シリカガラスの熱処 理を行い、OH濃度変化がもともと持っているOH濃度に対してどのように依存し ているかを調べた。 5.2 試料 今回の研究では、火炎溶融シリカガラス(II 型; 東ソーN)を用いた。実験サン プルについては140~460 ppm 程度の OH 濃度を含み、横 30 mm、縦 10 mm、厚 さ5.4 mm のものを使用した。厚さ方向に光が通るように 2 面を光学研磨した。 サンプルをOH 濃度別に 9 グループに分け、熱処理時間を 5 時間で 900、1000、 1100、1150℃それぞれ熱処理を行った。 5.3 OH 濃度測定 熱処理前後で、平均の OH 濃度の変化を求めるために分光測定を行った。今 回は,時間の関係上断面の OH 濃度分布の測定は行わなかった。したがって, ここで得られたOH 濃度は断面の平均値である。5.4 実験結果 図5.1 に各温度で熱処理した場合の OH 濃度変化量(熱処理後-熱処理前)を 熱処理前の OH 濃度に対してプロットした結果を示す。いずれの場合も,全体 的にOH 濃度は熱処理前に比べて熱処理後は低下した。OH 濃度が低いものほど 減少量が大きく、OH 濃度の高いものほど減少量は小さくなった。一点(1100℃ で300 ppm の試料を熱処理)を除いて,OH が増加したものは無かった。

200

300

400

-30

-20

-10

0

10

1150℃

1100℃

1000℃

900℃

OHcontent (ppm)

Δ

O

H

(ppm

)

図5.1 温度別 OH 濃度変化量5.5. 考察 実験を行うに際して,OH 濃度が低い時には OH 濃度は増大し,OH 濃度の増 大とともに,OH 濃度の増大率は低下し,OH 濃度が 150~200 ppm の間で,変化 0 となる点があることを予想していた。実際には,変化量が 0 となる点はなく, OH 濃度が高くなるにしたがって,低下量が少なくなった。すなわち,OH 濃度 に対するΔOH の傾きの符号が予想と逆となった シリカガラス中では,OH 基は, ≡Si − O − Si ≡ + H2O ⇄ ≡ Si − OH HO − Si ≡ (5.2) によって,拡散する。大気中での熱処理で OH 濃度が増大するのは,大気中の 水蒸気が拡散したためであると考えられる。しかしながら,今回測定した範囲 で,N に関しては OH 濃度の増大はみられなかった。予想に反して,OH 濃度が 低いほど,OH 濃度の低下が大きいという結果になった。今回のサンプルは,同 じインゴット(ガラスの塊) から切り出したものである。一方,これまでは異な るシリカガラスに対して比較してきたものである。このことから,OH の増減は 単に OH 濃度によって決まるのではないことを示唆している。今後,様々な種 類のシリカガラスに対して,幅広いOH 濃度のサンプルで OH 濃度の増減を調べ ていく必要がある。

第6章 まとめ及び今後の課題

6.1 接合試験様々なOH 濃度を持つシリカガラス同士の加熱接合を行い,接合界面付近で

のOH 濃度分布の変化を調べた。サンプルは OH を 1000 ppm 程度含むもの (III

型),200 ppm 程度含むもの(II 型),OH を含まないもの(I 型)を用いた。

表面を研磨した厚さ3 mm のシリカガラス同士を接触荷重したものを大気中 1150℃の温度で,20 分,60 分,90 分加熱することによって接合した。 III 型同士の接合では、接合界面付近で OH 濃度の低下がみられた。II 型同士 では、接合界面付近でOH 濃度の増大がみられた。何れの場合も 90 分熱処理し た場合は分布が平坦になった。これは、シリカガラス板同士の接合が完了しOH が界面間で十分拡散して均一になったためと考えられ、OH 同士は熱処理を十分 行うと、拡散して均質になるということが分かる。 OH を含まない I 型同士では接合界面で OH 濃度が増大した。但し、熱処理時 間が長くなるにつれOH 濃度が低くなった。これも熱処理時間が増えるにした がって、相互に拡散していったためと考えられる。 OH 濃度が大きく異なる材質同士の接合では緩やかに OH 濃度が変化したが、 熱処理時間による大きな差異は認められなかった。 6.1 火炎溶融シリカガラスOH濃度変化 火炎溶融シリカガラスを用い、熱処理前後での OH 濃度変化量について調べ た。サンプルは140~460ppm 程度の OH 濃度を含み、横 30mm、縦 10mm、厚さ 5.34mm、または 5.47mm のものを使用した。熱処理時間を 5 時間で 900、1000、 1100、1150℃それぞれ熱処理を行った。OH 濃度は元の OH 基含有量が多くなる につれて、変化量が減少傾向になることがわかった。200~300 ppm 付近で OH

とどまった。今回は大気中での熱処理だったが、今後は熱処理の雰囲気を変え、 シリカガラスの種類による違いを広く調べる必要がある。また今回は、簡易的 な実験故に断面の測定ではなく、サンプルの平均の値をとっている。より詳し く調べるため表面付近の測定をして、構造変化について調べる必要がある。

参考文献

1)海部 宣男,理科年表 平成 15 年 丸善株式会社(2002)

2)貫井 明彦,「シリカ相のポリモルフィズム」 セラミックス,20(1985) 3)葛生 伸,石英ガラスの世界 工業調査会(1995)

4)川副博司 他編,非晶質シリカ材料応用ハンドブック リアライズ社(1999) 5)R. Brükner : J. Non-Cryst. Solids 5, 123 (1970)

6)R. Tohmon , M. Mizuno, Y. Ohki, K. Sasegawa, K. Nagasawa, and Y. Hama, Phys. Rev. B39, 1337 (1989)

7)A. Agarwal, K. M. Tomozawa: J. Non-Cryst. Solids 185, 191 (1995)

8)Y. Kokubo, N. Kuzuu, I. Serizawa, L.-H. Zeng and K. Fujii: J. Non-Cryst. Solids 349. 38~45 (2004) 9) 湊 茂治「シリカガラス管の熱処理に伴う構造変化」福井大学工学部物理工学 科卒業論文(2005) 10)吉田 圭一「シリカガラスの接合に伴う構造変化」福井大学工学部物理工学科 卒業論文(2007) 11)岡崎 明秀「シリカガラス板断面の熱処理に伴う構造変化」福井大学大学院工 学研究科物理工学専攻修士論文(2008)

![表 1.3 各種シリカガラスの比較表 1 ) 分 類 溶融 合成 種 類 電気溶融 火炎溶融 直接法 プラズマ法 スート法 ゾルゲル法 原 料 水晶 水晶 四酸化 ケイ素 四酸化 ケイ素 四酸化 ケイ素 アルキシル ケート 製 造 法 アークプラズマ電気炉 酸水素 火炎溶融 酸水素火炎溶融・加水分解による直接堆積ガラス化 高周波 プラズマ スート合成 (電気炉) ゾル・ゲル化 →乾燥 (電気炉) 不 純 物 OH [ppm] ~10 100~300 3](https://thumb-ap.123doks.com/thumbv2/123deta/6761628.717808/11.892.66.775.113.1051/シリカガラスプラズマゾルゲルアルキシルアークプラズマプラズマ.webp)

![表 1.4 欠陥構造および溶存分子による光吸収の例 2) 欠陥種 構造 吸収ピーク エネルギー[eV] (波長[nm]) 半値幅 eV E’センター ≡Si・(Si≡) 5.8(215) 0.8 0.62 E’ β センター ≡Si・≡SiH 5.4(230) 0.62 E’ β センター表面 ≡Si 6.0-6.3 (207-197) 0.8 ODC(I) ≡Si・・・Si≡ 5.02(247) 0.35 ODC(II) ≡Si-Si≡ 7.6(163) 0.](https://thumb-ap.123doks.com/thumbv2/123deta/6761628.717808/17.892.120.771.216.882/およびによる欠陥種ピークエネルギーeVセンターセンターセンター.webp)