<総 説>

(受理:平成 29 年 6 月 15 日)

自動車における構造接着技術

~車体接着の技術動向と課題,および市場劣化予測技術の開発~

Structural Bonding Technology for Automotive

氷室 雄也 *・麻川 元康 *・山本 研一 *

Katsuya HIMURO, Motoyasu ASAKAWA, Kenichi YAMAMOTO

1. はじめに

環境・エネルギー問題から,自動車の二酸化炭素排出量 の規制が強化されてきている。そのため自動車メーカー各 社は,エンジンや駆動系などのパワートレインの効率向 上や車両の空気抵抗の低減,車両の軽量化などに取り組 み,二酸化炭素排出量の低減を進めている。しかしながら, 1990 年代以降,衝突安全性や快適性を向上するための装 備の増加などのため,車両重量が年々増加傾向にあり,車 両の軽量化のための技術開発が重要になっている。特に, 車両重量の 40 %程度を占める車体への軽量化要求は高く, 車体の軽量化技術の開発は特に重要と考えられる。 車体の軽量化は,構造設計技術と材料技術,工法技術の 3 方向から取り組まれている。構造設計技術では,構造の 連続化やマルチロードパスを採用することにより,車体全 体で均一に荷重を受け持つこと (応力分散) が進められて いる。材料技術では,通常の鋼板と比較して引張強さの高 い高張力鋼板の適用拡大に加え,アルミ合金や繊維強化複 合樹脂などに代表される軽量材の活用や材料置換が進んで いる。工法技術では,従来から使用されている抵抗スポッ ト溶接のような点接合から,レーザー溶接や接着といった 線・面接合への移行が進んでいる。点接合の中でも,異種 材料を接合するための接合工法として,摩擦攪拌接合やリ ベットが採用されつつある。また,面接合である接着は, 接合部の口開き変形を抑えるとともに,応力を分散するこ とができ,車体の剛性向上や振動低減に大きな効果がある。 これらの性能向上分を車体構造部材の薄板化や形状簡素化 に充てることで,軽量化に寄与することができる。 ここでは,車体接着の技術動向,および性能上・生産上 の課題を概説する。特に,性能上の課題の一つである耐久 信頼性に関して,市場における経時劣化予測における我々 の取り組みを紹介する。 * マツダ㈱ 広島県安芸郡府中町新地 3-1 〒 730-8670 * Mazda Mator Corporation3-1, Shinchi, Fuchu-cho. Aki-gun, Horoshima 730-8670, Japan

氷 室 雄 也 略歴: マツダ㈱ 技術研究所 アシ スタント・マネージャー 2006 年 大阪大学大学院工学研 究科修了。 日本接着学会委員。 専門: 車体の構造用接着技術,車体 の振動解析技術 麻 川 元 康 略歴: マツダ㈱ 技術研究所 テク ニカル・スペシャリスト 1997 年 3 月 大阪大学大学院 工学研究科修了。 2005 年 鉄 / アルミ摩擦点接 合技術研究と実用化 専門: 接合部の腐食防食 趣味: サキソフォン (子供と遊ぶ方 が楽しいので中断中) 山 本 研 一 略歴: マツダ㈱ 技術研究所 アシ スタント・マネージャー 1992 年 広島大学大学院生物 圏科学研究科修了。 Ph.D。自動車技術会 疲労信 頼性部門委員会委員。 専門: 車体の構造用接着技術,材料 の構造観察技術

2. 車体接着技術の動向

一般的に,自動車の車体接着は,構造用接着剤と点接合 である抵抗スポット溶接を併用するウェルドボンド接合が 主流となっている。ウェルドボンド接合は,1990 年代か ら欧州メーカーを中心に適用が増加しており,塗布長さで 100 m 以上適用した車体も存在する。また,2010 年代に入 り,国内メーカーでもウェルドボンド接合の適用が積極的 になっている1, 2)。ウェルドボンド接合は,接合部の剛性や 強度・耐久性の向上が主要な目的であるため,ヤング率と 強度が高いエポキシ系の接着剤が使われることがほとんど である。接着剤は1液の熱硬化型であり,車体工程内で塗 布し相手部品と点接合され,次の塗装工程内の乾燥炉のエ ネルギーを利用して硬化させる。 また,近年増加している,車体の一部にアルミや繊維強 化複合材などの軽量材を使用したマルチマテリアル車体に おいても,接着剤が適用される。マルチマテリアル車体に 接着剤を適用する第 1 の目的は,鉄鋼 / アルミ合金などの 異材間での電食を防止するため,絶縁材としての適用であ る。特に,欧州自動車メーカーでは,中型車以上の車種で アルミ合金の部分採用が増加している。例えば,Mercedes Benz Cクラス,Audi A4 などでは,アルミダイキャスト製 のフロントサスハウジングを Self-Piercing Rivet (SPR) な どの機械接合と接着剤を併用して接合している。フロント サスハウジングをアルミダイキャスト製にすることで,高 剛性化に加えて,軽量化や部品点数の削減などに貢献する ことができる。マルチマテリアル車体に接着剤を適用す る第 2 の目的は,被着体の熱膨張差によるひずみの吸収 に,接着剤を利用することである。この場合,接着剤には 伸びが大きいウレタン系の常温硬化接着剤がよく用いられ る。軽量材の中でも CFRP などの繊維強化複合材の接合 では,従来の抵抗スポット溶接が適用できず,ボルトなど の機械締結に頼らざるを得ないが,接着をうまく利用する ことで,軽量化と車体生産性を同時に確保している。例え ば,BMW i3 ではエポキシ樹脂をマトリクスとする熱硬化 性 CFRP のボデーが採用されているが,その接合には主に 接着剤が使用されており,点接合などのその他の接合方法 による接合はほとんど行われていない。また,ボデーとア ルミスペースフレームのシャシーの接合にも,ボルトに加 えて接着剤が適用されている3)。最近では,BMW 7 シリー ズのように,鉄鋼とアルミ合金を組み合わせたマルチマテ リアル車体構造に CFRP の補強体を接合するなど,様々な 材料が適材適所に適用されている例も出てきており,接着 剤の適用は当たり前の技術となってきている。3. 車体接着技術の課題

ここでは,車体接着技術の課題を生産面と性能面に分け て解説する。 3.1 生産面での主要課題 図 1 に一般的な自動車の生産から廃車までの流れを示 す。自動車の生産は,プレス工程,車体組立工程,塗装工 程,車両組立工程から成る。2 章で述べたように,接着剤 は車体組立工程内で塗布され,相手部品と組み合わせてス ポット溶接された後に,次の塗装工程内の乾燥炉の熱量で 硬化される。このように,車体接着は自動車生産ラインの 流れに従い,複数の工程にまたがって施工されるため,管 理項目が多岐にわたるとともに外乱因子も多く,接着品質 を確保することが非常に困難である。接着剤の観点でみた 生産面での主な課題を以下に示す。 3.1.1 被着体の表面状態によらず接着できること プレス工程では,車体部品の成型性を確保するため,プ レス潤滑油が使用されるが,部品の防錆やコストの面から 接着時でもプレス部品には脱脂は施されない。また,車体 部品には様々なめっき種や高張力鋼板などを適用している ため,鋼板の表面状態によらず,接着性を確保できること 図 1 自動車の生産から廃車までが求められる。 3.1.2 塗布後,未硬化状態で放置しても吸湿が少ないこと 車体に接着剤が塗布された状態で週末を迎えた場合,週 末の数日間の生産ラインが停止している間など,接着剤が 未硬化のままで放置されることがある。この期間に接着剤 が吸湿してしまうと,加熱硬化時に水分が気化し,接着剤 が発泡してしまう場合がある。図 2 に吸湿による接着剤の 発泡面積率と接着強度との関係の一例を示す4)。接着剤が 夏場の高温多湿下で未硬化のまま 3 日放置されると塗布面 積の 70%程度が発泡し,接着強度が 20%低下することが わかる。したがって,塗布後,未硬化状態で放置しても吸 湿が少ないことが求められる。 3.1.3 低温・短時間で硬化すること 塗装工程内の乾燥炉で車体が加熱される際に,複雑に組 み合わされた車体のフレーム内のような奥まった部位は, 外板部と比較して温度が上がりにくい。図 3 に車体の外部 と内部の乾燥炉での温度変化の違いを示す。車体の内部は 外板部と比較して昇温速度が遅く,温度が上がりにくいこ とがわかる。したがって,接着剤が低温,短時間で硬化す ることが求められる。 0 10 20 30 40 0 20 40 60 80 100

Ratio of bubble's area [%]

Lap shear strength [MPa

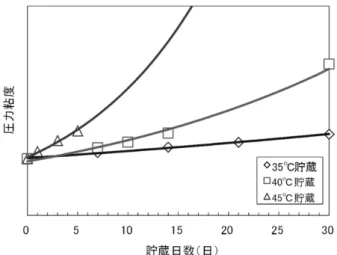

] 図 2 発泡面積率と接着強度との関係 (一例) 4) 図 3 乾燥炉での車体の部位による温度変化の違い 3.1.4 貯蔵安定性が高いこと 自動車工場は,夏場はとても暑い場合が多い。しかし, 接着剤の塗布工程内でペール缶を保冷することはコスト面 から避けられることが多い。図 4 に各温度での貯蔵日数と 20℃での圧力粘度の関係の一例を示す。どの温度でも貯蔵 日数の増加により,粘度が上昇していることがわかる。し たがって,増粘による塗布性の悪化を防ぐため,30 度を 超える環境下でも硬化反応が進まないように硬化特性を調 整する必要がある。 図 4 貯蔵日数と粘度変化の関係 3.1.5 塗装乾燥炉での加熱硬化後に,車体にひずみが残 らず,接着が破断しないこと アルミ合金の線膨張係数は,鋼の 3 倍大きい。鋼板車体 の一部をアルミ合金に置き換えたマルチマテリアル車体の 場合,熱膨張差による変形で接着層には数 mm オーダー の変形が加わることになる。車体に歪が残ることで意匠性 が低下するとともに,残留応力により接着剤が破断してし まうと,接着剤の適用目的を達成することが困難となる。 3.2 性能面での主要課題 市場では,様々な使用状態,かつ世界中の様々な使用環 境にさらされる中で,初期性能はもちろん,廃車まで接着 性能が確保されるように,耐久信頼性が求められる。接着 剤の観点でみた性能面での主な課題を以下に示す。 初期性能では,以下が挙げられる。 3.2.1 剛性・強度と伸びなど,複数の要求性能を同時に 満足できること 車体接着は,接合部の剛性や強度・耐久性の向上を目的 として適用するが,使用する接着剤の種類を極力減らし, 生産管理コストを抑えたいため,必要機能を一度に満足す る接着剤が求められる。 3.2.2 使用温度範囲での性能変化が小さいこと 自動車は,炎天下から極寒まで世界中の様々は使用環境 に晒される。想定される環境下で,強度や剛性などの変化 が小さいことが求められる。 同様に耐久性能では,以下が挙げられる。

3.2.3 経時劣化が小さいこと 自動車は,様々は環境下で使用されるため,接着剤には 冷熱の繰り返しや水分よるダメージが与えられる。これに よる性能の低下が小さい接着剤が求められる。経時劣化に ついては,さらに詳細な内容を 5 章で述べる。 3.2.4 耐食性に影響がないこと 接着剤の適用により,追加で防錆ワックスや防水シー ラーのような防錆対策が必要になるとコストや重量が増加 することになる。したがって,追加の防錆対策が不要な接 着剤が求められる。 以上,接着技術の主要課題を述べてきたが,このすべて を接着剤のみで解決することは困難である。実際には,自 動車メーカーで使い方や構造の工夫と並行で適用を進めて いく必要がある。

4. 市場劣化予測技術の開発

ここでは,3.2 章で示した性能面の主な課題のうち,3.2.3 項,経時劣化に対する我々の取り組みを紹介する。図 5 に, 車体接着における劣化要因を示す。 市場では,自動車は様々な環境下に暴露されるが,接着 剤にとって最も厳しい劣化因子は水分である。吸水によっ て,物理的変化である膨潤だけでなく,化学的変化である 加水分解が起こり,接着強度の低下を招く。耐久信頼性を 確保するには,物理的・化学的に安定な接着剤を開発する ことに加えて,自動車メーカーとして,市場での経時劣化 を予測して下限値設計を可能にすることが重要である。そ こで我々は,接着剤の加水分解と接着強度の関係に着目し, 吸水による経時劣化現象の定量化に取り組んだ5 ~ 8)。 1 液熱硬化型のエポキシ系接着剤を対象に,吸水による 接着強度および化学結合状態の変化を調べた。図 6 に,80 ℃,95 % RH で所定日数吸水処理した後,常温にて 1 日 乾燥させたラップシア試験片の荷重 - 変位曲線の一例を示 す。荷重負荷直後の曲線がほぼ一致し,継手の剛性の変化 はないことに加え,吸水処理日数が増えるに従い,伸びと 接着強度が低下することがわかる。これら試験片の接着破 面のフーリエ変換赤外分析 (FT-IR) スペクトルを図 7 に 示す。吸水処理日数が増えるに従い,1,648 cm-1付近のピー ク強度が減少し,1,730 cm-1付近のピーク強度が増加して いる。車体の構造用接着剤にはウレタン変性エポキシ樹脂 等がよく使用されていることから判断して,これらピーク 強度の変化は図 8 に示すウレタン結合の加水分解,あるい は図 9 示す尿素結合の加水分解によるものと推定される。 以上のことから,接着強度の低下は,接着界面付近の樹脂 の架橋構造が加水分解によって切断されたことが要因と考 える。 そこで,動的粘弾性測定を用いて架橋密度の変化を評価 した結果を図 10 に示す。本測定法で架橋密度は,ガラス 転移温度 (Tg) から 40K 高いところでのゴム状態の貯蔵弾 性率 (E’ ) を,ゴム弾性理論式に基づく以下の (1) 式に適 用して算出した。 図 5 車体接着の劣化要因 図 6 耐湿試験後における接着強度の変化7)ρ = E’ 3φRT … (1) ρ :架橋密度 (mol/m3) E’:貯蔵弾性率 (Pa) (=ゴム状態での貯蔵弾性率) φ :フロント係数 (φ=1) R :気体定数 (8.31J/(K mol)) T:温度 (K) その結果,吸水に伴い貯蔵弾性率から算出した架橋密度 は半減しており,樹脂の架橋構造が加水分解によって切断 されていることがわかる。 上記の吸水劣化を定量化するため, (2) 式のように 1,648 cm-1付近のピーク強度 (Ic) と,1,730 cm-1付近のピーク強 度 (Ia) の比をとり,吸水処理をしていない試験片のピー ク強度比を減じた値を加水分解度合い (Dh) と定義した。 図 7 耐湿試験後における接着剤の FT-IR スペクトルの変化8) 図 8 加水分解反応の推定 1 (ウレタン結合) 5) 図 9 加水分解反応の推定 2 (尿素結合) 8) 図 10 耐湿試験後における接着剤の架橋密度の変化

Dh =

(

Ic Ia)

-(

Ic0 Ia)

… (2) 加水分解度合いと接着強度の関係を整理したグラフを 図 11 に示す。接着では,接着端部に応力集中し,そこが 破壊の起点となるため,ここでの加水分解度合いは接着破 面端部近傍の値を採用した。加水分解度合いと接着強度は 対数で回帰すると高い相関が見られることがわかる。した がって,加水分解度合いは劣化指標として用いることがで きると考える。 劣化の進展状況を把握するため,接着継手の加水分解度 合いの分布を断面方向から調査した。図 12 に測定点の模 式図を示す。計測点は,重ね合わせ方向に 0.1 mm の点か ら等間隔に 5 点,厚さ方向に被着体 - 接着剤界面からか ら 0.1,0.2 mm の点と接着剤中央の 5 点の計 25 点とした。 ここで,分析サンプルは加水分解の進展をできるだけ明確 に分析できるよう,接着厚約 1.2 mm で作製した。 80 ℃,95 % RH の環境下で吸水処理を行った試験片の 加水分解度合いの分布を図 13 に示す。ここで横軸は,端 部から測定点までの距離 (l) を重ね合わせ長 (L) で除した 値としている。吸水処理を行った試験片は,時間の経過と ともに加水分解度合いの分布が変化している。吸水 1 日後 には接着剤端部 (l/L = 0.08, 0.92) から加水分解が始まる。 吸水処理時間の経過に伴い内部へと加水分解が進展し,20 日後には全体が一様に加水分解する。吸水 1 日目ですでに 接着剤端部での加水分解が始まっていることから,接着剤 内へ水分が拡散するのとほぼ同時に加水分解が起こってい ると考えられる。 劣化指標の妥当性を確認するため,市場から中古車を回 収し,ウェルドボンド接合部位の接着剤の加水分解度合い を調べた結果を図 14 に示す。ここで,本来なら横軸は使 用環境で整理することが適切であるが,それをトレースす ることが困難であるため,代用指標として車両の生産経過 年数を用いた。生産経過年数が増えるに従って加水分解度 合いが増加している。この接着剤の場合,市場 7 年で加水 分解度合いは約 0.5 であり,図 11 から接着強度は 10 %程 度低下すると予測できる。 図 11 加水分解度合いと接着強度の関係7) 図 12 測定点の模式図6)5. まとめ

CO2排出量の規制に対応するには車体の軽量化は必須で あり,車体の剛性向上や振動低減に大きな効果がある接着 はその鍵となる接合技術である。また,近年のマルチマテ リアル車体に対し,異材間での電食防止や熱ひずみ吸収の ため,車体接着の重要性は今後ますます高まることは必至 である。主要課題のひとつは耐久信頼性の確保であり,自 動車メーカーとして,市場での経時劣化を予測して下限値 設計を可能にすることが重要である。今回は,その一例と して,接着剤の劣化指標として加水分解度合いを定義する ことで,接着強度と相関をもって市場での経時劣化を予測 できることを示した。文

献

1) 木村隆之ほか, マツダ技報, No.30, p.103 (2012). 2) 匂坂享史ほか, 自動車技術会学術講演会フォーラム, 14 FORUM-7, p.1 (2014).3) BMW i3, Euro Car Body, 15th Global Car Body Benchmarking Conference (2013). 4) 山本研一ほか, M&M 材料力学カンファレンス 2010, p.647 (2010). 5) 氷室雄也ほか, 自動車技術会学術講演会前刷集, No.33-10, p.11 (2010). 6) 氷室雄也ほか, 自動車技術会論文集 , 43, p.543 (2012). 7) 氷室雄也ほか, マツダ技報, No.30, p.219 (2012). 8) 小林敏雄ほか, 自動車技術会シンポジウム, No.5-13, p.25 (2013). 図 13 加水分解度合いの分布6) 図 14 市場での加水分解度合いの変化5)