修 士 論 文

(

題

目

)

インデンテーションから

切断に至る刃先の現象:

分子動力学による検討

平成

29

年度

岐阜大学大学院

工学研究科 博士前期課程

機械システム工学専攻

目 次

1 緒言 . . . 1 2 解析手法の基礎 . . . 3 2.1 分子動力学法 . . . . 3 2.2 EAM(原子埋め込み法)ポテンシャル . . . 4 2.3 高速化手法 . . . . 6 2.4 速度スケーリング法 . . . . 6 2.5 LAMMPSを用いた解析 . . . . 8 3 ツール先端の形状を変えた検討 . . . 10 3.1 シミュレーション条件 . . . 10 3.2 シミュレーション結果および考察 . . . 12 3.2.1 ツール反力の変化 . . . 12 3.2.2 切断過程の原子配置変化 . . . 13 4 多結晶ワークの切断 . . . 20 4.1 シミュレーション条件 . . . 20 4.2 表面粗さの評価法 . . . 23 4.3 シミュレーション結果および考察 . . . 25 4.3.1 切断の様子 . . . 25 4.3.2 表面粗さ . . . 27 4.3.3 ツール反力の変化 . . . 29 4.3.4 表面原子数の変化 . . . 30 4.3.5 切断過程の詳細 . . . 31 5 結論 . . . 52参考文献 . . . 54 A付録 . . . 56

1

緒言

切断加工では切断面に割れやバリが発生するため,表面仕上げの工程が必要にな る.もし「きれいに」切ることができれば,この当然とされていた工程が省略でき生 産効率の向上が見込める.そのためには刃先まわりの微視的領域での切断現象の体 系化が必要である.インデンテーションや切削などの除去加工を模した MD シミュ レーションは,90 年代の Kelchner らの金属を対象としたナノインデンテーション(1) を初めとして現在まで様々行われている.Cheong と Zhang はダイヤモンド圧子を ダイヤモンド構造のシリコンへ押し込む際に,シリコンが体心正方晶に相転移,除 荷するとアモルファスへと転移することを観察し,アモルファスと体心正方晶の相 転移が可逆的である可能性を示唆している(2) .Fang らは銅をターゲットとした切 削およびナノインデンテーションのシミュレーションを行っている(3)–(5).2000 年 の切削シミュレーションでは,ピン型ツールの角度および切削深さが大きくなると 切削抵抗も増加することと,切削抵抗が速度 50m/s∼200m/s の範囲では変わらない ことを報告している(3) .同時に数ピコ秒周期の切削方向のスティックスリップ現象 も観察している.2002 年にはダイヤモンドツールと銅ワークに Morse ポテンシャル を適用したスクライビングのシミュレーションを行い,AFM の実験結果と一致し ていることを示し,Morse ポテンシャルが C-Cu 間および Cu-Cu 間の相互作用を良 好に再現していることを報告している(4) .なお,インデンテーションや切削シミュ レーションへ既存のポテンシャルを適用することの妥当性について,他にもいくつ か検証されている(6) .2003 年には温度の影響について検討し,ヤング率および硬度 が温度上昇につれて小さくなることを報告し,より高い温度で弾性回復が小さくなることを示している.ただし,推定の弾性率は実験値よりも高く,この原因を欠陥 のない単結晶モデルにあると結論づけている(5) .Pei らは Cu の切削加工のシミュ レーションを重点的に行っている(7), (8).2006 年にすくい角の影響を調べ,負のす くい角では切削に垂直な方向への切削抵抗が大きいため母材表面が内部深くまで塑 性変形すること,削りくずの量が減少することを報告している(7) .2007 年には 400 万原子の 3 次元 MD 切削シミュレーションに展開し,結晶方位と切断方向を変える だけで被削材の変形,転位運動,切断抵抗に違いがでることを示した上で,切削方 向・切削垂直方向の抵抗のベクトル和がある切削深さで急激に増加することを確認 し,これを金属結合由来の現象であることを説明している(8) .Imran らは Ni への 球状圧子の押し込みシミュレーションを行い,押し込み速度依存性,圧子径と最大 荷重の関係性,繰り返し押し込みなど多角的に検討している.繰り返し押し込みで は,押し込み時の最大荷重と投影接触面積から硬度を定義し,負荷・除荷のサイク ルの増加で最大荷重と硬さが低下していくことを報告している(9) .Wang らは切削 シミュレーションを行い,被削材がせん断と押し出しの混合相を成形することを観 察し,被削材への損傷を軽減させる条件を提示している(10) . これらの研究は被削材の表面近傍の変形現象に着目しているが,被削材の分離の プロセスは重要視されていない.本研究では切断現象を分子動力学法からアプロー チするものとして,パンチを用いた打ち抜きなどの「せん断」ではなく,原子レベ ルで鋭い刃先がものを切り分けて進む「両断」による切断シミュレーションを行う. 具体的には,刃の形状や被削材の結晶方位,材料などを変え,刃に働く反力や表面

2

解析手法の基礎

2.1

分子動力学法

分子動力学法 (molecular dynamics method,略して MD 法) は,系を構成する各 粒子についてニュートンの運動方程式 mαd 2rα dt2 = F α (2.1) をたて,これを数値積分することにより粒子の軌跡を求める方法である(11).ここ で,mα,rαはそれぞれ原子 α の質量および位置ベクトルである.原子 α に作用す る力 Fαは,系のポテンシャルエネルギー Etotの各位置における空間勾配として次 式により求められる. Fα =−∂Etot ∂rα (2.2) 式 (2.1) の数値積分には,Verlet の方法,予測子–修正子法等がよく用いられる(12). 本研究では,以下に示す Verlet の方法を用いた.時刻 t + ∆t と t− ∆t での粒子 α の 位置ベクトル rα(t± ∆t) を Taylor 展開すると rα(t + ∆t) = rα(t) + ∆tdr α(t) dt + (∆t)2 2 d2rα(t) dt2 + O ( (∆t)3) (2.3) rα(t− ∆t) = rα(t)− ∆tdr α(t) dt + (∆t)2 2 d2rα(t) dt2 + O ( (∆t)3) (2.4) となる.ここで,vαを時刻 t における原子 α の速度とすると, drα dt = v α(t) (2.5) であり,式 (2.1) と式 (2.5) を式 (2.3) と式 (2.4) に代入すると, rα(t + ∆t) = rα(t) + ∆tvα(t) + (∆t) 2 2 Fα(t) mα + O ( (∆t)3) (2.6) rα(t− ∆t) = rα(t)− ∆tvα(t) +(∆t) 2 Fα(t) + O ( (∆t)3 ) (2.7)

となる.両式の和と差をとると, rα(t + ∆t) + rα(t− ∆t) = 2rα(t) + (∆t)2F α(t) mα + O ( (∆t)4) (2.8) rα(t + ∆t)− rα(t− ∆t) = 2∆tvα(t) + O((∆t)3) (2.9) が得られる.∆t3以上の高次項は無視できるとすると,時刻 t + ∆t での位置ベクト ルと t での速度は rα(t + ∆t) = 2rα(t)− rα(t− ∆t) + (∆t)2 F α (t) mα (2.10) vα(t) = 1 2∆t{r α(t + ∆t)− rα(t− ∆t)} (2.11) と求められる.t + ∆t での座標を求めるには 2 つの時刻 t と t− ∆t での座標が必要 である.初期の計算 (t = 0) では,t = ∆t での座標 rα(∆t)は式 (2.6) と初速度から 得ることができる.

2.2

EAM

(原子埋め込み法)ポテンシャル

式 (2.2) で示したように,原子 α に作用する力 Fαは系のエネルギー Etotをポテ ンシャルとして決定される.したがって,系のポテンシャルエネルギー Etotをいか に精度よく評価するかが重要となる.量子力学に基づき,電子や原子核のハミルト ニアンから系のポテンシャルエネルギーを精密に求めて原子の運動を追跡する第一 原理分子動力学法(13)も試みられているが,計算量が極めて膨大になるため,ごく 少数の原子しか扱うことができず,変形・破壊のような多数の原子の動的挙動への 直接的な適用は困難である.そこで,原子間相互作用を簡略評価する原子間ポテンテンシャルは金属中の多体効果を良好に再現することから広く用いられている.密 度汎関数理論に基づき,まず金属材料における系のポテンシャルエネルギー Etotは 原子を価電子雲中に埋め込むエネルギーと原子間の 2 体間相互作用の和で与えられ るとする.さらに,埋め込みエネルギーは埋め込む位置の電子密度にのみ依存する と仮定することによって,系全体のエネルギーは次式のように表わされる. Etot = N ∑ α F ( ¯ρα) + 1 2 N ∑ α N ∑ β(̸=α) ϕ(rαβ) (2.12) ここで,¯ραは原子 α の位置における多体効果を考慮する密度を表し,F (¯ρα)は密度 ¯ ραの位置に原子を埋め込むエネルギー,ϕ(rαβ)は距離 rαβ離れた原子 α と β のクー ロン相互作用である.密度 ¯ραは周囲の原子 β からの寄与 ρ(rαβ)の重ね合わせで与 えられると仮定し ¯ ρα = neighbor∑ β(̸=α) ρ(rαβ) (2.13) で評価する.

3 章の鉄の単元系の解析には EAM ポテンシャルの一つである FS(Finnis Sinclar) ポテンシャル(14)を用いた.FS ポテンシャルでは,系のエネルギーを Etot = ∑ α Eα =∑ α { 1 2 ∑ β̸=α ϕ(rαβ)− AF (¯ρα) } (2.14) で評価する.ここで ¯ ρα = ∑ β̸=α ρ(rαβ) (ρ(rαβ) = (r− d)2+ β(r− d)3/d) (2.15) であり,d, β, A はパラメータである.また埋め込みエネルギー F (ρ) は F (ρ) = √ρ と単純な関数形であるのが特徴である.d, β, A の値を Table 2.1 に示す.

Table 2.1 : Potential parameters of FS potential. A [eV] d [nm] β 1.828905 0.3569745 1.8

2.3

高速化手法

原子数 N の系において粒子間の全相互作用を評価すると,1 ステップに N×(N − 1) 回の計算が必要となり,N が大きくなると極めて膨大な計算量となる.実際には, 一定距離以上離れた粒子は影響を及ぼさないので,作用を及ぼす範囲 (カットオフ 半径 rc)内の粒子からの寄与を効率よく計算することにより高速化できる.本研究 で用いたブロック分割法は,シミュレートする系をカットオフ距離程度の格子状に 分割し,各ブロックに属する粒子をメモリーに記憶する.着目している粒子に作用 する力を評価する際には,図 2.1 に示すように,その粒子が属するブロックおよび 隣接するブロックから相互作用する粒子を探索して行う.粒子が属するブロックは, 粒子の位置座標をブロックの辺長 bx,by で除した際の整数により判断できるので, ブロック登録時の計算負荷は粒子数 N のオーダーとなる.2.4

速度スケーリング法

分子動力学解析における温度制御には一般的には速度スケーリング法が用いられ る.この方法は,統計熱力学より導かれる式 (2.16) を用いて,以下のように制御 する.Fig. 2.1 : Schematic of domain decomposition method. ここで mαは粒子 α の質量,viαは 温度 T での粒子 α の速度,kBは Boltzmann 定 数で kB=1.38× 10−23[J/K]である.目標の温度 T0 における原子 α の速度を viα0 と おくと vα i0 は式 (2.17) のように表される. viα0 = ( 3kBT0 mα )0.5 (2.17) 同様に,温度 T の時の原子 α の速度は式 (2.18) のように表される. viα = ( 3kBT mα )0.5 (2.18) 式 (2.17) と式 (2.18) より以下の式が得られる. vα i0 vα i = ( T0 T )0.5 (2.19) つまり,系の温度を T から T0 にするには,式 (2.19) の右辺を現在の速度に掛けて やればよい.ただ,これだけでは原子配置に反映されないので,Verlet 法における 座標更新の式 (2.10) を以下のように置き換える必要がある. rα(t + ∆t) = rα(t) + √ T0 ( rα(t)− rα(t− ∆t) + (∆t)2 F α (t)) (2.20)

平衡状態では,能勢の方法(15) など外部との熱のやりとりをする変数を考慮した拡 張系の分子動力学法によって得られるカノニカルアンサンブルに一致することが示 されている.

2.5

LAMMPS

を用いた解析

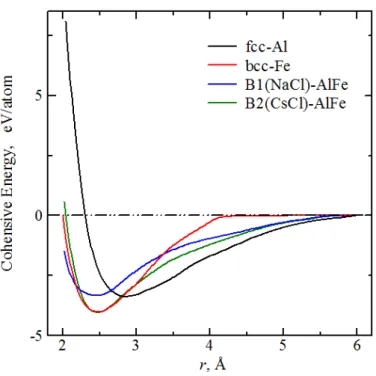

3章の鉄―アルミニウムの二元系,4 章の鉄の単元系と鉄―アルミニウムの二元 系の解析にはオープンソースの大規模 MD ソルバである LAMMPS(16)を用いて解析 した.LAMMPS での温度制御は Nose-Hoover(17)法による NVT カノニカルアンサ ンブルを採用している.原子間相互作用には Mendelev(18)らの EAM ポテンシャル データ Al-Fe.eam.fs を用いた.二元系の EAM では,部分電子密度 ¯ραは近接原子 β の種類 i に依存し,先の式 (2.13) で ¯ ρα = neighbor∑ β(̸=α) ρi(rαβ) (2.21) と原子種 i からの寄与の和となる.原子 α と β の原子種 i, j が異なるとき,式 (2.14) の 2 体間相互作用 ϕij(rαβ)は ϕij(rαβ) = 1 2 {ρβ i(rαβ) ρα i(rαβ) ϕii(rαβ) + ρα i(rαβ) ρβi(rαβ)ϕjj(r αβ) } (2.22) と単元系の 2 体ポテンシャル ϕii(rαβ),ϕjj(rαβ)を原子間の寄与 ρi,ρjの比で重みを つけた和をとっている.Table. 2.2 に 0K 完全結晶での Fe,Al および FeAl 合金の物 性値を,Fig. 2.2 に格子長さ変化に対する凝集エネルギーを示す.Table 2.2 : Crystal structure properties at 0K.

prototype E [eV] a [˚A] C11 [GPa] C12 [GPa] C44 [GPa] bcc-Fe -4.0130 2.8553 243.43 145.09 116.18

fcc-Al -3.3697 4.0333 115.93 61.38 33.39 B1(NaCl)-AlFe -3.3266 4.9145 237.03 0.84 -24.55 B2(CsCl)-AlFe -4.0249 2.8513 261.85 169.46 138.96

3

ツール先端の形状を変えた検討

3.1

シミュレーション条件

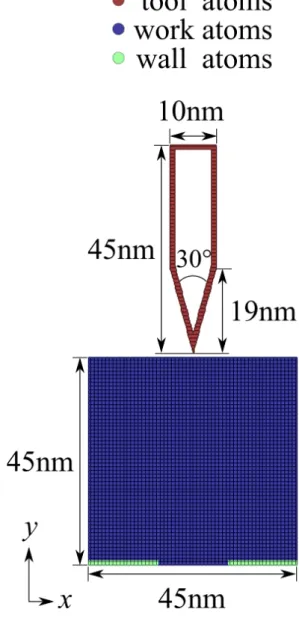

Fig. 3.1にシミュレーションモデルを示す.ツールとワークは単結晶で,Fe ツール― Feワーク,Fe ツール―Al ワークの 2 通りを対象とする.Table 3.1 にツールとワーク の結晶方位と寸法を示す.Fe ツール―Fe ワークの結晶方位はどちらも x, y, z を bcc の [100],[010],[001]とし,Fe ツール―Al ワークは Fe は x, y, z を bcc の [100],[011],[011], Alは fcc の [100],[010],[001] とした.いずれも z 方向は周期境界条件を適用した薄板 モデルで,Fe ツール―Fe ワークの厚さは 0.86nm,Fe ツール―Al ワークの厚さは 1.2nmである.原子数は Fe ワークが 13 万,Al ワークが 14 万である.ツールは剛体 とし,形状は Table 3.2 に示すように先端角度 θ を変えた三角形で検討した.三角形 は輪郭をカットオフ距離の厚さにして中をくり抜いている.

Fe ツール―Fe ワークは独自コードで,Fe ツール―Al ワークは LAMMPS で解析 を行った.ワークからカットオフ距離だけ上にツールを配置し,初期配置時に相互 作用が及ばないようにして緩和した後,ツールを y 方向に-2.0×10−5nm/fsの速さで ワークに進入させて切断シミュレーションを行った.このとき,ワークの下限から カットオフ距離までの原子を仮想壁面として固定している.ただし,ツールの通過 範囲は固定していない.温度は 0.1K とした.

Fig. 3.1 : Simulation model.

Table 3.1 : Crystal orientation of the tool and work.

Tool - Work Crystal orientation Periodic length Tool Work in z [nm] x [100] x [100] Fe - Fe y [100] y [100] 0.86 z [100] z [100] x [100] x [100] Fe - Al y [011] y [100] 1.2 z [011] z [100]

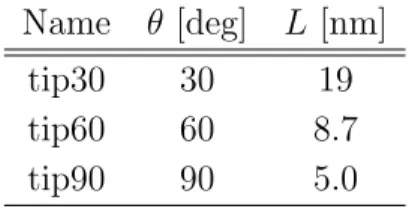

Table 3.2 : Shape of the tool. Name θ [deg] L [nm]

tip30 30 19 tip60 60 8.7 tip90 90 5.0

3.2

シミュレーション結果および考察

3.2.1 ツール反力の変化 Fig. 3.2に単位長さ当たりのツールへの反力(垂直抗力)―時間変化を示す.Fe ツール―Fe ワークでは押し込み直後は反力が急増し,途中からはほぼ横ばいとなっ た.ツールの先端角が大きいほど,反力の上昇割合は大きい傾向にある.これはツー ルが鋭いほど三角形の高さ L が大きくなり,全ての面が接触するまでの時間がかか るためである.一方 Fe ツール―Al ワークでは Fe ワークの反力に比べ,ツールの反 力はほとんど増加せず,ツール形状による差も小さい.(a) Fe tool - Fe work (b) Fe tool - Al work Fig. 3.2 : Change in the tool force.

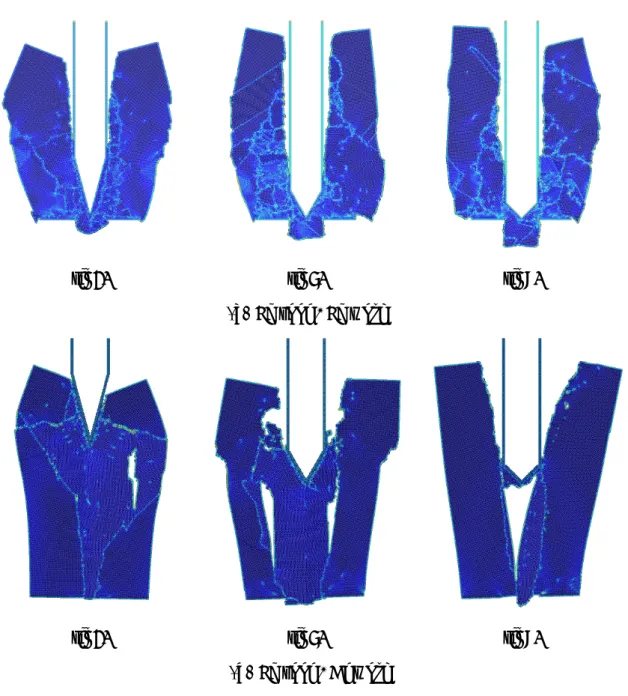

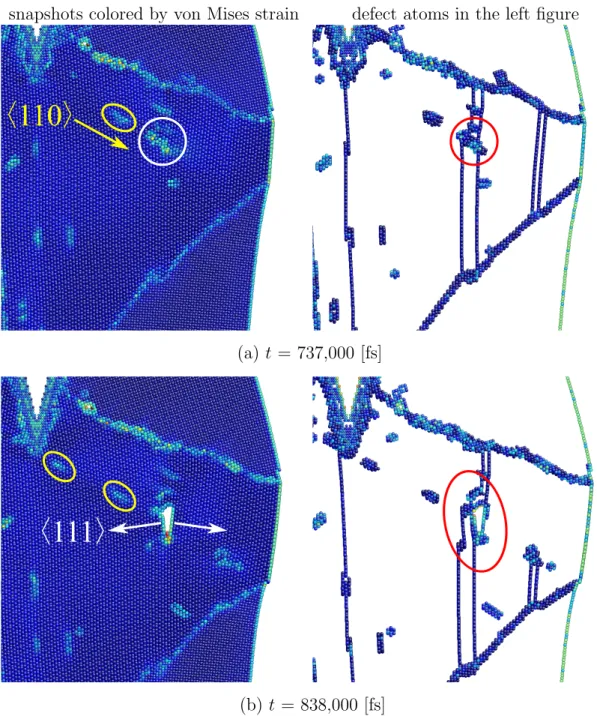

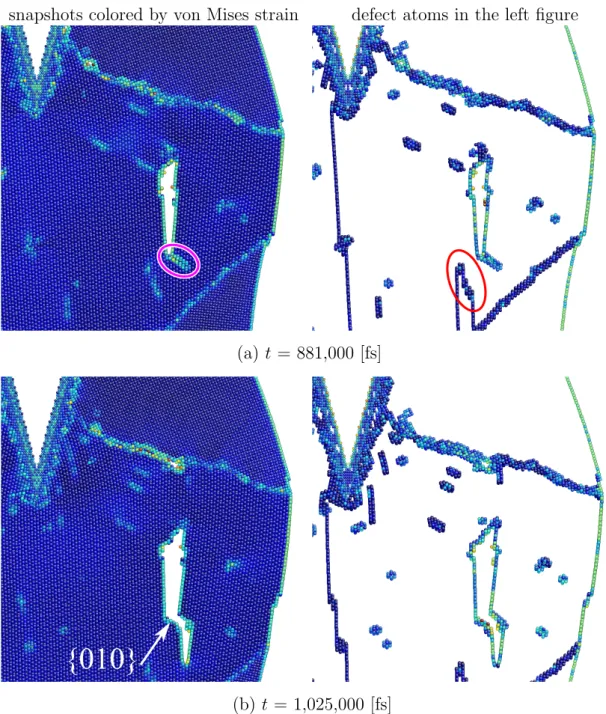

3.2.2 切断過程の原子配置変化 Fig. 3.3に切断中の原子配置を示す.Fe ワークはツール先端がワーク底面に到達 した時点を示しているが,押し込み中はツール先端からの転位射出が頻繁に起こっ た.ツールの押し込みによる結晶構造の乱れもあるが,Fig. 3.4 に拡大して示すよう にツール通過後の亜粒界で巨視的なすべり変形が起こり,これが切断面の粗さに大 きく影響した.Al ワークは押し込み初期に亜粒界からへき開が起こり割れを生じた. Fig. 3.5に亜粒界の生成の過程を示す.(a) のようにツール先端近傍に亜結晶が発生 し,(b) 左図のように成長する.(b) の右図は (100) 面からみた亜結晶の成長過程を 拡大して示したものである.母材が [011] 方向にすべることで亜結晶が成長し,母材 との接触面は (111) 面となる.Fig. 3.6 に示すように,tip90 ではこの亜粒界で割れ が起こった.tip90 では亜結晶は最後まで押し込み方向に成長し,ツールに先行して へき開が進展した.そのため tip90 ではツールの側面がへき開面をなぞるだけの切 断となり,Fig. 3.3 に示すようなきれいな切断面となった.Fig. 3.7 に tip30 での亜結 晶の成長過程を拡大して示す.(a) 左図は亜粒界の原子面を側面(厚さ方向)から見 た図で,結晶方位が分かりやすいように回転させて示している.(a) 右図において左 側が亜結晶,右側が母材で,x 方向へ成長している途中である.(b) の紫線は双晶境 界であり,1 から 2 で方位が双晶境界を軸に反転し,2 から 3 で再度元の方位に戻っ ている.また赤丸で囲んだのは転位で,亜結晶の [010] 方向に伝ぱしているが,(c) のように亜結晶中の双晶境界で停滞する.次に Al ワークの tip30 でのへき開の過程 を Fig. 3.8 および Fig. 3.9 に示す.右側は可視化ソフト Atomeye の central symmetry parameterで欠陥と判定された原子を抽出して表示している.Fig. 3.8(a) 左図で白丸

で囲んだ停滞している転位に後続の転位(黄色丸)が接近し,(b) のように亜粒界の (111)面でへき開が起こる.へき開は Fig. 3.9(a) 左図の紫丸に示す残留転位まで成長 するが,その後残留転位に沿って (010) 面での割れを生じた後,(b) に示すように再 度下方にへき開が起こる.

tip30 tip60 tip90

(a) Fe tool - Fe work

tip30 tip60 tip90

(b) Fe tool - Al work

[010]

[100]

(110)

(110)

(a) t = 1,437,000 [fs] (b) t = 1,506,000 [fs] Fig. 3.4 : Subgrain slip in Fe work under tip60.

(a) t = 211,000 [fs] (b) t = 247,000 [fs] Fig. 3.5 : Subgrain in Al work under tip30.

(a) t = 207,000 [fs] (b) t = 210,000 [fs] (c) t = 263,000 [fs] Fig. 3.6 : Cleavage cracking in Al work under tip90.

y[010] z[001] z[101] x[100]

(010)

x[111] y[121] (a) t = 455,000 [fs][010]

1

2

3

(b) t = 512,000 [fs] (c) t = 555,000 [fs] Fig. 3.7 : Change of subgrain orientation in Al work under tip30.snapshots colored by von Mises strain

〈110〉

defect atoms in the left figure

(a) t = 737,000 [fs]

〈111〉

(b) t = 838,000 [fs]

snapshots colored by von Mises strain defect atoms in the left figure

(a) t = 881,000 [fs]

{010}

(b) t = 1,025,000 [fs]

4

多結晶ワークの切断

4.1

シミュレーション条件

Fig. 4.1にシミュレーションモデルを示す.ツールとワークは Fe ツール―Fe ワー ク,Fe ツール―Al ワークの 2 通りを対象とする.ツールの結晶方位と z 方向の厚さ は前章と同じである.ツールは前章の三角形の tip30 とし,輪郭の厚さはカットオ フの 1.5 倍の距離としている.ワークは Fig. 4.2 の (a)∼(c) に示すような単結晶およ び 2 つの平均結晶粒寸法の多結晶モデルで検討した.多結晶の結晶方位については, 最初に Fe と Al ともに x[100],y[010],z[001] の単結晶を配置した後,乱数を用いて母 点を選び,ボロノイ境界を設定した.各ボロノイ領域の結晶方位を z 軸まわりにラ ンダムに回転させることで 2 次元多結晶モデルを作成した.結晶粒界部分の初期配 置の例を Fig. 4.3 に拡大して示す.結晶粒の数と,正方形近似したときの平均寸法を Table 4.1に示す.Fe ツール―Fe ワークおよび Fe ツール―Al ワークの解析にはいずれも LAMMPS を用いた.ワークからカットオフの 1.5 倍の距離だけ上にツールを配置し,CG(共 役勾配)法による構造最適化を行った.y の負方向にツールをワークに 20,000stp か けて接触してからは,ツールを y 方向に-2.0×10−5nm/fsの速さでワークに進入させ て切断シミュレーションを行った.このとき,ワークの下限からカットオフの 1.5 倍 の距離までの原子を仮想壁面として固定している.ただし,ワークの直下となるセ ル辺長の 1/3 の底面は固定していない.40nm 押し込んだところでツールを除去し, 50,000stpの緩和後の表面を切断面として評価した.温度は 0.1K としている.

Fig. 4.1 : Simulation model.

(a) mono

(b) poly1

(c) poly2

Fig. 4.2 : Two dimensional mono and poly crystal works.

Fig. 4.3 : Voronoi polycrystal of Al.

Table 4.1 : Property of the crystal grain. Name Grains Average length [nm]

mono 1 45

poly1 8 16

4.2

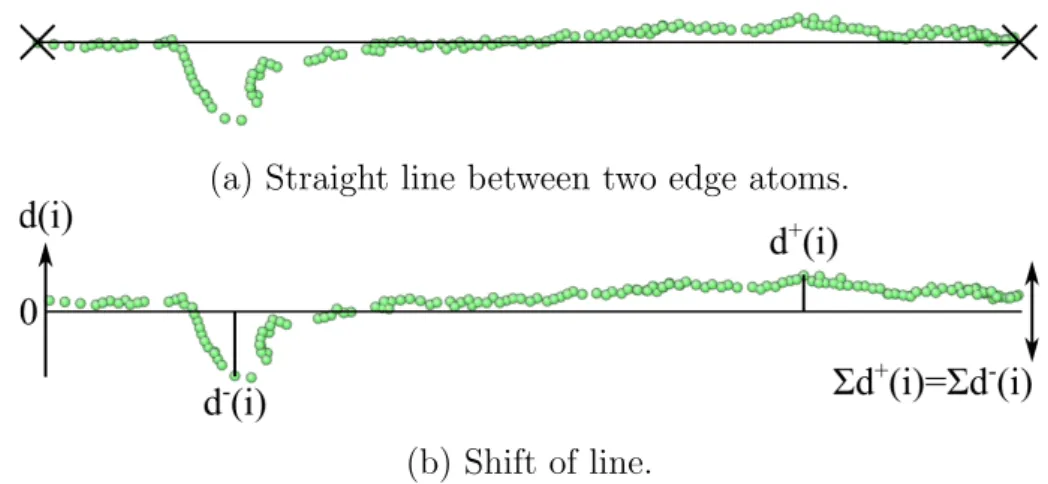

表面粗さの評価法

切断面の表面粗さを以下の算術平均粗さ Ra で評価する. Ra = 1 N N ∑ i=1 |d(i)| (4.1) 例として,Fig. 4.4 に原子配置から抽出した切断面への適用を説明する.xy 平面に 投影した 2 次元の表面粗さを対象とする.まず (a) のように,両端の 2 原子を結んだ 直線を中心線とした.次に (b) のように,各原子から中心線に垂線を引き,この長 さを d とした.中心線の d=0 より上にある原子を d+,下にある原子を d−とし,d+ の総和が Σd−と等しくなるように中心線を上下にシフトさせ,各原子の d を補正し, 式 (4.1) の d(i) に当てはめ Ra を算出した. 表面原子の判定は,各原子についてカットオフ半径内に存在する原子数を調べ, ある閾値よりも小さい原子を表面原子と定義した.閾値は鉄は 70,アルミニウムは 50とした.本条件によって,Fig. 4.5 に緑色で着色したように単結晶モデルでは表 面の最外側の 1 層分と四角形の隅の一部が表面原子と判定される.多結晶モデルで は,方位によって (b) の赤丸で示すように最外側の原子でも表面とされない場合も ある.また,(c) のように疎な粒界部の原子も表面と判定されている.切断過程で生 じる新しい表面原子のなかで,ツールと接触している表面原子のみを表面粗さの評 価対象とした.(a) Straight line between two edge atoms.

(b) Shift of line.

Fig. 4.4 : Method of calculation of surface roughness Ra.

(a) monocrystal work. (b) polycrystal work. (c) Surface atoms of the crystal boundary. Fig. 4.5 : Surface atoms jedged with the number of neighbor atoms in the Fe work.

4.3

シミュレーション結果および考察

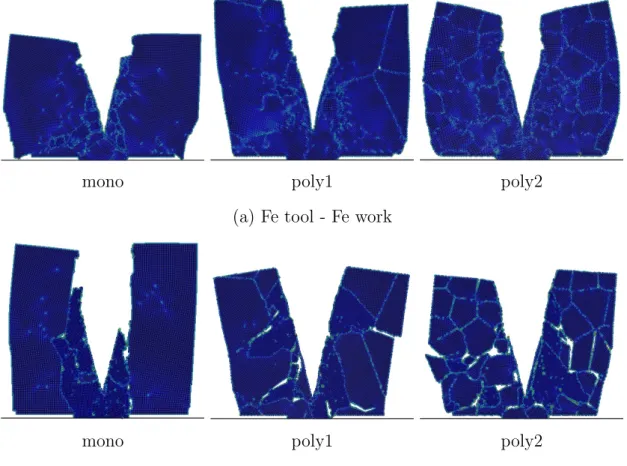

4.3.1 切断の様子 Fig. 4.6に切断後のワークの原子配置を Mises ひずみで色付けして示す.まず Fe ワークの切断を議論する.単結晶の Fe ワークについては,前章では亜粒界が巨視的 なすべり変形を引き起こしたが,本条件ではすべり変形がみられず,ワークが横方 向に大きく広がっている.変形の傾向が異なる原因として,前章よりもワークの横 方向に広いこと,また LAMMPS の Fe ポテンシャルが違うことが挙げられる.一方 多結晶の Fe ワークは単結晶に比べ横方向に変形していない.結晶粒の形状が保たれ ており,poly2 はワークが樽型に変形している. 次に Al ワークの切断について考察する.単結晶の Al ワークは横方向にほとんど 変形していない.代わりにツール幅程度のワークが下方の固定端間のスリットから 押し出され,母材の結晶構造が保たれている.多結晶の Al ワークは,内部に割れに よる空隙が確認できる.割れは poly2 のほうが poly1 より目立つ.mono poly1 poly2 (a) Fe tool - Fe work

mono poly1 poly2

(b) Fe tool - Al work

4.3.2 表面粗さ Table 4.2に切断面の表面粗さと長さを示す.Fe ワークと Al ワークそれぞれで Ra の最大値を赤,最小値を青で着色する.Fig. 4.7 に表面粗さ測定時に表面と判定した 原子を,表面原子を緑,Ra の計算に用いた原子を赤で着色して示す. (i)Feツール―Fe ワーク Feワークは多結晶 poly1 の Ra が最も小さくなり,他に比べて切断面が長いことが 特徴である.Fig. 4.7(a) をみると mono は切断面の一部の欠け,poly2 は切断面の屈 折が確認でき,これにより Ra が大きく評価された.

(ii)Feツール―Al ワーク

Alワークは多結晶 poly2 の Ra が最も小さくなり,単結晶と多結晶の Ra に大きな 差が出た.Fig. 4.7(b) をみると,mono は切断面に突起があるために,Ra が大きく なったことが分かる.また,poly1 と poly2 には切断面近傍に空隙が多く分布してい る.今回の評価法では多結晶ワークの切断面は滑らかだとしたが,このような空隙 の存在は考慮していないので,短絡的に poly2 の方が良い切断面とは言えないこと に注意したい.

Table 4.2 : Surface roughness and length.

Tool - Work Name Left surface Right surface

Ra ×10−3 [µm] Length [nm] Ra×10−3 [µm] Length [nm] mono 0.306 28.7 0.364 31.1 Fe - Fe poly1 0.161 37.0 0.210 35.0 poly2 0.446 31.0 0.545 31.0 mono 0.639 36.5 1.02 38.6 Fe - Al poly1 0.161 41.2 0.239 41.3 poly2 0.214 36.8 0.137 40.2

mono poly1 poly2

(a) Fe tool - Fe work

mono poly1 poly2

4.3.3 ツール反力の変化 Fig. 4.8に単位厚さ当たりのツールへの反力(垂直抗力)―時間変化を示す.Fe ツール―Fe ワークでは反力が単調増加し,単結晶と多結晶の差がほとんどなかった. Feツール―Al ワークでは 3 章の結果と同じく,Fe ワークに比べて Al ワークからの 反力はほとんどない.半分ほど押し込んだ辺り(1×106stp)では単結晶ワークは他 に比べ大きい反力を示すが,最終的な反力はほぼ一致する.

(a) Fe tool - Fe work (b) Fe tool - Al work Fig. 4.8 : Change in the tool force.

4.3.4 表面原子数の変化 Fig. 4.9に表面原子数の時間変化を示す.構造最適化直後の表面原子数を 0 とし, 押し込み開始以降の表面原子の増減量を表している.Fe ワークでは,いずれのワー クも最初ワークの表面原子が減り,ツールの押し込みが進むと正に転じ単調増加し た.Al ワークでは Fe ワークと比べると,厚みの違いを考慮しても表面原子の増加率 が大きい.これはワークの割れによって表面が増えたためである.単結晶ワークは 1× 106stpまで押し込みによって表面原子が減少している.これは刃によって圧縮 された表面原子のカットオフ内の原子数が増えたためで,今回用いた閾値による方 法は検討の余地がある.多結晶ワークの複雑な挙動も,粒界の割れに起因する.Al は粒界割れを生じたこともあり,Fe に比べ表面原子の増加が著しい.

(a) Fe tool - Fe work (b) Fe tool - Al work Fig. 4.9 : Change in the number of the new surface atoms.

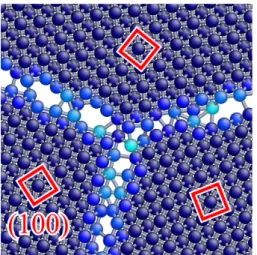

4.3.5 切断過程の詳細 (i)Feツール―Fe ワーク 前章と用いたポテンシャルが異なるので,まず単結晶ワークの変形過程を再び考察 する.Fig. 4.10(a) は押し込み初期の転位射出である.刃先近傍でワークが大きくひ ずみ,転位が⟨110⟩ 方向へ伝ぱする.(a) 下図は端部近傍まで伝ぱした転位の拡大図 である.(a) の 1000fs 後の原子配置が (b) で,紫矢印は (a)(b) で同じ原子をマーク している.(a) から (b) にかけて転位がワーク表面まで伝ぱし,端部の原子配列がず れることでひずみが解消している.このようなすべりが (c) の赤丸に示すように多 数生じることで,このポテンシャルでは Fig. 4.6 に示したように横方向に大きく変 形した.Fig. 4.11 に押し込み中期の変形機構の変化を示す.t=1.3×106fs近傍で (a) のように転位のすべり面が固定底面に達しているので,自由なすべり変形を生じる こと出来ず,大きなひずみを生じる.その後 (b) のように刃先の下で亜結晶が発生・ 蓄積する.固定端の影響によるものなので今後検討する必要はあるが,さらに刃先 を押し込むとワークが固定端の間のスリットから押し出される(図 (c)).切断面で の割れの過程を Fig. 4.12 に拡大して示す.(a) の赤丸で示すとおり,ワークがツー ルの先端に付着しながら押し込みが進む.この部分の結晶方位はツールと同じであ る.(b) のように (110) 面でへき開を生じ,ツールに付着したワークに引っ張られな がらへき開が進展する.さらに進むと,(c) の赤丸の亜粒界によってへき開の方向が 変わった.これによって切断面が部分的に粗くなった. 次に多結晶の Fe ワークの変形過程を説明する.多結晶の Fe ワークでは,単結晶 に比べ刃先からの転位が発生する頻度は少なく,Fig. 4.13 に示すように転位は粒界

で消滅する.なお,(a) 右図の赤四角はブラベー格子の [100][010] を表している.転 位の射出が少ないかわりに,Fig. 4.14(a) の赤四角で示した変形双晶が主な変形機構 となる.Fig. 4.14(a) 左下図に拡大して示すように,双晶は結晶内を移動する.母材-双晶-母材の (110) 面を紫色の線で結び,双晶境界の 2 つの原子を赤矢印でマークし ている.(a) 右図は母材の [110] 方向から見た図である.下の (b) は 2,000fs 後の原子 配置で,(a) 左下の図と同じ 2 原子をマークしている.双晶領域(水色領域)が動い ていることが分かる.(c) は (a) から (b) の変化を模式図で示したもので,(a) でマー クした青色原子が対応し,双晶領域の原子を緑色,母材の原子を橙色で表している. 上の青色原子と橙色原子を中心に双晶が回転する.回転後は境界原子が 1 つずれた 緑色原子と橙色原子になる.双晶変形によって付近に大きなひずみを生じ,押し込 み後期はひずみが蓄積する.poly2 は双晶が頻繁に発生したために Fig. 4.15 のよう に樽型に変形したと考えられる.次に切断面の生成の過程を Fig. 4.16 に示す.(a) の ように,刃先近傍には刃先と同じ結晶方位の亜結晶(紫線の領域)が存在する.単結 晶ワークでもツールの一部に付着していたが,多結晶ワークでは数原子の層が「膜」 のように刃先全体を覆った状態で押し込みが進む.(b) のように刃先からガイドに変 わる点で,母材との境界にへき開が起こり,切断面が粗くなった.poly2 は Fig. 4.17 のように,ワークが樽型変形し (b) の緑丸の部分で切断面がガイドと付着し,ツー ルの結晶方位と整合している.ツールの押し込みとともに付着原子層も下降するが, (c)に拡大して示すように原子配置が上にずれ,付着部はほとんどひずみを生じない.

(a) t = 255,000 [fs]

(c) t = 750,000 [fs]

(b) t = 256,000 [fs] Fig. 4.10 : Atomic step on the side surface of Fe monocrystal work.

(a) t = 1,280,000 [fs]

(c) t = 1,940,000 [fs]

(b) t = 1,425,000 [fs]

tool

(a) t = 1,327,000 [fs]〈110〉

(b) t = 1,334,000 [fs] (c) t = 1,406,000 [fs]〈110〉

(d) t = 1,423,000 [fs] Fig. 4.12 : Cleavage near the tip surface in Fe monocrystal work.〈110〉

(a) t = 433,000 [fs] (b) t = 435,000 [fs] Fig. 4.13 : Extinction of the dislocation at the grain boundary (Fe polycrystal work 1).

side view

(a) t = 615,000 [fs]

(b) t = 617,000 [fs] (c) Schematic diagram Fig. 4.14 : Migration of the twin boundary under wedge cutting (Fe polycrystal

(a) t = 1,704,000 [fs] (b) t = 1,893,000 [fs] (c) t = 2,021,000 [fs] Fig. 4.15 : Barrel distortion of Fe polycrystal(poly2) work.

(a) t = 1,830,000 [fs] (b) t = 1,835,000 [fs] Fig. 4.16 : Cleavage on the surface in Fe polycrystal(poly1) work.

(a) t = 1,745,000 [fs]

(b) t = 1,964,000 [fs] (c) t = 1,966,000 [fs]

Fig. 4.17 : Change of the surface contact with the side of the tool (Fe polycrystal work 2).

(ii)Feツール―Al ワーク

Fig. 4.18∼Fig. 4.20 に単結晶の Al ワークの変形過程を示す.押し込み初期は,Fig. 4.18(a) のようにツール先端から多数の転位射出が生じる.射出された転位の多くが内部に 残留し,一部が端部へ伝ぱし消滅する.t=0.5×106fs近傍で (b) のように亜結晶が ツール近傍に発生し,押し込み方向(母材の [010] 方向)に成長する.t=0.7×106fs 近傍で亜結晶は底面のスリットから押し出される.これらは前章と同じ傾向である. 次に Fig. 4.19 のようにツール近傍の亜粒界と母材との亜粒界でへき開が起こり割れ を生じた.さらに Fig. 4.20(a) に示すようにツ―ル反対側やワーク内部でも同様の割 れを生じ,その後 Fig. 4.20(b) のように亜粒界に沿ってすべりが起こり,ワークを貫 通する切断面が生じた.本条件では亜結晶が [010] 方向にすべり,かつ底面のスリッ トからワークが押し出たため,ワークの流動部分と固定部分が明確に分かれた.全 底面が固定された場合は亜結晶のすべりが妨げられるので,今回のような大規模な 割れは容易には起こらない可能性もある. Fig. 4.21 に poly1 の Al ワークの変形過程を示す.赤い四角はブラベー格子の [100][010]を表している.poly1 では Fig. 4.21 の (a) のように,ツール近傍で亜結 晶が発生し,亜結晶が属する粒界のすべり方向⟨011⟩ へ成長している.この挙動は 単結晶と同じである.多結晶の場合,粒界によって亜結晶の成長が妨げられ,しば らく停滞した後に (b) のように粒界割れが起こった.Fig. 4.22 に示した poly2 では, 粒界割れが隣接する粒界に伝ぱしている.粒界割れと同じく,亜結晶が起因となり Fig. 4.23のような粒界すべりも観察された.これらが内部での空隙を不規則に増加

成長する様子である.また Fig. 4.25 の (a)∼(c) に,ツールと離れた位置から割れが 発生する過程を示す.(b)∼(c) の赤四角の領域で粒界すべりと粒界割れが起こり,そ の後隣接する結晶で割れを生じた.(b),(c) の倍率を変えた 2 つの拡大図を (b-2), (c-2)にそれぞれ示す.(b-2) で紫線で囲んだ結晶では,粒界すべり(紫矢印)と粒界 割れ(緑矢印)が発生する.それと同時に,隣接した結晶(白線の領域)で亜結晶 (黄色線の領域)が発生し,⟨110⟩ 方向に成長する.さらに,(c-2) のように亜粒界か ら割れを生じている.これらを踏まえると,Al は粒界すべり,粒界割れ,亜結晶生成 と粒界での変形の自由度が高く,Fe と比べて粒界が障壁になりにくいといえる.次 に刃先近傍の変化を Fig. 4.26∼4.28 に示す.多結晶の Fe ワークと同様に,刃先と接 触する部分には Fig. 4.26(a) の右図の赤線で示したような数原子層の亜結晶の膜が存 在する.刃先を拡大した図をみると膜は紫線に示すように Fe の (100) と Al の (100) 面が一致するように並んでいる.これを Fe を赤,Al を青で着色して [100] 方向から みた図が右であり,Fe ツールの bcc 構造の表面に Al が入り組んでいる.Fig. 4.27(a) に黄色丸で示すように,poly1 では膜と亜結晶での割れが発生した.Fig. 4.28 に刃先 近傍の膜の変化を示す.(a) のように刃先全体を覆っていた膜は,(b) の押し込み完 了時には,左側の膜は割れ(黄色丸)を覆い切断表面となった.切断面はツールの 平滑な形状が転写され,その分きれいな面となった.右側は膜の一部が消滅してい るが,ツールの除去・緩和の段階で膜がまわりの亜結晶と同じ方位に変わったため である.本条件ではツールが単結晶で,原子レベルで平滑な表面形状であるために 膜が生じやすいと考えられる.今後はツール表面を粗くした検討が必要と考える.

(a) t = 395,000 [fs] (b) t = 525,000 [fs] Fig. 4.18 : Change of deformation mode in Al monocrystal work.

(a) t = 1,040,000 [fs]

[100]

〈111〉

(b) t = 1,160,000 [fs]

(a) t = 1,320,000 [fs] (b) t = 2,020,000 [fs]

Fig. 4.20 : Cleavage and slip at subgrain boundaries (Al monocrystal work).

〈110〉

〈110〉

(b) t = 474,000 [fs]

(c) t = 573,000 [fs]

〈110〉

(a) t = 485,000 [fs]

(b) t = 1,000,000 [fs]

〈110〉

(a) t = 643,000 [fs]

(b) t = 807,000 [fs] (c) t = 970,000 [fs]

(a) t = 717,000 [fs] (b) t = 734,000 [fs] (c) t = 912,000 [fs]

〈110〉

(b-2) t = 734,000 [fs]〈111〉

〈100〉

〈100〉

〈100〉

(c-2) t = 912,000 [fs](100)

Al atoms

Fe atoms

t = 1,115,000 [fs]

(a) t = 1,775,000 [fs]

〈111〉

(b) t = 1,900,000 [fs]

(a) t = 1,825,000 [fs]

(b) t = 2,070,000 [fs]

5

結論

本研究では,刃先まわりの微視的な領域での切断現象について原子レベルから検 討する研究の端緒として,薄板に剛体ツールを押し込んで両断する切断シミュレー ションを分子動力学により行った.以下に得られた結果をまとめて示す. 3章では,ツールの先端形状の違いと切断面の関係について検討した.剛体ツー ルは bcc-Fe 単結晶で,先端が三角形で後方にガイドを有するものとしている.先端 角 30 °,60 °,90 °の 3 種類のツールで,Fe および fcc-Al 単結晶の 2 次元薄板状ワー クに押し付け両断させた.Fe ツール―Fe ワークのツール反力は押し込み初期で先端 角の差がみられたが,Fe ツール―Al ワークはツールの差が出ず,また Fe ツール― Feワークに比べるとほとんど抵抗なく切断された.また,同種ワークでもツールに よって変形の傾向が変わった.Fe ツール―Fe ワークでは,先端角 30 °のツールの 先端から頻繁に転位が射出され,比較的横方向に変形しやすい.先端角 60 °,90 ° のツールでは押し込み初期から亜結晶が成長し,亜粒界での巨視的なすべりなどが 生じて切断面が粗くなった.Fe ツール―Al ワークでは,亜結晶の成長に伴い,亜結 晶と母材の間で割れが起こった.先端角 90 °のツールでは,ツール先端近傍の亜粒 界で押し込み方向に沿った割れがツールに先行したことで,原子レベルできれいな 切断面となった. 4章では,2 次元薄板状の多結晶ワークへの切断シミュレーションを行い,粒界が 切断面に及ぼす影響について検討した.平均結晶寸法が異なる二つの 2 次元ボロノ イ多結晶と単結晶を対象に,先端角 30 °のツールで押し込みを行った.3 章と同じと多結晶で大きな差はなく,3 章と同様に Al ワークの反力はほとんどない.Fe 単結 晶は 3 章で示したように射出転位による変形が支配的である.多結晶 Fe ワークで は転位射出は粒界によって妨げられ,双晶変形が主な変形機構となった.Fe ツール ―Al 多結晶ワークでは粒界での割れ・すべりが容易に起こり,空隙がワーク内部に 観察された.Fe,Al とも多結晶ワークでは,ツールとワークの接触部で数原子層の 「膜」が存在し,刃とともに内部に押し込まれる.Fe ワークの膜は Fe ツールと同じ 方位,Al ワークの膜は Fe ツールの bcc 構造と整合した fcc 構造であった.切断後の 表面粗さを評価したところ,Fe ワークは粒径が大きい(16nm)多結晶が最も滑ら かで,粒径が小さい(7.5nm)多結晶が最も粗くなった.Al ワークは粒径が小さい (7.5nm)多結晶が最も滑らかで,単結晶が粗くなった.ただし,この表面粗さは Al の多結晶で生じた粒界での割れを考慮していないため,短絡的に良否を決めるもの ではない. 実際の刃先は 20nm まで鋭利にされているものもあるが,先端から離れた部分の刃 層は 15µm 程度と本シミュレーションとは大きな開きがある.刃や被削材の実際の寸 法の弾性ひずみなどを考慮するためには FEM や DPD(Discrete Particle Dynamics) など上位スケールのシミュレーション等を考える必要があるが,原子系の境界条件 とシームレスにつなぐことは難しい.本研究は初歩段階のためまだまだ境界条件な どを検討する必要があるが,今回の多結晶ワークへの切断で Fe と Al の粒界特性の 違いなどに少しでも光をあてることができたものと考える.

参考文献

(1) C. L. Kelchner, et al., P hys. Rev. B, 58 (17), 11085 (1998).

(2) W. C. D. Cheong, & L. C. Zhang, N anotechnology, 11 (3), 173 (2000).

(3) T. H. Fang, & C. I. Weng, N anotechnology, 11 (3), 148-153 (2000).

(4) T. H. Fang, et al., Surf ace Science, 501 (1-2), 138-147 (2002).

(5) T. H. Fang, et al., M aterials Science and Engineering, A357 (1-2), 7-12 (2003).

(6) A. P. Markopoulos, et al., American J ournal of N anotechnology, 5 (2), 17-26 (2014).

(7) Q. X. Pei, et al., []Computational M aterials Science, 37 (4), 434-441 (2006).

(8) Q. X. Pei, et al., Computational M aterials Science, 41 (2), 177-185 (2007).

(9) M. Imran, et al., Chinese P hysics B, 21 (11), 116201 (2012).

(10) J. Wang, et al., N anoscale Research Letters, 12 (1), 41 (2017).

(11) 上田顯, コンピュータシミュレーション, 朝倉書店(1990).

(12) 洲之内治男, サイエンスライブラリ–理工系の数学=15,数値計算,サイエンス 社(1978).

(14) M. W. Finnis, & J. E. Sinclair, P hil. M ag. A, 50 (1), 45-55 (1984).

(15) Nos´e, S., J. Chem. P hys., 81(1), 511–519(1984).

(16) S. Plimpton, J ournal of computational physics, 117 (1), 1-19 (1995).

(17) W. G. Hoover, P hysical review A, 31 (3), 1695-1697 (1985).

A

付録

4章の解析で用いた LAMMPS スクリプトを記す.配置データ work.dat,rigid.dat, tool.datは fortran で別に作成している.work.dat の冒頭部をスクリプトの後に示す. 原子数,原子タイプの数,セル座標(xlo,xhi がそれぞれセルの x 座標の始点と終 点),Atoms 以下で原子番号,原子タイプ,x,y,z 座標となっている. # I N I T I A L I Z A T I O N -u n i t s m e t a l d i m e n s i o n 3 b o u n d a r y p p p a t o m _ s t y l e a t o m i c # A T O M D E F I N I T I O N -r e a d _ d a t a w o -r k . dat g -r o u p w o -r k r e a d _ d a t a r i g i d . dat add m e r g e g r o u p w a l l r e a d _ d a t a t o o l . dat add m e r g e g r o u p t o o l # F O R C E F I E L D S -p a i r _ s t y l e eam / fs p a i r _ c o e f f * * Al - Fe . eam . fs Al Fe # S E T T I N G S -c o m p u t e p e r a t o m all pe / a t o m c o m p u t e rho all c o o r d / a t o m c u t o f f 6.5 c o m p u t e t o o l _ f x t o o l r e d u c e sum fx c o m p u t e t o o l _ f y t o o l r e d u c e sum fy c o m p u t e t o o l _ y t o o l r e d u c e min y c o m p u t e s u r f a c e _ y w o r k r e d u c e max y r e s e t _ t i m e s t e p 0 t i m e s t e p 0 . 0 0 1

v e l o c i t y all c r e a t e 0.1 1 2 3 4 5 mom yes rot no

#変 数 定 義 v a r i a b l e p0 e q u a l " s t e p " v a r i a b l e p1 e q u a l " pe / a t o m s " v a r i a b l e p2 e q u a l " c _ t o o l _ f x * 0 . 0 0 1 6 0 2 1 8 " v a r i a b l e p3 e q u a l " c _ t o o l _ f y * 0 . 0 0 1 6 0 2 1 8 " # the u n i t of f o r c e is eV / a n g s t r o m , * 0 . 0 0 1 6 0 2 1 8 c o n v e r t to μN v a r i a b l e tip e q u a l " c _ t o o l _ y " v a r i a b l e u p p e r e q u a l " c _ s u r f a c e _ y " # Set t h e r m o o u t p u t

v _ t i p v _ u p p e r du m p 1 all cfg 1 0 0 0 *. cfg m a s s t y p e xs ys zs t y p e c _ p e r a t o m c _ r h o d u m p _ m o d i f y 1 e l e m e n t Al Fe # # # # # # # # # # # # # # # # # # # # # # # # # # # # # # # # # # # # # # # E Q U I L I B R A T I O N # エ ネ ル ギ ー 最 小 化 問 題 を 解 き,構 造 最 適 化

fix 0 all p r i n t 10 " $ { p0 } $ { p1 } $ { p2 } $ { p3 } $ { tip }" f i l e a p p r o a c h . txt s c r e e n no

fix 1 all box / r e l a x iso 0.0 v m a x 0 . 0 0 1 m i n _ s t y l e cg m i n i m i z e 1 e -7 1 e -7 5 0 0 0 1 0 0 0 0 u n f i x 1 u n d u m p 1 # # # # # # # # # # # # # # # # # # # # # # # # # # # # # # # # # # # # # # # A P P R O A C H # ツ ー ル を ワ ー ク に 接 触 du m p 2 all cfg 1 0 0 0 *. cfg m a s s t y p e xs ys zs t y p e c _ p e r a t o m c _ r h o d u m p _ m o d i f y 2 e l e m e n t Al Fe fix 2 w o r k nvt t e m p 0.1 0.1 1 v a r i a b l e a p p r o a c h e q u a l " 2 0 0 0 0 " v a r i a b l e tmp e q u a l "( v _ u p p e r - v _ t i p ) * 1 0 0 0 . 0 / v _ a p p r o a c h " # the u n i t of v e l o r i t y is a n g s t r o m / ps , * 1 0 0 0 c o n v e r t to / fs fix 5 t o o l m o v e l i n e a r 0.0 $ { tmp } 0.0 run $ { a p p r o a c h } u n f i x 5 # # # # # # # # # # # # # # # # # # # # # # # # # # # # # # # # # # # # # # # I N D E N T # ツ ー ル の 押 し こ み fix 5 t o o l m o v e l i n e a r 0.0 -0.2 0.0 p r i n t " i n i t i a l p o s i t i o n : $ { tip }" v a r i a b l e t i p 0 e q u a l $ { tip } v a r i a b l e d e p t h e q u a l " v_tip0 - v _ t i p " fix 0 all p r i n t 10 " $ { p0 } $ { d e p t h } $ { p1 } $ { p2 } $ { p3 }" f i l e c u t t i n g . txt s c r e e n no run 2 0 0 0 0 0 0 u n f i x 0 # # # # # # # # # # # # # # # # # # # # # # # # # # # # # # # # # # # # # # # D E L E T E # ツ ー ル を 削 除,ワ ー ク の 緩 和

d e l e t e _ a t o m s g r o u p t o o l run 5 0 0 0 0 A t o m p o s i t i o n d a t a for l a m m p s 1 4 7 5 7 0 a t o m s 2 a t o m t y p e s 0 . 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 E + 0 0 0 1 3 5 3 . 4 1 7 9 3 9 6 6 2 9 3 xlo xhi 0 . 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 E + 0 0 0 9 2 1 . 7 7 8 6 2 6 4 4 1 9 5 6 ylo yhi 0 . 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 E + 0 0 0 8 . 5 6 5 9 3 6 3 2 6 9 8 0 5 9 zlo zhi A t o m s 1 2 6 0 2 . 4 7 0 8 5 4 9 9 7 6 9 . 7 5 0 0 0 0 0 0 0 0 0 . 0 0 0 0 0 0 0 0 0 0 2 2 6 0 3 . 8 9 8 5 1 1 0 5 2 1 1 1 . 1 7 7 6 5 6 0 5 4 5 1 . 4 2 7 6 5 6 0 5 4 5 3 2 6 0 5 . 3 2 6 1 6 7 1 0 6 6 9 . 7 5 0 0 0 0 0 0 0 0 0 . 0 0 0 0 0 0 0 0 0 0 4 2 6 0 6 . 7 5 3 8 2 3 1 6 1 1 1 1 . 1 7 7 6 5 6 0 5 4 5 1 . 4 2 7 6 5 6 0 5 4 5 5 2 6 0 8 . 1 8 1 4 7 9 2 1 5 6 9 . 7 5 0 0 0 0 0 0 0 0 0 . 0 0 0 0 0 0 0 0 0 0 6 2 6 0 9 . 6 0 9 1 3 5 2 7 0 1 1 1 . 1 7 7 6 5 6 0 5 4 5 1 . 4 2 7 6 5 6 0 5 4 5 7 2 6 1 1 . 0 3 6 7 9 1 3 2 4 6 9 . 7 5 0 0 0 0 0 0 0 0 0 . 0 0 0 0 0 0 0 0 0 0

![Fig. 2.1 : Schematic of domain decomposition method. ここで m α は粒子 α の質量,v i α は 温度 T での粒子 α の速度,k B は Boltzmann 定 数で k B =1.38 × 10 −23 [J/K] である.目標の温度 T 0 における原子 α の速度を v i α 0 と おくと v i α 0 は式 (2.17) のように表される. v i α 0 = ( 3k B T 0 m α ) 0.5 (2.17) 同様に,温度](https://thumb-ap.123doks.com/thumbv2/123deta/6079437.588806/10.892.311.595.180.456/Figα定=×−ある目標温度における原子α速度α.webp)