バリューチェーンにおける

IT システム活用の実証分析:

ものづくり企業

4 社のケース・スタディ

福澤光啓(成蹊大学) 椙江亮介(埼玉大学) 朴英元(埼玉大学) 石瑾(埼玉大学) 概要: 近年,日本のものづくり企業を巡る環境は目まぐるしく変化している.IoT,Industry 4.0,AI, ビッグデータなど新しいコンセプトと技術が次々と登場し,その対応に追われている.とくに, IoT をはじめとする近年の IT システムは従来の設計情報の流れの両軸であるエンジニアリングチ ェーンとサプライチェーンに直接的に影響を与えている.本研究の目的は,IT システムがエンジ ニアリングチェーンとサプライチェーンを統合したバリューチェーンにどのような影響を与える かについてその実態を分析することであり,日本国内にある4 工場を対象として,「ものと情報の 流れ図」に沿って各社の IT システムの活用状況の比較事例分析を行った.本稿の意義は,IT シ ステム分析に「ものと情報の流れ図」のフレームワークを用いることを提案し,企業のバリュー チェーンにおけるIT の活用の実態を詳細に明らかにしたことである. キーワード:バリューチェーン,IT システム,ものと情報の流れ図 1. はじめに 日本企業のものづくり現場は,調整集約的な「擦り合わせ型(インテグラル型)」のアーキテク チャ(設計思想)を持つ製品で競争力を発揮する傾向があった(藤本・朴, 2015).そうした現場 において「設計情報の流れ」あるいは「流れ意識」を現場で共有するためのツールが,日本企業 で多くみられる「統合型ものづくりIT (Information Technology)システム」である.これに対し, グローバル標準的なパッケージITを含む欧米の開発・生産支援ITは,どちらかといえば「分業型 ものづくりIT」が多い(藤本・朴, 2015).グローバル能力構築競争の時代,とくに世界で戦う日 本の貿易財系の企業や現場は,一方でこうした欧米発のグローバル標準ITを活用しつつも,他方 では日本発の軽くて柔軟で機動的な,「設計情報の流れ」の共有を支援するITをそこに融合させ, 統合型ものづくりの組織能力を発揮してこの競争に勝ち残っていく必要がある. 近年,日本のものづくり企業を巡る環境は目まぐるしく変化している(朴, 2016).IoT (Internet of Things),Industry 4.0,Society 5.0,AI (Artificial Intelligence),RPA (Robotic Process Automation),3Dプリンター,クラウド,ビッグデータ,5G,自動運転など新しいコンセプトと 技術が次々と登場し,その対応に追われている.そういった時こそ,日本独特の強みである擦り 合わせ型のものづくりをベースに,外部の変化に素早く対応できる組織づくりと戦略を工夫する 必要がある.IoTをはじめとする近年のITシステムは,従来の設計情報の流れの両軸であるエンジ ニアリングチェーンとサプライチェーンに直接的に影響を与えている.IoTは,コンピュータなど の情報・通信機器だけでなく,世の中に存在する様々なものに通信機能を持たせ,インターネッ トに接続し,相互に通信することにより,自動認識や自動制御,遠隔計測などを行うデジタル技 術の総称である.その意味で,人だけの利用に限定されていたインターネット世界があらゆる物 につながることによって膨大なデータ,すなわちビッグデータが生成されるようになったといえ る.もののインターネットとしてのIoTは,一般的に様々なセンサーを使用したセンシング(計測) によるデジタルデータの取得(あるいは従来のアナログデータのデジタルデータへの変換による デジタルデータの蓄積),サーバを経由したクラウド上でのデジタルデータの管理,デジタルデー タの分析・解釈・判断(Data Analytics;データアナリティクス),管理主体による(あるいは,管理主体を通さず,インターネットを介した)対応の実施によって,ものづくり現場の可視化, 問題の究明,事前予知あるいは遠隔操作による処置,究極的には自動化(自動運転)を実現する.

本稿においてITシステムとは,従来のICT (Information and Communication Technology)技術 に,こうした最新のIoT技術を活用することによって企業のバリューチェーン(設計情報の創出と 具現化)の可視化およびデジタルデータの有効活用によるビジネスパフォーマンスにつながるこ とを目指す広義の概念として用いることにする.したがって,本稿では,IoT技術をはじめ,あら ゆるデジタル技術を総称した概念としてITシステムを用いることにする. また本稿では,商品企画から製品設計,工程設計にわたる一連の活動を「エンジニアリングチ ェーン1」,調達・購買から生産,販売・営業,流通にわたる一連の活動を「サプライチェーン」, この両者を合わせて「バリューチェーン」と称し議論を進める.先行研究においては,必ずしも 「エンジニアリングチェーン」という呼称はされてはいないが,自動車企業の製品開発力に関す る研究 (Clark and Fujimoto, 1991)や,ITを活用した開発や設計,生産活動における設計情報の 連携とパフォーマンスとの関係に関する研究 (Thomke and Fujimoto, 2000),後述するサプライ チェーン・インテグレーションおよびクロスファンクショナル・インテグレーションの研究にみ られるように,開発・設計と生産,購買と生産,販売と生産,営業と開発などのように,エンジ ニアリングチェーンやサプライチェーンにまたがって複数機能部署を連携・統合することの効果 について多くの議論が行われてきた.本稿の目的は,IoTなどのITシステムの導入・活用がエンジ ニアリングチェーンとサプライチェーンを統合したバリューチェーンにどのような影響を与える のかについてその実態を分析することにある.とくに,ITシステムの導入・活用によって,もの づくり企業のバリューチェーンにおける設計および市場情報の連携がどのように行われているの かを明らかにする.そのために,日本国内に位置している4社のものづくり現場を対象として,「も のと情報の流れ図」に沿って各社のITシステムの活用状況の比較事例分析を行った. 2. 先行研究と分析枠組み 2.1. 先行研究と本研究のリサーチクエスチョン 高いパフォーマンス (QCDF; Quality・Cost・Delivery・Flexibility)をあげられる生産組織の 特徴について,1980年代以降,ものづくり活動(開発や生産など)を対象とする実証研究が進展 してきた.なかでも,日本企業のものづくりの特徴・強みに関する国際比較研究にもとづいて, リーンプロダクションシステム (Lean Production System)としての概念化と世界的普及が進ん だ (Womack et al., 1990; Shah and Ward, 2003, 2007).これらリーンプロダクションシステム に関連する研究では,自動車産業における国際比較研究(Clark and Fujimoto, 1991; 延岡, 1996; MacDuffie et al., 1996; 藤本, 1997; 武石, 2003; Holweg and Pil, 2004; Matsui, 2007)や,業界 横断的国際比較研究 (Frohlich and Westbrook, 2001; Schroeder and Flynn, 2001; Ketokivi and Schroeder, 2004; Matsui et al., 2007; Flynn et al., 2010; Swink et al., 2007; Zeng et al., 2015) が積極的に行われ,多くの有益な知見を生み出してきた.これらの既存研究における主たる焦点 を簡潔にまとめると,(1)開発,生産,調達,販売といったバリューチェーンを構成する一連の活 動に関わる「ものと情報のよい流れ」をいかにして構築していくのか,(2)それを可能にするプラ クティスは何であるのか,(3)それらプラクティスの実施程度とパフォーマンスはどのように関連 しているのか,について実証的に分析してきたといえる (Fukuzawa, 2019). なかでも,このようなバリューチェーン全体にわたる「ものと情報」のムダのない流れを実現 していくことが,リーンプロダクション,リーンマネジメントにおける重要な課題であると考え られる.その際に,いわば「リーンツール」の一つとして用いられてきたのがトヨタ由来の「も のと情報の流れ図」を応用したバリュー・ストリーム・マッピング (Value Stream Mapping, VSM)である.Rother and Shook (1998)では,バリュー・ストリーム・マップを用いて,サプラ イチェーン (購買,製造,販売)における「現状の姿」を見える化し,ムダを生じさせているボト

1 商品企画から製品設計,工程設計に渡る一連の活動をエンジニアリングチェーンと呼ぶ研究と

ルネックを発見し,現場改善を通じてボトルネックを解消することによって,サプライチェーン 全体の流れを向上するための方法について議論されている.そこでは,自社の「ものと情報の流 れ」に関する「現状の姿」の見える化と,「ありたい姿」との対比を行うことにより,継続的な改 善を促進することが有用であるとされている.このようなバリュー・ストリーム・マップにもと づいた改善活動を進めることにより,正味作業(加工)時間比率の向上やリードタイムの短縮と いったパフォーマンス向上効果が見込まれている.また,Liker and Meier (2005)では,ムダを削 減していくうえで個別工程の改善にフォーカスするのではなく,顧客へ向かう価値創造活動全体 を見渡し,価値の流れ全体のなかで生じているムダを特定し,削減していくことが重要であると されている. 近年でもバリューチェーンにおける流れ改善の重要なツールとして,バリュー・ストリーム・ マップの活用と普及が進んでいる.たとえば,Shou et al. (2017)では,1999年から2016年までに 出版された文献の広範なサーベイが行われており,その結果,バリュー・ストリーム・マップは, 製造業にとどまらず,多様な業種(製造,医療,建設,製品開発,サービス業など)において活 用され効果を上げていることが示されている.また,バリュー・ストリーム・マップをものづく り現場に適用することにより,正味作業(加工)時間向上やリードタイム削減効果があることが Lasa et al. (2008)やSeth et al. (2017)において示されている.Lasa et al. (2008)はスペイン企業 の事例を,Seth et al. (2017)はインド企業の事例を対象にしている.このように,近年では,バ リュー・ストリーム・マップの活用とその効果について,海外企業の事例は盛んに研究されてい るが,日本企業の事例研究は十分に行われていないことが伺える. このように,トヨタ由来の「ものと情報の流れ図」や「バリュー・ストリーム・マップ」とい った「リーンツール」を用いて,バリューチェーンの「流れ」を改善する取り組みが実務でも進 んでおり,それらを対象とした学術研究も進んでいる.他方,サプライチェーン全体や,生産・ 開発などといった機能横断的な調整・統合の巧みさとパフォーマンスとの関係についても,オペ レーション・マネジメントやサプライチェーン・マネジメントの領域で盛んに実証分析が進めら れてきている.たとえば,企業内および企業間の連携・統合の程度やそのパフォーマンスとの関 係については,「サプライチェーン・インテグレーション」と称した実証研究が進められている (Frohlich and Westbrook, 2001; Bozarth et al., 2009; Flynn et al., 2010; Zhao et al., 2011; Williams et al., 2013).また,主として企業内における機能間統合の程度とそのパフォーマンス との関係については,「クロスファンクショナル・インテグレーション」と称した実証研究が進め ら れ て い る (Turkulainen and Ketokivi, 2012; Enz and Lambert, 2015; Frankel and Mollenkopf, 2015; Swink and Schoenherr, 2015; Thomé and Sousa, 2016).これらの研究におい て採られている分析方法は,典型的には質問紙調査であり,企業内・外の活動や情報の統合程度 に関する質問に対して,回答者から5点(7点)尺度で主観的評価に基づいて回答を得て,各社の 「リーンネス」が測定されており,各社比較や定量分析が行われてきた (Fukuzawa, 2019).上 記のサプライチェーン・インテグレーションやクロスファンクショナル・インテグレーションに 関する研究において明らかにされた基本的な関係は,サプライチェーンやエンジニアリングチェ ーンにおける「ものと情報の流れ」が良いと,パフォーマンスが高まるということである.した がって,バリューチェーン全体における各機能や企業間のインテグレーションならびにコーディ ネーションをいかにして実現していけばよいのかが重要な課題であるといえる. これらの研究では,たしかに,バリューチェーンにおける「流れ」の良さを把握することがで きているが,各社のバリューチェーンにおける実際の活動の詳細にまで踏み込んだ分析が行われ ていないという限界がある (Fukuzawa, 2019).したがって,バリューチェーン全体を支える有 効なITシステム活用の実態を明らかにするという本研究の問題意識に照らせば,各社における実 際の「ものと情報の流れ」に沿って,それを支え・実現しているITの活用状況を分析していくこ とが必要であると考えられる.なお,「ものと情報の流れ」を支え,よりよくするためのITのあり 方について,とくに日本企業を対象とした先行研究としては,(1)「統合型ものづくりITシステム」 (藤本・朴, 2015)に関するものと,(2)FOA (Flow Oriented Approach)(奥, 2013, 2018)に関 するものが挙げられる.前者について,藤本・朴 (2015)では,「よい情報のよい流れ」を実現・

支援するためには,設計情報(何を・なぜ・どうやってつくるのか)と管理情報(いつ・どこで・ 誰がつくるのか)の流れを,部分最適に陥ることなく,バリューチェーン全体によどみなく流す ことができるITシステムの構築が必要であるとされている.その際に解くべき重要な課題として, (1)日本企業のものづくり現場の組織能力・特殊性(多能工・チームワーク)にマッチしたIT(「統 合型ものづくりIT」)と,(2)グローバル展開において必要となる「グローバル標準IT」という,2 種類のITを各社がどのように実現していくのかが指摘されている.また,後者について,奥 (2013, 2018)では,現場におけるものづくり関連情報を高精度・高速・リアルタイムに収集し伝達するた めのITとしてFOAが提唱されている.それによって,現場でも使いやすく,かつ,経営層の意思 決定にも利用できる情報を収集・伝達することが可能になり,現場における問題・異常の発見と 解決(「気づき」と改善)が促進される.これらITシステムに関する先行研究にもとづくと,バリ ューチェーンにおけるものと情報の流れを支えるITのあり方について実証分析を進めるうえでは, 「ものづくり現場」で構築されてきた能力とそれを活かすITだけでなく,「経営層」まで分析対象 に含んだ研究を行う必要があると考えられる. これまで本項で取り上げてきた先行研究から得られる知見にもとづいた,本研究の目的とリサ ーチクエスチョンは下記のとおりである.本研究の主たる目的は,バリューチェーン全体を支え・ 促進している「ITシステム」について,日本国内に位置しているものづくり現場を対象として, 「ものと情報の流れ図」に沿って各社のITシステムの活用状況を把握することにもとづき実証的 に明らかにすることである.本研究の基本的なリサーチクエスチョンは,(1)バリューチェーンを 支える活動を効果的に進めるうえで,ITシステム面でどのような工夫がなされていて,どのよう な「ITシステムの持ち方(「現場の能力を活かし・高めるIT」と「グローバル標準IT」の両立の させ方)」がなされているのか,(2)このようなITシステム面の工夫やITシステムの持ち方が,各 社の直面する事業環境・事業特性や有する資源などによってどのように異なるのか,ということ である.次項では,これらのリサーチクエスチョンに答えていくための分析枠組みと分析方法の 詳細について説明する. 2.2. 分析枠組みと調査方法 本研究では,バリューチェーン全体を支え・促進しているIoTを含むITシステムの実証分析を行 った.研究方法としてケース・スタディ (Yin, 1994; Eisenhardt, 1989)を用いた理由には,(1)近 年において急増している生産現場のIoT活用やバリューチェーン全体にわたるITシステム活用の 事例の蓄積が十分には進められていないこと,(2)IoTやITシステム活用の取り組みについて,近 年において社内での導入や改革を進めている途中にある事例を対象としていること,(3)日本企業 のバリューチェーンにおいて,どのようにIoTやITシステム活用が行われているのかという実態を 把握することから重要な発見事実や今後の研究課題を見出していく探索的な研究を行う必要があ る,ということが挙げられる. 調査の進め方は以下のとおりである.日本国内に位置しているものづくり企業を対象として4 社(A社からD社)を選定したうえで,それらの企業の代表的な製品における調達から販売までの サプライチェーンと企画から開発・設計までのエンジニアリングチェーンにおいてものや情報が どのように流れているのか,また,ITシステムがどのように用いられているのかについて,下記 の「ものと情報の流れ図」のフレームワーク(図1)を提示し,各社の現状に沿った内容について 回答を得た2. 回答に際して,各社の状況に合わせて図1をカスタマイズしてもらった.また,サプライヤや工 場などの連携などでITシステムを用いている箇所を明確にし,番号を記載してもらった.さらに, ITシステムがどのような目的で情報を取得しているのか,ツールやソフトウェアは何を用いてい るか,そのシステム導入の経緯や目指す方向性,現時点で目指す方向性に進むことが出来ていな い理由について各社へのインタビューを下記の調査票(表1)を用いて実施した.この結果を踏ま えて,追加的に計4回の半構造化インタビューを実施し,その後,メールで追加の質問と確認を行 2 図 1 における「経営」とは,経営層や全社(本社)組織を指している.

った.これら一連の調査を通じて,現時点における,各社のITシステム運用・活用の実態を把握 するとともに,比較事例分析を行った.以上のように,「ものと情報の流れ図」フレームワークは, エンジニアリングチェーンとサプライチェーンの概略図を示しつつ,調査票を用いたインタビュ ーと組合わせて用いることにより,ITシステムの導入・活用の実態を俯瞰的に把握することを可 能にするものである. 図 1 – 「ものと情報の流れ図」フレームワーク(出所:筆者作成) 表 1 – 調査票(出所:筆者作成) No.(ものと情報の流れ) ① ② ③ ④ 情報 内容 目的 ツール名 ツール名分類 導入経緯 目指す方向性 現在目指す方向性に進ん でいない理由 3. ケース・スタディ 本研究おけるケース・スタディは,ものづくり企業4社を対象とし,「ものと情報の流れ図」の フレームワーク(図1)とアンケート調査票(表1)への回答内容,追加のインタビュー項目を整 理した.各社ともに,グローバルに工場を展開しているため,物理的に離れている拠点間や工程 間の情報共有や実績値の集計等にITシステムが利用されている.また,4社のケースを比較分析す ることにより,事業環境や事業特性によるITシステム活用の実態における共通点と異なる点を分 析した.各社は様々な製品を取り扱っているが,本分析では代表的な製品に対象を絞り込んだ. 具体的には,A社は複合機/プリンター,B社はカーオーディオ,C社はFA (Factory Automation) 機器,D社は医療機器の製品を対象とした.本ケース・スタディにおいては,回答企業より得たIT システム導入・活用に関する情報を,(1)工場内の生産システム,(2)サプライチェーン,(3)エンジ ニアリングチェーン,(4)海外拠点との関連の4つの観点から整理した.

3.1. A社:複合機/プリンター

A社は複合機とプリンターを製造・販売している.主な取引方式としてB to Bを中心にしてい るが,一部,B to Cも取り扱っている.

(1)工場内生産システムについて

Oracle EBS (E-Business Suite) お よ び 内 製 シ ス テ ム を 活 用 し た MES (Manufacturing Execution System)システムと品質管理情報・トレーサビリティを管理するために,工場内の各工 程でIoTを用いて,ラインの稼働状況・作業状況などの生産情報をグローバルで一元管理してリア ルタイムで監視している.この情報を用いて経営者や拠点管理者,現場マネージャーレベルで迅 速に的確な指示を出すことが出来る.このシステムは品質問題が発生した際に再発防止策として トレーサビリティの管理強化の目的として導入された.現在では,品質管理とトレーサビリティ といった当初の目的から生産性向上やリードタイム短縮などの活用の拡大を目指している. (2)サプライチェーンについて サプライヤから部材工場,組立工場,倉庫/ DC (Distribution Center)に運ばれた製品を営業や 代理店または直売として最終顧客へ届けており,会社の特徴として,倉庫でオーダー管理を実施 することによって「延期戦略」を進めている.

工場とサプライヤとは,主にWeb-EDI (Electronic Data Interchange),3D-CAD (Computer Aided Design)などで連携を行っている.倉庫・物流の管理として各輸送業者がばらばらで管理し ている輸送ステータスなどの洋上輸配送の情報をグローバル海上輸送のトラッキングシステムを 用いてクラウドで一元管理し,可視化することで納期回答,洋上在庫の把握,洋上在庫のオーダ ー引き当てによる総在庫低減を図る.このシステムは,東日本大震災やタイの洪水などの自然災 害によってグローバルの納期回答力の脆弱性が表面化した際に,グローバルでサプライチェーン 上にどこに何がどれだけあり,いつ届くのかをどの立場の人間でもわかるようにし,在庫管理精 度向上と納期回答を企業の競争力としていくために導入された.しかし,グローバルでリアルタ イムにサプライチェーン上の可視化をするためには,個企業での改善・改革には限度があるため, 各物流会社などの情報トラッキングを社会インフラとしてグローバルで統一することが必要であ る.

販売管理は販売管理システム (SFA; Sales Force Automation)を用いて営業情報と需要供給管 理の統合システムを用いて営業活動の詳細や商談進捗状況をリアルタイムに蓄積し管理している. 需要供給管理と連動させて,販売見込み量と需要供給計画量がシンクロすることで需要供給問題 の防止と管理工数の低減を目指した.営業と生産活動のタイミング・サイクル・金額と量といっ た点でリンクさせることで,アジャイルなサプライチェーンの構築を目指し,製品構成やオプシ ョン品などの選択を容易にし,マーケティング戦略に沿った手厚い在庫やおすすめ表示など事業 を支えるサプライチェーンを目指したが,営業担当毎の商談進捗クライテリア等の判断にばらつ きがあるため,需要情報としての精度が高まらないという課題がある.さらに商談情報の記載テ キストまで読み込んだ需要予測集計には至っていないことにより,工場・サプライヤまでのデー タ共有はまだ実現できていないという課題もある. 販売だけではなく,顧客先に設置された複合機/プリンターをインターネットで繋ぎ稼働情報を 取得し,インクなどの消耗品補充の適正化,故障時の迅速な対応と効率的な対応や利用料算出の 管理などを行い保守・サービスの効率化を行うことで,早期のトラブル対応によるダウンタイム の短縮・顧客満足の向上や消耗品の手配や保管などの管理工数削減により,業務生産性の向上を 図っている. (3)エンジニアリングチェーンについて

開発と生産の連携は,主にERP (Enterprise Resource Planning)を用いている.各工場によっ てERPを導入したタイミングが異なっているため,ERPのシステムも各工場によって異なってい る.

(4)海外拠点について

海外生産システムは,ERP (Oracle EBS)で管理している.本社組織がITシステムの方針を策 定・管理し,その方針を踏まえた上で機能組織毎に国内・海外工場でITシステムの検討・導入を 実施する.グローバル横断のITシステムは本社が展開する.国内工場にITシステムを導入した後 に海外工場へ導入するケースが多い. 3.2. B社:カーオーディオ B社はカーオーディオを製造・販売している.主な取引方式としてB to Bを中心にしているが, 一部B to Cも取り扱っている. (1)工場内生産システムについて 生産システム(工場内)は,MESとトレーサビリティ,生産実績データ,品質分析データをバ ーコードリーダー,スイッチ,ラズベリーパイ (Raspberry Pi),センサーなどで管理している. 今後,多品種少量生産を実施していく中で間違いなく生産をするためにトレーサビリティの管理 強化を行う予定である.また,トレーサビリティの観点以上に生産活動,品質情報のデータ化を 行いリードタイムの短縮やビッグデータ解析などで継続的に改善活動を行うことを目標にしてい る.しかし,現場に合わせた形でのIoTの実装では個々で対応が必要であるため,何をデータ化す るか目的と費用対効果を評価するのが難しい状況である.工場内の製造間接作業をカメラやタブ レット,RFID (Radio Frequency IDentification)を使用することで製造間接業務を把握し,作業 ミスの削減や要員数を適正に管理していく.そして,IT化を駆使し最先端のラインを目指すこと による効率化,高品質を目指している.

(2)サプライチェーンについて

サプライヤ(部材)から海外工場,外注先 (Electronics Manufacturing ServiceおよびOriginal Design Manufacturing),完成品工場,倉庫/DCに運ばれた製品のうち,B to Cの製品については 営業や代理店へ,B to Bの製品についてはカーメーカへ届けている.販売から需要情報を経営に 繋げてそこから計画生産を実施している.工場とサプライヤとは,Web-EDIで連携を行っている. 倉庫・物流の管理として各現地法人のERPやハンディターミナル,輸送中製品情報のデータを用 いて管理している.輸送中の製品情報のデータを保持することで海上トラブルの迅速な把握や輸 送中在庫状況を把握し,洋上在庫を見据えた上での需要供給の調整を目指している.しかし,個々 の船社ごとで情報の取得の粒度,精度や頻度が合わないため,業務が必要な時に使用が出来ない 状況となっている.販売管理は販売・需要供給管理システム(SAP社のアプリケーション)を用 いて管理している. (3)エンジニアリングチェーンについて

開発と生産の連携は,PLM (Product Lifecycle Management)とERPを用いている.グローバ ルで現状把握するスピードを向上させて,経営判断のスピードアップを図るために生産基幹シス テム (ERP)の刷新を行った.これは多様化する生産形態への対応や災害・トラブル影響の早期把 握・対策策定を目的とする.管理粒度を細分化したことによる現場でのオペレーション負荷の削 減が今後の課題となる. (4)海外拠点について 海外生産システムは,ERPやバーコードリーダーを用いたトレーサビリティシステムにより管 理している.国内全社統括組織がITシステムの方針を策定・管理し,その方針を踏まえた上で海 外拠点の各現地法人に設置されたIT部門がITシステムの検討・導入を実施している. 3.3. C社:FA機器 C社はFA機器を製造・販売している.主な取引方式としてB to Bを中心に扱っている.

(1)工場内生産システムについて

内製のMESにより製造オーダー進捗,納期遵守率の管理,パフォーマンス分析,品質管理情報, トレーサビリティ情報を管理している.また,実装工程ではIoTを用いて基盤の工程間推移と設備 の状態を可視化することで保全や改善の向上につなげることができた.組立工程では,各自動機 の開始・終了情報,エラー情報を可視化することで不良原因の分析・工程改善や現場作業教育の 短縮が可能となり,品質改善と生産性向上が実現した.CLCS(Cell Line Control System; セル ラインコントロールシステム)を用いてセルラインに存在する粒度の細かい情報が蓄積されて, 標準作業通りのものづくりをサポート(現場の改善や教育)する.改善点の抽出時間の短縮にも つながっている. (2)サプライチェーンについて サプライヤから部材工場,組立工場,倉庫/DCに運ばれた製品を営業や代理店または直売とし て最終顧客へ届けている.会社の特徴として,後工程に引き取られた分だけ生産する後補充シス テムを実施している.工場とサプライヤとは,主に発注情報管理(オラクルなど)や伝票データ 伝送,注文伝票(バーコード)などで連携を行っている.倉庫の管理として倉庫管理システム(内 製システム)を用いて入出庫情報を管理している.販売管理は販売管理システム(内製システム) を用いて管理している. (3)エンジニアリングチェーンについて 開発と生産の連携は,PLMとERPを用いている.しかし,ERP,MES,工場内システムがそれ ぞれ存在し,互いに分離している. (4)海外拠点について 海外生産システムは,ERPやMESで製造オーダー進捗,納期遵守率の管理,パフォーマンス分 析,品質管理情報,トレーサビリティ情報を管理している.グローバル全社IT組織が基幹系シス テムを管理し,事業部毎に国内・海外工場内システムの標準化に関する検討・導入をおこなってい る. 3.4. D社:医療機器 D社は医療機器を製造・販売している.主な取引方式としてB to Bを中心に扱っている. (1)工場内生産システムについて 会社の特徴として,グローバルで統合したITシステムを用いている.生産システム(工場内) は,MESと人の動きとものの位置情報をPredixやBeaconを用いて管理し生産性の向上を図ってい る. (2)サプライチェーンについて サプライヤから組立工場,倉庫/DCに運ばれた製品を営業や代理店または直売として最終顧客 へ届けている. 工場とサプライヤとは,発注情報や在庫情報をデータベース(Oracle製)で管理しており,製 造部門ではサプライヤへの発注処理・在庫管理等が可能となり,販売管理部門では,受注や工場 への発注がオンラインで閲覧可能となっている.倉庫の管理として倉庫管理システム(Oracle製), 工場や製品倉庫から出荷する際にサイズや重量を入力して輸送業者を選定する輸送関連システム (Oracle製),顧客毎にオーダーの進捗状況を閲覧することができるオーダー進捗管理(PEGA製), 工場から入荷した在庫情報や客先オーダー情報の入出荷情報をオラクルの入出庫システムに自動 で入力するRPAシステムを用いて管理している.販売管理は受注から納品までの客先情報管理や 販売前の客先情報を登録することで販売見込み情報をクラウドで管理している.

(3)エンジニアリングチェーンについて

開発と生産の連携は,グローバル全体で同一システムとなるERP (Oracle EBS)を用いている. (4)海外拠点について 海外生産システムもERPで管理している.グローバル全体IT組織がITシステムの方針を策定・ 管理し,その方針を踏まえた上で各国の工場がITシステムを検討・導入する.グローバルで定め られたツール等を日本国内に適用している.日本国内で独自にITを導入する場合,日本国内で費 用等を負担する必要がある. 3.5. 4社ケースの比較分析 3.5.1. 情報の統合度合い 各社におけるITシステムを用いた情報の統合度合いについて,(1)工場内生産システムにおける 連携・統合,(2)サプライチェーンにおける連携・統合,(3)エンジニアリングチェーンにおける連 携・統合,(4)海外拠点との連携・統合という4つの観点から比較する.なお,情報の統合度合い の判定にあたり,ITシステムそのものを利用していない場合を「低度」,ITシステムは導入してい るものの,システムおよびアプリケーション間を連携するインタフェースが統合されていない場 合を「中度」,ITシステムが導入されており,システムおよびアプリケーション間を連携するイン タフェースが統合されており,リアルタイムでの情報連携が行われている場合を「高度」とみな した.各社における情報の統合度合いの比較を表2に示す. (1) 工場内生産システムにおける連携・統合 各社とも工場内生産システムにおける情報連携は高度に行われているが,下記の課題がある. A社は,生産マネジメントと現場の間は高度な情報統合状態であるが,営業や販売の現地法人 などを含めた連結経営との統合には至っていない. B社は,生産現場における情報をマネジメント層までつなげているが,各層別に手修正作業で データを加工してつなげており,リアルタイム性と正確性に課題がある.生産計画データについ ては日本国内で集約を実施している. C社は,各作業工程のシステム化は進んでいるが,手修正作業でデータを加工したりしている ため,他の経営管理情報とリアルタイムに繋ぐことができていない. D社は,工場への受発注や,客先との受注・売上げ処理にはグローバルで定められた統一シス テムを使うことを原則としており,重要指標に関する情報を経営マネジメント層と現場で共有し ている.一方で,現場支援ツールは各国の運用方法に合ったツールを利用し,効率化を図ってい るため統合されていない. (2) サプライチェーンにおける連携・統合 A社では, 生産や販売などの機能ごとは統合されているがサプライチェーンを一気通貫で見た 時の統合度合いは高くはない. B社およびC社でも,各機能内でのシステムの統合は行われているが,サプライチェーン全体を 通した連携・統合は実現されていない. C社では,ERPは工場ごとに保持しているが,全社の経営管理システムを用いてグローバルで 情報を統合している. D社は自社内では,主要な機能(受発注,在庫 ,生産管理 ,売り上げ等)はグローバル統一シ ステムを使用し独自のローカルシステムの利用は許可されていないため連携・統合が出来ている が,他社との連携部分についてはエクセルや紙での連携が残存しておりシステム統合が課題とな っている. (3) エンジニアリングチェーンにおける連携・統合 A社およびB社においては,ERPとMESの統合について計画作業指示はERPの情報をMESが受

けて,MESが指示を出しているが,各工程のインプットとアウトプットはERPと連携していない ため,現場のローカルのシステムに任せている.A社では,工場によってERPを導入したタイミ ングが異なるため,保持している情報に差が出ている.外出しで計画した指示をERPに繋いでい る. C社は,ERP,MES,現場のシステムがあり統合出来ていない.最近のERPパッケージソフト にはMESの機能を持つものもあるため,今後MESをできるだけなくして,ERPで情報を統合し て標準化ができるように目指している.しかし,全て標準にしてしまった場合,差異化が出来な くなってしまうため,改善できる部分の自由度を持たせていく必要がある. D社は,ERPについては作業指示,在庫管理が主な役割としており,MESは製造現場の進捗管理 とデータ収集に用いている.そのため,ERPとMESは統合しておらず,エクセルを用いて手作業 で情報を連携している. (4) 海外拠点との連携・統合 A社は,本社組織がITシステムの方針を策定・管理し,その方針を機能組織毎に国内・海外工場 へ連携しITシステムの検討・導入を実施する.グローバル横断のITシステムは本社組織が展開す る.国内工場にITシステムを導入した後に海外工場へ導入するケースが多い. B社は,国内全社統括組織がITシステムの方針を策定・管理し,海外拠点の各現地法人に設置 されたIT部門へ連携し,ITシステムの検討・導入を実施する. C社はグローバル全社IT組織が基幹系システムを管理し,事業部毎に国内・海外工場内システ ムの標準化を検討・導入を実施している. D社は,グローバル全体IT組織がITシステムの方針を策定・管理し,その方針を各国の工場へ連 携し,グローバルで定められたツール等を導入する.国内で独自にITシステムを導入する場合, 費用等を国内で負担する必要がある. 以上のように,A社・B社・C社は全社機能が方針を決めてそこから各現場レベルで検討・導入 をしていくが,D社はグローバルで標準化されたものを国内や海外拠点に導入していくという点 で異なる. 表 2 – 各社における情報の統合度合いの比較(出所:筆者作成) A社 B社 C社 D社 製品 複合機 カーオーディオ FA 医療機器 取引方式 B to B/B to C B to B/B to C B to B B to B (1)工場内で の連携・統 合 ・ラインの稼働や作 業状況などの生産 情報をグローバル でリアルタイムに 一元管理(高度). ・生産実績や品質デ ータについてIoTを 活用して管理(高 度). ・各作業工程のシス テム化が進展して おり,事業部ごとに 標準化(高度). ・グローバルで統一 したシステムを使 用. ・現場管理ツールは 各国の運用方法に 合うツールを利用 し効率化(高度). (2)サプライ チェーンに お け る 連 携・統合 ・営業や販売などを 含めた連結経営と の統合には至らず. ・各工程でシステム は導入されている が連携・統合は部分 的(中度). ・販売から需要情報 を経営に連携し計 画生産を実施. ・各工程でシステム は導入されている が連携・統合は部分 的(中度). ・工場とサプライヤ の連携は発注管理 システムで連携. ・各工程でシステム は導入されている が連携・統合は部分 的(中度). ・主要な機能(受発 注,在庫,生産管理 等)はグローバル統 一システムを使用 しているが,他社と の連携部分ではエ クセルでの連携が 残存(中度).

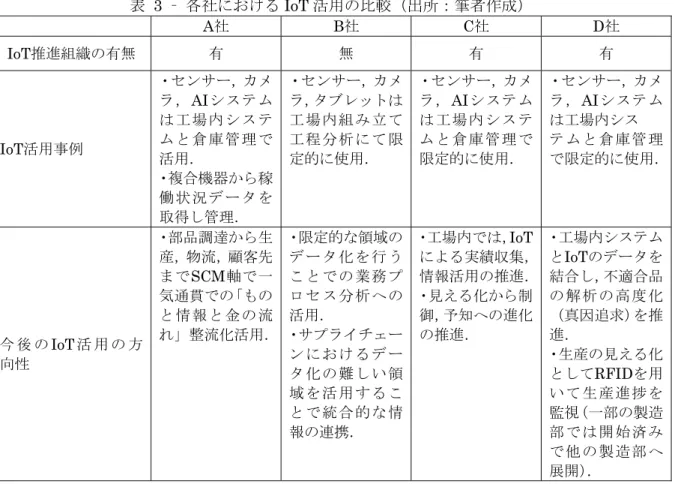

(3)エンジニ アリングチ ェーンにお ける連携・ 統合 ・計画作業指示は ERPの情報をMES が受けて指示. ・各工程のインプッ トとアウトプット はERPと連携せず (中度). ・計画作業指示は ERPの情報をMES が受けて指示. ・各工程のインプッ トとアウトプット はERPと連携せず (中度). ・ERP,MES,現 場のシステムと統 合せず(中度). ・今後,MESを無 くし,ERPへ情報を 統合して標準化を 目指す. ・ERP,MESは工 場ごとに管理,経営 管理システムで情 報を統合. ・ERPは作業指示, 在庫管理,MESは 製造現場の進捗管 理とデータ収集. ・ERPとMESは統 合しておらず,エク セルを用いて手作 業として情報を連 携(中度). (4)海外拠点 との連携・ 統合 ・本社組織が方針を 策定・管理 ・機能組織毎に国 内・海外工場でIT システムの検討・導 入. ・グローバル横断の ITシステムは本社 が展開. ・国内工場にITシス テムを導入した後 に海外工場へ導入. ・サプライチェーン 視点では統合度が 低い. ・国内全社統括組織 が方針を策定・管 理. ・海外拠点の各現地 法人に設置された IT部門がITシステ ムの検討・導入. ・実行上,各地域別 での管理. ・計画データについ ては国内での集約 を実施. ・サプライチェーン 視点では統合度が 低い. ・グローバル全社IT 組織が基幹系シス テムを管理. ・事業部毎に国内・ 海外工場内システ ム の 標 準 化 を 検 討・導入. ・ERPは工場ごと に,経営管理システ ムで情報統合. ・グローバル全体IT 組織がITシステム の方針を策定・管 理. ・主要な機能(受発 注,在庫,生産管理 等)はグローバル統 一システムを使用. ・グローバルで定め られたツール等を 日本国内に適用.独 自のローカルシス テムの利用は許可 されておらず,国内 外の拠点間での情 報統合度は高い. ・日本国内で独自に ITを導入する場合, 日本国内で費用等 を負担. 3.5.2. IoTの活用状況と今後の方向性 次に,IoTの活用状況と今後の方向性について分析する.表3に示すように,B社を除く3社にお いては,IoTを推進させる組織が存在しているのにも関わらず,エンジニアリングチェーンとサプ ライチェーンでは基幹系ERPやPLM,BOMなどが利用されており,基幹系システムとIoTで取得 した工場内生産システムのデータとの統合は現段階では出来ていない.IoTの活用は,主に工場内 システムとして組立工程の分析や倉庫管理にセンサー,カメラ,タブレット,AIシステムを限定 的に活用している.例外的にA社においては,顧客との接点において,製品として複合機/プリン ターにIoTを活用して稼働状況データを取得することで保守・サービスの効率化を図っている. 今後のIoT活用の方向性として,4社とも部品調達から生産性,物流,顧客先までのサプライチ ェーンにおける「ものと情報と金の流れ」の整流化を図ろうとしている.一方,現場レベルでは 限定的な領域にしか踏み込めておらず,工場内でのIoT導入によるデータ化とプロセス改善や品質 改善(予知や不適合原因の迅速化)や生産状況の進捗状況の見える化を進めることにより,現場 全体の可視化を進めていくことが重要であると考えられている.

表 3 – 各社における IoT 活用の比較(出所:筆者作成) A社 B社 C社 D社 IoT推進組織の有無 有 無 有 有 IoT活用事例 ・センサー,カメ ラ,AIシステム は 工場内 シス テ ム と倉庫 管理 で 活用. ・複合機器から稼 働 状況デ ータ を 取得し管理. ・センサー,カメ ラ,タブレットは 工 場内組 み立 て 工 程分析 にて 限 定的に使用. ・センサー,カメ ラ,AIシステム は 工場内 シス テ ム と倉庫 管理 で 限定的に使用. ・センサー,カメ ラ,AIシステム は工場内シス テ ムと 倉庫管 理 で限定的に使用. 今 後 のIoT 活 用 の 方 向性 ・部品調達から生 産,物流,顧客先 までSCM軸で一 気通貫での「もの と 情報と 金の 流 れ」整流化活用. ・限定的な領域の デ ータ化 を行 う こ とでの 業務 プ ロ セス分 析へ の 活用. ・サプライチェー ン におけ るデ ー タ 化の難 しい 領 域 を活用 する こ と で統合 的な 情 報の連携. ・工場内では,IoT による実績収集, 情報活用の推進. ・見える化から制 御,予知への進化 の推進. ・工場内システム とIoTのデータを 結合し,不適合品 の 解析 の高度 化 (真因追求)を推 進. ・生産の見える化 としてRFIDを用 い て生 産進捗 を 監視(一部の製造 部 では 開始済 み で 他の 製造部 へ 展開). 4. ディスカッション 4.1. 発見事実 以下では,上記の事例研究による本研究の主要な発見事実をまとめる. 一つめは,各社とも,積極的な姿勢でIoTの導入およびITシステムの構築に取り組んでいること が確認できた.とくに,IoTの導入・活用にあたり,4社のうち3社が専門部署を立ち上げて推進し ているほど積極的に取組まれていることが見て取れる.そして,「ものと情報の流れ図」を用いて 4社の取り組みを確認した結果,各社とも類似性の高いITシステムを構築していることが明らかと なったことは,日本のものづくり企業のITシステムが同じ方向に収斂し進化している可能性を示 唆している. 二つめは,ITシステムが企業の業務改善や経営効率の向上に重要な貢献を果たしていることも 明らかになった.4社の事例から示されたように,ITシステムがもたらした顕著な経営効果として, トレーサビリティの実現や活動・プロセスの可視化,品質管理の改善,在庫の低減,生産性の向 上,リードタイムの短縮,需要予測精度の向上,ベテラン従業員への依存からの脱却,などが挙 げられる.これらのほとんどは,生産現場の業務活動(オペレーション)を対象とした改善活動 ではあるが,少数ではあるが企業能力の進化や競争優位の獲得につながるような,戦略的な意味 合いを持つ改善措置も見られた. 三つめは,ITシステムの活用に関しては,各社は,しだいに「部分最適」から脱却し,「全体最 適」段階へとシフトしつつあることが示されてきた.上記のように,これまで,各社は主に業務 改善を主たる目標として取り込んできた,いわゆる部分最適の実現であった.しかし現在,各社 ともシステムの統合に注力し,全体最適の実現に向けて取り込んでいる.それを裏付ける事例と しては,全社的な生産管理と現場の間のシステムを統合したA社の取り組みや,主要機能に関し てすでにグローバルなシステムを構築したD社の取り組みが挙げられる.

また,事例研究を通して,ITシステムの活用における各社が現段階,直面している課題も明ら かとなった.一つめは,サプライチェーン全体のリアルタイムの情報共有はいまだ十分に実現さ れていない.前述のように,現段階でシステムが統合されていないのはその阻害要因だと考えら れている.二つめは,サブ・システム間の連携が進まず,ところどころマニュアル作業が必要と なり,それによって生じた時間の遅延やデータの正確性の問題である.また,三つめは,IoTなど 新たに付け加えられたものをいかにして既存の基幹系システムに融合させるかという課題である. 4.2. 学術的インプリケーション 先行研究では,バリュー・ストリーム・マップなどのリーンツールを活用してバリューチェー ンにおける「流れ」の良さを把握することができているが,質問紙調査による分析にとどまって おり,各社のバリューチェーンにおける実際の活動の詳細にまで踏み込んだ分析が十分に行われ てこなかった.しかし,本稿では,バリューチェーン全体を支える有効なIT活用の実態を明らか にするために,事例分析対象の4社における実際の「ものと情報の流れ」に沿って,それを支え・ 実現しているITシステムの活用状況を明らかにしたことに意義がある. また日本企業を対象にした「ものと情報の流れ」の重要性を提示した「統合型ものづくりITシ ステム」(藤本・朴, 2015)研究やFOA (Flow Oriented Approach)(奥, 2013, 2018)という実務 面での取り組みもあったものの,バリューチェーン上の各機能・プロセス(生産,開発,販売な ど)ごとの事例分析や,バリューチェーンにおけるIT活用の分析枠組みを提示するにとどまって いた.それに対して,本稿の新規性は,バリューチェーン全体を対象としてITシステム活用の詳 細を企業の実例に即して実証的に分析していることにある.とりわけ,海外の先行研究では重要 な「リーンツール」として用いられてきたバリュー・ストリーム・マップを応用して,日本のも のづくり企業のバリューチェーン全体におけるITシステム活用の実態を分析できるような,独自 の「ものと情報の流れ図」のフレームワークを提示するとともに,工場内で用いられているIT・ IoTや,社内情報連携のためのIT,顧客やサプライヤとの接点で用いられているIT,さらには「経 営層と現場」および「日本拠点と海外拠点」をつないでいるITというように,企業のバリューチ ェーン全体を対象としたITシステム活用の実態を多面的かつ多層的に分析するフレームワークを 提示し,それにもとづいて詳細な比較事例分析を行ったことが本稿の重要な貢献である.このフ レームワークを用いることにより,本論文で取り上げたケースでは,新たにIoTやITシステムを導 入して設計や市場情報の連携・統合を行うにあたって,連携・統合が進んでいる機能領域(主と して生産活動)と,相対的に遅れている領域(主として,機能間をまたがる部分)を,実例に即 して明らかにできた.それによって,次の研究課題として,IoT・ITシステムを活用した情報連携・ 統合度合いについて,開発,生産,販売といった機能別の違いとその違いを生み出す要因,そも そも情報連携が進まない要因,さらには情報連携・統合度合いにおける企業間での違いを生じさ せる要因などについて,理論的・実証的な研究を進めていく必要があることが示唆されたことも 本稿の貢献である. 4.3. 実務的インプリケーション これまでITシステムの活用について多く議論されており,従来のビジネスプロセス分析のため のITシステム(たとえば,開発設計でのCAD,PLM,基幹系ITのERP,SCM (Supply Chain Management),CRM (Customer Relationship Management),さらにはものづくり現場系ITの MRP (Material Requirements Planning)やMESなど)について研究がなされてきたものの,最 新のIoT技術がものづくり現場にどのような影響を与えるかに関する実態分析が行わっていなか った.とくに,バリューチェーン全体の流れを可視化するツールである「ものと情報の流れ図」 によるフレームワークを用いたバリューチェーン全体でのITシステムの活用実態の分析は,本稿 が最初の取り組みであろう. 本稿の分析で明らかになったように,従来のビジネスプロセス分析のために用いられたITシス テムは4社ともに導入されており,またIndustry4.0やSociety5.0の影響を受けて,ものづくり現場 向けのIoT導入を進められているものの,全体の統合の視点はまだ道半ばであることが分かった.

そのなかでも,外資系のD社はITシステムの統合の観点からすれば,グローバル標準IT (GSIS; Global Standard IT System)によってグローバル統合を達成しつつ,日本国内のものづくり現場 のIoT技術 (IMIS; Integrated Manufacturing IT System)を導入することでグローバル統合ITシ ステム (GIMIS; Global Integrated Manufacturing IT System)を構築し始めていることが特徴 であり,今後の可能な方向性の一つを示している.したがって,本稿は,バリューチェーン全体 を統合する視点でITシステムの使い方を検討している実務家に対しても重要な知見を与えること になる. さらに,ITシステムの構築と活用に関するいくつかの重要な問題も浮き彫りになった.一つは, 技術の進歩により,大量のデータをたやすくとることが可能となってきたが,データをとるだけ では何の意味もなく,結局,何のためにデータをとるのか,そして,そのビッグデータを使って 何ができるのかといった本質的な問題が問われるようになっている.すなわち,ビッグデータを 業務改善や経営効率の向上につなげるには,人間の方が明確な問題意識を持ち,データやITシス テムを活用する目的は何であるのかを明確にしつつ,データの発掘や活用においては主導性を発 揮することが必要である. もう一つは,システムの標準化に関する問題である.本稿のケース・スタディで見られたよう に,各社ともシステムの標準化に力を入れている.しかし,高度な標準化は,ある程度,現場に おける独自性(強みの源泉)を犠牲にせざるを得ない.そのため,現場の強みを生かしつつ,標 準化したシステムのメリットも享受していくためのITシステム活用を,いかにして実現していく のかが,各企業にとって大きなチャレンジになると考えられる. 4.4. 限界と今後の展望 本研究は,「ものと情報の流れ図」によるフレームワークを用いたものづくり企業のバリューチ ェーン全体を支えるITシステムの分析であり,4社の事例分析にとどまっている.今後は,よりケ ースを増やし,産業ごとの特徴の違いを考慮した比較分析を試みる必要がある.また,ケース・ スタディでは,各社におけるITシステムがうまく連携・統合されていない領域を明かにすること にとどまっており,そのような連携・調整がうまく進められない要因を明らかにすることや,そ れが各社の競争力に対して与える影響を明かにしていくことは,今後の残された研究課題である. また,ITシステムの活用とパフォーマンスとの関連性については,従来から議論されてきた研究 課題であり,本稿でもその分析を試みたが,各社とも導入時期がまだ浅いため,暫定的な活用成 果は示されたものの,量的な成果測定につながっていないことも本稿の残された課題である.し たがって,今後は,IoT・IT活用の程度の測定指標や,それがパフォーマンスに与える影響の測定 指標を開発していくことが必要である. 謝辞 本研究に際して,調査にご協力いただいた企業の皆様には,インタビューや質問票調査に快く 応じていただき,貴重な資料も提供していただいた.また,本論文の審査過程において,エディ ターならびにレフェリーの先生方から,大変貴重なコメントをいただいた.ここに記して心より 感謝申し上げる. 参考文献

Bozarth, C. C., Warsing, D. P., Flynn, B. B. and Flynn, E. J. (2009), “The impact of supply chain complexity on manufacturing plant performance,” Journal of Operations Management, Vol. 27, No. 1, pp. 78-93.

Clark, K. M. and Fujimoto, T. (1991), Product Development Performance: Strategy, Organization, and

Management in the World Auto Industry, Harvard Business School Press, Boston, MA.

Eisenhardt, K. M. (1989), “Building theories from case-study research,” Academy of Management Review, Vol. 14, No. 4, pp. 532-550.

Enz, M. G. and Lambert, D. M. (2015), “Measuring the financial benefits of cross-functional integration influences management’s behavior,” Journal of Business Logistics, Vol. 36, No. 1, pp. 25-48.

Flynn, B. B., Huo, B. and Zhao, X. (2010), “The impact of supply chain integration on performance: A contingency and configuration approach,” Journal of Operations Management, Vol. 28, No. 1, pp. 58-71.

Frankel, R. and Mollenkopf, D. A. (2015), “Cross-functional integration revisited: Exploring the conceptual elephant,” Journal of Business Logistics, Vol. 36, No. 1, pp. 18-24.

Frohlich, M. T. and Westbrook, R. (2001), “Arcs of integration: An international study of supply chain strategies,” Journal of Operations Management, Vol. 19, No. 2, pp. 185-200.

Fukuzawa, M. (2019), “Critique on the lean production system research,” Annals of Business Administrative

Science, Vol. 18, No. 3, pp. 85-101.

Holweg, M. and Pil, F. K. (2004), The Second Century: Reconnecting Customer and Value Chain Through

Build-to-Order, MIT Press, Cambridge, MA.

Ketokivi, M. and Schroeder, R. (2004), “Manufacturing practices, strategic fit and performance: A routine-based view,” International Journal of Operations & Production Management, Vol. 24, No. 2, pp. 171-191.

Lasa, I., S., Laburu, C., O. and Vila, R. C. (2008), “An evaluation of the value stream mapping tool,” Business

Process Management Journal, Vol. 14, No. 1, pp. 39-52.

Liker, J., K. and Meier, D. (2005), The Toyota Way Fieldbook: A Practical Guide for Implementing Toyota’s 4Ps, McGraw-Hill, New York, NY.

MacDuffie, J. P., Sethuraman, K. and Fisher, M. L. (1996), “Product variety and manufacturing performance: Evidence from the international automotive assembly plant study,” Management Science, Vol. 42, No. 3, pp. 350-369.

Matsui, Y. (2007), “An empirical analysis of just-in-time production in Japanese manufacturing companies,”

International Journal of Production Economics, Vol. 108, No. 1-2, pp. 153-164.

Matsui, Y., Filippini, R., Kitanaka, H. and Sato, O. (2007), “A comparative analysis of new product development by Italian and Japanese manufacturing companies: A case study,” International Journal of Production

Economics, Vol. 110, No. 1-2, pp. 16-24.

Rother, M. and Shook, J. (1998), Learning to See: Value Stream Mapping to Create Value and Eliminate Muda, Lean Enterprise Institute, Cambridge, MA.

Schroeder, R. G. and Flynn, B. B. (Ed.) (2001), High Performance Manufacturing: Global Perspectives, Wiley & Sons, New York, NY.

Seth, D., Seth, N. and Dhariwal, P. (2017), “Application of value stream mapping (VSM) for lean and cycle time reduction in complex production environments: A case study,” Production Planning & Control, Vol. 28, No. 5, pp. 398-419.

Shah, R. and Ward, P. T. (2003), “Lean manufacturing: Context, practice bundles, and performance,” Journal of

Operations Management, Vol. 21, No. 2, pp. 129-149.

Shah, R. and Ward, P. T. (2007), “Defining and developing measures of lean production,” Journal of Operations

Management, Vol. 25, No. 4, pp. 785-805.

Shou, W., Wang, J., Wu, P., Wang, X. and Chong, H. Y. (2017), “A cross-sector review on the use of value stream mapping,” International Journal of Production Research, Vol. 55, No. 13, pp. 3906-3928.

Swink, M., Narasimhan, R. and Wang, C. (2007), “Managing beyond the factory walls: Effects of four types of strategic integration on manufacturing plant performance,” Journal of Operations Management, Vol. 25, No. 1, pp. 148-164.

Swink, M. and Schoenherr, T. (2015), “The effects of cross-functional integration on profitability, process efficiency, and asset productivity,” Journal of Business Logistics, Vol. 36, No. 1, pp. 69-87.

Thomé, A. T. and Sousa, R. (2016), “Design-manufacturing integration and manufacturing complexity: A contingency investigation of job rotation and co-location,” International Journal of Operations & Production

Management, Vol. 36, No. 10, pp. 1090-1114.

Thomke, S. and Fujimoto, T. (2000), “The effect of ‘front-loading’ problem-solving on product development performance,” Journal of Product Innovation Management, Vol. 17, No. 2, pp. 128-142.

Turkulainen, V. and Ketokivi, M. (2012), “Cross-functional integration and performance: What are the real benefits?,” International Journal of Operations & Production Management, Vol. 32, No. 4, pp. 447-467. Williams, B., D., Roh, J., Tokar, T. and Swink, M. (2013), “Leveraging supply chain visibility for

responsiveness: The moderating role of external integration,” Journal of Operations Management, Vol. 31, No. 7-8, pp. 543-554.

Womack, J. P., Jones, D. T. and Roos, D. (1990), The Machine That Changed the World: Based on the

Massachusetts Institute of Technology 5-million Dollar 5-year Study on the Future of the Automobile,

Rawson Associates, New York, NY.

Yin, R. K. (1994), Case Study Research: Design and Methods (2nd ed.), Sage, Newbury Park, CA.

Zeng, J., Phan, C., A. and Matsui, Y. (2015), “The impact of hard and soft quality management on quality and innovation performance: An empirical study,” International Journal of Production Economics, Vol. 162, pp. 216-226.

Zhao, X., Huo, B., Selen, W. and Yeung, J. H. Y. (2011), “The impact of internal integration and relationship commitment on external integration,” Journal of Operations Management, Vol. 29, No. 1-2, pp. 17-32. 奥雅春 (2013), 『現場ナマ情報のグローバル共有戦略:価値あるビッグデータをつくる「FOA」』日経 BP社. 奥雅春 (2018), 『日本版 インダストリー4.X:日本の強みを活かすIoT革命』ダイヤモンド社. 武石彰 (2003), 『分業と競争:競争優位のアウトソーシング・マネジメント』有斐閣. 延岡健太郎 (1996), 『マルチプロジェクト戦略:ポストリーンの製品開発マネジメント』有斐閣. 朴英元 (2016), 「変革の道に添えて」, ワイ・ディ・シー共働創発事業本部編『なぜ、日本の製造業は ソリューションビジネスで成功しないのか?:ものづくりモデルの創造的破壊』日刊工業新聞社, pp.174-190. 日野三十四 (2017), 『実践 エンジニアリング・チェーン・マネジメント:IoTで設計開発革新』日刊 工業新聞社. 藤本隆宏 (1997), 『生産システムの進化論:トヨタ自動車にみる組織能力と創発プロセス』有斐閣. 藤本隆宏, 朴英元編著 (2015), 『ケースで解明 ITを活かすものづくり』日本経済新聞出版社.