修 士 学 位 論 文

金 属 箔 材 の 延 性 破 壊 と 表 面 あ れ 進 展 挙 動

指 導 教 授 真 鍋 健 一 教 授

平 成 2 4年 2月 15 日 提 出

首都大学東京大学院

理 工 学 研 究 科 機 械 工 学 専 攻 学修番号 11883325

氏 名 恒 﨑 仁 美

学位論文要旨(修士(工学))

論文著者名 恒﨑 仁美

論 文 題 名 : 金属箔材の延性破壊と表面あれ進展挙動

近年の情報・医療分野におけるマイクロ機器の発展に伴い,マイクロ部品の 需要が高まっている.マイクロ部品の製造法としては,材料の歩留り,低生産 コスト,成形品の精度の観点からマイクロ塑性加工が注目されている.塑性加 工において,被加工材の破壊は加工の継続を不可能にするため,延性破壊は回 避すべき現象である.マイクロ塑性加工の被加工材である箔材の延性破壊メカ ニズムを解明することは,それに基づく破断予測を可能とし,延性破壊の回避 につながる.しかし寸法の微小化に伴って,板厚に対する結晶粒の数や材料全 体に対する表面の割合が変化するため,箔材は,板材とは異なった変形挙動を 示すことが知られている.この現象は「寸法効果」と呼ばれ,板厚の減少に伴 う降伏応力や引張強度,破断時のひずみの低下が報告されている.特に箔材の 延性破壊挙動を考える場合,表面あれの寸法効果を考慮する必要がある.寸法 の微小化に伴い,材料の厚さに対する表面粗さの相対的割合が増加するため,

表面粗さを厚さの不均一として捉えなければならない.また材料を塑性変形さ せる際,表面粗さは変形とともに進展していく.これは加工中に厚さの不均一 性を増大させ,成形限界低下を引き起こす可能性がある.したがって,箔材に おける表面あれは延性破壊挙動に大きな影響を及ぼすと考えられる.しかしな がら,表面あれを含む寸法効果の延性破壊挙動に及ぼす影響に関して知見は少 なく,箔材の延性破壊メカニズムに言及した研究はない.

そこで本研究では,箔材の延性破壊メカニズムと表面あれの延性破壊挙動に 及ぼす影響の解明を目的とした.これに対し,単軸引張下における純銅,純ア ルミニウム,純チタン箔の延性破壊および表面あれ進展挙動を調査し,箔材の 延性破壊メカニズムについて考察を行っている.

本論文は以下の6章から構成されている.

第 1 章では,マイクロ塑性加工において寸法効果を考慮する必要性について 述べている.さらに,従来の延性破壊挙動に及ぼす寸法効果の影響に関する知 見にふれ,本研究の位置付けおよび目的を明らかにしている.

第 2 章では,種々の箔材における延性破壊挙動を観察するため,純銅,純ア

ルミニウム,純チタンの箔材および板材(板厚t=0.05~0.5mm)の単軸引張試験を行 った.その結果,純チタン箔(t=0.05,0.1mm)では板材と同様の延性破壊挙動を 示したのに対し,純銅および純アルミニウム箔(t=0.05,0.1mm)は板厚の減少と ともに一様変形限界,くびれ変形限界ともに低下し,破断面では板材(t=0.3,

0.5mm)で見られたディンプルを確認できなかった.したがって純銅および純ア

ルミニウム箔は,板材と異なる延性破壊挙動を示した.

第 3 章では,前章で板材とは異なる延性破壊挙動を示した純銅箔(t=0.05mm) に対して,これまで板材によく用いられてきた延性破壊条件式による破断予測 を行い,理論的にも箔材の延性破壊因子が板材と異なるのか検証を試みた.そ の結果,実験結果に対する箔材の破断予測の誤差は板材より大きく,延性破壊 条件式では箔材の破断を予測できなかった.したがって,従来板材に適用され てきた延性破壊の概念は箔材には適用できず,板材の延性破壊因子とは異なる 因子によって箔材の延性破壊が引き起こされていることが明らかになった.

第 4 章では,箔材における表面あれの延性破壊挙動に及ぼす影響の解明を目 的とし,純銅,純アルミニウム,純チタンにおける箔材および板材(t=0.05~0.5mm) の表面あれ進展挙動を調査した.その結果,板材より箔材の方が板厚に対する 表面粗さの増加割合は大きいことがわかった.そこで,箔材の板厚に対する表 面粗さの割合に着目し,箔材の破断直前時に表面粗さの寸法形状と同程度の疑 似表面粗さを有した板材(t=0.5mm)の破断面を観察した.その結果,破断面にお けるディンプルの数は少なくなり,箔材に酷似した破断面を示した.したがっ て,板厚に対する表面粗さの増加は,板厚の不均質の増大を意味するため,箔 材では表面あれの延性破壊挙動に及ぼす影響は大きいことが示唆された.

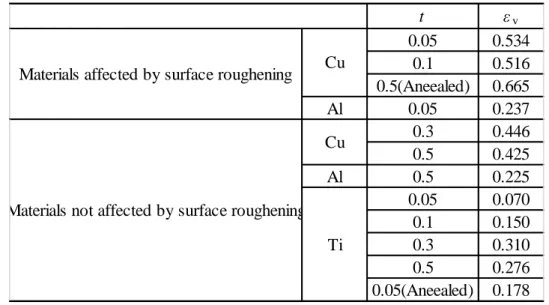

第5 章では,第 2 章と第 4章の結果を踏まえ,箔材の延性破壊メカニズムに ついて見解を述べている.箔材の破壊形態は,板材とは異なる破壊形態を示す 純銅・純アルミニウム型と,従来の板材と同様の破壊形態を示す純チタン型の 二種類に大別されることが明らかになった.双方の破壊形態の決定因子として,

板厚に対する表面粗さの増加割合 α と,ボイド発生時のひずみ εvに着目した.

α値を大きくした純銅板(t=0.5mm)の検証を行ったところ,純銅箔(t=0.05mm)と 同様の延性破壊挙動を示した.一方,純チタン箔は εv値が小さく早期の段階で 材料内部にボイドが生じるため,α値を大きくしても表面あれの影響を受けにく く,板材と同様の破壊形態を示した.したがって α 値が大きく,かつ εv値も大 きい場合,表面あれの影響を受け,従来の板材とは異なる破壊形態を示すこと がわかった.

第 6 章では,得られた成果をまとめ,箔材の延性破壊メカニズムのさらなる 追及に対する課題について述べている.

金属箔材の延性破壊と表面あれ進展挙動

Ductile Fracture and Surface Roughening Behavior of Metal Foil

【目次】

第1章 緒言

1.1 はじめに ……… 2

1.2 マイクロ塑性加工の位置づけ ……… 3

1.3 マイクロ塑性加工における寸法効果 ……… 4

1.4 本研究の位置付け及び目的 ……… 8

1.5 本論文の構成 ……… 10

第2章 金属箔材および板材における延性破壊挙動 2.1 はじめに ……… 13

2.2 実験概要 2.2.1 供試材 ……… 13

2.2.2 実験方法および実験装置 ……… 18

2.3 破断ひずみの板厚依存性 ……… 19

2.4 金属箔材および板材の延性破壊に至るまでの変形挙動 ……… 22

2.4.1 一様変形 ……… 25

2.4.2 くびれ変形 ……… 30

2.4.3 破断 ……… 42

2.5 まとめ ……… 46

第3章 延性破壊条件式の金属箔材への適用 3.1 はじめに ……… 48

3.2 金属板材における延性破壊条件式の利用 ……… 45

3.2.1 延性破壊条件式とは ……… 48

3.2.2 種々の延性破壊条件式 ……… 50

3.2.3 延性破壊条件式の板材への適用 ……… 51

3.3 延性破壊条件式の材料定数決定法 ……… 4

3.3.1 実験的手法による延性破壊条件式の材料定数決定法 ……… 55

3.3.2 有限要素解析による延性破壊条件式の材料定数決定法 ……… 56

3.4 延性破壊条件式による金属箔材の破断予測 ……… 57

3.4.1 延性破壊条件式の材料定数算出 ……… 58

3.4.2 延性破壊条件式による金属箔材の破断予測結果 ……… 58

3.5 まとめ ……… 67

第4章 金属箔材および板材における表面あれ進展挙動

4.1 はじめに ……… 69

4.2 金属箔材および板材の変形に伴う表面形状変化と表面あれ進展挙動 ………… 46

4.2.1 実験方法および実験装置 ……… 70

4.2.2 変形に伴う表面形状変化の板厚依存性 ……… 71

4.2.3 表面あれ進展挙動の板厚依存性 ……… 92

4.3 疑似表面粗さの延性破壊挙動に及ぼす影響 ……… 101

4.3.1 実験方法 ……… 101

4.3.2 疑似表面粗さを有した板材の変形挙動 ……… 102

4.4 まとめ ……… 107

第5章 金属箔材の延性破壊メカニズム 5.1 はじめに ……… 109

5.2 金属箔材における種々の延性破壊メカニズム ……… 105

5.2.1 表面あれの影響を受ける金属箔材の延性破壊メカニズム ……… 109

5.2.2 表面あれの影響を受けない金属箔材の延性破壊メカニズム ……… 111

5.3 金属箔材における破壊形態の決定因子 ……… 113

5.3.1 板厚に対する表面粗さの変形に対する増加割合α ……… 113

5.3.2 ボイド発生時のひずみεv ……… 126

5.3.3 α値とεv値の関係 ……… 126

5.4 まとめ ……… 129

第6章 結言 6.1 本研究の成果 ……… 131

6.2 今後の課題 ……… 133

参考文献 ……… 134 謝辞

緒言

01

Chapter 1 Introduction

第1章 緒言

1.1はじめに

現在,医療・情報など様々な分野において,機械・構成部品のマイクロ化が進み,

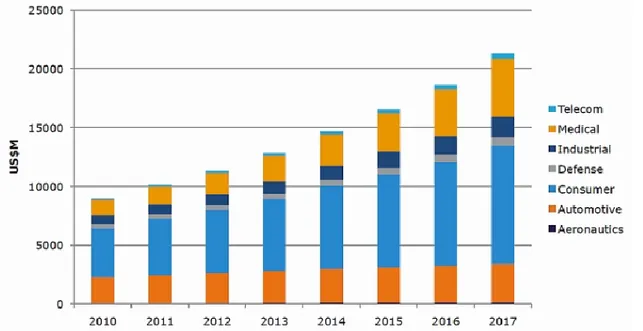

MEMS(Micro Electro Mechanical System)デバイス市場は急速に発展している. 今後も MEMSデバイスの売り上げは,数量ベースで年間平均20%増加し,金額ベースで13%の安 定成長をするだろうといわれている1). (Fig.1.1.1)

本章では,まずこれら拡大傾向にあるMEMSデバイス市場を支える微細加工技術とその 中でのマイクロ塑性加工技術の位置付けを明らかにする.そして寸法の微小化に伴って生 じる「寸法効果」について述べ,それに関する研究課題や当該分野における研究動向を概 説する.以上の研究背景を踏まえた上で本研究の位置付け及び目的を明らかにする.

Fig. 1.1.1 Market expectation of micro electronic devices

第1章 緒言

1.2 マイクロ塑性加工の位置づけ

今後さらなる発展が期待されるマイクロデバイス及びそれらを搭載した電子機器デバイ ス分野の需要の傾向としては,さらなる超小型化・多機能集積化の傾向にあり,その実現 にはそれら電子機器デバイスを構成する個々の構成部品に対する小型化・低価格化への要 求がさらに厳しくなっている.それを受けて実生産現場では,高精度・高信頼性のものを 高能率に製造する技術が求められている.

これまでのマイクロマシンの精密部品製造には,半導体プロセス技術が多く用いられて きた.これはフォトレジストを用いてあるパターンをもったマスクを作るいわゆるフォト リソグラフィ技術に,エッチングや蒸着などの技術を組み合わせて微細形状を創成する物 理・化学的な方法である.その特徴としては,大量生産が可能で微細な部品同士の組立て や電子回路の敷設が同時にできる点などが挙げられる.しかしその一方で,マイクロ金型 やマイクロセンサ部品等の微細構造部品の製作において,半導体プロセス技術は,対象材 料の制限,厚みのある三次元構造製造の限界,材料歩留まり等の問題から,技術的,経済 的にもさらなる応用は困難であると指摘されている.

半導体プロセス技術の問題点を踏まえて,従来の機械加工法を中心とした加工技術を微 小化・発展・適用させて,機械的に微細加工を行うようになってきた.その一例としては,

機械加工,放電加工,レ-ザ加工等が挙げられる.しかしこれらの加工法は,基本的に単 品加工なので量産性に弱点がある.

そこで,量産性を上げ,材料の制約を少なくし,コストダウンを図るため,型を作製し,

その型を元に金属や樹脂材料などで構造体を作る「マイクロ塑性加工」が注目されている.

塑性加工には,圧延,押出し,鍛造,転造,打抜き,曲げ,深絞りなどの種々の方法があ り,その製造対象によって,板,棒,管などの素材を製造する素材製造(一次加工製品)

と,それ自体がほぼ最終製品となる製品製造(二次加工製品)に分類される.特にマイク ロデバイス用構造部材としての数μmから数十μmの薄い金属箔材や細線,管は,ICチップ のピンやファスナ-,マイクロスクリュ-,ソケットやその他多数の微細コネクタ部品等 の電子機器部品において用途があり,既に超微細プレス加工として,中小企業等における 実生産現場レベルで,マイクロデバイス用途やその他電子部品の微小化に対する生産が行 われている2-4).

第1章 緒言

1.3 マイクロ塑性加工における寸法効果

マイクロ塑性加工において,被加工材である箔材の変形挙動を把握することは,最適な 設計・製作の学術的な基盤を与えることになり,非常に重要となる. しかし,箔材のよう にmレベルの微小な寸法領域における諸物理的な現象およびその環境は,従来考えられて いた日常の物理現象や環境とは大きく異なる.例えば,寸法の微小化に伴って,重量や慣 性力といった体積力は寸法の 3 乗に比例して小さくなるのに対して,粘性力や吸着力とい った面積力は寸法の 2 乗に比例して小さくなる.つまり,通常の大きさにおいて無視する 事の出来た面積力による影響がマイクロ寸法領域では顕著に現れるようになってくる.

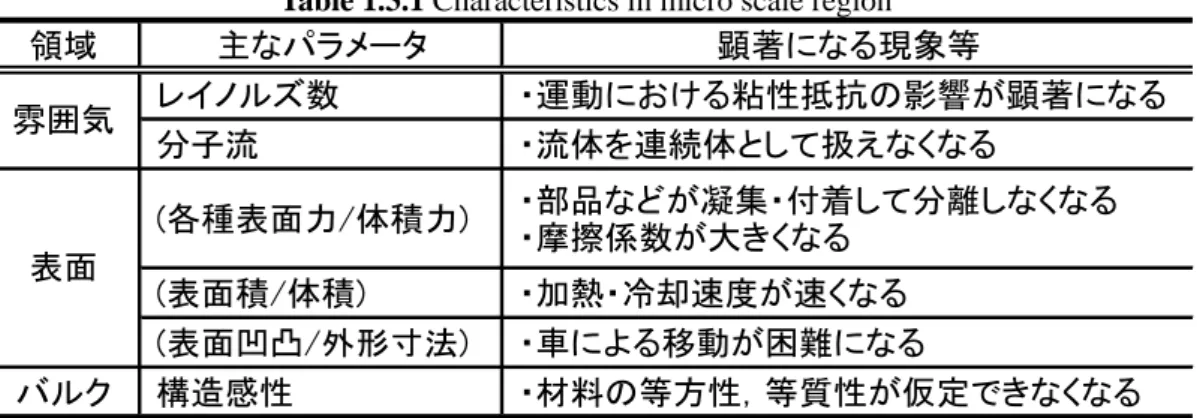

Table 1.3.1はその他の現象を含めたマイクロ環境における特徴的な現象を示している.

したがって,箔材は板材とは異なった変形挙動を示すことが知られており,この現象は「寸 法効果」と呼ばれている. 寸法効果の主要因は,寸法の微小化に伴わず変化しないパラメ ータとして「材料内部の結晶粒の大きさ」と「表面の凹凸」の 2 つが考えられている.こ れらが,従来の塑性加工技術をそのまま応用する事のできない大きな障壁となっていると いえる.これに対し,寸法効果に関する研究が精力的に進められており,当該分野におけ る研究動向を以下に述べる.

<材料内部の結晶粒の大きさに起因する寸法効果>

Kals らは,板厚 t=0.1~1.0mm の銅ニッケル合金の単軸引張試験を行った結果,板厚の減 少とともに変形抵抗も低下することを示した5).(Fig,1.3.1)さらにRauleaらも板厚t=0.17~

2.0mmの純アルミニウムの単軸引張試験を行い,同様の結果を得た6).この要因として,板

厚に対する結晶粒の数を挙げられる.板厚が減少しても,材料内部の結晶粒径は変化しな いため,板厚に対する結晶粒の数は少なくなる.一般的な転位論として,結晶粒界には転 位が蓄積されやすく,結晶粒界における転位の蓄積によって材料の加工硬化が引き起こさ れる.したがって板厚に対する結晶粒の数の減少は,結晶粒界の減少を意味しているため,

材料が軟化し変形抵抗は低下したと考えられる.これに対し,Ericらは様々な板厚や結晶粒 径を有する純ニッケルの単軸引張試験を行ったところ,板厚に対する結晶粒の数の減少と ともに変形抵抗も減少した 7).(Fig.1.3.2)さらに Jenn-Terng らも様々な板厚や結晶粒径を有

領域 主なパラメータ 顕著になる現象等

レイノルズ数 ・運動における粘性抵抗の影響が顕著になる 分子流 ・流体を連続体として扱えなくなる

(各種表面力/体積力) ・部品などが凝集・付着して分離しなくなる ・摩擦係数が大きくなる

(表面積/体積) ・加熱・冷却速度が速くなる (表面凹凸/外形寸法) ・車による移動が困難になる

バルク 構造感性 ・材料の等方性,等質性が仮定できなくなる 雰囲気

表面

Table 1.3.1 Characteristics in micro scale region

第1章 緒言

する純アルミニウムの単軸引張試験を行った結果,板厚に対する結晶粒の数の減少ととも に引張強度は低下した8).また板厚に対する結晶粒の数の減少は,材料の変形抵抗や引張強 度だけでなく,材料個々のバラつきや表面性状にも影響を及ぼす.板厚に対する結晶粒の 数が少なくなると, Chanらは深絞り成形におけるしわや表面あれなどの成形不良が多くな ったと述べており9),(Fig.1.3.3) Jieらは打抜き成形におけるせん断面のバラつきは大きくな ったと報告している10).(Fig.1.3.4)材料を構成する結晶粒は,その大きさや向いている方向 がそれぞれ異なるため,結晶粒ごとに異なった変形挙動を示す.板厚に対する結晶粒の数 が多い場合,個々の結晶粒の性質は相殺し合い,材料全体では均質な性質を示す.しかし,

板厚に対する結晶粒の数が少ない場合,結晶粒個々の性質が材料全体に及ぼす影響は大き くなり,表面あれなどの不均質変形を生じ,材料ごとのバラつきが大きくなる.したがっ て,板厚に対する結晶粒の数が変化すると,材料の変形抵抗や表面性状,成形の再現性に 及ぼす寸法効果の影響も変化する.

Fig.1.3.1 Flow curves of CuNi18Zn20 for different values of the length scale λ

Fig.1.3.2 Thickness effect on the flow stress at various strain levels for Ni polycrystals (d=100μm) highlighting three stages (A, B, and C)

第1章 緒言

Fig.1.3.4 Ratio of cross section to thickness with miniaturization

Fig.1.3.3 Different size-scaled micro-deep drawn parts with different annealed copper foils

第1章 緒言

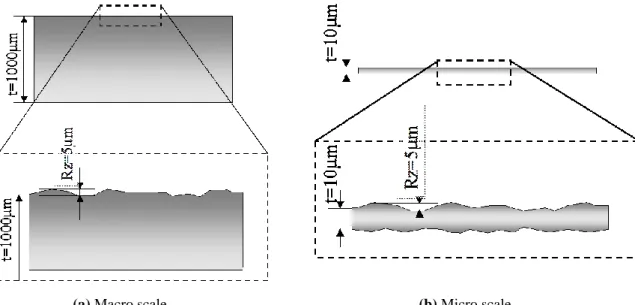

<表面の凹凸に起因する寸法効果>

材料の表面性状は,必ず凹凸という幾何学的形状を有しており,この表面性状を数値で 表したものが表面粗さである.材料の寸法が微小化しても,表面粗さは小さくならないた め,表面粗さ形状の全体の寸法形状に占める割合は大きくなる.(Fig.1.3.5)それに従い表面 粗さ形状がもつ影響も相対的に大きくなり,成形限界に大きな影響を及ぼすと考えられる

11).

さらに金属材料を塑性変形させると,金型や工具と接していない自由表面は,変形とと もにあれていく.この現象は,「表面あれ」と呼ばれており,塑性加工品の美観を損ね,摩 擦潤滑や凝着,精度などにも影響を及ぼす因子となる.また見方を変えれば表面あれは,

板厚に厚い部分と薄い部分といった不均一差を増大させることを意味している.仮に表面 の仕上げ状態が極めて良好な材料であっても,これに変形を与えると表面あれが生じ,変 形の途中段階ではもはや板厚は均一ではなくなり,板厚の厚い凸部と薄い凹部とが混在す ることになる.つまり,表面あれは製品の美観などを損ねるばかりでなく,板厚が薄い場 合には成形限界を低下させる原因にもなる.山口らは,板材における表面あれを除去する ことによって材料の成形限界向上に成功しており 12),このことから表面あれが材料の成形 限界に大きな影響を及ぼしていることが示唆される.したがって板厚が小さい箔材では,

表面あれの成形限界に及ぼす影響はより大きくなると考えられる.

Fig. 1.3.5Difference of surface roughness in macro and micro scale

(a) Macro scale (b) Micro scale

第1章 緒言

1.4 本研究の位置づけおよび目的

医療・通信・計測など様々な分野において機械・構成部材のマイクロ化が進み,その要 求は今後さらに厳しくなることが予想される.それを受けて,高精度,高信頼性とともに 優れた生産性を特徴とするマイクロ塑性加工に注目が集まっている.塑性加工において被 加工材の延性破壊は,加工の継続を不可能にするため回避すべき現象である.マイクロ塑 性加工の被加工材である箔材の延性破壊メカニズムを解明することは,それに基づく破断 予測を可能とし,延性破壊の回避につながる.

しかし寸法の微小化に伴って,箔材は板材とは異なった変形挙動を示すことが知られて いる.この現象は「寸法効果」と呼ばれ,板厚の減少に伴う降伏応力や引張強度の低下が 報告されている.寸法効果の延性破壊挙動に及ぼす影響としては,板厚の減少に伴う破断 時のひずみの低下13)や,破断面におけるディンプルの消失 14)が明らかにされているが,ど れも個々の断片的な現象の考察に留まっており,総合的な観点から箔材の延性破壊メカニ ズムについて言及している研究はない.また箔材の延性破壊挙動を考える場合,板厚に対 する表面粗さの割合が増加するため,表面あれの寸法効果を考慮する必要がある.前節で 示したようにSimonsや山口らの結果によって,箔材の成形限界に対する表面性状の重要性 は明らかにされているが,表面あれと延性破壊挙動の直接的な関係性は未だ不明確である.

以上のような背景から,本研究では,箔材の延性破壊メカニズムと表面あれの延性破壊 挙動に及ぼす影響の解明を目的としている.これに対し,単軸引張下における純銅,純ア ルミニウム,純チタン箔の延性破壊および表面あれ進展挙動を調査した.また,板材によ く用いられてきた延性破壊条件式で箔材の破断を予測し,理論的にも箔材の延性破壊挙動 を検証した.以上の結果を踏まえ,総合的な観点から箔材の延性破壊メカニズムおよび表 面あれの延性破壊挙動に及ぼす影響について考察を行っている.

第1章 緒言

Fig. 1.4.1 Target of this study

Surface roughening16)

Fracture surface14)

t=0.6mm

Some dimples

t=0.1mm

No dimples Fracture strain7,11,14,15)

Fracture stressSize effect on ductile fracture14)

Ductile fracture mechanism of sheet metal

t w

Void

Ductile fracture mechanism of metal foil

Target of this study

Ductile fracture mechanism of metal foil is different from that of sheet metal What is happen if the size of material decrease??

第1章 緒言

1.5 本論文の構成

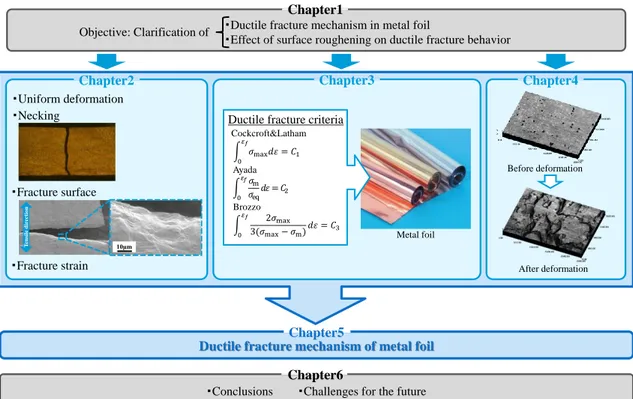

本論文の構成をFig.1.5.1に示す.

本論文は以下の6章から構成されている.

第1章では,マイクロ塑性加工において寸法効果を考慮する必要性について述べている.

さらに,従来の延性破壊挙動に及ぼす寸法効果の影響に関する知見にふれ,本研究の位置 付けおよび目的を明らかにしている.

第2章では,種々の箔材における延性破壊挙動を観察するため,純銅,純アルミニウム,

純チタンの箔材および板材(板厚t=0.05~0.5mm)の単軸引張試験を行った.その結果,純チタ ン箔(t=0.05,0.1mm)では板材と同様の延性破壊挙動を示したのに対し,純銅および純アル ミニウム箔(t=0.05,0.1mm)は板厚の減少とともに一様変形限界,くびれ変形限界ともに低 下し,破断面では板材(t=0.3,0.5mm)で見られたディンプルを確認できなかった.したがっ て純銅および純アルミニウム箔は,板材と異なる延性破壊挙動を示した.

第3章では,前章で板材とは異なる延性破壊挙動を示した純銅箔(t=0.05mm)に対して,こ れまで板材によく用いられてきた延性破壊条件式による破断予測を行い,理論的にも箔材 の延性破壊因子が板材と異なるのか検証を試みた.その結果,実験結果に対する箔材の破 断予測の誤差は板材より大きく,延性破壊条件式では箔材の破断を予測できなかった.し たがって,従来板材に適用されてきた延性破壊の概念は箔材には適用できず,板材の延性 破壊因子とは異なる因子によって箔材の延性破壊が引き起こされていることが明らかにな った.

第 4 章では,箔材における表面あれの延性破壊挙動に及ぼす影響の解明を目的とし,純 銅,純アルミニウム,純チタンにおける箔材および板材(t=0.05~0.5mm)の表面あれ進展挙動 を調査した.その結果,板材より箔材の方が板厚に対する表面粗さの増加割合は大きいこ とがわかった.そこで,箔材の板厚に対する表面粗さの割合に着目し,箔材の破断直前時 に表面粗さの寸法形状と同程度の疑似表面粗さを有した板材(t=0.5mm)の破断面を観察した.

その結果,破断面におけるディンプルの数は少なくなり,箔材に酷似した破断面を示した.

したがって,板厚に対する表面粗さの増加は,板厚の不均質の増大を意味するため,箔材 では表面あれの延性破壊挙動に及ぼす影響は大きいことが示唆された.

第 5章では,第2章と第4章の結果を踏まえ,箔材の延性破壊メカニズムについて見解 を述べている.箔材の破壊形態は,板材とは異なる破壊形態を示す純銅・純アルミニウム 型と,従来の板材と同様の破壊形態を示す純チタン型の二種類に大別されることが明らか になった.双方の破壊形態の決定因子として,板厚に対する表面粗さの増加割合 α と,ボ イド発生時のひずみεvに着目した.α 値を大きくした純銅板(t=0.5mm)の検証を行ったとこ ろ,純銅箔(t=0.05mm)と同様の延性破壊挙動を示した.一方,純チタン箔はεv値が小さく早 期の段階で材料内部にボイドが生じるため,α値を大きくしても表面あれの影響を受けにく く,板材と同様の破壊形態を示した.したがってα 値が大きく,かつεv値も大きい場合,

表面あれの影響を受け,従来の板材とは異なる破壊形態を示すことがわかった.

第1章 緒言

第 6 章では,得られた成果をまとめ,箔材の延性破壊メカニズムのさらなる追及に対す る課題について述べている.

Objective: Clarification of ・Ductile fracture mechanism in metal foil

・Effect of surface roughening on ductile fracture behavior Chapter1

・Fracture strain

10μm

Tensile direction

・Fracture surface

・Necking

・Uniform deformation Chapter2

Cockcroft&Latham

Ayada

Brozzo

Ductile fracture criteria

Metal foil

Chapter3

Before deformation

After deformation

Chapter4

Ductile fracture mechanism of metal foil

・Conclusions ・Challenges for the future Chapter6

Chapter5

Fig. 1.5.1 Construction of this study

02 0 2

金属箔材および板材における延性破壊挙動

Chapter 2 Ductile fracture behavior of metal foils and sheet metals

第2章 金属箔材および板材における延性破壊挙動

2.1 はじめに

第1章で述べたように,本研究では箔材の延性破壊メカニズムの解明を目的としている.

箔材の延性破壊メカニズムを解明するためには,対象となる実際の挙動をより詳細に調 査し,どのような現象が起こっているのかを把握・理解することが重要である.また,板 材の延性破壊挙動と比較し双方の類似点および相違点を見出すことが,箔材の延性破壊挙 動の解明にもつながると考えた.

そ こ で 本 章 で は , 純 銅 C1020-O( 板 厚 t=0.05m~0.5mm) , 純 ア ル ミ ニ ウ ム 1N30-O(t=0.05mm)・A1100-O(t=0.5mm),純チタンTR270C-O(t=0.05~0.5mm)の三種類の箔材 および板材を供試材として,単軸引張応力下における各々の延性破壊挙動を調査した.材 料が破断に至るまでの過程を,一様変形,くびれ変形,破断の三段階に区分し,各段階に おける変形挙動が板厚によってどのように変化するのか観察した.

本章の構成としてはまず初めに詳しい実験条件・方法を説明後,各材料における変形挙 動についてまとめている.得られた結果を踏まえ,一様変形,くびれ変形,破断における 板厚依存性について考察を行い,各材料における箔材の延性破壊挙動の特徴について述べ ている.

2.2 実験概要

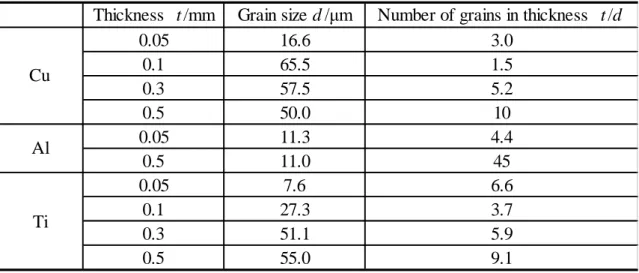

2.2.1 供試材

供 試 材 は , 純 銅 C1020-O(t=0.05mm,0.1mm,0.3mm,0.5mm), 純 ア ル ミ ニ ウ ム 1N30-O(t=0.05mm)・A1100-O(t=0.5mm),純チタン TR270C-O(t=0.05mm,0.1mm,0.3mm,

0.5mm)を用いた.各材料の化学成分はTable2.2.1-4に示すとおりである.

各材料における結晶組織はFig.2.2.1-3に,結晶粒径はTable2.2.5に示すとおりである.各々 の研磨およびエッチング条件は以下のとおりである.なお純アルミニウムはイオンミリン グ加工後,極低加速走査電子顕微鏡に付設したEBSPによるOIM解析によって,結晶組織 を観察した.

純銅は,エメリー研磨紙#500,1000,2400の順で研磨後,3μmダイヤモンド琢磨,酸化 物琢磨を行った.純チタン(t=0.05mm)はエメリー研磨紙#500で研磨後,15μmダイヤモンド 琢磨,酸化物琢磨を行った.純アルミニウムはバフ研磨後,Arイオンミリングで仕上げた.

純チタン(t=0.1mm,0.3mm,0.5mm)はエメリー研磨紙#1000で研磨後,3μmダイヤモンド琢 磨,1μmダイヤモンド琢磨を行い,バフ研磨で仕上げた.

純銅は,塩酸70ml+塩化第二鉄 20g+水=合計500mlの溶液で活性化した後,硝酸 40ml+

無水クロム酸40g+水=合計1000mlの溶液で腐食し,最後に塩酸+塩化第二鉄+水の溶液で 腐食して仕上げた.純チタン(t=0.05mm)はフッ化水素 3ml+硝酸6ml+蒸留水 100ml の溶液 で腐食を行った.純チタン(t=0.1mm,0.3mm,0.5mm)は,硝酸 5ml+フッ化水素 2ml+塩酸

3ml+水90mlで腐食を行った.

第2章 金属箔材および板材における延性破壊挙動

Table 2.2.1 Chemical composition of C1020-O

Table 2.2.2 Chemical composition of 1N30-O

Table 2.2.3 Chemical composition of A1100-O

Table 2.2.4 Chemical composition of TR270C-O

Table 2.2.5 Grain size for different materials

Cu Other

≧99.6 ≦0.4

Al Cu Si+Fe Mg Zn Mn Other

≧99.3 ≦0.1 ≦0.07 ≦0.05 ≦0.05 ≦0.05 ≦0.38

Al Cu Si+Fe

≧99.0 ≦0.05 ≦0.95

Ti C N Fe O

≧99.54 ≦0.08 ≦0.03 ≦0.2 ≦0.15

Thickness t/mm Grain size d/μm Number of grains in thickness t/d

0.05 16.6 3.0

0.1 65.5 1.5

0.3 57.5 5.2

0.5 50.0 10

0.05 11.3 4.4

0.5 11.0 45

0.05 7.6 6.6

0.1 27.3 3.7

0.3 51.1 5.9

0.5 55.0 9.1

Cu

Ti Al

第2章 金属箔材および板材における延性破壊挙動

10μm

(a)t=0.05mm

10μm

(b)t=0.1mm

50μm

(c)t=0.3mm

50μm

(d)t=0.5mm

Fig.2.2.1 Microstructure of C1020-O

第2章 金属箔材および板材における延性破壊挙動

10μm

(a)t=0.05mm

50μm

(b)t=0.5mm

Fig.2.2.2 Microstructure of 1N30-O and A1100-O

-17-

第2章 金属箔材および板材における延性破壊挙動

10μm

(a)t=0.05mm

20μm 10μm

(b)t=0.1mm

50μm

50μm

(c)t=0.3mm

50μm

(d)t=0.5mm

Fig.2.2.3 Microstructure of TR270C-O

第2章 金属箔材および板材における延性破壊挙動

2.2.2 実験方法および実験装置

現在JISでは,箔材(t=0.05,0.1mm)に対する引張試験片形状は確立されていない.箔材は その板厚が非常に小さいため,既存の試験片形状では単軸応力状態でない状態で引張試験 が行われてしまう可能性がある.そこで本研究では,標点間距離がチャックの拘束の影響 を受けない範囲で幅を極限まで小さくし17),本実験における試験片として使用した.試験 片の各寸法はFig.2.2.4に示すとおりで,標点間距離は10mmとした.なお試験片は切削加 工で製作し,板厚方向の表面はエメリー研磨紙#800,1000,2000を用いて仕上げた.

引張試験片形状と同様に,JISでは箔材の引張試験方法も確立されていない.箔材はその 板厚が非常に小さいため,ひずみゲージを塗布すると材料特性値に影響を及ぼし,正確な ひずみ測定が出来なくなってしまう.そこで本実験では,ひずみゲージを塗布せずに伸び を測定するため,非接触伸び形を用いた.非接触伸び計としては,Fig.2.2.5に示す島津製作 所ビデオ式非接触伸び計 DVE-201 を用いた.引張試験機は Fig.2.2.6 に示す島津製作所

AUTOGRAPH(AG-50kN ISD)を使用した.引張速度は1.0mm/minとし,再現性を得るため各

材料計3回試験を行った.

93 10

3 7

30

Fig.2.2.4 Dimensions of tensile test specimen

Fig.2.2.5 Non-contact extensometer

(a) Appearance (b) Measurement method

Line for following deformation

Noncontact extensometer Tensile test specimen

第2章 金属箔材および板材における延性破壊挙動

2.3 破断ひずみの板厚依存性

単軸引張試験から得られた各材料における真応力ひずみ線図をFig.2.3.1に示す.また,

Fig.2.3.1より得た各材料における破断ひずみをFig.2.3.2に示す.

Fig.2.3.2より,全ての材料では板厚の減少とともに破断ひずみも低下していることがわか

る.特に純銅ではt=0.1mm~0.3mmにおいて急激に破断ひずみが低下している.

Non-contact extensometer

Fig.2.2.6 AUTOGRAPH(AG-50kN ISD)

第2章 金属箔材および板材における延性破壊挙動

Fig.2.3.1 True stress- true strain curve for different thickness (a)C1020-O

(b) 1N30-O and A1100-O

(c) TR270C-O 0

50 100 150 200 250 300 350

0 0.05 0.1 0.15 0.2 0.25 0.3 0.35 0.4 0.45

True stress σt/MPa

True strain εt

t=0.05mm

t=0.1mm

t=0.3mm

t=0.5mm

0 20 40 60 80 100 120 140

0 0.05 0.1 0.15 0.2 0.25 0.3

True stress σt/MPa

True strain εt

t=0.05mm

t=0.5mm

0 50 100 150 200 250 300 350 400 450 500

0 0.1 0.2 0.3 0.4 0.5

True stress σt/MPa

True strain εt

t=0.05mm

t=0.1mm

t=0.3mm t=0.5mm

第2章 金属箔材および板材における延性破壊挙動

Fig.2.3.2 Fracture strain for different thickness (a)C1020-O

(b) 1N30-O and A1100-O

(c) TR270C-O 0.00

0.05 0.10 0.15 0.20 0.25 0.30 0.35 0.40 0.45

0 0.1 0.2 0.3 0.4 0.5 0.6

Fracture strainεf

Thickness t/mm

0.00 0.05 0.10 0.15 0.20 0.25 0.30

0 0.1 0.2 0.3 0.4 0.5 0.6

Fracture strainεf

Thickness t/mm

0.00 0.05 0.10 0.15 0.20 0.25 0.30 0.35 0.40 0.45 0.50

0 0.1 0.2 0.3 0.4 0.5 0.6

Fracture strainεf

Thickness t/mm

第2章 金属箔材および板材における延性破壊挙動

2.4 金属箔材および板材の延性破壊に至るまでの変形挙動

前節で示したように,板厚の減少とともに破断ひずみは低下した.この事実から板厚の 減少に伴い,延性破壊に至るまでの変形挙動も変化しているのか疑問が生じた.そこで箔 材および板材の延性破壊に至るまでの変形挙動を観察した.

通常,単軸引張下において板材は Fig.2.4.1 に示す過程を経て延性破壊に至ると考えられ

ている.Fig.2.4.1(a)のように一様変形が続いたあと,ほぼ引張荷重最大点で同図(b)のように

幅方向(外見上)に収縮する拡散くびれが生じる.さらに拡散くびれ発生後,材料内部では介 在物や結晶粒界など変形能の異なる二相の境界において,ボイドと呼ばれる空洞が発生す る.したがって最大荷重点以降でボイドは発生し始める.ここで,応力ひずみ線図を式(2-1)

に示すSwiftの式で近似し,

𝜎 = 𝐾(𝜀0+ 𝜀𝑃)𝑛 (2 − 1)

(

𝜎:変形抵抗 𝜀𝑃:塑性ひずみ 𝑛:加工硬化指数

𝐾, 𝜀𝑜:材料定数)

式(2-2)に示す最大荷重点における塑性不安定条件式に式(2-1)を代入すると,ボイド発生時 のひずみεvは理論的に式(2-3)のように導出することができる.

𝜕𝜎

𝜕𝜀 = 𝜎 (2 − 2) 𝑛𝐾(𝜀0+ 𝜀v)𝑛−1 = 𝐾(𝜀0+ 𝜀v)𝑛

𝜀0+ 𝜀v= 𝑛 𝜀v= 𝑛 − 𝜀0 (2 − 3)

一方,実験的に得られた応力ひずみ線図における最大荷重点までの一様変形限界ひずみ εu

は,ボイド発生時のひずみεvと等しいため,式(2-4)の関係が成り立つ.

𝜀𝑢 = 𝜀v (2 − 4)

ボイド発生後,荷重の落下とともに拡散くびれは発達し,材料内部のボイドも成長して いく.やがてFig.2.4.1(c)のように板厚方向に収縮する局部くびれが発生する.そしてボイド の合体によって材料内部に亀裂が生じ,それが材料全体を横切って破断に至る.

板厚が変化しても同様の延性破壊挙動を示しているのか確認するため,一様変形,くび れ変形,破断にそれぞれ着目し,箔材および板材の変形挙動を観察した.それぞれの変形 過程を区別するため用いた各材料の公称応力ひずみ線図は Fig.2.4.2 に示すとおりである.

公称応力ひずみ線図において,最大荷重に達するまでの変形を一様変形,最大荷重後の変 形をくびれ変形とした.なお破断時は,板厚方向に亀裂が貫通した時点とした.

第2章 金属箔材および板材における延性破壊挙動

t w

(a) (b)

(c) (d)

Fig.2.4.1 Ductile fracture mechanism of sheet metal

Engineering stressσ

Engineering strain ε

Ultimate Tensile strength σB

εu Uniform strain

εn Necking strain

(a) (b)

(c)

(d)

εV=n-ε0 0

σ=K(ε0+ε)n

第2章 金属箔材および板材における延性破壊挙動

0 50 100 150 200 250

0 0.1 0.2 0.3 0.4 0.5 0.6

Engineering stress σ/MPa

Engineering strain ε

t=0.05mm

t=0.1mm

t=0.3mm t=0.5mm

0 10 20 30 40 50 60 70 80 90 100

0 0.05 0.1 0.15 0.2 0.25 0.3

Engineering stress σ/MPa

Engineering strain ε

t=0.05mm

t=0.5mm

0 50 100 150 200 250 300 350 400 450

0 0.1 0.2 0.3 0.4 0.5 0.6

Engineering stress σ/MPa

Engineering strain ε

t=0.05mm

t=0.1mm

t=0.3mm t=0.5mm

Fig.2.4.2 Engineering stress-strain curve for different thickness (a)C1020-O

(b) 1N30-O and A1100-O

(c) TR270C-O

第2章 金属箔材および板材における延性破壊挙動

2.4.1 一様変形

Fig.2.4.3に板厚に伴う一様変形限界ひずみεuの変化を示す.Fig.2.4.3より全材料において,

板厚と共に一様変形限界ひずみが低下していることがわかる.

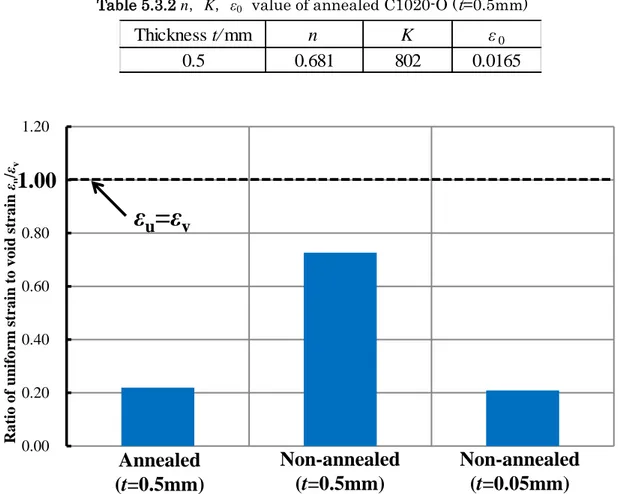

前節の板材における延性破壊挙動でも述べたように,力学的関係より,一様変形限界ひ ずみはボイド発生時のひずみと等しいとされている.そこで板厚に伴う一様変形限界ひず みの低下が,ボイド発生時のひずみの低下に起因するものなのか確認するため,変形抵抗 曲線を式(2-1)に示すSwiftの式で近似し,各材料のn値とε0値求め,式(2-3)からボイド発生 時のひずみを算出した.Table2.4.1-3に各材料におけるn,K,ε0値を示す.

Table2.4.1 n,K,ε0 value of C1020-O

Table2.4.2 n,K,ε0 value of 1N30-O and A1100-O

Table2.4.3 n,K,ε0 value of TR270C-O

Fig.2.4.4に板厚の減少に伴うボイド発生時のひずみの変化を示す.Fig.2.4.4より,純銅と純

アルミニウムにおいては,板厚の減少とともにボイド発生時のひずみは増加しているのに 対し,純チタンでは板厚の減少とともにボイド発生時のひずみは減少していることがわか る.このことから,純チタンの一様変形限界ひずみの低下はボイド発生時のひずみの低下 に起因するものだと考えられる.しかし,純銅と純アルミニウムでは板厚の減少とともに ボイド発生時のひずみは増加しているのにもかかわらず,一様変形限界ひずみは低下する という矛盾が生じている.そこで理論上,材料の一様変形限界とされるボイド発生時のひ ずみに対して,実際どれほど一様な変形を示したのか確認するため,ボイド発生時のひず みに対する一様変形限界ひずみεu/εvに着目した.εu/εvが1 の場合,つまり一様変形限界ひ ずみとボイド発生時のひずみが等しい場合,材料は理論上どおりに一様な変形を示したこ

Thickness t/mm n K ε0

0.05 0.556 671 0.0220

0.1 0.542 603 0.0260

0.3 0.460 524 0.0140

0.5 0.437 510 0.0120

Thickness t/mm n K ε0

0.05 0.0852 533 0.0150

0.1 0.156 522 0.00630

0.3 0.380 1849 0.0700

0.5 0.326 604 0.0500

Thickness t/mm n K ε0

0.05 0.267 130 0.0300

0.5 0.231 165 0.00600

第2章 金属箔材および板材における延性破壊挙動

とになる.逆にεu/εvが1 未満の場合,示した一様変形限界ひずみはボイド発生時のひずみ よりも小さく,材料の一様変形は理論上よりも小さかったことになる.Fig.2.4.5に板厚の減 少に伴うεu/εvの変化を示す.Fig.2.4.5 より,純チタンでは板厚に依存することなく εu/εvは 理論値の 1 とほぼ近い値を示している.このことから,純チタンは板厚に依存することな く,理論上と同程度の一様変形を示したといえる.一方,純銅と純アルミニウムの場合,

t=0.5mmでは εu/εvは理論値に近い1 に近い値を示しているのに対し,板厚の減少とともに

εu/εvは減少している.本実験における純アルミニウムはt=0.05,0.5mmのみを対象としてい るが,山口らは純アルミニウムの板厚が0.16mm以下になると,εu/εvは急激に小さくなるこ とを明らかにしている18).(Fig.2.4.6)これらの結果から,一様変形に着目して考えた場合,

純銅と純アルミニウムでは板厚が減少すると,板材で成り立っていた関係(一様変形限界ひ

ずみεu=ボイド発生時のひずみεv)が適用できず,板材とは異なった変形挙動を示した.

以上の結果を以下に簡潔にまとめる.

全材料,板厚の減少とともに一様限界ひずみは低下した.

・純銅・純アルミニウム

板厚の減少に伴いボイド発生時のひずみは増加し,εu/εvは1より小さくなった.したが って,一様限界ひずみの低下はボイド発生時のひずみに起因するものではなく,板厚の 減少とともに,εu=εvの関係は成り立たなくなった.

→一様変形に着目した場合,箔材は板材とは異なった変形挙動を示した.

・純チタン

板厚の減少に伴いボイド発生時のひずみは減少し,εu/εvは板厚に依存することなく1に 近い値を示した.したがって,一様限界ひずみの低下はボイド発生時のひずみに起因す るものであり,板厚に依存することなく,εu=εvの関係が成り立った.

→一様変形に着目した場合,箔材は板材と同様の変形挙動を示した.

第2章 金属箔材および板材における延性破壊挙動

0.00 0.05 0.10 0.15 0.20 0.25

0 0.1 0.2 0.3 0.4 0.5 0.6

Uniform strain εu

Thickness t/mm 0.00

0.05 0.10 0.15 0.20 0.25 0.30 0.35

0 0.1 0.2 0.3 0.4 0.5 0.6

Uniform strain εu

Thickness t/mm (a)C1020-O

Fig.2.4.3 Uniform strain for different thickness (b) 1N30-O and A1100-O

0.00 0.05 0.10 0.15 0.20 0.25 0.30 0.35

0 0.1 0.2 0.3 0.4 0.5 0.6

Uniform strain εu

Thickness t/mm (c) TR270C-O

第2章 金属箔材および板材における延性破壊挙動

(a)C1020-O

(b) 1N30-O and A1100-O

(c) TR270C-O

Fig.2.4.4 Work-hardening exponent for different thickness

0.00 0.10 0.20 0.30 0.40 0.50 0.60

0 0.1 0.2 0.3 0.4 0.5 0.6

Void strain εv

Thickness t/mm

0.00 0.10 0.20 0.30 0.40 0.50 0.60

0 0.05 0.1 0.15 0.2 0.25

Void strain εv

Thickness t/mm

0.00 0.05 0.10 0.15 0.20 0.25 0.30 0.35

0 0.1 0.2 0.3 0.4 0.5 0.6

Void strain εv

Thickness t/mm